Cabron PDF

Diunggah oleh

Rafael Calle Napoleon LuisJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Cabron PDF

Diunggah oleh

Rafael Calle Napoleon LuisHak Cipta:

Format Tersedia

REVISTA DE PLSTICOS MODERNOS, VOL.

104,

NUMERO 670, JULIO-AGOSTO 2012

EDITADA POR EL C.S.I.C.

Mejoras en el diseo y control del sistema de

atemperacin de moldes de inyeccin

J . Aisa, J . Castany, J . Royo, D. Mercado, F. Serraller

T.I.I.P. rea de Ingeniera Mecnica, Escuela de Ingeniera y Arquitectura

Universidad de Zaragoza,

c/ Mara de Luna 3, 50018, Zaragoza, tel. 976761970, fax 976761969

Correo electrnico: tiip@unizar.es

Resumen

El sistema de atemperacin de moldes regula la temperatura superficial de la herramienta

que es bsica para la calidad final de la pieza. Los principales parmetros de la transferencia

de calor se presentan analizados por una doble va: mediante tcnicas analticas en

geometras sencillas y usando los algoritmos comerciales en piezas ms complejas.

Adems, se presenta la tcnica de medida mediante termografa por infrarrojos como

alternativa an con dificultades para mejorar los procesos existentes.

Palabras Clave: inyeccin de termoplsticos, atemperacin, moldes, termografa

Abstract

Mould cooling system regulates tooling surface temperature, which is consider as basic for

the final part quality. Main parameters of heat exchange are shown using a double analysis

way: using analytical methods in simple sections and professional algorithms in complex or

industrial parts. In addition, infrared thermograph-systems are presented as a new option

but still in development to improve actual processes.

Keywords: injection moulding, cooling, mould, Thermography.

1. Introduccin

El proceso de inyeccin est extendido en la industria por su competitividad y bajo coste, logrando piezas

terminadas con una alta productividad. Son cuatro sus fases:

- Llenado: el material fundido a temperaturas entre 200-260 C segn materiales completa

rpidamente el negativo de la pieza en el molde.

- Compactacin: compensa la contraccin aportando material desde la mquina.

- Enfriamiento: molde cerrado hasta que el material solidifica dentro. Al tiempo, se plastifica una

nueva dosis de termoplstico para la inyectada siguiente.

- Expulsin de la pieza mediante los movimientos mecnicos precisos.

Habitualmente, la mitad del tiempo de ciclo en este proceso corresponde a la fase de enfriamiento de la

pieza inyectada dentro del molde, siendo por ello un aspecto bsico del diseo. No obstante, la

transferencia de calor comienza tan pronto como el polmero toca el molde durante el llenado y contina

an fuera del mismo tras la expulsin de la pieza, si bien sin control por parte del transformador.

Si el ciclo es un valor econmico bsico, es an ms importante la uniformidad de las temperaturas a lo

largo de la geometra, pues estn relacionadas [1,2] con el aspecto final de la pieza (brillos en la

superficie, alabeos o deformaciones tras la expulsin, etc.).

Esquemticamente, se puede considerar al molde como un intercambiador de calor (vase Figura 1).

Conduccin y conveccin dominan la transferencia de calor en este proceso. Una evaluacin cualitativa

de la contribucin de la radiacin deja un valor inferior al 2% para un molde convencional, si bien en los

sistemas de alimentacin mediante canal caliente este fenmeno aumenta su importancia.

Figura 1. El molde como intercambiador de calor

El objeto de esta comunicacin es presentar las mejoras en el diseo, regulacin, anlisis y control de los

sistemas de atemperacin, rea de actualidad como muestran los trabajos recientes al respecto [3-6], sobre

dos grandes lneas de actuacin:

- el anlisis mediante diferentes modelos y programas de simulacin, con el fin de sentar los

principios que deben regir el diseo de un molde

- el estudio mediante tcnicas por infrarrojos de las temperaturas en un molde.

2. Anlisis y diseo mediante tcnicas computacionales

Para analizar cualitativamente los fenmenos y su importancia, se resuelven analticamente geometras

sencillas y mediante discretizacin las piezas ms complejas.

2.1. Evaluacin analtica en geometras sencillas

Los autores presentan un anlisis comparativo mediante una analoga elctrica utilizada por diferentes

autores [1, 3, 7], que queda resumida en la Figura 2, programado sobre hoja de clculo, en la que cada

medio se representa como una resistencia al paso del calor.

Figura 2: metodologa de clculo en condiciones asimtricas

Los resultados son coherentes con publicaciones anteriores, y se han realizado sobre dos geometras

sencillas, placa y cilindro, confirmando como hechos relevantes los siguientes:

- El principal condicionante para la reduccin del ciclo es el espesor de la pieza, dada la baja

difusividad trmica de los polmeros

- El aumento de la difusividad mediante la utilizacin de materiales cargados con fracciones

minerales reduce el tiempo preciso, si bien habr que confirmar la compatibilidad del material

con el resto de especificaciones del producto.

- Las temperaturas de polmero y refrigerante, as como caudales y otros factores, son menos

relevantes que los anteriores, aunque son en muchas ocasiones los nicos parmetros realmente

controlables de la fabricacin seriada.

Figura 3. Izquierda: perfil de temperaturas ejemplo, simtrico; derecha: diferentes modelos utilizados.

Adems de esta confirmacin, tres aportaciones realizadas en este modelo han sido:

- La evaluacin del perfil de temperaturas de este modelo partiendo de condiciones asimtricas

(Figuras 3 y 4) mediante la secuencia presentada en la Figura 2. La resolucin se ha hecho

mediante la Ecuacin de Fourier separando parte estacionaria y transitoria y evaluando la parte

transitoria mediante desarrollo en series de Fourier. Eso ha permitido la obtencin de una

expresin para una placa plana bajo estos supuestos completando la formula existente en la

bibliografa, mucho ms sencilla (Tabla I)

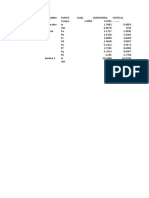

Tabla 1. Estimacin del tiempo de ciclo(s) en funcin de las condiciones de refrigeracin

Condiciones simtricas

Condiciones asimtricas

=

P E

P M

c

T T

T T

a

s

t

4

ln

2

2

( )

=

1 1 2

max 2 1

2

2

2

4

ln

P P P E

P P

M

c

T

s

x

T T T

s

x

sen

T T

T

a

s

t

Tomado de [3] NOTA x

max

, punto de la seccin con la temperatura mxima, requiere una

evaluacin previa a partir del perfil de temperaturas obtenido T=T(x,t)

- La inclusin de la resistencia en los circuitos de atemperacin provocada por la formacin de

depsitos. Se contina con esta lnea para mejorar el conocimiento de este fenmeno, presente en

la fabricacin pero poco estudiado.

- La existencia de un gap en el molde al contraer la pieza sobre el punzn.

Figura 4. Anlisis de una geometra sencilla (izqda) sin y con ensuciamiento, ntese cmo cambia el

tiempo preciso para alcanzar una misma temperatura mxima, pasando de 32 a 33,6 segundos.

2.2. Anlisis mediante algoritmos comerciales

Existen diferentes programas comerciales que analizan los fenmenos de transferencia de calor en un

molde. La labor no es sencilla, pues integra elementos de clculo reolgico tales como generacin de

calor por friccin y los mecanismos predominantes de conduccin y conveccin mediante una

modelizacin tridimensional y la resolucin numrica del problema trmico. El proceso a seguir con se

resume en estos pasos:

a) Modelado de la pieza, alimentacin y circuitos de refrigeracin del molde

b) Estudio de las fases de llenado y compactacin como punto de partida para el anlisis trmico

propiamente dicho, y dentro de la integracin necesaria en la labor de diseo de piezas y moldes

para inyeccin [8,9]

c) Evaluacin de la transferencia de calor con estimacin de la temperatura final de la pieza y de

las superficies del molde.

Con los datos anteriores y como avance significativo en la ltima dcada se ha podido predecir el

comportamiento cualitativo de las piezas en su alabeo posterior tras la expulsin. En estos programas no

se contemplan los dos ltimos fenmenos indicados arriba, lo que muestra el margen de mejora todava

existente en este campo. Un caso prctico se presenta en las imgenes siguientes (Figuras 5 y 6).

Figura 5. Modelo, mostrando pieza y sistema de alimentacin

Figura 6. Estimacin de la deformada de la pieza, software Moldflow (Autodesk) (exagerada en un factor

de diez veces)

3. Medida de la temperatura mediante tcnicas por infrarrojos

La variacin cclica que se produce en la temperatura superficial del molde [6,10] influye en la calidad

final del componente [2,11], muy particularmente en la reproduccin de las superficies del molde, el

aspecto y la deformacin post-moldeo. La medida por contacto es lenta y poco fiable al precisar

interrupciones con la consiguiente desvirtuacin de los resultados. Por ello las tcnicas no invasivas como

la termografa por infrarrojos aparecen actualmente [12,13] como la mejor opcin actual para la mejora.

Las dificultades inherentes al proceso de medida son mltiples y proceden del fundamento fsico de la

medida, expresado en la Ley de la radiacin de Planck. Diferentes materiales y acabados emiten de

diferente forma radiacin trmica, siendo este un problema conocido y abordable merced a la posibilidad

de tratamiento posterior de la seal recogida mediante la cmara por infrarrojos.

Sin embargo, moldes con cavidades profundas no permiten la medida por los reflejos entre caras opuestas

y las consiguientes interferencias. Lo mismo sucede cuando el ngulo de incidencia es muy alto, al

recogerse fuentes de calor no deseadas. Una ltima dificultad es el bajo nivel de emisin a temperaturas

prximas o inferiores a las del ambiente, que tambin entorpecen la calibracin previa necesaria de la

medida.

Pese a todo esto, buenos resultados se han conseguido en moldes bajo condiciones de operacin, fijando

la cmara al plato fijo y controlando las condiciones de operacin ciclo tras ciclo (Figura 7). La figura 8

muestra cmo pueden verse los canales de enfriamiento en un caso con el molde en el suelo.

Como resultado de inters productivo, tambin se ha establecido la velocidad de estabilizacin en un

arranque de produccin, as como las diferencias que puedan existir derivadas de un problema en los

canales de atemperacin se han establecido con claridad en diferentes moldes estudiados (Figura 9).

Figura 7. Cmara termogrfica montada directamente en mquina

Figura 8: Temperatura superficial (imagen termogrfica tipo)

Figura 9: evolucin de la temperatura en diferentes puntos del molde durante ciclos sucesivos en

mquina

Por ltimo, las propias piezas pueden indicar, en una lectura mucho ms clara por la mayor emisividad de

las superficies no metlicas, problemas con la puesta a punto de los sistemas de atemperacin diseados,

de manera que se abren caminos para la mejora on-line de los sistemas de atemperacin de moldes.

Referencias

1. G. Menges, P. Mohren, How to make injection moulds, Hanser, Munich, (1993).

2. J . Gordon, Industrial Design of Plastic Products, Wiley&Sons, New J ersey, (2002)

3. N. Rao, G. Schummacher, N. Schott, K. OBrien, J. Reinf. Plast., Vol. 21 (2002), 451-459.

4. R. Dubay, B. Pramujati, M. Hernndez, Adv. Pol. Tech., Vol. 25 (2006), 1-12.

5. A. Kessler, H. J oachim, Kunstoffe, Hanser, Vol. 92 (2002), 52-56.

6. I. Ferreira, Modelaao do comportamento trmico de moldes de injecao, Tesis Doctoral, Univ. Do

Minho, (2004).

7. L. Sors, I. Balazs, Design of Plastic Moulds and Dies, Elsevier, Amsterdam (1989)

8. J . Aisa, C. J avierre, J . Castany, J .M Mijangos, O. Pellicer, XVI Congreso Nacional de Ingeniera

Mecnica, Relaciones existentes entre el diseo reolgico y el diseo mecnico en moldes de inyeccin

de termoplsticos, Len, 2004.

9. J . Castany, F. Serraller, I. Clavera, C. J avierre, J. Mat. Proc.Tech., Elsevier, Vol. 143-144 (2003),

214-218

10. H. Gastrow: Injection molds: 102 proven designs, Hanser, New York, 1983.

11. H. Belofsky, Plastics Product Design and Process Engineering, Hanser, Munich (1995)

12. U. Pappler, H. Haider, 6

th

International Conference on Industrial Tools and Materials Processing

Technologies, Thermal Optimisation of injection moulding processes, Slovenia, 2007.

13. J . Castany, J . Aisa, M. Mazuque, J . Royo, Plast21, num.157, (2006)

25

35

45

55

65

75

85

0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100

n de i nyecci n

T

e

m

p

e

r

a

t

u

r

a

(

C

)

Punto 1

Punto 2

Punto 3

Punto 4

Anda mungkin juga menyukai

- Diseño de sistemas termofluidos: Una visión integradoraDari EverandDiseño de sistemas termofluidos: Una visión integradoraBelum ada peringkat

- Extrusion AluminioDokumen17 halamanExtrusion AluminioEdwin SolorzanoBelum ada peringkat

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDari EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónPenilaian: 5 dari 5 bintang5/5 (1)

- Modelo térmico soldadura presiónDokumen8 halamanModelo térmico soldadura presiónabraham.rodriguez.cwi246Belum ada peringkat

- UF1026 - Caracterización de procesos e instalaciones frigoríficasDari EverandUF1026 - Caracterización de procesos e instalaciones frigoríficasPenilaian: 4 dari 5 bintang4/5 (1)

- Colada Continua MatlabDokumen8 halamanColada Continua MatlabAndres SanchezBelum ada peringkat

- 4.6 Intercambiadores de Calor CompactosDokumen13 halaman4.6 Intercambiadores de Calor Compactosdominguezedi51Belum ada peringkat

- Estampado en CalienteDokumen30 halamanEstampado en Calienterobrto ivan martinez martinezBelum ada peringkat

- La Geomalla Como Elemento de Refuerzo y OtrosDokumen74 halamanLa Geomalla Como Elemento de Refuerzo y OtrosALEXANDERBelum ada peringkat

- Informe Actividades PDFDokumen14 halamanInforme Actividades PDFYair EncisoBelum ada peringkat

- Celda PVT 1 PDFDokumen19 halamanCelda PVT 1 PDFUlises AguilarBelum ada peringkat

- Soldadura Por Elementos FinitosDokumen11 halamanSoldadura Por Elementos FinitosJulio Palomino QuispeBelum ada peringkat

- Estudio de Soldadura en SolidworksDokumen13 halamanEstudio de Soldadura en SolidworksLeiner Rojas100% (1)

- Mecanismos de Iniciación y Propagación de Fisuras Durante La Fatiga Térmica en Superaleación Solidificada Direccionalmente DZ125Dokumen9 halamanMecanismos de Iniciación y Propagación de Fisuras Durante La Fatiga Térmica en Superaleación Solidificada Direccionalmente DZ125victorBelum ada peringkat

- Modelado Del Proceso Convencional de Colada Continua de AcerosDokumen10 halamanModelado Del Proceso Convencional de Colada Continua de AcerosA Franco PumaBelum ada peringkat

- Procesos de Fabricacion LDokumen6 halamanProcesos de Fabricacion LJosé Emanuel Gonzalez HernandezBelum ada peringkat

- Enfriamiento Del MoldeDokumen8 halamanEnfriamiento Del MoldefranciscovalBelum ada peringkat

- Aplicación Del Metodo FEM Problemas de Fisica IIDokumen15 halamanAplicación Del Metodo FEM Problemas de Fisica IISandra Gabriela Aguirre TorresBelum ada peringkat

- Modelado y Simulación Disipadores de CalorDokumen11 halamanModelado y Simulación Disipadores de Calorlopez8aBelum ada peringkat

- Formato ArticuloDokumen20 halamanFormato ArticuloCristhian Pomares HernandezBelum ada peringkat

- Modelamiento numérico de transferencia de calor en motor monocilindricoDokumen35 halamanModelamiento numérico de transferencia de calor en motor monocilindricoAron MasíasBelum ada peringkat

- 1986 7413 1 PBDokumen21 halaman1986 7413 1 PBAnonymous N5WmOlBelum ada peringkat

- Informe 4 - AletasDokumen9 halamanInforme 4 - AletasEstebanBelum ada peringkat

- Anexo 8 Simulacion Del Comportamiento Termico ANSYSDokumen43 halamanAnexo 8 Simulacion Del Comportamiento Termico ANSYSDaniel Martínez QuinteroBelum ada peringkat

- Comportamiento térmico de cerramientos soleados: Síntesis y conclusionesDokumen30 halamanComportamiento térmico de cerramientos soleados: Síntesis y conclusionesandersonafaBelum ada peringkat

- Analisis Termoestructural ANSYSDokumen0 halamanAnalisis Termoestructural ANSYSmowli_777Belum ada peringkat

- Propesta DP 11sept2012 David-1 - 693Dokumen10 halamanPropesta DP 11sept2012 David-1 - 693San SandersBelum ada peringkat

- Trabajo Física 2 CV200168 - FinalizadoDokumen10 halamanTrabajo Física 2 CV200168 - FinalizadoRoberto CastilloBelum ada peringkat

- Referencia de CalorDokumen79 halamanReferencia de CalorPepeE.BenítezBelum ada peringkat

- Laboratorio Ciclo de Potencias de Gases Ideales - Trabajo Grupal - Cadena WillamDokumen16 halamanLaboratorio Ciclo de Potencias de Gases Ideales - Trabajo Grupal - Cadena WillamWillam CadenaBelum ada peringkat

- Practica12 Op2phpapp02Dokumen13 halamanPractica12 Op2phpapp02Alex GalvezBelum ada peringkat

- Desarrollo de Un Simulador para La Enseñanza de Procesos Térmicos en Una Caldera Pirotubular de Cuatro PasosDokumen12 halamanDesarrollo de Un Simulador para La Enseñanza de Procesos Térmicos en Una Caldera Pirotubular de Cuatro PasosRonal FlorezBelum ada peringkat

- Diseño termohidraulico IPM plato marcoDokumen16 halamanDiseño termohidraulico IPM plato marcoAlexis Martínez MolinaBelum ada peringkat

- Informe #4 Conduccion en AletasDokumen27 halamanInforme #4 Conduccion en AletasLubrication´s Room100% (2)

- Super-enfriamiento en un micro-dispositivo termoeléctrico de dos etapasDokumen39 halamanSuper-enfriamiento en un micro-dispositivo termoeléctrico de dos etapasYair EncisoBelum ada peringkat

- Calculos para Precalentador de AireDokumen9 halamanCalculos para Precalentador de AireVera FranklinBelum ada peringkat

- Dialnet DisenoDeUnaCajaCalienteBajoLaNormaASTMC1363 6018816Dokumen14 halamanDialnet DisenoDeUnaCajaCalienteBajoLaNormaASTMC1363 6018816Carlos Silvestre Gutierrez de PérezBelum ada peringkat

- El Proceso de Inyección de TermoplásticosDokumen3 halamanEl Proceso de Inyección de TermoplásticosMARIAN ANDREA JEREZ VILLAMILBelum ada peringkat

- Pasta CatodicaDokumen8 halamanPasta CatodicaAnonymous v4xgNzRawWBelum ada peringkat

- Diseño Termo-Mecánico de Máquinas de Marcado en Acerías (Julen Arruti)Dokumen187 halamanDiseño Termo-Mecánico de Máquinas de Marcado en Acerías (Julen Arruti)Julen ArrutiBelum ada peringkat

- Mejoramiento de La Eficienca Energética en Los Procesos de ExtrusiónDokumen10 halamanMejoramiento de La Eficienca Energética en Los Procesos de ExtrusiónCamilo VelásquezBelum ada peringkat

- Artìculo de Revisión - Protección Térmica AeroespacialDokumen13 halamanArtìculo de Revisión - Protección Térmica Aeroespacialkioromo kuzanaBelum ada peringkat

- Colada ContinuaDokumen9 halamanColada ContinuaPercy Sapallanay RashuamanBelum ada peringkat

- Simulador COMSOL de transferencia de calorDokumen16 halamanSimulador COMSOL de transferencia de calorRuth Raquel QuispeBelum ada peringkat

- Investigacion DocumentalDokumen6 halamanInvestigacion DocumentalFabian LozadaBelum ada peringkat

- Control de ExtrusoraDokumen3 halamanControl de ExtrusoraJoe González ZavaletaBelum ada peringkat

- PROYECTO # 3 Transferencia de CalorDokumen38 halamanPROYECTO # 3 Transferencia de CalorJOHN ELIAS100% (1)

- Calculo Capacidad de Corriente en Pistas PCBDokumen5 halamanCalculo Capacidad de Corriente en Pistas PCBjhamsarBelum ada peringkat

- El Diseño Térmico de Moldes de InyecciónDokumen6 halamanEl Diseño Térmico de Moldes de Inyecciónvittor66Belum ada peringkat

- Influencia de la geometría del cordón en el campo térmico por simulación FEMDokumen10 halamanInfluencia de la geometría del cordón en el campo térmico por simulación FEMGerardo RomeroBelum ada peringkat

- Informe de Laboratorio 3Dokumen4 halamanInforme de Laboratorio 3Jostin EspinosaBelum ada peringkat

- Informe Lab 3 Con Simulacion 1Dokumen67 halamanInforme Lab 3 Con Simulacion 1Shedenka Mishel Perez Llusco0% (1)

- Inspección Visual de Defectología en El Proceso de Moldeo Por Inyección Del Polietileno de Baja Densidad Y El PETDokumen12 halamanInspección Visual de Defectología en El Proceso de Moldeo Por Inyección Del Polietileno de Baja Densidad Y El PETMariaCamilaMurciaBelum ada peringkat

- Ingenieria 2014 Desarrollo de Las Economías Modelado ComputacionalDokumen10 halamanIngenieria 2014 Desarrollo de Las Economías Modelado ComputacionalMarcela Beatriz GoldschmitBelum ada peringkat

- AnsysDokumen11 halamanAnsysFer IzaBelum ada peringkat

- Desarrollo de CreepDokumen6 halamanDesarrollo de CreepRicardo Zambrano MonsalvezBelum ada peringkat

- Análisis Térmico de Las FundicionesDokumen28 halamanAnálisis Térmico de Las FundicionesCarlos ContrerasBelum ada peringkat

- Aproximación Numérica de Proceso de Inyección de PlásticosDokumen7 halamanAproximación Numérica de Proceso de Inyección de PlásticosNestor LendizabalBelum ada peringkat

- Practica Conductividad TermicaDokumen6 halamanPractica Conductividad TermicaChristian AldanaBelum ada peringkat

- Diseño de Experimentos - Diseños Con Dos o Mas FactoresDokumen24 halamanDiseño de Experimentos - Diseños Con Dos o Mas FactoresJuan Carlos Campos Condori100% (1)

- Libro 2 Medidores de Transferencia en CustodiaDokumen1 halamanLibro 2 Medidores de Transferencia en CustodiaRafael Calle Napoleon LuisBelum ada peringkat

- Anexo 7 Estaciones Distritales de Regulación 2015Dokumen21 halamanAnexo 7 Estaciones Distritales de Regulación 2015Claudio Chavarria MendozaBelum ada peringkat

- Adr 81Dokumen1 halamanAdr 81Rafael Calle Napoleon LuisBelum ada peringkat

- Anexo 7 Estaciones Distritales de Regulación 2015Dokumen21 halamanAnexo 7 Estaciones Distritales de Regulación 2015Claudio Chavarria MendozaBelum ada peringkat

- Adr 51Dokumen1 halamanAdr 51Rafael Calle Napoleon LuisBelum ada peringkat

- Visio Dibujo1fgfgfDokumen1 halamanVisio Dibujo1fgfgfRafael Calle Napoleon LuisBelum ada peringkat

- Solcitud de RespaldoDokumen1 halamanSolcitud de RespaldoRafael Calle Napoleon LuisBelum ada peringkat

- Prevencion de Incendios e Instalacionesindustriales Servicios y ComercialesDokumen2 halamanPrevencion de Incendios e Instalacionesindustriales Servicios y ComercialesRafael Calle Napoleon LuisBelum ada peringkat

- Equipos AtexDokumen1 halamanEquipos AtexnereaBelum ada peringkat

- YPFB convocatoria pública 12 cargosDokumen6 halamanYPFB convocatoria pública 12 cargosZC ArielBelum ada peringkat

- Toma de Datos 1Dokumen1 halamanToma de Datos 1Rafael Calle Napoleon LuisBelum ada peringkat

- Toma de DatosDokumen1 halamanToma de DatosRafael Calle Napoleon LuisBelum ada peringkat

- Paper ValidacionDokumen10 halamanPaper ValidacionRodrigo BahamondesBelum ada peringkat

- Simulacion Del Proceso de Enfriamiento de Una Pieza de Acero - Rgo PDFDokumen4 halamanSimulacion Del Proceso de Enfriamiento de Una Pieza de Acero - Rgo PDFRafael Calle Napoleon LuisBelum ada peringkat

- Plastic OsDokumen47 halamanPlastic OsJavi Quebrajo MuñozBelum ada peringkat

- 1 PDFDokumen8 halaman1 PDFRafael Calle Napoleon LuisBelum ada peringkat

- Reclutatalentos PDFDokumen4 halamanReclutatalentos PDFRafael Calle Napoleon LuisBelum ada peringkat

- Capà Tulo2 - Modelos para La Prediccià N de Vida A Fatiga PDFDokumen23 halamanCapà Tulo2 - Modelos para La Prediccià N de Vida A Fatiga PDFRafael Calle Napoleon LuisBelum ada peringkat

- Mejores envases para más personasDokumen3 halamanMejores envases para más personasRafael Calle Napoleon Luis0% (1)

- RectiDokumen8 halamanRectiRafael Calle Napoleon LuisBelum ada peringkat

- Tesis Ingenieria IndustrialDokumen144 halamanTesis Ingenieria IndustrialJose Balladares100% (1)

- Fidel PDFDokumen13 halamanFidel PDFRodrigo Roko MartinezBelum ada peringkat

- Capitulo 2dDokumen40 halamanCapitulo 2dAnonymous 4CnOgVBelum ada peringkat

- Cangilon DIN 15232 planosDokumen18 halamanCangilon DIN 15232 planosRafael Calle Napoleon LuisBelum ada peringkat

- Tema I Ciclos de Refrigeracic3b3n Por Compresic3b3n de Vapor1Dokumen14 halamanTema I Ciclos de Refrigeracic3b3n Por Compresic3b3n de Vapor1Nataalia NatyBelum ada peringkat

- Capitulo4-Cálculo A Fatiga Segãºn Cã Digos o Normativas PDFDokumen46 halamanCapitulo4-Cálculo A Fatiga Segãºn Cã Digos o Normativas PDFRafael Calle Napoleon LuisBelum ada peringkat

- Software Termoformado y Moldeo Por Soplado PDFDokumen6 halamanSoftware Termoformado y Moldeo Por Soplado PDFcharwinsBelum ada peringkat

- Flujo Efectivo Empresas PDFDokumen11 halamanFlujo Efectivo Empresas PDFRafael Calle Napoleon LuisBelum ada peringkat

- Protocolo de Calidad de Prueba HidraulicaDokumen22 halamanProtocolo de Calidad de Prueba HidraulicaPercy Lopez50% (2)

- Informe PackerDokumen42 halamanInforme PackerRosalindaSolanoMolinaBelum ada peringkat

- 1-s2 0-S0378377422002244-Main en EsDokumen12 halaman1-s2 0-S0378377422002244-Main en EsHumberto RodriguesBelum ada peringkat

- Transferencia de Calor 2Dokumen4 halamanTransferencia de Calor 2Carlos QuispeBelum ada peringkat

- Tema 5 - Aire HumedoDokumen13 halamanTema 5 - Aire HumedoMauricio Pichardo PerezBelum ada peringkat

- Tarea 7 Mecánica de FluidosDokumen1 halamanTarea 7 Mecánica de FluidosYanin HernándezBelum ada peringkat

- Resultados de Calorimetria Resina Mp05Dokumen34 halamanResultados de Calorimetria Resina Mp05PET MX CALIDAD SOREMA MP05 APANBelum ada peringkat

- Ejemplo de Resolución RedoxDokumen50 halamanEjemplo de Resolución RedoxNicky AlemanBelum ada peringkat

- 1 CCHRDokumen17 halaman1 CCHRDiego Alessandro Poma RiscoBelum ada peringkat

- Ejercicio - 9 - Configuraciones - Control Multivariable VarioslazosDokumen3 halamanEjercicio - 9 - Configuraciones - Control Multivariable VarioslazosGuiss LemaBelum ada peringkat

- Optimización de la PTAP de Belén BoyacáDokumen15 halamanOptimización de la PTAP de Belén BoyacáAlejandro PatiñoBelum ada peringkat

- Curso Fractura Hidraulica - Semana 4.1Dokumen77 halamanCurso Fractura Hidraulica - Semana 4.1rubenBelum ada peringkat

- 2020A Silabo Transferencia de Calor y Masa B DUFA 2020 04 07Dokumen8 halaman2020A Silabo Transferencia de Calor y Masa B DUFA 2020 04 07Gladys Xiomara CcapaBelum ada peringkat

- Catálogo de tuberías y accesorios PVC cloacalesDokumen50 halamanCatálogo de tuberías y accesorios PVC cloacalesDarío VillordoBelum ada peringkat

- Pérdidas de presión en tuberías y accesoriosDokumen9 halamanPérdidas de presión en tuberías y accesoriosOscar Raul Ynan AndersonBelum ada peringkat

- Apertura Programatica para El Ejercicio 2022Dokumen25 halamanApertura Programatica para El Ejercicio 2022Obras Públicas Tequila100% (1)

- OS 10 03 0363 1 CD 001 Rev0Dokumen46 halamanOS 10 03 0363 1 CD 001 Rev0Victor Esteban CondorBelum ada peringkat

- Conveccion Libre y Forzada-16-2 - 34385Dokumen4 halamanConveccion Libre y Forzada-16-2 - 34385Maykol de la CruzBelum ada peringkat

- Análisis de Ciclo de Vida y Ecología IndustrialDokumen5 halamanAnálisis de Ciclo de Vida y Ecología IndustrialNathalia Del PilarBelum ada peringkat

- Memorias Diseño Hidrosanitario Hotel ArubaDokumen26 halamanMemorias Diseño Hidrosanitario Hotel ArubaWilson Recalde100% (1)

- Circuito de Gas - 12Dokumen1 halamanCircuito de Gas - 12Francis FloresBelum ada peringkat

- Informe Prac #6Dokumen7 halamanInforme Prac #6Randy J BlancoBelum ada peringkat

- Determinación de Las Características de Un Calorímetro de Agua.Dokumen21 halamanDeterminación de Las Características de Un Calorímetro de Agua.Yasmin Yesenia Lopez SantiagoBelum ada peringkat

- Ejemplo 2Dokumen4 halamanEjemplo 2Abril RosBelum ada peringkat

- Eliminación Partículas en TerciariosDokumen36 halamanEliminación Partículas en TerciariosEduard Moliné RoviraBelum ada peringkat

- Manual de Instrucciones Aeromax Premium2Dokumen104 halamanManual de Instrucciones Aeromax Premium2manleonBelum ada peringkat

- Medidores en Tuberias Venturi Orificio FijoDokumen21 halamanMedidores en Tuberias Venturi Orificio FijoJhon ManuelBelum ada peringkat

- CONDENSADORESDokumen48 halamanCONDENSADORESNair VasquezBelum ada peringkat

- Conductividad Hidráulica en Un Suelo No SaturadoDokumen11 halamanConductividad Hidráulica en Un Suelo No SaturadoRafael OrtizBelum ada peringkat