Soluciones

Diunggah oleh

Andres Mauricio Alvarez VianaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Soluciones

Diunggah oleh

Andres Mauricio Alvarez VianaHak Cipta:

Format Tersedia

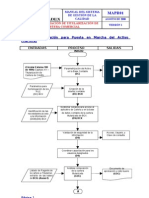

Debemos, en primer lugar, identificar las diferentes estaciones de trabajo y seleccionar la ms lenta de ellas; esta estacin ser identificada

como "cuello de botella" y determinar la velocidad para procesar ordenes de trabajo del sistema completo, en este caso podemos identificar 2 estaciones que cumplen con esta descripcin. En primer lugar tenemos la estacin de trabajo 1, la cual, no elabor el nmero de piezas necesarias para suplir la demanda de produccin y la totalidad de los requerimientos de las estaciones siguientes. En segundo lugar, observamos la estacin de trabajo 9, la cual, estaba limitada por una muy baja capacidad y por altos volmenes de entrada de piezas procesadas desde la estacin 8, generando grandes volmenes de stock de piezas en proceso y mermando la produccin o elaboracin de piezas a las dems estaciones de trabajo.

A partir de la TOC, podemos plantear soluciones factibles a los problemas identificados en el diagnstico previo y en reciprocidad a la priorizacin de las restricciones del proceso de produccin dentro de la empresa Detalles My heart.

1. Se debe velar por un flujo de material ms rpido a travs de la planta, as como la sincronizacin de ese flujo con la demanda real de los clientes y sin el efecto de fluctuacin de la capacidad de puestos de trabajo, es decir, necesidad de capacitar a cada operario a fin de aumentar su capacidad a los requerimientos de tamao del lote, creando requerimientos estables para los proveedores, haciendo que las respuestas de estos sean mejores. 2. Se deben tener entregas confiables de la planta, minimizando la necesidad de tener colchones en los pedidos del cliente, liberando as la capacidad que puede ser usada para aumentar la respuesta an ms.

3. Los tiempos de entrega al cliente deben reducirse, lo cual ayuda a crear una previsin ms confiable. 4. Debido a que los requerimientos de piezas en proceso en las estaciones siguientes a la estacin 9 son superiores a la

capacidad del cuello de botella para procesarlas, se debe realizar un balance en la estacin, asignando parte del trabajo a otras estaciones o buscar la manera de ampliar la capacidad del cuello de botella otorgndole ms recursos (humanos, tcnicos o econmicos). Como el cuello de botella es la estacin de trabajo ms lenta, es lgico pensar que a la entrada de la misma se formar una fila o "cola" de elementos tangibles para ser procesados, la cantidad de elementos presentes en esta fila es directamente proporcional a la velocidad de las estaciones anteriores al cuello de botella. Segn la teora de restricciones la cola de elementos tangibles de nuestro sistema no es ms que inventario, el cual, debemos reducir pero en ningn momento eliminar, ya que dejaramos nuestro cuello de botella sin trabajo que hacer y esta situacin repercutira de manera directa en nuestro nivel de produccin. Sin embargo, el "tiempo libre" de cada estacin, puede utilizarse asignando sus recursos a otras estaciones para balancear el sistema o aumentar el flujo de produccin. 5. Igualmente significativo es el hecho de que los fabricantes de productos complejos en cada puesto de trabajo deben tener control local sobre la ejecucin y la programacin de los mismos, en este caso se hace necesario adoptar mtodos que contribuyan a mejorar la capacidad instalada y tratar de ajustarla, evitando fluctuaciones radicales en las mismas, las cuales, contribuyen a generar o agotar stock de piezas en proceso.

6. Creacin de amortiguadores o (Time Buffers), los cuales, se disean para proteger la generacin de Throughput (rendimiento) de la variabilidad interna del sistema productivo.

Creacin de Stock Buffers para mejorar la respuesta del sistema operativo a la demanda del mercado. Esto se realiza a travs del mantenimiento de inventarios de productos en proceso o terminado con anticipacin a demanda futura. Esto permite satisfacer rdenes ms rpidamente que el tiempo normal de proceso. Evitando as incumplir con los requerimientos en los procesos debido al cuello de botella presente en la estacin 9 o de igual forma por incumplimientos en tiempos y cantidad de entrega por parte de nuestros proveedores que, retrasan o merman la capacidad de procesamiento de piezas de la estacin nmero 1.

El tamao y localizacin de los time buffers se determinan para proteger la cantidad y timing del Throughput planeado. En nuestro sistema productivo, podemos ubicar los Time Buffers al final de nuestro proceso para proteger el rendimiento del mismo.

Anda mungkin juga menyukai

- Etica y Derecho ElectoralDokumen15 halamanEtica y Derecho ElectoralAndres Mauricio Alvarez VianaBelum ada peringkat

- El Comercio Internacional Como Nueva ArmaDokumen2 halamanEl Comercio Internacional Como Nueva ArmaAndres Mauricio Alvarez VianaBelum ada peringkat

- Características de La Capacidad Instalada Del RestaurantDokumen4 halamanCaracterísticas de La Capacidad Instalada Del RestaurantAndres Mauricio Alvarez Viana100% (1)

- Acces Actividad de Aprendizaje Unidad 1 - Modelo Entidad-RelacionDokumen2 halamanAcces Actividad de Aprendizaje Unidad 1 - Modelo Entidad-RelacionPrefencias100% (1)

- Características de La Capacidad Instalada Del RestaurantDokumen4 halamanCaracterísticas de La Capacidad Instalada Del RestaurantAndres Mauricio Alvarez Viana100% (1)

- Contenedores Trbajo Hasta AhoraDokumen23 halamanContenedores Trbajo Hasta AhoraAndres Mauricio Alvarez VianaBelum ada peringkat

- Diferentes Teorías Del Comercio InternacionalDokumen5 halamanDiferentes Teorías Del Comercio InternacionalAndres Mauricio Alvarez VianaBelum ada peringkat

- Características de La Capacidad Instalada Del RestaurantDokumen4 halamanCaracterísticas de La Capacidad Instalada Del RestaurantAndres Mauricio Alvarez Viana100% (1)

- Remedial Primer Parcial Control EstadisticoDokumen4 halamanRemedial Primer Parcial Control EstadisticoAndres Mauricio Alvarez VianaBelum ada peringkat

- Mejoramiento UnlockedDokumen60 halamanMejoramiento UnlockedAndres Mauricio Alvarez VianaBelum ada peringkat

- Bavaria S.ADokumen36 halamanBavaria S.AAndres Mauricio Alvarez VianaBelum ada peringkat

- Truher S.ADokumen15 halamanTruher S.AAndres Mauricio Alvarez VianaBelum ada peringkat

- Truher S.ADokumen15 halamanTruher S.AAndres Mauricio Alvarez VianaBelum ada peringkat

- Salud OcupacionalDokumen2 halamanSalud OcupacionalAndres Mauricio Alvarez VianaBelum ada peringkat

- PRIITIVISMODokumen2 halamanPRIITIVISMOAndres Mauricio Alvarez VianaBelum ada peringkat

- Historia de Los Microprocesadores IntelDokumen16 halamanHistoria de Los Microprocesadores IntelAndres Mauricio Alvarez VianaBelum ada peringkat

- 006 SlutDokumen3 halaman006 SlutMarcelo Enrique Delgado Guzman100% (1)

- El Arte Como Territorio de ResistenciaDokumen183 halamanEl Arte Como Territorio de ResistenciacawabaBelum ada peringkat

- Rotulación de SeguridadDokumen5 halamanRotulación de SeguridadRubén Guerra LozanoBelum ada peringkat

- Epidemiologia AplicadaDokumen22 halamanEpidemiologia AplicadaAlbaAlexandraSanchezAriasBelum ada peringkat

- Captura de Pantalla 2022-11-13 A La(s) 18.10.29Dokumen8 halamanCaptura de Pantalla 2022-11-13 A La(s) 18.10.29camila belen toralesBelum ada peringkat

- Instalar Canaima 3Dokumen18 halamanInstalar Canaima 3Kevin Gabriel Cisnero AlvaradoBelum ada peringkat

- Declaracion de Cambio Por Exportaciones de Bienes Formulario N 2 SENADokumen1 halamanDeclaracion de Cambio Por Exportaciones de Bienes Formulario N 2 SENAanderson castañoBelum ada peringkat

- Flujograma de ProcesosDokumen9 halamanFlujograma de ProcesosAlcides ChanaBelum ada peringkat

- Citas VancouverDokumen14 halamanCitas VancouvermaveguitaBelum ada peringkat

- Latarjet Ruiz Liard. Anatomía Humana 5 Edicion T2. Corazón y PericardioDokumen47 halamanLatarjet Ruiz Liard. Anatomía Humana 5 Edicion T2. Corazón y PericardioYunier Valderrama FaleroBelum ada peringkat

- Catalogo 5taedic CompressedDokumen21 halamanCatalogo 5taedic CompressedcemorilloBelum ada peringkat

- Auditoría Forense: 14-4-99015-12-0207Dokumen48 halamanAuditoría Forense: 14-4-99015-12-0207Augusto LopezBelum ada peringkat

- La historia de la compra: drama sobre la adicción y el abandonoDokumen76 halamanLa historia de la compra: drama sobre la adicción y el abandonoMar Aroko50% (2)

- Universidad Nacional de CajamarcaDokumen99 halamanUniversidad Nacional de CajamarcaAndrés MedinaBelum ada peringkat

- Capitulo 109Dokumen22 halamanCapitulo 109lmolinaresBelum ada peringkat

- Roles MintzbergDokumen4 halamanRoles MintzbergnzjuanBelum ada peringkat

- Fisica Electronica EjercicioDokumen5 halamanFisica Electronica EjercicioJeferson Eduardo MONSALVE ZAMBRANOBelum ada peringkat

- Patrullero orgullosoDokumen19 halamanPatrullero orgullosoUlises MoranBelum ada peringkat

- Ficha Tecnica Altair 5X MSADokumen3 halamanFicha Tecnica Altair 5X MSARelzatec Innovaciones En Seguridad Industrial0% (1)

- 5 - Charm - Tracy Wolff (Google Trasnlate)Dokumen1.010 halaman5 - Charm - Tracy Wolff (Google Trasnlate)L O L A43% (7)

- Medidas Básicas en El Laboratorio Parte 1Dokumen3 halamanMedidas Básicas en El Laboratorio Parte 1Manuel RosasBelum ada peringkat

- Sistema nervioso y neuronasDokumen34 halamanSistema nervioso y neuronasliliBelum ada peringkat

- Transporte, Almacenamiento de Cloro en Plantas de Tratamiento de AguaDokumen66 halamanTransporte, Almacenamiento de Cloro en Plantas de Tratamiento de AguaJesús HernándezBelum ada peringkat

- Examen Parcial Contabilidad Gerencial UNITECDokumen7 halamanExamen Parcial Contabilidad Gerencial UNITECDaniela Zavala0% (1)

- Autonics Bup Esp ManualDokumen1 halamanAutonics Bup Esp ManualfchumpitazBelum ada peringkat

- Ev. 2 - Eq. 7 - Procesos de CalidadDokumen12 halamanEv. 2 - Eq. 7 - Procesos de Calidadandrea reyesBelum ada peringkat

- CATALOGO EGAmaster AntichispaDokumen64 halamanCATALOGO EGAmaster AntichispaYimmy Alexander Parra MarulandaBelum ada peringkat

- Guía EPS informes 30 reglasDokumen5 halamanGuía EPS informes 30 reglasNoe AguilarBelum ada peringkat

- Proyecto Integrador Técnicas de Administración de PersonalDokumen7 halamanProyecto Integrador Técnicas de Administración de Personalestefany rodriguezBelum ada peringkat

- TCIT Test SolucionDokumen7 halamanTCIT Test Solucionmarcos gomezBelum ada peringkat

- Influencia. La psicología de la persuasiónDari EverandInfluencia. La psicología de la persuasiónPenilaian: 4.5 dari 5 bintang4.5/5 (14)

- 7 tendencias digitales que cambiarán el mundoDari Everand7 tendencias digitales que cambiarán el mundoPenilaian: 4.5 dari 5 bintang4.5/5 (87)

- El trading online de una forma sencilla: Cómo convertirse en un inversionista online y descubrir las bases para lograr un trading de éxitoDari EverandEl trading online de una forma sencilla: Cómo convertirse en un inversionista online y descubrir las bases para lograr un trading de éxitoPenilaian: 4 dari 5 bintang4/5 (30)

- Auditoría de seguridad informática: Curso prácticoDari EverandAuditoría de seguridad informática: Curso prácticoPenilaian: 5 dari 5 bintang5/5 (1)

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDari EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaPenilaian: 4.5 dari 5 bintang4.5/5 (116)

- Investigación de operaciones: Conceptos fundamentalesDari EverandInvestigación de operaciones: Conceptos fundamentalesPenilaian: 4.5 dari 5 bintang4.5/5 (2)

- ¿Cómo piensan las máquinas?: Inteligencia artificial para humanosDari Everand¿Cómo piensan las máquinas?: Inteligencia artificial para humanosPenilaian: 5 dari 5 bintang5/5 (1)

- Excel 2021 y 365 Paso a Paso: Paso a PasoDari EverandExcel 2021 y 365 Paso a Paso: Paso a PasoPenilaian: 5 dari 5 bintang5/5 (12)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDari EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másPenilaian: 2.5 dari 5 bintang2.5/5 (3)

- Estructuras de Datos Básicas: Programación orientada a objetos con JavaDari EverandEstructuras de Datos Básicas: Programación orientada a objetos con JavaPenilaian: 5 dari 5 bintang5/5 (1)

- ChatGPT Ganar Dinero Desde Casa Nunca fue tan Fácil Las 7 mejores fuentes de ingresos pasivos con Inteligencia Artificial (IA): libros, redes sociales, marketing digital, programación...Dari EverandChatGPT Ganar Dinero Desde Casa Nunca fue tan Fácil Las 7 mejores fuentes de ingresos pasivos con Inteligencia Artificial (IA): libros, redes sociales, marketing digital, programación...Penilaian: 5 dari 5 bintang5/5 (4)

- Inteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroDari EverandInteligencia artificial: Lo que usted necesita saber sobre el aprendizaje automático, robótica, aprendizaje profundo, Internet de las cosas, redes neuronales, y nuestro futuroPenilaian: 4 dari 5 bintang4/5 (1)

- Reparar (casi) cualquier cosa: Cómo ajustar los objetos de uso cotidiano con la electrónica y la impresora 3DDari EverandReparar (casi) cualquier cosa: Cómo ajustar los objetos de uso cotidiano con la electrónica y la impresora 3DPenilaian: 5 dari 5 bintang5/5 (6)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Dari EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Penilaian: 4 dari 5 bintang4/5 (51)

- La biblia del e-commerce: Los secretos de la venta online. Más de mil ideas para vender por internetDari EverandLa biblia del e-commerce: Los secretos de la venta online. Más de mil ideas para vender por internetPenilaian: 5 dari 5 bintang5/5 (7)

- Gestión de Proyectos con Microsoft Project 2013: Software de gestión de proyectosDari EverandGestión de Proyectos con Microsoft Project 2013: Software de gestión de proyectosPenilaian: 5 dari 5 bintang5/5 (3)

- AngularJS: Conviértete en el profesional que las compañías de software necesitan.Dari EverandAngularJS: Conviértete en el profesional que las compañías de software necesitan.Penilaian: 3.5 dari 5 bintang3.5/5 (3)

- Manual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasDari EverandManual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasPenilaian: 4.5 dari 5 bintang4.5/5 (14)