1220 1236 1 PB

Diunggah oleh

Gerardo FranckJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

1220 1236 1 PB

Diunggah oleh

Gerardo FranckHak Cipta:

Format Tersedia

$E(I%&a dE

E&aL'$gIa, 48 (1)

E!E$"-FEb$E$", 5-12, 2012 I%%!: 0034-8570 /I%%!: 1988-4222 .83: 10.3989/:/>6/<+56.1066

T '+$(' + d c(',ac,( )(* % &5,(d( d ac *( AISI 1045 'd-* c$d( )(* *(d$%%((8)

% & ',(+ !$'$,(+ d %

T. Fernndez-Columbi*, I. Rodrguez-Gonzlez*, D. Alcntara-Borges* y E. Fernndez-Guilarte*.

R +-& '

En el trabajo se analiza el estado tenso-deformacional mediante la simulacin por el mtodo de los elemento finitos del acero AISI 1045 deformado en fro empleando rodillo simple, para ello se utiliz el software ANSYS V.10. En el proceso de deformacin se consideran las variables nmero de revolucin, la fuerza compresiva y el avance de la herramienta, lo que permiti determinar las tensiones de contacto del material deformado. El dimetro del material empleado fue de 30 mm con una longitud de 100 mm. Para la observacin de la microscopa ptica, se prepararon muestras de 30 mm de dimetro por 3 mm de espesor, las que fueron comparadas con los resultados obtenidos de la simulacin. El estado tensional de las muestras deformadas se evalu a partir de la reduccin del tamao promedio de los granos segn la fuerza empleada. Con el desarrollo del trabajo se trata de demostrar que el empleo del mtodo de endurecimiento en fro es una alternativa de endurecimiento superficial. Deformacin plstica; Tensin; Deformacin; Endurecimiento; Simulacin.

Pa%ab*a+ c%a.

C(',ac, +,* ++ b1 ,# & ,#(d (! !$'$, #a*d ' d b1 *(%% *

Ab+,*ac,

% & ',+ (! ,# +,

% AISI 1045

In this paper, the tense-deformational behavior is analyzed by means of simulation using the finite element method for AISI 1045 cold rolled deformed steel. ANYSYS V.10 software was used in this study. Revolution number, compressive strength and tool feed rate were the variables considered in the deformation process. They allowed determining the contact stress of the deformed material. The material used was 30 mm diameter and 100 mm length. Samples of 30 mm diameter and 3 mm thickness were prepared for the optical microscopic observation, which were compared to the results obtained from the simulation. The tensile status of the deformed samples was evaluated as from the reduction of the average size of the grains as per the strength applied. This study intends to show that the cold hardening method is a surface hardening option. Plastic deformation; Stress; Deformation; Hardening; Simulation.

K 1/(*d+

1. INTRODUCCI9N

No existe una nica descripcin matemtica del mtodo de los elementos finitos, ni en cuanto a su origen, ni en su formulacin. Algunos autores sostienen que el modelo evoluciona de los principios variacionales, entendiendo al algoritmo de los residuos ponderados como uno ms, sin embargo en la bibliografa consultada no se encontraron reportes relacionados con el anlisis tenso deformacional por el mtodo de los elementos finitos del acero AISI 1045 sometido a proceso de deformacin empleando rodillo simple.

E. Alvarez et.al[1], afirman que la deformacin plstica superficial en fro es un mtodo de endurecimiento de materiales que logra alta dureza, el aumento del grado de deformacin est muy vinculado con la aparicin del fenmeno de endurecimiento y a medida que el grado de deformacin es mayor, son necesarias ms tensiones para continuar deformando. Por tanto el aumento del grado de deformacin en fro aumenta la resistencia del metal a la deformacin. Segn S. Rose[2], el proceso de deformacin plstica superficial por rodillo simple, consiste en la elaboracin de la superficie de una pieza, donde la pequea deformacin plstica originada por esta ope-

(G) &:+,+48 :/-3,3.8 /5 .D+ 07 ./ .3-3/6,:/ ./ 2010 @ +-/9<+.8 /7 ;= 08:6+ 037+5 /5 .D+ 17 ./ /7/:8 ./ 2012. *M I7;<3<=<8 %=9/:38: 37/:8 /<+5F:13-8 ./ 8+, H851=D7. L+; C858:+.+; ;/7, 8+, H851=D7, C=,+. C# 83 329. &/5. 53 24 6 4476. F+?. 53 24 6 2290. E-6+35: "fe nande'@i!mm.ed#.c#, efg#ila "e@i!mm.ed#.c#, i gon'ale'@i!mm.ed#.c#, dalcan"a a@i!mm.ed#.c#

&. FE$!J!dE*-C"L' bIB, I. $"d$Kg'E*-g"!*JLE*, d. aLCJ!&a$a-b"$gE% ) E. FE$!J!dE*-g'ILa$&E

racin desplaza del material los picos, crestas o valles y las microirregularidades superficiales dejadas despus del torneado. T. Gabb[3], expone que durante la operacin, el flujo de material, debajo de la capa deformada, ocurre bajo una presin controlada del rodillo, el cual excede el punto de fluencia de la superficie de la pieza no endurecida, donde se crea una capa de metal consolidada, que provoca el aumento de las propiedades funcionales en la superficie. La magnitud de la deformacin plstica, depende de la tensin al que es sometido el material deformado plsticamente, donde existen granos deformados plsticamente y otros granos que permanecen en estado elstico, los cuales necesitan ms fuerzas para seguir la deformacin. El nivel de tensionamiento del metal que no ha sido deformado plsticamente, lo caracterizan las tensiones residuales de primer gnero, lo que es consistente con C. Barret y B. Cullity[4 y 5]. De acuerdo con los criterios de[6 y 7], el acero AISI 1045 en las condiciones de rozamiento, acompaado de grandes presiones, tiene resistencia al desgaste y permite una deformacin fcil en fro, posee alta tenacidad y plasticidad, al someterlo al proceso de deformacin trae consigo un incremento en la fatiga residual compresiva interna y un considerable aumento en la dureza de la superficie. Las tensiones residuales en los aceros, son causadas por la deformacin de partes de la estructura cristalina interna del propio material. Con el aumento del coeficiente de la friccin externa y de la superficie de contacto de la herramienta con la superficie en tratamiento, aumenta las irregularidades de la deformacin plstica y como consecuencia un incremento del nivel de las tensiones remanentes y la profundidad de su difusin[8]. El objetivo principal de este trabajo es relacionar las tensiones de contactos que surgen en el proceso de deformacin en fro con rodillo simple con su microestructura, principalmente la disminucin del tamao del grano. Para esto fue creado un modelo numrico por medio del mtodo de los elementos finitos (MEF). En una primera etapa del trabajo fueron realizados ensayos par la evaluacin de las fuerzas de deformacin, resultados que fueron posteriormente comparados con aquellos obtenidos por el mtodo de los elementos finitos.

el estudio de un sistema, o parte de dicho sistema, mediante el trabajo del modelo matemtico o del modelo fsico. La utilizacin del diseo de un modelo experimental se fundamenta entre otros aspectos, en cuatro reglas bsicas segn S. Hernndez[9]. Disminuir el nmero de ensayos experimentales necesarias. Cambiar el valor de los factores de acuerdo con reglas. Utilizar en el procesamiento mtodos matemticos normalizados. Poseer una estrategia de trabajo por etapas. En la actualidad, el mtodo de la simulacin ha sido muy generalizado y constituye una potente herramienta de clculo numrico capaz de resolver cualquier problema formulable de la matemtica, la fsica y la mecnica; permitiendo simular y realizar una gran cantidad de anlisis en componentes y estructuras complejas, difcilmente calculables por los mtodos analticos tradicionales. Con la simulacin se puede obtener la resolucin numrica de las ecuaciones matemticas que describen el fenmeno estudiado con el uso de un ordenador. Por lo tanto, se puede asumir que la simulacin es tan exacta como tantas sean las ecuaciones de partida y la capacidad de los ordenadores para resolverlas, lo cual fija lmites a su utilizacin[10]. Un programa de simulacin es una pieza compleja de software en la que confluyen numerosas operaciones W. Alfaro[11]. Por este motivo suelen estar divididos en subsecciones, cada una de las cuales efectan una operacin determinada. Sin embargo, el tema no se limita al puro clculo. La preparacin de los datos y el anlisis de los resultados numricos que aparecen como producto del clculo, son elementos que estn integrados al software. As pues, un paquete de clculo de simulacin consta de un procesador, en el cual se incluyen todas las ayudas a la preparacin de los datos y que generan los archivos de resultados, y un postprocesador que facilita el anlisis e interpretacin de los resultados, generalmente en forma de grfica mediante trazado de curvas, grficos tridimensionales, tablas. El mtodo de los elementos finitos tiene su origen en los aos cincuenta, cuando ingenieros adaptan el anlisis variacional aplicado a los medios continuos las estructuras discretizadas con elementos. Sin embargo, pronto se dieron cuenta de la potencialidad de este mtodo en aplicaciones muy variadas: anlisis trmico, estudio de dinmica de fluidos, campos electromagnticos[12 y 13]. En su trabajo H. Huang et. al[14], describen un mtodo de los elementos finitos componiendo una

1.1. A'4%$+$+ , '+( - d !(*&ac$('a% )(* % &5,(d( d %(+ % & ',(+ !$'$,(+

El trmino simulacin infiere el estudio de un sistema mediante un modelo. La simulacin, en general, es

6

$/>. 6/<+5. 48 (1), E!E$"-FEb$E$", 5-12, 2012, I%%!: 0034-8570, /I%%!: 1988-4222, .83: 10.3989/:/>6/<+56.1066

&E!%I"!E% dE C"!&aC&" #"$ EL B&"d" dE ELE E!&"% FI!I&"% dEL aCE$" aI%I 1045 E!d'$ECId" #"$ $"dILL" C"!&aC& %&$E%% b) &HE E&H"d "F FI!I&E ELE E!&% "F &HE %&EEL aI%I 1045 Ha$dE!Ed b) $"LLE$

compilacin de tres procesos: la formula variacional de Rayleigh-Ritz, el recubrimiento del entorno de integracin con intervalos compactos e interconectados por los nodos y la aplicacin del algoritmo de residuos ponderados En el caso especfico del anlisis tenso-deformacional de elementos sometidos a la accin de cargas dinmicas, el mtodo permite la determinacin de los componentes y la determinacin del estado deformacional en ciertos puntos caractersticos. Este tipo de anlisis permite acotar la deformacin del objeto de estudio y localizar zonas altamente solicitadas o zonas de baja solicitacin.

F$"-*a 1. $+.38; ./ -=:>+<=:+; ./5 :8.3558 @ ./ 5+ 93/A+. Fig# e 1. Radi#! of bend! of "he olle and of "he piece.

2. MATERIALES Y M3TODOS 2. 1. R "6& ' + )a*a %a d !(*&ac$7' )%4+,$ca +-) *!$c$a% )(* *(d$%%(

La magnitud del endurecimiento por deformacin en fro y el nivel de las tensiones en la capa superficial dependen de la fuerza (P), del nmero de revoluciones (n), del avance (S), de la geometra de la herramienta, de la pieza y las propiedades iniciales del material en tratamiento. La fuerza de compresin acta sobre toda la zona de contacto de forma distribuida y uniformemente a lo largo del sector, segn L. Korotcishe[8] se determina por la ecuacin (1):

El carcter de la distribucin de las tensiones creadas en la zona de contacto y de su influencia sobre el efecto de endurecimiento, del nivel y el carcter de distribucin de las tensiones remanentes se puede determinar segn L. Korotcishe[8] por la siguiente ecuacin (3): .2/4/ #9 = 12,5 L s& III 100 Donde: Pp: Fuerza ejercida por el rodillo sobre el material; N. sT: Mxima tensin del material a la traccin; N/mm2. deje: Dimetro de la pieza; mm. En consideracin con [8] , la dependencia del esfuerzo y de la resistencia del material, la profundidad del endurecimiento ante el tratamiento por rodillo se determina como (Ec. (4)): (3)

s9: = +3

#9 L E IIII $2 2

(1)

1 III 2 L $2 + = IIIIIIII 1 1 1 I L II + II 2 $1 $3 Donde:

(2)

2= Donde:

# III 2 L sT

(4)

a: Radio de contacto circular del rodillo y la pieza; mm Pp: Esfuerzo en el rodillo; N. R2: Radio de la superficie de endurecimiento de la pieza; mm. R1; R3: Radios de la seccin de trabajo del rodillo, mm. En la figura 1 se observa la ubicacin de los radios de la pieza y el rodillo para la deformacin plstica superficial.

h: Profundidad de la capa endurecida; mm. P: Fuerza ejercida por la herramienta; N. Con el aumento del coeficiente de la friccin externa y de la superficie de contacto del rodillo con la superficie de tratamiento, aumentan las irregularidades de la deformacin plstica y como consecuencia el nivel de las tensiones, as como la profundidad de su difusin. Las tensiones surgen durante la compresin mutua de dos cuerpos en contacto bajo la accin

7

$/>. 6/<+5. 48 (1), E!E$"-FEb$E$", 5-12, 2012, I%%!: 0034-8570, /I%%!: 1988-4222, .83: 10.3989/:/>6/<+56.1066

&. FE$!J!dE*-C"L' bIB, I. $"d$Kg'E*-g"!*JLE*, d. aLCJ!&a$a-b"$gE% ) E. FE$!J!dE*-g'ILa$&E

de una fuerza externa estando el material en un estado tensional volumtrico al no poderse deformar libremente en esta zona, originndose tensiones de contacto que segn B. Cullity, V. Belozerov et. al[15 y 16], se calculan por la siguiente ecuacin como (Ec. (5)): s6C? = 0,245 L 7# L

3

La ecuacin (7) permite determinar los esfuerzos y las deformaciones teniendo en cuenta el radio del rodillo para la mayor carga de trabajo.

1 1 1 1 F7E2 L I I+I I+I I+I I (5) $1 $2 $3 $4

: = 12,5 L

9 . 1 L .2 I I L IIII E .1 + .2

(7)

Donde: r: Radio del rea del contacto circular; mm2. P: Fuerza o carga de trabajo; N. d1, 2, 3, 4: Dimetro de la pieza y del rodillo respectivamente; mm.

Donde: smx: Tensiones mximas en el rea de contacto; MPa Fn: Fuerza sobre la zona de contacto; N. R1, 2, 3, 4: Radios de curvatura del rodillo y la pieza respectivamente; mm E: Mdulo de elasticidad de la pieza; MPa np: Coeficiente de seguridad de pandeo que $1 L $2 depende de la relacin: 2 L $2 + $1 Durante la deformacin plstica con rodillo, el material sometido a este proceso, se logra el apilamiento de sus granos por el aplastamiento de los mismos, lo que permite incrementar su dureza. Las tensiones de aplastamiento se consideran uniformemente distribuidas sobre todo el rea y esta puede determinarse como (Ec. (6)):

3

2.2. A'4%$+$+ &$c*( +,*-c,-*a%

Se emple un microscopio ptico binocular marca NOVEL modelo NIM 100, que est dotado de una cmara instalada el hardware IMI.VIDEOCAPTURE.exe, el cual refleja la micrografa en el ordenador. La muestra de la figura 2, con dureza de HB 170 y un tamao de grano 5 (ASTM E 112), se corresponde con la estructura metalogrfica del centro de la muestra patrn del acero AISI 1045 deformado plsticamente.

+6C? +95+;< = a L

.1 + .2 # L E2 IIII .1 L .2

(6)

Donde: smx aplast: Tensin mxima de aplastamiento; MPa a: Coeficiente que depende de la relacin A/B. En el caso de la deformacin y materiales con diferentes dureza, para las superficies de estos cuerpos en contactos se analiza la relacin, A/B, esto depende de los radios de curvatura principales de los cuerpos para las curvaturas mxima y mnima, situada en dos planos mutuamente perpendiculares. A. Bower et. al[17], consideran, que teniendo en cuenta el carcter de la deformacin, las caractersticas operacionales, las condiciones de carga establecidas, se valora el comportamiento de las tensiones locales, las cuales aparecen en los lugares de transmisin de la presin de un cuerpo a otro, formndose un rea de contacto circular que se considera el rea reducida para las deformaciones por fluencia.

8

F$"-*a 2. E;<:=-<=:+ 0/::3<3-+ - 9/:5D<3-+ ./5 +-/:8 aI%I 1045. Fig# e 2. S" #c"# e! fe i"ic- pea li"ic of "he !"eel AISI 1045.

2.3. D +ba+, 1 )-%$d(

Se emplearon lijas del tipo No 180, 400 y 600. Para el acabado final se utiliz un pao de fieltro grueso,

$/>. 6/<+5. 48 (1), E!E$"-FEb$E$", 5-12, 2012, I%%!: 0034-8570, /I%%!: 1988-4222, .83: 10.3989/:/>6/<+56.1066

&E!%I"!E% dE C"!&aC&" #"$ EL B&"d" dE ELE E!&"% FI!I&"% dEL aCE$" aI%I 1045 E!d'$ECId" #"$ $"dILL" C"!&aC& %&$E%% b) &HE E&H"d "F FI!I&E ELE E!&% "F &HE %&EEL aI%I 1045 Ha$dE!Ed b) $"LLE$

usando como sustancia abrasiva, xido de cromo. Una vez pulida las probetas se lavaron con agua destilada, secndose con papel de filtro, se volvieron a lavar con tetracloruro de carbono, se emplearon las tcnicas de ataque manual por inmersin y ataque qumico. Se aplic el ataque por inmersin de las muestras durante cinco segundos con el reactivo nital, al 4 % (mezcla de 5 ml de cido ntrico (HNO3) y 100 ml de etanol.

3. RESULTADOS Y DISCUSI9N 3.1. A'4%$+$+ d %(+ * "6& ' + )a*a %a d !(*&ac$7' )%4+,$ca +-) *!$c$a% )(* *(d$%%(

La magnitud del endurecimiento por deformacin en fro depender del esfuerzo (P), por otro lado el radio de la superficie de endurecimiento de la pieza depende de los dimetros y profundidad con que se trabaje, en el caso que se analiza los radios obtenidos segn la figura 1, el valor de los mismos segn la ecuacin (2) es de 0,13 mm. Sustituyendo los resultados de la ecuacin (2) en la ecuacin (1), se calcul las tensiones de proporcionalidad segn las fuerzas aplicadas, los resultados aparecen en la tabla I.

La menor magnitud de tensin obtenida con fuerza de 500 N, es el esfuerzo mnimo necesario para que se produzca el desplazamiento de los tomos en la estructura del acero AISI 1045, pero al incrementar gradualmente la fuerza, la aleacin fluir deformndose plsticamente. En la red cristalina, los tomos se encuentran en posiciones de mnima energa, el deslizamiento exige que un tomo pase de una posicin de equilibrio a la siguiente, habr un deslizamiento de las cristalitas en la red cristalina, lo que consolida los cristales de todos los granos en el agregado, fenmeno que conduce a la obtencin de un grano ms fino. Las tensiones creadas en la zona de contacto calculada por la ecuacin (3) para una fuerza de 500 N, que es la mnima fuerza ejercida por el rodillo sobre el acero AISI 1045 y con un dimetro de 30 mm y una s T = 430 N/mm 2 , se obtiene un valor de 484 MPa, el cual establece la presin necesaria para el comienzo de la deformacin del material, al incrementar gradualmente la fuerza, la aleacin fluir deformndose plsticamente. En la tabla II se muestran los resultados de la capa endurecida segn las diferentes fuerzas calculada por la ecuacin (4), las tensiones mximas (Ec. (5)), las tensiones mximas de aplastamiento (Ec. (6)). Para la profundidad de la capa deformada el aumento de la fuerza de rozamiento incrementa el efecto de la deformacin plstica, a la misma vez que la penetracin del rodillo es desde 0,7 mm hasta 1,7 mm, esto conducir a la fatiga residual interna

Tab%a I. &/7;387/; ./ 9:898:-387+53.+. 9+:+ 5+; .3;<37<+; 0=/:A+; Table I. S" e!!e! of p opo "ionali"& fo "he diffe en" fo ce! F- *2a (N) 500 1.500 2.500 s)* (MPa) 293,45 368,68 493,85

Tab%a II. $/;=5<+.8; ./ 5+ 9:80=7.3.+. ./ 5+ -+9+ /7.=:/-3.+ @ 5+; </7;387/; Table II Re!#l"! of "he dep"h of "he ha dened la&e and "he !" e!!e! F- *2a (N) 500 1.500 2.500 # (&&) 0,7 1,3 1,7 s&40 (MPa) 470,4 525,9 661,2 s&40 a)%a+, 147 213 253

9

$/>. 6/<+5. 48 (1), E!E$"-FEb$E$", 5-12, 2012, I%%!: 0034-8570, /I%%!: 1988-4222, .83: 10.3989/:/>6/<+56.1066

&. FE$!J!dE*-C"L' bIB, I. $"d$Kg'E*-g"!*JLE*, d. aLCJ!&a$a-b"$gE% ) E. FE$!J!dE*-g'ILa$&E

del material y un cambio considerable en los parmetros de la dureza en la superficie. La mayor dureza en la superficie se obtiene como resultado del crecimiento de la penetracin de la herramienta bajo fuerza de rozamiento constante, el rodillo penetra y alisa la superficie, lo que causa una mayor deformacin plstica debido a la pequea rea de contacto entre el rodillo y la pieza. La ecuacin (5) permiti calcular las tensiones mximas en el rea de contacto, estas tensiones caracterizan el comportamiento de los esfuerzos, se observa que en la medida que la dureza y la profundidad de penetracin se incrementan, las mismas se distribuyen de forma creciente bajo la capa deformada. Las tensiones mximas por aplastamiento (Ec. (6)), incrementan la dureza por acritud al reducir el tamao promedio de los granos, el apilamiento o aplastamiento de los granos es resultado de una deformacin en la red cristalina, inducido por el efecto de la compresin dinmica, lo cual ha provocado la migracin de dislocaciones, acompaada de endurecimiento por deformacin, lo que consolida progresivamente la estructura. Los esfuerzos y las deformaciones obtenidas (Ec. (7)), teniendo en cuenta el radio del rodillo para la mayor carga de trabajo, donde se consider la fuerza, el mdulo de elasticidad de primer gnero y los dimetros de la pieza deformada se tiene que: Para una fuerza de 500 N; R2 = 14,85 mm Para fuerza de 1.500 N; R2 = 14, 4 mm Para fuerza de 2.500 N; R2 = 14, 15 mm. Se han obtenido diferentes magnitud de la tensin segn los valores de los radios que han surgido en el proceso de deformacin lo que puede plantearse que para un contacto lineal, la fluencia debajo de la

capa superficial, comienza cuando la presin media de contacto es aproximada a la resistencia mxima de la aleacin. En consideracin con lo antes expuesto, la zona sub-superficial plstica est rodeada y constreida por material que an est respondiendo elsticamente, se pueden alcanzar magnitudes de la tensin de contacto con el lmite de fluencia del material antes de que la zona crezca lo suficiente como para lograr, en la superficie, el resultado de un flujo plstico masivo.

3.2. R +-%,ad(+ d %a +$&-%ac$7' )(* % &5,(d( d %(+ % & ',(+ !$'$,(+

Para evaluar el comportamiento se escogieron los resultados de mayor incidencia en el proceso, los cuales consideramos que lo constituyen el avance de 0,25 mm/rev y el mayor nmero de revoluciones 110 rev/min. La figura 3 se obtuvo aplicando las cargas en el centro de la pieza como el lugar donde existe mayor tendencia a la deformacin plstica, se puede observar el comportamiento microestructural del material deformado en correspondencia con las tensiones, al aplicar fuerza de 500 N, avance de 0,25 mm/rev y 110 rev/min. Para valores de fuerza de 500 N, en el acero AISI 1045, las tensiones ocurren con pequeos valores de deformacin, se comienza a deformar el material, esta fuerza no es suficiente para transformar completamente la estructura interna de los granos, pero se crean las condiciones para provocar el sistema de deslizamiento que deforma el retculo cristalino y provocar el endurecimiento del material.

F31=:+ 3.MC8698:<+63/7<8 ./ 5+ 63-:8/;<:=-<=:+ /7 :/5+-3E7 + 5+ </7;3E7 -87 =7+ 0=/:A+ ./ 500 !. Fig# e 3. Beha$io# of "he mic o!" #c"# e in ela"ion %i"h "he !" e!! %i"h fo ce of 500 N.

10

$/>. 6/<+5. 48 (1), E!E$"-FEb$E$", 5-12, 2012, I%%!: 0034-8570, /I%%!: 1988-4222, .83: 10.3989/:/>6/<+56.1066

&E!%I"!E% dE C"!&aC&" #"$ EL B&"d" dE ELE E!&"% FI!I&"% dEL aCE$" aI%I 1045 E!d'$ECId" #"$ $"dILL" C"!&aC& %&$E%% b) &HE E&H"d "F FI!I&E ELE E!&% "F &HE %&EEL aI%I 1045 Ha$dE!Ed b) $"LLE$

La figura 4 muestra el procedimiento con fuerza de 1.500 N; S de 0,25 mm/rev y 110 rev/min y relaciona el comportamiento microestructural en correspondencia con los parmetros de deformacin empleados. En el nivel medio, con el aumento de la fuerza hasta 1.500 N y el nmero de revolucin, existe una mayor penetracin del rodillo sobre la superficie de la pieza y un incremento en los valores de tensin, logrndose una mayor agrupacin de los granos en la red cristalina, con el incremento de las variables se obtiene una estructura de granos ms homogneo, en la medida que el material se va deformando. Con la reduccin del tamao promedio de los granos, se han creado las condiciones para provocar las dislocaciones, las cuales son las causantes de la deformacin del material en fro. En la figura 5, se muestra el comportamiento microestructural y de las tensiones en el material para fuerza de 2.500 N, S de 0,25 mm/rev y con 110 rev/min.

En el mximo nivel con el empleo de fuerza de 2.500 N, existe mayor compactacin de los granos y una estructura de granos ms homogneo, esto est motivado por el incremento de las tensiones de compresin originadas debajo de la capa deformada. Haciendo una comparacin entre las figuras de simulacin, los valores de tensiones aumentan con el incremento de la fuerza y la profundidad, en la medida que se va deformando el material. Luego del proceso de deformacin del acero AISI 1045 se incrementan las dislocaciones y la acritud, que provocan la reduccin del tamao promedio de los granos. Los lmites de los granos se hacen ms finos convirtindose en barreras u obstculo que frenan el movimiento de las dislocaciones, por lo que el material quedar endurecido superficialmente. Los resultados de la simulacin muestran que las mximas tensiones se localizan en la parte superior

F31=:+ 4. C8698:<+63/7<8 ./ 5+ 63-:8/;<:=-<=:+ /7 :/5+-3E7 + 5+ </7;3E7 -87 0=/:A+ ./ 1.500 !. Fig# e 4. Beha$io# of "he mic o!" #c"# e in ela"ion %i"h "he !" e!! %i"h fo ce of 1500 N.

F31=:+ 5. C8698:<+63/7<8 ./ 5+ 63-:8/;<:=-<=:+ /7 :/5+-3E7 + 5+ </7;3E7 -87 0=/:A+ ./ 2.500 !. Fig# e 5. Beha$io# of "he mic o!" #c"# e in ela"ion %i"h "he !" e!! %i"h fo ce of 2500 N.

$/>. 6/<+5. 48 (1), E!E$"-FEb$E$", 5-12, 2012, I%%!: 0034-8570, /I%%!: 1988-4222, .83: 10.3989/:/>6/<+56.1066

11

&. FE$!J!dE*-C"L' bIB, I. $"d$Kg'E*-g"!*JLE*, d. aLCJ!&a$a-b"$gE% ) E. FE$!J!dE*-g'ILa$&E

de la superficie deformada, al entrar en contacto con el rodillo durante su desplazamiento, desde los valores mximos, hasta valores mnimos.

de tensiones se localizan en la zona de interaccin del rodillo con la pieza.

3.4. Ca%$b*ac$7' d % &5,(d( d %(+ % & ',(+ !$'$,(+

Es importante analizar el error para determinar las diferencias entre los valores reales del material y los obtenidos por la simulacin. Donde la tensin mxima obtenida en la simulacin smx = 617 MPa. La tensin mxima del material trabajado smx = 666, 84 MPa 617 e = 1 - IIII L 100% 666.84 Finalmente el error es: e = 7,42% El error entre las diferencias de las tensiones actuantes obtenidas en la simulacin por el mtodo de elementos finitos y la tensin lmite de rotura propia del material es de valor pequeo, lo que corrobora el empleo del mtodo para determinar las tensiones de contacto empleando rodillo simple como alternativa de endurecimiento superficial.

REFERENCIAS

[1] E. lvarez, J. Lancestremere, J. Mareglia y J. Barr, Rev.Tec. Mec. 20 (2004) 69-76. [2] S. Rose, Soc. Manuf. Eng. 3 (2000) 16-38. [3] T. Gabb, J. Telesman, P. Kantzos y P. Prevey, Adv. Mater. Process. 160 (2002) 69-72. [4] C. Barret, Estructura de los metales, (1 Ed.), Ed. Aguilar, Madrid, Espaa, 1957, pp. 532-550. [5] B.D. Cullity, Elements of X-Ray Diffraction, (3 Ed.), Ed. Addison-Wesley Publishing Company, Inc. American Society for Metals, EE.UU. 1967, pp. 248-253. [6] J. Caubet, Teora y Prctica Industrial del rozamiento, (3 Ed.), Ed. Aguilar, Madrid, Espaa, 1971, pp 229-243. [7] A. Guliaev, Metalografa, Tomo I, Ed. Mir, Mosc, Rusia, 1983, pp. 53-89. [8] L. Korotcishe, Procesos progresivos en la deformacin plstica superficial por rodadura, Ed. Mir, Mosc, Rusia, 1989, pp. 53-64. [9] S. Hernndez, Metodologa de la Investigacin, Ed McGraw - Hil, Mxico, 1997, pp. 132-145. [10] T. Ingham y E. Moreland, Industrial Quality Control 1 (1983) 26-31. [11] W. Alfaro, Simulacin de procesos, Monografa 15 Vol. 15 (2001) En: http://www.monografas.com/trabajos6/. [12] J. Bhate y N. Dvorkin, Prentice Hall, 1 (1984) 77-78. [13] V. Thome, Galerkin finite element methods for parabolic problems, Springer Verlag, Berlin, 6, 1997, pp. 432-442. [14] H. Huang y A Usmani, Finite element analysis for heat transfer, Springer-Verlag, Berlin 98, 1994, pp. 35-38. [15] O. Boada, S. Daz e Y. Campos, Rev. Ing. Mec., 6 (2003) 53-58. [16] V. Belozerov, A. Makhatilova y V. Subbotina, National Technical University, 38 (2006) 144-148. [17] A. Bower y K. Johnson, Sol. Phys. 37 (1989) 471-493.

4. CONCLUSIONES

La metodologa de clculo desarrollada permiten determinar el estado tensional del proceso de deformacin plstica superficial por rodadura en funcin del carcter de la friccin de los dos cuerpos en contacto y posibilitan la estimacin de la dureza en el acero AISI 1045 cuando es sometido a este proceso. Las tensiones de compresin que surgen en el proceso de deformacin con rodillo, provocan incremento de la dureza en la misma medida que aumenta la fuerza, as como la deformacin de la red cristalina en el acero AISI 1045. Se determin por el mtodo de los elementos finitos la distribucin de las tensiones en el proceso de deformacin plstica superficial por rodadura en el acero AISI 1045, los mximos valores

12

$/>. 6/<+5. 48 (1), E!E$"-FEb$E$", 5-12, 2012, I%%!: 0034-8570, /I%%!: 1988-4222, .83: 10.3989/:/>6/<+56.1066

Anda mungkin juga menyukai

- Diseño de recipiente a presión horizontal para almacenamiento de gas naturalDokumen82 halamanDiseño de recipiente a presión horizontal para almacenamiento de gas naturalJhhozeé RmrzBelum ada peringkat

- Eutiquio Gallego Vazquez PDFDokumen417 halamanEutiquio Gallego Vazquez PDFGerardo FranckBelum ada peringkat

- Inve Mem 2011 97022Dokumen7 halamanInve Mem 2011 97022gechaves1Belum ada peringkat

- (Jacques Ranciere) El Maestro Ignorante PDFDokumen77 halaman(Jacques Ranciere) El Maestro Ignorante PDFFrancisco RevueltaBelum ada peringkat

- Cinemática y Dinámica de MáquinasDokumen3 halamanCinemática y Dinámica de MáquinasGerardo FranckBelum ada peringkat

- Comparacion Metodos MDF Mef MVFDokumen87 halamanComparacion Metodos MDF Mef MVFJhony Damian100% (1)

- 23 2013Dokumen11 halaman23 2013Gerardo FranckBelum ada peringkat

- Informe Proyecto Final TerminadoDokumen120 halamanInforme Proyecto Final TerminadoGerardo FranckBelum ada peringkat

- Congreso SEMNI 2009Dokumen13 halamanCongreso SEMNI 2009Gerardo FranckBelum ada peringkat

- Tesis Oneside VSFDokumen346 halamanTesis Oneside VSFGerardo FranckBelum ada peringkat

- FCaffaratti FinalDokumen11 halamanFCaffaratti FinalGerardo FranckBelum ada peringkat

- PFCDokumen193 halamanPFCGerardo FranckBelum ada peringkat

- 384 1789 1 PBDokumen22 halaman384 1789 1 PBGerardo FranckBelum ada peringkat

- FundamentosRiego Modulo 1Dokumen102 halamanFundamentosRiego Modulo 1Henry Moreno Roldan100% (1)

- Manual de Comisionamiento BBU BTS3900 HuaweiDokumen80 halamanManual de Comisionamiento BBU BTS3900 HuaweiJose Alexander Ceballos Jimenez100% (6)

- Matriz Equipos de Proteccion Contra CaidasDokumen5 halamanMatriz Equipos de Proteccion Contra CaidasmayraGP100% (1)

- Capitulo 6 - Presupuesto Maestro y Contabilidad Por Áreas de Responsabilidad - HorngrenDokumen5 halamanCapitulo 6 - Presupuesto Maestro y Contabilidad Por Áreas de Responsabilidad - HorngrenConstanza Maria Paderne100% (1)

- Análisis de La Película "Detrás de La Pizarra"Dokumen6 halamanAnálisis de La Película "Detrás de La Pizarra"Jairo HerreraBelum ada peringkat

- Zabala Berrios Carlos Inf7 Vaciocorto-1Dokumen21 halamanZabala Berrios Carlos Inf7 Vaciocorto-1Erbin C EspinozaBelum ada peringkat

- Exposicion de ProcesadoresDokumen21 halamanExposicion de ProcesadoresJose Jimenez Coto100% (1)

- Concesiones energía zonas no interconectadasDokumen13 halamanConcesiones energía zonas no interconectadasjracolombiaBelum ada peringkat

- Terminología Control de CalidadDokumen24 halamanTerminología Control de CalidadJessica Paulina GBelum ada peringkat

- Tratamiento de Aguas Residuales Domesticas Mediante Humedales Artificiales Con La Especie Cyperus AlternifoliusDokumen2 halamanTratamiento de Aguas Residuales Domesticas Mediante Humedales Artificiales Con La Especie Cyperus AlternifoliusELMERBelum ada peringkat

- Examen C4Dokumen8 halamanExamen C4VANESSA RENDON100% (1)

- Planificación Estratégica y Lanzamiento de Nuevos ProductosDokumen28 halamanPlanificación Estratégica y Lanzamiento de Nuevos ProductosJossy EditorialBelum ada peringkat

- Noa HMDokumen152 halamanNoa HMnestorBelum ada peringkat

- Investigación de EstáticaDokumen10 halamanInvestigación de EstáticaVictor Manuel Peña RamírezBelum ada peringkat

- Planificacion ParticipativaDokumen13 halamanPlanificacion ParticipativabloginstitucionalBelum ada peringkat

- Los Chancas-Southern PeruDokumen8 halamanLos Chancas-Southern PeruJulio Vento Glave100% (2)

- H5P TutorialDokumen34 halamanH5P TutorialMiguel Angel Espinosa MondragónBelum ada peringkat

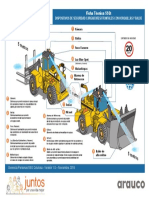

- Ficha Técnica SSO Dispositivos de Seguridad Cargadores Frontales Con Horquillas y BaldeDokumen1 halamanFicha Técnica SSO Dispositivos de Seguridad Cargadores Frontales Con Horquillas y BaldeCamilo Milo100% (1)

- Hoja de Actividades No.1 - Resolución de Problemas, Andree Alejandro Orozco G.Dokumen7 halamanHoja de Actividades No.1 - Resolución de Problemas, Andree Alejandro Orozco G.Free Fire GTBelum ada peringkat

- Sistema de EmbragueDokumen89 halamanSistema de EmbragueRoberto Carlos Montoya SirlupuBelum ada peringkat

- Manual para Moldajes para Hormigon-Estudio y Aplicacion en Empresas Consrtructoras ChileDokumen147 halamanManual para Moldajes para Hormigon-Estudio y Aplicacion en Empresas Consrtructoras Chiledragados72821Belum ada peringkat

- El Hipertexto y La Teoría CritícaDokumen26 halamanEl Hipertexto y La Teoría CritícaJuan Manuel Zurita Sánchez100% (1)

- Clasificación de Bosniak de Masas Renales QuísticDokumen1 halamanClasificación de Bosniak de Masas Renales QuísticJosé Luis Barrantes TicllaBelum ada peringkat

- Informe Ptar - CelendinDokumen18 halamanInforme Ptar - CelendinJulio Zambrano Novoa100% (1)

- Sitec Abril 09Dokumen4 halamanSitec Abril 09Guille LRBelum ada peringkat

- (CITROEN) Manual de Taller Citroen C6 2005 PDFDokumen222 halaman(CITROEN) Manual de Taller Citroen C6 2005 PDFtatianaBelum ada peringkat

- Guia de Transporte Inter Rapidisimo Tudelirioplus 262 PDFDokumen1 halamanGuia de Transporte Inter Rapidisimo Tudelirioplus 262 PDFJuan Manuel CalvacheBelum ada peringkat

- Informe Ejecutivo EpmDokumen9 halamanInforme Ejecutivo EpmAndrés LópezBelum ada peringkat

- Bitacoras de Tecnologia Al DiaDokumen12 halamanBitacoras de Tecnologia Al DiaMariaBelum ada peringkat

- Mecanizado Por Arranque de VirutaDokumen9 halamanMecanizado Por Arranque de VirutaHermes MejíaBelum ada peringkat