Produçã em T

Diunggah oleh

Anonymous 6YuwEPf0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

19 tayangan23 halamanJudul Asli

produçã em T

Hak Cipta

© Attribution Non-Commercial (BY-NC)

Format Tersedia

PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Attribution Non-Commercial (BY-NC)

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

19 tayangan23 halamanProduçã em T

Diunggah oleh

Anonymous 6YuwEPfHak Cipta:

Attribution Non-Commercial (BY-NC)

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 23

ANALISE DE UM LAYOUT EM LINHA EM FORMA DE T PROJETADO PARA

EXPANSO DA LINHA PRODUTIVA

Maxime O. Souza (maximesouza@producao.ufrgs.br) UFRGS

Carla S. R. Neumann (carlarup@producao.ufrgs.br) UFRGS

Resumo

Este trabalho apresenta um estudo sobre o layout em linha utilizado em uma empresa

do ramo automotivo. Esta linha tem como caracterstica ter sido projetada em forma de

T, visando a ampliao da linha produtiva atravs da adio de novos postos de

trabalhos. Com objetivo de analisar a real possibilidade de ampliao e as restries

geradas pela escolha deste formato de linha, foi proposto uma metodologia adaptada

de estudos anteriores relacionadas a flexibilidade de outros tipos de layout. Para esta

anlise, foram levados em conta tanto indicadores operacionais, quanto ambientais

atravs de indicadores quantitativos e qualitativos. Estes indicadores revelaram que,

sob determinada condio, o formato do layout deve ser escolhido por fatores como

gerenciamento visual e trabalho em equipe e no pela capacidade produtiva como,

intuitivamente, pode-se pensar.

Palavras-chave: layout; flexibilidade de layout; indicadores de desempenho de layout;

layout em linha.

1. Introduo

A produo influenciada por inmeros fatores internos e externos a empresa.

Um dos fatores internos o layout ou arranjo fsico da rea produtiva. Projetar o layout

de uma rea produtiva mais abrangente do que apenas determinar a disposio de

mquinas, de operadores e das operaes nessa rea. O projeto de layout tambm

deve levar em conta e atender os objetivos estratgicos da empresa, como o aumento

da capacidade produtiva ou o lanamento de novos produtos no mercado (SLACK et

al., 2007). Essa importncia reforada pelas consequncias em longo prazo das

decises e do custo de ter de re-projetar a planta. Assim, um bom projeto de layout

inicial fundamental para a efetividade e eficincia operacional de uma empresa.

Passadas as fases de implementao do projeto e de incio das operaes,

atinge-se o perodo de mxima utilizao dos recursos da fbrica, sejam eles tangveis

(mquinas, layout, mo de obra, etc.) ou intangveis (sistemas de informaes, servios

de atendimento a clientes, etc.). Neste momento, uma avaliao da eficincia e eficcia

da utilizao destes recursos tornar visvel deficincias e pontos fortes da empresa. Os

processos podem ser eficientes, se os seus objetivos foram alcanados, e podem ser

eficazes se propiciam condies de produo para atender ao objetivo de produo

com o mnimo de perdas e desperdcios durante o processo produtivo. Os recursos

fabris podem atender as expectativas de gerao de outputs, mas isso no o

transforma obrigatoriamente em um processo eficaz. Deste modo, uma anlise pura da

eficincia dos recursos pode esconder desperdcios que representam um custo

desnecessrio da empresa (St. Aubyn et al., 2009).

O presente trabalho foi desenvolvido no setor de Montagem Geral da fbrica da

General Motors do Brasil situada no Complexo Industrial Automotivo de Gravata (RS).

Este setor responsvel pela montagem de todos os componentes enviados pelos

fornecedores. A montagem do motor, suspenso, bancos, tanques, reservatrios,

tapetes, faris, painel dianteiro, dentre outros feita basicamente atravs de processos

de encaixe, aparafusamentos e rebitagens. O layout desta parte da empresa

tipicamente um layout em linha. Este layout tem como caracterstica especfica seu

formato projetado em forma de T. Este layout tinha como foco principal facilitar a

adio de novas estaes na linha de produo j que o planejamento estratgico da

empresa previa a necessidade de novos postos de trabalho devido fabricao de um

novo modelo de veculo.

Esse artigo faz uma avaliao desta linha de montagem, atravs da comparao

do layout desta linha com outros layouts em linha, mas com formatos diferentes

(formato de S, U, linha reta), descritos pela literatura. O artigo pretende identificar,

atravs de comparaes, se o layout utilizado na empresa foi a melhor soluo adotada

no passado. O artigo tambm buscar identificar o quanto outros aspectos da

produo, como capacidade produtiva, qualidade, fluxo de materiais, dentre outros,

foram prejudicados ou favorecidos pelo layout utilizado.

Para abordar as caractersticas do layout analisado, este artigo apresenta, na

seo 2, uma reviso sucinta a respeito de tipos de layout e suas caractersticas,

questes relativas a alteraes de layout e critrios para avaliao de arranjos fsicos.

Aps isto, na seo 3, so descritos os procedimentos metodolgicos utilizados para a

comparao destes layouts e, por fim, na seo 4, so apresentados os resultados da

pesquisa. A seo 5 apresenta uma concluso sobre o assunto.

2. Referencial terico

A seo demonstra a importncia do layout na eficincia em uma manufatura e na

sequncia aprofunda o tipo de layout analisado neste artigo, que o layout em linha.

Primeiramente, so abordadas as caractersticas deste tipo de layout, suas vantagens e

desvantagens e esclarecidos quais so os aspectos que devem ser analisados numa

proposta de melhoria. Ao final, apresentada uma reviso sobre indicadores de

desempenho de uma linha de produo e a utilidade da simulao, criando assim, uma

fundamentao terica para a escolha dos procedimentos metodolgicos a serem

utilizados.

2.1. Fatores de influncia do layout

Para Gaither e Frazier (2001) o produto e sua manufatura, a logstica, o

planejamento e o controle da produo devem ser combinados de acordo com sistema

produtivo escolhido resultando no layout da fbrica. Por conseguinte, o layout ir refletir

o tipo de processo desenvolvido na empresa, sendo a manifestao fsica do processo

fabril. Ao entrar numa rea produtiva, o layout pode exercer efeito positivou ou negativo

no visitante. Essa disposio tambm determina, de maneira mais ou menos estrita, o

fluxo de produo, determinando o lead time e o takt time das operaes. A disposio

das operaes tambm influi na taxa de utilizao das mquinas e mo-de-obra (AL

KATTAN, 2005).

Para Liberopoulos et al. (2007), o fluxo de materiais determinado pelo layout

escolhido j que, dependendo desse, as distncias e rotas de transporte dependem

diretamente das reas para movimentao e da localizao dos postos de trabalho.

Uma empresa com postos mal alocados ter uma movimentao excessiva de

materiais gerando perdas que poderiam ser evitadas. Dependendo do fluxo, a empresa

apresenta uma maior ou menor flexibilidade na produo, podendo requerer um

investimento maior em equipamentos, sejam eles de produo ou de transporte.

Dependo da capacidade e da flexibilidade, pode haver uma necessidade maior ou

menor de estoques, sejam eles iniciais, finais ou intermedirios.

A seleo de um layout eficiente a nvel de manufatura tambm um problema de

nvel estratgico, envolvendo considerveis imobilizaes de recursos financeiros.

Sendo assim, o planejamento e o design das linhas de produo incluem anlises

cuidadosas, vinculando a tecnologia necessria ao sistema produtivo, fatores estes que

influenciam a eficincia estratgica do sistema pela produo (D'ANGELO et al., 2000).

Por fim, sabe-se que a influncia do layout vai muito alm da capacidade produtiva

da empresa ou fluxo de materiais. A facilidade de comunicao propiciada por um bom

layout facilita a resoluo de problemas influenciando diretamente a qualidade dos

produtos, j que as informaes chegam mais rapidamente a rea geradora. A

dificuldade de comunicao est diretamente ligada a acidentes de trabalho, j que os

trabalhadores no compartilham informaes sobre riscos de segurana. Alm disso,

um layout sem barreiras cria um ambiente de trabalho melhor, facilitando a colaborao

entre os funcionrios e criando um saudvel esprito de time. Este esprito aumenta o

moral dos empregados, refletindo na qualidade e produtividade alm de, obviamente,

melhorar a qualidade de vida destes (SIEMSEN et al., 2009).

Gerhardt (2005) afirma que, no layout em linha, as mquinas ou postos de

trabalho esto dispostos, convenientemente, conforme a sequncia das operaes de

montagem. Nesse tipo de layout, cada produto segue um roteiro invarivel, definido

pelo posicionamento das operaes, onde cada uma destas responsveis pela

execuo de uma parcela do trabalho.

O layout em linha (layout por produto ou flow shop) possui a melhor configurao

para a produo contnua e repetitiva, onde a estratgia da empresa est focada na

produo em massa de um nico produto. Predominantemente, a uniformidade dos

requisitos do produto que leva aos gestores a escolher este tipo de layout (GERHARDT,

2005). Para Youssef e Elmaraghy (2006) estes requisitos so, principalmente,

atividades repetitivas e amplamente previsveis e as poucas variantes do produto no

afetem o processo bsico de produo, no sendo assim necessrio mudanas no fluxo

de produo dependendo das caractersticas do produto.

O fluxo de produtos, informaes ou clientes muito claro e previsvel, o que faz

dele um arranjo relativamente fcil de controlar. Alm disso, esse layout apresenta

baixos estoques intermedirios (buffers stocks), tempo de produo unitria (tempo de

ciclo) curto e as tarefas realizadas costumam ser relativamente simples, requerendo

pouco treinamento para sua execuo. Entretanto, este tipo de layout traz algumas

desvantagens: tradicionalmente, este tipo de layout relativamente inflexvel a

mudanas de produto e, portanto, insensvel a mudanas no mercado. Alm disso, a

ocorrncia de gargalos na linha afeta o sistema como um todo e a parada de uma das

estaes ocasiona a parada de todo o sistema (WAINWRIGHT, 1996).

Quando se decide adotar um layout por produto, uma deciso adicional a de

decidir que forma de linha adotar. Parcialmente inspiradas pela experincia de

empresas de manufatura japonesas, muitas operaes de manufatura esto adotando a

prtica de encurvar arranjos de linha para a forma de U ou em forma de serpentina

(SLACK et al., 2007 apud SCHONBERGER, 1990). A forma de U permite que uma

pessoa trabalhe em duas ou mais estaes de trabalho adjacentes ou cruzando o U

sem ter de caminhar muito, resultando em mais estaes de trabalho do que

colaboradores. Quando a demanda crescer, pode-se alocar um operador em cada

estao, aumentando a capacidade de produo, aumentando assim a flexibilidade e

facilidade de balanceamento da mo-de-obra. J com relao qualidade, quando a

linha se curva sobre si, mais fcil retornar o trabalho defeituoso ou deslocar uma

mquina para realizar o retrabalho j que a demanda por movimentao menor

(SLACK et al., 2007 apud SCHONBERGER, 1990 ).

Linhas longas e retas causam transtornos movimentao de materiais j que

necessrio percorrer distncias maiores para se chegar ao destino requerido. Deste

modo, linhas longas e retas interferem mais no fluxo cruzado do resto da operao do

que linhas encurvadas. possvel fazer a analogia com uma auto-estrada cortando

uma cidade, dificultando o cruzamento de um lado para o outro (SLACK et al., 2007

apud SCHONBERGER, 1990 ). Uma vantagem menos evidente que um semicrculo

facilita a interao e a comunicao entre os operadores podendo colaborar com o

esprito de time, podendo gerar melhorias na produtividade e qualidade da produo

(SLACK et al., 2007 apud SCHONBERGER, 1990 ).

2.2. Indicadores de desempenho de um layout

De acordo com J ohnson e Meller (2002), o objetivo de qualquer sistema de

avaliao de desempenho mensurar seu desempenho de modo a gerenciar sua

performance para que determinados objetivos sejam atingidos, principalmente no que

diz respeito aos custos, buscando identificar de forma rpida e sistemtica, ineficincias

no processo produtivo.

Lin e Sharp (1999) dividiram em trs grupos de critrios os indicadores de

desempenho de um layout: custo, fluxo e ambiente. No grupo custo esto inclusos os

indicadores de produo mais conhecidos e exaustivamente explorados pela literatura.

Nos indicadores de fluxo esto includos todos os itens relativos a transporte de

materiais e caractersticas quanto a utilizao da rea predial. Finalmente no grupo

ambiente, esto inclusos aspectos relativos ao ambiente externo da empresa e

segurana e conforto dos funcionrios.

2.2.1. Indicadores de custo

Os indicadores de custo, tambm so chamados de operacionais, se referem a

indicadores de desempenhos relacionados diretamente a produo. Estes indicadores

so: (i) lead time, (ii) inventrio em processo (work in process - WIP), (iii) capacidade de

produo, (iv) taxa de utilizao de mquinas e operadores, (v) flexibilidade quanto mix

de produo e (vi) indicadores de qualidade (SANTOS e SANTOS, 2007; NOMDEN e

SLOMP, 2004; ALFNES e MARTINSEN, 2008; GALLO et al., 2007 e HASKOSE et al.,

2002).

O lead time indica quanto tempo um produto demora a ser produzido. Um longo

lead time reduz a flexibilidade da empresa quanto a atender pedidos rapidamente. J o

inventrio em processo indica a quantidade de produtos semi-acabados que esto

sendo processados ou estocados em buffers intermedirios. Uma grande quantidade de

produtos semi-acabados em processo sugere um problema quanto fluidez do

processo, indicando gargalos na produo. Os gargalos na produo tambm podem

influir na capacidade produtiva, que pode ser influenciada por problemas quanto ao mix

de produo, qualidade, desbalanceamento. Esse ltimo indicador geralmente um

ndice de grande importncia devido a sua relao direta com fatores econmicos. A

taxa de utilizao de mquinas e operadores, mostra perdas quanto a ociosidade de um

ou de outro devido a desbalanceamento da linha ou problemas na produo e uma

baixa flexibilidade quanto ao mix de produo pode indicar principalmente problemas de

setup das mquinas ou problemas de um layout mal projetado. Os indicadores de

qualidade podem ter como causa de queda problemas no layout da empresa que pode

dificultar a comunicao, transporte, produo, dentre outros, e isso deve ser

identificado e solucionado.

2.2.2. Indicadores de flexibilidade

Quanto aos indicadores de flexibilidade, Tortorella e Fogliatto (2008) separam o

conceito em dois. Para os autores, a expanso da rea produtiva depende

primeiramente da relao rea ocupada versus rea total e, em seguida, da relao

entre o nmero total de UPE (unidade de planejamento de espao), que no caso de um

layout em linha so os postos de trabalho, versus o nmero de UPE que necessitam ser

deslocadas em caso de um re-layout e/ou ampliao. Estes dois fatores indicam, de

forma bastante simplificada, a flexibilidade de um layout.

2.2.3. Indicadores de ambiente

J os indicadores de ambiente so aqueles aspectos que influenciam a

capacidade produtiva de maneira indireta. Por no influenciar diretamente os

indicadores operacionais e por serem de difcil mensurao, so os indicadores menos

utilizados pelas empresas. Estes indicadores so: indicadores de acidentes, acesso

para manuteno, conforto e ergonomia nas operaes e aspectos relacionados a

comunidade externa (integrao com a topografia do local e aspectos ambientais) (LIN

e SHARP, 1999).

Para Hyer e Brown (1999) o layout tambm influencia na informao. A

proximidade de pessoas, mquinas e processos aumenta o potencial de comunicao,

natural e/ou contnua entre os operadores na clula. Essa troca de informaes permite

que os operadores tomem conhecimento sobre o nvel de estoque, problemas de

qualidade, postos gargalo, falta de componentes e outros fatores-chave do

desempenho da fbrica.

De acordo com McLachlin (1997) apud Hall (1987), a comunicao visual como

uma comunicao sem palavras, sem voz, no apenas das condies do cho de

fbrica para os trabalhadores, sendo um verdadeiro mapa das condies da empresa

para todos aqueles que podem ler sinais fsicos. Para ele, a proposta da visibilidade

que a gesto visual oferece o efetivo e imediato feedback, cujos objetivos so:

oferecer informaes acessveis e simples, capazes de facilitar o trabalho dirio

aumentando o desejo de se trabalhar com maior qualidade; aumentar o conhecimento

de informaes para o maior nmero de pessoas possvel; reforar a autonomia dos

funcionrios, no sentido de enriquecer os relacionamentos e no enfraquec-los e fazer

com que o compartilhamento das informaes passe a ser uma questo de cultura da

empresa.

2.3. Simulao

Segundo Law e Kelton (1991), simulao a imitao de um sistema real

modelado em computador para avaliao e melhoria da sua performance. Ou seja,

simulao a importao da realidade para um ambiente controlado onde se pode

estudar o comportamento deste, sob diversas condies sem os riscos fsicos e ou

grandes custos envolvidos.

Para Iucksch (2005), a utilizao da simulao apropriada quando o sistema

tende a ser to complexo que no pode ser resolvido de forma analtica. Sistemas de

manufatura ou prestao de servios apresentam uma quantidade to grande de

variveis que a iterao entre esses quase s podem ser estudadas atravs de uma

simulao. A simulao tambm recomendada quando o conhecimento adquirido ao

se projetar o modelo a ser simulado pode ser de grande valor na sugesto de melhorias

no sistema investigado e quando, alterando a base de dados e observando os

resultados, possvel verificar quais as variveis mais importantes e como as variveis

interagem.

Por outro lado, quando for possvel fazer um experimento real da situao, no

recomendada a utilizao da simulao. Em situaes onde o problema puder ser

resolvido analiticamente ou no for possvel adquirir dados conscientes sobre o

sistema, quando o custo da simulao supera as vantagens obtenveis ou se o tempo

para montar o modelo maior que o tempo disponvel para se achar uma soluo, a

utilizao no indicada, pois a simulao no aportar os resultados esperados

(IUCKSCH, 2005).

Atravs dos resultados aportados pela simulao, possvel, portanto, comparar

diversos sistemas de manufatura, implementados ou no, desde que seja possvel sua

modelagem. No entanto, a simulao no , por enquanto, capaz de prever a

inteligncia humana. Isto faz com que aspectos relacionados a qualidade, segurana,

conforto e ergonomia, dentre outros, no possam ser modelados e, consequentemente,

no podem ter seus resultados previstos por um software (CHO e VAUGHAN, 2006).

A simulao no se resume apenas a programao computacional. Envolve no

s um estudo anterior de observao dos processos, mas tambm a abstrao de seu

comportamento e seus detalhes e descrio dos mesmos atravs da modelagem

conceitual, como tambm de um estudo posterior de anlise dos resultados do modelo

para determinadas condies, a chamada validao dos resultados. De todas as

atividades envolvidas em um projeto de simulao, a modelagem conceitual

provavelmente a que recebe a menor ateno e consequentemente a menos

compreendida. Mesmo assim, essa etapa a mais importante da simulao, embora

muitos livros e analistas no a contemplem (MESQUITA e ALLIPRANDINI, 2003).

Entretanto, uma crtica que se faz aos softwares existentes para a otimizao de

modelos de simulao que estes, ao manipularem mais de uma varivel de entrada,

tornam-se muito lentos. De fato, a grande limitao para o uso da otimizao em

simulao o nmero de variveis, sendo seu desempenho reduzido enormemente

diante de um modelo com alto nmero de variveis a serem manipuladas pela

otimizao (PINHO et al., 2010 apud BANKS, 2001, APRIL et al., 2003, SILVA, 2005,

TORGA, 2007 e HARREL et al., 2000). Para Vaughan (2006), a qualidade da simulao

tem como principais fatores de sucesso a qualidade dos dados de entrada e

principalmente da quantidade de atributos incertos. Quanto mais variveis e quanto

maior o desvio mdio destas variveis, mais difcil prever, com preciso, a situao

real simulada. Cabe ao programador identificar as variveis mais importantes e dar

mais ateno a estes critrios. Isto indica a relao entre a qualidade dos resultados da

simulao com a experincia do programador

3. Procedimentos metodolgicos

Este artigo uma pesquisa de natureza bsica de carter exploratrio, realizada

atravs de um estudo de caso, tendo uma abordagem quali e quantitativa (GODINHO

FILHO e FERNANDES, 2004).

A metodologia utilizada, que foi adaptada do trabalho de Lin e Sharp (1999), na

parte que se refere a indicadores de desempenho do layout e dos trabalhos de

Tortorella (2006) e Tortorella e Fogliatto (2008), na seo referente a flexibilidade de

layout, ser separada em cinco etapas que podem ser observadas na Figura 1.

Figura 1: Procedimentos metodolgicos utilizados no artigo

A primeira etapa consiste no desenho de outros tipos de linha de produo. Essa

etapa tem a funo de comparar a linha atual com outros formatos de linha, a fim de

evidenciar aspectos positivos e negativos de cada opo. Salienta-se que os novos

formatos de linha no so uma proposta de alterao, mas um esboo visando deixar

mais visveis certas caractersticas dos diferentes formatos de linha. Sugere-se que os

layouts propostos sejam construdos e baseados nos formatos de linha mais citados na

literatura para o tipo de layout utilizado na empresa (layout por produto): linha em forma

de S, linha em forma de I e linha em forma de U (RAMESH et al., 2009).

Na segunda etapa feita a modelagem computacional da atual linha de

montagem e dos outros formatos de linha que foram propostos. A modelagem consiste

em, dependendo da linguagem computacional utilizada, informar a sequncia das

operaes, restries de capacidade e tempos de operao de cada estao de

trabalho. Para a realizao da simulao, sugere-se utilizar um software especfico para

este fim. A simulao computacional tem como objetivo determinar a ocorrncia, ou

no, de alterao nos indicadores de custo.

Na terceira etapa se analisam os resultados da simulao, buscando comparar

diferenas entre os lead times, inventrio em processo, capacidades produtivas e taxa

de utilizao das operaes de cada formato de linha, atravs da anlise dos dados

fornecidos pelo software.

Na quarta etapa se analisa a flexibilidade dos diferentes tipos de layouts. Os

indicadores utilizados para este tipo de anlise sero uma adaptao dos indicadores

propostos por Tortorella (2006). O primeiro indicador a relao da rea total versus a

rea total necessria. Quanto menor a rea total necessria, maior a disponibilidade

de rea no terreno para expanso e, consequentemente, para instalao de novos

postos e mquinas (TORTORELLA e FOGLIATTO, 2008). O segundo indicador a

quantidade de estaes que sero necessrias deslocar no caso de ampliao da linha.

Logicamente, quanto menor o nmero de estaes deslocadas em caso de ampliao,

melhor. O terceiro indicador a quantidade de pontos onde pode ocorrer a ampliao

da linha de montagem.

Na quinta etapa se levantam outros aspectos relativos a fluxos de informao,

conforto e ergonomia, acessos para manuteno e gerenciamento visual, dentre outros.

Estes itens, devido a suas caractersticas, sero analisados de forma qualitativa.

Por fim, feita uma anlise de todos os resultados obtidos, tanto quantitativos

quanto qualitativos. Esta anlise, que se encontra no item 5, Concluso, tem como

objetivo identificar as caractersticas do layout atual da empresa do ponto de vista da

flexibilidade para ampliao da linha de produo.

4. Resultados

O layout da Montagem Geral um layout em linha composta por 101 estaes

como a que pode ser vista na Figura 2, no qual uma esteira movimenta os veculos que

so fixados nela. Essa esteira tem sua velocidade programada para atender as

necessidades de produo da empresa.

Em cada estao, podem trabalhar de uma a quatro pessoas, de acordo com a

caracterstica da atividade que deve ser realizada e do balanceamento determinado

pela engenharia de manufatura. Algumas estaes so responsveis por agregar

componentes ao veculo, enquanto outras so responsveis por apenas terminar a

montagem. As estaes que so responsveis por agregar componentes ao veculo

so abastecidas, atravs de um sistema da kanban eletrnico, pelos dois lados da

clula, j que, em 90% das estaes, o componente deve ser colocado em ambos os

lados do carro (faris, vidros, revestimentos internos).

Figura 2: Estao de montagem genrica

As estaes esto divididas em trs grupos, como mostra a Figura 3,

denominados de Tapearia (TP), Linha Area (LA) e Linha Final (LF). Pode-se afirmar

que o layout em forma de T formado por duas linhas em forma de U mais uma

linha em forma de I.

O primeiro grupo a TP e est separado em Tapearia 1 (TP1) e Tapearia 2

(TP2). Este grupo que est representado pelo nmero 1 na Figura 3, composto por 44

estaes, dividas em dois grupos: 22 estaes na TP1 e as outras 22 estaes na TP2

dispostas em forma de U, responsveis por montar bancos, faris, vidros, sistema

eltrico, painel de direo e revestimentos. O carro chega da pintura atravs de um

tnel e entra na linha de montagem. Para que a montagem seja mais fcil, as portas

so retiradas no incio do processo para facilitar o acesso dos operadores ao interior do

veculo. Nas estaes da TP1, o carro move-se, conforme a Figura 2, para a direita e,

nas estaes da TP2, para a esquerda, terminando onde se visualiza um cruzamento.

Para transferir um carro da TP1 para a TP2, ponto a da Figura 3, o carro retirado da

esteira e iado verticalmente por um elevador a 4 metros e deslocado lateralmente

outros 10 metros. O segundo grupo a LA, composto por outras 44 estaes,

representado pelo ponto 2 na Figura 3 tambm dispostas em forma de U, que so

responsveis pela montagem powertrain do veculo (rodas, eixos de transmisso,

motor, sistema de resfriamento e escapamento), alm do sistema de suspenso do

carro. A grande diferena do primeiro grupo para o segundo, que, para a montagem

do powertrain, o veculo precisa estar suspenso para que os operadores tenham acesso

a parte de baixo do carro. Para isso, abandona-se a esteira e suspende-se o carro

atravs de um equipamento mecnico que mantm a velocidade da esteira. O processo

de transferncia entre o primeiro grupo e o segundo grupo, localizado no ponto b da

Figura 3, muito similar, a no ser pelo fato de que o carro no recolocado sobre

uma esteira e sim sobre um equipamento mecnico, como citado anteriormente. Como

pode ser visto na Figura 3, o segundo grupo tambm divido em duas partes (22

estaes em cada linha) e sua transferncia, localizada no Ponto c da Figura 3, segue

o mesmo sistema utilizado para a transferncia entre a TP1 e a TP 2.

J o terceiro grupo, que chamado de LF, composto por 13 estaes em linha

reta, representadas pelo ponto 3 da Figura 3, que so responsveis por colocar de volta

as portas que foram retiradas no incio do processo e realizar os ajustes da posio das

portas, tampa traseira e cofre. Neste grupo, o carro volta a ser fixado sobre a esteira.

Aps isso, o carro est totalmente montado e operante, passando em seguida por

diversas inspees de qualidade.

Figura 3: Layout da Montagem Geral

Para que as estaes possam ser abastecidas pelos dois lados, fundamental

que os veculos de transporte de componentes possam ter acesso aos dois lados da

estao. Aparentemente o layout em T cria becos sem sada e cruzamentos da linha

de montagem, mostrados nos Pontos a, b e c da Figura 3. Entretanto, atravs da

utilizao de elevadores para a transferncia entre linhas, criaram-se vos abertos

permitindo a passagem dos veculos de abastecimento.

Os componentes utilizados na TP apresentam caractersticas muito diferentes dos

utilizados na LA. De maneira geral, os componentes da TP so peas plsticas ou

metlicas de pequeno porte, que so acopladas ao carro sem a necessidade da

utilizao de mquinas ou transportadores. J os componentes da LA (motor, eixos,

suspenso, rodas...) so, caracteristicamente, mais pesados e robustos, necessitando

um sistema especial para serem armazenados e, posteriormente, montados no veculo.

Devido a essas caractersticas distintas da TP e da LA, criaram-se dois centros de

distribuio: o primeiro junto a TP e o segundo junto a LA. Estes centros de distribuio

so operados por uma empresa de logstica terceirizada, responsvel por gerir os

estoques e alimentar a linha com os componentes fornecidos por empresas

fornecedoras da montadora. A grande vantagem de criar dois centros de distribuio

a diminuio nas rotas de abastecimento, tornando o processo mais rpido e gil. Por

outro lado, a necessidade da utilizao de duas estruturas fixas gera um custo que

poderia ser eliminado, alm de criar problemas quanto a ociosidade e necessidade de

uma maior estrutura de gerenciamento.

4.1. Desenho de outros formatos de linha

Na primeira etapa se definem layouts diferentes do formato atual que foi acima

descrito. Nesse trabalho so propostas 4 alternativas: layout em linha reta, layout em

forma de U e dois layouts em forma de S, mostrados nas Figura 4 (a) e Figura 4 (b). O

layout em linha reta um simples encadeamento dos postos de trabalho, seguindo um

eixo unidirecional. J o layout em forma de U consiste no arranjo das estaes em trs

eixos, sendo os dois primeiros paralelos e o terceiro perpendicular aos outros dois alm

do sentido do terceiro eixo ser obrigatoriamente oposto ao primeiro. J os layouts em

S mostrados na Figura 4 (a) e (b), consiste no encadeamento de duas ou mais linhas

em forma de U.

(a) (b)

Figura 4: Layout em forma de S.

Para fim de anlise, s foram comparados os dois layouts em forma de S

mostrados na Figura 4 e o layout atual da empresa.

4.2. Modelagem das linhas de montagem

Para o desenho de cada linha, tomou-se exatamente a mesma quantidade de

estaes de trabalho assumindo que a ordem das operaes no poderia ser alterada.

Sendo assim, as estaes da TP esto dispostas antes das estaes da Linha Area

que, por sua vez, esto dispostas antes da LF. Alm disso, tambm foram

determinados os pontos onde seria necessrio haver um elevador para alterar a

posio do carro e o sentido da movimentao.

O primeiro layout em forma de S mostrado na Figura 4 (a), ser denominado

como Alternativa A. Esta alternativa assim composta: 15 estaes dispostas antes do

primeiro elevador (ponto a da Figura 4 (a)) e seguido por 29 estaes, completando as

estaes da TP; aps est colocado outro elevador (ponto b da Figura 4 (a)) e em

seguida as 8 primeiras estaes da LA, seguidas por outro elevador (ponto c da

Figura 4 (a)), 28 estaes, tambm da LA, seguidas por outro elevador (ponto d da

Figura 4 (a)) e por as ltimas 8 estaes da LA; em seguida esto as 13 estaes da

LF, precedidas por um elevador (ponto e da Figura 4 (a)).

Por sua vez, O segundo layout em forma de S mostrado na Figura 4 (b), ser

denominado de Alternativa B. Esta alternativa assim composta: 36 estaes dispostas

antes do primeiro elevador (ponto a da Figura 4 (b)) seguidas por 8 estaes,

completando as estaes da TP; aps est colocado outro elevador (ponto b da

Figura 4 (b)) e em seguida as 26 primeiras estaes da LA, seguidas por outro elevador

(ponto c da Figura 4 (b)), 18 estaes, tambm da LA; em seguida esto as 13

estaes da LF, precedidas por um elevador (ponto d da Figura 4 (b)).

4.3. Anlise da capacidade operacional

A modelagem utilizou como tempo padro das operaes o tempo indicado na

folha de trabalho padronizado de cada operao e uma velocidade da linha igual a

utilizada atualmente pela empresa. Este tempo determinado atravs da mdia das

medies de tempo realizadas em cada operao, indicadas na folha de trabalho

padronizado de cada estao de trabalho.

Aps completar a modelagem de cada linha, foi simulada, atravs de um software,

a produo de 10.000 (dez mil) produtos. Por limitao do prprio software, a simulao

iniciava com a linha vazia. Este fator influencia diretamente na capacidade produtiva j

que, enquanto o primeiro produto no sai da linha de produo, a produo igual a

zero. Sendo assim, para determinarmos o ritmo de produo (takt time) diminuiu-se do

tempo total de produo, o lead time. O tempo resultante seria o perodo de produo

efetiva. Dividindo-se o tempo de produo efetiva pela produo total, temos o takt time

real de cada linha de produo.

A modelagem da linha de montagem atual mostrou um tempo de produo total

igual a 632.772 segundos (175 horas 46 minutos e 12 segundos). O lead time foi de 1

hora 39 minutos e 30 segundos tendo, ao final da simulao, 105 produtos em processo

de montagem. O takt time mdio foi de 63,27 segundos e a ocupao mdia das

operaes foi igual a 90,99%. O takt time mdio calculado, compensando a condio de

linha vazia, foi de 62,68 segundos.

A modelagem da Alternativa A representada na Figura 4 (a) indicou um tempo de

produo total de 632.680 segundos (175 horas 44 minutos e 40 segundos). O lead

time foi de 1 hora 40 minutos e 29 segundos e o takt time mdio foi de 63,26 segundos.

O lead time maior foi devido a necessidade de um elevador a mais, resultando em uma

operao de transporte a mais. Ao final da simulao, havia 106 produtos na linha de

produo. A taxa de ocupao mdia das operaes foi de 91,01%. Compensando a

condio de linha vazia, o takt time mdio calculado foi de 62,66 segundos.

A modelagem da Alternativa B representada na Figura 4 (b) indicou um tempo

total de produo igual a 632.702 segundos (175 horas 45 minutos e 2 segundos). O

lead time foi de 1 hora 39 minutos e 30 segundos, havendo 105 produtos em processo.

O takt time mdio durante a produo foi de 63,27 segundos e a ocupao mdias das

estaes foi de 90,98%. Novamente, compensando a condio inicial da simulao, foi

calculado um novo takt time mdio, igual a 62,67 segundos.

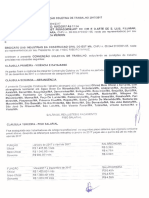

A Tabela 1 resume os dados obtidos na simulao.

Linha atual Alternativa A Alternativa B

Tempo total

de produo

632.772 segundos 632.680 segundos 632.702 segundos

Lead time

1 hora 39 minutos e

30 segundos

1 hora 40 minutos e

29 segundos

1 hora 39 minutos e

30 segundos

WIP 105 106 105

Taxa de

ocupao

90,99% 91,01% 90,98%

Takt time 62,68 segundos 62,66 segundos 62,67 segundos

Tabela 1: Resumo dos resultados obtidos na simulao.

Apesar da condio inicial da simulao (linha vazia) afetar o calculo do takt time,

os outros indicadores no so afetados por este fator. Isto ocorre pois o software s

comea a calcular, por exemplo, a taxa de ocupao das operaes quando o primeiro

produto chega a estao.

4.4. Anlise da flexibilidade

O conceito de expanso de uma linha de produo aqui utilizado ser o de

adicionar novos postos de trabalho sem alterar os pontos de incio e trmino da linha, j

que no caso estudado, estes pontos so praticamente imutveis: o incio da linha

delimitado por um tnel por onde chegam os carros da pintura e o final por uma cabine

de gua que testa infiltraes no carro.

A rea total necessria para a implantao do layout em forma de T de

162.000 m, sendo 71,3% dessa rea (116.000 m) no so ocupada pela linha de

produo. O formato em T tem dois locais onde possvel ampliar a linha sem que

seja necessrio alterar a posio de nenhum posto de trabalho. Estes locais so os

pontos a e c da Figura 3. Para que a linha possa ser expandida, basta mover os

elevadores que realizam a transferncia de uma linha para a outra. No entanto, caso

seja necessrio adicionar estaes de trabalho na LF, seria necessrio deslocar a

cabine de gua, alternativa muito mais cara e demorada a ser executada devido s

obras necessrias, j que os sistemas hidrulicos da cabine de gua deveriam ser

deslocados.

A rea total necessria para a implantao da Alternativa A de 56.000 m, sendo

24% (13.000 m) no ocupados pela linha de montagem. Por sua vez, este formato de

linha apresenta trs pontos onde possvel ampliar a linha sem precisar mover outras

estaes de trabalho. Estes locais so os Pontos a, c e d da Figura 4 (a). Nestes

pontos esto os elevadores que esto nas pontas das linhas e seria necessrio apenas

desloca-los que fosse possvel colocar novas estaes de trabalho na linha de

montagem. Como no caso do layout em formato de T, este layout no permite a

colocao de novos postos de trabalho na LF.

A Alternativa B necessita de uma rea igual a 49.000 m

2

para ser implementada,

sendo que 7,2% (4.000 m) no so ocupados pela linha de montagem. Este tipo de

layout permite a adio de novos postos de trabalho em dois locais, Pontos a e c da

Figura 4 sem que seja necessrio o deslocamento de outras estaes, com exceo

dos elevadores de transporte. Neste tipo de layout, tambm no possvel adicionar

novas estaes de trabalho na LF sem que seja necessrio alterar a posio da cabine

de gua.

4.5. Anlise de aspectos qualitativos relacionados ao layout

O sentimento gerado pela separao das reas um fator motivador no que diz

respeito a qualidade. Atravs da formao de times dentro da mesma linha de

produo, criado um clima de confrontao positivo, quando cada equipe se motiva a

produzir carros com menos defeitos. Para que esta poltica seja eficiente, importante

uma separao fsica entre as reas.

Uma anlise visual dos trs layouts mostra que apenas o formato da linha atual da

empresa apresenta a uma separao fsica dos trs setores (TP, LA e LF). Este fator,

como citado anteriormente, facilita o gerenciamento visual tantos dos operadores

quanto dos responsveis pela produo.

Com relao a manuteno, ergonomia e conforto e relao com o ambiente

externo, no existe diferena significativa entre os trs layout estudados. Sendo assim,

considera-se que, para os fins citados, a influncia destes layouts sobre estes fatores

semelhante.

5. Concluso

A anlise dos indicadores operacionais indica que no existem diferenas

significativas entre os diferentes formatos de linha. Os trs formatos de linha, segundo

os dados da simulao, teriam a capacidade de produo atual. Os lead times,

inventrio em processo e a taxa de ocupao das operaes tambm apresentaram

valores semelhantes, sem diferena significativa entre eles. Estes valores indicam que,

em uma linha de produo onde o ritmo constante e controlado automaticamente e as

operaes apresentam um tempo de ciclo menor do que o takt time da linha, no se

deve escolher o formato de uma linha de produo pela capacidade operacional, j que

o formato no influi nesse indicador.

O layout em forma de T um layout que ocupa uma rea muito maior que as

outras alternativas. Este aspecto negativo, se comparado aos outros layouts, por

retirar da rea total da empresa uma rea que poderia ser til em uma futura expanso.

No entanto, este espao pode ser ocupado por atividades de suporte. Alm de

requererem um espao menor para implantao, os layouts das Alternativas A e B

utilizam melhor o espao, j que a maior parte da rea necessria efetivamente

ocupada pela linha de montagem.

Com relao aos locais onde possvel ampliar a linha sem deslocar outra

estao, a Alternativa A apresenta uma vantagem pois apresenta trs pontos onde

possvel adicionar novas estaes e no dois pontos como os outros dois formatos de

layout. No entanto, dois dos trs pontos de ampliao servem para adio de estaes

de trabalho na LA, sendo assim redundante. Portanto, os trs formatos de linha

apresentam a possibilidade de ampliao da linha de TP e da LA e nenhum deles gera

a possibilidade de adicionar estaes de trabalho na LF.

Se for levado em conta o aspecto de gerenciamento visual e aspectos

relacionados a qualidade, segundo a cultura da empresa estudada, o layout atual leva

vantagem em relao aos outros. Outros aspectos como segurana, ergonomia ou

manuteno no apresentam influncia no mbito estudado.

J que os fatores operacionais no apresentam influncia para o caso estudado, a

escolha deve ser feita levando em conta outros aspectos relativos ao layout. Aspectos

como rea disponvel, necessidade de ampliao e gerenciamento visual devem ser

ponderados para cada caso. No presente estudo de caso, a empresa no tinha grandes

restries quanto ao espao, podendo assim escolher uma opo de layout que

ocupasse uma rea maior.

Empresas que apresentem uma restrio maior de espao, devem optar pelos

layouts em formato de S, j que estes utilizam melhor a rea disponvel. Alm disso,

fatores intrnsecos ao processo de cada empresa devem ser levados em conta. As

caractersticas de manuteno ou transporte devem ser avaliadas caso a caso,

ponderando suas importncias, a fim de escolher o layout que permita a maior eficcia

possvel do processo.

6. Bibliografia

AL KATTAN, I. Workload Balance of Cells in Designing of Multiple Cellular

Manufacturing Systems. J ournal of Manufacturing Technology Management v.16,

2005.

ALFNES, E., MARTINSEN, K. Modelling and Design of Flow Manufacturing System

for SMEs. Intelligent Computation in Manufacturing Engineering, 2008.

CHO, B., VAUGHAN, N. D. Dynamic Simulation Model of a Hybrid Powertrain and

Controller using Co-simulation-Part I: Powertrain Modelling. International J ournal of

Automotive Technology, 2006.

D'ANGELO, A., GASTALDI, M., LEVIALDI, N. Production Variability and Shop

Configuration: an Experimental Anal ysis. International J ournal of Production

Economics, n.68, 2000.

GAITHER N., FRAZIER G. Administrao da Produo e Operaes. 8a ed.

Traduzido por Santos J CB. So Paulo: Pioneira Thomson; 2001.

GALLO, M., GUIZZI, G., ZOPPOLI, V. An Integrated Approach to Develop a

Simulation Model in Manufacturing Processes. International J ournal of Systems

Applications, Engineering & Development, v.1, 2007.

GERHARDT, M. P. Sistemtica para Aplicao de Procedimentos de

Balanceamento em Linhas de Montagem Multi-Modelos. Dissertao de Mestrado

pela Universidade Federal do Rio Grande do Sul, 2005.

GODINHO FILHO, M., FERNANDES, F. C. F. Manufatura Enxuta: uma reviso que

classifica e analisa os trabalhos apontando perspectivas de pesquisas futuras.

Gesto & Produo, So Carlos, v. 11, n. 1, abril, 2004.

HASKOSE, A., KINGSMAN, B.G., WORTHINGTON, D. Modelling Flow and Jobbing

Shops as a Queuing Network for Workload Control. International J ournal of

Production Economics v.78, 2002.

HYER, N L., BROWN, K A. The Discipline of Real Cells. International J ournal of

Operations Management, v 17, p.557-574, 1999.

IUCKSCH, A. M. Simulao de Sistemas de Gesto de Produo em Manufatura

Sazonal. Trabalho de Concluso do Curso de Mestrado Profissionalizante em

Engenharia pela Universidade Federal do Rio Grande do Sul, 2005.

J OHNSON, M. E., MELLER, R. D. Performance Anal ysis of SplitCase Sorting

Systems. Manufacturing & Service Operations Management, 4: 258 274, 2002.

LAW, A. M., KELTON, W. D. Simulation Modeling and Anal ysis. New York: Mcgraw-

Hill, 1991.

LIBEROPOULOS, G., KOZANIDIS, G., TSAROUHAS P. Performance Evaluation of

an Automatic Transfer Line with WIP Scrapping During Long Failures.

Manufacturing & Service Operations Managment, n.9, p.62-83, 2007.

LIN, L. C., SHARP, G. P. Quantitative and Qualitative indices for the plant layout

evaluation problem. European J ournal of Operational Research, 1999.

McLACHLIN, R. Management initiatives and just-in-time manufacturing. J ournal of

Operations Management, 1997.

MESQUITA, M., ALLIPRANDINI, D. H. Competncias Essenciais para Melhoria

Contnua da Produo: Estudo de Caso em Empresas da Indstria de Autopeas.

Gesto & Produo, v.10, n.1, p. 17-33, 2003.

NOMDEN, G., SLOMP, J . The Operation of Virtual Manufacturing Cells in Various

Physical Layout Situations. J ournal of the Group Technology/Cellular Manufacturing,

2004.

PINHO, A. F., MONTEVECHI , J . A. B. MARINS, F. A. S. Metodologia para Utilizao

de Algoritmos Genticos em Modelos de Simulao Computacional em

Ambientes de Manufatura. Revista P&D em Engenharia de Produo v.8 n.1, 2010.

RAMESH, V., PRASAD, K. V. S., SRINIVAS, T. R. Study on Impl ementation of One-

Piece Lean Line Design Using Simulation Techniques: A Practical Approach.

J ournal of Industrial Engineering International Islamic Azad University, South Tehran

Branch, v.5, n.8, 2009.

SANTOS, A. C. O., SANTOS, M. J . Utilizao do Indicador de Eficcia Global de

Equipamentos (OEE) na Gesto de Melhoria Contnua do Sistema de Manufatura -

Um Estudo de Caso. ENEGEP, Foz do Iguau, Brasil, 2007.

SIEMSEN, E., ROTH, A. V. BALASUBRAMANIAN, S., ANAND G. The Influence of

Psychological Safety and Confidence in Knowledge on Employee Knowledge

Sharing. Manufacturing & Service Operations Managment, n.11, p.429-447, 2009.

SLACK, N., CHAMBERS, S., HARLAND, C., HARRISON, A., J OHNSTON, R.

Administrao da Produo. S. Paulo: Atlas, 2007.

ST. AUBYN, M., PINA, A., GARCIA, F. e PAIS. J . Study on the efficiency and

effectiveness of public spending on tertiary education. Economic Papers 390, 2009.

TORTORELLA, G. L. Sistemtica para Orientao do Planejamento de Layout com

Apoio de Deciso Multicritrio. Dissertao de Mestrado pela Universidade Federal

do Rio Grande do Sul, 2006.

TORTORELLA, G. L., FOGLIATTO, F. S. Planejamento Sistemtico de Layout com

Apoio de Anlise de Deciso Multicritrio. Produo. v.18 n.3, 2008.

VAUGHAN, T. S. Lot Size Effects on Process Lead Time, Lead Time Demand, And

Safety Stock. International J ournal of Production Economics, v.100, p.1-9, 2006.

WAINWRIGHT, C. E. The application of queuing theory in the anal ysis of plant

layout. International J ournal of Operation & Production Management, v.16, n.1, p.50-74.

1996.

YOUSSEF, A. M. A., ELMARAGHY, H. A. Assessment of Manufacturing Systems

Reconfiguration Smoothness. The International J ournal of Advanced Manufacturing

Technology, v. 30, n. 1-2, 2006

Anda mungkin juga menyukai

- Concreto Armado II - Pilares - Slide 1Dokumen40 halamanConcreto Armado II - Pilares - Slide 1Anonymous 6YuwEPfBelum ada peringkat

- Cap Carga SapatasDokumen30 halamanCap Carga SapatasFernando De PaulaBelum ada peringkat

- Peças Tracionadas 2017.2Dokumen12 halamanPeças Tracionadas 2017.2Anonymous 6YuwEPfBelum ada peringkat

- Convenção Coletiva de Trabalho 2017.17Dokumen17 halamanConvenção Coletiva de Trabalho 2017.17Anonymous 6YuwEPfBelum ada peringkat

- Figura BielasDokumen83 halamanFigura BielasWeslley MeloBelum ada peringkat

- AULA05b FUNDACOES DIRETAS CAPACIDADE DE CARGA PDFDokumen72 halamanAULA05b FUNDACOES DIRETAS CAPACIDADE DE CARGA PDFWiller RodriguesBelum ada peringkat

- NBR 7.250 Indentificação e Descrição de Amostras de Solo PDFDokumen3 halamanNBR 7.250 Indentificação e Descrição de Amostras de Solo PDFDanilo Marinho Lamêgo BorgesBelum ada peringkat

- Abnt - NBR 6122 NB 51 - Projeto E Execucao de FundacoesDokumen33 halamanAbnt - NBR 6122 NB 51 - Projeto E Execucao de FundacoesaltairmhBelum ada peringkat

- Abnt - NBR 6120 NB 5 - Cargas para O Calculo de Estruturas de Edificacoes OKDokumen6 halamanAbnt - NBR 6120 NB 5 - Cargas para O Calculo de Estruturas de Edificacoes OKMarcio Martins100% (1)

- ArtigoDokumen14 halamanArtigoAnonymous 6YuwEPfBelum ada peringkat

- 09 MS Unidade 07 Capacidade de Carga 2013 PDFDokumen20 halaman09 MS Unidade 07 Capacidade de Carga 2013 PDFAdalto Oliveira100% (1)

- Instalações Elétricas UNDB PDFDokumen159 halamanInstalações Elétricas UNDB PDFAnonymous 6YuwEPfBelum ada peringkat

- ProjetodeTerraplenagem LucasAdadaDokumen48 halamanProjetodeTerraplenagem LucasAdadaNeville Trindade da SilvaBelum ada peringkat

- Abnt - NBR 6120 NB 5 - Cargas para O Calculo de Estruturas de Edificacoes OKDokumen6 halamanAbnt - NBR 6120 NB 5 - Cargas para O Calculo de Estruturas de Edificacoes OKMarcio Martins100% (1)

- 0103 6513 Prod 0103 6513146113 PDFDokumen17 halaman0103 6513 Prod 0103 6513146113 PDFAnonymous 6YuwEPfBelum ada peringkat

- Cálculo e Detalhamento de Estruturas Usuais de Concreto Armado Volume 2 Roberto Chust CarvalhoDokumen292 halamanCálculo e Detalhamento de Estruturas Usuais de Concreto Armado Volume 2 Roberto Chust CarvalhoEder Correia100% (11)

- TABELA MétodosInstalação PDFDokumen9 halamanTABELA MétodosInstalação PDFDanisete NetoBelum ada peringkat

- Czerny TabelasDokumen10 halamanCzerny TabelashpartegmailBelum ada peringkat

- Tabelas de Czerny PDFDokumen3 halamanTabelas de Czerny PDFAnonymous 6YuwEPfBelum ada peringkat

- X Simpósio Brasileiro de Georafia Física AplicadaDokumen8 halamanX Simpósio Brasileiro de Georafia Física AplicadaAnonymous 6YuwEPfBelum ada peringkat

- 0103 6513 Prod 0103 6513146113 PDFDokumen17 halaman0103 6513 Prod 0103 6513146113 PDFAnonymous 6YuwEPfBelum ada peringkat

- Regulamento Cocar2015Dokumen11 halamanRegulamento Cocar2015Anonymous 6YuwEPfBelum ada peringkat

- 88Dokumen122 halaman88Bete ChenBelum ada peringkat

- As Novas Tecnologias Na Educação e Seus Reflexos Na Escola e NoDokumen7 halamanAs Novas Tecnologias Na Educação e Seus Reflexos Na Escola e NoAnonymous 6YuwEPfBelum ada peringkat

- NBR 12655 - 1996 - Concreto - Preparo, Controle e RecebimentoDokumen7 halamanNBR 12655 - 1996 - Concreto - Preparo, Controle e RecebimentoAnonymous FinW7F5iBelum ada peringkat

- Apostila MCBDokumen143 halamanApostila MCBLéia MathiasBelum ada peringkat

- NBR 12655 - 1996 - Concreto - Preparo, Controle e RecebimentoDokumen7 halamanNBR 12655 - 1996 - Concreto - Preparo, Controle e RecebimentoAnonymous FinW7F5iBelum ada peringkat

- Facam HalanaDokumen3 halamanFacam HalanaAnonymous 6YuwEPfBelum ada peringkat

- Teorias Do Discurso e EnsinoDokumen264 halamanTeorias Do Discurso e EnsinoNeilton NellBelum ada peringkat

- Escrevendo o FuturoDokumen44 halamanEscrevendo o FuturoLayze MarianaBelum ada peringkat

- Educacao FisicaDokumen68 halamanEducacao FisicaLilith LunaBelum ada peringkat

- Manual Gerador BrancoDokumen23 halamanManual Gerador BrancoRomario LimaBelum ada peringkat

- Imprensa Revolucionária - O Jornal Como Agente PolitizadorDokumen96 halamanImprensa Revolucionária - O Jornal Como Agente PolitizadorRafaelBelum ada peringkat

- Guia de Elaboracao de Monografia e Dissertacao - FinalDokumen31 halamanGuia de Elaboracao de Monografia e Dissertacao - FinalAnonymous 9FiCpUkTCBelum ada peringkat

- Cantares Biblia Revelada - AlfaDokumen14 halamanCantares Biblia Revelada - AlfaFrederico RochaBelum ada peringkat

- Revista Brasileira 72 - Ciclo Noventa Anos de Arte ModernaDokumen66 halamanRevista Brasileira 72 - Ciclo Noventa Anos de Arte ModernaWagnerBelum ada peringkat

- Cidadania Italiana Por Casamento PDFDokumen8 halamanCidadania Italiana Por Casamento PDFEverton RibeiroBelum ada peringkat

- Aula 05 - AUDITORIA DE OBRAS HÍDRICAS EM EXERCÍCIOS - TCU/2013Dokumen101 halamanAula 05 - AUDITORIA DE OBRAS HÍDRICAS EM EXERCÍCIOS - TCU/2013José CarlosBelum ada peringkat

- Caderno Diário - FichaDokumen4 halamanCaderno Diário - Fichaapi-3701832100% (2)

- Remuneração em Consonância Com o Artigo 2º, I, "B" Do Decreto Nº 62.528, de 31 de Março de 2017Dokumen2 halamanRemuneração em Consonância Com o Artigo 2º, I, "B" Do Decreto Nº 62.528, de 31 de Março de 2017Pedro SalesBelum ada peringkat

- Fundamentos de Convênios Com Utilização Do Siconv - Exercícios - Módulo 1Dokumen5 halamanFundamentos de Convênios Com Utilização Do Siconv - Exercícios - Módulo 1MaluFerreira60% (10)

- Avaliação de EDUCAÇÃO AMBIENTALDokumen3 halamanAvaliação de EDUCAÇÃO AMBIENTALFrancejane Ferreira da CostaBelum ada peringkat

- Ponte Rolante - Slides (1561)Dokumen117 halamanPonte Rolante - Slides (1561)Perfinaço Segurança [Perfinaço]Belum ada peringkat

- Resenha Do Filme O AviadorDokumen5 halamanResenha Do Filme O AviadorGerri RosaBelum ada peringkat

- CAP 01 - Conceitos Basicos em CatalogacaoDokumen12 halamanCAP 01 - Conceitos Basicos em Catalogacaohjsardinha67Belum ada peringkat

- I-Avaliação Diagnóstica-9ºano-Ef-Lp-2017Dokumen5 halamanI-Avaliação Diagnóstica-9ºano-Ef-Lp-2017Eduardo JaçãoBelum ada peringkat

- MODELO - Relatório de VistoriaDokumen1 halamanMODELO - Relatório de VistoriaNórtony VacariBelum ada peringkat

- Ficha Da Fisioterapia - ModeloDokumen8 halamanFicha Da Fisioterapia - ModeloGabriel Gaspar Bike Fit100% (3)

- Módulo 2 - Solicitante de Viagem e Solicitante de Passagem PDFDokumen54 halamanMódulo 2 - Solicitante de Viagem e Solicitante de Passagem PDFGabriela BeckBelum ada peringkat

- BarnabeDokumen5 halamanBarnabeNicolas Ricardo Cunha OliveiraBelum ada peringkat

- Ferraz, Marxismo e Classe SocialDokumen480 halamanFerraz, Marxismo e Classe SocialJoyce Menezes100% (1)

- REVISÃO 6º Ano Interpretação de TextoDokumen7 halamanREVISÃO 6º Ano Interpretação de TextoMarina Cristiane ArchangeloBelum ada peringkat

- Exercícios - Funções InorgânicasDokumen2 halamanExercícios - Funções InorgânicasMarcella AlvesBelum ada peringkat

- Forças em Trajetórias Circulares - Professor NeymarDokumen4 halamanForças em Trajetórias Circulares - Professor NeymarHenrique CelenteBelum ada peringkat

- Mesopotâmia Parte 1Dokumen14 halamanMesopotâmia Parte 1LEVI Vapa100% (1)

- Módulo 2 - Fundamentos Da Gestão Por ProcessosDokumen19 halamanMódulo 2 - Fundamentos Da Gestão Por ProcessosAndersonBelum ada peringkat

- Aula 4Dokumen30 halamanAula 4MayzaBelum ada peringkat

- Análise de Demonstração e ResultadosDokumen6 halamanAnálise de Demonstração e ResultadosElene CostaBelum ada peringkat