Tipos Soldadura y Desoldadura Electronica

Diunggah oleh

serlainHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Tipos Soldadura y Desoldadura Electronica

Diunggah oleh

serlainHak Cipta:

Format Tersedia

CURSO ELECTRONICO DE MANTENIMIENTO

SOLDADURA Y DESOLDADURA

CURSO ELECTRONICO DE MANTENIMIENTO

SOLDADURA Y DESOLDADURA

1. Tipos de Soldadura. 2. Estudio de los elementos implicados en la soldadura manual. 3. La prctica de soldadura manual de elementos THD y SMD. 4. La prctica de la desoldadura.

CURSO ELECTRONICO DE MANTENIMIENTO

1. Tipos de Soldadura: Clasificacin

Podemos clasificar los diferentes tipos de soldadura usados en electrnica de la siguiente forma: 1. Soldadura por fusin (soldering) o refusin (reflow): I. Soldadura blanda: a) Por conduccin del calor: Soldador manual. Por ola simple. Por doble ola. Por inmersin (bao muerto). Por placa caliente fija o mvil. Electrodos. Horno de tnel continuo. b) Por conveccin: Chorro de aire caliente. c) Por radiacin: Rayo lser con aporte de material. Rayos infrarrojos. Rayos ultravioleta. ii. Soldadura dura o fuerte. iii. Soldadura eutctica. 2. Soldadura sin fusin (welding): i. Ultrasonidos. ii. Termosnica. iii. Termocompresin. 3. Unin mediante adhesivos conductores (collage conductor): i. Colas epoxdicas. ii. Colas de silicona.

CURSO ELECTRONICO DE MANTENIMIENTO

1. Tipos de Soldadura: Descripcin.

CURSO ELECTRONICO DE MANTENIMIENTO

1. Tipos de Soldadura: Descripcin.

CURSO ELECTRONICO DE MANTENIMIENTO

1. Tipos de Soldadura: Descripcin.

CURSO ELECTRONICO DE MANTENIMIENTO

1. Tipos de Soldadura: Descripcin.

CURSO ELECTRONICO DE MANTENIMIENTO

1. Tipos de Soldadura: Descripcin.

Soldador manual: El mtodo usado fuera del mbito industrial. Se realiza con un soldador y el aporte de material (aleacin de estao y plomo en relacin 60/40). Ms adelante se describir con todo detalle la tcnica de soldadura. Soldadura por ola simple y doble ola: Un tanque contiene la aleacin metlica de soldadura en estado lquido (fundida). Mediante un sistema de bomba o de rodillo giratorio se consigue crear una ola o protuberancia en la superficie del metal fundido. Con un sistema de guiado se hace pasar la placa de circuito impreso (PCB) precalentada, con los componentes sin soldar, por la ola. Tras pasar por ella los componentes quedan soldados.

CURSO ELECTRONICO DE MANTENIMIENTO

Soldadura por inmersin o bao muerto: La placa, una vez precalentada y con sus componentes insertados, desciende hasta entrar en contacto con la superficie lquida de la aleacin de estao contenida en un crisol. El tiempo de inmersin es crtico para efectuar soldaduras correctas. Este mtodo queda limitado a tecnologas de fabricacin mayores o iguales a 1,27mm de paso. Soldadura por placa caliente fija: En este sistema de soldadura la placa de circuito impreso se suelda mediante el empleo de pastas de soldadura. Slo es vlido para componentes SMD. La soldadura se efecta colocando sobre una placa calefactada la placa de circuito impreso. Por el calor que de la placa calefactada se transmite a la PCB se produce la fusin de la pasta de soldadura. Seguidamente se retira la PCB de la placa caliente y se deja enfriar. Soldadura por placa caliente mvil: Similar al mtodo anterior, se diferencia de l en que la PCB no reposa esttica sobre la placa caliente, sino que es trasladada durante todo el proceso mediante un mecanismo de transporte:

Soldadura por electrodos: Usada para soldar componentes SMD con gran nmero de patillas. Se usan unas cabezas de soldadura que presentan una serie de salientes (electrodos) dispuestos de tal forma que coincidan con las patillas del componente a soldar en forma y nmero. Por calentamiento de los electrodos se produce la soldadura al fusionarse la aleacin de soldadura previamente dispuesta sobre los pads.

CURSO ELECTRONICO DE MANTENIMIENTO

Soldadura en horno de tnel continuo: Se realiza introduciendo la placa de circuito impreso en un horno que posee cinco zonas a diferente temperatura. La placa va pasando por las diferentes zonas del horno gracias a un sistema de transporte. Las zonas del horno son las siguientes: Zona 1: 80C. Zona 2: 175C. Zona 3: 240C. Zona 4: 160C. Zona 5: 75C. Este mtodo reduce las tensiones mecnicas en la PCB debidas a cambios bruscos de temperatura, ya que tanto el calentamiento como el enfriamiento de la placa de circuito impreso se hace de forma gradual. Soldadura por chorro de aire caliente: Empleada en componentes SMD. Una bomba de aire impulsa a este a travs de unos calefactores calentndolo hasta la temperatura de soldadura. El aire caliente se encauza hasta unas boquillas o toberas que tienen la forma adecuada para soldar el componente que se trate. Aplicando sobre las patillas de ste el chorro de aire caliente se producir la soldadura del citado componente. En este sistema es necesario un ajuste adecuado del caudal de aire. Soldadura por rayo lser con aporte de material: Se emplea un rayo lser de tipo YAG (rayo lser que se genera a partir de un cristal especial, Ytrium Aluminium Garnet, granate de itrio y aluminio) de potencia moderada (en torno a los 20W). Para la soldadura se hace incidir el lser sobre el punto de soldadura producindose en ste una elevacin de la temperatura por efecto del aporte de energa del lser. La elevacin de la temperatura es lo suficientemente alta como para producir la soldadura por fusin de la aleacin de soldadura. Soldadura por rayos infrarrojos o por rayos UVA: La elevacin de la temperatura necesaria para la soldadura se consigue por medio de rayos infrarrojos generados en un horno de soldadura gracias a lmparas infrarrojas o a lmparas de rayos UVA.

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: estao.

El diagrama de fases de la aleacin Sn-Pb: En la soldadura manual usada en electrnica se emplea una aleacin de estao y plomo (en ocasiones tambin con cierto contenido de plata) en proporciones determinadas. El comportamiento de dichas aleaciones en funcin de la temperatura viene descrito por un diagrama de fases: En el eje horizontal tenemos la composicin de la aleacin Sn-Pb en porcentajes, y en el eje vertical la temperatura. El punto en que la aleacin se encuentra en estado lquido (o sea, fundida) con temperatura ms baja se llama punto eutctico. Dicho punto corresponde para aleaciones de Sn-Pb a un porcentaje del 63% de Sn y 37% de Pb a la temperatura de 183C. Para esta aleacin el paso de slido a lquido se produce de forma muy abrupta. Para aleaciones con otros porcentajes de componentes el paso de slido a lquido se produce de forma gradual, pasndose por un estado pastoso intermedio en el que la aleacin se encuentra en parte fundida y en parte en estado slido.

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: estao.

Aleaciones de estao usadas en electrnica Las aleaciones usadas en electrnica se pueden encontrar comercializadas en carretes de diferente tamao (250g, 500g, 1kg, 2kg) y con diferentes dimetros de hilo (0,5mm, 0,7mm, 0,8mm, 1mm, 1,2mm). Suelen incluir una o varias almas de resina (flux) para facilitar la soldadura. Aleacin de Sn/Pb 60/40: Es la aleacin ms usada. Muy cercana a la del punto eutctico proporciona una transicin de slido a lquido lo suficientemente rpida. Empieza a fundir a 183C y est totalmente fundida a 188C. Aleacin de Sn/Pb/Ag 62/36/2: Aleacin trimetlica correspondiente al punto eutctico. Funde a 179C. Evita la lixiviacin (disolucin) cuando se suelda en superficies chapadas en plata u oro. El riesgo de fracturas en la soldadura al enfriarse sta es menor que con otras aleaciones. Aleacin de Sn/Pb/Ag 5/93,5/1,5: Presenta un alto punto de fusin. Empieza a fundir a 296C. Est totalmente fundido a 301C. Se emplea en soldaduras que puedan soportar temperaturas elevadas. Proporciona uniones mecnicamente ms resistentes que las aleaciones normales de estao y plomo y soporta menores temperaturas que stas sin volverse frgiles. Aleacin de Sn/Pb/Ag 18/80/2: Permite soldar aluminio, latn, nquel, acero inoxidable y, por supuesto, cobre. Empieza a fundir a 178C y est totalmente fundido a 270C. Aleacin de Sn/Cu 99/1: Aleacin sin contenido en plomo. Actualmente se trata de eliminar el plomo de componentes y procesos en electrnica por cuestiones de salud y medioambientales. Empieza a fundir a 227C y est totalmente fundido a 240C.

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: estao.

Las pastas de soldadura (I) Una forma diferente de presentacin de las aleaciones de estao para la soldadura blanda son las pastas de soldadura. Compuestas bsicamente por resinas, que actan como decapantes facilitando la soldadura, y por una alta concentracin de partculas metlicas de la aleacin de soldadura, en suspensin en las resinas. Las pastas de soldadura pueden comercializarse en botes sin dispensador o en contenedores que incluyen alguna forma de aplicador. As, podemos encontrar recipientes en forma de jeringa o incluso rotulador:

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: estao.

Las pastas de soldadura (II) Las pastas de soldadura se usan en la soldadura de componentes SMD. Industrialmente, la pasta de soldadura se aplica a la PCB antes de colocar los componentes mediante un proceso serigrfico. En este proceso se pueden dar muchos fallos. Para minimizarlos se deber tener en cuenta lo siguiente: La pasta de soldar se debe almacenar correctamente antes de su uso a una temperatura entre -5C y 19C. En el momento de usar la pasta de soldar debe estar a la temperatura ambiente del recinto de serigrafa, que debe ser de 22C a 26C. Remover la pasta de forma minuciosa pero no enrgica, para conseguir una mezcla correcta de todos sus componentes. No remover ms de dos o tres minutos. La humedad relativa en la sala de serigrafa debe estar comprendida entre el 40% y el 50%. Deben evitarse las corrientes de aire sobre la pantalla serigrfica. La pasta sobrante de un proceso serigrfico debe ser guardada a parte de la no usada para evitar posibles contaminaciones de la pasta no usada. En el empleo de pastas de soldadura a nivel no industrial se deben usar aquellas que se comercializan en botes con algn tipo de aplicador, ya que la tcnica de aplicacin de la pasta es totalmente manual.

CURSO ELECTRONICO DE MANTENIMIENTO

El flux.

El flux es una mezcla de sustancias qumicas (resinas) que tienen por objeto facilitar el proceso de soldadura blanda. Ello lo consigue de tres formas diferentes: 1. Limpiando las zonas a soldar de restos de xidos, aceites y grasas. 2. Evitando que se forme nuevo xido debido al calor de la soldadura. 3. Facilitando que el material de aporte fundido moje las superficies a unir. Para soldaduras manuales de componentes THD debe usarse una aleacin de estao en forma de hilo que incorpore uno o varios ncleos de flux. Este tipo de estao se presenta en carretes:

Para componentes SMD se recomienda tambin el hilo de estao con almas de flux pero, adems, suele ser necesario el empleo de flux lquido en procesos manuales de soldadura. Para que el flux sea efectivo ha de alcanzar una temperatura mnima llamada temperatura de activacin. Dicha temperatura depender de la composicin concreta de cada tipo de flux. Se recomienda el uso de flux para reparar soldaduras defectuosas. De este modo se evita la retirada del estao en mal estado y el posterior aporte de nuevo fundente.

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: elementos.

Cables (I) Un cable est formado por una cubierta aislante y un conductor central, que en electrnica ser de cobre, formado por mltiple hilos. Los cables que se usan en electrnica pueden dividirse, desde el punto de vista de la soldadura, en dos tipos: Cobre sin estaar: los hilos de cobre que forman el conductor no tienen ninguna capa de aleacin que facilite la soldadura. Cobre estaado: los hilos de cobre se han recubierto con una finsima capa de aleacin de soldadura. Esto facilita la posterior soldadura del cable en los circuitos electrnicos.

Cables sin estaar

Cables estaados

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: elementos.

Cables (II) La soldadura de cables requiere una preparacin previa de ste. Habr que empezar por retirar (pelar) una cantidad suficiente de cubierta aislante, trenzar los hilos y, si no estn estaados, estaarlos. Seguidamente habr que cortar el conductor a la longitud necesaria para la soldadura y que tras ella no quede conductor sin proteger por su cubierta aislante:

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: estao.

Hilos Llamamos hilos a los cables cuyo conductor est formado por un nico hilo o filamento de metal (normalmente cobre). Los hilos presentan menos flexibilidad que los cables, por lo que no suelen ser adecuados para llevar a cabo conexiones entre partes diferentes de un mismo equipo. Aun as, no es extrao tener que realizar soldaduras de hilos. Al contrario que los cables, los hilos suelen venir estaados, pero si no fuese as deberemos de estaarlos antes de proceder a su soldadura. El pelado y corte del hilo habr que efectuarlo de la misma forma que con los cables. Terminales de componentes Los terminales de los componentes THD son hilos desnudos y estaados. Para proceder a su soldadura no hay que efectuar ninguna operacin especial, salvo quizs su limpieza de restos de xidos, grasas y adhesivos. Por regla general, la patilla debe ser cortada tras la soldadura, no antes. En el caso de los componentes SMD sus terminales son o bien patillas muy cortas y cercanas unas de otras o bien unas zonas con forma de casquillo situadas en los extremos del componente. Sobra decir que la soldadura de este tipo de componentes es ms dificultosa que la de los THD.

THD

SMD

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: elementos.

Los pads de la PCB Los elementos visto hasta ahora pueden soldarse entre s o bien hacerlo en una placa de circuito impreso (PCB). Si este es el caso, en la PCB se dispondr de zonas especficas para ello. Estas zonas se llaman pads o nodos de soldadura:

Los pads debern adaptarse adecuadamente al componente que se soldar en l. As, si se trata de un componente THD deber incluir un agujero pasante. En todo caso, deber tener el tamao adecuado para poder realizar la soldadura por el mtodo manual.

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: soldador.

Clasificaciones de los soldadores usados en electrnica: Podemos hacer diferentes clasificaciones: Atendiendo a su alimentacin: Elctrico a red: se alimenta directamente de la red elctrica. Elctrico a bateras: se alimenta de unas bateras incluidas en el cuerpo del soldador. El cargador puede venir o no incluido al adquirir un soldador de este tipo. A gas: su funcionamiento es parecido al de un mechero. Llevan un depsito de gas que puede ser llenado por el usuario. Atendiendo a su potencia: De pequea potencia: aquellos menores de 20W. De mediana potencia : con potencias comprendidas entre los 20W y los 40W. De gran potencia: aquellos con una potencia de ms de 40W. Especiales: De calentamiento rpido o tipo pistola: la punta del soldador adquiere la temperatura adecuada en pocos segundos. Muy usado por tcnicos de reparaciones. Elctricos con temperatura ajustable: incorporan un mando ajustable en forma de tornillo mediante el cual se puede regular la temperatura del soldador. Elctricos termostticos: simplificacin de los anteriores, son capaces de mantener la temperatura del soldador a un valor ms o menos constante, unos 370C.

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: soldador.

El soldador elctrico alimentado directamente de la red (II): El principio de funcionamiento de este soldador es muy simple. Al conectarlo a la red elctrica circular corriente por la resistencia del soldador, producindose su calentamiento por efecto Joule ( Q = 0.24 I2 R t, en caloras ). El calor producido en la resistencia pasa a la punta del soldador, por conduccin trmica, calentndola hasta que se llega a la temperatura de equilibrio (a una temperatura ambiente dada, la necesaria para que la cantidad de calor suministrada a la punta sea igual a la cantidad de calor que la punta pierde, principalmente por conveccin). La temperatura que alcanza la punta de un soldador es de ms de 350C y tarda en ser alcanzada unos 2 3 minutos. Podemos encontrar soldadores de este tipo que incluyan un termostato para mantener la temperatura de la punta estable e incluso algunos modelos permiten el ajuste de la temperatura de la punta del soldador, mediante un mando en forma de tornillo, entre valores que suelen ser de 200C a 450C.

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: soldador.

La potencia de los soldadores: Es posible encontrar soldadores de diferentes potencias. El tamao del soldador viene determinado por la potencia que este consume (y disipa en forma de calor), ya que para una potencia dada a menor tamao del conjunto resistencia-punta mayor ser la temperatura que la punta alcanza (esto es necesario para alcanzar el equilibrio trmico entre calor generado y calor disipado). Como ya se ha comentado anteriormente, la energa disipada en forma de calor viene dada por la Ley de Joule: Q=0.24I 2Rt=0.24Pt (en caloras) Si se tiene en cuenta que los soldadores se disean para que la temperatura de su punta est comprendida entre unos 300C y 400C (hasta unos 550C en los de mayor potencia), cul es el motivo de que existan soldadores de menor o mayor potencia? La respuesta es la posibilidad de transferir mayor o menor cantidad de energa (trmica) a la soldadura. As, cuanto mayor sea el volumen y/o superficie de los materiales a unir mayor ser la energa que hay que transferirles para que la soldadura se efecte de forma correcta. Para soldar piezas metlicas relativamente grandes usaremos un soldador de gran potencia (60W a unos 200W). Para la soldadura manual de los componentes habituales THD se usar un soldador de potencia media (de 20W a 35W). Para componentes delicados y SMD un soldador de pequea potencia ser el adecuado (15W).

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: soldador.

Existen diferentes empresas dedicadas a la fabricacin de soldadores y elementos afines (JBC, Weller, Antex, Ersa, Xytronic, etc.) y cada una dispone de juegos de puntas para sus propios soldadores. Describir aqu todos los tipos de todas las marcas no tiene sentido. As, centrmonos en la marca que usamos en nuestro aula taller: JBC. Esta marca dispone de una amplia gama de puntas de soldador, en la actualidad todas ellas de las llamadas de larga duracin. Este tipo de puntas estn construidas de forma que se evite la perdida del cobre de las puntas debido a la formacin de xido (que hay que eliminar de las puntas) y a la disolucin del cobre en el estao fundido, ya que el cobre es bastante soluble en la aleacin de soldadura, ms cuanto ms alta la temperatura de trabajo: Como se puede apreciar en el dibujo, en lugar de ser una punta enteramente de cobre, las puntas de larga duracin se fabrican aadiendo a la base de cobre una serie de capas de diversos metales. La limpieza de estas puntas no debe, por tanto, hacerse mediante raspado con cardas metlicas o similares, ya que de as hacerlo se daaran esas capas metlicas que protegen la base de cobre de la oxidacin y la disolucin (lixiviacin). El cobre de la punta se protege mediante capas de metales diferentes. Hierro y nquel son insolubles en el estao pero pueden ser mojados por l. A su vez, el nquel protege al hierro de la oxidacin. A partir de cierta distancia del extremo de la punta se aade una capa de cromo. El cromo no puede ser mojado por la aleacin de soldadura y, por tanto, limita la zona de la punta del soldador que es posible estaar.

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: soldador.

Las estaciones de soldadura son equipos destinados a la realizacin de soldaduras de forma continua, no espordica. Consisten en una unidad base (fuente de alimentacin) a la que se conecta un soldador especfico para trabajar con estaciones de este tipo. La estacin suele alimentar al soldador con una tensin que ronda los 20V. Desde la unidad base se puede controlar la temperatura de la punta del soldador de forma ms o menos precisa desde unos 150C hasta unos 450C. Existen unidades que incluyen una bomba de vaco para la aspiracin de los humos propios de la soldadura.

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: desoldador.

Los desoldadores son herramientas que permiten desoldar de la PCB los componentes soldados a ella. Esto suele ser necesario en las reparaciones de equipos electrnicos. Existen varios tipos de desoldadores:

De perilla: sobre el cuerpo de un soldador se monta un sistema, sustituyendo a la punta del soldador, formado por una punta de soldador hueca y una perilla de goma.

De mbolo: se construyen a partir de un cilindro hueco de aluminio. Poseen una boquilla capaz de succionar el estao fundido en uno de los extremos del cilindro. En el otro extremo del cilindro poseen un actuador que permite desplazar un mbolo hasta su posicin de uso. El mbolo queda fijado en dicha posicin a la vez que comprime un muelle.

De bomba de vaco: el sistema de desoldadura es similar a los dos anteriores, slo que el vaco se consigue gracias a una bomba de vaco. Para este tipo de desoldadores se usa un artilugio muy parecido al desoldador de perilla, slo que sin perilla, sustituyndose sta por un tubo de goma flexible que conecta con la bomba de vaco (ver diapositiva sobre la estacin desoldadora).

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: desoldador.

Para componentes SMD podemos encontrar dos tipos de bases. En uno de ellos la base es la encargada de suministrar la corriente para alimentar al elemento calefactor del desoldador. Este elemento puede de tipo pinza o bien un soldador al que se le acoplan puntas especiales para la desoldadura de componentes SMD, sobre todo para circuitos integrados:

En el otro tipo la base incluye adems un compresor de aire. El desoldador consiste en este caso en un soplete de aire caliente. Con la ayuda de unas cazoletas que impiden el deterioro de componentes adyacentes, los componentes SMD se desueldan mediante la fusin del estao por el aire caliente.

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: estacin.

El retrabajo (reworking) consiste en volver a ensamblar de forma correcta todos o parte de los componentes de una PCB debido a defectos o fallos en el proceso de fabricacin. No es raro que tal ocurra, no pudindose descartar las tarjetas con defectos sin ms debido al elevado coste que ello supondra. La estacin de retrabajo se puede considerar como la unin de una de una estacin de soldadura y una estacin de desoldadura, pero adems se le aade elementos para el posicionado de componentes SMD. Un ejemplo de estacin de retrabajo de la marca JBC es la siguiente estacin:

Crisoles: son elementos cuya funcin es la de facilitar el estaado de hilos, cables y patillas de componentes para su correcta soldadura. Prescindibles, usndose slo si el volumen de elementos a estaar es elevado. Constituidos por un recipiente contenedor de la aleacin de soldadura (vaso) y por una resistencia elctrica que calienta el vaso hasta la temperatura adecuada de uso. Para su uso hay que impregnar ligeramente en flux el elemento a estaar.

CURSO ELECTRONICO DE MANTENIMIENTO

2. Estudio de los elementos implicados en la soldadura manual: otros.

Como puede apreciarse, adems del soporte en s, formado en muchos casos por una especie de muelle, la base del soporte dispone de un receptculo que contiene una esponja a base de celulosa. Esta esponja debe permanecer siempre hmeda (hmeda, no empapada) y se usa para la limpieza de la punta de los soldadores. Simplemente hay que frotar la punta de los mismo, en caliente, sobre la esponja para conseguir la necesaria limpieza de sta. Decir que es posible el adquirir esponjas de repuesto.

Piedra de limpieza de puntas: Cuando la punta del soldador est muy sucia no suele ser suficiente la esponja de limpieza para dejarla en correcto estado de uso. Existen en el mercado unas piedras de limpieza que permiten la limpieza de las puntas en esos casos. Las piedras estn formadas por una mezcla de flux slido y de arena (slice). En ocasiones tambin incluyen partculas de aleacin de estao. Es asombroso ver actuar a una de estas piedras. Consiguen una limpieza realmente profunda de la punta del soldador. Dispensadores de estao: Son elemento que aumentan la comodidad de manipulacin del hilo de aleacin de soldadura. Los hay de diferentes formas, aunque es recomendable que tenga forma tubular por cuestiones que veremos ms adelante. En la imagen aparece un modelo con forma toroidal (de carrete).

CURSO ELECTRONICO DE MANTENIMIENTO

3. La prctica de soldadura manual de elementos THD.

1. La preparacin de los elementos a soldar: Es el primer paso a dar. En el caso de los cables e hilos consistir en el pelado y estaado. En el caso de patillas de componentes consistir en su limpieza y doblado para su insercin en regletas o PCBs.

En el doblado de las patillas de los componentes THD se debe procurar dejar una separacin de 2 3mm entre el cuerpo del componente y el doblez. 2. La soldadura de elementos en una PCB: Tras introducir la patilla del componente o el hilo o cable estaado por el orificio pasante se deber proceder a la soldadura. La tcnica de soldado es la siguiente: Calentar de forma simultnea con el soldador tanto el pad de la PCB como la patilla del componente durante 1 2s.

CURSO ELECTRONICO DE MANTENIMIENTO

3. La prctica de soldadura manual de elementos THD.

Aadir aleacin de estao NO A LA PUNTA DEL SOLDADOR, sino directamente al pad da la PCB, teniendo en cuenta que se debe aportar la cantidad justa de aleacin de soldadura, ni ms ni menos (sto slo lo da la prctica).

El soldador no debe retirarse de forma inmediata, sino que se debe dejar 1 2s ms tras haber aadido estao. Pasado este intervalo de tiempo debe retirarse el soldador y dejar que la soldadura se solidifique sin forzar a que lo haga, es decir, no soplar ni hacer nada que provoque un enfriamiento prematuro de la soldadura. Si el proceso se ha realizado correctamente, el aspecto de la soldadura ser brillante y con la cantidad justa de estao:

CURSO ELECTRONICO DE MANTENIMIENTO

3. La prctica de soldadura manual de elementos THD.

3. Los defectos de la soldadura: Son varios los defectos que pueden darse en una soldadura, pero cualquiera de ellos estar relacionado con una o varias de las siguientes cuestiones: I. Cantidad de calor suministrado en el proceso de soldadura. II. Cantidad de fundente aportado a la soldadura. III. Limpieza de los elementos a soldar. IV. Tamao de los pads de soldadura. As, referente a la cantidad de calor suministrado en el proceso de soldadura tendremos como defectos la soldadura fra (se aport poca cantidad de calor) y la soldadura requemada o pasada (demasiada cantidad de calor). Tanto un tipo de defecto como otro provocan una mala unin elctrica y mecnica de los elementos soldados.

Soldadura fra

Soldadura requemada

Soldadura correcta

La soldadura fra se evita por un lado dejando el tiempo necesario para que el soldador alcance la temperatura de trabajo y por otro lado calentando con ste tanto el pad de soldadura como la patilla del componente. No olvidar que el soldador ha de permanecer unos instantes en la soldadura tras haber aplicado el estao. La soldadura requemada es evidente cmo hay que evitarla.

CURSO ELECTRONICO DE MANTENIMIENTO

3. La prctica de soldadura manual de elementos THD.

En cuanto a la cantidad de estao que se aporta a la soldadura, las siguientes imgenes dan una idea de cul es la cantidad correcta:

Demasiado estao.

Cantidad de estao correcta.

La limpieza de las partes a soldar es fundamental para poder realizar soldaduras de calidad. Por tanto, habr que limpiar de restos de xidos y otros desechos tanto las patillas de los componentes como los pads de la PCB. Pero adems, hay que procurar no ensuciar las partes limpias tocando innecesariamente con los dedos los elementos a soldar. Por ltimo, el tamao de los pads de soldadura es decisivo para realizar una soldadura correcta. En concreto, un pad demasiado pequeo dificulta enormemente la soldadura e incluso puede hacerla imposible. Para una soldadura manual el tamao de los pads debe ser como mnimo de 3.2mm2, salvo que ello no sea posible por imposicin de las medidas de un componente.

CURSO ELECTRONICO DE MANTENIMIENTO

4. La soldadura en PCBs de doble cara: Se realiza de forma similar a la soldadura de componentes en PCBs de simple cara, slo que la patilla de cada componente debe ser soldada en ambas caras, es decir, dos veces. Como precaucin especial habr que tener cuidado de no requemar la soldadura de la patilla del componente de la otra cara. Para ello no debe dejarse demasiado tiempo el soldador en la soldadura que se est realizando, digamos que como mximo 1s. 5. La soldadura de componentes sobre regletas de conexin y/o terminales de conexin: A veces, cuando el circuito a montar no es demasiado complicado, se realizan soldaduras sobre regletas de conexin. En otras ocasiones es necesario hacerlo sobre terminales de conexin. Estas regletas y terminales presentan el siguiente aspecto:

Para la soldadura sobre este tipo de elementos se ha de tener en cuenta lo ya dicho sobre la soldadura en PCBs en cuanto a la consecucin de una soldadura de calidad. La tcnica de colocacin de componentes para la soldadura es muy simple: todo aquello que se deba soldar en este tipo de elementos debe insertarse en el agujero que cada terminal de la regleta o cada terminal de conexin incluyen al efecto:

CURSO ELECTRONICO DE MANTENIMIENTO

3. La prctica de soldadura manual de elementos THD.

6.Algn que otro consejo y/o truco para la realizacin de soldaduras: Consejo: Colocar el componente a soldar a la altura deseada respecto de la placa antes de soldarlo. Cualquier retoque posterior de la altura necesitar refundir el estao de las soldaduras, lo que provocar que una soldadura correcta pase a ser una soldadura psima. Consejo: No mover el componente que se est soldando hasta que el estao no est totalmente solidificado. De no hacerlo as se tendr una soldadura con muy altas posibilidades de fallo del tipo ms desquiciador, el fallo intermitente. Consejo: No inhalar los humos que se producen durante la soldadura. Truco: A veces puede hacernos falta una tercera mano cuando se estamos soldando. Cuando tal ocurra siempre podemos ayudarnos de la boca para aplicar estao a la soldadura. Para ello se debe usar un dispensador de estao de forma tubular, ya que de otra forma no podramos asirlo correctamente con la boca. O tambin de ayudarnos de unas pinzas auxiliares. Truco: Si la esponja del soporte del soldador no es suficiente para limpiar adecuadamente su punta y no disponemos de una piedra de limpieza, se puede usar una hoja de papel doblada varias veces para tal fin. Para ello frotaremos enrgicamente con el papel la punta del soldador, en caliente, y seguidamente le aadiremos estao. Tras esto se debe retirar el estao aadido con la esponja del soporte.

CURSO ELECTRONICO DE MANTENIMIENTO

3. La prctica de soldadura manual de elementos SMD.

Para la soldadura de componentes SMD habr que empezar por comprobar la limpieza de los pads de la PCB. En caso de que se observe restos de oxido o cualquier otra sustancia se deber proceder a la limpieza de sta. Tras ello se deber proceder al posicionado del componente SMD de forma precisa. En principio es posible fijar el componente mediante algn adhesivo, pero no se recomienda este sistema debido a la posible necesidad futura de desoldar el componente para efectuar su sustitucin por avera del original. En los sistemas de soldadura que se describirn no se hace uso de adhesivos. 1. La soldadura mediante soldador: Para este tipo de soldadura se ha de usar un soldador de pequea potencia (mximo 20W) con una punta bien lo suficientemente fina en su extremo, bien una punta especial para soldadura por ola. Partiendo del componente correctamente posicionado, distinguiremos dos casos diferentes: a) El componente a soldar es un integrado: en este caso soldaremos dos esquinas opuestas del componente. Seguidamente aplicaremos flux lquido a una lnea completa de patillas y procederemos a soldar dicha lnea. Si el soldador tiene una punta cnica trataremos de soldar las patillas de la lnea una a una (si algunas se cortocircuitan no pasa nada, se arreglar mas adelante). Si la punta que posee el soldador es para soldadura por ola la tcnica de soldado ser diferente. Se aadir aleacin de soldadura directamente sobre la punta del soldador en el hueco o depresin que tiene para tal fin y se har una pasada de la punta por la lnea de patillas. Tras esta pasada, gracias al flux, las patillas quedarn soldadas:

CURSO ELECTRONICO DE MANTENIMIENTO

3. La prctica de soldadura manual de elementos SMD.

Estos procesos se repetirn hasta que el total de patillas del componente estn soldadas. A continuacin slo queda eliminar el estao sobrante, que adems es el que estar provocando los posibles cortocircuitos. Para ello se har uso de trenza de desoldadura:

Estas trenzas suelen incluir en su interior flux slido que posibilita que el estao sobrante fluya ala trenza por capilaridad una vez que ste se ha fundido. Para usar la trenza para retirar el estao sobrante slo hay que interponer dicha trenza entre las soldaduras y el soldador caliente. Al fundirse el estao ser absorbido por la trenza.

CURSO ELECTRONICO DE MANTENIMIENTO

3. La prctica de soldadura manual de elementos SMD.

b) El componente a soldar es un componente discreto: una vez colocado el componente en su sitio se aplicar flux lquido, tras lo cual se soldar con un soldador de pequea potencia con punta cnica lo suficientemente pequea. Se ha de procurar usar el estao estrictamente necesario, aunque en caso de excedernos siempre podremos hacer uso de la trenza de desoldadura.

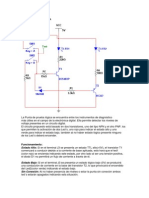

2. La soldadura mediante hornos elctricos: En lugar de usar aleacin de soldadura en hilo y un soldador elctrico convencional, se usar pasta de soldadura y un horno elctrico. Como en el caso anterior, se procede a la limpieza exhaustiva de los pads de soldadura. A continuacin se aplica pasta de soldadura a los pads en los que se deba soldar los componentes SMD. Tal aplicacin no es necesario que sea demasiado en detalle: Seguidamente se posicionaran todos los componentes SMD que deban ser soldados. Esta operacin se va a ver dificultada por la presencia de pasta de soldadura, por lo que habr que realizarla con suma atencin y cuidado. Una vez posicionados los componentes stos quedarn fijados en su posicin por la pasta de soldadura hasta que se produzca su soldadura.

CURSO ELECTRONICO DE MANTENIMIENTO

3. La prctica de soldadura manual de elementos SMD.

El siguiente paso es la introduccin de la PCB con sus componentes SMD en el horno elctrico. A modo orientativo, los pasos que habra que dar seran los siguientes: a) Con el horno en caliente a una temperatura de unos 220C, introducir la PCB en l. b) Dejar la PCB un tiempo de 1 minuto aproximadamente. c) Apagar el horno, abrir su puerta y dejar enfriar antes de sacar la PCB. Si con estos tiempos y temperaturas no se obtiene un resultado satisfactorio habr que experimentar hasta dar con los valores correctos en nuestro caso (puede variar segn el tipo de pasta de soldadura y el horno elctrico del que se disponga). Slo resta retirar el exceso de estao de las soldaduras...

... y limpiar los restos de flux que queden sobre la PCB. Esto ltimo ser fcil si hemos tenido la precaucin de usar una pasta de soldadura del tipo WATER SOLUBLE, o sea, soluble en agua, ya mque un pao hmedo nos permitir realizar la limpieza.

CURSO ELECTRONICO DE MANTENIMIENTO

4. La prctica de la desoldadura.

La desoldadura de componentes requiere de tambin de cierta tcnica. No de debemos olvidar el objetivo: extraer un componente sin daarlo a l ni a los componentes vecinos o a la propia PCB. Veamos algunas de las tcnicas de desoldadura: 1. Desoldadura con soldador: Aunque parezca un contrasentido, el soldador puede emplearse tambin para la desoldadura de componentes... siempre y cuando se empleen adems otras herramientas auxiliares, tales como destornilladores de pala, alicates de punta recta y punta curva.Existen adems conjuntos de herramientas muy tiles para este fin:

La tcnica de desoldado consiste en fundir el estao de la soldadura con el soldador y, con ayuda de alguna herramienta, tirar de la patilla del componente hasta deshacer la soldadura. Una vez el componente ha sido retirado habr que proceder a la retirada del estao de los pads de soldadura. Para ello es muy til el empleo de trenza de desoldadura, cuyo uso ya se ha explicado anteriormente. 2. Desoldadura con elementos succionadores de estao: La tcnica consiste en fundir el estao de la soldadura y proceder a la succin de ste mediante el desoldador que se este empleando. Es evidente que si dicho desoldador no incluye un elemento calefactor que funda el estao, habr que fundirlo empleando un soldador convencional. Como en el caso anterior, tras la retirada del componente habr que retirar el estao de los pad. En este caso se puede realizar esta operacin con el mismo desoldador, aunque nada impide hacerlo tambin con trenza de desoldadura.

CURSO ELECTRONICO DE MANTENIMIENTO

4. La prctica de la desoldadura.

3. Desoldadura con soldador de aire caliente: Esta tcnica se aplica a la desoldadura de componentes SMD. Para su aplicacin es muy conveniente el disponer de una estacin de desoldadura o una estacin de retrabajo. Primeramente debe aislarse el componente a desoldar mediante una cazoleta de proteccin adecuada (de proteccin para el resto de componentes de la PCB) a la par que se le coloca a dicho componente el extractor que la cazoleta protectora suele incluir. El siguiente paso es aplicar aire caliente con el soldador tal como muestra el siguiente dibujo:

Cuando el estao funda el componente ser retirado de la PCB por el extractor de forma automtica. Este mtodo de desoldadura suele ser un mtodo destructivo para con el componente que se extrae. Extrado el componente slo resta retirar el estao de los pads:

Anda mungkin juga menyukai

- Amplificador 100WDokumen6 halamanAmplificador 100WCarlos Enrique SalasBelum ada peringkat

- B13 Transistores NPN y PNPDokumen6 halamanB13 Transistores NPN y PNPTu Cuaderno Virtual100% (11)

- Introduccion SoldadurasDokumen71 halamanIntroduccion SoldadurasIgnacio VeraBelum ada peringkat

- Hacer Reguladores de Voltaje Con TransistoresDokumen5 halamanHacer Reguladores de Voltaje Con Transistoresartola14100% (1)

- SOLDADURA Con EstañoDokumen27 halamanSOLDADURA Con EstañopochomemoBelum ada peringkat

- Manual de Construccion en Tierra - Gernot MinkeDokumen222 halamanManual de Construccion en Tierra - Gernot Minkestrempler100% (24)

- Cómo Hacer Un Capacímetro DigitalDokumen17 halamanCómo Hacer Un Capacímetro DigitalAlberto Alberto0% (1)

- Recopilacion Circuitos ElectronicosDokumen16 halamanRecopilacion Circuitos ElectronicosAlejandro Vidales0% (1)

- Barreras de La ComunicaciónDokumen6 halamanBarreras de La ComunicaciónOscarEstradaBelum ada peringkat

- Cómo Probar Un TRIACDokumen2 halamanCómo Probar Un TRIACingmario7100% (1)

- 3° Condensadores SMDDokumen32 halaman3° Condensadores SMDChris aquinó100% (1)

- SENSOR INFRARROJO: Teoria y PracticaDokumen11 halamanSENSOR INFRARROJO: Teoria y PracticaOptimusTronic100% (33)

- Soldadura BlandaDokumen13 halamanSoldadura BlandaClaudio CampisiBelum ada peringkat

- Curso para Inspectores de Control de Calidad en Tuberias de LineasDokumen46 halamanCurso para Inspectores de Control de Calidad en Tuberias de LineasVíctor José YánezBelum ada peringkat

- Guía para Recuperar Una Memoria USB FlashDokumen4 halamanGuía para Recuperar Una Memoria USB Flashanon-740097100% (166)

- Como Hacer Un Cargador de Baterias AutomaticoDokumen19 halamanComo Hacer Un Cargador de Baterias AutomaticoGerardo MondragonBelum ada peringkat

- Testeo de Componentes ElectronicosDokumen10 halamanTesteo de Componentes ElectronicosBitler Flores TBelum ada peringkat

- Circuitos de ProyectosDokumen65 halamanCircuitos de ProyectosPablito Escobar0% (1)

- Soldadura ElectronicaDokumen53 halamanSoldadura ElectronicaJose Javier Leria PalenciasBelum ada peringkat

- Cuadro Comparativo de Las Diferencias Entre El Calor Y TemperaturaDokumen1 halamanCuadro Comparativo de Las Diferencias Entre El Calor Y TemperaturaJesús Alberto Arias Vázquez100% (1)

- Manual de Reparacion Discos DurosDokumen12 halamanManual de Reparacion Discos Durosleoword98% (42)

- Manual de Pruebas EficacesDokumen56 halamanManual de Pruebas EficacesSergio Rezk100% (1)

- Magnetron EquivalenciasDokumen1 halamanMagnetron Equivalenciasjoserafel50% (2)

- Controlador de Temperatura XMTADokumen10 halamanControlador de Temperatura XMTAdanfer_26100% (2)

- Fallas en El Sistema de Carga Del Telefono Celular 1Dokumen5 halamanFallas en El Sistema de Carga Del Telefono Celular 1Exuwus ExusBelum ada peringkat

- Resumen Teoria General Del DerechoDokumen17 halamanResumen Teoria General Del DerechojuanBelum ada peringkat

- Etapa de Operaciones ConcretasDokumen6 halamanEtapa de Operaciones ConcretasCharming MoralesBelum ada peringkat

- Transformadores de PotenciaDokumen16 halamanTransformadores de PotenciaGino Chavez ValenciaBelum ada peringkat

- Cable OPWGDokumen9 halamanCable OPWGStalin F. Herrera MendozaBelum ada peringkat

- Rúbrica Del Informe de IndagaciónDokumen1 halamanRúbrica Del Informe de IndagaciónHebert MejíaheBelum ada peringkat

- Convertir PC en Osciloscopio InfoDokumen9 halamanConvertir PC en Osciloscopio InfoYesica AlvarezBelum ada peringkat

- 6th Central Pay Commission Salary CalculatorDokumen15 halaman6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- Timer de Labadora de Tres Cables y SeisDokumen3 halamanTimer de Labadora de Tres Cables y SeisluisBelum ada peringkat

- Circuitos ImpresosDokumen25 halamanCircuitos ImpresosNavarrete K'ren20% (5)

- Comprobacion de DispositivosDokumen40 halamanComprobacion de Dispositivosconcursodecreatividad67% (3)

- Diseño de Punta LogicaDokumen2 halamanDiseño de Punta LogicaEdwin Marquez100% (1)

- Esquema de Voltímetro Digital Con Displays de Gran PrecisiónDokumen1 halamanEsquema de Voltímetro Digital Con Displays de Gran Precisiónnegro6131Belum ada peringkat

- Reparacion Camara DigitalesDokumen54 halamanReparacion Camara DigitalesDavidBellmuntPinoBelum ada peringkat

- Ssitemas de Proteccion Con OptoacopladoresDokumen11 halamanSsitemas de Proteccion Con OptoacopladoresJimmy JiménezBelum ada peringkat

- Memoria EEPROM de DatosDokumen12 halamanMemoria EEPROM de DatosOriana MedinaBelum ada peringkat

- Reparación de Amplificadores de AudioDokumen21 halamanReparación de Amplificadores de Audiotomastoyota100% (1)

- Inductometro y Capacitometro Digital Versión 2Dokumen8 halamanInductometro y Capacitometro Digital Versión 2Martín SayagoBelum ada peringkat

- ColorDokumen8 halamanColorjose gomezBelum ada peringkat

- Lista de Códigos de Avería y Código de Error Aire Acondicionado para Toshiba RasDokumen5 halamanLista de Códigos de Avería y Código de Error Aire Acondicionado para Toshiba Rasranierglez100% (1)

- S9 Hash Board Repair Guide Manual - ZH-CN - EsDokumen20 halamanS9 Hash Board Repair Guide Manual - ZH-CN - EsEsmeralda Lucambio86% (7)

- Limpiador Por Ultrasonido 174Dokumen3 halamanLimpiador Por Ultrasonido 174Ruben ValverdeBelum ada peringkat

- Construcción de Un Transformador Toroidal CaseroDokumen38 halamanConstrucción de Un Transformador Toroidal CaseroJavieSuach100% (1)

- Guía Rápida para MultisimDokumen9 halamanGuía Rápida para MultisimDonald ChurchBelum ada peringkat

- Amplificador 150 Watts A TransistoresDokumen7 halamanAmplificador 150 Watts A TransistoresDaniel De La Cruz100% (1)

- Sensores de Reactancia VariableDokumen41 halamanSensores de Reactancia Variableqlx4Belum ada peringkat

- Osciloscopio y Diodos 1Dokumen10 halamanOsciloscopio y Diodos 1Adriana RiveraBelum ada peringkat

- Reporte de Soldaduras Darwin MineroDokumen9 halamanReporte de Soldaduras Darwin MineroDarkwin Moxoo Minero GarciaBelum ada peringkat

- Tipos de SoldadurasDokumen2 halamanTipos de SoldadurasEl Viejo DannBelum ada peringkat

- Soldadura Con CautinDokumen9 halamanSoldadura Con CautinEduardo Mateo NavarreteBelum ada peringkat

- 02-0192 Riesgos Laborales en Tecnicas de SoldaduraDokumen72 halaman02-0192 Riesgos Laborales en Tecnicas de SoldaduraFrancisco Zolano Alvaro DueñasBelum ada peringkat

- Procedimientos de Conexión en La SoldaduraDokumen2 halamanProcedimientos de Conexión en La SoldaduraE&GBelum ada peringkat

- Soldadura Por Fusión o RefusiónDokumen2 halamanSoldadura Por Fusión o RefusiónBryan Ulices de la CruzBelum ada peringkat

- Taller Final Lina AguirreDokumen6 halamanTaller Final Lina AguirreAndres ArmeroBelum ada peringkat

- Tecnicas para Soldar y DesoldarDokumen59 halamanTecnicas para Soldar y DesoldarMoroxita ColanBelum ada peringkat

- Resumen Teoria Mecanica y MecanismosDokumen36 halamanResumen Teoria Mecanica y MecanismosAgustin GriecoBelum ada peringkat

- CONFERENCIA SOBRE Seguridad y Salud Trabajo 2Dokumen73 halamanCONFERENCIA SOBRE Seguridad y Salud Trabajo 2Rodmi Torres PeraltaBelum ada peringkat

- Tipos de SoldadurasDokumen15 halamanTipos de SoldadurasyanehtBelum ada peringkat

- SOLDADURADokumen9 halamanSOLDADURAOrlandoRiosBelum ada peringkat

- Procesos de SoldaduraDokumen3 halamanProcesos de Soldaduraneyrabotello136Belum ada peringkat

- 2 Soldadura Por FusionDokumen8 halaman2 Soldadura Por FusionPedro Cuevas Martínez0% (1)

- Tipos de Soldadura Mas UtilizadosDokumen25 halamanTipos de Soldadura Mas UtilizadosEduardo CampasBelum ada peringkat

- Leccion 15 - Aprendiendo A SoldarDokumen12 halamanLeccion 15 - Aprendiendo A Soldaralexis chavezBelum ada peringkat

- Proyecto de CtaDokumen10 halamanProyecto de CtaJuan Otiniano100% (1)

- Tipos de Soldadura ElectronicaDokumen2 halamanTipos de Soldadura ElectronicaAlfredy De la EspriellaBelum ada peringkat

- Manual RobomowDokumen58 halamanManual RobomowserlainBelum ada peringkat

- Manual RobomowDokumen58 halamanManual RobomowserlainBelum ada peringkat

- 5 Recomendaciones Sobre Salud Natural para Vivir MejorDokumen15 halaman5 Recomendaciones Sobre Salud Natural para Vivir MejorDemetrio TsortovktsidisBelum ada peringkat

- Práctica Medida Puesta A TierraDokumen3 halamanPráctica Medida Puesta A TierraserlainBelum ada peringkat

- Transistores de Efecto de CampoDokumen16 halamanTransistores de Efecto de CamposerlainBelum ada peringkat

- Semiconductores DiodosDokumen8 halamanSemiconductores DiodosserlainBelum ada peringkat

- Accion-Tuturial PcpiDokumen12 halamanAccion-Tuturial PcpiserlainBelum ada peringkat

- SISTEMAS DE FIBRA - OPTICA - Ibrahin Alonso Vargas PDFDokumen40 halamanSISTEMAS DE FIBRA - OPTICA - Ibrahin Alonso Vargas PDFMario Andrés Benavides Mutis100% (1)

- Funcionamiento OsciloscopioDokumen4 halamanFuncionamiento OsciloscopioserlainBelum ada peringkat

- AlmacenamientoDokumen27 halamanAlmacenamientoserlainBelum ada peringkat

- Nociones ElectronicaDokumen46 halamanNociones ElectronicaserlainBelum ada peringkat

- Ejercicios de DinamicaDokumen1 halamanEjercicios de DinamicaserlainBelum ada peringkat

- ResolucionDokumen8 halamanResolucionserlainBelum ada peringkat

- Presas para El Control de Flujos Torrenciales en El Edo VargasDokumen18 halamanPresas para El Control de Flujos Torrenciales en El Edo VargasDanielaBelum ada peringkat

- Coordenadas CilíndricasDokumen3 halamanCoordenadas CilíndricasMelany Grissel AguilarBelum ada peringkat

- TeoRIA de GrafosDokumen4 halamanTeoRIA de GrafosAMYNNXXXX100% (2)

- Formato Inspeccion Equipos de TDokumen1 halamanFormato Inspeccion Equipos de TDoiler Jesus Montes LopezBelum ada peringkat

- El Modelo Animal Simple - Una Metodología para Los Genetistas GENETICADokumen17 halamanEl Modelo Animal Simple - Una Metodología para Los Genetistas GENETICAVenezuelaGanadera.comBelum ada peringkat

- El Círculo InteriorDokumen12 halamanEl Círculo Interioryorga55Belum ada peringkat

- Analisis Ergonomico de OficinaDokumen13 halamanAnalisis Ergonomico de OficinaFernanda HurBelum ada peringkat

- El Estado LíquidoDokumen40 halamanEl Estado Líquidomaik100% (1)

- Act. 2. Aplicacion de Los Axiomas de Numeros RealesDokumen3 halamanAct. 2. Aplicacion de Los Axiomas de Numeros RealesErik MpBelum ada peringkat

- Laminación de PlomoDokumen7 halamanLaminación de PlomoCarla Chaiña HanccoBelum ada peringkat

- Dibujo GeologicoDokumen31 halamanDibujo GeologicoKeeviinAraayaPeerezBelum ada peringkat

- Oscilación de PotenciaDokumen23 halamanOscilación de PotenciaJesus Eduardo ArroyoBelum ada peringkat

- Estudio de Un Modelo Poblacional Dinamico de Dos Especies Con Interaccion CooperativaDokumen14 halamanEstudio de Un Modelo Poblacional Dinamico de Dos Especies Con Interaccion CooperativaJosue Alejandro Alemán VilisBelum ada peringkat

- Guía de Ejercicios - Fuerza ElectricaDokumen1 halamanGuía de Ejercicios - Fuerza ElectricaWilma Barriga EsparzaBelum ada peringkat

- Espesamiento de PulpasDokumen2 halamanEspesamiento de PulpasDavid AndrésBelum ada peringkat

- 2.test 3 - Entibaciones - Empujes PDFDokumen3 halaman2.test 3 - Entibaciones - Empujes PDFfernanherBelum ada peringkat

- Tornillo Sin Fin - Analisis de CargasDokumen13 halamanTornillo Sin Fin - Analisis de CargasKelvinLuqueBelum ada peringkat

- Tarea 1 Fund. ProtDokumen6 halamanTarea 1 Fund. ProtanaBelum ada peringkat

- Cap 5 LIGADURASDokumen9 halamanCap 5 LIGADURASAlbert RaurichBelum ada peringkat

- Examen-Parcial-Semana-4 ALGEBRA-LINEAL PDFDokumen4 halamanExamen-Parcial-Semana-4 ALGEBRA-LINEAL PDFGiovanni Alejandro BecerraBelum ada peringkat

- ECUACIONESDIFERENCIALESDokumen5 halamanECUACIONESDIFERENCIALESDaniel Aguilar TamarizBelum ada peringkat

- La Inteligencia Visual-EspacialDokumen10 halamanLa Inteligencia Visual-EspacialDoris GarciaBelum ada peringkat