Dasar Teori

Diunggah oleh

Laras Murni RahayuHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Dasar Teori

Diunggah oleh

Laras Murni RahayuHak Cipta:

Format Tersedia

TUJUAN a. Mengetahui cara pembuatan paralatan gelas untuk laboratorium. b.

Dapat membuat/membentuk peralatan gelas untuk laboratorium dengan terampil. DASAR TEORI Gelas dan kaca saat ini merupakan bahan yang telah umum dan banyak dipakai untuk keperluan rumah tangga, konstruksi bangunan ataupun alat-alat teknik. Macam-macam gelas atau kaca dibedakan atas dasar susunan kimianya. Yang paling sering atau banyak digunakan adalah jenis gelas kapur soda yang menghasilkan berbagai produk seperti : Alat makan dan minum, Kaca untuk bangunan, Bola Lampu, Glass Block, Genteng kaca, Isolator listrik, dll. Di samping itu terdapat gelas khusus yang dibuat tahan terhadap suhu , tahan pecah , gelas optik, Produk-Produk Gelas lainya adalah : 1. Gelas Kapur Soda, 2. Gelas Air (Waterglass), 3. Gelas Silikat (Vitreous), 4. Gelas Bor (Borosilicate glass), 5. Gelas Timbal (Lead glass), 6. Gelas Opal (gelas Susu), 7. Gelas Translucent (gelas pudar) atau gelas es, 8. Gelas Ets, 9. Kaca Cermin, 10. Kaca Berwarna, dan 11. Kaca Aman (safety Glass). Di samping itu terdapat gelas khusus yang dibuat tahan terhadap suhu , tahan pecah , gelas optik. Karakteristik kaca - Kapasitas panas yang baik dan konduktivitas panas yang rendah. - Tahan korosi - Sifat listriknya dapat insulator, semikonduktor, konduktor bahkan superkonduktor - Sifatnya dapat magnetik dan non-magnetik - Keras dan kuat. - Kekuatan tekan > kekuatan tarik - Tahan terhadap zat kimia, kecuali asam kuat

Bahan-bahan Gelas : 1. SiO2 : - Didapat dari kuarsa (bahan pokok pembuatan gelas). - Melebur pada suhu tinggi dan membentuk cairan bening. - Dengan penggunaan silika ini, pengembangan gelas akibat perubahan suhu akan kecil. 2. Na2O : - Didapat dari abu soda (soda ash) atau natrium karbonat. - Memperbesar pemuaian. - Mempertinggi daya tahan terhadap kejutan suhu tetapi menurunkan akan sifat ketahanlamaan dari gelas. 3. Cao atau MgO : - Didapat dari batu kapur atau batu dolomit. - Penurun suhu lebur. - Mempertinggi sifat ketahanlamaan gelas. 4. B2O3 : - Didapat dari borax (Na2B4O7.10H2O). - Untuk gelas yang pemuaiannya kecil dan gelas borosilikat. 5. Al2O3 : - Didapat dari Felspar atau nephelin syenit. - Menaikkan suhu lebur dan viskositas dari masa gelas. - Memperbaiki sifat tahan lama. 6. PbO : - Dicampur dengan silika membentuk gelas flint (gelas mutu tinggi) untuk rumah tangga.

Cara Pembuatan Gelas : Mempunyai 5 tahapan : 1. Penyiapan Bahan, 2. Peleburan Bahan, 3. Pembentukan, 4. Anealing, dan 5. Perbaikan Bentuk. 1. Penyiapan Bahan - Bahan-bahan sebelum diolah perlu dibersihkan atau dimurnikan karena mempengaruhi dalam proses dan mutu gelas. - Bahan harus berkadar besi rendah (kurang 0,5%) agar gelas yang dibuat berwarna bening cerah. - Bahan-bahan digiling halus dan dicampur menurut perbandingan sesuai dengan jenis gelas yang dibuat. - Dilebur dalam tungku peleburan.

2. Peleburan Bahan Cara peleburannya ada beberapa cara : a. Peleburannya dengan pot atau krus. Dilakukan sejak jaman dahulu, dimana masa gelas ditempatkan dalam suatu bejana tahan api, dan bejana itu dibakar dalam tungku sampai masa yang ada dalam bejana melebur. Kemudian dari bubur gelas ini diambil sedikit demi sedikit bila akan dibuat benda yang diinginkan. b. Peleburan dengan tungku bak. Tungku bak ini biasanya dibagi menjadi 2 ruangan dimana ruang pertama merupakan ruang untuk meleburkan, sedangkan ruang kedua untuk pengadukan, sehingga masa gelas homogen dan bebas dari gelembung udara. Untuk industri yang bekerja kontinu dan industri modern dari ruang 2 ini masa bubur gelas itu langsung dikerjakan menjadi produk yang macam-macam bentuknya, dan perlengkapan peralatan yang dipasang tidak sama, tergantung pada jenis produknya. 3. Pembentukan Dan setelah peleburan maka proses selanjutnya adalah pembentukan gelas. 4. Anealing Suatu proses dimana benda gelas setelah dibentuk, perlu dipanasi pada suhu kurang lebih 500 atau 6000C dan suhu ini diturunkan secara perlahan-lahan. Sebab bila masa gelas, dimana waktu dibentuk masih dalam keadaan panas, lalu dibiarkan segera mendingin di udara biasa umumnya akan mudah pecah, akibat perubahan kejutan suhu. Dalam proses pembuatan kaca lembaran, ruang pembentukan dengan ruang anealing, biasanya bersatu, sebab pembentukannya dilakukan dengan mesin. Dalam pabrik-pabrik botol, alat makan minum, dan lain-lain ruang anealing terpisah dengan ruang peleburan. 5. Perbaikan Bentuk Benda-benda gelas setelah dibentuk, biasanya masih memiliki sisi-sisi yang belum baik atau tajam, ini perlu diperbaiki. Misalnya pada mulut botol, biasanya digurinda agar tidak tajam atau dipanasi agar meleleh. Untuk kaca lembaran biasanya, hanya dipotong menurut ukuran pasaran saja. Pada perbaikan bentuk ini, sering terjadi benda gelas itu pecah, dan pecahan gelas itu disebut cullet, dikumpulkan dan dileburkan lagi dalam tungku. PROSES PEMBENTUKAN PROSES BLOW MOLDING Proses ini digunakan untuk produk plastik, gelas dan karet , seperti botol plastik, gelas minuman, nipple karet, gelas kendi , dsb. Proses ini diawali dengan pembuatan parison (gumpalan cair dalam bentuk penampang pipa) dan dimasukkan ke mesin cetak tiup . Kemudian udara ditiup masuk melalui lubang penampang pipa, karena desakan udara maka gumpalan tadi akan menyesuaikan dengan bentuk cetakan dan dibiarkan sampai menjadi padat.

The Advantage of Injection Molding : 1. Keakuratan dimensi tinggi, 2. Kualitas permukaan baik, dan 3. Siklus kerja pendek. The Advantage of Injection Molding : 1. Harga mesin mahal, dan 2. Ekonomis untuk produksi massal.

PROSES ROLLING Berbagai metode telah digunakan untuk melengkungkan atau membentuk kontur pada bagian yang lurus .bagian yang membentuk silinder dan kerucut dibuat dengan menggunakan pengerol melengkung. Pelengkungan tiga roll tidak menjamin terhindarnya penekukan pada lembaran yang tipis. Seringkali ditambahkan roll keempat pada bagian keluaran untuk memberikan pengeluaran tambahan terhadap kelengkungan. Pada pembebanan tiga titik, momen. Lengkung maksimum terletak ditengah-tengah panjang bentangan. Hal ini dapat memberikan regangan lokal, sehingga batas pembentukan terjadi di tengah-tengah, sebelum bahan dilengkungkan sebagaimana mestinya. Deformasi yang lebih seragam diperoleh dengan memakai peralatan jenis wiper. Dalam bentuknya yang paling sederhana, peralatan ini terdiri atas lembaran yang di klem salah satu ujungnya pada blok pembentuk, kontur terbentuk oleh pukulan palu yang berurutan, dimulai di dekat klem dan bergerak menuju ujung yang bebas. Rolling : lembaran gelas yang lebih tebal.

PROSES PRESSIG/TEKAN

Kaca ditekan (juga disebut sebagai kaca pola) adalah suatu bentuk kaca dibuat menggunakanplunger untuk menekan gelas cair ke dalam cetakan . Ini pertama kali dipatenkan oleh American penemu John P. Bakewell pada tahun 1825 untuk membuat tombol-tombol untuk furniture. Teknik ini dikembangkan di Amerika Serikat dari tahun 1820 dan di Eropa , khususnya Prancis , Bohemia , dan Swedia dari tahun 1830-an. Untuk produk yang bermulut lebar lebih lebar dari dasarnya, seperti : piring, gelas minum, genteng kaca.

PROSES TARIK ( PROSES KAMBANGAN / FLOAT ) atau GILAS. Dengan proses tarikan, masa gelas dari ruang pengadukan dipancing, ditarik ke atas pada saat suhu ruangan masih tinggi sekitar 600oC yang diperlukan untuk proses pendinginan bertahan. Hasil tarikan ini melalui rol baja tahan suhu tinggi sehingga diperoleh lembaran-lembaran kaca yang siap dipotong menurut ukuran yang dikehendaki. Pada cara floating, masa gelas dialirkan melalui rol penggilas untuk membentuk lembaran yang ketebalannya dapat diatur.

PROSES DRAWING Dalam proses ini, batang silinder, yang secara khusus dibuat untuk mendapatkan variasi indeks bias yang diinginkan dan yang disebut membentuk sebelumnya, adalah dipanaskan dan ditarik menjadi serat (Gambar 2). Diameter perubahan substansial, dari beberapa sentimeter sampai sekitar 125 mikrometer, dalam jarak hanya beberapa sentimeter. Kepentingan utama dalam proses ini terletak dalam memperoleh berkualitas tinggi serat optik, seperti ditunjukkan oleh konsentrasi rendah cacat proses-induksi, variasi indeks bias yang diinginkan, tegangan rendah, kekuatan tinggi, dan langkah-langkah penting lainnya, pada kecepatan tinggi menarik. Dalam beberapa tahun terakhir, industri telah bergerak menuju kecepatan yang lebih tinggi dan diameter menarik preform lebih besar, pada urutan 20 m / s (65 ft / s) dan 10 cm (4 inci), masing-masing, menempatkan tuntutan yang sangat ketat pada proses . Kualitas serat sangat ditentukan oleh aliran dan sejarah suhu kaca di "leher-down" daerah, di mana pengurangan besar dalam diameter terjadi, itu adalah penting untuk memahami mekanisme yang mendasari di wilayah ini. Untuk serat dan diameter tertentu membentuk sebelumnya pada kecepatan menggambar diberikan, serat harus ditarik pada dinding tungku distribusi suhu tertentu. Jika suhu tungku tidak cukup tinggi, serat akan pecah karena kurangnya aliran material, sebuah fenomena yang dikenal sebagai pecah kental. Oleh karena itu, sebuah wilayah di mana gambar yang layak, sebagaimana ditentukan terutama oleh ketegangan dan aliran material, harus diperoleh.

Anda mungkin juga menyukai

- Presisi Dan AkurasiDokumen6 halamanPresisi Dan AkurasiLaras Murni RahayuBelum ada peringkat

- Jadwal Shift CVDokumen2 halamanJadwal Shift CVLaras Murni RahayuBelum ada peringkat

- Buat Tinjauan PustakaDokumen2 halamanBuat Tinjauan PustakaLaras Murni RahayuBelum ada peringkat

- Daftar Kehadiran Technical SupportDokumen1 halamanDaftar Kehadiran Technical SupportLaras Murni RahayuBelum ada peringkat

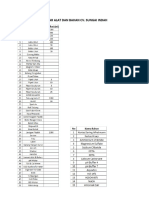

- Daftar Alat Dan BahanDokumen1 halamanDaftar Alat Dan BahanLaras Murni RahayuBelum ada peringkat

- 09E02270Dokumen72 halaman09E02270Laras Murni RahayuBelum ada peringkat

- Progress TA (250215)Dokumen5 halamanProgress TA (250215)Laras Murni RahayuBelum ada peringkat

- PerpustakaanDokumen1 halamanPerpustakaanLaras Murni RahayuBelum ada peringkat

- Kimia Pangan - Anti GiziDokumen2 halamanKimia Pangan - Anti GiziLaras Murni RahayuBelum ada peringkat

- Bab Ii KbaDokumen18 halamanBab Ii KbaLaras Murni RahayuBelum ada peringkat

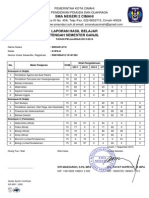

- RapotDokumen1 halamanRapotLaras Murni RahayuBelum ada peringkat

- Data Pengamatan Antigizi KafeinDokumen4 halamanData Pengamatan Antigizi KafeinLaras Murni RahayuBelum ada peringkat

- Progress KP (130215)Dokumen20 halamanProgress KP (130215)Laras Murni RahayuBelum ada peringkat

- Buat Tinjauan PustakaDokumen2 halamanBuat Tinjauan PustakaLaras Murni RahayuBelum ada peringkat

- Surat Keterangan Izin Aku LauDokumen1 halamanSurat Keterangan Izin Aku LauLaras Murni RahayuBelum ada peringkat

- 1 Lembar Pengesahan Laporan Program KerjaDokumen1 halaman1 Lembar Pengesahan Laporan Program KerjaLaras Murni RahayuBelum ada peringkat

- KeuanganDokumen4 halamanKeuanganLaras Murni RahayuBelum ada peringkat

- KADAR AMILOSADokumen4 halamanKADAR AMILOSALaras Murni RahayuBelum ada peringkat

- Logam Mata UangDokumen36 halamanLogam Mata UangLaras Murni Rahayu50% (2)

- Metode Spektrofotometri Penentuan Kadar Asam Salisilat Dalam Sampel SalepDokumen2 halamanMetode Spektrofotometri Penentuan Kadar Asam Salisilat Dalam Sampel SalepLaras Murni RahayuBelum ada peringkat

- SURAT PERNYATAAN MAHASISWA D3 ANALIS KIMIADokumen1 halamanSURAT PERNYATAAN MAHASISWA D3 ANALIS KIMIALaras Murni RahayuBelum ada peringkat

- Langkah Kerja Uji KualitatifDokumen2 halamanLangkah Kerja Uji KualitatifLaras Murni RahayuBelum ada peringkat

- Pembahasan Asam SalisilatDokumen1 halamanPembahasan Asam SalisilatLaras Murni RahayuBelum ada peringkat

- LPJLPJDokumen1 halamanLPJLPJLaras Murni RahayuBelum ada peringkat

- SPJ1Dokumen8 halamanSPJ1Laras Murni RahayuBelum ada peringkat

- Rekap Nama Kaang 2012-2013Dokumen2 halamanRekap Nama Kaang 2012-2013Laras Murni RahayuBelum ada peringkat

- Dasar Teori Uji KualitatifDokumen2 halamanDasar Teori Uji KualitatifLaras Murni RahayuBelum ada peringkat

- Dasar Teori Kadar Obat SimultanDokumen5 halamanDasar Teori Kadar Obat SimultanLaras Murni RahayuBelum ada peringkat

- Foto Sejarah LagiDokumen1 halamanFoto Sejarah LagiLaras Murni RahayuBelum ada peringkat

- Laju ReaksiiDokumen2 halamanLaju ReaksiiLaras Murni RahayuBelum ada peringkat