Reciclaje de Residuos de Laton de Grifería

Diunggah oleh

Andreina AlejHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Reciclaje de Residuos de Laton de Grifería

Diunggah oleh

Andreina AlejHak Cipta:

Format Tersedia

RECICLAJE DE RESIDUOS DE LATN

DE LA INDUSTRIA DE GRIFERA

Ernesto de la Torre, Alicia Guevara, Cristina Llumiquinga

Departamento de Metalurgia Extractiva - Escuela Politcnica Nacional.

Pasaje Andaluca E12A y Alfredo Caamao, Quito-Ecuador.

Telfono: (593-2) 2236-562.

E-mail: llcristina2184@hotmaill.com

Resumen

Grandes cantidades de polvo de latn (aleacin cobre-zinc) contaminado con impurezas, son

generados en la etapa final de fabricacin de piezas metlicas de la industria de grifera. Estos residuos

metlicos industriales contienen, altas concentraciones de hierro (> 10%) del proceso de acabado

(granallado de piezas), fibras de pao sinttico del proceso de pulido, adems de polvo de latn que

puede ser recuperado y reutilizado.

En el presente trabajo se purific el latn contaminado para obtener concentraciones de hierro

inferiores al 1% y eliminar las fracciones de pao, para obtener finalmente latn purificado con

caractersticas similares al producto comercial, que tenga aplicaciones industriales.

El residuo de latn del proceso de acabado de piezas con 47,8% Cu, 36,8% Zn y 11,6% Fe, fue

previamente tratado por separacin magntica de baja intensidad, para eliminar el exceso de hierro.

Los residuos del proceso de acabado con 53,8% Cu; 34,6% Zn y 1,1% Fe, fueron purificados de las

impurezas no metlicas (fibras de pao) por medio de un tamiz malla estndar #200 (53 m).

Finalmente los residuos pre-tratados, fueron fundidos en una mufla elctrica a 1000C con la adicin

de cloruro de potasio para evitar la oxidacin del zinc y eliminar el hierro remanente en los residuos.

Estos procesos permiten obtener lingotes de latn que cumplen con las caractersticas necesarias para

ser reutilizados (59% Cu, 30 % Zn, 0,5 % Fe). Para la caracterizacin de los residuos slidos y del

producto obtenido se emplea espectrofotometra de absorcin atmica (AAnalyst 300) y microscopa

electrnica de barrido con microanlisis de rayos X (Tescan-Bruker).

Palabras clave: Purificacin de latn, separacin magntica, tamizado, fusin.

1. Introduccin

Los metales son recursos naturales limitados,

no renovables que deben ser extrados de la

corteza terrestre. Hoy en da estos recursos han

sido explotados a tal punto que casi han

llegado a su punto de agotamiento, por lo que

se estn empleando tcnicas de recuperacin

para que metales considerados ahora

extinguibles, cambien su condicin de no

renovables a reciclables. (Pardav, 2006).

La evolucin que han tenido las reservas de

metales como el Fe y Al presentan una

situacin tranquilizadora, no obstante es

alarmante en el caso del Cu y Zn, se estima

que el 26% del cobre y el 19% del zinc

extrable de la corteza terrestre se pierde

actualmente en desechos no reciclados.

Los precios actuales no reflejan las prdidas

porque el suministro es todava lo bastante

grande como para cubrir la demanda y

adicionalmente nuevos mtodos han ayudado a

las minas a producir el material con ms

eficiencia, pero en el futuro cercano los

metales afrontarn el inevitable agotamiento.

(Riba, 2008).

La mezcla de cobre y zinc forman una aleacin

denominada latn. Esta aleacin posee una

gran ventaja sobre otros materiales, sus

residuos pueden ser reciclados o reutilizados,

en lugar de ser desechado en un relleno

sanitario, lo que ayudar a asegurar un

suministro continuo durante muchos aos.

(Longe, 2001).

A nivel mundial el reciclaje proporciona un

notable ahorro de energa, ya que reduce la

demanda de nuevos materiales. La ventaja de

los metales es que, de todos los materiales

actualmente utilizados por la sociedad, stos

tienen el mayor potencial de reciclado

ilimitado, es decir son 100% reciclables.

(Amaya, 2006).

Actualmente, la ltima fase de fabricacin de

piezas de grifera, generan grandes cantidades

de residuos metlicos que contienen

principalmente polvo de latn, impurezas de

hierro y fibras de pao, que deben ser

removidas para la reutilizacin del latn que

actualmente constituye un pasivo ambiental.

El presente trabajo tiene como objetivo reducir,

tanto por medios fsicos, el contenido de

impurezas no metlicas de los residuos de latn

del proceso de pulido, como por medios

magnticos el contenido de hierro de los

residuos del proceso de acabado, para su

posterior fusin en presencia de sales de cloro

para obtener un producto que presente

concentraciones de hierro inferiores al 1% y

contenidos de cobre y zinc similares a los del

latn industrial.

2. Materiales y mtodos

2.1. Materiales

Se emplearon dos tipos de residuos de latn:

a) Residuos del proceso de acabado,

constituidos de polvo de latn y fragmentos de

granalla de hierro.

b) Residuos del pulido de piezas que contienen

polvo de latn y fibras de pao.

Para el anlisis qumico se realiz disgregacin

cida de las muestras con cido ntrico y cido

clorhdrico (MERCK).

Para la fusin de los residuos pre-tratados se

us cloruro de potasio (MERCK).

Todos los reactivos qumicos empleados fueron

de grado analtico. Para las soluciones se

emple agua previamente destilada.

2.2. Mtodos

2.2.1. Caracterizacin fsico-qumico de

residuos de polvo de latn

Para los residuos de latn empleado en esta

investigacin se determinaron propiedades

fsico-qumicas como: granulometra, pH inicial

y densidad. Se analiz concentracin de metales

como Cu, Zn, Fe, Sn, Mn, Al, Pb, Si, mediante

espectroscopa de absorcin atmica (AAnalyst

300) y microscopia electrnica de barrido

(Tescan con microanalizador de rayos X

Quantax). Se us adicionalmente microscopia

ptica con luz reflejada (microscopio

petrogrfico Leica), para determinar el tamao

del material no metlicos presente.

2.2.2. Separacin magntica para el residuo

de polvo de latn del proceso de acabado

Para eliminar el exceso de hierro de los

residuos que contiene fragmentos de granalla,

se realiz separacin magntica

En el proceso de separacin magntica se

utilizaron bsicamente dos tipos de equipos:

i) Un separador magntico de tambor de alta

intensidad por va seca, donde se proces 0,5

kilogramos por hora de material seco y se

trabajo con campo magntico aplicado (CMA)

472, 516 y 570 Gauss.

ii) Un separador de tambor por va hmeda de

baja intensidad, que posee un imn permanente

(multipolos), donde se trat 15 kilogramos por

hora de material en pulpa, se realizaron tres

pasos continuos del material.

Como consecuencia del proceso de separacin

magntica se obtuvo una fraccin magntica

que abarca impurezas frricas y una fraccin

no magntica que comprende material metlico

no frrico como el cobre y el zinc.

Las fracciones obtenidas se pesaron y se

caracterizaron mediante espectroscopia de

absorcin atmica, para conocer el porcentaje

de hierro remanente y los metales que

conforman la aleacin.

2.2.3. Separacin por tamao de partcula

mediante tamices, del residuo de latn del

proceso de pulido

Para la purificacin del residuo de latn

proveniente de este proceso se emple

separacin mecnica por medio de un sistema

de agitacin y una serie de tamices

estandarizados (mallas estndar: 40 (425m),

50 (300m), 60(250m), 70 (212m), 80

(180m), 100 (150m), 150 (106m), 200

(75m), 270 (53m), 325 (45m) y 400

(38m)).

Se trabaj con el tamiz malla #200 (75m), a

tiempos de 5, 10, 15, 20 y 25. La composicin

elemental de las muestras se determin

mediante espectroscopia de absorcin atmica.

La cantidad de material no metlico se analiz

por medio de microscopia ptica con luz

reflejada.

2.2.4. Ensayo de fusin de los residuos

pretratados

La fraccin no magntica procedente de la

separacin magntica y la fraccin menor 75m

del proceso de separacin fsica por tamiz

vibratorio, se fundieron en una mufla elctrica

LINDBERG/BLUE, a 1000C. En cada ensayo

se emple una con carga de 50 gramos de

residuos pretratado.

Durante el proceso se emple cloruro de potasio

como agente antioxidante, ubicado tanto como

una capa superior al material a fundir y como

una mezcla homognea con el polvo purificado.

Se trabaj con concentraciones 8, 10, 15 y 20

gramos por ensayo de cloruro de potasio en

capa, con tiempos de fusin de 30 y 45 minutos.

El metal fundido resultante de la fusin a

1000C, con una capa de 15 gramos de cloruro

de potasio, por 45 minutos, y homogenizado, se

coloc en lingotera.

Posteriormente se determin la composicin del

latn por espectroscopia de absorcin atmica y

la homogeneidad de la aleacin por

microscopia electrnica de barrido (MEB).

3. Resultados y Discusin

3.1. Resultados de anlisis fsico-qumico

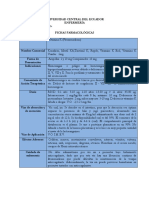

En la Tabla 1 se presentan los resultados del

anlisis qumico de los residuos industriales del

proceso acabado y pulido de piezas metlicas

de la industria de grifera.

Tabla 1 Propiedades fsicas y qumicas de

residuos de polvo de latn original

Propiedades

Residuo

proceso de

acabado

Residuo

proceso

de pulido

Densidad real (g/cm

3

) 2,8 2,4

Granulometra, d80 (um) 81 58

pH 10,4 9,9

Cobre (%) 47,8 53,8

Zinc(%) 36,8 34,6

Hierro (%) 11,6 1,1

Plomo (%) 1,5 1,4

Aluminio (%) 0,3 0,5

Silicio (%) 0.2 0,3

Estao (mg/kg) 0,9 0,5

Manganeso (%) 0,03 0,001

Como se observa en la Tabla 1, la

concentracin de Fe en el residuo del proceso

de acabado es superior a 10%, debido que el

latn original es bombardeado por sinnmero

de microesferas de acero, generando como

residuo polvo de latn contaminado con

partculas de hierro.

Los procesos de purificacin del residuo se

enfocaron a reducir la concentracin de Fe a

valores < 1%.

Tabla 2 Caractersticas del residuo de proceso

de pulido, por microscopia ptica

COLOR OBSERVACIONES

Amarillo opaco

en el que se nota

la presencia de

pequeas

partculas de

amplio rango de

granulometra, de

color dorado.

Polvo de apariencia muy

homognea con brillo

metlico neto

caracterstico del latn.

Las motas de fibra de

pao son detectables al

tacto.

El estudio de la muestra del proceso de pulido

por microscopia ptica de luz reflejada, mostr

la presencia de fibras de pao (Tabla 2), esto se

debe a que las piezas metlicas son purificadas

superficialmente con una pulidora de pao,

generando restos no metlicos que contaminan

el polvo de latn.

3.2 Resultados de separacin magntica

para el residuo de polvo de latn del proceso

de acabado

Se aplic separacin magntica en seco y en

hmedo como segundo tratamiento para

disminuir la cantidad de hierro. Como

consecuencia del proceso aplicado se obtuvo

una fraccin magntica que abarca impurezas

frricas y una fraccin no magntica que

comprende material metlico no frrico como

el cobre y el zinc (polvo d elatn)

En las tablas 3 y 4 se presentan los resultados

del anlisis qumico de la fraccin no

magntica obtenida para este tratamiento. Se

observa que a mayor campo magntico

aplicado (CMA) la remocin de hierro es

mayor. En este caso se ensayaron valores de

570, 516 y 473 Gaus.

En todos los casos se obtienen recuperaciones

superiores al 80% del material no magntico.

Tabla 3. Concentracin de elementos y

recuperacin en la fraccin no magntica, del

proceso en seco a diferentes CMA

Elemento (%)

570

Gauss

516

Gauss

473

Gauss

Cu 56,00 50,20 49,84

Fe 4,74 5,90 6,85

Zn 35,00 35,05 36,25

Al 0,58 0,53 0,63

Mn 0,04 0,06 0,09

Si 0,64 0,71 0,72

Pb 2,98 3,41 3,26

Sn 0,27 0,32 0,40

Recuperacin

del residuo (%) 88,18 81,18 80,52

Tabla 4 Concentracin de elementos y

recuperacin en la fraccin no magntica del

proceso hmedo (tres pasos)

Elemento (%)

Primer

paso

Segundo

paso

Tercer

paso

Cu 57,70 60,30 62,80

Fe 3,23 2,33 1,48

Zn 34,48 30,64 29,95

Al 0,31 0,29 0,2

Mn 0,22 0,19 0,18

Si 0,46 0,53 0,64

Pb 2,52 2,74 3,01

Sn 0,32 0,35 0,39

Recuperacin

del residuo (%) 89,42 88,3 86,65

Cabe sealar que los productos obtenidos

todava no cumplen con las caractersticas del

latn comercial, por lo que procesos posteriores

se enfocaran a cumplir con estas condiciones.

3.3. Resultados de separacin por tamao de

partcula mediante tamices, del residuo de

latn del proceso de pulido

Se emple separacin fsica por tamizado como

tratamiento para eliminar las fibras de pao

presentes.

En la tabla 5 se exponen los pesos de las

fracciones obtenidas en cada tamiz.

Tabla 5 Peso retenido en cada malla

Malla (#) Abertura (um) Retenido (g)

40

425

0,30

50

300

0,30

60 250 0,20

70 212 0,30

80 180 0,60

100 150 9,80

200 75 18,80

270 53 45,90

325 45 24,60

400 38 20,4

Cada fraccin fue observada por microscopia

electrnica ptica de luz reflejada, los mejores

resultados del anlisis se dan en la malla #200

(75um), la fraccin de material que pasa a

travs del tamiz no tiene presencia de fibras de

pao.

En la figura 1, se aprecia que el tiempo de

tamizado influye en la recuperacin de fibra de

pao, a mayor tiempos menor es la cantidad de

pao recuperado. El mejor resultado de

separacin se obtiene a los 5 minutos.

Figura 2. Variacin de cantidad de pao

retenido funcin del tiempo de tamizado

3.4. Resultados de ensayos de fusin de los

residuos pretratados

El tratamiento final dado a la fraccin no

magntica y fraccin menor a 75 um, fue el

proceso de fusin a 1000C, usando una carga

de material de 50 gramos, cloruro de potasio

(agente antioxdiante), homogenizacin y un

tiempo de proceso de 45 minutos.

En la tabla 6 se muestran los resultados de

absorcin atmica de la composicin elemental

de las muestras fundidas, variando la cantidad

de cloruro de potasio.

Tabla 6 Contenido de elementos en el producto

fundido, variando la cantidad de KCl

KCl [g] %Cu %Zn %Fe %Al %Sn %Pb

5 67,54 31,32 0,99 0,02 0,04 1,82

8 64,70 33,35 0,86 0,04 0,20 1,79

10 63,73 30,29 0,84 0,02 0,30 1,77

15 59,43 31,39 0,67 0,02 0,06 1,84

20 60,15 35,27 0,85 0,02 0,06 1,83

El proceso de fusin ms satisfactorio se hizo

en 45 minutos a 1000, 50 gramos de carga,

capa de 15 gramos de cloruro de potasio y

homogenizacin.

Finalmente el contenido de los elementos del

producto final, analizados por absorcin

atmica se muestra en la tabla 7.

Tabla 7 Contenido de elementos en el producto

fundido, por microscopia de absorcin atmica

Residuo %Cu %Zn %Fe %Al %Sn %Pb

Acabado 59,43 31,39 0,67 0,02 0,06 1,84

Pulido 60,55 29,35 0,4 0,04 0,20 1,79

Estos resultados muestran que ya se dispone de

un material con caractersticas similares al latn

comercial, esto es cobre > 58%, zinc > 28 % y

hierro < 1%.

4. Conclusiones

Se pueden purificar residuos de latn

contaminados con hierro y fibras de pao

usando medios fsicos como el tamizado a 75

micras (malla # 200) y separacin magntica a

baja intensidad, para su posterior fusin a 1000

o

C, en presencia de sales de cloro. Este proceso

permite obtener un material con caractersticas

similares al latn comercial, con cobre superior

a 58%, zinc mayor al 28 % y hierro inferior al

1%.

10

15

20

25

30

0 10 20 30

P

a

o

r

e

t

e

n

i

d

a

(

g

)

Tiempo de tamizado (min)

Agradecimientos

Los autores dejan constancia de su

agradecimiento a la Escuela Politcnica

Nacional por el apoyo financiero brindado a

este trabajo de investigacin y al personal del

Departamento de Metalurgia Extractiva por su

colaboracin profesional.

Referencias bibliogrficas

1. Amaya, G. R., Valero, A. L., Aranda,

A. G. y Scarpellini, S. I., 2006,

Disminucin de costes energticos en

la empresa: tecnologas, Editorial FC,

Madrid, Espaa, p.p. 124-125.

2. Bermdez, M. A., 2006, Diseo,

construccin y calibracin de un

sistema automatizado para la

separacin de minerales pesados,

Revista de la Facultad de ingeniera

Universidad Central de Venezuela,

21(3), 35.

3. Brewis, T. A., 2000, Magnetic

Separation, Mining Magazine, 8(2),

192.

4. Coca, P. M. y Rosique, J. P., 2003,

Ciencia de Materiales, 12va. Edicin,

Editorial Pirmide, Madrid, Espaa, pp.

415-420.

5. DeGarmo, E. P., Black, T. J. y Kohser,

R. A., 1994, Materiales y procesos de

fabricacin, 2da. Edicin, Editorial

Revert, Barcelona, Espaa, pp. 218-

220.

6. Guevara, J., 2003, Tecnologa

Automotriz,

http://www.monografias.com/usuario/p

erfiles/cicuta350/monografias,

(Septiembre 2010).

7. Kalpaklian, S. y Schmid, S. R. 2002,

Manufactura, ingeniera y tecnologa,

4ta. Edicin, Edicin Prentice Hall,

Naucalpan de Jurez, Mxico, p. 163,

292-294, 904.

8. Longe, J. L., 2001, How products are

made Volume 6, Editorial Gale

Research, New York, Estados Unidos,

pp. 247-300.

Anda mungkin juga menyukai

- A Alta Presión Lixiviación Ácida Oxidativa de Escoria de Níquel FundiciónDokumen16 halamanA Alta Presión Lixiviación Ácida Oxidativa de Escoria de Níquel FundiciónIgnacio Paredes CortesBelum ada peringkat

- Lixiviacion Ecologica de Minerales de Cobre Oro Mediante ATSDokumen61 halamanLixiviacion Ecologica de Minerales de Cobre Oro Mediante ATSbelzetBelum ada peringkat

- Remoción de Metales Pesados Por Medio de Adsorbentes No ConvencionalesDokumen144 halamanRemoción de Metales Pesados Por Medio de Adsorbentes No ConvencionalesCecy HaroBelum ada peringkat

- Descripcion Acerca de ColtanDokumen5 halamanDescripcion Acerca de ColtanCarlos Arlex Molina DiazBelum ada peringkat

- Tesis Metalurgia WordDokumen7 halamanTesis Metalurgia WordHerald Briones HerreraBelum ada peringkat

- Proyecto Produccion de Acero para ClavosDokumen33 halamanProyecto Produccion de Acero para ClavosFernanda AlarcónBelum ada peringkat

- Carbotecnia de TantalioDokumen5 halamanCarbotecnia de TantalioRigoberto CallisayaBelum ada peringkat

- Unidad de Posgrado Figmmg Termodinámica Aplicada A Los Minerales Evaluación de La Lectura Del Artículo #4Dokumen4 halamanUnidad de Posgrado Figmmg Termodinámica Aplicada A Los Minerales Evaluación de La Lectura Del Artículo #4Ronald Alarcon RomaniBelum ada peringkat

- Diego Alejandro Toro Morales - Parcial 1Dokumen6 halamanDiego Alejandro Toro Morales - Parcial 1Eduardo Daniells DiazBelum ada peringkat

- Lab 17 Propiedades Del AntimonioDokumen4 halamanLab 17 Propiedades Del AntimonioXimena Gutierrez100% (1)

- Extraccion de TalcoDokumen10 halamanExtraccion de TalcoMarduk Manturano100% (1)

- Tratamientos de Lodos de Galvanoplastia para La Recuperacion de Niquel y CromoDokumen12 halamanTratamientos de Lodos de Galvanoplastia para La Recuperacion de Niquel y CromoAlan BrañezBelum ada peringkat

- Cinética de La Reacción de Cementación de Cobre A Partir de Minerales SulfuradosDokumen15 halamanCinética de La Reacción de Cementación de Cobre A Partir de Minerales SulfuradosEstefanny Lopez Chuquichaico100% (1)

- Estructuras de Acero Trabajo ImprimirDokumen35 halamanEstructuras de Acero Trabajo ImprimirMendez Deara VictorBelum ada peringkat

- Cuantifiación de Laton Por GravimetriaDokumen16 halamanCuantifiación de Laton Por GravimetriaJesus GuillenBelum ada peringkat

- Informe NiquelDokumen19 halamanInforme NiquelLucia TenorioBelum ada peringkat

- JYJYJYYJJYJYJYDokumen6 halamanJYJYJYYJJYJYJYRonald Alarcon RomaniBelum ada peringkat

- Informe Cementacion CobreDokumen17 halamanInforme Cementacion CobreJoselinaSosaZavala100% (1)

- Adsorción de Iones de Cobre y Zinc A Partir de Soluciones Acuosas Que Utilizan Montmorillonita y Bauxita Como Adsorbentes de Bajo CostoDokumen12 halamanAdsorción de Iones de Cobre y Zinc A Partir de Soluciones Acuosas Que Utilizan Montmorillonita y Bauxita Como Adsorbentes de Bajo CostoAnel GCBelum ada peringkat

- Metalurgia TesisDokumen36 halamanMetalurgia Tesisalexar40@hotmail.comBelum ada peringkat

- REF AgDokumen26 halamanREF AgJose Carlos YvBelum ada peringkat

- Procesos de Separacion de Tierras RarasDokumen10 halamanProcesos de Separacion de Tierras RarasPedro Manuel Rivera CalleBelum ada peringkat

- 17 Estudio de La Reducción AluminotérmicaDokumen17 halaman17 Estudio de La Reducción AluminotérmicaCarlos Oliver MontejanoBelum ada peringkat

- Cementación CobreDokumen17 halamanCementación CobreMario Antonio Torrelio Aguilar100% (1)

- Extraccion Selectiva Liquido - Lquido de Zinc de Baños Residuales de Procesos de La Industria de La GalvatencnicaDokumen3 halamanExtraccion Selectiva Liquido - Lquido de Zinc de Baños Residuales de Procesos de La Industria de La GalvatencnicaNickPeñalozaMarquezBelum ada peringkat

- Factores Que Afectan La Seleccion Del Proceso MetalurgicoDokumen7 halamanFactores Que Afectan La Seleccion Del Proceso MetalurgicoEduardo Fernando Bernahola PortugalBelum ada peringkat

- Remocion de Sulfuro y Fosforo Desde Concentracion de Mina de Hierro Por LixiviacionDokumen12 halamanRemocion de Sulfuro y Fosforo Desde Concentracion de Mina de Hierro Por LixiviacionMauricioBelum ada peringkat

- Obtencion de SN y ZNDokumen10 halamanObtencion de SN y ZNrichard ccahuana laymeBelum ada peringkat

- Fundicion de CobreDokumen71 halamanFundicion de CobreAnonymous 7LJilJb1Mf100% (2)

- Reporte de Determinación de Manganeso en AceroDokumen9 halamanReporte de Determinación de Manganeso en AceroJerry Isaac Guerra HilarioBelum ada peringkat

- Electrólisis Del NaClDokumen17 halamanElectrólisis Del NaClKeylor MeléndezBelum ada peringkat

- II - Examen - Pirometalurgia - Laboratorio - SolucionDokumen15 halamanII - Examen - Pirometalurgia - Laboratorio - SolucionJersonPajueloCaballeroBelum ada peringkat

- El Tratamiento de Aguas Residuales de Fabricación de Pintura Por ElectrocoagulaciónDokumen21 halamanEl Tratamiento de Aguas Residuales de Fabricación de Pintura Por ElectrocoagulaciónJhonVargasBelum ada peringkat

- Resumen de LecturasDokumen9 halamanResumen de LecturasprzjeanBelum ada peringkat

- 2°da Practica Calificada de IcmDokumen23 halaman2°da Practica Calificada de IcmGeymer Silva CubasBelum ada peringkat

- Recuperación de Residuos ElectrónicosDokumen17 halamanRecuperación de Residuos ElectrónicosJaime GomezBelum ada peringkat

- Electroobtencion de Oro Con Tiourea RLMM Art-89V9N1-p14Dokumen4 halamanElectroobtencion de Oro Con Tiourea RLMM Art-89V9N1-p14milenkoyanezBelum ada peringkat

- Trabajo Completo de Paul Basombrio Contreras - Luis Miranda - Cesar RoldanDokumen11 halamanTrabajo Completo de Paul Basombrio Contreras - Luis Miranda - Cesar RoldanJOAN RODOLFO PURIS CoNDORBelum ada peringkat

- Flotacion de PolimetalicosDokumen12 halamanFlotacion de PolimetalicosaucapuriBelum ada peringkat

- METALURGIA Extractiva Del NiquelDokumen11 halamanMETALURGIA Extractiva Del NiquelMartin Chafloque BarriosBelum ada peringkat

- AVANCE TRABAJO-grupo #01Dokumen7 halamanAVANCE TRABAJO-grupo #01jhonatan salasar chavesBelum ada peringkat

- Variabilidad Geológica: Respuesta Al Proceso de MoliendaDokumen1 halamanVariabilidad Geológica: Respuesta Al Proceso de MoliendaJlreyBelum ada peringkat

- U7 Metalurgia Corrales Sofia.Dokumen17 halamanU7 Metalurgia Corrales Sofia.sofiaBelum ada peringkat

- Tratamiento Hidrometalúrgico de Borras Anódicas Con EDTADokumen8 halamanTratamiento Hidrometalúrgico de Borras Anódicas Con EDTAAnonymous yBx63qRBelum ada peringkat

- Metalurgia Del AluminioDokumen24 halamanMetalurgia Del AluminioagustinBelum ada peringkat

- Ensayo de Metalografia PDFDokumen14 halamanEnsayo de Metalografia PDFz3kl zs3bzBelum ada peringkat

- Reciclado Del CobreDokumen8 halamanReciclado Del CobreMax Sanchez DíazBelum ada peringkat

- Tendencias Tecnolgicas-Reciclado de Polvos de Horno ElctricoDokumen10 halamanTendencias Tecnolgicas-Reciclado de Polvos de Horno ElctricoJhon Barzola PalominoBelum ada peringkat

- Lixiviacion Alcalina para Extraccion de AluminioDokumen13 halamanLixiviacion Alcalina para Extraccion de AluminioLina TorresBelum ada peringkat

- Informe de PulvimetalurgiaDokumen21 halamanInforme de PulvimetalurgiaRomario Nolbert Huisa ChulloBelum ada peringkat

- RomanoMelisa C4Dokumen3 halamanRomanoMelisa C4Melisa RomanoBelum ada peringkat

- Exposicion-Nanocelulosa Alquilo AminadoDokumen23 halamanExposicion-Nanocelulosa Alquilo AminadoAnonymous p4K8WU5lXwBelum ada peringkat

- Isa 78Dokumen8 halamanIsa 78Franklin Alva ReyesBelum ada peringkat

- N° 15 Taller de InvestigaciónDokumen4 halamanN° 15 Taller de InvestigaciónJean Pool Alarcon VilaBelum ada peringkat

- Tratamiento Mineral de EspodumenoDokumen6 halamanTratamiento Mineral de Espodumenoisabel gutierrezBelum ada peringkat

- 11.1-Laboratorio #11 2021-ADokumen6 halaman11.1-Laboratorio #11 2021-AGabriel Yuri Benavides MartinezBelum ada peringkat

- Diagrama PFD Aluminio Estaño Guilcapi Villa CañarDokumen8 halamanDiagrama PFD Aluminio Estaño Guilcapi Villa CañarANDRES GUILCAPIBelum ada peringkat

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADari EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSABelum ada peringkat

- Tecnologías limpias: Medio ambiente y comercialización de mineralesDari EverandTecnologías limpias: Medio ambiente y comercialización de mineralesPenilaian: 5 dari 5 bintang5/5 (1)

- AnalfabetismoDokumen1 halamanAnalfabetismoAndreina AlejBelum ada peringkat

- Gestión de Desechos Peligrosos en EcuadorDokumen30 halamanGestión de Desechos Peligrosos en EcuadorAndreina Alej0% (1)

- APLI#1MDokumen165 halamanAPLI#1MAndreina AlejBelum ada peringkat

- AnalfabetismoDokumen1 halamanAnalfabetismoAndreina AlejBelum ada peringkat

- TRAT#RI@Dokumen10 halamanTRAT#RI@Andreina AlejBelum ada peringkat

- FN Y FNN, ReynoldsDokumen3 halamanFN Y FNN, ReynoldsAndreina AlejBelum ada peringkat

- CENT#XJDDokumen10 halamanCENT#XJDAndreina AlejBelum ada peringkat

- Problprocesosseparacion PDFDokumen45 halamanProblprocesosseparacion PDFOscar OvandoBelum ada peringkat

- Proyecto Multimedia EDITDokumen8 halamanProyecto Multimedia EDITAndreina AlejBelum ada peringkat

- Energias BiodigestorDokumen8 halamanEnergias BiodigestorChristian Negrete50% (2)

- Ejercicio 1Dokumen5 halamanEjercicio 1Andreina AlejBelum ada peringkat

- CubaDokumen22 halamanCubaAndreina AlejBelum ada peringkat

- EspectrofotometríaDokumen13 halamanEspectrofotometríaAndreina AlejBelum ada peringkat

- Ecf Aromas Del Vino 2018docxDokumen6 halamanEcf Aromas Del Vino 2018docxGloVa ValCamBelum ada peringkat

- Planes de Vuelo para Topografía Con DronesDokumen18 halamanPlanes de Vuelo para Topografía Con DronesWilliam TamayoBelum ada peringkat

- Ficha FarmacologicaDokumen2 halamanFicha FarmacologicaNathaly RodriguezBelum ada peringkat

- PGG ZId 0 PM XVP Q23 B 85Dokumen21 halamanPGG ZId 0 PM XVP Q23 B 85Alex CalleBelum ada peringkat

- Solucionario Santillana 2ESO Geografía HumanaDokumen22 halamanSolucionario Santillana 2ESO Geografía Humanamildv57% (7)

- Informe de Identificacion de Carbon, Hidrogeno, Nitrogeno y HalogenosDokumen3 halamanInforme de Identificacion de Carbon, Hidrogeno, Nitrogeno y HalogenosAlejandro RendonBelum ada peringkat

- Modelo Acta de Conformación Comité Electoral para Renovación de CDDokumen8 halamanModelo Acta de Conformación Comité Electoral para Renovación de CDGilber HuamánBelum ada peringkat

- Frecuencia de Alimentos Katito y LuDokumen3 halamanFrecuencia de Alimentos Katito y LuLucy Idrogo BarbozaBelum ada peringkat

- TESIS RECOPILACION SORIANO DDokumen4 halamanTESIS RECOPILACION SORIANO DPiero SorianoBelum ada peringkat

- Bacteriologia 2Dokumen3 halamanBacteriologia 2Jose WinstonBelum ada peringkat

- Pa 1 CompletoDokumen6 halamanPa 1 CompletoWilson RCBelum ada peringkat

- Exportacion PDFDokumen169 halamanExportacion PDFSaúl TitoBelum ada peringkat

- Practica 3 - REACCIÓN DE AUTOCATÁLISISDokumen7 halamanPractica 3 - REACCIÓN DE AUTOCATÁLISISRoberto Eduardo Quispe MamaniBelum ada peringkat

- Función de La Enfermera en La Central de EsterilizaciónDokumen28 halamanFunción de La Enfermera en La Central de EsterilizaciónWilmer Loyola Bustillos56% (9)

- Oxansil 17 PDFDokumen1 halamanOxansil 17 PDFAspro Brazil Se IglesiasBelum ada peringkat

- Educaciónhospitalariauna Aproximaciónalpensamiento Filosoficodelahospitalidad DesdelaexperienciadocenteDokumen243 halamanEducaciónhospitalariauna Aproximaciónalpensamiento Filosoficodelahospitalidad DesdelaexperienciadocenteLourdes TorresBelum ada peringkat

- Exposicion Biologia Division CelularDokumen19 halamanExposicion Biologia Division CelularSofia Lucero Aldana Tanta BarrientosBelum ada peringkat

- Cuadro Fondos Mutuos CredifondoDokumen20 halamanCuadro Fondos Mutuos CredifondoANADRIANZENQBelum ada peringkat

- Defectos de FundicionDokumen15 halamanDefectos de FundicionGRACIELA QUISPE HUAMANBelum ada peringkat

- Formulario Nelson OrtizDokumen6 halamanFormulario Nelson OrtizPUÑOYLETRA0% (1)

- Tema 4. MSDokumen75 halamanTema 4. MSSabrina RosoiuBelum ada peringkat

- So2 Vino PDFDokumen92 halamanSo2 Vino PDFRodrigo Mendez GarciaBelum ada peringkat

- Catálogo de Bridas y PortabridasDokumen14 halamanCatálogo de Bridas y PortabridasJuan Vásquez VargasBelum ada peringkat

- Papas FritasDokumen5 halamanPapas FritasLuis ToñoBelum ada peringkat

- Concepcion Delfin Oswaldo EliasDokumen7 halamanConcepcion Delfin Oswaldo EliasJesus ChavezBelum ada peringkat

- Aditivos Materiales de Construccion TextoDokumen39 halamanAditivos Materiales de Construccion TextoEmily 'BriceñoBelum ada peringkat

- #05, AGRR512, Radiación IonizanteDokumen5 halaman#05, AGRR512, Radiación IonizanteJosselyn BallesterosBelum ada peringkat

- El Ladron de Centimos - Christophe PaulDokumen561 halamanEl Ladron de Centimos - Christophe PaulSusy OcampoBelum ada peringkat

- (PDF) Manual de Instalacion Panel Tat 1060Dokumen19 halaman(PDF) Manual de Instalacion Panel Tat 1060BernalBelum ada peringkat