Control de Solido Manual

Diunggah oleh

josepcastillo2Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Control de Solido Manual

Diunggah oleh

josepcastillo2Hak Cipta:

Format Tersedia

INTRODUCCIN....................................................

....................................................... 2

ANTECEDENTES....................................................

...................................................... 3

I .- GENERALIDADES

.............................................................................

...................... 3

PARTCULAS PRESENTES EN LOS

LODOS............................................................ 6

2. OBJETIVO

.............................................................................

.................................... 7

3. METODOLOGA

.............................................................................

........................... 7

4. CONTROL DE SLIDOS

.............................................................................

............. 8

5. ESTUDIO DE LOS PROCESOS DE SEPARACIN

DE SLIDOS ......................... 9

5.1. SEPARACIN DE SLIDOS EN TEMBLORINAS

............................................... 10

5.1.1. Dispositivos tamizadores

.................................................................. 10

5.1.2. Eficiencia de los tamices

.................................................................. 11

5.1.3. Diseo de las mallas

.......................................................................

133

5.1.4. Designaciones de las mallas

........................................................... 14

5.2. SEPARACIN DE SLIDOS EN

HIDROCICLONES ...........................................

15

5.2.1. Forma de operar de los hidrociclones

............................................. 15

5.2.2. Desarenadores

.............................................................................

... 17

5.2.3. Desarcilladores

.............................................................................

.. 18

5.2.4. Limpiador de lodo

...........................................................................

18

5.3. SEPARACIN DE SLIDOS EN

DECANTADORAS CENTRIFUGAS ............... 19

5.4. DESGASIFICADORES

.............................................................................

.............. 22

5.4.1. EL DESGASIFICADOR DE VACO

........................................................... 23

5.4.2. EL DESGASIFICADOR ATMOSFRICO

.................................................... 23

5.5. RANGOS DE REMOCION DE SLIDOS DE

LOS EQUIPOS ................. 24

INTRODUCCIN

En el proceso de extraccin del petrleo se

emplean lodos de perforacin que tienen

diversas funciones. As, los tipos y cantidades

de slidos presentes en los sistemas de lodo

determinan la densidad del fluido, la viscosidad,

los esfuerzos que soporta el gel, la calidad del

revoque y el control de filtracin, as como otras

propiedades qumicas y mecnicas. Los slidos y

sus volmenes tambin afectan los costos del

lodo y del pozo, incluyendo factores como la

velocidad de penetracin (ROP), la hidrulica,

las tasas de dilucin, el torque y el arrastre, las

presiones de surgencia y pistoneo, la pegadura

por presin diferencial, la prdida de

circulacin, la estabilidad del pozo, y el

embolamiento de la barrena y del conjunto de

fondo. A su vez, estos factores afectan la vida

til de las barrenas, bombas y otros equipos

mecnicos [3].

Es necesario agregar productos qumicos,

arcillas y materiales densificantes al lodo de

perforacin para lograr varias propiedades

deseables. Los slidos perforados, compuestos

de rocas y arcillas de bajo rendimiento, se

incorporan en el lodo. Estos slidos afectan

negativamente muchas propiedades del mismo.

Sin embargo, como no es posible eliminar todos

los slidos perforados ya sea mecnicamente

o por otros medios stos deben ser

considerados como contaminantes constantes

de un sistema de lodo [3].

La remocin de slidos es uno de los ms

importantes aspectos del control del sistema de

lodo, ya que tiene un impacto directo sobre la

eficacia de la perforacin. El dinero invertido en

el control de slidos y la solucin de problemas

relacionados con los slidos perforados

representa una porcin importante de los

costos globales de perforacin. El control de

slidos es un problema constante cada da, en

cada pozo[3].

Los Beneficios del Control de Slidos[6].

Reduce al mnimo el porcentaje de slidos

indeseables.

Estabiliza la pared del pozo.

Incrementa la tasa de Penetracin. (ROP)

Incrementa la vida til de la mecha.

Optimiza los trabajos de cementacin.

Disminuye los problemas de torque y arrastre.

Reduce la dilucin.

Mejora la eficiencia de las bombas.

Disminuye los problemas de circulacin.

Reduce los costos operacionales.

La intencin de la breve introduccin anterior

es atraer la atencin hacia la importancia del

proceso de separacin en la industria . Muchas

de las soluciones a los problemas de separacin

conciernen al Ingeniero Qumico, pero existe

una gran rea de inters comn en que el

Qumico y el Ingeniero deben trabajar juntos

para llegar a obtener soluciones econmicas y

prcticas. La cooperacin entre el qumico y el

ingeniero qumico puede ser mucho ms

efectiva cuando ambas partes reconocen y

aprecian la importancia que tiene cada una de

las disciplinas en lo referente a las separaciones

qumicas. El Ingeniero Qumico necesita contar

con un conocimiento bsico de los principios de

la fisicoqumica, el fundamento en que se

apoyan la mayora de los procesos de

separacin. Por lo que respecta al qumico, ste

debe tener comprensin y capacidad de relacio-

nar los fenmenos de laboratorio a los procesos

de separacin en gran escala con operacin

econmica [4].

ANTECEDENTES

Nuestro Compromiso con el Ambiente

El desarrollo de una sociedad tecnolgica en los

Estados Unidos puede re-montarse a los

principios de la Revolucin Industrial en Europa;

desafortuna-damente, tambin lo puede ser el

gran incremento en los problemas de la

evacuacin de los residuos slidos. De hecho,

en la ltima parte del siglo XIX, las condiciones

eran tan denigrantes en Inglaterra que se

aprob un Acta de sanidad urbana en 1888,

prohibiendo arrojar residuos slidos en diques,

ros y aguas. Esto precedi en unos 11 aos a la

promulgacin de! Rivers and Harbors Act de

1899 en los Estados Unidos, que intent regular

el vertido de escombros en aguas navegables y

en los terrenos adyacentes [10].

Como la regulacin y la presin del accionista

llega a ser mayor y las sanciones por la

contaminacin del medio ambiente son de un

alto costo monetario y legal, la necesidad de

servicios de ingeniera competente nunca ha

sido ms importante. A medida que se

incrementa la preocupacin por mantener y

mejorar la calidad del ambiente y proteger la

salud humana, organizaciones de todas las

dimensiones estn volcando su atencin hacia

los impactos ambientales potenciales de sus

actividades [6].

I. GENERALIDADES

Cualesquiera que sean las circunstancias el uso

del barro fluido de perforacin resulta

esencial en la perforacin, pues sin l, los

trabajos tendran que detenerse cada pocos

metros de avance para retirar los trozos de roca

acumulados en el fondo del pozo y ms pronto

o ms temprano el pesado trpano de acero se

recalentara.

Las funciones de la inyeccin es refrigerar el

trpano, elevar a la superficie los trozos de roca

fragmentados y, con su peso hidrosttico

impedir que el agua y el gas ocluidos a presin,

en las capas que son atravesadas por la

perforacin invadan al pozo dificultando la

operacin. El barro de inyeccin puede ser tan

fluido como el agua o tan espeso como lo

requiera la operacin y permitan las

caractersticas de las bombas que lo impulsan.

A travs de las barras de sondeo se hace circular

el barro de inyeccin, un barro de composicin

especial y variable que lleva a la superficie los

fragmentos roturados de roca por el trpano los

cuales se analizan en la superficie para obtener

informacin geolgica. El barro inyectado tiene,

adems la capacidad de arrastrar la roca

triturada, la finalidad es evitar el

sobrecalentamiento del trpano, proteger las

paredes del pozo e impedir la afluencia de

lquidos provenientes de napas atravesadas

sellando las paredes del pozo.

Un pozo petrolfero no puede comenzar a

perforarse sin el agua necesaria para preparar el

barro o inyeccin que se emplear en esa tarea.

El trpano se abre paso lentamente. En la torre

hay una pesada manguera unida a la cabeza de

inyeccin. La manguera conduce el barro hasta

las barras de sondeo para que sea bombeado a

lo largo de todo el sondeo hasta el fondo del

pozo.

Cuando se encuentran rocas muy duras se hace

necesario el cambio frecuente de los trpanos.

En los pozos profundos esta operacin exige

elevar centenares de metros de barras de

sondeo. Cada seccin de barra debe ser

desenroscada, acomodada verticalmente al

costado de la torre y una vez cambiado el

trpano volverlas a acoplar y bajarlas al pozo.

La velocidad de avance de la perforacin vara

desde unos pocos metros a varios metros por

da, diferencia que depende de la dureza de las

rocas atravesadas. Las formaciones

extremadamente duras se perforan con

trpanos de diamante.

Una vez que se atraviesa la formacin

petrolfera se introducen en el pozo caeras de

acero para formar un conducto permanente.

Convenientemente cementado el entubado

evita el desmoronamiento de las paredes del

pozo como tambin filtraciones desde los

acuferos superiores.[1]

Al salir el barro a la superficie es llevado al

equipo de Control de slidos que es el proceso

de controlar la acumulacin de slidos

indeseables en un sistema de lodos. La

acumulacin de slidos tiene efectos

indeseables sobre el rendimiento del barro

fluido de perforacin y sobre el proceso de

perforacin. Las propiedades reolgicas y de

filtracin pueden hacerse difciles de controlar

cuando la concentracin de slidos de

perforacin (slidos de bajo peso especfico) se

vuelve excesiva. Los ndices de penetracin y la

vida til del trpano decrecen y los problemas

del pozo aumentan con una alta concentracin

de slidos de la perforacin. Los equipos de

control de slidos en una operacin de

perforacin deben ser manejados como una

planta de procesamiento. En una situacin

ideal, todos los slidos de la perforacin son

removidos del fluido de perforacin. Bajo

condiciones de perforacin tpicas, los slidos

de bajo peso especfico deben ser mantenidos

por debajo del 6 por ciento en volumen.[2].

El fluido de perforacin tiene un ciclo de vida el

cual tiene diversas etapas que son mencionadas

y esquematizada a continuacin[5].

Ciclo del lodo en un pozo

La mayor parte del lodo que se utiliza en una

operacin de perforacin se recircula en forma

continua:

1. El lodo se mezcla y se guarda en el foso de

lodo.

2. Una bomba lo extrae del foso de lodo y lo

enva a travs de la tubera de perforacin

directo hacia el hueco.

3. El lodo emerge de la tubera de perforacin

en la base del hueco donde la barrena de

perforacin est triturando la formacin de

roca.

4. Ahora el lodo comienza el viaje de regreso a

la superficie, arrastrando consigo los

fragmentos de roca, llamados recortes, que se

han desprendido de la formacin por accin de

la barrena .

5. El lodo sube por el espacio anular, el espacio

entra la tubera de perforacin y las paredes del

hueco. El dimetro tpico de una tubera de

perforacin es de cerca de 10 cm. En el fondo

de un pozo profundo, el hoyo puede tener 20

cm de dimetro.

6. En la superficie, el lodo viaja a travs de la

lnea de retorno del lodo, una tubera que

conduce a la zaranda vibratoria.

7. Las zarandas vibratorias consisten de una

serie de cribas vibradoras metlicas que se usan

para separar el lodo de los recortes. El lodo

gotea a travs de las cribas y regresa al foso de

lodo.

8. Los recortes de roca se deslizan por la

corredera de recortes para que se disponga de

ellos. Dependiendo de consideraciones

ambientales y de otro tipo, pueden lavarse

antes de ser desechados. Algunos de los

recortes se toman para ser examinados por los

gelogos en busca de claves sobre lo que est

sucediendo en la profundidad del pozo.

PARTICULAS PRESENTES EN LOS LODOS DE

PERFORACION

Es importante entender la manera que los

tamaos de las partculas contenidas en el lodo

d perforacin se clasifican y los tipos de slidos

que corresponden a cada categora. Las

partculas del lodo de perforacin pueden variar

desde arcillas muy pequeas ( menos de

1/25,400 pulg.) a recortes mas grandes de una

pulgada). Debido a las partculas

extremadamente pequeas las medidas estn

indicadas en micrones. Un micrn es una

millonsima parte del metro 1/1000000 m.

En la figura 2 se muestra la clasificacin de los

tamaos de las partculas

Esquema del Manual de fluidos de perforacin

baroid, control de slidos, Revisado Agosto 1,

1997. capitulo 10

La agrupacin de slidos en base al tamao

no toma en cuenta la composicin fsica del

material que se est midiendo, aunque se usen

los trminos limo y arena. Por ejemplo , las

partculas de tamao de limo pueden incluir

partculas de lutita, arena fina, carbonatos finos

y barita. Las partculas de tamao de arena

pueden incluir partculas de, lutitas, carbonatos,

recortes y materiales de perdida de circulacin,

agentes puenteantes y barita gruesa . Los

slidos coloidales incluyen la bentonita y otras

arcillas; slidos coloidales incluyen la bentonita

y otras arcillas; slidos perforados muy finos (

lutita, arena y carbonatos) y barita fina[3].

Las partculas de la barita con una variedad rica

de morfologas bien definidas se han sintetizado

usando los copolmeros doble-hidroflicos del

bloque (que consisten en un bloque solvente

hidrofilito y un bloque de atascamiento) como

modificaciones del crecimiento cristalino para

dirigir la controlada precipitacin del sulfato de

bario de solucin acuosa. Las influencias de la

variacin en funcin del grupo y la estructura

molecular de los copolmeros as como la

variacin del pH condicionan el tamao y la

morfologa de partcula fueron investigados.

Fue revelado que en presencia de copolmeros

que contienen grupos del cido carboxlico en

un pH sobre 5, las partculas obtenidas BaSO4

exhibida siempre una estructura del

nanocristalina debido al efecto grande de la

inhibicin del polianinica cadena en la

cristalizacin de la barita. Con disminuir el pH,

los aumentos del tamao de partcula

esencialmente, y la morfologa de la partcula

vara generalmente [8].

El sulfato de bario, comnmente barita, ha sido

ampliamente utilizado como un sistema modelo

para el estudio de la precipitacin inorgnica o

de la cristalizacin. Adems del uso de la barita

como llenador de los materiales de polmero y

en formulaciones farmacuticas, la

precipitacin de la barita est tambin de

significado industrial debido a su tendencia a la

escala de forma en pozos de petrleo costa

afuera[8].

El efecto de aditivos en los cidos sintticos de

la barita cristalina preparada bajo condiciones

de de cambio encontrados en los yacimientos

de perforacin costa afuera se ha estudiado

extensivamente. La adicin de difosfanatos

relacionados estereoquimicamente produce un

cambio en las caractersticas de la morfologa y

se ha demostrado ser constate para un modelo

que el ion difosfonatado sustituye dos iones

del sulfato de las molculas activas superficiales

resultado de la interferencia del inhibidor [13].

2. OBJETIVO

Estudiar las condiciones ptimas de operacin

del equipo de control de slidos indeseables, en

los Fluidos de Perforacin en la sonda de

Campeche

3. METODOLOGA

Se llevar a cabo una recopilacin de

bibliografa referente a la operacin de equipos

y nuevas tcnicas empleadas para mejorar el

proceso de separacin de slidos indeseables

del fluido de perforacin, con esta informacin

se proceder al anlisis y desarrollo de la propia

tecnologa (adecuada a las condiciones del pas)

que permita el fin buscado.

Se estudiarn los mecanismos de separacin, las

caractersticas de diseo, las condiciones

especficas de operacin, as como las diversas

modalidades de uso de los equipos empleados

para el control de slidos. Enfocndose el

estudio al comportamiento en Mallas,

Hidrociclones y Centrfugas (con lo que se

involucra "temblorinas", desarenadores,

desarcilladores, recuperadores de barita y

limpiadores de lodo).

4. CONTROL DE SLIDOS.

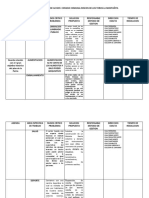

Figura de la Planta de control de slidos de la

compaa derrick

Es el trmino utilizado en la actividad petrolera

para describir el proceso de remover partculas

slidas del fluido que circula durante la

operacin de perforacin, de manera que este

fluido, "barro o lodo", pueda volver a utilizarse

sin causar daos al hoyo de perforacin o a los

equipos de bombeo. El control de slidos es la

funcin ms importante por realizar en el

tratamiento del lodo. Es un mecanismo

preventivo, que consiste en mantener al

mnimo los slidos no reactivos de formacin.

Es por eso que representa una tarea difcil, pero

necesaria. Un control efectivo de slidos

mantiene la calidad del lodo y reduce los

problemas en las operaciones, lo cual significa a

corto plazo ahorros en los costos operacionales

[6].

Los separadores mecnicos del abono se

utilizan conjuntamente con los sistemas de

gestin de desechos para los propsitos

mltiples.

Uno de los mtodos de control de slidos es el

uso de equipos mecnicos de remocin de

slidos. Otro mtodo, la dilucin, se trata ms

adelante en este captulo. Los equipos que

remueven slidos mecnicamente se pueden

clasificar en dos grupos principales:

Dispositivos tamizadores

Dispositivos de separacin centrfuga

La Tabla 10-2 identifica los tamaos de

partculas (en micrones) que el equipo puede

remover.

[

1] ] Manual de fluidos de perforacin baroid,

control de slidos, Revisado Agosto 1, 1997.

capitulo 10

5. ESTUDIO DE LOS PROCESOS DE

SEPARACIN DE SLIDOS.

Antes de comenzar con los equipos de control

de slidos es indispensable mencionar un

equipo auxiliar a este que es el tanque de

asentamiento o presa. Los tanques de

asentamiento casi nunca son usados en las

operaciones modernas de perforacin; sin

embargo, pueden ser usados de vez en cuando.

La proporcin de slidos que se depositan en

los tanques de asentamiento o las trampas de

arena depende de: (1) el tamao, la forma y la

gravedad especfica de las partculas; (2) la

densidad del fluido de perforacin; (3) la

viscosidad del fluido de perforacin;(4) el tipo

de rgimen de flujo del fluido; y (5) el tiempo de

estancia en el tanque. De acuerdo con la ley de

Stokes, la sedimentacin eficaz de los slidos

slo puede lograrse cuando el fluido tiene un

flujo laminar.

Las velocidades de sedimentacin pueden ser

aumentadas flujo tapn o flujo turbulento, la

sedimentacin de slidos es mnima, ya que

slo las partculas muy grandes tienden a

sedimentarse. En un equipo de perforacin con

zarandas de capacidad inferior, una trampa de

arena o un tanque de asentamiento eliminar

algunos de estos slidos perforados de gran

tamao. La mayora de las zarandas modernas

eliminarn los slidos de tamao de arena y

ms grandes sin necesitar el uso de trampas de

arena y/o tanques de asentamiento. La

capacidad del equipo de control de slidos es

determinada por el volumen de lodo que ste

puede procesar y la cantidad y el tamao de los

slidos que puede eliminar [3].

La teora de DLVO, sin embargo, predice

tambin los potenciales del nter partculas que

demuestran dos mnimos de diversas

profundidades separadas por una barrera

energa. Por lo tanto, dos diversa clases de

enlaces, los primarios y secundarios, se puede

formar y se debe tratar por separado. En el

actual trabajo, este comportamiento fue puesto

en ejecucin considerando enlaces con diversas

probabilidades de la desintegracin [12].

Se incluir el estudio de los siguientes

componentes: temblorina, hidrociclones

(desarenadores, desarcilladores, limpiadores de

lodo), decantadora centrfuga y desgasificador

[1].

Aunque el desgasificador no elimina slidos, se

incluye en el anlisis para fines de balance de

materia posteriores [1].

5.1. SEPARACIN DE SLIDOS EN

TEMBLORINAS

Figuras del manual de derrick company

El proceso de separacin en el equipo de

control de slidos comienza en las mallas o

cribas (conocidas como temblorinas) colocados

a la salida del pozo. El mecanismo de separacin

en este equipo se conoce como cernido [11].

Dichos recortes son eliminados en orden

progresivo de tamao a lo largo de todo el

equipo de control. Las temblorinas son lo

primero con lo que se encuentra el lodo al

retornar del pozo. Este equipo consta de una o

ms mallas vibratorias que cierne los recortes

ms gruesos y los desecha [11].

5.1.1. DISPOSITIVOS TAMIZADORES.

El dispositivo separador ms comn es una

zaranda, que contiene uno o ms tamices

vibratorios que el lodo atraviesa a medida que

circula fuera del pozo. Las zarandas se clasifican

en zarandas de movimiento circular/elptico o

lineal [1].

Zaranda de movimiento circular/elptico.

La zaranda de movimiento circular, la cual es un

tipo de zaranda ms antigua en el mercado y

produce generalmente la fuerza centrfuga, o

fuerza G, ms baja [3].

La zaranda de movimiento elptico, la cual es

una versin modificada de la zaranda de

movimiento circular, en la cual se levanta el

centro de gravedad por encima de la cubierta y

se usan contrapesos para producir un

movimiento oviforme cuya intensidad y

desplazamiento vertical varan a medida que los

slidos bajan por la cubierta[3].

Esta zaranda emplea rodillos elpticos que

generan un movimiento circular de vaivn para

obtener una mejor remocin de slidos a travs

de los tamices [1].

Zaranda de movimiento lineal.

La zaranda de movimiento lineal, la cual utiliza

dos motores de movimiento circular montados

en la misma cubierta. Los motores estn

configurados para rotaciones contrarias para

producir una fuerza G descendente y una fuerza

G ascendente cuando las rotaciones son

complementarias, pero ninguna fuerza G

cuando las rotaciones son contrarias. La fuerza

G de la mayora de las zarandas de movimiento

lineal vara aproximadamente de 3 a 6 [3].

Este colador emplea un movimiento de vaivn

recto hacia adelante y atrs para mantener el

fluido circulando a travs de las mallas [1].

5.1.2. EFICIENCIA DE LOS TAMICES

Dos factores que determinan la eficiencia de un

tamiz son la finura de la malla y el diseo [1].

. Finura de la malla.

El tamao de las aberturas de tamiz determina

el tamao de las partculas que un tamiz puede

remover. La malla es el nmero de aberturas

por pulgada lineal medidas desde el centro del

alambre. Por ejemplo, un tamiz de malla

oblonga 70 por 30 (abertura rectangular) tiene

70 aberturas a lo largo de una lnea de una

pulgada en un sentido, y 30 aberturas a lo largo

de una lnea de una pulgada perpendicular a la

primera. Las medidas reales de separacin las

determinan factores tales como la forma de las

partculas, viscosidad del fluido, ndices de paso,

y cohesin de las partculas [1].

figura del manual de derrick company

Algunos lodos pueden formar una pelcula de

alta tensin superficial sobre los alambres de la

malla y reducir el tamao efectivo de aberturas

de la malla. Las Tablas 10-3 y 10-4 dan las

especificaciones para diferentes tamaos de

criba y formas de mallas [1].

tablas del manual de MI SWACO

Actualmente hay muchos tipos de mallas

disponibles, cuyos rendimientos son variables.

Por ejemplo, una malla cuadrada de malla 100

elimina 100% de las partculas ms grandes que

140 micrones, mientras que una malla con

entramado en sndwich de malla 100 de alto

caudal elimina 95% de las partculas ms

grandes que 208 micrones. El rendimiento de

esta malla con entramado en sndwich es

aproximadamente igual al rendimiento de una

malla cuadrada solamente de malla 70. La

seleccin de la malla se basa frecuentemente en

la experiencia anterior, la cual debera ser

combinada con el conocimiento de las

diferentes mallas y sus diferencias de diseo y

capacidad [3].

5.1.3. DISEO DE LAS MALLAS.

Las mallas estn disponibles en diseos bi- y tri-

dimensionales.

Las mallas bidimensionales se pueden clasificar

en:

Mallas de paneles, con dos o tres capas

unidas en cada lado por una tira de una pieza en

gancho doblada en dos.

Mallas de chapas perforadas, con dos o

tres capas unidas a una chapa metlica

perforada que proporciona sostn y es fcil de

reparar.

Las mallas tridimensionales son mallas de chapa

perforada con una superficie corrugada que

corre paralelamente al flujo del fluido. Esta

configuracin proporciona mayor rea de

separacin que la configuracin de la malla

bidimensional. Los diferentes tipos de mallas

tridimensionales son:

Pirmide

Meseta

Manual de perforacin de MI SWACO

5.1.4. DESIGNACIONES DE LAS MALLAS.

La API (RP13E) recomienda que todas las mallas

sean rotuladas con el nombre de la malla,

potencial de separacin y capacidad de flujo.

Los rtulos opcionales de mallas incluyen el

nmero de tamiz U.S., relacin entre

dimensiones, y la transmitancia. La Tabla 10-5

ilustra cmo se pueden rotular las mallas

usando todos los descriptores [1].

tabla Manual de perforacin de baroid

5.2 SEPARACIN DE SLIDOS EN

HIDROCICLONES

Figura del derrick company

Los hidrociclones son dispositivos fsicos que

consisten de un recipiente en forma de cono

con una entrada lateral y dos salidas opuestas.

Las salidas de los hidrociclones estn una en la

parte superior y otra en la parte inferior del

cono. La Figura I.2 muestra la geometra general

de un hidrocicln. El mecanismo de separacin

en hidrociclones se conoce como centrifugado.

Dicho mecanismo se describe a continuacin

[11].

5.2.1. FORMA DE OPERACIN DE LOS

HIDROCICLONES.

Los hidrociclones, clasificados como

desarenadores o desarcilladores, son

dispositivos cnicos de separacin de slidos en

los cuales la energa hidrulica se convierte en

fuerza centrfuga. El lodo es alimentado

tangencialmente por una bomba centrfuga a

travs de la entrada de alimentacin al interior

de la cmara de alimentacin. Las fuerzas

centrfugas as desarrolladas multiplican la

velocidad de decantacin del material de fase

ms pesado, forzndolo hacia la pared del cono.

Las partculas ms livianas se desplazan hacia

adentro y arriba en un remolino espiral hacia la

abertura de rebasamiento de la parte superior.

La descarga por la parte superior es el

sobreflujo o efluente; la descarga de la parte

inferior es el flujo inferior. El flujo inferior debe

tomar la forma de un rociado fino con una ligera

succin en el centro. Una descarga sin succin

de aire es indeseable. La Figura 10-4 ilustra el

proceso del hidrocicln. Las medidas de los

conos y la presin de la bomba determinan el

corte obtenido. Las presiones menores dan por

resultado una separacin ms gruesa y

capacidad reducida. La Figura 10-5 muestra el

corte equivalente de tamao de partculas (en

micrones) de

conos de distintos dimetros [1].

Manual de perforacin de baroid

La cabeza hidrosttica est relacionada con la

presin de la siguiente manera: Cabeza

hidrosttica (pies) = Presin (psi)/[0,52 x peso

del lodo (lb/gal)] Muchos hidrociclones

(consultar el fabricante) estn diseados para

aproximadamente 75 pies de cabeza

hidrosttica en el mltiple de admisin. Como el

peso del lodo es un factor en la ecuacin que

antecede, la presin requerida para producir la

cabeza hidrosttica apropiada vara con el peso

del lodo. La cabeza hidrosttica debe ser

medida en el mltiple de admisin, ya que

disminuir entre la bomba y el mltiple del

hidrocicln. Una cabeza hidrosttica inadecuada

resultar en el procesamiento de volmenes

ms pequeos de lodo y un punto de corte ms

alto del que se desea obtener. Por ejemplo,

cuando la cabeza hidrosttica es de 45 pies en

vez de 75 pies, un hidrocicln de 4 pulgadas

slo procesar 40 gpm en vez de 50 gpm, y el

punto de corte ser de 55 micrones en vez de

15 micrones [3].

Manual de perforacin de Baroid.

Los hidrociclones pueden ser desarenadores o

desarcilladores.

El tamao y el nmero de hidrociclones

requeridos variarn segn la aplicacin. Los

desarenadores son generalmente hidrociclones

de 6 pulgadas o ms; comnmente se usan dos

hidrociclones de 12 pulgadas. En general, los

deslimadores usan hidrociclones de 4 a 6

pulgadas, siendo comn que se usen 12 o ms

hidrociclones de 4 pulgadas. Los eyectores de

arcilla o micro ciclones usan hidrociclones de 2

pulgadas, siendo comn que se usen 20

hidrociclones de 2 pulgadas. La capacidad de

procesamiento depende del tamao del

hidrocicln; por lo tanto, para un volumen

determinado, se usar un mayor nmero de

pequeos hidrociclones que de grandes

hidrociclones [3].

5.2.2. DESARENADORES.

Se necesita usar un desarenador para impedir la

sobrecarga de los deslimadores. En general se

usa un hidrocicln de 6 pulgadas de dimetro

interior (DI) o ms grande, con una unidad

compuesta de dos hidrociclones de 12 pulgadas,

cada uno de los cuales suele tener una

capacidad de 500 gpm. Los grandes

hidrociclones desarenadores tienen la ventaja

de ofrecer una alta capacidad volumtrica

(caudal) por hidrocicln, pero tienen el

inconveniente de realizar grandes cortes de

tamao de partcula comprendidos en el rango

de 45 a 74 micrones [3].

Los desarenadores se componen de una batera

de conos de 6 ms pulgadas. Aunque los

desarenadores pueden procesar grandes

volmenes de lodo por un cono nico, el

tamao mnimo de partculas que se puede

remover est en la gama de los 40 micrones

(con conos de 6 pulgadas) [1].

5.2.3. DESARCILLADORES.

Generalmente un gran volumen de fluido y

tienen un punto de corte preciso que es ms

conveniente, Un hidrocicln de 4 pulgadas bien

diseado y operado correctamente tendr un

punto de corte D 90 de aproximadamente 40

micrones. Como la barita cae dentro del mismo

rango de tamaos que el limo, tambin ser

separada del sistema de lodo por un

deslimador. Por este motivo, los deslimadores

se usan muy poco en los lodos densificados de

ms de 12,5 lb/gal [3].

Los desarcilladores se componen de una batera

de conos de 4 pulgadas o menos. Dependiendo

del tamao del cono se puede obtener un corte

de tamao de partculas de entre 6 y 40

micrones [1].

Aun cuando los hidrociclones son efectivos para

remover los slidos de un fluido de perforacin,

su uso no se recomienda para fluidos que

contengan cantidades grandes de materiales

ponderados o lodos que tengan costosas fases

de fluido. Cuando los hidrociclones son usados

con estos fluidos, no solamente sern

removidos los slidos de perforacin

indeseables, sino tambin el material

densificante juntamente con el fluido base, lo

que puede alcanzar un costo prohibitivo [1].

5.2.4. LIMPIADOR DE LODOS.

El limpiador de lodo es un dispositivo de

separacin de slidos que rene un

desarcillador y un dispositivo cribador. El

limpiador de lodo remueve los slidos por

medio de un proceso de dos etapas. Primero, el

fluido de perforacin es procesado por el

desarcillador. Segundo, la descarga del

desarcillador es procesada por una zaranda de

alta energa y de malla fina. Este mtodo de

remocin de slidos es recomendado para

lodos que contengan considerables cantidades

de materiales densificantes o que tengan

costosas fases de fluidos [1].

Un limpiador de lodo es bsicamente un

deslimador montado sobre una zaranda de

malla vibratoria generalmente 12 o ms

hidrociclones de 4 pulgadas sobre una zaranda

de alta energa con malla de entramado muy

fino , el limpiador de lodo procesa el lodo a

travs del deslimador y luego separa la descarga

a travs de una zaranda de malla fina. El lodo y

los slidos que pasan a travs de la malla

(tamao de corte variable segn el entramado

de la malla) son guardados y los slidos ms

grandes retenidos por la malla son desechados

[3].

Nota: Cuando se est recuperando material

ponderado con un limpiador de lodo, hay que

tener en cuenta que todos los slidos finos que

pasen por la criba del limpiador son tambin

retenidos en el lodo. Con el tiempo, este

proceso puede conducir a una acumulacin de

slidos finos [1].

5.3. SEPARACIN DE SLIDOS EN

DECANTADORAS CENTRIFUGAS

Una decantadora centrfuga es un dispositivo

que consiste de un recipiente en forma de cono

con entrada central a lo largo del eje del cono y

salidas para slidos y lquido coloidal. Las salidas

de la decantadora centrfuga estn en el

extremo final del cono (para los slidos) y en el

extremo inicial del cono (para el liquido). La

Figura 11 muestra la geometra general de una

decantadora centrfuga. El mecanismo de

separacin en las centrifugas se conoce como

centrifugado. Dicho mecanismo se describe a

continuacin [11].

Como con los hidrociclones, las centrfugas de

tipo decantador aumentan las fuerzas que

causan la separacin de los slidos al aumentar

la fuerza centrfuga. La centrfuga decantadora

(ver la Figura 11) se compone de un tazn

cnico de acero horizontal que gira a una gran

velocidad, con un tornillo transportador

helicoidal en su interior. Este tornillo

transportador gira en la misma direccin que el

tazn exterior, pero a una velocidad

ligeramente ms lenta. La alta velocidad

rotacional fuerza los slidos contra la pared

interior del tazn y el tornillo transportador los

empuja hacia el extremo, donde son

descargados. El lodo entero es bombeado

dentro del husillo hueco del tornillo

transportador, donde es expulsado hacia

afuera, formando un anillo de lodo llamado

estanque [3].

Las centrfugas son capaces de realizar un punto

de corte agudo. El punto de corte ideal es el

tamao de partcula al cual todas las partculas

ms grandes son separadas y todas las

partculas ms finas son retenidas. Sin embargo,

esto no es posible, por lo tanto se debe tomar

en cuenta el porcentaje real indicado del punto

de corte (nmero D) al comparar las

caractersticas de rendimiento de las

centrfugas. Un D 95 indica que, en base al peso,

95% de todas las partculas ms grandes que el

tamao micromtrico D 95 sern eliminadas.

Los fabricantes usan varios nmeros D,

incluyendo D 50 , D 84 , D 90 y D 95 . Adems,

en un lodo de perforacin densificado con

slidos que tienen diferentes gravedades

especficas, el punto de corte puede referirse

solamente a las partculas que tienen la ms

alta gravedad especfica por ejemplo la barita

[3].

Figura .Manual de perforacin de MI SWACO

En los fluidos de perforacin densificados, se

suele usar una centrfuga para la recuperacin

de barita. La centrfuga est configurada para

separar principalmente la barita, devolvindola

al sistema, mientras desecha la fase lquida que

contiene los slidos finos y coloidales

perjudiciales. El volumen de lquido desechado

es reemplazado por una dilucin lquida o un

nuevo volumen [3].

El FHD es virtualmente imposible embalar

apagado. La unidad detecta el esfuerzo de

torsin excesivo y lo apag temporalmente la

bomba de alimentacin. Si el esfuerzo de

torsin contina aumentando, la unidad alza

automticamente la velocidad del

transportador al claro slidos. El esfuerzo de

torsin cae una vez a un llano seguro, los

recomenzar de la bomba de alimentacin

automticamente. Si el transportador se atora

con un objeto de gran tamao, la unidad cierra

y da vuelta automticamente apagado. El

sistema hidrulico se protege con las vlvulas

de descarga de presin de la sobrecarga. Como

medida de seguridad adicional, todas las

unidades estn atado con cables con un

interruptor cerrado

vibracin y un aceite bajo/de alta temperatura

cierre el interruptor.

la velocidad del tazn de fuente se puede

ajustar mientras que la unidad esta operando

[7].

5.4. DESGASIFICADORES.

Figura del manual de derrick company

Aunque los desgasificadores no remueven

slidos, se incluye una breve descripcin de su

funcionamiento, dado que operan dentro del

equipo de control de slidos.

Debido a la contaminacin que sufre el lodo de

perforacin con gas proveniente de las

formaciones atravesadas, es necesario contar

con dispositivos que permitan eliminar este gas.

Tales dispositivos son los desgasificadores.

Existen bsicamente dos tipos de

desgasificadores.

5.4.1. EL DESGASIFICADOR DE VACIO.

Aquellos que remueven el gas mediante la

aplicacin de vaco al lodo de perforacin. Los

diseos de estas unidades son variables,

algunos relacionan ms de un vaco, otros

relacionan una combinacin de agitacin-vaco

o fuerza centrfuga para remover el gas [11].

5.4.2. EL DESGASIFICADOR ATMOSFERICO.

El tipo atmosfrico relaciona solamente una

fuerza, ya sea centrfuga, o bien, una de

agitacin. Debido a que estos no aplican vaco

para arrojar el fluido de perforacin a la unidad,

es necesario contar con bombas centrfugas que

lo operen [11].

Uno de los principales problemas es que la

descarga est arriba de la superficie del lodo y

esto puede provocar que se acarree oxgeno

dentro del fluido.

En algunos casos no son necesarios los

desgasificadores. Esto es, si las burbujas

generadas varan de 0.25 a 1 pulgada de

dimetro, entonces estas tendrn una fuerza de

flotacin suficiente para ir a la superficie del

tanque por s solas. En caso de que el tamao

de las burbujas sea del orden de 1/32 pg. o

menor entonces ser necesario emplear el

desgasificador para eliminarlas [11].

Los mecanismos de funcionamiento de los

diferentes desgasificadores para acelerar la

separacin del gas que ha contaminado al lodo

de perforacin son (a) turbulencia, (b)

formacin de una capa delgada de lodo y (c)

formacin de vaco.

El primer mtodo provoca el movimiento

catico del lodo, ocasionando que las burbujas

vayan a la superficie para romperse.

En el segundo mtodo se extiende el lodo en

una capa delgada sobre un plato o serie de

platos o conos con la finalidad de reducir la

distancia que tiene que viajar la burbuja de gas

para llegar a la superficie. [11]

En el tercer mtodo el fluido de perforacin se

somete a un vaco, mejorando la separacin del

gas, provocando la expansin de las burbujas de

gas y por tanto el ascenso con mayor rapidez a

la superficie.

Los desgasificadores atmosfricos requieren

turbulencia para la separacin, mientras que los

de vaco emplean los tres mecanismos

anteriores. Adems, los desgasificadores de

vaco son en general ms eficientes que los

atmosfricos.

5.5. RANGOS DE REMOCION DE SLIDOS DE

LOS EQUIPOS.

Los rangos de remocin de slidos en los

diferentes equipos son:

1. Las temblorinas remueven

material grueso en el rango de 100 a 175

para un tamao de instalacin adecuado. En

temblorinas de alto rendimiento se remueven

slidos de unas 74.

2. El desarenador con conos de 8 a

12 pg puede remover material de unas 70 y

cerca del 50% de todo el material en el rango

de 15 a 20.

3. El desarcillador remueve

material en el rango de 30 a 50, con conos

adecuados que pueden ser de 4 a 5 pg.

4. Los Microconos remueven

material en el rango 10 a 15, con conos de 2

pg

5. Limpiadores de Lodo (Mud

Cleaner): remueve slidos en un rango de 3 a

10.

6. Centrfuga: remueve slidos en

un rango 5 a 15.

Anda mungkin juga menyukai

- Agenda ConcretaDokumen5 halamanAgenda Concretajosepcastillo2Belum ada peringkat

- Plano Mayaral 2023Dokumen6 halamanPlano Mayaral 2023josepcastillo2Belum ada peringkat

- Guayabo MotolitoDokumen1 halamanGuayabo Motolitojosepcastillo2Belum ada peringkat

- Formato Censo NuevoDokumen34 halamanFormato Censo Nuevojosepcastillo2Belum ada peringkat

- Censo Emprendedores, Arboles Frutales y Criaderos de Animales Rincon de Los Toros La MontañitaDokumen4 halamanCenso Emprendedores, Arboles Frutales y Criaderos de Animales Rincon de Los Toros La Montañitajosepcastillo2Belum ada peringkat

- Matriz de Riesgo PinturaDokumen2 halamanMatriz de Riesgo Pinturajosepcastillo2Belum ada peringkat

- Para ProyectoDokumen1 halamanPara Proyectojosepcastillo2Belum ada peringkat

- Pollos MuchachosDokumen6 halamanPollos Muchachosjosepcastillo2Belum ada peringkat

- Plan de Siembra San MateoDokumen2 halamanPlan de Siembra San Mateojosepcastillo2Belum ada peringkat

- Proyecto I DanielDokumen20 halamanProyecto I Danieljosepcastillo2Belum ada peringkat

- 3-Resumen Del Censo DemograficoDokumen1 halaman3-Resumen Del Censo Demograficojosepcastillo2Belum ada peringkat

- ART Sersunorca Morichal.Dokumen4 halamanART Sersunorca Morichal.josepcastillo2Belum ada peringkat

- Agenda Concreta 20022-1Dokumen5 halamanAgenda Concreta 20022-1josepcastillo2Belum ada peringkat

- Proyecto de Adecuacion Tecnologica en Los Equipos de Elaboracion de Artesania en MaderaDokumen8 halamanProyecto de Adecuacion Tecnologica en Los Equipos de Elaboracion de Artesania en Maderajosepcastillo2Belum ada peringkat

- Cronograma de Siembra San MateoDokumen1 halamanCronograma de Siembra San Mateojosepcastillo2Belum ada peringkat

- Contabilidad An Republica 6D2020Dokumen48 halamanContabilidad An Republica 6D2020josepcastillo2Belum ada peringkat

- FORMATO LISTAS AdiDokumen33 halamanFORMATO LISTAS Adijosepcastillo2Belum ada peringkat

- Nutricion CafetarlesDokumen10 halamanNutricion Cafetarlesjosepcastillo2Belum ada peringkat

- Fertilizantes QuímicosDokumen17 halamanFertilizantes Químicosjosepcastillo2Belum ada peringkat

- FICHA LAM PIE DE LUCHA en WordDokumen3 halamanFICHA LAM PIE DE LUCHA en Wordjosepcastillo291% (11)

- La Ciencia Política en Venezuela - Fortalezas Pasadas y Vulnerabilidades PresentesDokumen18 halamanLa Ciencia Política en Venezuela - Fortalezas Pasadas y Vulnerabilidades Presentesjosepcastillo2Belum ada peringkat

- Ficha Lam Pie de Lucha en WordDokumen3 halamanFicha Lam Pie de Lucha en Wordjosepcastillo2100% (2)

- Barra de Título de WordDokumen6 halamanBarra de Título de Wordjosepcastillo2100% (2)

- Power PointDokumen7 halamanPower Pointjosepcastillo2Belum ada peringkat

- Descripción de La ComunidadDokumen14 halamanDescripción de La Comunidadjosepcastillo2Belum ada peringkat

- Logro de Los ParticipanteDokumen2 halamanLogro de Los Participantejosepcastillo2Belum ada peringkat

- Requisitos Proyecto 2011 FundacomunalDokumen5 halamanRequisitos Proyecto 2011 Fundacomunaljosepcastillo2Belum ada peringkat

- Guia N°3 Excel Curso OnlineDokumen5 halamanGuia N°3 Excel Curso Onlinejosepcastillo2Belum ada peringkat

- Tema 4Dokumen5 halamanTema 4josepcastillo2Belum ada peringkat

- Quimica Aplicada - EstequiometriaDokumen5 halamanQuimica Aplicada - EstequiometriaVitale Esiuqa AllacBelum ada peringkat

- Trabajo Final de TermodinamicaDokumen24 halamanTrabajo Final de TermodinamicaAndres Felipe Castaneda VinascoBelum ada peringkat

- Introducción A La Meteorología y ClimatologíaDokumen22 halamanIntroducción A La Meteorología y ClimatologíaTatiana Orduz UltengoBelum ada peringkat

- Guia 8Dokumen7 halamanGuia 8Saymi GaiborBelum ada peringkat

- Seminario Lionel Viel 2019Dokumen58 halamanSeminario Lionel Viel 2019Lionel VielBelum ada peringkat

- Sol Problemas Tema 6 PDFDokumen8 halamanSol Problemas Tema 6 PDFjmarfilaBelum ada peringkat

- Destilacion A Presion ReducidaDokumen5 halamanDestilacion A Presion ReducidaJhovani FrancoBelum ada peringkat

- 4.0 Gestión de Residuos Peligrosos y HospitalariosDokumen12 halaman4.0 Gestión de Residuos Peligrosos y HospitalariosNabila FekyBelum ada peringkat

- Cristalizacion de SalmuerasDokumen5 halamanCristalizacion de SalmuerasYulissa AmpueroBelum ada peringkat

- COBERTURA TR4 - 36 MMDokumen1 halamanCOBERTURA TR4 - 36 MMzona.walter21Belum ada peringkat

- Resistencia Del Mortero Sustituyendo Cemento Por Cenizas de Caña de Azúcar y Polvo de Almeja-Chimbote-Ancash-2021Dokumen56 halamanResistencia Del Mortero Sustituyendo Cemento Por Cenizas de Caña de Azúcar y Polvo de Almeja-Chimbote-Ancash-2021JimHoyosDiazBelum ada peringkat

- PRACTICA 01 - Actividad Enzimatica de La AmilasaDokumen4 halamanPRACTICA 01 - Actividad Enzimatica de La AmilasaLeysiBelum ada peringkat

- Sustancias. Aleaciones. Materia. Compuestos QuímicosDokumen12 halamanSustancias. Aleaciones. Materia. Compuestos Químicosmiguelair_Belum ada peringkat

- 7 Eficiencia de Un Proceso de Combustion PDFDokumen4 halaman7 Eficiencia de Un Proceso de Combustion PDFComercial OchoBelum ada peringkat

- Practica No. 3 - Potencial ElectricoDokumen6 halamanPractica No. 3 - Potencial ElectricoJT. JOEBelum ada peringkat

- Lab 3. Medicion de Caudal Con Aforador RBCDokumen3 halamanLab 3. Medicion de Caudal Con Aforador RBCAndrea GFloresBelum ada peringkat

- Taller 1. Generalidades BioquímicaDokumen8 halamanTaller 1. Generalidades BioquímicamarianoBelum ada peringkat

- TALLER MAQUINARIA Y EQUIPO v1Dokumen5 halamanTALLER MAQUINARIA Y EQUIPO v1Yulieth FCBelum ada peringkat

- Informe de Laboratorio Mecánica de FluidosDokumen3 halamanInforme de Laboratorio Mecánica de FluidosHillary NewballBelum ada peringkat

- Cinetica de La Produccion de CuSO4Dokumen13 halamanCinetica de La Produccion de CuSO4Rafael Sepúlveda MolinaBelum ada peringkat

- Gastón Gaete Coddou-APUNTES-DE-CLIMATOLOGIA-E-HIDROGRAFIA-version-corregidaDokumen127 halamanGastón Gaete Coddou-APUNTES-DE-CLIMATOLOGIA-E-HIDROGRAFIA-version-corregidaritaycesarBelum ada peringkat

- Lab. de CentroidesDokumen30 halamanLab. de CentroidesSANTOS HUAMAN MAVEL100% (1)

- Libro Laser Capitulo 1Dokumen25 halamanLibro Laser Capitulo 1Ricardo JimenezBelum ada peringkat

- Práctica 8 QoiiDokumen4 halamanPráctica 8 QoiiLuis SeijasBelum ada peringkat

- Laboratorio Virtual de FuerzasDokumen4 halamanLaboratorio Virtual de FuerzasDuvan VillarragaBelum ada peringkat

- Nociones de QuimicaDokumen5 halamanNociones de Quimicaleoto78Belum ada peringkat

- Propiedades Coligativas Base-AcidoDokumen55 halamanPropiedades Coligativas Base-AcidoLupita MéndezBelum ada peringkat

- Binder 1444Dokumen76 halamanBinder 1444Jorge MoscosoBelum ada peringkat

- Informe de Laboratorio 2 Pendulo Fisico Fic UniDokumen8 halamanInforme de Laboratorio 2 Pendulo Fisico Fic UniEmely LázaroBelum ada peringkat

- Fichas Técnicas SoldaduraDokumen1 halamanFichas Técnicas SoldaduraJavier Franshesco Muñoz SalinasBelum ada peringkat