Aceros H

Diunggah oleh

yencami0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

58 tayangan7 halamanJudul Asli

Aceros H.docx

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

58 tayangan7 halamanAceros H

Diunggah oleh

yencamiHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 7

Aceros H: Aceros para trabajo en caliente

Se caracterizan por resistir el ablandamiento a prolongadas y altas temperaturas.

Se clasifican en tres grupos:

- Aceros de Cromo para trabajo en caliente.

- Aceros de Tungsteno para trabajo en caliente.

- Aceros de Molibdeno para trabajo en caliente.

Generalmente los aceros con Tungsteno y Molibdeno son mejores. Los tres tipos de aceros poseen

las siguientes caractersticas:

- Resistencia a la deformacin a altas temperaturas de trabajo:

- Resistencia al choque: Alta resistencia a choques trmicos y mecnicos, debido a su alta

tenacidad. Por esta razn el porcentaje de carbono se mantiene en bajos o medios niveles.

- Resistencia al desgaste o erosin de alta temperatura: para que posean un alarga vida til,

se mejora en aleaciones y microestructuras con alta dureza en caliente pero baja

resiliencia.

- Resistencia a la distorsin por tratamiento trmico: durante la produccin deben evitarse

distorsiones y cambios dimensionales drsticos; aceros de mayor aleacin, los cuales se

endurecen con enfriamiento al aire, son los que presentan mejor resistencia a la

deformacin.

- Maquinabilidad:

- Resistencia a la fatiga trmica:

Temperaturas de trabajo sin deformarse:

Aceros al carbono y de bajo aleacin: hasta 230C

Aceros de Cromo para trabajo en caliente: hasta 425C

Aceros de Tungsteno para trabajo en caliente: 620C

Para lneas de trabajo en la cuales sea necesario un sistema de enfriamiento para evitar el

ablandamiento excesivo, es recomendable utilizar aceros con cromo, ya que posee la mayor

resistencia a agrietarse.

Tratamiento Trmico:

Al poseer altas temperaturas de austenizacin, es recomendable realizar tres precalentamientos a

400C, 650C, a 900C. Es recomendable tambin realizar un bao entre 500 y 600C.

Despus del temple se recomienda realizar mltiples revenidos a temperaturas menores de 600C,

pero adems se debe realizar un precalentamiento entre 600 y 650C

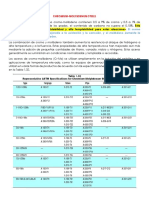

Tabla 1. Propiedades comparativas para algunos aceros tipo H.

Aceros al cromo para trabajos en caliente:

Utilizados para forja y para colada por presion presin, para el aluminio, zinc y magnesio; estos

tambin se caracterizan por poseer alta resiliencia y resistencia al choque, pero su dureza a alta

temperatura es baja. Ademas de que es endurecible al aire.

The chromium hot-work steels are usually double

tempered to working hardness in the range of 44 to

50 HRC.

Para este tipo de aceros, las temperatura de inicio de tranformacion de la martensita es alta.

Ilustracin 1. Efecto del revenido en el cambio de las dimensiones.

Aceros base Tungsteno para trabajo en caliente: Histricamente fue el primer acero tipo H,

utilizado. Contiene de 9-19% de W, bajo porcentaje de carbono y moderadas cantidades de cromo

y vanadio.

Posee la mayor dureza de trabajo a altas temperaturas, excelente resistencia al ablandamiento.

Posee baja resiliencia y alta siceptibilidad a sufrir una fractura frgil, posee menor resisteniia al

impacto en comparacon con los de cromo y no se debe utilizar agua cmo medo de enfriamiento ya

que se puede fracturar.

Son utilizados cuando la resistencia al a calor y al ablandamiento, a elevadas temperaturas son

requerimientos importantes. Al variar el porcentje de carbn y de aleantes, varia tambin la

resistencia a la erosion y la resilencia.

Algunas tpicas aplicaciones son: Mondes de estrusion para laton, bronce y aceros, moldes de

compresin para metales en polvo, moldes de laminacin y moldes de estampado. Posee un

estrutura ferritica con carburos.

Es importante recalcar el Cr y el V, estabilizan la ferrite, los cuales son incorporados a los carburos.

Muchas cantidad de aleantes .

Se debe realizer un precalentamiento de 790-845C y el temple se puede realizer al aire. Es

susceptible a la carburizacion y las temperaturas adecuadas para el alivio de tensiones estan entre

595-675C. Un doble o triple revenido es recomendado para obtener la mansidad tenacidad y

ademas estabilizar la microestructura.

Como se menciono anteriormente, la ferrite coexistecon la austenite y los carburos, la ferrite es

estable a temperature ambiente y no contribuye a la dureza final

Ilustracin 2.Dureza en funcin de la temperatura de autenticacin, para aceros base tugnsteno, variando en

porcentaje de carbono.

Aceros base molibdeno para trabajo en caliente:

El mas utilizado es el H42 5% Mo, 6%W, 2%V y 4%Cr y se obtiene en diferentes rangos de carbono.

Contiene altos porcentajes de carburos, que general los altos rangos de dureza.

Los mismos se precalientan de 760C a 815C, pero adems son altamente suceptibles a la

descarburacin,

For hardening,

preheating in two stages, the first at 540 to 650 C

(1000 to 1200 F) and the second at 845 to 870 C, (1555 to 1600 F), is recommended to reduce thermal

shock. In view of the high optimal austenitizing

temperatures,

Ilustracin 3. Aumento en la dureza con respecto al aumento en la temperatura de austenizacion.

Aleaciones

de

Aluminio

Aleaciones

de cobre

Dureza

HRC

44-50 43-47

Aceros al

carbono y

grado

maquinaria

Aleaciones

de cobre

Dureza

HRC

40-48 44-52

Anda mungkin juga menyukai

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasDari EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasBelum ada peringkat

- Clasificacion de Los AcerosDokumen10 halamanClasificacion de Los AcerosAlvaro GonzalezBelum ada peringkat

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDari EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosBelum ada peringkat

- Aceros para HerramientasDokumen14 halamanAceros para HerramientasAriel Gamarra RcBelum ada peringkat

- Soldadura en el montaje de tuberías. FMEC0108Dari EverandSoldadura en el montaje de tuberías. FMEC0108Belum ada peringkat

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDari EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoPenilaian: 5 dari 5 bintang5/5 (1)

- Propiedades Mecánicas Del AceroDokumen7 halamanPropiedades Mecánicas Del AceroALI OMERO SANABRIA ANTONIOBelum ada peringkat

- Clasificacion de AcerosDokumen27 halamanClasificacion de AcerosGabriela cruzBelum ada peringkat

- Ficha Técnica Volkswagen GolfDokumen29 halamanFicha Técnica Volkswagen GolfInfoSobreRuedas100% (1)

- Aws-Aceros Cromo MolibdenoDokumen20 halamanAws-Aceros Cromo Molibdenohenry091289Belum ada peringkat

- PDVSADokumen56 halamanPDVSAMargarita Romero EscalanteBelum ada peringkat

- Fabricación de Quesos en El Mundo - (PG 201 - 268)Dokumen68 halamanFabricación de Quesos en El Mundo - (PG 201 - 268)ed20hBelum ada peringkat

- ACERO en AvionesDokumen6 halamanACERO en AvionesMario Estigarribia100% (4)

- Conformado y curvado en la fabricación de tuberías. FMEC0108Dari EverandConformado y curvado en la fabricación de tuberías. FMEC0108Belum ada peringkat

- AcodalamientosDokumen42 halamanAcodalamientosJavier Mendoza100% (1)

- Acero 4140 y 4340Dokumen3 halamanAcero 4140 y 4340Alx González100% (2)

- CATEDRA 23 - Aceros Inoxidables IDokumen127 halamanCATEDRA 23 - Aceros Inoxidables Ibastian videlaBelum ada peringkat

- Seleccion de AcerosDokumen155 halamanSeleccion de Aceroseddie2166Belum ada peringkat

- Aceros para Trabajos en CalienteDokumen4 halamanAceros para Trabajos en CalienteKevin MirandaBelum ada peringkat

- Manual Audi Sistema Suspensiones NeumaticasDokumen64 halamanManual Audi Sistema Suspensiones NeumaticasAlex Yupanqui HuillcahuamanBelum ada peringkat

- Acero InoxidableDokumen6 halamanAcero InoxidableJhonnatan SanchezBelum ada peringkat

- ACEROS INOXIDABLES - Diagrama de FasesDokumen19 halamanACEROS INOXIDABLES - Diagrama de FasesBrayand Colonia MarquinaBelum ada peringkat

- Aceros InoxidablesDokumen10 halamanAceros InoxidablesDylan HurtadoBelum ada peringkat

- Aceros RefractariosDokumen9 halamanAceros Refractariosshaulo92Belum ada peringkat

- Aceros RápidosDokumen3 halamanAceros Rápidosconn76Belum ada peringkat

- Microsoft Word - CLASIFICACION de Los Aceros InoxidablesDokumen9 halamanMicrosoft Word - CLASIFICACION de Los Aceros InoxidablesIsabel Cristina Niño CamachoBelum ada peringkat

- Hacha BorradorDokumen18 halamanHacha BorradorJosé Mollo ValdezBelum ada peringkat

- Trabajo Práctico de Corrosión PDFDokumen6 halamanTrabajo Práctico de Corrosión PDFRocioBelum ada peringkat

- Aceros para Herramientas Templadas en AguaDokumen7 halamanAceros para Herramientas Templadas en AguaJorge VarelaBelum ada peringkat

- Acero 2367Dokumen21 halamanAcero 2367arlyBelum ada peringkat

- Aceros y Superaleaciones TermorresistentesDokumen20 halamanAceros y Superaleaciones TermorresistentesIsaac Jonathan Vargas AvilesBelum ada peringkat

- Wa0043Dokumen285 halamanWa0043juanBelum ada peringkat

- METALURGIADokumen7 halamanMETALURGIAHamilton MeynardBelum ada peringkat

- Aceros para Trabajos en CalienteDokumen3 halamanAceros para Trabajos en CalienteJeanzhito SweetBelum ada peringkat

- Elementos de MaquinasDokumen7 halamanElementos de MaquinasDhario kinteroBelum ada peringkat

- Estructuras Metalicas - Acero Dulce Trabajo 1Dokumen6 halamanEstructuras Metalicas - Acero Dulce Trabajo 1Alberto SotomayorBelum ada peringkat

- Estado Del ArteDokumen4 halamanEstado Del ArteMuscid MusicBelum ada peringkat

- 01 Introducción - Ingeniería Sismorresistente en Edificaciones de AceroDokumen12 halaman01 Introducción - Ingeniería Sismorresistente en Edificaciones de AceroAlejandro HoenesBelum ada peringkat

- Aceroa HSLADokumen7 halamanAceroa HSLAvillalvaalexBelum ada peringkat

- Construccion Eje EstriadoDokumen10 halamanConstruccion Eje EstriadoCristian Daniel PilamBelum ada peringkat

- Tecnologia de Materiales Semana 5)Dokumen10 halamanTecnologia de Materiales Semana 5)Luis perezBelum ada peringkat

- Aceros InoxidablesDokumen5 halamanAceros InoxidablesJoaquin Montero AlvaradoBelum ada peringkat

- (Microsoft Word - CAPACITACIDokumen50 halaman(Microsoft Word - CAPACITACIIsabel Cristina Niño CamachoBelum ada peringkat

- Aceroa HSLADokumen7 halamanAceroa HSLAvillalvaalexBelum ada peringkat

- Laboratorio Curvas 3TDokumen2 halamanLaboratorio Curvas 3TLina Pulgarín RBelum ada peringkat

- Informe Ultimo de TratamientoDokumen10 halamanInforme Ultimo de TratamientoronaldBelum ada peringkat

- Aplicacion de Los Diferentes AcerosDokumen17 halamanAplicacion de Los Diferentes AcerosRoger HernandezBelum ada peringkat

- El Cobre y Sus Aleaciones (Tratamiento Termico)Dokumen6 halamanEl Cobre y Sus Aleaciones (Tratamiento Termico)joharBelum ada peringkat

- Aleaciones y Tratamientos TermicosDokumen11 halamanAleaciones y Tratamientos TermicosAlexR94Belum ada peringkat

- Aceros - Tema 3 PDFDokumen5 halamanAceros - Tema 3 PDFFrank Alcarraz MuchaBelum ada peringkat

- Tratamientos Térmicos de Los Aceros AleadosDokumen8 halamanTratamientos Térmicos de Los Aceros AleadosEduardo VélezBelum ada peringkat

- Mapa Conceptual - Norma SaeDokumen5 halamanMapa Conceptual - Norma Saejamesgo850% (1)

- Normalización de AcerosDokumen23 halamanNormalización de Acerosanddresito100% (1)

- Acero RápidoDokumen14 halamanAcero RápidojessicaBelum ada peringkat

- Aceros Inoxidables PDFDokumen3 halamanAceros Inoxidables PDFRoberto CarlosBelum ada peringkat

- Acero 1040Dokumen7 halamanAcero 1040Omar Ramirez MartinezBelum ada peringkat

- Aceros MartensiticosDokumen5 halamanAceros MartensiticosJose Luis Garcia FloresBelum ada peringkat

- Aleaciones Utilizadas en ProtesisDokumen11 halamanAleaciones Utilizadas en ProtesisEdogaru2kBelum ada peringkat

- MartensiticosDokumen3 halamanMartensiticoslagarto27Belum ada peringkat

- Ac Rapido y en Trbjo Frío IntegradorDokumen3 halamanAc Rapido y en Trbjo Frío IntegradorEduardo VcBelum ada peringkat

- Aceros EspecialesDokumen27 halamanAceros EspecialesHERLY RODRIGO HUACO OLIVERABelum ada peringkat

- Conceptos Generales de AceroDokumen19 halamanConceptos Generales de AceroAndrés CiriacoBelum ada peringkat

- Aceros InoxidablesDokumen35 halamanAceros InoxidablesLAURA YULIANA CAPACHO ZARATEBelum ada peringkat

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADari EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSABelum ada peringkat

- Tratamiento Termico A Engranaje HelicoidalDokumen8 halamanTratamiento Termico A Engranaje HelicoidalyencamiBelum ada peringkat

- Etica en BiomedicinaDokumen9 halamanEtica en BiomedicinayencamiBelum ada peringkat

- Leyes Fundamentales de La DifusiónDokumen16 halamanLeyes Fundamentales de La DifusiónyencamiBelum ada peringkat

- Inoculación Del Hierro FundidoDokumen3 halamanInoculación Del Hierro FundidoyencamiBelum ada peringkat

- Informe 2Dokumen8 halamanInforme 2yencamiBelum ada peringkat

- RecubrimientosDokumen5 halamanRecubrimientosyencamiBelum ada peringkat

- OxidacionDokumen6 halamanOxidacionyencamiBelum ada peringkat

- Info Liquidos PenetrantesDokumen7 halamanInfo Liquidos Penetrantesyencami100% (1)

- Informe - Indice de WiDokumen8 halamanInforme - Indice de WiyencamiBelum ada peringkat

- Chicha Morada PDFDokumen160 halamanChicha Morada PDFReátegui MiliBelum ada peringkat

- Válvula Guilhotina OrbinoxDokumen11 halamanVálvula Guilhotina OrbinoxCleiton MartinsBelum ada peringkat

- Guía de Laboratorio N°4 (Solidworks)Dokumen20 halamanGuía de Laboratorio N°4 (Solidworks)JoselynOrtizLeyvaBelum ada peringkat

- Goma de TaraDokumen17 halamanGoma de Tarabelial_nadaBelum ada peringkat

- Pelado Quimico Del Durazno 2Dokumen5 halamanPelado Quimico Del Durazno 2Elmer Sanchez RamosBelum ada peringkat

- Soporte Tecnologico MineriaDokumen115 halamanSoporte Tecnologico MineriaFortunato PercaBelum ada peringkat

- Anàlisis Foda de La Madera y El MetalDokumen15 halamanAnàlisis Foda de La Madera y El MetalDaniela SalazarBelum ada peringkat

- Antecedentes Dela Permeabilidad de EnvasesDokumen30 halamanAntecedentes Dela Permeabilidad de EnvasesRonald Rojas MachacaBelum ada peringkat

- LacteosDokumen10 halamanLacteosYalia Etelbina LOopez CruzBelum ada peringkat

- Durabilidad de Compuestos A Base de Matrices Minerales Reforzados Con Fibras NaturalesDokumen127 halamanDurabilidad de Compuestos A Base de Matrices Minerales Reforzados Con Fibras NaturalesJuliana J. SeminarioBelum ada peringkat

- TID0323ADokumen239 halamanTID0323AanfernbBelum ada peringkat

- 2da Practica Meca de SuelosDokumen4 halaman2da Practica Meca de SuelosFelipe Mantilla MinezBelum ada peringkat

- Bienestar en El Gallo de PeleaDokumen40 halamanBienestar en El Gallo de PeleaAxaBoccardiBelum ada peringkat

- Libro Analisis de AguasDokumen59 halamanLibro Analisis de AguasGIANCARLOBelum ada peringkat

- Inen 2067Dokumen20 halamanInen 2067Diana DíazBelum ada peringkat

- La Porosidad y El Comportamiento de Fatiga de Las Aleaciones Hipoutécticas e Hipereutécticas de Aluminio y Silicona.Dokumen2 halamanLa Porosidad y El Comportamiento de Fatiga de Las Aleaciones Hipoutécticas e Hipereutécticas de Aluminio y Silicona.Jakson LedezmaBelum ada peringkat

- Disfagia y Sindrome de Down DisfagiaaldiaDokumen11 halamanDisfagia y Sindrome de Down DisfagiaaldiaCamilofonoBelum ada peringkat

- Análisis y Determinación de Las Causas Que Generan Un Problema de Microperforación en Tubos ColapDokumen50 halamanAnálisis y Determinación de Las Causas Que Generan Un Problema de Microperforación en Tubos ColapGerson Fernandez ChambiBelum ada peringkat

- Soluciones 09Dokumen23 halamanSoluciones 09Luis Vazquez NavaBelum ada peringkat

- Propiedades Del AluminioDokumen10 halamanPropiedades Del AluminioBryan PerezBelum ada peringkat

- Como Selecionar El Horno AdecuadoDokumen48 halamanComo Selecionar El Horno AdecuadoSalvador Tovar FranciscoBelum ada peringkat

- Los Videojuegos Activos y La Salud de Los Jóvenes - Revisión de La InvestigaciónDokumen18 halamanLos Videojuegos Activos y La Salud de Los Jóvenes - Revisión de La InvestigaciónjesusBelum ada peringkat

- Dossier Tecnico IPS FusionDokumen56 halamanDossier Tecnico IPS FusionDanielOrtega_srBelum ada peringkat

- Catalogo AsercorDokumen12 halamanCatalogo AsercorAlberto Costilla GarciaBelum ada peringkat