Presentación Magg

Diunggah oleh

Salvador Tovar FranciscoHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Presentación Magg

Diunggah oleh

Salvador Tovar FranciscoHak Cipta:

Format Tersedia

11/05/2014

1

TALLER

TEORICO/PRACTICO

PROCESO DE DIE CASTING

Instructores:

ING. RUBN GIL GARCA

INGENIERIA PARA FUNDICIONES

ING. SALVADOR TOVAR FRANCISCO

SERVICIOSCOMERCIALES

METALRGICOS S.C.

TEMARIO

1. Introduccin al proceso de Inyeccin (Die

casting )

1.1. Principiosbsicosde la tcnica del proceso

1.2. Llenado del molde y obtencin de la presin

de Inyeccin

2. Mquinasde inyeccin

2.1. Equipo de inyeccin

2.2. Caractersticasgenerales.

2.3. Partesprincipales.

2.4. Montaje Molde.

2.5. Ajuste parmetrosde inyeccin.

2.6. Fasese Inyeccin.

2.7. Volumen de metal a inyectar.

2.8. Solidificacin.

2.9. Mquinasde cmara caliente

2.10. Mantenimiento

3. El molde

3.1. Constitucin y diseo del molde de Inyeccin

3.2. Caractersticas

3.3. Partesdel molde

3.4. Principiosde diseo de moldes.

3.5. Calentamiento molde

3.6. Aplicacin des-moldante.

3.7. Curado de moldes

3.8. Refrigeracin y termorregulacin.

3.9. Mantenimiento molde

4. Metalesde inyeccin

4.1. Aleacionespara inyectar

4.2. Especificacin de aleacionesde Aluminio

Elementosde Aleacin de Aleacionesde aluminio

TEMARIO

5. Fusin de Metales

5.1. Introduccin a la fusin de metalesde

inyeccin y manejo de Metal Lquido

5.2. Seguridad del proceso de fusin

6. Hornos

6.1. Central de Fusin

6.2. Tipo de Hornos

6.3. Crisol

6.4. Reverbero

7. Impurezasen aluminio lquido

7.1. Hidrgeno

7.2. Inclusiones

7.3. Lodosde fusin

8. Limpieza y tratamiento de lasaleaciones

de Aluminio.

8.1. Salesde Limpieza

8.2. Uso y beneficiosde agentes

modificadoresy refinadores.

9. Reciclaje de coladasy retornos

10. Defectosy solucionesen piezas

inyectadas.

11. Costospromedio.

12. Conclusionesy aplicacin de Evaluacin

a asistentes

11/05/2014

2

Introduccin al proceso de Inyeccin

Die casting

PLATINA

ESTACIONARIA

CUBIERTA DEMOLDE

PASADORDE

EYECCIN

PLATINA MOVIL

SOPORTE

EYECTORY

PION

BLOQUE

EYECTOR

CAVIDADDE

MOLDE

COLADA DE

ALIMENTACIO

N

LINEA DEPARTCION

CAMARADE

INYECCION

CUCHARA

PISTONDE

INYECCION

CILINDRO DE

INYECCION

DESCRIPCION DEL PROCESO

La mquina de inyeccin es dispuesta a un costado del horno de metal

lquido

A continuacin, metal lquido esmecnicamente vaciado al cilindro de

inyeccin.

El pistn de inyeccin se acciona, inyectando a alta presin, el metal en

el molde

El metal permanece unos instantes en el molde, donde se realiza la

solidificacin del metal en un breve perodo de tiempo.

El molde se abre y se expulsan las piezas

El proceso se repite una y otra vez, continuamente

Principios bsicos de la tcnica

del proceso

11/05/2014

3

Mquinas de inyeccin

Equipo de inyeccin

Hay variostipos de mquinas de inyeccin en uso hoy en da, la mayor

parte de estas mquinas son accionadas hidrulicamente y operan en

forma horizontal y vertical.

Estas mquinas tambin se caracterizan por su diferencia entre la

direccin de inyeccin del metal al molde, ya sea vertical u horizontal y los

sistemas de sujecin para mantener el molde cerrado durante la inyeccin

Los dos tipos principales de lasmquinas de inyeccin son: de cmara

caliente y cmara fra

El tipo la cmara caliente se usa principalmente para la inyeccin zinc y

otros metales de bajo punto de fusin, sin embargo, tambin se utiliza para

la inyeccin de magnesio.

Mquinas de cmara caliente

El tipo la cmara caliente se usa principalmente

para la inyeccin zinc y otros metales de bajo punto

de fusin, sin embargo, tambin se utiliza para la

inyeccin de magnesio.

En el sistema de cmara caliente, el sistema de

dosificacin de metal se localiza dentro del crisol

mantenedor que cuenta con un sistema de

inyeccin para transferir el metal a travs de un tubo

en forma de cuello de cisne, el sistema impulsa el

metal por medio de mbolo de inyeccin, por esta

razn lasaleaciones de aluminio y de cobre no son

adecuadas para este tipo de proceso ya que existe

un ataque qumico al sistema de inyeccin

sumergido.

Cuando el pistn se levanta recoge el metal

descargndolo en el tubo a travs de un puerto

cuando el mbolo desciende, se cierra el puerto y

conduce el metal a travs de lasboquillasen el

extremo del cuello de ganso hacia el molde.

Las presiones de inyeccin varan de 1,500 a ms de

45,000 libraspor pulgada cuadrada o de diez a

treinta mega Pascales

11/05/2014

4

Mquinas de cmara Fra

Lasmquinasde cmara fra la se utilizan

principalmente para la inyeccin de

aluminio, magnesio y aleacionesde cobre,

en la cmara fra la mquina se suministra

el metal por medio de una cuchara o un

sistema de alimentacin externa, que esun

horno de mantenimiento, localizado a un

costado de la mquina, loscomponentes

del sistema de alimentacin no estn

sumergidosen el metal lquido, la cuchara

vierte el metal en el cilindro de inyeccin,

posteriormente, el mbolo avanza, se cierra

el ataque decolada y descarga el metal

liquido en el molde

Las presiones de inyeccin varan de 10,000

libraspor pulgada cuadrada menos69

mega pascales para aluminio y magnesio,

aunque algunasmquinaspueden ofrecer

an presiones msaltas.

Mquinas de inyeccin

Partes

principales de

la maquina

de inyeccin .

11/05/2014

5

Llenado del molde:

Fases de Inyeccin

Al soltar el disparo, el pistn de inyeccin, que debe introducir el metal

lquido en el molde, marcha primero a velocidad lenta, a fin de no

derramar metal a travs del orificio de carga de la cmara. Por tanto, el

pistn se mueve a baja velocidad hasta que ha rebasado completamente

dicho orificio.

A esta fase de la carrera se la llama aproximacin; slo es precisa en

mquinas de inyeccin con cmara fra horizontal, si bien en lasmquinas

con cmara caliente tambin se va despacio en la primera fase, a fin de

poder expulsar efectivamente el aire de la cmara de presin.

Llenado del molde fases de

Inyeccin

En la segunda fase, el pistn se acelera a alta velocidad; recorre la

cmara de presin y embalsa el metal lquido hasta el ataque de la pieza.

Esta segunda fase se conoce con el nombre de preparacin.

En la tercera fase el movimiento del pistn introduce el metal lquido a

travs de la abertura del ataque de colada y llena la cavidad del molde;

esta ltima fase se denomina llenadoo colada.

Tan pronto como la cavidad del molde est completamente llena, el

pistn experimenta un frenado brusco y su velocidad cae rpidamente a

cero.

Llenado del molde fases de

Inyeccin

La presin de aproximacin esextraordinariamente baja, mientras que; por

el contrario durante la preparacin existe un cierto aumento de presin.

Tan pronto como el metal fundido atraviesa el ataque de colada y

penetra en la cavidad del molde, se produce un nuevo aumento de

presin, y la compresin que aparece con ello se tomar como

determinante de la presin de llenado, en el sentido del proceso de

llenado propiamente dicho.

Concluido el llenado del molde, el movimiento del pistn se frena de

golpe, y se produce un rpido aumento de presin hasta alcanzar la

presin final efectiva. Esta presin final produce la compactacin de la

pieza.

11/05/2014

6

Llenado del molde fases de Inyeccin

El molde

Constitucin y diseo del molde

de Inyeccin

Por lo general los moldes se producen en aceros grado

herramienta, con estructura, tipo martenstica y con

tratamiento trmico de envejecimiento, tambin son

utilizados, en menor medida, aceros aleados al

tungsteno y molibdeno, con alta resistencia en caliente

y a las altas temperaturas.

Los moldes por lo general son manufacturados por el

maquinado de bloques de acero, pero tambin

pueden ser vaciados y debido a los requerimientos de

alta precisin, su costo de manufactura es caro, pero

los moldes son reutilizables para miles y cientos de miles

de piezas inyectadas.

11/05/2014

7

Constitucin y diseo del

molde de Inyeccin

Los moldes observan en su diseo un puerto de entrada

del metal lquido proveniente del sistema de inyeccin,

canales llamados corredores, que son por donde el

metal fundido fluye hasta llegar a la puerta o puertas de

acceso en a la cavidad del molde y generalmente son

bipartidos.

Los moldes son generalmente de una sola cavidad o

cavidades mltiples, estos moldes de cavidades

mltiples, se utilizan para inyectar varias piezas

idnticas, sin embargo tambin pueden ser usados para

producir piezas de diseo diferente y llamndolos

comnmente, moldes combinados.

Partes del molde

Llenado de Molde

11/05/2014

8

Llenado de Molde

Llenado de Molde

I = 2g

P

y

Donde:

V=Velocidad de la corriente (cm/s)

g=Aceleracin de la gravedad (981 cm/s

2

)

P=Presin de la corriente (kg/cm

2

)

y =Densidad del metal fundido (kg/cm

3

)

Llenado de Molde

Curva de presiones en el cilindro

de accionamiento de una

maquina de Cmara fria

durante Ia colada

Curva de presiones en la cavidad del

molde durante la colada

11/05/2014

9

Particin del molde

El molde consta de dospartes

principales, losllamados

semimolde bebedero y

semimolde expulsor.

En situacin de inyectar, ambas

mitadesestn cerradas; se

mantienen en su posicin por

medio de la accin de la fuerza

de cierre proporcionada por la

mquina.

Esta superficie de contacto de

ambos semimoldesesal mismo

tiempo el plano de particin,

que con el molde abierto

permite la extraccin o expulsin

de la pieza colada y solidificada.

Particin del molde

Ejemplos de particin del molde para conseguir que Ia pieza

inyectada quede retenida en el semimolde expulsor:

(1) pieza plana, (2) retencin por salida diferente, (3) y (4) retencin por

contraccin sobre un postizo, (5) y (6) retencin por corazn metlico

Particin del molde

Molde con superfcie de particin irregular

11/05/2014

10

Guas del molde

Los moldes deben estar provistos

de guas para losmovimientos

de apertura y cierre, a fin de

facilitar un ajuste preciso de

ambos semimoldes.

Para ello se utilizan los casquillo

de gua, montadas en el

semimolde fijo, mientras que la

placa mvil de molde esta

equipada con los

correspondientes casquillos de

gua

Tcnica del ataque

Sistema bebedero-canal-ataque

En el interior del molde y a travs de los canales de circulacin se realiza la

conduccin del metal fundido a la cavidad del molde, canales que

deben ser dimensionados y dispuestos de forma adecuada.

Se distinguen tres partes en este sistema de conduccin, llamadas

bebedero, canal de colada y el ataque de colada propiamente dicho, a

travs del cual el metal fundido entra en la cavidad del molde. La

conexin inmediata con el grupo de inyeccin la realiza el bebedero, que

conduce el metal fundido al canal de colada.

Bebedero, canal y ataque representan por tanto un sistema cerrado que,

de acuerdo con lascondiciones de colada, debe disponerse de forma

que el metal alcance la cavidad del molde por el camino ms corto y sin

turbulencias que puedan evitarse.

Sistema

bebedero-canal-ataque

Disposici6n del bebedero en

moldes para maquinas con

cmara de presin horizontal

11/05/2014

11

Sistema

bebedero-canal-ataque

Laspiezasque no estn provistasde bebedero central, se precisa un canal de

colada para la uni6n entre el cono bebedero o la cmara fra horizontal y el

ataque de la pieza.

Este canal de colada debe conducir el metal fluido al ataque por el camino

mascorto y masrecto posible.

El canal de colada se maquinar solamente en un semimolde, normalmente

en el mvil; lasparedeslateralesdel canal de ben disponer de una salida

suficiente (5 a 15).

La seccin S

L

del canal debe ser del 20 al 50%mayor que la seccin S

a

del

ataque que se alimente:

SI = 1.2u boto 1.S So

El ancho Bdel canalesalrededor del 70%mayor que su espesor D.

Bajo estascondiciones, este ultimo puede calcularse de la siguiente forma:

= u.77 SI

Sistema

bebedero-canal-ataque

Con lasexpresionesanteriores

quedan determinadaslas

dimensionesde la seccin del

canal

En el caso en que sean

necesariosvarioscanales, Ia

seccin del canal principal

ser igual a la suma de las

seccionesde loscanales

secundariosque se derivan

de aquel.

La secci6n maspequea del

cono de bebedero debe ser

por lo menosigual, pero

preferiblemente algo superior,

que la secci6n mxima del

canal.

En todo caso, esmuy

importante que lassecciones

de circulaci6n desde el

bebedero basta el ataque.

Dimensiones de la seccin del canal

Metales para inyeccin

11/05/2014

12

Temario

Aleaciones de Aluminio

Especificacin de aleaciones de Aluminio

Elementos de Aleacin de Aleaciones de

aluminio

Aleaciones de Zn

Especificacin de aleaciones de Zn

Elementos de Aleacin de Aleaciones de Zn

Aleaciones de Aluminio

Aleaciones de Aluminio

Lasaleaciones de aluminio utilizadasen el proceso de inyeccin, tiene como

caractersticas relevantes:

Materialesligeros

Buena resistencia a la corrosin

Facilidad de inyeccin

Buenaspropiedadesmecnicas

Estabilidad dimensional.

No obstante existe una gran variedad de aleacionesde aluminio para inyeccin a

presin, siendo de origen de Aluminio primario o de Aluminio secundario.

Losdiseadoresusualmente eligen una aleacin estndar, enlistadas a continuacin.

Tambin existen aleacionesespeciales para aplicacionesespeciales, pero su uso implica

generalmente un premio mayor a su costo;

11/05/2014

13

Composicin

qumica

(%max. o

rango)

A360 A380 A383 A384 A390

A413

(A13)

Si 9-10 7.5-9.5 9.5-11.5 10.5-12 16-18 11-13

Fe 1.3 1.3 1.3 1.3 1.3 1.3

Cu 0.6 3-4 2-3 3-4.5 4-5 1.0

Mn 0.35 0.50 0.50 0.50 0.50 0.35

Mg 0.4-0.6 0.10 0.10 0.10

0.45-

0.65

0.10

Ni 0.50 0.50 0.30 0.50 0.10 0.50

Zn 0.50 3.0 3.0 3.0 1.5 0.50

Sn 0.15 0.35 0.15 0.35 0.20 0.15

Ti 0.20

Total otros 0.25 0.50 0.50 0.50 0.20 0.25

Aluminio Bal. Bal. Bal. Bal. Bal. Bal.

PROPIEDADES A360 A380 A383 A384 A390

A413

(A13)

Mxima resistencia a la

traccin (ksi) 46 47 45 48 40.5 42

Lmite Elstico (ksi) 24 23 22 24 35 19

Elongacin (%in 2" G.L.) 3.5 3.5 3.5 1-2.5 3.5

Dureza(HB) 75 80 80 85 120

Resistencia al Cizallamiento

(ksi) 26 27 25 29

Resistencia al impacto Charpy

(ft. lb.- sin muesca) 4.2 3.5 2.0

Resistencia a fatiga (ksi) (limite

@500 x 106 Ciclos) 18 20 19 20 20

Densidad (lb./in.3) 0.095 0.098 0.097 0.098 0.099 0.096

Rango de fusin (F) aprox. 1035-1105 1000-1100 960-1080 960-1080 945-1200 1065-1080

Calor especfico (Btu/lb.F) 0.23 0.23

Coeficiente de expansin

trmica

(in./in./oF)

11.8 11.7 11.5 11.3 11.7 10.3

Conductividad trmica

(Btu/fthr.oF) 65.3 55.6 55.6 56 78.6 67.7

Conductividad Elctrica (%

IACS) 29 31 23 23 25 31

Mdulo de elasticidad (106 psi) 10.3 10.3 10.3 10.3 11.9 10.3

CARACTERISTICAS(1-msdeseable; 4 menosdeseable)

A360 A380 A383 A384 A390

A413

(A13)

Resistencia a

fractura en caliente

2 2 - 2 - 1

Estanqueidad bajo

presin

1 2 2 2 - 1

Pulido 3 3 - 3 - 4

Fluidez 2 2 1 1 - 1

Resistencia a la

Corrosin

3 4 3 4 - 2

Maquinabilidad 2 2 2 3 - 4

Resistencia a

temperaturas

elevadas

3 2 2 1 - 2

Tendencia a

adhesin al molde

3 1 2 2 - 2

Electro platinado 1 1 - 2 - 3

Apariencia de

Anodizado

4 4 - 4 - 4

11/05/2014

14

PRINCIPALES ELEMENTOS DE

ALEACIN

SILICIO

Principal elemento de

aleacin de las

aleaciones usadas

comnmente en la

fundicin del aluminio.

Incrementa vaciabilidad

reduce deformacin en

caliente y contraccin

durante la solidificacin.

Reduce ductilidad y

maquinabilidad

Las aleaciones que

contienen menos que

11,8%silicio se

clasifican como

hipoeutcticas, que

aquellas que

contienen mas de

11.8%. se consideran

hipereutcticas

11/05/2014

15

Estructuras resultantes

Cobre

Son aleacionesde mayor

uso en lasaleacionesde

aluminio para uso

automotriz, con silicio en

cantidad menor.

Susceptiblesa tratamiento

trmico, por

Temple/envejecimiento.

Excelentespropiedades

resistencia mecnica,

dureza y resistencia a la

abrasin, y a la corrosin.

Magnesio

Incrementa la

resistencia a la

traccin y dureza

de manera

especial imparte

mejores

propiedades a

temperaturas

elevadas y

caractersticas de

terminado

superficial a espejo

11/05/2014

16

Fierro en Aluminio

El Fe no se considera como un elemento de la aleacin , sino realmente es

una impureza.

Aunque est presente virtualmente en todas las composiciones de las

aleaciones, fortaleciendo la fase Alfa

Se combina con el Mn precipitando una estrucctura llamada escritura

china

Manganeso

El Mn normalmente no se considera un elemento de la aleacin sino que

sirve de "recolector" de Fe, precipitndolo, pero en cantidades ms altas

del requerido puede ser perjudicial.

Efecto del Mn y el Fe

11/05/2014

17

Zinc

El Zinc es un elemento comn de aleacin en las aleaciones de

diecasting, en cantidades hasta 3%. En concentraciones menores que 3%,

Zinc tienen poco efecto en laspropiedades.

Bismuto, Cadmio, Plomo, Estao

Los elementos, tienen una solubilidad muy baja se consideran como

impurezas indeseables. En concentraciones mas alta se precipita un

intermetlico impartiendo fragilidad, agrietamiento caliente, y reduccin

de propiedades mecnicas en estado del slido, y formacin excesiva de

escoria durante la fusin.

Nquel

Esnormalmente una impureza aceptable, hasta un nivel de 0,5%

en la mayora de lasaleaciones sin efectos perjudiciales.

Se recomienda en aplicaciones sujetas a altas temperaturas y

buenas propiedades mecnicas

Incrementa la resistencia a la traccin, reduccin al efecto del

"creep".

En algunos casos el nquel se incrementa hasta un nivel de 12%

como en lasaleaciones usadas en la fabricacin de pistones.

11/05/2014

18

Introduccin a la fusin de metales de

inyeccin y manejo de Metal Lquido

Fusin de metales de

inyeccin (HPDC)

El Proceso de HPDC involucra la solidificacin de metales para crear

productos.

La condicin del metal solidificado depende del control del proceso.

El Proceso de HPDC inicia cuando el metal se encuentra dentro de

especificacin qumica, limpieza de metal, temperatura es vaciado dentro

de la cmara de inyeccin.

La preparacin, cuidado y manejo antes de ser vaciado dentro de la

cmara de inyeccin del metal, es crtico para obtener losparmetros

deseados de la pieza.

Esimportante resaltar:

Hasta que el proceso de fusin del metal sea controlado, entoncesel

proceso de HPDC podra sercontrolado

Fuentes de suministro

La mayora de las

fundiciones de HPDC se

proveen de metal bajo

especificacin en forma

de lingote.

Otras reciben su metal

en forma lquida

Manufacturan su

aleacin en planta

11/05/2014

19

Requerimientos energticos

para fusin

Los sistemas de fusin en el

proceso HPDC tienen el objetivo

de convertir y transferir la energa

contenida en loscombustibles

(Gas Natural, Propano,

Combustleo, etc.) al metal

cargado al horno, para

cambiarlo de fase slida a fase

lquida.

El conocimiento de la fusin del

aluminio comienza con la

comprensin de cuanta energa

deber ser adicionada al horno

al fin de convertir el metal slido

a lquido

Requerimientos energticos para

fusin

A la temperatura a la que la

convierte en un slido lquido, se

requiere de una gran cantidad

de energa por el metal para

realizar este cambio de fase .

Esto se llama calor latente de

fusin, y es aproximadamente

1/3 del calor total fundir una libra

de aluminio.

Requerimientos energticos para fusin

El calor que se necesita para fundir el metal a temperatura

ambiente, a una temperatura por encima del punto de fusin

del metal esposible calcularlo con la siguiente ecuacin:

E

1

= C

s

t

1

-76 +I + C

L

t -tI

Donde.

E

1

= Caloi Requeiiuo

C

s

= Caloi especifico estauo Soliuo BtulbF

t

1

=Tempeiatuia ue Soliuus F

L= Caloi Latente ue fusion iequeiiuo BT0lb

C

L

= Caloi especifico estauo liquiuo BtulbF

t= Tempeiatuia uel metal F

t

L

=Tempeiatuia uel Liquiuus F

11/05/2014

20

Metal

Densidad

Lb/in

3

Calorespecfico

BTU/lbF

Calor

Latente

deFusin

L

BTU/lb

Temp.de

lquidus

t

L

F

Temp.del

metal

t

F

Calor

Total

requerido

H

1

BTU/lb

SolidoC

S

LquidoC

L

Al 0.09 0.25 0.26 173 1220 1350 493

Zn 0.24 0.12 0.11 44 787 900 142

Mg 0.06 0.28 0.32 148 1204 1350 510

Zamak3 0.10 43 780 113

Al(380AA) 0.34 169 1250 475

Determinacin de requerimientos

energticos para fusin

E

1

= Cs t

1

- 76 + I + C

L

t - tl

EFICIENCIA DE FUSION

La energa H

1

que es absorbida por el metal, usualmente es inferior a la

Energa H

2

que debe generarse por el combustible.

Esta diferencia es energa que se pierde debido a una variedad de

razones.

Esta proporcin de energa utilizada contra la generada esconocida

como la eficiencia en general, de fusin y se expresa como:

=

H

1

H

2

Seguridad en el proceso de fusin

SEGURIDAD DE PERSONAL

11/05/2014

21

Seguridad de operacin

El uso de equipo de proteccin y seguridad, cuando se labora

cerca de metal lquido esimportantsimo, a fin de prever

accidentes de trabajo a operarios.

Esto puede representar la diferencia entre la vida y la muerte.

Seleccin de Equipo

Establecimiento de programas de seguridad.

Quemaduras

FORMULARIO DE

EVALUACIN DE RIESGOS

11/05/2014

22

Requerimientos de uso de Equipo

de Seguridad

Requerimientos Mnimos

Lentes de Seguridad

Calzado con casquillo

de acero

Accesorios resistentes a

flama y a metal lquido:

Guantes

Chamarrasantiflama

Polainas durante la

operacin de

vaciado

Protectores Faciales

En algunas Plantas:

Casco de seguridad

Polainas en pies y

piernas

Respiradores

(Operacin de

Aplicacin de

fundente)

Ropa aluminizada

SEGURIDAD

SIEMPRE, PERO SIEMPRE:

Asegurarse que el horno se mantenga en fuego bajo

antes de cualquier operacin de limpieza o carga

Asegurarse que las puertas permanezcan

aseguradas antes de limpieza

NUNCA,,,, PERO NUNCA, SE

REALICE LA TOMA DEMUESTRAS

POR LAS PUERTAS.

SIEMPRE !!!!!!, Utilizar, el equipo de seguridad

apropiado.

Usando el equipo de proteccin y

seguridad

Vistiendo la ropa protectora y el equipo de seguridad apropiados, cuando

se trabaja con aluminio lquido fundido es extremadamente importante a

fin de prevenir lesin alguna a losoperarios del rea de fundicin.

Significando el uso de del equipo de seguridad, la diferencia entre la vida

y la muerte.

11/05/2014

23

QUEMADURAS

11/05/2014

24

Sistemas de Fusin usados en el

proceso de HPDC

Hornos usados en HPDC

En el proceso de HPDC se utilizan principalmente los siguientes tipos de

hornos para fundir el metal:

Crisol

Reverbero

Existen varios factores que han de considerarse para seleccionar el mejor

tipo de horno de fusin para una aplicacin determinada.

HORNOS DE CRISOL

11/05/2014

25

Hornos de Crisol

El horno de crisol consta de un

crisol de Carburo de silicio-grafito

por lo general con capacidad de

hasta 1500 lb de aluminio,

insertado en una carcasa de

acero con revestimiento interior

de refractario.

Hornos de Crisol

Se calientan por la combustin de

combustible (Gas lquido), por

medio de resistenciaselctricas

embebidasen el recubrimiento

refractario.

El calor se transfiere a la carga

metlica a travsde lasparedes

del crisol.

El calor se transfiere a travs

superficie del crisol a razn de

aproximadamente 20.000 Btu/m-hr.

Prdida de Radiacin superficie

expuesta esde 13000 btu/pie

cuadrado-hr.

Hornos de Crisol

(Resistencias elctricas)

Las resistencias elctricas

tambin puede son usadas como

elementos calefactores en hornos

de crisol.

Elementos de la resistencia

elctrica se disponen embebidas

el revestimiento refractario.

11/05/2014

26

Tipos de Hornos de Crisol

EFICIENCIA TERMICA

Hornos de Crisol

(Ventajas y Desventajas)

Crisol hornos tienen la ventaja de un bajo costo de inversin, mnima

necesidad de espacio, la facilidad de cambio de aleacin y la

simplicidad de la reparacin.

La principal desventaja esel bajo ndice de fusin.

Costo de reemplazo de crisoles

Requiere cuidado excesivo.

Entrada de calor est limitada por el espacio disponible para la

combustin y el rea disponible para transferencia de calor.

Hornos de Reverbero

11/05/2014

27

Hornos de Reverbero

Horno de reverbero esgeneralmente rectangular, cubierto por una

bveda de materialesrefractariosy con chimenea, que refleja (o

reverbera) el calor producido, por la combustin de combustibles

slidos, lquidoso gaseosos

Taleshornosse usan en la produccin de aleacionesde metales no

ferrosos, especialmente en la produccin de piezasde aluminio.

Hornos de Reverbero

Este tipo de hornos fueron empleadosen el procesamiento de

metales.

La capacidad de loshornos de reverbero esmuy variable y oscila

entre los45 Kg a los100,000 Kg que tienen losempleados para la

fusin de metalesfrreos y no frreos, inclusive para la para la fusin

de la fundicin de hierro.

Transferencia de Calor

Radiacin

Flama a la Carga

Refractario (mayor)

Conveccin

11/05/2014

28

Transferencia de Calor

Diagrama Sankey

CalorTotal

Ingresado al

Horno CalorDisponible a carga

Anlisis trmico

2.50 MW 100%

1.35 MW (53%)

0.115 MW (0.46%)

1.1 MW

(44%)

Horno reverbero 60 Ton.

Calor Total Ingresado

C

a

l

o

r

a

C

h

i

m

e

n

e

a

Calor a Paredes

Calor a

Bao

metlico

11/05/2014

29

Hornos de Reverbero

Los hornos de reverbero son clasificados convencionalmente como:

Hornosde Cmara Seca

Hornosde Cmara Hmeda

Reverbero de Energa Elctrica Radiante

Hornos de Cmara Seca

El horno de cmra seca consiste

observa un rea refractaria

inclinada con una pendiente,

donde se realiza la carga y se

mantiene hasta su fusin.

El metal lquido, se aloja en una

cmara de retencin secundaria.

Hornos de Cmara Seca

EFICIENCIA

La eficiencia en el consumo de combustible es muy bajo siendo

entre el 18%al10 %

El consumo de combustible por libra esde aproximadamente 3000 a

5000 BTU/lb de aluminio fundido.

En cuanto a la merma metlica , es el ms alto, en comparacin con

la de otros tipos de hornos.

La Flama calienta directamente la carga oxidndola

Oscila entre 5 y 12%por cada libra de aluminio fundido.

Un potencial problema esla dificultad de limpieza de este tipo de

hornos, por la acumulacin en el rea de carga y en la cmara

secundaria.

11/05/2014

30

Hornos de Cmara Hmeda

Los hornos de reverbero de cmara hmeda son lossistemas ms

utilizados para la fundicin de aluminio de Die Casting.

Consiste esencialmente en una poza de carga exterior, separada de

la cmara principal , esta posa es conectada por medio de un arco

sumergido.

Comnmente se observa en el extremo opuesta de la posa de carga,

una posa donde se alojan laspiqueras para vaciar el metal hacia las

ollas de transferencia.

Hornos de Cmara Hmeda

Este tipo de hornos han sido optimizados a fin obtener una mayor

eficiencia de fusin, tales como la distancia del techo a la lnea

de metal y quemadores de gas radiantes (flama plana) instalados

en la bveda.

Estas innovaciones han incrementado la eficiencia de consumo

de combustible y reduccin de mermas metlicas, generacin

xidos y problemas.

11/05/2014

31

Hornos de Cmara Hmeda

EFICIENCIA

El horno de reverbero de cmara hmeda no se utiliza normalmente para

carga por lotes.

Est diseado para procesos continuos de produccin de alto volumen.

Con quemadores a gas tipo radiantes, el horno utiliza aproximadamente

3.000 BTU por libra de metal.

El diseo del horno ofrece una baja prdida metlica por fusin en

relacin a otros diseos de unidades de fusin.

La prdida metlica de metal por fusin se estima de 3 a 5%en una prctica

normal. Estascifrasse basan en carga fra

CIRCULACION DE METAL EN HORNOS

En hornos de gran capacidad, estos dispositivos aseguran

la circulacin del metal en todo el horno.

En un Horno de Reverbero de energa radiante, una

bomba de circulacin, que descarga directamente a la

poza de carga, ofrece grandes ventajas:

Una homogenizacin trmica y qumica en todo el bao,

por la accin de la agitacin mecnica.

Reduccin notable a la formacin de lodos, por agitacin

y disminucin de temperatura de operacin.

Optimizacin de Hornos de reverbero

Optimizacin de Hornos de reverbero.

La carga es fundida ms rpido debido

a las fuerzas de conveccin.

Se ahorra energa debido al intercambio

energtico entre la carga fra y la carga

caliente.

La eficiencia de operacin se

incrementa de manera general de un 12-

15%.

El equipo asegura una homogenizacin

qumica por la circulacin forzada .

11/05/2014

32

Hornos reverberos de Energa

Elctrica Radiante

Hornos Reverberos de Energa

Elctrica Radiante

Este tipo de Hornos esrelativamente un nuevo concepto en hornos.

La radiacin elctrica en un horno de reverbero essimilar a loshornos de

reverbero a combustleo o gas.

Tiene un rea de carga remota, separadospor un arco sumergido (o

una puerta), de una cmara trmica aislada donde se incorporan

elementos de calefaccin de carburo de silicio que radian el calor al

metal lquido.

Este horno utiliza aproximadamente 820 BTU por libra de metal fundido.

Basado en una operacin de carga fra eficiencia la eficiencia de fusin

esde aproximadamente 70 a 75 %.

Este horno seno inicia su operacin un arranque en fro, esnecesario

cargar metal lquido para iniciar su operacin .

La merma metlica esaproximadamente 1%por cada libra de aluminio

fundido; porque no existe ningn proceso de combustin, observando

una recuperacin trmica mslenta, al agregar metal fro, que en un

horno alimentado por combustible fsil.

La cmara del metal permanece tranquila, sin agitacin, sin generar

formacin de escorias.

11/05/2014

33

Hornos Reverberos de Energa

Elctrica Radiante

11/05/2014

34

Caractersticas positivas de los hornos de

reverbero elctricos

No se requiere obtener permisospara gasesefluentesy se requiere menosenerga

para la operacin.

Operacin silenciosa, Inclusive nunca se sabe si el horno est en operacin.

Alta calidad de metal.

Lasemisionesse reducen de 148.1 lb/ hr de CO2 a CERO

Caractersticasen contra:

LosHornosreverbero elctricos, no tienen una buena rapidezde recuperacin

energtica.

El horno siempre deber estar conectado a la lnea de energa, perder

temperatura, su recuperacin energtica eslenta.

LosHornosreverbero elctricospresentan el mismo problema que losde gas, la

generacin de xidosen susparedesinteriores.

Usualmente mantienen 9 vecesmsque lo que funden.

11/05/2014

35

HORNOS DE MANTENIMIENTO

HORNOS DE

MANTENIMIENTO

Todos pensamos que los hornos de mantenimiento realizar la tarea de mantener la

temperatura del metal a una temperatura predeterminada.

En teora escorrecto, hasta que metal frio esadicionado al mantenedor.

Desde este momento la temperatura el bao entero deber de incrementarse varios

grados. Para realizar este incremento el sistema, deber tener suficiente energa (BTU,

o KW) para superar la prdida de calor y elevar la temperatura del metal "X" nmero

de grados a la brevedad posible, a fin de no afectar el proceso. (presentndose

coladasfras, rechupes, porosidad).

En la mayora de las plantas de USA, los hornos mantenedores son con sistema de

calentamiento elctrico, con sistemas de calefaccin con capacidad de

calentamiento mnimo, en funcin de mantenimiento requerido. Si un horno mantiene

2400 lb (~ 1000 kg)el horno tiene una potencia de solo 15-18 KW, requiriendo un

diagnstico de problemas potenciales. Para empeorar an ms las cosas, algunos de

estos con loshornosno tienen control proporcional completo.

Usualmente estos hornosoperan siempre al 100%.

HORNOS DE

MANTENIMIENTO

Si el horno requiere de 10 KW para mantener temperatura en el

mantenedor en condiciones normales, y se adiciona un ventilador que

sopla en la carcasa del horno o en la poza,(para refrescar el rea), y el

horno esvaciado 5 pulgadas y se adiciona 500 lb de metal 10 grados ms

fro que el metal del interior, el horno requerir ms de una hora para

recuperarse a su temperatura de operacin.

Obviamente esto una operacin deficiente.

11/05/2014

36

Algunos instrumentos no controlan la temperatura

con la suficiente frecuencia, para saber cundo la

temperatura del metal comienza a bajar, a fin de

compensar la cada de la temperatura mediante el

aumento de potencia energa a los elementos

calefactores de manera gradual y con la rapidez

suficiente para hacer un mantenimiento adecuado.

Los hornos mantenedores de Gas tienden a

recuperarse ms rpido que los hornos elctricos.

Pero si los hornos son diseados o, con suficiente

potencia (KW) instalada y controles totalmente

proporcionales, pueden ser ms eficientes.

HORNOS DE MANTENIMIENTO

HORNOS DE

MANTENIMIENTO

(Consideraciones Generales)

La evaluacin del tamao de loshornos de mantenimiento y ollasde

transferencia, la frecuencia de alimentacin a hornos de mantenimiento, el

manejo de temperatura del metal lquido hacia lasmquinasde inyeccin es

una consideracin crtica.

Para cada aleacin y molde, la temperatura del horno de mantenimiento

deber de ser mantenido dentro de un rango de 15C.

El fundidor depende de la potencia del horno de mantenimiento o los

controles de suministro de combustible para mantener temperatura requerida.

Debido a que el horno, se vaca de manera continua, esnecesario, el

suministro de metal fundido de la central de fusin.

Al momento esvaciado el nuevo metal, la temperatura del horno mantenedor,

cambia, casi instantneamente.

HORNOS DE MANTENIMIENTO

(Consideraciones Generales)

Este cambio de temperatura depender de la cantidad y la

temperatura del material transferido horno de

mantenimiento, si el metal agregado a un horno es mas

caliente que el metal del horno el cambio de temperatura se

puede calcular de la forma siguiente:

I =

w

1

I

1

+ (w

2

I

2)

w

1

+ w

2

Si el metal est ms fro que el metal del mantenedor el

cambio de la temperatura se puede determinar:

I = I

1

-

w

1

I

1

+ (w

2

I

2)

w

1

+w

2

11/05/2014

37

HORNOS DE MANTENIMIENTO

(Consideraciones Generales)

Donde:

I = Cambio de la Temperatura en el horno mantenedor, F

w

1

= Peso del material en horno, libra.

w

2

= Peso del material lquido vaciado en el mantenedor, libras.

I

1=

Temperatura de fusin horno el mantenedor, F

I

1=

Temperatura del metal vaciado en el mantenedor,F

HORNOS DE MANTENIMIENTO

(Consideraciones Generales)

Si w2= Fw1 donde F es una fraccin de w1 (0.10, 0.20, 0.30, etc.)

la expresin se reduce a:

I =

F

1 + F

I2 - I1

Los corchetes indican el valor absoluto de la diferencia de

temperatura.

Esta expresin ser utilizada para estimar la desviacin mxima de

temperatura admisible entre la olla y el horno mantenedor para un

rango permisible determinado de temperatura en el horno para que

un determinado temperatura en olla de transferencia.

HORNOS DE MANTENIMIENTO

(Consideraciones Generales)

Por ejemplo: si el mantenedor es de 500 libras capacidad, el

factor F en la ecuacin 0.25 y la temperatura de fusin debe

mantenerse dentro de un margen de 10 grados F, la diferencia

de temperatura mxima permitida entre la olla de transferencia y

el horno mantenedor sera:

I =

F

1 + F

I2 - I1

F= 0.25

I = 1uF

I2 - I1 =

1 + u.2S

u.2S

1u F

= 50F (10C)

11/05/2014

38

HORNOS DE MANTENIMIENTO

(Consideraciones Generales)

Y para F=0.15 (85%de capacidad del horno mantenedor)

I2 - I1 =

1 + u.1S

u.1S

1u F

=76F (25C)

Lo que significa que el material fundido en olla puede desviarse 50 F de

la temperatura deseada de horno si nunca se vaca ms de un 25%

Si la temperatura de la olla esta de ms de 50 F por encima de la

temperatura deseada, la temperatura del material fundido en el

mantenedor se elevar por encima del mximo permitido: 10F

TIPOS DE HORNOS DE MANTENIMIENTO

Usualmente en Mxico los

mantenedores son de tipo crisol.

En virtud del tamao de las

operacionesestablecidasen

Mxico.

Pero recientemente las

operacionesse han convertido en

operacionesde clase mundial.

Esimportante reconsiderar cual es

el crecimiento esperado de nuestra

planta para substituir y seleccionar

el horno adecuado al crecimiento

de nuestra empresa.

HORNO MANTENEDOR DE

ALEACIONES DE ZINC

11/05/2014

39

HORNOS DE MANTENIMIENTO

Hornos reverberos de elementos calefactores

radiantes

Mantenedores con elementos

calefactores inmersos

Equipos de ltima tecnologa, utilizados como fusores mantenedores.

Origen: J apn desde 15 aos.

Nuevo diseo mejorado: Refractarios de alta densidad en cara de trabajo

, aislantes materiales de slica micro porosa.

Excelentes resultados en ahorro de energa. La temperatura de vaciado es

de 1250F siendo 105F menos que losmantenedores de gas normales,

siendo posible optimizar esta hasta un 76%por la utilizacin de equipos de

circulacin de metal lquido en lasoperaciones de fusin.

Mantenedores con elementos

calefactores inmersos

11/05/2014

40

Mantenedores con elementos

calefactores inmersos

Mantenedores con elementos

calefactores inmersos

El horno utiliza elementoselctricos

cubiertosconfundasde Sialon,

localizadosenbao de aluminio.

Produciendo una menorestratificacin

trmica.

Produce menosprdida de metal por

oxidacin, acumulacinde escorias.

Temperatura de carcasa de 45a 50C.

Temperatura de operacin675 680C .

Uso de Energa mnima:

Menosde 15BTU/lb conTapasen

posas

Menosde 22BTU's/lb durante

Produccin.

Mantenedores con elementos

calefactores inmersos

La vida en los elementos reportada es en promedio de 2 aos y ms de 5

aos la vida de lasmangas protectoras

Esposible cambiar los elementos calefactores durante la operacin y

puede permanecer en operacin con un solo de loselementos

Las capacidades oscilan desde 2000 lb con una unidad de potencia de

30KW y hasta 9000 lb con una unidad de potencia de 90 KW.

11/05/2014

41

Ollas de transferencia

Dependiendo del tamao de la

operacin del nuestra empresa, es

comn el uso de lasollasde

transferencia, Como todos

sabemos esel mtodo ms comn

para transferir el metal a loshornos

mantenedores, mismasque son

transportadas por montacargas

adaptados, grasviajeras.

Se observa la desventaja de

generar turbulencia en el metal

cuando se vaca el metal, pero

ofrece la ventaja de realizar

tratamientosde preparatorios del

metal en la misma olla.

(desgasificacin, refinacin, etc,).

Prdida de calor en ollas de

transferencia

El manejo del metal

comnmente genera prdidas

de calor, consecuentemente de

temperatura, estas prdidas de

calor de la olla de transferencia

puede ser estimadas.

La olla se muestra en la figura

tiene una capacidad de 2,000

libras de aluminio lquido.

La mayor prdida de calor de la

superficie superior al aire por

conveccin y radiacin

Para aluminio la prctica normal esusar 13,000 Btu/ft por hora

como la prdida de calor de la superficie del material fundido

expuesto al aire.

Prdida de calor en ollas de transferencia

La prdida en la carcasa se puede estimar en funcin a la superficie

expuesta de la olla al medio y su temperatura.

11/05/2014

42

Impurezas en aluminio lquido

IMPUREZAS

Impurezas metlicas Disueltas

Inclusiones No-Metlicas

Hidrgeno solubilizado

Compuestos Intermetlicos Precipitados

11/05/2014

43

Impurezas metlicas Disueltas

Elementos fuera de compsicin.

Elementos pesados Sn, Pb, Cd.

Magnesio, en lasaleaciones de Diecasting.

Inclusiones No-Metlicas

tpicas

Tabla ll Inclusiones en aleaciones de aluminio

TIPO FORMULA MORFOLOGIA DENSIDAD

g/cm

3

DIMENSIONES

(micras)

Al2O3 Partculas 3.97 0.2-0.3

Pelculas 10-5000

MgO Partculas 3.58 0.1-5

Pelculas 10-10000

MgAl2O4 Partculas 3.6 0.1-5

Oxidos

Pelculas 10-5000

Cloruros Partculas 2.66 0.5-5 Sales

Fluoruros

Al4C3 Partculas 2.36 0.5-0.25 Carburos

SiC Partculas 3.22

AlN Partculas 3.26 10-50 Nitruros

Pelculas

TiB2 Partculas 4.5 1-30

Pelculas

Boruros

AlB2 Partculas 3.19 0.1-3

Lodos Al(FeMnCr)Si Partculas >4.0

11/05/2014

44

Hidrgeno

El Hidrgeno es el nico

gas con solubilidad en

aluminio liquido.

El Hidrgeno causa

problemas en la pieza de

aluminio, debido a la

gran diferencia de

solubilidad entre liquido y

estado del slido.

Intermetlicos Precipitados

FACTOR DE LODOS

Fe+2Mn+3Cr====> 1,8

11/05/2014

45

Dependencia del Factor de Lodos

Limpieza y tratamiento de las

aleaciones de Aluminio.

Tratamientos del Metal Lquido

11/05/2014

46

Sales de Limpieza

El aluminio es qumicamente muy activo.

Las superficies recin expuestos, a alta temperatura,

especialmente en estado lquido, tienden a formar rpidamente

una pelcula de xido de aluminio.

La adicin de chatarra, lingotes o metal lquido, generan

agitacin en el bao y acusan una pelcula de xido de aluminio

que se suspende en el metal lquido.

Si estos xidos no se remueven formaran parte del producto

inyectado, originando defectos, por lo que deben ser eliminados

del bao antes de inyectar.

La mayora son xidos de aluminio, pero tambin los elementos

de aleacin tienden a formar parte de estos xidos.

Comnmente los denominamos como escorias.

Sales de Limpieza

A fin de eliminar estos xidos se emplean las sales

de limpieza o fundentes.

Siendo mezclas (Mecnicas o pre fundidas) de

compuestos qumicos que actan en el bao,

realizando diferentes efectos en funcin a su tipo.

TIPOS SALES

Cubertura y limpieza

Exotrmicas

Limpieza de paredes de Horno

Desgasificado

Refinacin de grano

Sales de Limpieza

Cubertura y limpieza (Bajo Flor , Bajo contenido de Sodio , baja

temperatura)

LosFundentesde limpieza son utilizadospara eliminar losxidosde la fusin, mientras

que losFundentesde cobertura actan como una barrera para la superficie del

material lquido, evitando la formacin de xido. Generalmente, estos fundentes,

pueden utilizarse para ambos fines.

La cantidad de fluorurosimparte una mayor eficacia y permite, la operacin a

temperaturas msbajas. Sin embargo, losfluorurospueden liberar humosnocivos, al

medio ambiente, recomendndose utilizar productos con bajos contenidos de

fluoruros.

Losfundentes libre de Sodio son utilizadosen lasaleacioneshipereutcticas ( >12%

contenido de silicio), ya que el sodio puede interferir con loselementos de refinacin

del grano.

Losfundentes se ofrecen en el mercado; para diferentes rangosde temperatura.

11/05/2014

47

Sales de Limpieza

Exotrmicas

Este tipo se aplican directamente a lasescoriaspara la liberacin de metal

atrapado en lasescoriasde fusin y reducir lasprdidas.

Limpieza de paredes de Horno

La acumulacin de xido paredesdel horno tiende a deteriorar la vida del

horno, haciendo que el trabajo de limpieza del horno sea msdifcil y

disminuyendo el volumen del horno.

Si la acumulacin no se mantiene bajo control, losxidoscon la accin el

nitrgeno tiende a formar corindn, que esun material que esmuy difcil de

quitar.

Para estoscasosde limpieza de paredesse recomiendan estosfundentesa fin

de ablandarla acumulacin y que sea msfcil su remocin.

Sales de Limpieza

Refinacin de grano

Tamao de grano en lasaleacionesde aluminio se refiere al tamao de loscristalesde

aluminio en una pieza de fundicin. El tamao de loscristalesest directamente relacionado

con el nmero de granoso ncleosformadosen lasprimerasetapasde la solidificacin; entre

msgranosexisten, msfino esel tamao de grano.

Al aumentar el tamao de grano, a un grano grueso, se incrementa la dificultad de alimentar

y reduce laspropiedadesmecnicasde un casting.

Refinado de grano hace que losgranosmspequeosmediante el aumento del nmero de

ncleosde cristalizacin solidificacin, siendo como una siembra de lluvia en nubesapliando

hielo seco.

Ventajasde la refinacin de grano incluyen:

Dispersin de porosidad.

Prevencin de puntoscalientes.

Una mejor estanqueidad de la presin a travsde la prevencin de porosidades.

El titanio, el boro y el Zirconio son populareslosrefinadoresde grano.

Sales de Limpieza

Desgasificado

El hidrgeno,, esmuy soluble en lasaleacionesde aluminio lquido, pero

muy bajo en la fase slida.

Al momento que el aluminio se solidifica, hidrgeno disuelto el exceso de

lquido se expele de y forma burbujas, en la matriz de la pieza.

Todo metal que no ha sido desgasificado esvulnerable a presentar este

tipo de defectos.

Losfundentes de desgasificado, remueven el hidrgeno y tambin xidosy

otrasimpurezas.

11/05/2014

48

DESGASIFICACION DE ALUMINIO

Teora de Desgasificacin

Ya que la solucin Al- H

+

se

encuentra en equilibrio la

disolucin esreversible

Por reduccin de la

presin parcial del gas

solubilizado.

Transporte del Hidrgeno

en el bao a la vecindad

de burbujasde gasque

solubilicen este gaspor

conveccin y difusin.

Posteriormente desorcin

en la superficie.

Por reduccin de la

temperatura del metal

lquido.

Factores que afectan la

desgasificacin

Factores fsico-qumicos que afectan la

remocin de H

2

Constante de equilibrio.

Presin parcial del Hidrgeno

Difusividad en el metal

Difusividad en el lmite de la burbuja

Coeficiente de actividad

Tensin superficial del bao

11/05/2014

49

Factores de operacin que

afectan la remocin de Hidrgeno

Volumen del metal a tratar

Tipo de gas de inyeccin

Flujo de gas

Dimetro de burbujas de gas de lavado

Tiempo de tratamiento

Temperatura

Aleacin

Efectos de Hidrgeno

Mtodos de Desgasificacin

Desgasificacin Natural

BajasTemperaturasde proceso, atmsferassecas, Tiempo de proceso largo

Inyeccin de gases al bao

Proceso muy sencillo

Su efectividad depende del tamao de burbujas

Desgasificacin al vaco

11/05/2014

50

Mtodos de Inyeccin de

gases al bao

Inyeccin de gases al

metal

Estticas

Tubos :Grafito,

Cermicos, Metlicos

Tapones porosos

Dinmicas

Unidades de Flecha

rotor

Compuestos

Qumicos clorados

Slidos

pulvurolentos

Hexacloroetano,

Cloruro de

Manganeso

Comparativo de gases de Inyeccin

Tipos de Gases de Inyeccin

Gases de

Inyeccin

Inertes

Argn o

Nitrgeno

Activos

Cloro

Hexafloruro de

Azufre

Compuestos

clorados

11/05/2014

51

Comparativo de eficiencia de

desgasificacin de diferentes gases

Comparativo de eficiencia de

desgasificacin de Ar N

2

Tubo de Grafito con

Dispersor de gases

11/05/2014

52

Tubos de Inyeccin

Unidades Flecha Rotor

El gasde lavado esinyectado a

travs de la flecha, en su extremo

inferior se localiza un rotor , el

ensamble se encuentra acoplado a

un sistema motriz que imparte giro

Al momento que el gas emerge de

la lanza, lasburbujas generadas son

dispersadaspor el rotor, impartiendo

direccin generando burbujas muy

pequeas (1/8) incrementando el

rea de contacto hasta 64 veces.

Unidades Flecha Rotor

En el mercado se encuentran disponibles variossistemas:

RFP Reading Foundry

SINFPirotek

RDU, MDUFoseco

STAR Ladle Degasser Metaullics

Operan bajo el mismo principio, su diferencia radica en el tipo de rotor

usado

11/05/2014

53

Anda mungkin juga menyukai

- Presentación Magg Tecnología Base de Die CastingDokumen156 halamanPresentación Magg Tecnología Base de Die CastingSalvador Tovar Francisco100% (1)

- Proceso de Die Casting Generalidades PDFDokumen53 halamanProceso de Die Casting Generalidades PDFSalvador Tovar FranciscoBelum ada peringkat

- Presentacion Mermas de AluminioDokumen47 halamanPresentacion Mermas de AluminioSalvador Tovar FranciscoBelum ada peringkat

- Curso Diecasting SMFDokumen39 halamanCurso Diecasting SMFSalvador Tovar FranciscoBelum ada peringkat

- El Arte de Manejo de EscoriasDokumen8 halamanEl Arte de Manejo de EscoriasSalvador Tovar FranciscoBelum ada peringkat

- Proyecto XXXXXXX 60XDokumen66 halamanProyecto XXXXXXX 60XRaul LG100% (1)

- La Optimización Del Mantenimiento Del Horno Reverbero de Aluminio FinalDokumen13 halamanLa Optimización Del Mantenimiento Del Horno Reverbero de Aluminio FinalSalvador Tovar Francisco100% (3)

- Como Selecionar El Horno AdecuadoDokumen48 halamanComo Selecionar El Horno AdecuadoSalvador Tovar FranciscoBelum ada peringkat

- 5 Impurezas - Limpieza - Tratamiento y Uso de Fluxes en AluminioDokumen111 halaman5 Impurezas - Limpieza - Tratamiento y Uso de Fluxes en AluminioSalvador Tovar FranciscoBelum ada peringkat

- Mermas de AluminioDokumen47 halamanMermas de AluminioSalvador Tovar FranciscoBelum ada peringkat

- Mermas de AluminioDokumen47 halamanMermas de AluminioSalvador Tovar FranciscoBelum ada peringkat

- Metalurgia en Die CastingDokumen155 halamanMetalurgia en Die CastingSalvador Tovar FranciscoBelum ada peringkat

- Materiales Refractarios Usados en El Proceso de Die CastingDokumen71 halamanMateriales Refractarios Usados en El Proceso de Die CastingSalvador Tovar FranciscoBelum ada peringkat

- Conservacion Del Contenido Metalico en Las Escorias de Aluminio Por La Operación de La Unidad Prensa de Escorias de AluminioDokumen8 halamanConservacion Del Contenido Metalico en Las Escorias de Aluminio Por La Operación de La Unidad Prensa de Escorias de AluminioSalvador Tovar FranciscoBelum ada peringkat

- Metalurgia y Tratamiento de Las Aleaciones Aluminio SilicioDokumen56 halamanMetalurgia y Tratamiento de Las Aleaciones Aluminio SilicioSalvador Tovar FranciscoBelum ada peringkat

- Servicios Comerciales Metalurgicos S.C PDFDokumen6 halamanServicios Comerciales Metalurgicos S.C PDFSalvador Tovar FranciscoBelum ada peringkat

- Conservacion Del Contenido Metalico en Las Escorias de Aluminio Por La Operación de La Unidad Prensa de Escorias de AluminioDokumen7 halamanConservacion Del Contenido Metalico en Las Escorias de Aluminio Por La Operación de La Unidad Prensa de Escorias de AluminioSalvador Tovar FranciscoBelum ada peringkat

- Hornos de "Tecnología Verde"Dokumen5 halamanHornos de "Tecnología Verde"Salvador Tovar FranciscoBelum ada peringkat

- FIBRAS TEXTILES - Naturales 2Dokumen60 halamanFIBRAS TEXTILES - Naturales 2KAREN NATALY CARIAS CULAJAYBelum ada peringkat

- Parker Type Telescopic Cylinder CatalogueDokumen2 halamanParker Type Telescopic Cylinder CataloguegabrielBelum ada peringkat

- Cimientos CorridosDokumen19 halamanCimientos CorridosDavyLlanosSanchez75% (4)

- TEST General Clase BDokumen47 halamanTEST General Clase Besparrago.13Belum ada peringkat

- Procesamiento Del GasDokumen9 halamanProcesamiento Del GasAngelloVargasBelum ada peringkat

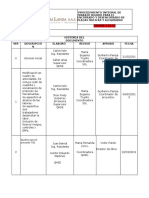

- Propuesta de Buenas Pacticas Ambientales de Consumo para La Cerveceria ArtesanalDokumen53 halamanPropuesta de Buenas Pacticas Ambientales de Consumo para La Cerveceria ArtesanalSheila CruortBelum ada peringkat

- Localización y Solución de Problemas - RETRO 420EDokumen81 halamanLocalización y Solución de Problemas - RETRO 420EPlaneamiento Mecanico100% (9)

- 1.-Elementos AhogadosDokumen14 halaman1.-Elementos AhogadosJosé Juan García LagunesBelum ada peringkat

- DatosTecnicos EVOPLUSDokumen15 halamanDatosTecnicos EVOPLUSCezarCioranBelum ada peringkat

- Ejemplo 2 Lista de ChequeoDokumen5 halamanEjemplo 2 Lista de ChequeoAnais HernandezBelum ada peringkat

- Conductividad EléctricaDokumen10 halamanConductividad EléctricaTonyBelum ada peringkat

- Concepto de Automatización IntegradaDokumen5 halamanConcepto de Automatización IntegradaIsmael Lenin Barahona Lazo100% (1)

- Citemac Tema 5Dokumen35 halamanCitemac Tema 5Gruponifer NiferBelum ada peringkat

- Correccion Parcial SoldaduraDokumen2 halamanCorreccion Parcial SoldaduraJULIAN DAVID JEREZ MONTOYABelum ada peringkat

- Diseño de Losa Con Placa Colaborante o Losa CompuestaDokumen27 halamanDiseño de Losa Con Placa Colaborante o Losa Compuestajesus40100% (1)

- Tema #3 CC Sistemas de Costos IndustrialesDokumen25 halamanTema #3 CC Sistemas de Costos IndustrialesJhonn AcarapiBelum ada peringkat

- Concreto Reforzado Con Fibra Vegetal de PencaDokumen35 halamanConcreto Reforzado Con Fibra Vegetal de PencaDany Diaz BurgosBelum ada peringkat

- SIMULACIONDokumen6 halamanSIMULACIONMario A. AbreuBelum ada peringkat

- Elaboración Paneles de MelamineDokumen19 halamanElaboración Paneles de MelamineJerson De La CruzBelum ada peringkat

- MANTENIMIENTO DASH 3000-4000-5000.en - EsDokumen12 halamanMANTENIMIENTO DASH 3000-4000-5000.en - EsMauricio Ernesto Andrade MaquilonBelum ada peringkat

- Templado Del Vidrio ProcesosDokumen15 halamanTemplado Del Vidrio Procesoshego1292Belum ada peringkat

- 06 - (JB) Procedimiento de Encofrado y Desencofrado de Placas Macizas y AligeradasDokumen11 halaman06 - (JB) Procedimiento de Encofrado y Desencofrado de Placas Macizas y AligeradasAna Milena RojasBelum ada peringkat

- Selecciòn de RodamientosDokumen21 halamanSelecciòn de Rodamientosalexander milton50% (2)

- Turbinas Deriaz ExpoDokumen52 halamanTurbinas Deriaz ExpoRuben Alvarez Ventura100% (2)

- PlastisolDokumen4 halamanPlastisol3F3CT1V00Belum ada peringkat

- Actividad de Aprendizaje 3-1Dokumen12 halamanActividad de Aprendizaje 3-1NatAliaMaTamorosBelum ada peringkat

- Impacto Ambiental de La Minería Del OroDokumen13 halamanImpacto Ambiental de La Minería Del OroJose C. IBelum ada peringkat

- Secadores Frigorificos MtaDokumen12 halamanSecadores Frigorificos Mtaduque_sadeBelum ada peringkat

- Manual Usuario Lavavajilla Samsung DMR57LFBDokumen30 halamanManual Usuario Lavavajilla Samsung DMR57LFBcorf89Belum ada peringkat