Fluidos para La Web 4 - Manejo de Aire Comprimido

Diunggah oleh

Luis Gutiérrez AlvarezJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Fluidos para La Web 4 - Manejo de Aire Comprimido

Diunggah oleh

Luis Gutiérrez AlvarezHak Cipta:

Format Tersedia

3.

4- MANEJO DE AIRE COMPRIMIDO EN

INSTALACIONES INDUSTRIALES

3.4.1- INTRODUCCION

La industria moderna utiliza cada vez ms instalaciones de aire comprimido para dar alimentacin

a diversos usos, herramentales y o procesos productivos tales como herramientas neumticas,

control de instrumentos y equipos, accionamiento de cilindros neumticos, desplazamiento de

cargas mediante colchones de aire, etc.

Por otra parte podemos asegurar que de los servicios por red que se utilizan en la mayora de las

plantas industriales, el aire comprimido es sin dudas uno de los ms costosos, por ello su

conocimiento, estudio y la correcta definicin del equipamiento a utilizar permitir al ingeniero de

planta asegurar un manejo y operacin de las instalaciones de este tipo particular de fluido, con la

mxima eficiencia y eficacia.

En este tratado se har referencia nicamente al tipo de instalaciones de aire comprimido que

normalmente se utilizan en casi toda planta industrial de mediana o gran magnitud, a los efectos

de no quedar circunscriptos para el desarrollo del tema, a la problemtica que puede resolverse

mediante la utilizacin de un nico y compacto equipo de generacin, almacenaje y dispense de

este fluido

1

.

3.4.2- CUALIDADES REQUERIDAS

Resulta de primordial importancia, previo a la definicin del tipo de sistema o mquina compresora

a utilizar, conocer o bien definir los parmetros fundamentales requeridos del aire comprimido

para los procesos en los que ste deba intervenir. Estos parmetros son los siguientes:

Presin de la Red

AIRE COMPRIMIDO Caudales de Consumo

-Parmetros Fundamentales-

Calidad del Fluido

3.4.2.1- La Presin de la Red normal (nominal) que se utiliza en la mayora de las plantas

industriales es de 7 bar por ello, salvo en instalaciones particulares donde la presin nominal

difiera de este valor, dicho parmetro resulta de sencilla determinacin. Por otra parte, la mayora

del herramental y elementos accionados neumticamente se disea para una presin nominal de 6

bar.

3.4.2.2-Los Caudales de Consumo necesarios o requeridos por la instalacin a disear o

construir, para satisfacer los procesos productivos, deben calcularse con la mayor precisin posible

sin dejar de considerar o prever una determinada flexibilidad

2

en los mismos, ya que no resulta

sencillo ni mucho menos econmico practicar ampliaciones de la red de produccin de aire

comprimido una vez finalizadas las instalaciones que nos proveern de este fluido.

Resultar imprescindible en primer instancia, para cuantificar los volmenes o caudales requeridos,

conocer con precisin los caudales parciales de cada uno de los elementos, mquinas,

herramentales y o dispositivos que consumirn este tipo de fluido en la planta y adems se

necesitar definir los factores de uso y de simultaneidad

3

que se tengan para la totalidad de

consumos de aire comprimido que resulten necesarios en los procesos y operaciones a desarrollar

1

A los efectos de ejemplificar este punto diremos que la instalacin tpica de aire comprimido que se utiliza en una gomera o en un

taller mecnico, resueltos simplemente con la utilizacin de un equipo motocompresor porttil, no forma parte de este tratado.

2

Se entender como flexibilidad, en este caso, a la consideracin del posible incremento que pueda requerirse en la produccin de este

servicio, prevista para determinado perodo de tiempo.

3

Coeficiente o factor de uso y de simultaneidad: Ver punto 3.3.4.3.3.4.1.

en la planta. Por otra parte, y como complemento de lo antes explicitado, tambin deber tenerse

en cuenta los volmenes de fluido requeridos para llenar el sistema por primera vez

4

,

permitiendo sto definir con que anticipo de tiempo se deber poner en servicio al sistema de

generacin de aire comprimido previo al inicio de las tareas de produccin (en caso de no tratarse

de procesos continuos) en cada jornada laboral.

Las fugas de fluido requieren de una particular atencin debido a que la falta de control y

reparacin de uniones entre caeras, accesorios, conectores, pinchadura en mangueras, etc.

pueden representar un consumo extra de aproximadamente entre un 5% y un 10% del promedio

general de consumo, cifra que est influida por la extensin de la red. Por esto, las fugas deben

merecer una pronta accin correctiva a medida que se vayan produciendo los escapes evitando las

prdidas de energa que esta situacin representa. Es sumamente importante recalcar que el

hecho de que preventivamente se tenga en cuenta la existencia de fugas al dimensionar el sistema

de generacin ello no significa su aceptacin incondicional

Con los datos explicitados se podr definir entonces el tamao y cantidad de mquinas de

generacin demandadas para satisfacer la instalacin en estudio.

PARCIALES PARA EL TOTAL DEL HERRAMENTAL

CAUDALES DE CONSUMO FACTORES DE USO Y DE SIMULTANEIDAD

LLENADO DEL SISTEMA

FUGAS

3.4.2.3-La Calidad de Fluido requerido conforma el tercer parmetro fundamental a ser

definido. Tal como se explicit anteriormente los compresores inician su actividad con la toma de

aire atmosfrico del ambiente para luego comprimirlo y enviarlo al sistema de acumulacin y de all

a la red. Por ello la calidad del aire disponible en el ambiente al igual que la calidad de fluido

requerido en los distintos procesos productivos resultar directamente ligado uno a otro.

Respecto de las necesidades que se pueden producir o necesitar en una planta, en cuanto a la

calidad del fluido, suelen ser stas dispares ocasionando ello serias y complejas determinaciones

como ocurre, por ejemplo, en una planta automotriz donde se utiliza aire comprimido, entre otros

usos, tanto para alimentacin de robtica utilizada en los procesos de pintura, los que exigen una

calidad extrema, como para el llenado o inflado de las cubiertas de los vehculos, proceso que

requiere un tipo de fluido casi sin ningn tipo de tratamiento.

Estas dismiles propiedades, requeridas en una misma planta, exigen de los ingenieros calculistas

un exigente compromiso y responsabilidad en sus determinaciones con el objeto de lograr el mejor

resultado factible de alcanzar a costos razonables.

3.4.3- COMPONENTES PRINCIPALES DE UNA INSTALACION DE AIRE COMPRIMIDO

Enunciado el tipo de instalacin que nos interesa desarrollar en este tratado, podemos decir que

toda instalacin de aire comprimido consta fundamentalmente de cuatro partes principales, a

saber: Generacin, Almacenaje o Acumulacin, Distribucin por Red y Alimentacin de Equipos.

GENERACION

ALMACENAJE O ACUMULACION

INSTALACIONES DE AIRE COMPRIMIDO DISTRIBUCION POR RED

ALIMENTACION DE EQUIPOS

4

El servicio de aprovisionamiento de aire comprimido, una vez finalizados los horarios de produccin y o mantenimiento de la planta

industrial en los que se lo utiliza, al igual que con los servicios de iluminacin, calefaccin y otros, se discontina a los efectos de

minimizar costos. En las redes troncales y secundarias de distribucin de este fluido, una vez interrumpida la generacin/

aprovisionamiento, la presin de red se pierde rpidamente, fundamentalmente por prdidas. Por esto, antes del inicio de toda jornada

laboral el sistema requiere de su puesta en marcha previo al inicio de las tareas de produccin, tal como ocurre con los servicios de

vapor o agua caliente provistos por las calderas.

Asimismo, como se ver mas adelante, en cada uno de los procesos indicados el fluido recibir, al

final de los mismos, un tratamiento particular con el objeto de maximizar su calidad.

3.4.3.1-GENERACION

La generacin del aire comprimido se logra a partir de la utilizacin de mquinas de

desplazamiento positivo llamadas Compresores de Aire. Estas mquinas, simplemente toman aire

atmosfrico del ambiente y lo comprimen envindolo luego, previo tratamiento, para su guarda

temporaria a un depsito comnmente denominado tanque o pulmn de almacenaje.

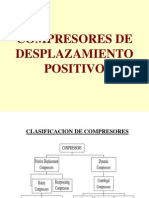

Existen diferentes tipos de mquinas y tecnologas para la compresin de este fluido, siendo las

ms utilizadas las siguientes:

CON

LUBRICACION

ALTERNATIVOS O A EMBOLO

SIN

LUBRICACION

TIPO DE COMPRESORES A TORNILLO

ROTATIVOS DE PALETAS DESLIZANTES

OTROS

3.4.3.1.1-COMPRESORES A EMBOLO, o de movimiento alternativo: Son mquinas de

desplazamiento positivo en las que inicialmente se aumenta la presin de un volumen determinado

de gas (en este caso aire tomado del ambiente) mediante la reduccin de su volumen inicial a

travs del movimiento de vaivn logrado mediante mbolos que se desplazan dentro de sus

correspondientes cmaras (cilindros). Estos cilindros pueden ser de simple o de doble efecto y son

accionados, en ambos casos, mediante mecanismos de biela - manivela.

Estas mquinas tambin pueden ser de una o mas etapas de compresin. En caso de mquinas de

mltiples etapas son necesarios enfriadores entre cada una de stas con el objeto de reducir el

aumento de temperatura que sufre el aire en cada proceso de compresin. Estos enfriamientos

intermedios permiten, adems, reducir el volumen del aire previamente comprimido antes de su

ingreso a una nueva etapa disminuyendo as la energa total necesaria adems de permitir que los

valores de temperatura, tanto del aire como de las partes del compresor en contacto con ste, se

estabilicen dentro de lmites seguros de operacin.

Existen adems dos tipos particulares de diseo para estos compresores, los que requieren de

lubricacin y los de diseo sin lubricacin. Cada una de estas tecnologas posee tanto costos como

campos de aplicacin y uso particulares. Cabe aclarar que, bien por su antigedad, falta de un

adecuado mantenimiento o ambas situaciones simultneas, los diseos con lubricacin permiten la

fuga de aceite, el que termina acompaando y contaminando al aire comprimido generado. Esta

situacin debe cuidarse al mximo ya que ste tipo de contaminacin no resulta admisible en

muchos procesos productivos.

A modo de sntesis podemos sealar que los compresores del tipo alternativos, en sus diversas

configuraciones y diseos, son comnmente los mas utilizados en las plantas industriales,

especialmente en aquellas en las que no se requiere cualidades excepcionales en este fluido.

3.4.3.1.2-COMPRESORES A TORNILLO: Estos equipos consisten en una carcasa de forma oval

con talladura de dos cavidades unidas, en forma de 8 acostado. En el interior de las cavidades

referidas giran en sentido contrario dos rotores, ejes, que en toda su longitud poseen tallados

sendos filetes helicoidales a la manera de macho-hembra que le dan apariencia de tornillos (sin

serlo), y de donde deriva su nombre. Ambos rotores se disponen de forma horizontal y paralela de

manera que las salientes convexas del filete de uno de ellos penetran en la cavidad cncava del

filete del otro.

La toma de aire se realiza desde uno de los extremos de los rotores, siendo que el aire atmosfrico

ingresa al equipo llenando los espacios existentes entre los filetes de ambos rotores, los que al

girar y entrar progresivamente uno dentro del otro (de las hlices) van empujando al aire hacia el

frente opuesto y como el volumen del aire va disminuyendo paulatinamente se produce una

compresin continua del aire circulante. Como a la descarga del aire comprimido por un filete sigue

la llegada ininterrumpida de los dems, este diseo de compresin produce en definitiva un flujo

continuo y prcticamente sin oscilaciones.

El nmero de filetes de cada uno de los rotores generalmente es diferente, siendo que la

combinacin de 4 entradas en el macho y seis en el rotor hembra es uno de los diseos mas

comunes. Esta situacin de cantidad de hlices diferentes hace que las velocidades de ambos

rotores resulten diferentes.

Como no existe un contacto directo entre rotores y carcasa los huelgos entre ambos, y para evitar

la fuga de aire, se sellan mediante la inyeccin de aceite lubricante el que es impulsado por

diferencia de presin. Este a la salida de su trayecto de trabajo se enfra y filtra previo a su nueva

inyeccin, en un proceso de circulacin continua. El aceite referido cumple tres funciones

particulares siendo que un porcentaje aproximado del 80% de su volumen se lo utiliza para

enfriamiento de la compresin, 15% para el sellado de fugas y el 55 restante para lubricacin de

las partes metlicas en contacto.

El funcionamiento de este tipo de compresores es de los mas silenciosos y casi excento de

vibraciones por lo que no requieren de fundaciones o anclajes costosas.

3.4.3.1.3-COMPRESORES A PALETAS DESLIZANTES: Este equipo consta de una carcasa en

cuyo interior se halla un cilindro giratorio, en posicin descentrada con respecto al eje de la

carcasa, que posee una serie de ranuras en las que se encuentran posicionadas unas delgadas

paletas. Debido a las fuerzas centrfugas que se generan durante la rotacin, las paletas referidas

se deslizan a travs de las ranuras hasta la pared de la carcasa que las contiene, dividiendo los

espacios entre carcasa y el eje rotor en compartimentos (cmaras) de diferente tamao.

Durante la rotacin del cilindro porta-paletas las cmaras se llenan de aire proveniente de la

atmsfera, ingresando ste a travs del paso del rotor por la boca de aspiracin del equipo y al

continuar su giro el volumen de aire capturado en las cmaras va disminuyendo paulatinamente

comprimiendo el aire hasta que ste es expulsado por el conducto o boca de salida del compresor.

Las paletas deslizantes, en ningn momento hacen contacto con la pared interna de la carcasa sino

que lo hacen respaldndose en dos aros giratorios de dimetro ligeramente inferior al de la

carcasa. En esta situacin el equipo est diseado para proporcionar una determinada inyeccin de

aceite en el interior del equipo que por efecto de las fuerzas centrfugas producidas es arrastrado y

adherido a las paredes interiores de la carcasa proporcionando as estanqueidad a las fugas entre

paletas y carcasa.

Generalmente, el aceite lubricante se hace circular en un circuito cerrado, similar al caso de los

compresores a tornillo, filtrndolo y enfrindolo, siendo que este proceso ayuda tambin al

enfriamiento del sistema de compresin (mquina y aire comprimido) entregando un fluido a

temperaturas inferiores a las de los compresores del tipo alternativos.

Estos compresores son sencillos, eficientes y silenciosos, y al igual que los compresores a tornillo,

la salida de aire es continua, no pulsante como la de los compresores alternativos.

3.4.3.1.4-CANTIDAD Y TIPO DE EQUIPOS A INSTALAR

Resulta importante analizar, respecto de la cantidad de equipos compresores que formarn el

sistema de generacin, las siguientes consideraciones bsicas:

Economa: La inversin mnima (inicial) se obtendr sin dudas con el diseo, clculo y adquisicin

de un nico equipo compresor capaz de proveer la totalidad de aire comprimido necesario en la

planta.

Operatividad: Un diseo de instalacin con un nico equipo compresor est lejos de ser la ideal.

Un anlisis cuidadoso de las particularidades del consumo puede resultar, por ejemplo, en la

recomendacin de dividirlo entre dos o mas equipos de compresin, donde alguno de ellos deber

atender la demanda promedio y los siguientes actuarn como refuerzo en perodos u horarios de

consumo pico logrando de esta manera menores consumos energticos y menores desgastes de

los equipos.

Por otra parte, la divisin del consumo entre varios equipos compresores resulta conveniente

cuando deban preverse ampliaciones futuras al sistema de generacin o bien durante las paradas

por mantenimiento o imprevistos.

Existen determinados procesos productivos usuarios de aire comprimido en los que no resulta

posible la discontinuidad o parada de los mismos. En stos por lo tanto se requiere, especialmente

para los casos de paradas por reparaciones y o mantenimiento no previstos, de la previsin y

provisin de equipos de generacin alternativos de reemplazo que eviten la parada de los procesos

productivos.

Por otra parte el funcionamiento natural de los equipos de compresin genera un importante nivel

de ruidos. Estos son originados tanto por las fuentes mecnicas intervinientes en la compresin del

aire como por la existencia de vibraciones en los equipos y adems por los efectos que produce la

circulacin del aire en los distintos pasos del proceso de compresin. Los equipos ms ruidosos

suelen ser los de tipo a embolo o alternativos.

Tambin la aspiracin del aire atmosfrico, previo a su compresin, tambin genera un importante

nivel de ruido. Por ello suele dotarse a los conductos de aspiracin, entre los filtros de ingreso del

aire atmosfrico y compresores, de silenciadores que si bien producen importantes prdidas de

carga, ayudan a minimizar la problemtica de ruidos en el ambiente

5

.

Para evitar las vibraciones producidas por los equipos compresores se dota a stos de bases y

anclajes con elementos amortiguadores con los que se minimiza grandemente estas problemticas.

Los equipos de compresin de aire del tipo rotativos, por su misma naturaleza, son generadores de

un menor nivel de emisin sonora

6

(ruido) respecto de los compresores a embolo o alternativos.

AEA 80 - 85 dB (A)

NIVELES DE EMISION SONORA

(APROXIMADOS)

EN COMPRESORES DEL TIPO A 65 - 70 dB (A)

3.4.3.1.5-TRATAMIENTOS EN LA GENERACION

Entendiendo por generacin no slo a la compresin del aire sino al proceso integral donde se

comprime y acondiciona al fluido tomado de la atmsfera previo a su almacenamiento,

corresponde se considere una serie de tratamientos, algunos previos y otros posteriores al paso del

fluido por el compresor, que resultarn de fundamental importancia para determinar la calidad del

aire comprimido obtenido. Por esto podemos sintetizar al proceso de generacin como a la suma o

sucesin de los siguientes procesos-etapas:

5

Es importante sealar que la legislacin impone lmites mximos a la emisin de ruidos y vibraciones ya que stos afectan

directamente a la salud de los trabajadores (Decreto Nacional 351/79- Artculos 85 al 94 - Reglamentario de la Ley Nacional de Higiene

y Seguridad en el Trabajo)

6

Para la medicin de los niveles de emisin sonora (ruido) se utiliza la unidad denominada Decibelio. Esta unidad se emplea tanto en

telecomunicaciones como en acstica para expresar una relacin entre dos magnitudes, las que pueden ser: de potencia, acsticas o

elctricas.

El decibelio, cuyo smbolo es dB, es una unidad de tipo logartmica, submltiplo del Belio. El uso de este tipo de escala

logartmica se debe a que la sensibilidad que presenta el odo humano a las variaciones de intensidad sonora sigue tambin

una escala aproximada a una del tipo logartmica y no una tipo lineal.

Si bien los verdaderos umbrales de audicin vara entre las distintas personas, y an dentro de la misma persona para distintas

frecuencias, se considera y adopta como 0dB al umbral mnimo de la audicin y 140 dB como el umbral de dolor para el odo del ser

humano.

Como el odo humano no percibe igual las distintas frecuencias y alcanza el mximo de percepcin slo en las medias se defini al

decibelio A (dBA), como la unidad de nivel sonoro medido con filtros que quitan parte de las bajas y las muy altas frecuencias

valorizando nicamente a aquellas frecuencias ms dainas para el odo humano.

Por ello, la exposicin a una determinada potencia sonora (ruido) medida en dBA, es un buen indicador del riesgo auditivo. La Ley

Nacional N 19.587 define los valores de ruido y tiempos mximos de exposicin admisibles en los ambientes laborales.

TRATAMIENTOS EN LA ASPIRACION DEL AIRE ATMOSFERICO

GENERACION COMPRESION DEL AIRE

TRATAMIENTOS POSTERIORES A LA COMPRESION

Es decir que en la Generacin se observan dos etapas particulares de tratamiento del aire a

procesar, etapas que se cumplen en la mayora de instalaciones, a saber:

TRATAMIENTOS EN LA ASPIRACION

DEL AIRE ATMOSFERICO FILTRADO (FUNDAMENTALMENTE)

TRATAMIENTOS POSTERIORES DESHUMIDIFICACION

A LA COMPRESION ELIMINACION DE OTRAS IMPUREZAS

Si se analizara el aire del medio ambiente, con los elementos adecuados, se podr observar que en

tan solo 1 m

3

de aire aspirado por el compresor, y segn la calidad del medio donde se realice la

toma de ste, se puede llegar a encontrar fcilmente hasta con 150 millones, o ms, de partculas

en suspensin y, dependiendo de la humedad atmosfrica reinante, con un 40% u 90% de vapor

de agua, as tambin como con una importante cantidad de aceite y/o hidrocarburos no quemados,

provenientes de mquinas o bien de diversos gases de escape.

Para entender dicha problemtica, y a modo de ejemplo, supongamos tener que comprimir a 10

bares el referido tipo de aire atmosfrico. En ste la concentracin de las sustancias nocivas y

contaminantes aumentara cerca de 11 veces, es decir que 1 m

3

de aire atmosfrico de la calidad

establecida, comprimido a 10 bares, poseera un total aproximado de 1650 millones de partculas

contaminantes.

Tal como se ha dicho anteriormente, y en funcin a la aplicacin final a darle al fluido, estas

partculas contaminantes deben ser convenientemente disminuidas o eliminadas

7

hasta obtener,

muchas veces, un aire comprimido estril, absolutamente seco y exento de aceites, tal como se lo

requiere, por ejemplo, en las industrias y o aplicaciones farmacuticas.

El primer tratamiento a realizarle al aire atmosfrico, previo al ingreso del mismo al compresor, es

un tratamiento de filtrado. Para ello, las secciones de toma, filtros y conductos deben prever la

correspondiente prdida de presin que genera este primer proceso de reacondicionamiento del

fluido aspirado. Para tener idea de la diversidad y tamao de alguna de las partculas que se

pueden encontrar en el aire atmosfrico se muestra la Figura 31.

7

Estas impurezas generan contaminacin y o fallos en los equipos, herramientas o aparatos que utilizan al aire comprimido como fuente

de energa. Las consecuencias son costosos tiempos de paradas y o productos de baja calidad.

Impurezas ms importantes que se pueden encontrar en el aire atmosfrico y su tamao.

-El dimetro de partculas est expresado en micrmetros [m]-

FIGURA 31

El tipo, cantidad y seccin de cribas, material de mallas, y dems particularidades de sistema de

filtrado a realizar durante la toma del aire atmosfrico resulta entonces de particular y significativa

importancia ya que al ser el primer paso de un complejo y vasto sistema, si ste no fuera resuelto

convenientemente difcilmente se pueda obtener un producto final con la calidad esperada. Para

ello, el ingeniero o el proyectista en Ventilacin Industrial, una vez estudiadas tanto las

necesidades de los procesos de fabricacin como los de la calidad de aire atmosfrico disponible,

debern definir el equipamiento requerido por la instalacin

8

.

Cuando se habla de deshumidificacin del aire comprimido se entender directamente como la

quita de humedad contenida por el aire, que en el proceso de compresin y frente al aumento de

presin y la temperatura generada, posibilit que el agua en estado gaseoso contenida pasara al

estado lquido, resultando sta un elemento sumamente pernicioso para el proceso.

Existen diferentes procesos que permiten eliminar gran parte del contenido de agua existente en el

aire comprimido. Con stos, no slo se logra la precipitacin y quita de un elevado porcentaje del

total de agua sino tambin el de otras impurezas, obteniendo as un fluido con un grado apropiado

de calidad, y en la mayora de los casos, ya acondicionado para su utilizacin final.

De los procesos ms utilizados para este acondicionamiento integral de quita de humedad e

impurezas varias, podemos citar los siguientes:

3.4.3.1.5.1-SECADO POR ABSORCION

Se trata de un procedimiento puramente qumico en el que se hace recircular al aire comprimido a

travs de un lecho altamente higroscpico. Durante esta recirculacin del fluido, el agua contenida

en el mismo se pone en contacto y combina qumicamente con las sustancias que conforman el

lecho antedicho logrndose as la retencin del agua. Los compuestos que se forman por esta

unin qumica deben ser separados peridicamente del lecho cosa que puede realizarse tanto de

forma manual como automtica, de acuerdo al tipo de equipo y tecnologa utilizada.

El lecho de secado, frente a la continua contaminacin y retiro de parte del mismo, debe suplirse

con nuevo material para mantener la capacidad operativa del sistema. Estas tareas se realizan

aproximadamente de 2 a 4 veces al ao, de acuerdo al tipo de equipo de que se trate.

8

Normalmente estas determinaciones tambin debieran considerar los datos, informacin y experiencias del fabricante del equipo o

sistema de compresin a utilizar en la instalacin, a los efectos de maximizar los resultados finales.

Es importante sealar que este procedimiento de secado slo es capaz de retener muy pequeos

porcentajes o proporciones de partculas de aceite

9

, ya que si stos estuvieran en importantes

cantidades contaminaran a las sustancias secantes quitndole operatividad al sistema. En stos

casos se recomienda la utilizacin de filtros de retencin de aceite para el aire comprimido, previo

ingreso del mismo al equipo de secado.

3.4.3.1.5.2-SECADO POR ADSORCION

10

Se trata de un proceso fsico, en el que se hace recircular al aire comprimido a travs de un lecho

de secado formado por grnulos adsorbentes de multicaras, de tamao similar a perlas, al que se

lo denomina normalmente como gel secante.

Durante la recirculacin del fluido, el agua contenida en el mismo queda retenida por contacto

sobre el gel que es el encargado de fijar/ retener la humedad del aire sobre sus caras. El gel

referido se compone casi en un 100% de dixido de silicio.

La capacidad adsorbente de este tipo de lechos es naturalmente limitada. Cuando stos se

saturan, pueden regenerarse de forma simple a travs de recirculacin de aire caliente a travs de

los mismos, proceso con el que puede retirarse la humedad retenida por el gel secante.

3.4.3.1.5.3-SECADO POR ENFRIAMIENTO

Se trata de un proceso en el que se obtiene el secado del aire haciendo circular a ste en equipos

a travs de diversos sistemas de intercambio de calor y se basan en el principio de lograr una

reduccin de la temperatura del punto de roco

11

del fluido. Estos sistemas pueden ser de tres tipos

diferentes, por aire (Aire-Aire), por agua (Aire-Agua) o frigorficos y en todos los casos el principio

de funcionamiento se basa en que, si se hace disminuir la temperatura del aire comprimido

hmedo su capacidad de retencin del vapor de agua disminuye, permitiendo se produzca su

condensacin para una posterior separacin por purgado.

En realidad el funcionamiento de los dos primeros equipos secadores referidos se limita a acelerar

el enfriamiento del aire comprimido caliente que sale del compresor, hasta una temperatura

ambiente y generalmente suelen ser empleados como preparacin previa para procesos

posteriores de secado mas intensivos, que suelen lograrse con la utilizacin de equipos secadores

por adsorcin. Por tal motivo, mas que enfriadores suele denominarse a estos equipos de secado

como post- enfriadores.

Por otra parte los secadores frigorficos utilizan equipos compresores frigorficos, similares a los

equipos de enfriamiento utilizados por las heladeras, para enfriar al aire comprimido proveniente

del compresor reduciendo su capacidad de retencin de agua. Un adecuado funcionamiento del

secador frigorfico exige que la temperatura de entrada del aire a tratar no supere los 40C, por lo

que normalmente necesita se intercale previo al mismo un preenfriador del tipo Aire-Aire o Aire-

Agua antes descriptos.

3.4.3.1.6-CONCEPTOS DE AIRE LIBRE Y ATMOSFERA NORMAL DE REFERENCIA

Los valores de caudal de aire comprimido, tanto para su produccin como para el consumo del

mismo, se expresan generalmente en unidades de Aire ibre, es decir de aire tomado de la

atmsfera.

Por ello y siendo que las condiciones atmosfricas del ambiente resultan con parmetros muy

dismiles se hizo necesario definir una serie de parmetros, que al momento de disear tanto a los

equipos para su produccin como para las diversas herramientas y dispositivos neumticos que lo

consumen existiera una relacin constante y universal, parmetros que conforman la llamada

Atmsfera Normal de Referencia (A) siendo:

9

El aceite normalmente proviene de los compresores, producto de las prdidas de lubricante por desgaste en las piezas de los mismos.

10

Adsorcin (de adsorber): Capacidad de atraer y retener en la superficie de un cuerpo molculas o iones de otro cuerpo.

11

Punto de roco (llamado tambin Temperatura de roco): Se puede definir como la ttemperatura a partir de la cual comienza a

condensarse el vapor de agua contenido en el aire produciendo roco o neblina. (Ver punto 3.3.4.3.1.7)

Temperatura = 20C

PARAMETROS DE LA ANR

12

Presin = 1,013 bar

Humedad Relativa = 65%

A partir de esta normalizacin, y salvo que se indique especficamente lo contrario, se entiende que

las caractersticas de todo aparato que trabaje con aire comprimido se explicitan sobre la base de

su equivalencia a un aire en condiciones de Atmsfera Normal de Referencia.

As por ejemplo, para el caso de un equipo compresor de aire, en lugar de expresarse el caudal de

aire capaz de comprimir se expresa el caudal de aire aspirado del ambiente en condiciones de una

ANR. Para clarificar an mas lo establecido se acostumbra anteponer la letra (indicando por

Normal) al caudal que se mencione, expresndose por ejemplo que la capacidad de tal compresor

es de tantos xx Nm

3

/minuto.

Para calcular la equivalencia entre caudales de consumo y de generacin, suponiendo que la

conversin se practicara a una temperatura constante = 20C (igual a la temperatura de la A),

se utiliza una frmula simple, la que nos permite convertir el volumen de aire comprimido en

volumen de Aire ibre, a saber:

P

r

+ p

a

Q

AL

(=20 C)

= Q

AC

-----------

p

a

Donde:

Q

AL

: Caudal de aire libre [m

3

/minuto]

Q

AC

: Caudal de aire comprimido para su consumo [m

3

/minuto]

p

r

: Presin relativa del aire comprimido [kg/cm

2

]

p

a

: Presin atmosfrica [1,033 kg/cm

2

]

p

r

+p

a

: Presin absoluta

i la conversin se realizara, por ejemplo, para una temperatura de operacin igual a = 30C

(303 K)

13

sera:

P + 1,033 293

Q

AL (=30 C)

= Q

AC

---------------

X

---------

1,033 303

Ejemplo de clculo:

Determinar el volumen equivalente de aire normal, en condiciones de A.N.R, que posee un tanque

de 10 m

3

de capacidad en el que se halla almacenado aire comprimido a 7 kg/cm

2

de presin

(relativa), luego de una supuesta transformacin donde la temperatura inicial y final de la masa

gaseosa fuese de 20C.

Siendo las condiciones del aire comprimido p1; V1 y T1 y p2; V2 y T2 las condiciones de la A.N.R

ser:

p1 = 7 kg/cm

2

+ 1,033 kg/cm

2

= 8,033 kg/cm

2

(presin absoluta de la masa de aire almacenado)

p2 = 1,033 kg/cm

2

(presin de la A.N.R)

uego, para una transformacin a = Cte., ser 1 = 2 = 20C y p. = Cte. , por ello:

p1.V1=p2.V2

V2 = V1 . (p1/p2) = 10 . (8,033/1,033) = 77,76 m

3

12

Valores definidos por la Norma ISO R 554. Otras condiciones para el Aire el Aire Libre lo da , por ejemplo, la Compresed Air & Gas

Institute de U.S.A. normativa en la que un caudal de 1 N m/h representa un caudal de 1 m de aire por hora a 20 C de temperatura,

1,033 kg/cm2 de presin y 36 % de humedad relativa.

13

T (K) = T (C) + 273

i por ejemplo, la temperatura de la masa de aire comprimido hubiera sido de = 30C (303 K),

sera:

p. V / T = Cte., por ello: p1.V1 / T1 = p2.V2 / T2

V2 = V1 . (T2/T1) . (p1/p2) = 10 . (273/303) . (8,033/1,033) = 70,06 m

3

3.4.3.1.7-CONCEPTOS DE HUMEDAD RELATIVA Y PUNTO DE ROCIO

Para una determinada condicin de presin y temperatura atmosfrica se denomina Humedad

Relativa a la relacin entre la humedad que contiene una determinada masa de aire respecto a la

humedad mxima que podra admitir la misma sin que se produzca condensacin, se expresa en

porcentaje y su importancia fundamental radica en que sta refleja adecuadamente la capacidad

que posee una masa de aire para admitir mas o menos vapor de agua.

Su clculo se realiza mediante la siguiente frmula:

p (H2O)

HR = 100 ---------------

p* (H2O)

Donde:

HR : Humedad Relativa de la masa de aire considerada [%]

p

(H2O)

: Presin del vapor de agua contenido en la masa de aire [bar]

p*

(H2O)

: Presin de saturacin del vapor de agua a la temperatura que se encuentra la masa de

aire [bar]

Por otra parte la Temperatura de Roco, llamada tambin como Punto de Roco, es la temperatura

a la que comienza a condensarse el vapor de agua contenido por una determinada masa de aire

produciendo neblina o roco. Cuando la masa de aire se satura (es decir que su humedad relativa

es del 100%) se llega al punto de roco.

Tambin puede definirse como Punto de Roco expresando: Es la temperatura a la cual debera

enfriarse una masa de aire (aire comprimido, aire atmosfrico, etc.) para que el vapor de agua

contenido en el mismo condense.

Por lo expresado resulta importante tener presente la siguiente cuestin/comparacin:

Punto de Roco Atmosfrico Vs. Punto de Roco a Presin de Trabajo

Para ello, la ltima definicin resulta de particular importancia para entender que no es lo mismo

hablar de Punto de Roco a presin atmosfrica (760 mm Hg) que Punto de Roco a presin de

operacin o de trabajo. Este ltimo es ms alto y es el que verdaderamente debe considerarse a la

hora de disear los equipos y sistemas de tratamiento para el fluido ya que las mquinas,

dispositivos y o herramientas neumticas trabajan con aire a presiones diferentes y mayores a la

presin atmosfrica. Por ello y de no considerarse as aparecern, tanto en las caeras de

conduccin como en puestos de trabajo, condensaciones no previstas las que, en la mayora de

casos, resultan altamente perjudiciales.

3.4.3.2-ALMACENAJE O ACUMULACION

El almacenaje o acumulacin

14

del aire comprimido, previo a su distribucin por red, responde a

diversas particularidades/necesidades de la mayora de las instalaciones. A continuacin

sealaremos las dos cuestiones de mayor relevancia que lo justifican, a saber:

14

El almacenaje de aire comprimido, normalmente a presiones iguales o mayores a los 7 bar, debe hacrselo en tanques de construccin

especial respetando las pautas del Cdigo ASME-Seccin VIII, normativa especfica para diseo y clculo de recipientes a presin.

- La necesidad de poseer una reserva energtica: Resultar sencillo comprender que con

un reservorio de fluido (aire comprimido almacenado) se puede hacer funcionar a un determinado

dispositivo o herramental neumtico y que tanto el volumen como la presin disponibles resultarn

los factores determinantes para definir los perodos de tiempo en el que resultar posible

materializar dicho funcionamiento. Cabe aclarar adems que, salvo contadas excepciones, no

resulta viable alimentar herramental o dispositivo neumtico alguno hacindolo directamente con el

producido por el compresor

15

.

- La necesidad de compensar produccin con consumo: Sin dudas la capacidad de

compensar las variaciones entre lo producido por el o los compresores y los caudales de consumo

requeridos, debido fundamentalmente a los diferentes ritmos que se dan en ambos estadios,

resulta una de las determinaciones de fundamental importancia para lograr que una instalacin

resulte tanto til como sustentable. En condiciones normales, entonces, el consumo de aire

comprimido es alimentado por el fluido contenido en el tanque de almacenaje, y ste es a su vez

repuesto al mismo por el o los compresores de la instalacin.

3.4.3.2.1-DETERMINACION DE CAPACIDADES

En la Figura 32 se grafica un ciclo comn de trabajo. Este se inicia con el tanque de almacenaje a

presin mxima (p1) abasteciendo al consumo y con el compresor detenido hasta que la presin

del tanque disminuya hasta el valor mnimo de presurizacin definido para la instalacin (p0) cosa

que ocurre luego de transcurrido un determinado tiempo (t1). A partir de dicho momento, el

compresor reinicia su trabajo hasta llegar a restablecer el valor de presurizacin del tanque de

acumulacin, cosa que ocurre en un tiempo t2. Esto es con el objetivo de reponer la carga ya

consumida adems de alimentar el consumo que se produzca en el perodo de tiempo que va de t1

a t2.

Al llegar a esta situacin el compresor detendr su marcha a la espera del inicio de un nuevo ciclo.

Grfica de variaciones de presin del tanque de almacenaje en el tiempo

FIGURA 32

Si llamamos V al volumen de aire contenido en el tanque de almacenaje, cuando la presin es

p=p1=pmax. y asumiendo que la temperatura es de 20C = Cte., expresado en condiciones de

ANR, se tendr que:

p1 + 1,013

V1 = V (1)

1,013

Cuando transcurra un tiempo t1 y se tenga en el tanque una presin igual a p=p0, tendremos:

15

Hasta los equipos mas pequeos, como los de hobby, requieren y poseen tanques de almacenaje.

p1

p0

pd = p

t1 t2

t

P

t

0

p0 + 1,013

V0 = V (2)

1,013

Por lo que la diferencia de volmenes V1 y V0 precisa el aire consumido durante el tiempo t=t1.

Este, expresado en ANR y relacionado con el tiempo t1 nos define al caudal Qu como caudal

promedio utilizado:

V1 V0

Qu = (3)

t1

Durante el perodo de tiempo t=t2, el compresor no slo deber reponer el caudal Qu utilizado

sino que adems deber generar el volumen de aire que se consuma en este tiempo, es decir:

V1 V0 V1 V0

Qc = +

t1 t2

Trabajando matemticamente la ltima expresin tendremos:

t1 + t2 t

Qc = (V1 V0) = (V1 V0)

t1 . t2 t1 . t2

Por lo indicado en (1) y (2) tambin podemos expresar que:

p1 + 1,013 p0 + 1,013 p1 p0

V1 V0 = V . V . = V .

1,013 1,013 1,013

Por ello, y reemplazando tal como se indica en la Figura 31 a la diferencia de presiones p1-p0 =

pd, tambin ser:

pd t

Qc = V . (4)

1,013 t1 . t2

pd V

Qu = (5)

1,013 t1

Con los valores de Qc y Qu calculados en (4) y (5) podemos expresar:

1,013 . t1 . t2 . Qc

V = (6)

pd . t

O bien que:

1,013 . t1 . Qu

V = (7)

pd

La determinacin de los tiempos t1 y t2 debe realizarse considerando, adems de los caudales en

juego, que las puestas en marcha y paradas del compresor deficientemente definidas pueden

afectar, entre otros, a los sistemas de alimentacin de energa y de control de la instalacin como

as tambin al propio motor del equipo compresor. Normalmente resulta conveniente limitar la

frecuencia horaria de los ciclos de arranque a no ms de 15, es decir que cada uno de ellos

debiera darse en un tiempo igual o mayor a los 4 minutos.

Tambin, y de la combinacin de las frmulas (6) y (7), se deduce que:

Qc . t2 = Qu . t (8)

( t1 + t2 )

Qc = Qu (9)

t2

Estas dos ltimas formulas (8) y (9) claramente nos expresan que el compresor, en el perodo de

tiempo t2, debe generar y proporcionar al tanque de almacenaje un volumen de aire igual al

volumen de aire comprimido utilizado en el sistema durante todo un ciclo de tiempo, de duracin

t.

Para el caso que por anticipado se conozcan o fijen los valores correspondientes a Qu; Qc y N

(frecuencia de arranques horarios; N=60/t), y siendo Pa el valor correspondiente a la presin de

aspiracin del compresor, en este caso simplificado e igualada a la presin atmosfrica, el volumen

del tanque de almacenaje puede determinarse empleando la siguiente frmula:

60

V = [m

3

] (10)

Pd 1 1

N ( + )

Pa Qu Qc - Qu

Muchas veces puede resultar necesario acceder a una pronta y orientativa determinacin del

volumen de almacenaje, con menores recursos en el conocimiento de los parmetros antes

referidos, para cuyo caso suelen emplearse las siguientes frmulas:

4 . C

comp.

1/2

V

tq

.= - Para pequeas instalaciones (11)

p

C

comp.

1/3

V

tq

.= - Para grandes instalaciones (12)

p

Donde:

V

tq

. : Volumen del tanque de almacenaje [m

3

]

C

comp.

: Capacidad del compresor [m

3

/min]

p : Diferencia de presin aceptable en el/los lugares de consumo [bar]

Del anlisis de la frmula (12) se desprende que cuanto mayor resulte el valor de p admisible

para la instalacin, ms pequeo y econmico resultar el tanque de almacenaje y viceversa.

Alguno de los parmetros, al margen de los referidos, que tienen importante relevancia al

momento de la definicin del volumen del tanque de almacenaje son:

olumen de fluido almacenado en las lneas o redes troncales de distribucin del fluido: esultan

comunes las instalaciones con redes troncales en dimetro nominal de 10, 6 y/o 4 a lo que se

suman las caeras de distribucin principales del fluido en 3 y/o 2 , en ambos casos de

importante longitud (muchas veces superando al centenar de metros) con lo que el fluido all

almacenado resulta muchas veces igual o mayor a lo calculado por las frmulas vistas.

En estos casos, en el que el consumo es inicialmente alimentado por el fluido de la red de

distribucin y ste a su vez por el tanque de almacenaje, el ingeniero deber asumir en funcin de

los coeficientes de seguridad a adoptar si minimiza o no por ello el volumen del tanque de

almacenaje calculado con las frmulas indicadas.

Prdidas estimadas en la instalacin por fugas. Estas debern ser convenientemente

consideradas mediante la definicin del tipo de equipamiento a servir, del servicio de

mantenimiento a implementar en la instalacin y de imprevistos adecuados.

olumen previsto por futuros incrementos en el consumo. Debiera considerarse un posible

crecimiento en la produccin, siempre que ello resultara acorde con la poltica de la compaa. Si

as resultara, es normal adoptar un perodo de tiempo mnimo de cinco aos para tal previsin.

Ejemplo de clculo

Para una instalacin dada se pide determinar la capacidad del tanque de almacenaje como as

tambin la capacidad requerida para el compresor, para los siguientes parmetros-datos:

Qu= 2 m

3

/minuto a 7 bar

Ciclo: t1= 3 minutos; t2= 12 minutos; N=60/15= 4

Pd = p admisible: 1,5 bar

1,013 . t1 . Qu 1,013 . 3 . 2

Aplicando la frmula (7) tenemos: V = = = 4,052 m

3

Pd 1,5

Pd t 1,5 (3+12)

Aplicando la frmula (4) tenemos: Qc = V = 4,052 = 2,5

m

3

/min

1,013 t1. t2 1,013 3. 12

( t1 + t2 ) (3 + 12)

Que calculado con la (9) resulta: Qc = Qu = 2 = 2,5 m

3

/min

t2 12

Utilizando la frmula (10) tenemos:

60 60

V = = = 4,052 m

3

Pd 1 1 1,5 1 1

N ( + ) 4 ( + )

Pa Qu Qc Qu 1,013 2 2,5 2

Con lo que quedan verificados los resultados obtenidos.

Utilizando la frmula (11), imaginando a los datos del problema como correspondientes al de una

instalacin de pequea envergadura, tendremos:

4 . C

comp.

1/2

4 . 2,5

1/2

V

tq

. = = = 4,21 m

3

p 1,5

Analizando los resultados de la (4) y la (9) respecto de los resultados obtenidos con la (11) se

observa una variacin menor al 5 %, con lo que podemos bien asumir como vlidas ambas

resoluciones.

3.4.3.2.2-TRATAMIENTOS EN EL ALMACENAJE

Al ingresar el aire comprimido al tanque de almacenaje, y debido fundamentalmente a la

disminucin de velocidades del fluido que se dan dentro de ste, un porcentaje importante del

agua, aceite y partculas que con l llegan, provenientes del sistema de compresin, precipitan

depositndose en la parte inferior del tanque. Por ello se utiliza siempre, all instalado, un sistema

de purgado con el que logra evacuar la mayor parte de dichos precipitados.

Existen, fundamentalmente, tres tipos diferentes de sistemas de purgado, segn resulte el tipo de

accionamiento, a saber:

Manual (apertura de vlvula)

SISTEMA DE PURGA CON ACCIONAMIENTO Automtico Mecnico (flotador)

Automtico Elctrico (solenoide-

temporizador)

Todos ellos poseen importantes campos de aplicacin resultando entonces necesario valorar para

su mejor seleccin algunas variables como ser: confiabilidad, gestin y mano de obra requerida

para su accionamiento y/o mantenimiento, costos iniciales, posibilidad de automatizacin, etc.

Podemos sealar con certeza, ms all de los costos iniciales del mismo, que el sistema de purga

con vlvulas de drenaje de drenaje automtico-elctrico es uno de los ms efectivos, confiables y

prcticamente libres de mantenimiento.

Los tanques de almacenaje, normalmente construidos de acero al carbono, requieren tambin de

una peridica limpieza interior con el objeto de quitar xidos de sus paredes internas como as

tambin residuos aportados por el fluido circulante.

Cabe recordar que estos tanques, diseados y construidos bajo las normas y cdigos ASME

requieren (segn lo exija la legislacin vigente en el sitio) de ensayos peridicos para validar la

aprobacin de continuidad de uso. Alguno de los ensayos ms comunes es el de la verificacin de

espesores de pared y el de radiografiado de soldaduras.

Es importante sealar que existen instalaciones de aire comprimido donde al fluido, una vez que

sale del tanque de almacenaje y con anterioridad a ingresar en la red de distribucin, se lo vuelve

a tratar con equipos y/o procesos similares a los sealados en el proceso de compresin, es decir

que tambin ac el aire comprimido pasa por distintos sistemas de filtrado y a veces hasta con

procesos posteriores de secado. Todo ello con el objeto de inyectar el fluido a la red de

distribucin con la calidad necesaria para el proceso en el que intervendr.

3.4.3.3-DISTRIBUCIN POR RED

Una vez completado el proceso de almacenaje del aire comprimido se estar entonces en

condiciones de realizar su distribucin a lo largo y ancho de la planta, cosa que se logra

conduciendo al fluido a travs de caeras apropiadamente diseadas y calculadas con el objeto

primario no slo de proveer del fluido a los usuarios actuales y futuros, sino que ello se realice a

costos apropiados.

De las diversas posibilidades con las que se puede obtener una distribucin del fluido sealaremos

las dos formas bsicas de mayor aplicacin, que son:

Abierta

TIPOS DE DISTRIBUCION POR RED Anillo nico

Cerrada

Anillos mltiples

En las Figuras 33, 34 y 35 se observan los esquemas correspondientes a los tipos de distribucin

referidos.

Red de tres ramales en configuracin abierta

FIGURA 33

Red de configuracin cerrada y anillo nico

FIGURA 34

Red de configuracin cerrada y anillos mltiples

FIGURA 35

Por resultar tan amplia la diversidad de formato de instalaciones factibles de construir debemos

sealar que los diseos de red propuestos suponen ventajas y desventajas que el ingeniero deber

evaluar correctamente con el fin de lograr el proyecto tcnico-econmico ms conveniente para

cada planta.

El caso de las redes abiertas configura, sin dudas, los diseos que requieren de la menor inversin

inicial, por ello resulta sta la principal ventaja para este tipo de configuracin de red. La principal

desventaja se pone de manifiesto en el momento en que se requiera practicar acciones de

mantenimiento sobre la lnea, ya que inevitablemente deber dejarse sin suministro del servicio

aguas abajo del lugar donde se practica la reparacin. Esto se observa claramente visualizando la

direccin que obligatoriamente debe tomar el flujo del fluido, proveniente del sistema de

almacenaje, repartindose en cada uno de los ramales que configuran la red.

Cabe aclarar, si bien en los esquemas propuestos no estn dibujadas, que la totalidad de estas

instalaciones requieren la inclusin de una serie de vlvulas para seccionar y particionar a cada

uno de los ramales permitiendo as tanto abrir como cerrar el paso del aire comprimido de acuerdo

a las necesidades tanto de los procesos de fabricacin como para la prctica de las tareas de

mantenimiento sobre la instalacin.

Las redes de configuracin cerrada, si bien resultan de un mayor costo inicial respecto de las redes

abiertas, poseen una mayor flexibilidad a la hora de tener que resolver cuestiones tanto de

mantenimiento como de seccionado de la instalacin para sacar de servicio a diversos ramales de

la red. Dicha flexibilidad aumenta, an mas, cuando el diseo de red es del tipo de anillos

mltiples, por supuesto que esta mayor flexibilidad involucra indudablemente mayores costos

iniciales.

Cabe sealar que las plantas industriales modernas, donde el consumo de aire comprimido no slo

es de prioritaria importancia sino cada vez de mayor aplicacin, poseen redes con configuracin del

tipo cerrada de anillos mltiples ya que con stas se logra minimizar los costos finales de

produccin dando mxima flexibilidad a los procesos de produccin, sin embargo la gran

desventaja de este tipo de configuracin lo conforma la falta de constancia en la direccin del flujo

del fluido.

El sentido de desplazamiento del aire comprimido, en un determinado punto de la instalacin,

depender entonces de las demandas puntuales a ambos lados del mismo siendo que uno de los

inconvenientes mayores que ste produce radica en el hecho de que muchos de los accesorios con

que se conforma una red (por ejemplo: filtros en lnea, reducciones, etc.) son diseados con

dimetros y geometras de entrada y salida particulares por lo que la inversin de flujo, si bien no

los inutiliza completamente, los hace trabajar generando prdidas energticas muy importantes.

Se ver ms adelante que otra desventaja importante a considerar en este tipo de diseo de red

es la prctica del correspondiente tratamiento que debe realizrsele al fluido en esta etapa de

distribucin

16

.

16

Eliminacin de condensados, debido fundamentalmente a la horizontalidad que se debe guardar en este tipo de distribucin.

3.4.3.3.1-DETERMINACION DE DIAMETROS DE CAERIAS

Para poder dimensionar correctamente el dimetro de las caeras de toda red se deben tener

presente dos cuestiones fundamentales que resultan del anlisis y clculo de las velocidades

mximas convenientes para este particular fluido y de las prdidas de energa (presin) admisibles

a lo largo de las caeras de distribucin. Normalmente se disean instalaciones con el mayor

dimetro posible a los efectos de lograr:

VELOCIDAD DEL FLUIDO: 6 a 8

m/sg.

CONSIDERACIONES BASICAS PARA EL CALCULO

DEL DIAMETRO DE CAERIAS DE LA RED

PERDIDAS DE CARGA: 2 a 4 %

Si bien resulta claro que los costos de toda instalacin (caeras, vlvulas, accesorios, mano de

obra, etc.) aumentan a medida que se aumenta el dimetro de las conducciones no se debe

olvidar que con caeras de mayor dimetro se minimizan grandemente las prdidas de energa por

circulacin, por ello la mejor eleccin deber considerar, como mnimo, a ambas situaciones con el

objeto de lograr el mejor resultado final.

Para el clculo del dimetro de caera requerido en la red se recurre normalmente a bacos y

frmulas empricas que permiten una rpida determinacin de los mismos.

Grfica para la determinacin de dimetros de caeras

FIGURA 36

La grfica de la Figura 36, permite una rpida determinacin de cualquiera de los cuatro

parmetros que en ella intervienen teniendo a tres de ellos ya definidos o adoptados, como se ver

ms adelante en la ejercitacin propuesta.

Los valores que se obtienen utilizando la grfica de la Figura 36, responden de forma aproximada a

la siguiente frmula:

0,0418 . Q

2

p =

p . d

5,3

Donde:

p: Prdida de presin cada 100 pies de longitud de caera recta [lb/pulg.

2

]

Q: Caudal circulante, expresado como Aire Libre [pie

3

/min.]

p: Presin Absoluta del aire comprimido a la entrada de la caera [lb/pulg.

2

]

d: Dimetro interior de la caera [pulg.]

3.4.3.3.2-TRATAMIENTOS EN LA DISTRIBUCION

Al igual que en las anteriores etapas/procesos, el aire comprimido requiere de una serie de

tratamientos a lo largo de las conducciones de distribucin del fluido con el objeto de separar o

quitarle el mximo de impurezas posible (agua, aceite, partculas, etc.). Cabe sealar que toda red

de distribucin de aire comprimido suele estar compuesta de dos tipos diferentes de conducciones:

Caeras Principales - Redes Troncales

TIPO DE CONDUCCIONES DE LA RED

Caeras Secundarias - De acercamiento a los

Usuarios

Una red troncal se compone de una serie de caeras dispuestas a lo largo y ancho de la planta,

segn el tipo de distribucin adoptada, siendo que el objetivo primario de la misma es el de

proveer con dicho servicio al total de puntos o centros de consumo, con una calidad de fluido

acorde a los diversos requerimientos existentes.

Estas caeras, las que normalmente son del tipo soldadas y de uniones bridadas, se instalan en la

parte superior del edificio, con el objeto de no restar espacio utilizable, apoyadas y ancladas sobre

soportes con diseos que, entre otros, debern ser capaces de absorber las dilataciones y

vibraciones a que se puedan hallarse sometidas. Los dimetros de estas conducciones debern ser

tales que posibiliten abastecer los caudales necesarios, tanto al momento de su construccin como

los requeridos por ampliaciones futuras, generando la menor prdida de carga posible.

Sobre toda red troncal necesariamente debern preverse, para corte o cierre del paso del fluido, la

instalacin de vlvulas de diseo y materiales apropiados. Estas tambin requieren de un

importante espacio y accesibilidad tanto para su operacin como para su mantenimiento. La

flexibilidad de la instalacin depender sin duda entonces, adems de otras cuestiones de menor

importancia, de la traza de la red as como de la cantidad y ubicacin de sus vlvulas de cierre y/o

derivacin del fluido.

Se habla de caeras secundarias cuando se desea identificar a todas aquellas conducciones que se

desprenden de la red troncal con el objeto de acercar el fluido a los usuarios

17

del mismo.

Normalmente son de menor dimetro que las caeras troncales y no debiera incluirse en ellas la

conexin final al usuario. Se suelen construir con diseos de tipo enteramente soldado y/o soldado

y roscado. Al igual que lo referido en el prrafo anterior la mayor o menor cantidad de vlvulas de

cierre junto al diseo de la traza de la conduccin ser de fundamental importancia para dar

flexibilidad a la instalacin.

Las conexiones que se practiquen sobre toda caera, principal o secundaria, debern realizarse sin

excepcin sobre la parte superior de la misma con el objeto de evitar as el arrastre de

17

Usuario: Se suele denominar as tanto a un herramental como a un dispositivo o simplemente a un operador que haga uso del fluido en

un determinado lugar de la planta.

condensados a la misma. Sobre la parte inferior debern practicarse nicamente las conexiones

previstas para la instalacin de los sistemas de purgado

18

, tal se muestra en la Figura 37.

Esquema para la instalacin de derivaciones para consumo y purgado

FIGURA 37

En el caso de las instalaciones con distribucin tipo abierta, aprovechando la direccionalidad

constante del fluido, el tratamiento resulta sencillo tanto como de bajos costos. Para ello, la

instalacin de las caeras principales y secundarias, de no existir impedimentos fsicos y o

estticos, se ejecutan con pendientes de 1,5 % hasta 2 % , con lo que se logra un adecuado

escurrimiento de los condensados producidos, finalizando las mismas con ramales de bajada a las

que se les provee de sus correspondientes vlvulas de cierre y sistemas de purga.

En la Figura 38 se muestra tanto las pendientes recomendadas como as tambin los extremos de

cada ramal principal provisto de su correspondiente vlvula de cierre y purga.

Diseo para el purgado de una instalacin de aire comprimido con distribucin Abierta

FIGURA 38

18

Las purgas son dispositivos (los hay de funcionamiento manual, mecnico y electromecnico) con los que se realiza la extraccin de

los condensados que se generan en las lneas de aire comprimido.

Cuando se trata de instalaciones con distribucin del tipo cerrada, tanto de anillo nico como de

anillos mltiples, el tratamiento resulta no slo ms complejo sino de mayores costos tanto

iniciales como de operacin y mantenimiento.

Las caeras principales en este tipo de distribucin necesariamente deben instalarse de forma

horizontal por lo que el escurrimiento por pendiente ya no resulta aqu posible. Por otra parte, la

flexibilidad requerida en toda instalacin de este tipo y lograda mediante la apertura y cierre de

vlvulas de los distintos ramales que la componen, hace que el fluido no posea una nica direccin

de circulacin. Por ello, y si bien siempre es conveniente instalar bajadas para la recoleccin de

condensados, resulta necesario la inclusin de otro tipo de dispositivos de limpieza, los que si

actuarn como verdaderas trampas de retencin de los condensados y partculas contaminantes

que se desplazan con el fluido.

Uno de los elementos ms comnmente utilizados para separar las impurezas que viajan con el

aire comprimido es el dispositivo conocido con el nombre de Separador Ciclnico de Condensados.

Estos dispositivos se suelen instalar al inicio de cada alimentacin de los ramales secundarios, tal

se observa en el esquema de la Figura 39.

Esquema para la instalacin de un Separador Ciclnico de Condensados en redes secundarias

FIGURA 39

A su vez, en la Figura 40 se puede observar un diseo apropiado para el caso de redes de

distribucin cerrada y de mltiples anillos, en la que a su vez se encuentran redes secundarias

tambin de diseo cerrado. En este caso se conjuga la existencia de separadores ciclnicos y

bajadas de purgado de lneas en los extremos del anillo secundario.

Cabe sealar que la cantidad y ubicacin de stos equipos de purgado debern ser estudiados

detenidamente con el objeto de brindarle a la instalacin no slo la capacidad de limpieza y/o quita

de impurezas requerido por los procesos de produccin sino tambin que dicha inclusin resulte

econmicamente viable.

3.4.3.3.3-CONEXIONES PARA CONSUMO DEL FLUIDO POR LOS USUARIOS

Llegada a esta instancia, resultar necesario definir con precisin las secciones de caera con que

se deber alimentar a la estacin de trabajo, herramienta, motor u dispositivo de que se trate el

Usuario con el objeto de poder satisfacer las necesidades de caudal y presin requeridas para el

ptimo funcionamiento neumtico.

Muchas veces resulta necesario dar alimentacin a varios usuarios desde una misma conduccin,

en cuyo caso se recomienda la instalacin de vlvulas independientes para el corte de paso del

fluido, no slo para cada ramal de consumo sino tambin y primordialmente en el inicio de la

misma con el objeto de poder independizar/seccionar los flujos de fluido dando as flexibilidad

19

a

la instalacin.

Conociendo las velocidades recomendadas

20

para el fluido parecera muy simple entonces

determinar la seccin de caera necesaria para alimentar a los consumos existentes. Por ello, si

procediramos simplemente a realizar una sumatoria directa de la totalidad de consumos a

alimentar cometeramos un serio error en el clculo ya que esa suma directa no slo no expresara

la verdadera necesidad de caudal requerido sino que nos hara erogar sumas importantes de

dinero en instalaciones, equipos y mano de obra verdaderamente innecesarios.

Sucede, en la casi totalidad de casos, que los consumos de aire comprimido en una planta no

suelen ser ni continuos ni constantes en el tiempo por ello se impone definir cuatro parmetros

fundamentales que son el Factor de Uso, el Factor de imultaneidad, la aloracin de Fugas y

la Calidad o Pureza equerida, instrumentos que nos permitirn definir sin dudas no slo los

verdaderos dimetros de las conducciones necesarias sino primordialmente calcular el verdadero

consumo requerido y con ello definir los sistemas de compresin, almacenaje, tratamientos y

distribucin del fluido a costos racionales.

Esquema para ubicacin del cicln y conexin para purgas en una red con distribucin Cerrada

FIGURA 40

3.4.3.3.3.1-FACTORES DE USO Y DE SIMULTANEIDAD - TIPO DE CONSUMOS

19

Esta flexibilidad resulta de fundamental importancia para las tareas de mantenimiento, ya que permite trabajar sobre alguna de las

partes de la lnea sin necesidad de interferir con el resto de la instalacin y/o procesos productivos.

20

Velocidades que permiten minimizar fundamentalmente prdidas de carga.

Para el correcto dimensionado de toda instalacin de aire comprimido resulta necesario conocer,

con la mayor certeza posible y respecto del total de equipos usuarios del fluido, los denominados

Factores de Uso y de Simultaneidad de los mismos.

Se define como Factor de Uso a la relacin entre el tiempo de trabajo efectivo respecto de un

tiempo total, este factor o coeficiente es propio y particular de cada mquina y/o equipo y est

determinado por la forma en que ste trabaja. Generalmente este factor puede ser relativamente

bien determinado, mediante el cronometraje de las operaciones y/o tareas a realizar.

El Factor de imultaneidad, es un coeficiente que depende del nmero de unidades que en cada

momento consumen aire comprimido. A modo de ejemplo decimos que si todas las mquinas

funcionaran simultneamente, este factor sera de valor igual a la unidad y la cantidad de aire

comprimido consumido sera equivalente a la sumatoria del total de caudales consumidos por las

mquinas intervinientes en la instalacin.

a situacin recin sealada, adems de resultar la de mximo consumo, es prcticamente

imposible de darse en la realidad pues habitualmente existen, en la casi totalidad de instalaciones,

desfasajes entre los perodos de tiempo y frecuencias de operacin de las mquinas y equipos

involucrados en el consumo de este fluido.

Tambin resulta cierto que existen diversos tipos de herramental y/o equipos que consumen aire

comprimido por ello y para una mas simple determinacin de los consumos dividiremos a los

posibles consumos en tres tipos particulares, a saber:

DISCONTINUO (ATORNILLADORES; ROSCADORAS; AGUJEREADORAS; ETC.)

TIPOS DE CONSUMO INTERMITENTE/CICLOS (CILINDROS NEUMATICOS; ACTUADORES; ETC.)

CONTINUO (SOPLADORES; MARTILLOS NEUMATICOS; COLCHONES DE AIRE;

ETC.)

CONSUMOS DISCONTINUOS: Supongamos tener una roscadora neumtica, en una lnea de

montaje, que se la utiliza para el roscado de cinco agujeros por cada unidad en proceso. A su

vez, y en este caso en particular, el herramental referido requiere de un tiempo de operacin

efectivo de cuatro segundos para realizar cada rosca.

Por lo definido se observa que para resolver el maquinado en las cinco intervenciones por pieza en

proceso, resulta necesaria la utilizacin del referido herramental por un tiempo efectivo total de 20

segundos. Del anlisis de los tiempos de operacin, y por minuto transcurrido, se deduce que el

Factor de Uso resultar:

FU1 = 20 sg / 60 sg = 0,333

Suponiendo adems que la roscadora referida es utilizada slo durante 30 minutos por cada hora

de trabajo nos queda definida una nueva relacin o bien un nuevo Factor de Uso, que ser:

FU2 = 30 min / 60 min = 0,50

Adems, si el caudal de aire comprimido que consume la roscadora resultara igual a Q

c

=1.500

litros ANR por minuto, tendremos el siguiente promedio en el consumo total:

Consumo Promedio = FU1 . FU2 . Q

c

= 0,333 . 0,50 . 1500 = 250 litros ANR/minuto

Por otra parte, los picos de consumo promedio se producirn slo en 30 minutos por cada hora

de trabajo, es decir:

Consumo Pico = FU1 . Caudal de Consumo = 0,333 . 1500 = 500 litros ANR/minuto

Tambin tendremos que el mximo consumo se dar slo durante 20 segundos por cada 30

minutos, resultando entonces:

Consumo Mximo = 1500 litros ANR/minuto

CONSUMOS INTERMITENTES/POR CICLOS: Para el caso particular de automatismos neumticos,

por ejemplo el dispositivo para posicionamiento y sujecin de una pieza accionado por varios

cilindros neumticos. Aqu debera considerarse: cantidad y tipo de cilindros neumticos, caudales

unitarios requeridos, cantidad de accionamientos (ciclos/hora) y duracin del ciclo respecto de la

unidad de tiempo.

Para efectuar un clculo demostrativo estableceremos los siguientes parmetros como datos del

ejemplo:

Cantidad de cilindros neumticos involucrados en el dispositivo de posicionamiento y sujecin=10

(todos iguales); Volumen de aire requerido por cada cilindro (total por ciclo): 2 litros

Cantidad de ciclos por hora: 30

Duracin del ciclo: 2 segundos = 0,03333 minutos

Sumando la totalidad de consumos parciales que se tienen durante un ciclo y dividiendo el

volumen total consumido por el tiempo de duracin del ciclo, se obtendra el caudal de consumo

mximo que requiere el dispositivo referido, siendo en este caso:

Consumo Mximo = (10 . 2 litros) / 2 sg = 10 lts/sg = 600 lts/minuto

Por otra parte se puede calcular el Factor de Uso haciendo:

Podemos entonces definir al consumo promedio general como el producto entre el Factor de Uso

calculado y el Consumo Mximo resultando:

Consumo Promedio = 600 lts/minuto . 0,0166 = 10 lts/minuto

CONSUMOS CONTINUOS: En la prctica es comn observar tambin mquinas y o equipamientos

donde el uso del aire comprimido debe ser considerado como de consumo continuo. Por

ejemplo, en trabajos viales para rotura de pavimentos el uso de martillos neumticos manuales o

bien montados sobre vehculos especiales, trabajan comnmente sin descanso durante la totalidad

de la jornada laboral.

Otras veces, como en el caso de equipos sopladores u en otro tipo de instalaciones para

movimiento de materiales con la utilizacin de colchones de aire, etc., podemos observar que los

mismos funcionan de forma continua, sin interrupcin alguna, por importantes perodos de tiempo

durante el desarrollo de la jornada laboral.

En estos casos, el consumo de estos equipos se considerarn como de Consumo Permanente,

resultando idnticos los consumos promedio, pico y mximo.

3.4.3.3.3.2-TRATAMIENTOS EN LOS PUNTOS DE CONSUMO FINAL

Es indudable que para definir con precisin y la mayor certeza posible los equipos a utilizar, en

esta etapa final de la conduccin, resultar prioritario conocer, entre otros, la calidad del fluido

requerida en el proceso. Cuando se habla de calidad del aire comprimido se hace referencia a los

contenidos en ste de partculas slidas, vapor de agua y restos de aceite provenientes de la

compresin.

La denominacin ms comnmente utilizada para la definicin de calidades del fluido se basa en

los parmetros dados por las normas ISO 8573-1, que se transcriben en la Tabla 27. Tal como se

puede observar las Clases del fluido se dividen en nueve escalas donde la ltima (nmero 9)

corresponde a la de menor calidad y la primera (nmero 0) a la de mayor calidad

correspondindole a sta ltima la inexistencia total de aceite

21

en gotas, aerosol o vapor.

21

Se refiere a la inexistencia de aceite proveniente del equipo compresor, el que fuga de los sistemas de lubricacin.

El aire comprimido libre de aceite se requiere fundamentalmente cuando ste entra en contacto

con el producto final sin producir contaminacin, por ello el aire il Free es el que se utiliza, por

ejemplo, para diversos procesos productivos en industrias de alimentos, farmacutica, electrnica y

otras.

Calidades del aire comprimido segn las normas ISO 8573-1 (Versin 2001)

TABLA 27

Para efectivizar el tratamiento final requerido por el aire comprimido, previo a su ingreso a la

mquina o dispositivo neumtico, se agregan a la instalacin una serie de equipos denominados

generalmente Unidades de Mantenimiento o Conjuntos FRL. Estos equipos constituyen

una parte fundamental del equipamiento y resultan indispensables para obtener un correcto

funcionamiento de los sistemas neumticos as como para asegurar la vida til del herramental

utilizado.

Estos Conjuntos FRL se conciben generalmente con diseos para ser instalados en la lnea en

serie y se trata de tres equipos y procesos particulares que permiten completar la Filtracin (F),

Regulacin de la presin (R) y Lubricacin (L) del fluido previo a su utilizacin.

FILTROS: Estn destinados a retener partculas lquidas y slidas. La eliminacin de partculas

lquidas

22

se logra mediante la generacin de un efecto ciclnico haciendo que el aire, al ingresar al

filtro, adquiera un movimiento veloz de rotacin permitiendo esto, por efecto de la fuerza

centrfuga generada, que las partculas lquidas queden adheridas a las paredes del recipiente por

las que escurren hacia el fondo del mismo por gravedad para su posterior eliminacin automtica

y/o manual.

Adems, las partculas slidas quedan retenidas haciendo circular al aire por un elemento filtrante

que suele ser de bronce

23

poroso sinterizado

24

, por el que se lo hace pasar al fluido luego de

producida la eliminacin de las partculas lquidas. Una caracterstica importante a tener presente a

la hora de seleccionar estos filtros es considerar correctamente el tamao o dimetro de conexin

de los mismos. En nuestro pas es comn utilizar conexiones que van desde hasta 1 de

dimetro nominal con rosca BSPT

25

, estos dimetros de conexin estn directamente relacionadas

con los caudales de aire circulante, resultando necesario para un mayor caudal un mayor dimetro

de conexin.

Razonablemente cabe suponer que mayores caudales de aire arrastrarn mayor cantidad de

partculas contaminantes. Esto, si bien no crea mayores problemas con los lquidos, los que se

eliminan por purgado, si lo pueden generar las partculas slidas. Por ello, los elementos filtrantes

22

Gotas y/o vapores de agua y/o aceite.

23

Bronce: Es toda aleacin metlica de Cobre y Estao en la que el primero constituye su base y el segundo aparece en una proporcin

del 5 al 15 % aproximadamente. Las aleaciones constituidas por Cobre y Zinc se denominan Latn; sin embargo, dado que en la

actualidad el cobre suele ser aleado con el estao y el zinc al mismo tiempo, en el lenguaje no especializado se los suele llamar

indistintamente tanto como bronce o latn.

24

Sinterizado: tratamiento trmico de un polvo o compactado de metales o cermicas una temperatura inferior a la de fusin de la

mezcla, utilizado para incrementar la fuerza de cohesin entre las partculas y la resistencia final de la pieza.

25

BSPT: British Standard Pipe Taper threads. Rosca Withworth cnica para caos segn la British Standard.

y su grado de porosidad deben guardar una coherente relacin con los caudales circulantes para

evitar con ello prematuros taponamientos y/o una excesiva prdida de carga.

Los filtros suelen dividirse en los siguientes grupos/ rangos:

Remocin de partculas de hasta 1 micrn

Filtros de Proteccin General (DD)

Mximo contenido remanente de agua y aceite: 0,1 ppm

(0,1mg/m

3

)

Remocin de partculas de hasta 0,01 micrn

Filtros de Alta Eficiencia (PD)

Mximo contenido remanente de agua y aceite: 0,01ppm

(0,01mg/m

3

)

Filtros de Carbn Activado (QD) Remocin de vapores de aceite e hidrocarburos con un

mximo remanente en contenido de aceite de 0,003

mg/m3 (0,003ppm) y se instalan despus de filtros de

rango DD + QD

REGULADORES DE PRESION: Tal como se ha explicado, los equipos compresores funcionan de

forma intermitente y la presin interna del tanque de almacenaje vara entre valores lmites. A

estas cuestiones de variacin de presiones se suma, por un lado, las prdidas de carga que se

generan en el sistema de distribucin del fluido, las que sern mayores a medida que aumenten

las longitudes de las conducciones y, por otra parte, la variacin de caudales que se producen por

los consumos intermitentes de mquinas y equipos utilizados. Estas situaciones requieren de una

adaptacin final del valor de la presin del fluido, al ingreso de un determinado herramental

neumtico, para que ste se mantenga constante en el tiempo garantizando as la operatividad

esperada.

Por las causas referidas resulta imprescindible disponer de equipos reguladores de presin

individuales en cada punto de consumo para con ellos permitir tanto el el ajuste como el

mantenimiento constante de la presin de alimentacin. Los Reguladores de Presin slo permiten

bajar, nunca subir, la presin del fluido que por ellos circula.

Para un correcto ajuste del valor de presin del fluido es recomendable instalar reguladores de

presin que posean manmetros individuales de calidad y escalas adecuadas a los procesos en que

los que han de servir.

LUBRICADORES: Salvo casos especiales donde se requiere un aire libre de aceite, este fluido est

generalmente destinado a accionar mquinas, cilindros, vlvulas, etc. en los que una correcta

lubricacin de sus componentes evitar prematuros deterioros, los que pueden producirse por

friccin y/o corrosin de sus partes internas, aumentando notablemente la vida til de los mismos.

El diseo ms difundido de lubricacin consiste en dosificar un determinado aceite lubricante en el

aire comprimido que accionar el sistema, atomizndolo para formar una microniebla que

terminar siendo arrastrada por el flujo del aire cubriendo las superficies internas de los

componentes a travs de una fina pelcula de aceite. Los lubricadores se conforman de un vaso,

normalmente traslcido, en el que se deposita el aceite lubricante adems de un mecanismo

simple, regularmente manual, que permite dosificar el ingreso de lubricante al herramental.

os equipos F pueden ser del tipo independientes o bien del tipo denominado como Unidad

Mltiple . Cuando el filtro y el regulador se conciben en una sola unidad se los denomina como

Unidad Filtro-Regulador resultando su costo de menor cuanta al de dos unidades independientes.

Su funcionamiento no cambia y adems de la economa de su precio, su instalacin resulta mas

sencilla y econmica ya que debe instalarse un solo elemento en vez de dos.

Existen diversas posibilidades de equipamiento e instalacin de este tipo de unidades, segn

resulten los requerimientos del herramental a alimentar. A modo de ejemplo es comn observar

instalaciones en las que con una misma unidad reguladora de presin se satisfacen-alimentan