Estudio Comparativo Entre Soldaduras Tig y Plasma

Diunggah oleh

johnalexandervelezHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Estudio Comparativo Entre Soldaduras Tig y Plasma

Diunggah oleh

johnalexandervelezHak Cipta:

Format Tersedia

JORNADAS SAM /CONAMET/SIMPOSIO MATERIA 2003 02-22

101

ESTUDIO COMPARATIVO ENTRE SOLDADURAS TIG Y PLASMA EN

ZIRCALOY-4

R.L.Martnez

(a)

, L. Boccanera

(a)

, L. Fernndez

(b)

, H.L. Corso

(b)

y L. Ortiz

(a)

(a) INVAP S.E. 8400 Bariloche. Rio Negro. Argentina

(b) Centro Atmico Bariloche. 8400 Bariloche. Rio Negro. Argentina. fernandel@cab.cnea.gov.ar

El Zircaloy-4, como material base o soldado, es usado en diferentes partes estructurales de los reactores

nucleares y principalmente, debido a su baja absorcin neutrnica, en aquellas que estn sometidas a las ms

severas condiciones. Las soldaduras de este material, por consiguiente, soportan tensiones mecnicas, trmicas y

el efecto fragilizador del hidrgeno. Adems, hay suficiente evidencia en la bibliografa que permite asegurar

que las soldaduras, en general, producen deterioro en las propiedades mecnicas del material soldado.

El anlisis, estudio y caracterizacin de las soldaduras es, por consiguiente, de sustancial importancia en la

seguridad de los reactores nucleares.

En el marco del programa de soldadura del recipiente de agua pesada del reactor Replacement Research Reactor

(RRR) destinado a Australia se han realizado soldaduras por los procesos de plasma o PAW y TIG o GTAW en

chapas de Zircaloy-4.

En este trabajo se presentan los resultados de ensayos realizados sobre las muestras soldadas, con el objeto de

observar los efectos sobre el material de estas dos tcnicas de soldadura, las que sern eventualmente utilizadas

en las diferentes partes estructurales del reactor.

Con este propsito, se realizaron ensayos de dureza, contenido de hidrgeno y se compararon las diferentes

macroestructuras resultantes del material soldado.

Finalmente, se evalan los resultados obtenidos con los dos procesos de soldadura y se discuten las eventuales

diferencias entre uno y otro mtodo.

Palabras clave: Zircaloy-4, soldadura, TIG, Plasma

1. INTRODUCCION

Las condiciones de trabajo de las aleaciones de

circonio durante la operacin del reactor son

extremadamente rigurosas.

Por lo tanto, un cuidadoso anlisis, estudio y

caracterizacin en la soldadura del Zircaloy-4 es de

fundamental importancia.

El proceso de soldadura PAW, que es usado

comnmente para acero inoxidable, puede aplicarse

tambin a materiales como las aleaciones de circonio

y titanio.

Las aleaciones de circonio son generalmente soldadas

por GTAW porque con este mtodo no se utilizan

fundentes ni gases reactivos, por sta misma razn, el

mtodo PAW, que tiene esas caractersticas similares,

resulta tambin conveniente para la soldadura de

aleaciones de circonio.

Otras ventajas adicionales del mtodo PAW son las de

tener buena penetracin sin necesidad de aplicar

soporte en el reverso, escasa preparacin de junta,

reduccin de la distorsin, una mnima cantidad de

aporte y por ltimo debe enfatizarse el hecho de

presentar velocidades de soldadura entre un 30% al

50% mayores que en GTAW.

En el marco de este contexto, y siguiendo las

previsiones del programa de soldadura del RRR, se

presentan en ste trabajo los resultados preliminares

sobre el comportamiento de uniones soldadas de

chapas de Zircaloy-4 de 6 mm de espesor mediante las

tcnicas de GTAW y PAW.

2. DESARROLLO DEL TRABAJO

En la preparacin de las uniones soldadas se usaron

chapas rectangulares de aproximadamente 70x150 mm

y de 6 mm de espesor de Zircaloy-4 certificadas por

un fabricante calificado en composicin qumica y

propiedades mecnicas, de acuerdo con la norma

ASTM B-352 [3]. Para la soldadura GTAW los bordes

de las muestras fueron biselados y se emple como

aporte alambre de Zircaloy-4.

En las muestras para soldadura PAW no se emple

biselado y se soldaron a tope.

La soldadura GTAW se efectu en modo manual con

3 pasadas con aporte usando una fuente de 200 A. La

soldadura PAW se realiz en modo semi-automtico

utilizando una fuente de 400 A.

Tanto para la soldadura GTAW como para la

soldadura PAW, las chapas se montaron en un

dispositivo de fijacin que dispone de placas de cobre

disipadoras del calor refrigeradas con agua. La junta a

soldar se ubic sobre una ranura dispuesta en el

dispositivo, a la cual se le suministr un flujo de gas

inerte constante durante la soldadura para evitar la

contaminacin en la zona de raz.

En ambos procesos se utiliz una caja de arrastre o

trailing shield cuya funcin consiste en suministrar

gas inerte para evitar la contaminacin del material

soldado en la zona superior.

Para determinar los efectos de las soldaduras sobre la

estructura del material se tomaron muestras del cordn

de soldadura producido por los procedimientos de

JORNADAS SAM /CONAMET/SIMPOSIO MATERIA 2003 02-22

102

GTAW y PAW y con tcnicas metalogrficas usuales

de pulido y ataque qumico se revel la

macroestructura de la zona fundida y afectada por el

calor a los efectos de su comparacin. Por medio de

un microscopio metalogrfico se tomaron placas

fotogrficas de las zonas mencionadas.

Se tomaron muestras de estas chapas soldadas con el

objeto de medir la posible contaminacin gaseosa,

determinndose para ello los contenidos de hidrgeno

total en las zonas fundidas y afectadas por el calor. A

efectos comparativos se tomaron muestras del material

base determinndose tambin su contenido de

hidrgeno. El equipo utilizado para este propsito es

un LECO RH-404, apto para mediciones en el rango

de 0 a 250 ppm (para una masa de 1g).

Se determinaron perfiles de dureza en las soldaduras

obtenidas por los procedimientos de GTAW y PAW

usando para esto un microdurmetro Vickers MVK-

HO con una carga de 100 g.

Los puntos del perfil se tomaron a partir de una lnea

ubicada a 2 mm de la superficie de la muestra hacia

el interior de la soldadura y a una distancia

aproximada de 2mm de la raz.

Los puntos de referencia abarcaron la zona afectada

por el calor, la zona fundida y el material base.

3. RESULTADOS

El material soldado mostr en todos los casos una

coloracin metlica brillante, indicando la ausencia de

contaminacin.

Una verificacin adicional se realiza con el mtodo de

dureza, cuando los valores de esta propiedad, en la

zona fundida y zona afectada por el calor con respecto

al material base presentan una diferencia de dureza

mayor a 40 Brinell (aproximadamente 45 Vickers) [1,

2].

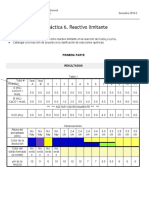

En las figuras 1, 3, y 5 pueden observarse los

resultados de dureza en los perfiles que acompaan las

macrografas de las figuras 2, 4 y 6.

Debe destacarse que los valores de dureza muestran

diferencias en los casos de las soldaduras GTAW y

PAW. A diferencia del PAW, la GTAW presenta un

aumento en los valores de dureza en la zona fundida.

Las observaciones de los valores en la zona afectada

por el calor muestran, en cambio, resultados

comparables para ambos procesos.

En las macrografas obtenidas, un aspecto a destacar

es la diferencia que aparece en la extensin de la zona

afectada por el calor entre las muestras

correspondientes identificadas como GTAW y PAW-

2.

Tambin puede apreciarse una diferencia en el tamao

de grano final, principalmente en las zonas fundidas

de ambas muestras.

Considerando que el aporte calrico generado por un

proceso de soldadura es un factor importante en las

soldaduras en estructuras con requerimientos de baja

distorsin, se realizaron clculos de aporte calrico, en

los dos mtodos de soldadura. Estos resultados se

muestran en las siguientes tablas.

GTAW

Pas 1 Pas 2 Pas 3

Corriente (A) 180 130 130

Voltaje (V)

14 14 14

v (cm/min)

10 9 9

E (J/cm) (1)

15120 12130 12130

Etotal GTAW (J/cm) = 39380

PAW-1 Pas 1

Corriente (A) 130

Voltaje (V) 25

v (cm/min) 13

E (J/cm) (1) 15000

Etotal PAW-1 (J/cm) = 15000

PAW-2 Pas 1

Corriente (A) 180

Voltaje (V) 28

v (cm/min) 28

E (J/cm) (1) 10800

Etotal PAW-2 (J/cm) = 10800

(1) E (Aporte calrico)= 60 UI/v, con U en V; I en A;

v en cm/min

Puede observarse que el aporte calrico E es

sensiblemente menor en las muestras soldadas por el

mtodo PAW.

Con el propsito de verificar un posible deterioro de

las propiedades mecnicas, se realizaron ensayos

mecnicos de doblado y traccin en las muestras

soldadas con ambos mtodos, verificndose estar de

acuerdo a los criterios de aceptacin establecidos por

los cdigos de calificacin [3, 4].

En la siguiente tabla se muestran las mediciones de

contenido de hidrgeno para las muestras soldadas

GTAW y PAW-1. En todos los casos el valor obtenido

se encuentra por debajo del valor mximo admisible

para el Zircaloy-4, que es de 25 ppm [3].

Identificacin

de muestras

Cdigo Tipo

Zona Masa

(g)

Contenido de

H

2

(wt ppm)

GTAW ZF 0.640 3.70

GTAW ZAC 0.634 6.87

PAW-2 ZF 1.375 1.74

PAW-2 ZF 1.285 2.27

PAW-2 ZAC 0.486 3.76

PAW-2 ZAC 0.394 5.26

PAW-2 MB 1.073 1.84

PAW-2 MB 1.069 2.85

JORNADAS SAM /CONAMET/SIMPOSIO MATERIA 2003 02-22

103

180

190

200

210

220

230

240

250

260

ZF: Zona Fundida / ZAC: Zona Afectada por el Calor / MB: Metal Base

MB MB ZAC ZAC ZF

[ mm]

15 10

5

15 10 5

0

TIG

D

u

r

e

z

a

,

(

H

V

0

.

1

)

Figura 1:Perfil de dureza para la GTAW

Figura 2: Macrografa para la GTAW

180

190

200

210

220

230

240

250

260

ZF: Zona Fundida / ZAC: Zona Afectada por el Calor / MB: Metal Base

15 10 5

15 10 5

MB MB ZAC ZAC ZF

0

PAW-1

D

u

r

e

z

a

,

(

H

V

0

.

1

)

[ mm]

Figura 3: Perfil de dureza para la PAW-1

Figura 4:Macrografia para la PAW-1

180

190

200

210

220

230

240

250

260

MB MB ZF ZAC ZAC

ZF: Zona Fundida / ZAC: Zona Afectada por el Calor / MB: Metal Base

15 10 5 15 10 5 0

[ mm]

Plasma 2

D

u

r

e

z

a

,

(

H

V

0

.

1

)

Figura 5: Perfil de dureza para la PAW-2

Figura 6; Macrografia para la PAW-2

4. CONCLUSIONES

Los resultados obtenidos en las muestras TIG y PAW

satisfacen los requerimientos de la normas ASTM y el

cdigo ASME seccin IX.

En particular, la soldadura PAW-2 presenta menor

afectacin trmica de la estructura metalogrfica.

Por esta razn, el mtodo de soldadura por plasma

resulta una alternativa a considerar para la fabricacin

de componentes estructurales que requieran baja

distorsin.

5. REFERENCIAS

[1] Zirconium / Organics Conference. Proceedings

Sep. 8-10. Salishan Lodge. Gleneden Beach, Or.

USA.pp. 95-105. 1997. Duke, L. and Ellis, T..

Design and Fabrication Details for zirconium

Pressure Vessel Equipment.

[2] Zirconium / Organics Conference. Proceedings.

Sep. 8-10. Salishan Lodge. Gleneden Beach, Or. USA.

pp. 125-138. 1997. Soutif, E.. Welding and Heat

Treatment in Zirconium Alloys: Practical Aspects and

Recent Examples of Realization.

[3] ASTM B 352. Standard Specification for

Zirconium and Zirconium Alloy Sheet, Strip, and

Plate for Nuclear Application.

[4] ASME IX. "Welding and Brazing Qualifications.

Anda mungkin juga menyukai

- AISI-316 Cambio en Su EstructuraDokumen6 halamanAISI-316 Cambio en Su EstructurajohnalexandervelezBelum ada peringkat

- Estudio Comparativo Entre Soldaduras Tig y PlasmaDokumen3 halamanEstudio Comparativo Entre Soldaduras Tig y PlasmajohnalexandervelezBelum ada peringkat

- Plasma ProcesoDokumen1 halamanPlasma ProcesopablolapBelum ada peringkat

- Acero NavalDokumen7 halamanAcero NavalIsrael Moises Pareja CarriònBelum ada peringkat

- Analisis de Defectos en Soldadura Por FricciónagitaciónDokumen10 halamanAnalisis de Defectos en Soldadura Por FricciónagitaciónjohnalexandervelezBelum ada peringkat

- Construccion NavalDokumen25 halamanConstruccion NavalJosé Linio MuñozBelum ada peringkat

- El Porque de La Responsabilidad Social CorporativaDokumen14 halamanEl Porque de La Responsabilidad Social CorporativacristamaarBelum ada peringkat

- Analisis de Defectos en Soldadura Por FricciónagitaciónDokumen10 halamanAnalisis de Defectos en Soldadura Por FricciónagitaciónjohnalexandervelezBelum ada peringkat

- 80882-0008 Pliego Soldadura Con Electrodo Rev y TIGDokumen5 halaman80882-0008 Pliego Soldadura Con Electrodo Rev y TIGjohnalexandervelezBelum ada peringkat

- Soldadura Paw PDFDokumen31 halamanSoldadura Paw PDFJimmy Salvador PalominoBelum ada peringkat

- PFC - Procesos de Soldadura Aplicados en La Construccion NavalDokumen149 halamanPFC - Procesos de Soldadura Aplicados en La Construccion NavalCarlos PadillaBelum ada peringkat

- Soldadura de Aceros Dual Phase en Chapa Fina GMAW - PAW y RSWDokumen12 halamanSoldadura de Aceros Dual Phase en Chapa Fina GMAW - PAW y RSWjohnalexandervelezBelum ada peringkat

- Catalogo Nacional de Cualificaciones Profesionales SoldaduraDokumen55 halamanCatalogo Nacional de Cualificaciones Profesionales SoldadurajohnalexandervelezBelum ada peringkat

- Ingenieria Grafica Dibujos Mecanicos PDFDokumen46 halamanIngenieria Grafica Dibujos Mecanicos PDFjohnalexandervelezBelum ada peringkat

- Acotacion PDFDokumen35 halamanAcotacion PDFjohnalexandervelezBelum ada peringkat

- Diseño Curricular SMAWDokumen25 halamanDiseño Curricular SMAWjohnalexandervelezBelum ada peringkat

- Horno de Afino EléctricoDokumen3 halamanHorno de Afino EléctricojohnalexandervelezBelum ada peringkat

- El SoldadorDokumen44 halamanEl SoldadorMarcelo Ignacio Sandoval Vergara100% (1)

- Presentación de Soldadura Orbital FroniusDokumen82 halamanPresentación de Soldadura Orbital FroniusClaudio O'nell Góngora50% (2)

- ASETUB - Informe TecnicoDokumen39 halamanASETUB - Informe TecnicoMelissa Ramos ArredondoBelum ada peringkat

- Ensayos de fatiga en uniones soldadas cruciformesDokumen10 halamanEnsayos de fatiga en uniones soldadas cruciformesjohnalexandervelezBelum ada peringkat

- Uve Heuristica PDFDokumen11 halamanUve Heuristica PDFjohnalexandervelezBelum ada peringkat

- MEDIDASDokumen3 halamanMEDIDAShamunozo1Belum ada peringkat

- El Ensayo PDFDokumen15 halamanEl Ensayo PDFjohnalexandervelezBelum ada peringkat

- CaidasDokumen49 halamanCaidasFabian AyalaBelum ada peringkat

- Manual Aprendiz PDFDokumen29 halamanManual Aprendiz PDFjohnalexandervelezBelum ada peringkat

- El Ensayo PDFDokumen16 halamanEl Ensayo PDFjohnalexandervelezBelum ada peringkat

- Lineamientos ConcursoDokumen10 halamanLineamientos ConcursojohnalexandervelezBelum ada peringkat

- Información de Trabajo en Alturas SenaDokumen45 halamanInformación de Trabajo en Alturas SenaCalillero100% (1)

- Construcción de Un Puente Con Armadura Howe de MaderaDokumen33 halamanConstrucción de Un Puente Con Armadura Howe de MaderaBRIAN JESUS TORRES BRIONES100% (1)

- Control Del ConcretoDokumen30 halamanControl Del ConcretoPool SaidBelum ada peringkat

- Sistemas Contra IncendiosDokumen11 halamanSistemas Contra IncendiosAle RamosBelum ada peringkat

- Los 20 Aminoacidos Mas ImportantesDokumen4 halamanLos 20 Aminoacidos Mas Importantesrmtdla64Belum ada peringkat

- Guía prácticas biología molecularDokumen9 halamanGuía prácticas biología molecularC_Dante33% (3)

- Características Generales Y Particulares de Un Laboratorio ClínicoDokumen2 halamanCaracterísticas Generales Y Particulares de Un Laboratorio ClínicoAlberto RamosBelum ada peringkat

- Química - Crucigrama y clasificación de sustanciasDokumen1 halamanQuímica - Crucigrama y clasificación de sustanciasJenni DRBelum ada peringkat

- HVQuímica Jeannina RuaDokumen10 halamanHVQuímica Jeannina RuaYOMAR LIZ MEJIA RUIZBelum ada peringkat

- Clase 6 Principios Del Salado y Seco SaladoDokumen11 halamanClase 6 Principios Del Salado y Seco SaladoJulio VillaBelum ada peringkat

- Diuresis: Factores que modifican la eliminación de agua por el riñónDokumen11 halamanDiuresis: Factores que modifican la eliminación de agua por el riñónGabriel OtaBelum ada peringkat

- IQBFDokumen150 halamanIQBFPilar Rios Rios100% (1)

- Laboratorio de Microbiología e Higiene de los AlimentosDokumen3 halamanLaboratorio de Microbiología e Higiene de los AlimentosmateoBelum ada peringkat

- Additius AlimentarisDokumen8 halamanAdditius AlimentarisCarlosBelum ada peringkat

- Perfil de La Industria Quimica en ChileDokumen2 halamanPerfil de La Industria Quimica en ChileManuel Faundez ParraguezBelum ada peringkat

- Via IntranasalDokumen18 halamanVia IntranasalTony Orozco100% (1)

- Tarifa Hidro Water Piscinas 2014 EnvioDokumen76 halamanTarifa Hidro Water Piscinas 2014 EnvioJesus RivasBelum ada peringkat

- Calcantita MineralogiaDokumen7 halamanCalcantita MineralogiaMaydde Cutipa0% (1)

- Manual Fasciculo 4Dokumen67 halamanManual Fasciculo 4Evelyn Andrea González CastilloBelum ada peringkat

- Tema 15 Limpieza, Desinfección, Esterilización Temario TcaeDokumen3 halamanTema 15 Limpieza, Desinfección, Esterilización Temario TcaeSimonaBelum ada peringkat

- 4 Parcial UBA XXI PDFDokumen5 halaman4 Parcial UBA XXI PDFMaria VillarBelum ada peringkat

- Cofactores Enzimáticos InorgánicosDokumen6 halamanCofactores Enzimáticos InorgánicosRos HernandezBelum ada peringkat

- Informe 08-ConductimetriaDokumen17 halamanInforme 08-ConductimetriaKatia Yesica Tineo CanalesBelum ada peringkat

- P6. Reactivo Limitante-Converted ReparadoDokumen5 halamanP6. Reactivo Limitante-Converted ReparadoChristopher MorenoBelum ada peringkat

- Camara Rompe Presion-HernanDokumen17 halamanCamara Rompe Presion-HernanPachaGuevaraHernan100% (1)

- Importancia de Los Minerales en Los Rumiantes PDFDokumen306 halamanImportancia de Los Minerales en Los Rumiantes PDFRosarioMamaniBarri100% (2)

- Actividad 12 Ducura, Lara, ParradoDokumen5 halamanActividad 12 Ducura, Lara, Parradoyamile riosBelum ada peringkat

- Quimica Relacion Con La Ingenieria AgroindustrialDokumen10 halamanQuimica Relacion Con La Ingenieria AgroindustrialAntonio Venegas50% (6)

- Genética molecular: procesos básicosDokumen142 halamanGenética molecular: procesos básicosFlor D'Arcangelo0% (1)

- AgregadoDokumen12 halamanAgregadopercyrojasrodriguezBelum ada peringkat