v6n5 4

Diunggah oleh

Alexandre Guimarães0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

11 tayangan7 halamanJudul Asli

v6n5_4

Hak Cipta

© © All Rights Reserved

Format Tersedia

PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

11 tayangan7 halamanv6n5 4

Diunggah oleh

Alexandre GuimarãesHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 7

Cermica Industrial, 6 (5) Setembro/Outubro, 2001 27

Controle Dimensional e do Formato de

Revestimentos Cermicos. Parte I: Dimenses

Fbio G. Melchiades, Carolina Del Roveri, Jairo Sotrio,

Luciano L. Silva e Anselmo O. Boschi

Universidade Federal de So Carlos (UFSCar)

Departamento de Engenharia de Materiais (DEMa)

Laboratrio de Revestimentos Cermicos (LaRC)

Rod. Washington Luiz, Km 235, 13565-906, So Carlos SP

e-mail: daob@power.ufscar.br

Resumo: O controle das dimenses e formato dos revestimentos cermicos fundamen-

tal para se garantir a qualidade do produto. Produtos que apresentam significativas variaes

dimensionais e/ou desvios da forma podem prejudicar os efeitos estticos obtidos com as

peas assentadas. Os parmetros dimensionais tambm influenciam a seleo, estocagem e

distribuio dos produtos, aumentando os custos operacionais quando se tem de trabalhar

com vrias bitolas. A obteno de produtos capazes de atender os requisitos geomtricos est

diretamente ligada s caractersticas do processo de fabricao e com a estabilidade da massa

utilizada. O presente trabalho procura identificar algumas das principais variveis que influ-

enciam as caractersticas geomtricas das peas assim como os controles que contribuem para

reduzir os desvios indesejados. Na primeira parte, so discutidos os aspectos relacionados

com a estabilidade dimensional dos produtos, enfocando-se a composio da massa, sua sen-

sibilidade temperatura e os efeitos da compactao. Na segunda parte, a mesma anlise

realizada para algumas das variveis que afetam o formato das peas.

Palavras-chaves: defeitos, normas, estabilidade dimensional

Introduo

As normas ISO 13006 / NBR 13818 estabelecem uma

srie de exigncias necessrias para que os revestimentos

cermicos possam receber o Certificado de Conformidade

conferido pelo CCB-INMETRO. No que se refere s ca-

ractersticas dos produtos, as normas ISO 13006 / NBR

13818 estabelecem uma srie de requisitos relacionados

s caractersticas visuais, geomtricas, fsicas e qumicas,

como mostra a Tabela I.

O presente trabalho se refere s caractersticas geom-

tricas. Entende-se por caractersticas geomtricas

1

aquelas

responsveis pela determinao da forma e das dimenses

do produto acabado. As caractersitcas geomtricas podem

ser subdivididas em dois aspectos: a) as caractersticas

dimensionais e b) as caractersticas relativas forma das

peas. importante salientar que a deteminao das di-

menses est atrelada a forma das peas. Nesse sentido,

por exemplo, se os lados da pea no so paralelos, a dis-

tncia entre eles depender do local em que se faz a medi-

da. Assim sendo, estritamente, no se pode abordar isola-

damente os aspectos mencionados acima. Entretanto, tendo

em vista o carter didtico do presente trabalho, por sim-

plicidade, optou-se por abordar nesta Primeira Parte os

aspectos dimensionais e na Segunda Parte os relativos ao

formato.

As dimenses so caracterizadas pelas medidas dos

lados (comprimento e largura) e da espessura. Para asse-

gurar a certficao de um produto, preciso que os desvi-

os entre as medidas das peas produzidas estejam dentro

dos limites estabelecidos pela norma

2

, em relao aos va-

lores declarados para o tamanho de fabricao (work size)

e em relao aos valores mdios obtidos ao longo da pro-

duo.

As tolerncias para as caractersticas geomtricas, re-

28 Cermica Industrial, 6 (5) Setembro/Outubro, 2001

lativas aos aspectos dimensionais, dos revestimentos

cermicos variam em funo do tamanho das peas, da

classe de absoro de gua e do mtodo de conformao,

como mostra a Tabela II. Pode-se observar que, no que se

refere ao tamanho, a tolerncia maior para os produtos

pequenos. Para os produtos com absoro de gua mais

elevada (classe BIII), destinados a parede, as exigncias

quanto a preciso dimensional so consideravelmente

maiores.

importante lembrar que os limites estabelecidos na

realidade correspondem ao mnimo exigido para que um

produto possa ser comercializado. Ou seja, produtos que

no atendem s exigncias das normas no deveriam estar

sendo comercializados. Nesse sentido as empresas que

prezam a qualidade de seus produtos no se contentam em

obedecer os limites estabelecidos pelas normas mas, ge-

ralmente, os excedem consideravelmente. No que se refe-

re ao aspecto dimensional h empresas que conseguem

manter o processo como um todo sob tal controle, que tra-

balham por longos perodos com um nmero muito redu-

zido de bitolas. Dessa forma, essas empresas simplificam

tremendamente o gerenciamento do estoque e, conse-

quentemente, reduzem a incidencia desse fator sobre os

custos de produo.

Variaes Dimensionais

A escolha das medidas mais eficazes para minimizar

(ou, na medida do possvel, eliminar) as variaes de bito-

la deve ser baseada na identificao das suas causas.

De um modo geral pode-se dizer que as variaes de

bitola tm sua origem em dois parmetros: a) as caracte-

rsticas da massa e b) as condies de processamento. Pode-

se ter tambm os efeitos simultneos desses dois aspectos

resultando na variao da bitola.

Para se identificar as causas das variaes dimensionais

pode-se fazer algumas observaes e testes simples e rpi-

dos na prpria linha de produo. Nesse sentido impor-

tante, por exemplo, observar se as variaes ocorrem em

todas as linhas. Pode-se tambm, como exemplo, colocar

peas de uma linha na outra. Atravs desses procedimen-

tos simples, pode-se perceber se a variao de bitola est

relacionada massa ou ao processo. Se o defeito ocorrer

em todas as linhas e/ou a troca de peas de uma linha para

a outra no resolver, o mais provvel que a causa da va-

riao de tamanho esteja na massa. Caso contrrio, o mais

provvel que se trate de um problema de processo como,

por exemplo, variao de densidade da pea prensada, va-

riao de temperatura no interior do forno, etc...

Cabe salientar que, no que se refere ao controle da bi-

tola, o aspecto mais importante a constncia de determi-

nados parmetros. Se o tamanho estiver, por exemplo, sem-

pre acima do estabelecido, um operador experiente poder

corrigir o problema atravs do ajuste das condies de

queima. Entretanto, se a bitola estiver variando considera-

velmente no h ajuste de forno que permita resolver o

problema.

O ajuste do tamanho atravs do controle das condies

de queima tem um grande inconveniente: os efeitos que

esses ajustes podem ter sobre as caractersticas da superf-

cie esmaltada. Os esmaltes necessitam de determinadas

condies para que possam desenvolver durante a queima

as caractersticas desejadas. Freqentemente, entretanto,

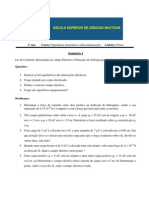

Tabela I. Requisitos de qualidade dos revestimentos cermicos

Visuais Geomtricas Qumicas Fsicas

Defeitos superficiais Dimenses dos lados Resistncia manchamento Absoro de gua

Variao tonalidade Espessura Resistncia qumica Carga de ruptura

Ortogonalidade Mdulo de ruptura

Retitude lateral Abraso

Curvatura central Abraso profunda

Curvatura lateral Gretagem

Empeno

Tabela II. Especificaes para as caractersticas geomtricas, relativas s dimenses, de revestimentos conformados por prensagem,

segundo as normas ISO 13006 / NBR 13818.

Caractersticas Classes BIa, BIb, BIIa e BIIb Classe BIII

Geomtricas S < 90 90<S<190 190<S<410 S>410 Sem Espaador Com Espaador

Desvio em relao 1,2% 1,0% 0,75 % 0,6% l<12cm = 0,75% +0,6 / - 0,3

ao tam. fabricao l>12cm = 0,50%

Desvio em relao 0,75% 0,5% 0,5% 0,5% l<12cm = 0,5% 0,25%

ao tamanho mdio l>12cm = 0,3%

Desvio em relao 10,0% 10,0% 5,0% 5,0% 10,0% 10,0%

espessura mdia

Cermica Industrial, 6 (5) Setembro/Outubro, 2001 29

ao se ajustar o forno para acertar a bitola compromete-se

as caractersticas da superfcie esmaltada. Ou seja, elimi-

na-se um problema e cria-se outro. Nesse sentido o ajuste

da bitola atravs da alterao das condies de queima deve

ser visto como a ltima alternativa para a soluo do pro-

blema. Mesmo assim, nos casos em que no h outra op-

o, deve-se consultar os fornecedores de esmaltes antes

de se fazer as alteraes para minimizar as perdas.

Mas, se o tamanho varia e deve-se evitar alterar as con-

dies de queima, fundamental identificar as outras al-

ternativas possveis para se resolver o problema, ou seja,

identificar as demais variveis que afetam a bitola.

Variveis que Afetam as Dimenses

O tamanho do produto final pode ser determinado

partir das dimenses do estampo da prensa e das variaes

de tamanho sofridas pela pea durante o processo, como

expressa a equao 1.

Cf = Ci + RE RLs RLq (1)

Onde: Cf = comprimento final;

Ci = comprimento do molde;

RE = expanso na extrao do molde;

RLs = retrao linear de secagem;

RLq = retrao linear de queima.

A expanso de extrao, ou recuperao elstica,

corresponde ao aumento de tamanho que as peas apre-

sentam durante a extrao dos estampos da prensa. Essa

expanso tem sua origem na recuperao elstica das par-

tculas quando as presses do puno e do estampo dei-

xam de atuar, durante a extrao das peas

3

. A Figura 1

apresenta os efeitos da presso e umidade sobre a expan-

so de extrao de uma massa preparada por via mida.

Pode-se notar que o aumento da umidade, para todas as

presses utilizadas, levou a diminuio da expanso de

extrao. Por outro lado, o aumento da presso de

compactao resultou em um aumento da expanso de

extrao. As explicaes detalhadas para esses comporta-

mentos podem ser encontradas na literatura

3

especfica do

assunto.

No que se refere ao tema em questo, mesmo os maio-

res valores obtidos para a expanso de extrao (RE ~

0,58%) so relativamente pequenos quando comparados

com as variaes de tamanho ocorridas nas demais etapas

do processo. Assim sendo, pode-se concluir que dificil-

mente a expanso de extrao pode ser responsabilizada

pelas variaes dimensionais que constituem problemas

reais de bitola. Entretanto, se a expanso de extrao for

relativamente elevada e a resistncia mecnica das peas

no for suficiente para suportar os esforos localizados nas

bordas das peas durante a extrao, podem ocorrer as

chamadas trincas de extrao

3,4

A retrao linear de secagem

5

se manifesta de maneira

mais pronunciada em revestimentos conformados por

extruso ou em outros produtos cermicos em que se em-

prega contedos de gua mais elevados para a conforma-

o. Conforme se verifica na Figura 2, a umidade dos gr-

nulos o fator de maior relevncia para o controle da

retrao de secagem das peas. O aumento da presso de

compactao pode contribuir para a reduo da retrao

de secagem apenas em uma magnitude muito pequena.

Quando se utilizam massas com teores reduzidos de umi-

dade, a retrao linear de secagem nula ou negativa (ocor-

re expanso na secagem). A expanso durante a secagem

um fenmeno que se manifesta apenas quando o teor de

umidade da massa muito baixo e a pea continua a apre-

sentar expanso de extrao de maneira lenta e gradual,

algum tempo aps a extrao das peas dos moldes das

prensas.

Com base nos resultados apresentados acima, verifica-

se que a expanso de extrao e a retrao de secagem em

geral apresentam magnitudes inferiores a 1,0% e exercem

pouca influncia sobre o tamanho do produto final. Assim

sendo, pode-se concluir que a principal varivel da equa-

Figura 1. Efeitos da da umidade da massa e da presso de

compactaosobre a expanso de extrao.

Figura 2. Efeitos do teor de umidade e da presso de compactao

sobre a retrao de secagem.

30 Cermica Industrial, 6 (5) Setembro/Outubro, 2001

o 1, no que se refere estabilidade dimensional, a

retrao linear de queima (RLq).

A retrao linear de queima (RLq) depende fundamen-

talmente: a) da densidade aparente da pea prensada, b) da

composio da massa e c) das condies de queima.

Densidade Aparente

(Grau de Compactao)

O volume da pea prensada seca a soma do volume

das partculas slidas e dos poros entre as mesmas. Duran-

te a queima os poros se fecham e/ou so eliminados. A

eliminao dos poros resulta em uma diminuio do volu-

me total de poros e consequentemente do volume da pr-

pria pea. Portanto, a diminuio do volume sofrida pela

pea durante a queima depende da diferena entre o volu-

me de poros da pea seca e queimada. De um modo geral,

pode-se dizer que quanto maior for essa diferena, maior

ser a diminuio de volume. Essa afirmativa, entretanto,

nem sempre verdadeira pois, como mencionado anteri-

ormente, a porosidade aparente pode diminuir durante a

queima pelo fechamento dos poros e no pela sua elimina-

o. O fechamento dos poros pode se dar sem que haja

retrao da pea.

Portanto, se a porosidade aparente (varia proporcio-

nalmente absoro de gua) do produto final estiver fi-

xada pela sua especificao, pode-se dizer que quanto

menor for o volume de poros na pea seca, ou seja, quanto

maior for a sua densidade aparente (Ds), menor ser a

retrao durante a queima. No entanto, o efeito desta vari-

vel deve ser estudado caso a caso, pois sua relevncia

sobre a estabilidade dimensional do produto depende de

cada tipo de massa.

Nas Figuras 3 e 4, apresentam-se os resultados obtidos

para duas massas distintas, utilizadas para a fabricao de

revestimentos semi-porosos e gresificados, respectivamen-

te. Para a massa de revestimento semi-poroso, Fig. 3, ob-

serva-se que a retrao linear aumenta com o aumento da

temperatura de queima e que a densidade aparente (Ds)

no afeta significativamente esse comportamento. Esses

resultados sugerem que, para esse tipo de massa, a estabi-

lidade dimensional praticamente independe do grau de

compactao.

Os resultados apresentados na Figura 4, correspondem

a uma massa de grs (produtos com absoro de gua in-

ferior a 0,5%). Pode-se notar que a retrao linear aumen-

ta at uma determinada temperatura, a partir da qual ocor-

re a expanso dos gases retidos no interior dos poros

fechados, que provoca o inchamento do corpo. Os resulta-

dos mostram ainda que, para essa massa, a densidade apa-

rente da pea seca afetou consideravelmente a retrao.

medida em que se aumenta o grau de compactao (densi-

dade aparente) h uma reduo considervel da retrao

de queima. Analisando este resultado sob o ponto de vista

da estabilidade dimensional, verifica-se a necessidade de

se controlar rigorosamente a compactao da massa (atra-

vs da densidade aparente dos corpos verdes) para evitar

variaes dimensionais causadas por diferenas de

compactao.

Com base nos resultados apresentados, pode-se con-

cluir que, de um modo geral, quanto menor for a absoro

de gua do produto final, mais importante o controle da

densidade aparente das peas prensadas para que se possa

controlar as suas dimenses.

Composio da Massa

Na etapa de queima, durante o aquecimento, inicia-se

um processo de formao de fases lquidas no interior do

produto, em decorrncia da fuso parcial dos componen-

tes menos refratrios presentes na massa. medida em

que se aumenta a temperatura de queima o volume de fa-

ses lquidas tambm aumenta. Alm disso, o aumento da

temperatura provoca a reduo da viscosidade das fases

lquidas, facilitando assim o seu escorrimento para den-

Figura 3. Efeitos da densidade aps secagem sobre a retrao

linear de queima de uma massa de revestimentos semi-porosos.

Figura 4. Efeitos da densidade aps secagem sobre a retrao de

queima de uma massa de revestimentos gresificados.

Cermica Industrial, 6 (5) Setembro/Outubro, 2001 31

tro dos espaos vazios entre as partculas que ainda no se

fundiram. Durante o preenchimento dos espaos vazios,

por foras de capilaridade

6

, as fases lquidas provocam a

aproximao das partculas slidas. Essa aproximao, por

sua vez, resulta em uma diminuio do volume de poros e

na retrao da pea. Um outro aspecto que tambm contri-

bui para a retrao a dissoluo de parte das partculas

slidas pelas fases lquidas. Na etapa de resfriamento, a

pea continua a apresentar reduo de tamanho, em virtu-

de da reduo de temperatura. A retrao linear de queima

corresponde variao percentual de comprimento apre-

sentada pelas peas durante a queima.

Para garantir a estabilidade dimensional de um produ-

to geralmente almeja-se a obteno da retrao de queima

mais baixa possvel e, acima de tudo, a mais constante

possvel ao longo da produo. Para isso, deve-se evitar as

variaes de composio das matrias primas que fazem

parte da massa e objetivar a formulao de massas que

apresentem baixa sensibilidade s variaes naturais do

processo de fabricao.

A obteno de produtos dimensionalmente estveis

comea com o desenvolvimento de uma massa de compo-

sio adequada ao tipo de produto e ao processo de fabri-

cao utilizado. Na Figura 5, representam-se os efeitos da

variao da composio de uma massa de via seca sobre a

retrao linear de queima do produto. Trata-se de uma

massa constituda por mistura de duas argilas semelhan-

tes, com diferenas fundamentais em sua refratariedade.

A composio estabelecida para a massa faz uso de 60%

de uma das argilas e 40% da outra. Na Figura 5 apresenta-

se as conseqncias da variao da composio da massa

no processo de dosagem das duas argilas. Observa-se que

para variaes de 10% na proporo da mistura pode

haver uma variao de tamanho no produto final de at

1,0%. Sabendo-se que a dosagem das argilas feita

volumetricamente nas indstrias de moagem a seco, esta

variao de composio pode ocorrer com relativa facili-

dade. Neste sentido, torna-se fundamental a existncia de

um controle rigoroso na dosagem das argilas ou ento o

desenvolvimento de uma outra formulao em que as ar-

gilas utilizadas apresentem comportamentos individuais

menos discrepantes.

Em outros casos, a prpria variao natural das argilas

pode afetar o tamanho do produto acabado. A presena

no detectada de contaminantes na matria prima pode al-

terar o seu comportamento durante a queima. Na Figura 6

apresentam-se os resultados obtidos com a adio de

calcrio sobre uma argila utilizada para a fabricao de

revestimentos por via seca. O clcrio

7

um dos

contaminantes mais comuns das argilas da formao

Corumbata usadas no plo de Santa Gertrudes. A presen-

a de calcrio na composio da argila altera a retrao

linear de queima da massa, tornando-a mais refratria. A

introduo de 5,0% de calcrio na argila j causa uma re-

duo de sua retrao de queima da ordem de 0,5%.

Este comportamento o mesmo detectado nas massas

de monoporosa fabricadas por via mida, onde o calcrio

propositalmente introduzido na forma de calcita para o

aumento da estabilidade dimensional do produto. Sua atu-

ao se deve formao de fases cristalinas de baixa den-

sidade durante o aquecimento, que geram um ligeiro au-

mento das dimenses das peas em temperaturas superiores

a 1000 C. A Figura 7 representa as curvas dilatomtricas

de corpos de prova verdes de massas de monoporosa com

teores de calcita entre 0 e 20% e indica que a expanso

acima de 1000 C mais pronunciada medida em que se

aumenta o teor de calcita

8

na massa.

Condies de Queima

Na Figura 8 apresenta-se a curva de gresificao

9

de

uma massa tpica utilizada para a fabricao de revesti-

Figura 5. Efeitos da variao da proporo entre as argilas sobre

a retrao de queima.

Figura 6. Efeitos da contaminao de calcrio nas argilas sobre a

retrao de queima.

32 Cermica Industrial, 6 (5) Setembro/Outubro, 2001

apresentam maior sensibilidade variao da temperatura

do forno quando comparada com outras. So representa-

das na Figura 9 as curvas de retrao de queima de trs

massas utilizadas para a fabricao de revestimentos semi-

porosos (BIIb), sendo duas provenientes de fbricas que

usam o processo via seca e a outra de uma fbrica que

utiliza o processo via mida. Nota-se que para uma mes-

ma variao de temperatura de queima produzida no for-

no, a alterao proporcionada na retrao de queima con-

sideravelmente diferente para as massas analisadas. De uma

maneira geral, as massas de via seca apresentam maiores

retraes para a mesma temperatura de queima e podem

apresentar maior sensibilidade variao de temperatura

do forno. No entanto, considerando apenas as massas de

via seca, h grandes diferenas com relao a sensibilida-

de variao de temperatura, o que pode fazer com que

uma empresa tenha maior ou menor dificuldade em man-

ter a bitola dentro dos limites estabelecidos, em funo da

caracterstica da argila utilizada. No caso das massas de

via mida, a sensibilidade da retrao linear de queima

tambm pode mudar significativamente em funo da for-

mulao da massa e das caractersticas das matrias pri-

mas.

Alm dos efeitos da temperatura mxima de queima, o

ciclo trmico utilizado afeta de maneira marcante o tama-

nho do produto final. Assim, o controle das condies de

queima deve envolver a velocidade de aquecimento, a tem-

peratura mxima de queima e o tempo de exposio das

peas nesta temperatura.

Comentrios Finais

Como se pode perceber pelas consideraes apresen-

tadas acima, h uma srie de variveis que influenciam as

dimenses do produto final. A identificao dessas vari-

veis, assim como o controle adequado de cada uma delas,

Figura 7. Efeitos do teor de calcita em massas de monoporosa

sobre a variao dimensional durante a queima.

Figura 8. Curva de gresificao de uma massa de revestimentos

preparada por via seca.

Figura 9. Sensibilidade variao da temperatura de queima de

duas massas de via seca.

mentos pelo processo de via seca. A curva de gresificao

uma representao grfica da variao da retrao linear

de queima e da absoro de gua do produto em funo da

temperatura de queima.

Atravs da curva de gresificao, possvel determi-

nar qual retrao de queima que uma determinada massa

apresenta para a obteno de um produto de absoro de

gua conhecida e estimar quais so os limites admissveis

para a variao da temperatura de queima do forno dentro

do qual o produto ainda apresenta-se com a variao

dimensional exigida pela norma. Na Figura 8, verifica-se

que a massa em questo precisa ser queimada a 1084

o

C

(em forno de laboratrio) para a obteno de um produto

de 8,0% de absoro de gua. A retrao de queima obtida

para esta condio ligeiramente inferior a 6,0%. Consi-

derando uma variao de temperatura de 10

o

C na tem-

peratura mxima de queima do forno, verifica-se que a

alterao produzida na retrao linear de queima muito

superior ao limite estabelecido por norma para a variao

dimensional de produtos da classe BIIb.

Atravs da Figura 9, nota-se que existem massas que

Cermica Industrial, 6 (5) Setembro/Outubro, 2001 33

permite ao encarregado manter as dimenses das peas

dentro dos limites desejados. Das variveis apresentadas,

cabe enfatizar que, ao contrario do que se pratica atual-

mente em muitas empresas, o controle da bitola atravs do

ajuste do forno deve ser sempre a ltima alternativa e um

forte indicativo de que as demais etapas do processo no

esto sendo adequadamente controladas.

Referncias Bibliogrficas

1. Menegazzo, A.P.; Soares, C.S.; Vargas, D.T. Ensaios

para certificao de revestimentos cermicos segundo

norma NBR 13818 Centro Cermico do Brasil

(CCB), Publicao interna, So Paulo, SP, 1999.

2. Draft 13006 Ceramic Tiles. The International

Standards Ed. Int. CERLabs, 1992.

3. Amors, J.L.; Feliu, C.; Gines, F.; Mestre, S. La

extraccin de la pieza del molde durante la fase de pren-

sado. Influencia de algunas variables de operacin

Bol. Soc. Esp. Cerm. Vidrio, vol. 33, n

o

4, 207-211, 1994.

4. Amors, J.L.; Beltrn, V.; Blasco, A., et al., - Defectos

de fabricacin de pavimentos y revestimientos

cermicos AICE Intituto de Tecnologa Cermica,

Castelln, Espaa, 1991.

5. Sanches, E. et. Al. Materias primas para la

fabricacin de soportes de baldosas cermicas

AICE Intituto de Tecnologa Cermica, Castelln,

Espaa, 1997.

6. Benlloch, A.; Amors Albaro, J.L.; ENRIQUE

NAVARRO, J.E. Estudio de pastas de gres para

pavimentos Bol. Soc. Esp. Cerm. Vidr., Vol.20, n

o

1,

17-24, 1981.

7. Melchiades, F.G.; Silva, L.L.; Quinteiro, E.; Albers,

A.P.F.; Baldo, J.B.; Boschi, A.O. Alternativas para

eliminar (ou reduzir) os furos no esmalte causados por

partculas de calcrio em revestimentos fabricados por

via seca Cermica Industrial, vol.6, n

o

1, 07-14, 2001.

8. Marino, L.F.B.; Boschi, A.O. A expanso trmica dos

materiais cermicos Parte III: Efeito da adio de

calcita Cermica Industrial, vol.3, n

o

4-6, 18-23, 1998.

9. Melchiades, F.G.; Quinteiro, E.; Boschi, A.O. A cur-

va de gresificao: Parte I Cermica Industrial, vol.1,

n

o

4/5, 30-31, 1996.

EL ITC ORGANIZA EL PRIMER MASTER EN TECNOLOGA

DE FABRICACIN DE MATERIALES CERMICOS

El Master se impartir en las instalaciones del ITC desde Febrero de 2002 hasta Enero de 2004 y

ampliar los conocimientos de los titulados superiores en lo que respecta a la fabricacin de

materiales cermicos haciendo especial incidencia en pavimentos y revestimientos.

El Instituto de Tecnologa Cermica ha promovido, en el marco de los estudios de Postgrado de la Universitat

Jaume I, el I Master en Tecnologa de fabricacin de Materiales Cermicos, dirigido a profesionales y tcnicos supe-

riores que desarrollen su labor en el sector cermico, as como a titulados superiores, especialmente aquellos que

procedan de licenciaturas cientficas e ingenieras.

El objetivo del Mster es ampliar y complementar la formacin acadmica de los titulados superiores en lo que se

refiere a la fabricacin de materiales cermicos, haciendo especial incidencia en los pavimentos y revestimientos, a fin

de lograr una mayor adaptacin a la demanda social y mejorar el desarrollo profesional, cientfico y tcnico, adems de

actualizar y reciclar conocimientos e incrementar las relaciones de colaboracin entre las empresas del sector cermico

y la Universidad Jaume I.

El master consta de cuatro semestres, entre los que se han distribuido 11 asignaturas, asimismo, los participantes

debern elaborar un proyecto final.

Tambin se organizarn una serie de conferencias y seminarios en torno a los temas mencionados. Todo ello supondr

un total de 620 horas lectivas.

El Primer Semestre dar comienzo el 4 de Febrero de 2002 y concluir el 25 de Junio de 2002, de 15:00 a 19:00 h.,

todos los lunes y martes.

El eje central lo constituirn las clases tericas, que se completarn con clases prcticas. Las conferencias, seminarios

y mesas redondas se han concebido para potenciar la participacin de expertos en Tecnologa Cermica procedentes de

otros centros diferentes a la UJI, quienes proporcionarn sus conocimientos sobre temas especficos.

Los requisitos de acceso contemplan estar en posesin del ttulo de Licenciado, Ingeniero o de Arquitecto. La

evaluacin ser continuada y habr un examen al finalizar cada semestre, adems de la realizacin del mencionado

proyecto final al concluir los dos aos de duracin previstos.

El master se iniciar en Febrero de 2002 y concluir en Enero de 2004, en las instalaciones del ITC.

El plazo de preinscripcin finaliza el 21 de Diciembre de 2001, y el plazo de matrcula se ha establecido del 7 al 25

de Enero de 2002.

Est previsto realizar, a lo largo del prximo mes de Noviembre, algunas charlas informativas dirigidas a todos

aquellos interesados en asistir.

Anda mungkin juga menyukai

- Mec. Dos Solos - Apostila de Exercícios.Dokumen136 halamanMec. Dos Solos - Apostila de Exercícios.dhiego_menezes0% (1)

- APOSTILA - EstruturametalicaDokumen104 halamanAPOSTILA - EstruturametalicaAlexandre GuimarãesBelum ada peringkat

- Estruturas Metálicas I: Notas de Aula 2008Dokumen201 halamanEstruturas Metálicas I: Notas de Aula 2008Vitor Vale100% (1)

- Apostila Estabilidade Parte 1Dokumen53 halamanApostila Estabilidade Parte 1Thiago PimentaBelum ada peringkat

- Fundações - Vol.-Único - Cap14 - Material 02Dokumen11 halamanFundações - Vol.-Único - Cap14 - Material 02Alexandre GuimarãesBelum ada peringkat

- Avaliação Da Estabilidade Global em Estruturas em AçoDokumen143 halamanAvaliação Da Estabilidade Global em Estruturas em AçoJorge Mauricio de SouzaBelum ada peringkat

- 583E54C5 Tensoes em Solos Ex ResolvidosDokumen24 halaman583E54C5 Tensoes em Solos Ex ResolvidosFADONS100% (2)

- Volume Sapata IsoladaDokumen1 halamanVolume Sapata IsoladaAlexandre GuimarãesBelum ada peringkat

- 583E54C5 Tensoes em Solos Ex ResolvidosDokumen24 halaman583E54C5 Tensoes em Solos Ex ResolvidosFADONS100% (2)

- AULA05b FUNDACOES DIRETAS CAPACIDADE DE CARGA PDFDokumen72 halamanAULA05b FUNDACOES DIRETAS CAPACIDADE DE CARGA PDFWiller RodriguesBelum ada peringkat

- Comp AdensDokumen52 halamanComp Adenspaulo_pena_8Belum ada peringkat

- NBR 13281 - 2001 - Argamassa para Assent Amen To - RequisitosDokumen3 halamanNBR 13281 - 2001 - Argamassa para Assent Amen To - Requisitoskarol_sastoBelum ada peringkat

- Comp AdensDokumen52 halamanComp Adenspaulo_pena_8Belum ada peringkat

- Fórmulas de Correlação Índices FísicosDokumen1 halamanFórmulas de Correlação Índices FísicosAlexandre GuimarãesBelum ada peringkat

- Painel Inicial Casa SustentavelDokumen1 halamanPainel Inicial Casa SustentavelAlexandre GuimarãesBelum ada peringkat

- Conversao Unidade PressaoDokumen1 halamanConversao Unidade Pressaorosanara2011Belum ada peringkat

- Revista Concreto 49Dokumen88 halamanRevista Concreto 49Thompson FerreiraBelum ada peringkat

- Vigotas-Utilizacao Das Tabelas de Lajes ProtendidasTATUDokumen12 halamanVigotas-Utilizacao Das Tabelas de Lajes ProtendidasTATUszaboricardoBelum ada peringkat

- Leitura e Interpretação de Projetos ArquitetônicosDokumen33 halamanLeitura e Interpretação de Projetos Arquitetônicosalicate2007100% (1)

- Vigas e Lajes - Sistemas2Dokumen63 halamanVigas e Lajes - Sistemas2Eulalia CristinaBelum ada peringkat

- Aglomerantes PDFDokumen20 halamanAglomerantes PDFPedroAHDBelum ada peringkat

- PatologiasDokumen62 halamanPatologiasMirian_Vetere100% (1)

- Notas 2009Dokumen130 halamanNotas 2009Arthur MárcioBelum ada peringkat

- Manual HP 50g em PortuguêsDokumen918 halamanManual HP 50g em Portuguêslucas100% (4)

- Apostila 2 TopografiaDokumen21 halamanApostila 2 TopografiaAlexandre GuimarãesBelum ada peringkat

- Apostila 1 TopografiaDokumen61 halamanApostila 1 TopografiaAlexandre GuimarãesBelum ada peringkat

- Topografia II - ExercíciosDokumen9 halamanTopografia II - ExercíciosAlexandre GuimarãesBelum ada peringkat

- Ptcsevaval 2Dokumen3 halamanPtcsevaval 2Alexandre GuimarãesBelum ada peringkat

- Estudo Alvenaria EstruturalDokumen86 halamanEstudo Alvenaria Estruturaltallesldo_89Belum ada peringkat

- Capitulo 2-Pratique em CasaDokumen13 halamanCapitulo 2-Pratique em CasaHerbert AquinoBelum ada peringkat

- Relatório Sedimentação - LADEQ - Grupo 5Dokumen13 halamanRelatório Sedimentação - LADEQ - Grupo 5maria beatrizBelum ada peringkat

- Diodos VaricapDokumen3 halamanDiodos Varicapvarzeano100% (1)

- Planejamento Matemática 6º Ao 9º AnoDokumen28 halamanPlanejamento Matemática 6º Ao 9º AnoFrancisco Mondadori Jr.89% (28)

- Seminário.. FísicaDokumen8 halamanSeminário.. FísicaVasco Joaquim MhulaBelum ada peringkat

- C7geotopo PDFDokumen22 halamanC7geotopo PDFSteven CannonBelum ada peringkat

- 5 Lista Sobre Transformações Lineares 2Dokumen1 halaman5 Lista Sobre Transformações Lineares 2Jardson SilvaBelum ada peringkat

- 1 Prova 6º AnoDokumen3 halaman1 Prova 6º AnoGabryelly MachadoBelum ada peringkat

- VentiladoresDokumen27 halamanVentiladoresbrunoang159Belum ada peringkat

- Semana 05 Derivadas Direcionais 01 ATUALIZADODokumen6 halamanSemana 05 Derivadas Direcionais 01 ATUALIZADOLucas MotaBelum ada peringkat

- Descritor 3 9c2b0 Ano Parte 1Dokumen2 halamanDescritor 3 9c2b0 Ano Parte 1Vanessa Michele Boasczik WilleBelum ada peringkat

- Ficha de Exercicios 9a1 ClasseDokumen2 halamanFicha de Exercicios 9a1 ClasseFrancelino Artur MaziveBelum ada peringkat

- Algumas Nocoes de Logica (Antonio Anibal Padrao)Dokumen7 halamanAlgumas Nocoes de Logica (Antonio Anibal Padrao)Paola Rezende SchettertBelum ada peringkat

- Ponto Eletronico Protheus 12Dokumen74 halamanPonto Eletronico Protheus 12Hitler Antonio de Almeida0% (1)

- PiXação: Arte e Pedagogia Como Crime / PiXação: Art and Pedagogy As CrimeDokumen374 halamanPiXação: Arte e Pedagogia Como Crime / PiXação: Art and Pedagogy As Crimegcoelho_4Belum ada peringkat

- Análise de Vida em Motores de Tração de Corrente Contínua Das Locomotivas Na EFVMDokumen70 halamanAnálise de Vida em Motores de Tração de Corrente Contínua Das Locomotivas Na EFVMluxo01100% (1)

- Cálculo IQADokumen34 halamanCálculo IQAbenvindo_junior100% (1)

- Gabarito - Ae3 - Matemática - 8º Ano PDFDokumen8 halamanGabarito - Ae3 - Matemática - 8º Ano PDFAntonio CorreiaBelum ada peringkat

- f329 2005 (03) Fontes de TensaoDokumen2 halamanf329 2005 (03) Fontes de TensaoMallandro100% (2)

- Apostila AutoCAD Com ObjetividadeDokumen83 halamanApostila AutoCAD Com ObjetividadeThiago Cheib100% (1)

- Lista de Exercícios 1b - MATi01 - Cálculo I - RESPOSTAS 2Dokumen5 halamanLista de Exercícios 1b - MATi01 - Cálculo I - RESPOSTAS 2HigorBelum ada peringkat

- Mma10 2 RecdomDokumen28 halamanMma10 2 RecdomGonçaloFerreiraBelum ada peringkat

- 6ano Matematica Avaliacao DiagnosticaDokumen4 halaman6ano Matematica Avaliacao DiagnosticaPaula CatroBelum ada peringkat

- Aula 20-08-2021Dokumen164 halamanAula 20-08-2021tspaesBelum ada peringkat

- PROVA Provao de Bolsas EM EPCARDokumen16 halamanPROVA Provao de Bolsas EM EPCARMatheus RodriguesBelum ada peringkat

- ICF1 AD1 GABA 2018 1 - v2Dokumen10 halamanICF1 AD1 GABA 2018 1 - v2Wagner MoreiraBelum ada peringkat

- Lista de Termologia PDFDokumen14 halamanLista de Termologia PDFEmanuel VicenteBelum ada peringkat

- Experimento 02 - Pêndulo FísicoDokumen8 halamanExperimento 02 - Pêndulo FísicoVanessa PenedaBelum ada peringkat

- Modelo Holerite ContrachequeDokumen4 halamanModelo Holerite Contrachequeayrton.honda20Belum ada peringkat