Projeto de uma peça: Desenhos, FMEA, Características Especiais e Gestão de Modificações

Diunggah oleh

Eduarda BatistellaDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Projeto de uma peça: Desenhos, FMEA, Características Especiais e Gestão de Modificações

Diunggah oleh

Eduarda BatistellaHak Cipta:

Format Tersedia

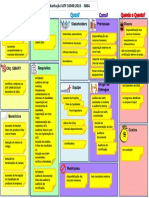

Elaborado por Cliente (Mdio / Alto Risco)

Fornecedor (Baixo Risco)

= DOCUMENTOS ACEITVEIS

Resp.: Program SQE / SQ CMS /

Fornecedor Mgr: SQ TL: SQ CMT:

Nome Assim Nome Assin. Nome Assin. Nome Assin.

Audititoria de Processo

Veculo /

MY:

Fbrica

Fornecedor:

Nome do

Fornecedo

r:

Data:

Data Construo/Dispon.:

Data Req. de Material:

Planejamento

para Aprovao

Plena

Data Req. de Material:

PRODUO ATUAL

Fiat Group Automobiles

Cdigo do

Fornecedor:

SQE:

LIBERAO PARA PROD.(DaP)

RESULTADO DE AUDITORIA

DE PROCESSO Data de Construo/Dispon.:

NA - No Aplicvel

NV - No Avaliado

Data de Req. de Material:

Data de Construo/Disponib.:

Data Req. de Material:

Nmero da pea:

Descrio da pea:

OdM:

E

A

B

C

D

FMEA de Projeto OK

(Resultado PPR)

Desenhos

DA

VERIFICAO DO PROCESSO (VP) PR-SRIE (PS)

DA

1 - PROJETO DA PEA

Planejamento de

Processo

DA

Manuteno

Aes Corretivas

Primeiro a Entrar,

Primeiro a Sair (FIFO)

& Manuseio de

Material

Gesto de Peas No

Conformes

Rastreabilidade &

Identificao de Pea

DA DA

Gesto de

Modificaes

Aprovao de Sub-

Fornecedor

Validao do Projeto

Inspeo da Entrada

DA

Diagrama de Fluxo de

Processo

DA

Sistema Prova de

Erro & Engano

DA

Caractersticas

Especiais

DA

2 - Risco de

Paralisador de Tarefa

4 - CONTROLE DE

PROCESSO

5 - OPERAES

Planejamento de

Testes Integrativos

Entrega de Peas

Sequenciada (SPD)

Monitoramento de

Processo & Registro

de Dados

9 - APROVAO PLENA

(Selecione Sim/No)

8 - SISTEMAS DE

QUALIDADE

7 - VERIFICAO

DA

Planejamento de

Testes de Auto-

Qualificao

DA

Aprovao de Primeira

Pea

DA

DA

Auditoria EQF

DA

DA

Peas Padro

1 - PARALISADOR

DE TAREFA

DA

Plano de Controle

2 - DESENVOLVIMENTO

DO PROCESSO

3 - CONTROLE DE

PROCESSO

DA DA

DA

FMEA de Processo

Calibradores &

Dispositivos de

Medio

Ferramental &

Equipamento

DA

DA

Garantia

DA

DA

DA

3 - Problema

moderado

4 - No h Risco

5 - Atividade

Implementada

DA

Inspeo na Sada de

Material

Caractersticas de

Segurana

Ambiente, Sade &

Segurana

DA DA

Processos Diversos

Validao

Anual/Recertificao

Peridica

DA

DA

Planejamento de

Montabilidade /

Benestare

DA

Certificao de

Qualidade & Reteno

de Registros

Lies Aprendidas

DA DA

Plano Controle

Reforado - Pr

Lanamento

Auditoria Escalonada

de Processo

DA

DA

IMDS

DA

DA DA

DA

Retrabalho/Reparo

PDR - Production

Demonstration Run

DA

Capacidade e

Desepenho do

Processo

Data Construo/Dispon.:

6 - LOGSTICA

Instrues de Trabalho

Embalagem

DA

Treinamento

DA

DA

DA

DA

DA

Process Audit v1.0 April 2012

# Seo Requisitos Documentos Referncia

Os Desenhos devem conter todas as informaes relativas pea. Incluindo mas sem se limitar a:

- normas tcnica/ engenharia, especificaes e Normas (alm de quaisquer desvios desses requisitos);

- requisitos dimensionais /GD&T;

- Objetivos de Fabricao da engenharia ou Tabela de Tolerncias/Perfis considerados;

- caractersticas especiais identificadas;

- lista de subcomponentes (com nmero de pea, nvel de reviso e quantidade).

Os esquemas de dados devem ser pactuados pelo Cliente, e ser consistentes com os pontos de fixao/unio de peas.

* Modelo de Projeto/Desenho

* Distribuio pelo Fornecedor de

Normas de Engenharia (ESSD)

* FIAT Norms

O Fornecedor deve disponibilizar os "Adittional Quality Requirements" (AQR) e a "Statment of Requirements" (SOR)

relativos pea, firmados por todos os representantes do Cliente e do Fornecedor apropriados. Todos os requisitos

relacionados nos MQRs devem ser includos no modelo de projeto, no plano de teste, no plano de controle ou em outra

documentao tcnica, conforme apropriado.

* Adittional Quality Requirements

(AQR)

* Statment of Requiremtns (SOR)

Entrada no sistema do resultado da DFMEA a partir do Exame de Planejamento do Processo (PPR). * FMEA de Projeto (DFMEA) * Manual de Anlise de Efeitos &

Modo de Falha Potencial (4a. Edio)

* FIAT Norma 00270 / 00271

* ISO/TS-16949 7.3.3.2

O Fornecedor deve dispor de um procedimento para desenvolvimento de DFMEAs e de registros que assegurem que

todas as DFMEAs sejam examinadas e avaliadas periodicamente, visando uma melhoria contnua nos modos de falha.

Os modos de falha identificados como sendo os de maior risco devem ser abordados em primeiro lugar. O

procedimento deve incluir tambm:

- determinao de valores de deteco, ocorrncia e severidade;

- exames e atualizaes regulares das lies aprendidas;

- atualizaes da DFMEA mediante o recebimento de um aviso de alterao pela engenharia do Cliente.

* Procedimento para

Desenvolvimento de FMEA

Caractersticas Especiais (SC) ou Caractersticas-Chave do Produto (KPC) relativas pea e ao processo devem ser

identificadas. Estas incluem caractersticas de produto ou processo que podem afetar a segurana, adequabilidade,

forma, funo, desempenho, atendimento ao regulamento ou o processamento posterior da pea. Os tipos de

caractersticas a seguir enquadram-se nesta categoria: governamentais, Chave/Diamante (<D>), Segurana/Emisses

(<S> e <E>), Relatrio (smbolo), , Pontos de Compra ou pontos de QH, Pontos Crticos de Inspeo (smbolo de luz de

parada), requisitos de torque, requisitos de homologao <H>) e caractersticas identificadas como pontos de SPC no

modelo de projeto. Todas as SCs ou KPCs devem ser aprovadas por Engenheiro da Chrysler/FIAT, e ser mostradas no

modelo de projeto, nos documentos de qualidade apropriados (D/PFMEAs, no Plano de Controle, nas instrues de

trabalho/inspeo etc.), e includas no Estudo de Incio de Processo e Auditoria de SQE. OBSERVAO: No

obrigatrio que todas as peas tenham SCs ou KPCs.

* Modelo de Projeto/Desenho

Caso a pea no disponha de SCs ou KPCs identificadas no modelo de projeto, a equipe de Auditoria de Processo e o

Fornecedor devem selecionar caractersticas que afetem tolerncias estreitas, adequabilidade, funo, acabamento,

confiabilidade, durabilidade ou caractersticas afetadas por parmetros do processo e/ou caractersticas que afetem o

processo final/sucessivo a incluir na Auditoria de SQE, e nos estudos de capacidade e desempenho do processo.

* Lista de SCs/KPCs ou

caractersticas selecionadas

O desenho deve refletir alguma forma de aprovao do cliente; ou seja, assinatura do Engenheiro de Projeto, ordem de

alterao do projeto aprovado etc.

Desenho do Cliente Aprovado

Fornecedores responsveis por projeto devem considerar um Projeto em relao sua Manutenabilidade, que

assegure a facilidade de desmontagem do produto , a um custo e tempo mnimos.

O modelo de projeto ou desenho deve refletir no nvel de NIC/alterao e no nvel de reviso da(s) pea(s) que

estiver(em) passando pela Auditoria de Processo. Todos os documentos de qualidade aplicveis (incluindo, mas sem se

limitar ao, Fluxograma do Processo, D/PFMEA, Plano de Controle e todas as Instrues) devem tambm refletir o nvel

de NIC/alterao e o nvel de reviso corretos.

* Modelo de Projeto/Desenho

O Fornecedor deve dispor de um procedimento para a gesto adequada de alteraes, incluindo:

- recebimento de aprovao do cliente (Aviso de Alterao ou odM);

- atualizaes de todos os documentos de qualidade aplicveis;

- remoo de documentos no controlados ou desatualizados;

- quarentena/disposio/obsolescncia de material desatualizado (produto fabricado antes da alterao de

engenharia);

- e comunicao de alteraes a todos os Subfornecedores aplicveis. Cabe ao Fornecedor Tier 1 a responsabilidade por

assegurar que a pea acabada esteja no nvel correto de alterao/NIC e de reviso. OBSERVAO: O Fornecedor no

deve efetuar quaisquer alteraes sem a aprovao DOCUMENTADA do cliente (ou seja, voicemail, e-mail, etc. so

INACEITVEIS).

* Procedimento para Gesto de

Alteraes

* Documentos de alteraes de

engenharia autorizadas.

* ISO/TS-16949, cl. 4.2.3.

1A Desenhos

Caractersticas

Especiais

1D Validao do Projeto

1E

Gesto de

Modificaes

1

-

P

R

O

J

E

T

O

D

E

U

M

A

P

E

A

1C

O Fornecedor deve ter acesso a todas as normas do Cliente, atravs do sistema aplicvel deste. Deve dispor de um

procedimento que exija exames regulares para assegurar se dispem da verso mais recente lanada, bem como a

comunicao com os seus diversos departamentos no caso de uma atualizao da reviso. Se especificaes ou normas

internas do Fornecedor forem referenciadas (p.ex. sobre o modelo do projeto, desenhos de subcomponentes etc.),

essas normas devero ser vinculadas com clareza especificao ou norma aplicvel do Cliente.

1B

FMEA de Projeto OK

(Resultado PPR)

Process Audit v1.0 April 2012 Page 2 of 20

O SQE deve averiguar se todas as questes em aberto no Exame de Planejamento do Processo esto Verde (4 ou

melhor). Se permanecerem pendentes quaisquer questes em aberto (Vermelho ou Amarelo), d a pontuao

equivalente a este item.

* Exame do Planejamento do

Processo

O Fornecedor deve suportar todos os sistemas do Cliente (p.ex. MaPS, CQMS, SQP, NCT eCIMS etc.). E deve dispor de

pelo menos 2 pessoas plenamente treinadas para acessar cada sistema. O Fornecedor deve manter as informaes de

contato atualizadas.

necessrio um Diagrama de Fluxo de Processo para todas as peas, o qual deve refletir todo o processo, iniciando na

rea de Recebimento e prosseguindo at a Expedio. Deve incluir todas as reas de armazenagem, retrabalho/reparo

e inspeo/calibragem do produto, independente de fazerem parte do processo primrio ou dos processos

(secundrios) off-line. As estaes que medem caractersticas especiais e/ou que contribuem para no-conformidades

significativas devem ser identificadas. O fluxo de material e processo deve ser projetado de forma evitar um salto nas

operaes ou uma mistura de peas com produtos semelhantes.

*Diagrama de Fluxo de Processo

O Diagrama de Fluxo de Processo deve incluir a sequncia de processamento, o mtodo e o equipamento utilizados em

cada estao (incluindo as estaes de inspeo e reparo/retrabalho). Todos os nmeros de mquina exclusivos devem

ser identificados. Deve ser identificado, para operaes de retrabalho/reparo, o fluxo do material reparado ou

retrabalhado de volta at o processo normal, para assegurar que as peas passem por todos os controles requeridos.

* Diagrama de Fluxo de Processo

O Diagrama de Fluxo de Processo deve identificar o nmero de operadores necessrios por estao (incluindo

operadores flutuantes, conforme apropriado). Deve tambm indicar quaisquer operaes com restries ou pontos de

estrangulamento.

* Diagrama de Fluxo de Processo

Deve ser disponibilizada uma planta do cho de fbrica ou layout da estao de trabalho, detalhando o quanto segue:

fluxo operao a operao, todos os equipamentos de fabricao/inspeo e o ferramental utilizado no processo, locais

de armazenagem de material identificados (para WIP/bujes, material no conforme/sucata, retrabalho/reparo e

matria prima / subcomponentes).

* Planta de Cho de Fbrica

O SQE deve verificar, durante a Auditoria de Processo, observando o cho de fbrica, se o Diagrama de Fluxo de

Processo e o Layout da Estao de Trabalho refletem o processo real (i.e., nmero de operadores, equipamento e

ferramental identificados etc.), e se as instalaes, equipamento, iluminao etc. so adequadas.

* Manual de Anlise de Efeitos &

Modo de Falha Potencial (4 Edio)

AIAG

* FIAT Padro 00271

* ISO/TS-16949 7.3.3.2

* Formulrio de Resumo de Auditoria

de PFMEA no Fornecedor

O Fornecedor deve dispor de um procedimento para desenvolvimento de PFMEAs, e de registros que assegurem que

todas as PFMEAs sejam examinadas e avaliadas periodicamente, visando uma melhoria contnua dos modos de falha.

Os modos de falha identificados como sendo os de maior risco devem ser abordados em primeiro lugar.

* Procedimento & registros de

exame/avaliao de PFMEA

Os efeitos e causas potenciais de Zumbido/Rangido/Chiadoe Rudo/Vibrao/Aspereza (BSR/NVH) devem ser

abordados nas FMEAS, no Plano de Controle e no Plano de Teste. As anlises devem incluir avaliaes de interaes

com peas casadas para reduzir, eliminar e/ou monitorar caractersticas de BSR ou NVH questionveis. Cabe ao

Fornecedor a responsabilidade por assegurar que suas peas no exibam quaisquer condies BSR/NVH dentro dos

seus ambientes.

* FMEA de Processo

* Plano de Controle

* DVP&R / AQF & PI

O Fornecedor deve dispor de uma lista completa de todas as matrizes/ferramental, equipamentos e calibradores

utilizados no processo. Esta lista deve indicar a propriedade do ferramental, os nmeros de identificao exclusivos e a

localizao do item. O SQE deve verificar a presena de todo o ferramental (incluindo o nmero de cavidades), dos

equipamentos e calibradores identificados na lista. O ferramental e equipamento, quando no estiverem em uso,

devem ser devidamente identificados e guardados para evitar confuso na gesto do fluxo de componentes/produtos

que estiverem sendo fabricados.

* Lista de ferramental

O SQE deve verificar o status de matrizes/ferramental, equipamento e calibradores, em termos de prazos (concluso,

prova prtica, amostragem etc.), funo e disponibilidade de peas relativas s metas (milestones) de programa-

chave. As ferramentas e os equipamentos devem ser fabricados de acordo com todos os requisitos constantes do AQR,

conforme apropriado. A Auditoria de Processo e PDR devem ser aplicados em ferramentas de produo acabadas,

utilizando processos de produo definitivos.

* Exame do Programa

* MQR

Todo o ferramental de propriedade do Cliente deve ter uma data de incio (kick-off) do ferramental por parte dos

representantes apropriados do cliente. O ferramental desenvolvido/observado pelo Grupo de Anlise de Ferramental

(TAG) do Cliente deve ter um endosso de ferramental por parte do representante do TAG apropriado.

* Data de Incio do Ferramental

(TKO)

* Processos Comerciais CG (Prontido

do Projeto -

Dar incio na Largada do Ferramental

do Fornecedor)

O ferramental, o equipamento e os calibradores de propriedade do Cliente devem ser identificados e marcados

conforme os requisitos do cliente. S devem ser utilizados para a fabricao de produtos Chrysler/FIAT. As ferramentas

devem atender aos requisitos constantes do procedimento FGP 24.

* FGP Procedimento 24

O Fornecedor deve dispor de um processo para avaliar o risco de cada subcomponente e matria prima adquiridos e

utilizados na pea. Os subcomponentes no considerados de baixo risco devem ter uma Auditoria de Processo (ou o

equivalente) conduzida pelo Fornecer Tier 1, seguido de uma apresentao de PPAP Nvel 3 (ou aprovao equivalente)

ao Fornecedor Tier 1. Amostras apresentadas para PPAP devem ser devidamente armazenadas, preservadas e

manuseadas, conforme apropriado.

* Risco de subcomponente

* Auditorias de Processo de

Subcomponentes

* Submisso de aprovao de

subcomponentes & amostras

Se a aprovao de um subcomponente for concedida via desvio, isto deve ser temporrio, devendo indicar a

quantidade e/ou o espao de tempo vlido. O desvio em subcomponentes deve ser aprovado primeiro pelo Cliente,

depois pelo(s) departamento(s) apropriado(s) do Fornecedor. OBSERVAO: O descumprimento deste requisito requer

a colocao imediata do Fornecedor no Nvel 2, 3CPR ou CLS. A aprovao da Autoria de Processo no ser concedida

se qualquer subcomponente estiver sob um desvio e/ou no aprovado (exceto para Componentes Consignados ou

direcionados; veja Inspeo de Entrada 3B).

*Sub-desvios de componentes 3B Inspeo na Entrada

O Fornecedor deve garantir que todos os requisitos de qualidade do Cliente (p.ex., AQR, planejamento de qualidade,

Auditoria de Processo etc.) sejam comunicados ao longo de toda a Cadeia de Suprimentos. O Fornecedor deve solicitar

a aprovao do Cliente para todas as alteraes de processo, utilizando o sistema apropriado (p.ex., os Requisitos

Permanentes), antes de implementar a alterao. Alm disso, o Fornecedor deve assegurar que estes requisitos sejam

comunicados ao longo de toda a Cadeia de Suprimentos. O Fornecedor Tier 1 o responsvel final por todas as

alteraes iniciadas pelos seus Subfornecedores.

O Fornecedor deve dispor de uma lista de Subfornecedores aprovados para cada subcomponente, matria prima,

artigo, tecnologia ou servio adquirido. O desempenho (qualidade, entrega etc.) de cada Subfornecedor utilizado deve

ser monitorado e rastreado regularmente (no mnimo, mensalmente). Subfornecedores com um desempenho

inaceitvel no devem receber novo negcio do Tier 1, at que aes corretivas tenham sido implementadas e

averiguadas, e o seu desempenho tenha melhorado. OBSERVAO: Se para o material, artigo etc. houver uma Lista de

Fornecedores Aprovados pela Engenharia (EASL) do Cliente, o Tier 1 s deve utilizar Subfornecedores daquela lista.

*Listas de Fornecedores Sub-tier

Aprovados

* Desempenho de Fornecedores

Sub-tier

* Listas de Fornecedores Aprovados

pela Engenharia do Cliente

O Fornecedor deve disponibilizar um diagrama com a Cadeia de Suprimentos. O diagrama deve delinear toda a Cadeia

de Suprimentos, iniciando com matrias-primas e terminando com a instalao fabril do Cliente, ou designada por este.

Todos os servios e/ou processos secundrios (p.ex. chapeamento, tratamento trmico etc.) devem ser mostrados,

inclusive os locais de expedio ou armazenagem fora do site.

* Diagrama da Cadeia de

Suprimentos

Diagrama de Fluxo de

Processo

2A

Planejamento de

Processo

2

-

D

E

S

E

N

V

O

L

V

I

M

E

N

T

O

D

E

P

R

O

C

E

S

S

O

2B

Uma Anlise de Efeitos & Modo de Falha de Processo (PFMEA) deve estar disponvel para todas as peas. Esta dever

ser criada utilizando todas as diretrizes do Cliente e os manuais de referncia de FMEA requeridos. A PFMEA deve ser

examinada pelo SQE e classificada como Verde, conforme o formulrio Resumo de Auditoria de PFMEA do

Fornecedor.

* FMEA de Processo

* Resumo de Auditoria de PFMEA

no Fornecedor

2C FMEA de Processo

2D

Ferramental &

Equipamento

2E

Aprovao de Sub-

Fornecedor

Process Audit v1.0 April 2012 Page 3 of 20

Para subcomponentes e Subfornecedores crticos, o fornecimento de subcomponentes deve ser assegurado atravs de

planos de reserva, p.ex., estoque de segurana, transporte alternativo, disponibilidade de Subfornecedores alternativos

com PPAP aprovada etc. OBSERVAO: A troca de Subfornecedores requer a notificao e aprovao do Cliente

(atravs do sistema apropriado, como os Requisitos Permanentes), em todas as ocasies.

* Planos de reserva de

subcomponentes

As atividades de Planejamento de Qualidade, Auditoria de Processo e PDR relativas a componentes Tier 2

Direcionados devem ser conduzidas pelo Cliente, suportadas, conforme necessrio, pelo Fornecedor Tier 1. O

Fornecedor Tier 1 deve ser responsvel pela qualidade contnua dos componentes Tier 2, de acordo com a PPAP. O

Fornecedor Tier 2 Direcionado deve prover suporte para piloto, lanamento e produo contnua ao Fornecedor Tier 1,

da mesma forma que o faria quanto ao Cliente.

O Fornecedor deve dispor de pessoas com responsabilidade atribuda para administrar a qualidade dos

Subfornecedores (p.ex. organizao da Qualidade dos Fornecedores). Isto inclui a realizao de auditorias de processo e

planejamento de qualidade, e a gesto das atuais questes e desempenho de qualidade.

2

-

D

E

S

E

N

V

O

L

V

I

M

E

N

T

O

D

E

P

R

O

C

E

S

S

O

2E

Aprovao de Sub-

Fornecedor

Process Audit v1.0 April 2012 Page 4 of 20

Um Plano de Controle deve estar disponvel para todas as peas. Este deve ser criado utilizando todas as Diretrizes do

Cliente e o manual Plano de Controle & APQP AIAG.

* Plano de Controle * Manual de Plano de Controle &

Planejamento de Qualidade do

Produto Avanado & Manual de

Plano de Controle (2 Edio)

* FIAT norma 9.01102

* ISO/TS-16949 7.5.1.1

* ISO/TS-16949 App. A

O SQE deve examinar o contedo do Plano de Controle e determinar sua aceitabilidade. O Plano de Controle deve:

- incluir todas as etapas do processo, desde a entrada de material etiquetagem e expedio;

- utilizar a FMEA do Processo na elaborao do Plano de Controle, enfatizando as KCCs/KPCs;

- assegurar que nmeros e controles correspondam ao Fluxograma do Processo e PFMEA;

- incluir KPCs/PQCs/KCCs e as respectivas classificaes e smbolos;

- assegurar que a classificao de caractersticas atenda s especificaes tcnicas e/ou anlise preventiva realizada no

produto, quando solicitado (FMEA, DOE etc.);

- incluir todos os parmetros de controle de processo aplicveis;

- incluir tamanhos de amostragem e frequncias adequadas;

- estar atualizado de acordo com o mais recente nvel de CID/EWO/ODM;

- assegurar a atualizao dos mtodos de controle/condies com a evoluo dos documentos referidos (p.ex. DFMEA,

PFMEA, PFMEA Famlia etc.);

- mostrar evidncia de que seja um documento ativo sujeito a exame regular.

* Plano de Controle * Plano de Controle de Fornecedor:

Resumo de Auditoria em Documentos

A adequao do contedo do Plano de Controle ou das instrues escritas (caractersticas, frequncia de controle,

tamanhos de amostra, mtodos de medio, registro de equipamento, planos de reao etc.) deve ser assegurada. O

SQE deve verificar e auditar se o Fornecedor est seguindo o Plano de Controle, conforme este est documentado.

* Control Plan Process Audit Checklist

As frequncias de controle, os tamanhos de amostra e os mtodos de medio devem basear-se no efeito da

caracterstica sobre a funcionalidade do produto, conforme definido por uma anlise preliminar (p.ex. DFMEA, PFMEA),

e na estabilidade do processo. Os itens de maior risco nas FMEAs devem ter frequncias/tamanhos de amostra

relativamente mais altos.

Peas em reparo/retrabalho devem passar por controles iguais ou que excedam aos da linha de produo principal.

O Fornecedor deve dispor de uma minuta de Norma de Inspeo de Peas, se requerida, firmada pela rea de

Qualidade da Fbrica, pelo Engenheiro e SQE do Cliente. A I/S da Pea deve incluir todas as caractersticas especiais

identificadas, bem como as frequncias listadas, os tamanhos de amostras, e os mtodos de medio devem

corresponder ao Plano de Controle.

* Norma de Inspeo de Peas

(Pea I/S) Minuta

* Livro de Conhecimento de P&SQ

(Processo Padro de Inspeo de

Peas)

O Fornecedor deve dispor de um plano para Inspeo/Certificao de Entrada de Material, relativo a todas matrias-

primas e componentes adquiridos. Subfornecedores podem ser colocados em Auto-Qualificao (ou seja, da doca ao

estoque), caso disponham de certificao de sistema de qualidade (p.ex. ISO/TS-16949, ISO 9001), apresentem um

desempenho de qualidade aceitvel e uma Auditoria de Processo aprovada para aquele componente (veja Aprovao

de Sub-tier); o Fornecedor Tier 1 deve manter registros de todos esses itens. Quando for necessrio comprar de

Subfornecedores no aprovados ou no qualificados, controles efetivos, utilizando um plano de amostragem adequado,

devem ser exercidos na rea de Inspeo de Entrada de Materiais e no processo fabril, de forma a impedir/bloquear o

uso de matria-prima ou de peas no conformes. Os resultados e registros de inspeo devem ser disponibilizados

permanentemente para exame pelo cliente

* Plano de Inspeo na Entrada

(Plano de Controle)

* Resultados da Inspeo na

Entrada

*Aprovao de Sub-Tier

Todos os subcomponentes e matrias-primas devem contar com uma PPAP (ou equivalente), e atender a todos os

requisitos do cliente. O SQE deve, quando aplicvel, verificar a existncia e manuteno de amostras de master.

OBSERVAO: A Aprovao de Auditoria de Processo para Mdulos que contem subcomponentes

Direcionados/Consignados no dever ser negada devido falta de PPAP relativa ao subcomponente

Direcionado/Consignado liderado pelo cliente.

* PPAP de matria-prima &

subcomponente

* Manual do Processo de Aprovao

de Peas para Aprovao (4 Edio)

O Plano de Inspeo de Entrada de Material deve incluir a remoo do status Auto-Qualificao, relativo a

Subfornecedores, quando ocorrerem no-conformidades. Os detalhes para readquirir o status Auto-Qualificao devem

ser definidos, e requerem no mnimo trs remessas prvias e consecutivas sem defeito. Um mtodo para identificar

peas de um Subfornecedor Auto-Qualificado deve ser previsto, e constar nos documentos de expedio de material,

na ficha de identificao do produto e na embalagem. Enquanto o status Auto-Qualificao for suspenso ou retirado, o

Fornecedor Tier 1 dever implementar uma inspeo plena de entrada de material daquele sub-tier, com aumento nos

tamanhos de amostra, frequncias etc.

* Procedimentos de Auto-

Qualificao

Quando aplicveis, os planos de amostragem de Inspeo de Entrada devem ser includos no plano de controle,

constando frequncias, tamanhos de amostra e mtodos de medio adequados. A frequncia de inspeo, o tamanho

de amostra e o mtodo de medio devem ser determinados com base no nvel de risco do subcomponente (p.ex.

conforme a PFMEA), na importncia da caracterstica (p.ex. Segurana/Relatrio, outra especial etc.), e no desempenho

de qualidade histrico do Subfornecedor. As auditorias devem ser aleatrias, com anlise estatstica dos resultados

(conforme apropriado). Quando as inspees forem efetuadas por lote, o tamanho do lote no deve exceder a um

turno ou a uma corrida de produo no Subfornecedor o que for menor.

* Plano de Controle

Os sistemas computadorizados utilizados para administrar a entrada e sada de produtos devem conter backups, para o

caso de o sistema principal falhar.

3A Plano de Controle

3

-

C

O

N

T

R

O

L

E

D

E

P

R

O

C

E

S

S

O

&

O

P

E

R

A

E

S

3B

Inspeo na Entrada

de Material

Process Audit v1.0 April 2012 Page 5 of 20

O Fornecedor deve dispor de um sistema prova de Erro e Engano, que descreva o desenvolvimento, a implementao,

o uso e a manuteno do sistema prova de erro e engano dentro da organizao. O processo deve incluir a criao de

amostras de Verificao relativas aos modos de falha identificados nas FMEAS de Projeto e Processo, e o uso dessas

amostras com a Auditoria de Verificao do Sistema prova Erro e Engano, visando assegurar o funcionamento correto

deste sistema. Todas as amostras de Verificao devem ser marcadas, etiquetadas e controladas de forma ntida, de

forma a impedir sua mistura com materiais da produo. Elas devem ser guardadas separadas do WIP ou produto

acabado, em uma rea designada ou recipiente marcado com clareza.

* Processo de Sistema Prova de

Erro e Engano

* Procedimentos, instrues, lista

de conferncias da Auditoria de

Verificao de Sistema Prova de

Erro e Engano

* Auditoria de Processo em Camadas

Um bloqueio de estao ou linha deve ser implementado em todas as etapas do processo para evitar que operaes

falhas prossigam para uma estao subsequente ou para o produto acabado. Indicadores sonoros e visuais devem

notificar a respeito de operao falha. Aes corretivas devem ser implementadas antes de reiniciar a linha ou a

estao. O Fornecedor deve contar com um plano de contingncia para o caso de o sistema prova de erro de

produo no estiver inoperante. Um alerta sonoro e/ou visual deve significar que o sistema prova de engano est

inoperante. O plano deve incluir uma notificao ao Cliente atravs do sistema aplicvel.

O software do sistema prova de erro e engano deve ser testado para todas as falhas conhecidas e cenrios de

contorno.

O sistema prova de erro e engano necessrio para todos os itens identificados em FMEAs de Projeto e Processo,

com severidade 8 ou acima, bem como para todas as caractersticas especiais identificadas (ou conforme requisitos do

Cliente, se mais rigorosos).

* FMEA de Processo

As estaes de verificao final (fim de linha) devem:

- certificar-se de que peas no saltem esta estao;

- deixar uma marca exclusiva mostrando que a pea passou com sucesso;

- verificar se o item final est correto e completo, e assegurar que todos os componentes estejam presentes

(verificando se os componentes esto na mquina antes da montagem, pois presumir que esto no conjunto acabado

insuficiente).

O sistema prova de erro e engano deve verificar:

- todas as funes, esforos e percurso 100%;

- seleo de subcomponente 100%;

- todas as fixaes aplicveis a cilindros ou componentes para um curso pleno;

- fluxo, quantidade e localizao de pontos de adesivo e lubrificao crtica, lquidos e gases;

- testes de vazamento para todos os lquidos e gases 100%;

- montagem adequada e embalamento, quando as mquinas acomodarem mltiplas peas (direita/esquerda,

frente/traseira etc.);

- objetos estranhos soltos so impedidos de entrar na rea de montagem;

- continuidade e funo nas conexes e componentes eltricos 100%, com bloqueio/parada da linha, se houver falha de

continuidade;

- a deteco sequencial utilizada quando o processo inclui clulas independentes que compem um nico fluxo do

processo.

O contato de terminais eltricos para fabricao em processamento (conjunto de chicote de fios, testes de motor,

testes de dispositivo etc.) deve atender ao quanto segue:

- os pinos pogo no devem invadir a rea de contato do(s) terminal(is) que estiver(em) sendo testado(s);

- os pinos pogo devem ser mantidos e inspecionados regularmente;

- o acessrio de teste deve alinhar o conectar com o acessrio de teste antes do engate dos pinos pogo;

- quando no for provido acesso por pinos pogo, e o contato dos membros de mola for a nica opo, a sonda utilizada

para contatar o membro da mola de terminal deve ter uma espessura menor que a espessura mnima da lmina

(incluindo tolerncias) do terminal que estiver sendo testado. Se terminais de pino redondo estiverem sendo testados,

a sonda de pino macho dever ser menor do que o dimetro mnimo (incluindo tolerncias) do pino;

- a profundidade de insero da sonda deve ser o mnimo necessrio para testes de contato eltrico.

O Fornecedor deve dispor de recursos suficientes (calibradores, dispositivos de medio e pessoal) para executar os

controles relacionados no Plano de Controle.

O Fornecedor deve dispor de um processo que assegure que amostras Master, calibradores, dispositivos de medio e

equipamento de teste estejam disponveis para uso (na estao de inspeo, quando necessrio), sejam identificados

de forma adequada, e devidamente manuseados e armazenados quando no estiverem em uso. Amostras de Master

utilizadas para verificar a condio operacional de calibradores devem ser utilizadas de acordo com as frequncias

estabelecidas no Plano de Controle ou nas instrues de trabalho dos calibradores.

* Processo de manuseio de

calibrador

* Plano de Controle

* Instrues de trabalho para

calibradores

Calibradores e dispositivos de medio devem ser adequados conforme os requisitos de desenho, os regulamentos e a

importncia das caractersticas (conforme definido pela classificao da caracterstica, FMEA de Projeto e Processo

etc.). O Fornecedor deve contar com um processo para validar calibradores e dispositivos de medio, antes da

liberao no cho de fbrica, incluindo estudos de Repetibilidade e Reprodutibilidade (R&R) para todos. A R&R de

calibradores aceitveis como um percentual de tolerncia deve ser <10%. A R&R de calibrador como percentual de

variao do estudo deve ser inferior a 10%. Uma R&R entre 10% e 30% deve requerer a aprovao do Cliente.

Resultados de R&R > 30% so inaceitveis.

*Estudos de R&R de calibradores * Manual de Avaliao de Sistemas de

Medio (4 Edio)

* Manual ANFIA

* Normas AME

* FGP Procedimento 1

O Fornecedor deve dispor de um processo ou sistema para a aferio de calibradores e dispositivos de medio. Todos

os calibradores, blocos de calibradores, amostras de referncia e equipamentos de teste devem ser aferidos,

rastreveis conforme uma fonte conhecida e norma nacional, e refletir as ltimas datas de calibragem e expirao. As

datas de rastreabilidade metrolgicas e de expirao de calibragem devem ser marcadas com nitidez (atravs de

adesivos de calibragem, cdigo de cor etc.) em calibradores, equipamentos aplicveis etc. O Fornecedor deve ter um

cronograma de recalibragem que inclua todos os calibradores e dispositivos de medio, com instrues de trabalho e

procedimentos detalhados para efetuar a recalibragem. O processo deve garantir que a recalibragem seja efetuada

conforme o cronograma, havendo um plano de reao e conteno para qualquer equipamento que esteja vencido. O

Fornecedor deve dispor de um processo estabelecido para assegurar a continuidade de controles e inspees,

enquanto o equipamento principal estiver passando por uma recalibragem.

* Procedimentos de calibragem e

instrues de trabalho

* Procedimentos e cronograma de

recalibragem

Quando calibradores ou dispositivos de medio forem utilizados para uma inspeo 100%, as tolerncias devem ser

reduzidas conforme a extenso da R&R do calibrador, para assegurar que peas fora de especificao no sejam

aprovadas.

As fontes de terceiros utilizadas para a calibragem de equipamento de teste e calibrador devem ser avaliadas pelo

Fornecedor, e ser certificadas conforme a ISO/IEC 17025.

* ISO/IEC 17025

* ISO/TS-16949 cl. 7.6.3.2

3E

Inspeo de Sada de

Material

O Fornecedor deve contar com um plano aceitvel de Inspeo de Sada de Material (ou Plano de Auditoria de

Produto), que inclua as frequncias adequadas para inspeo de sada material, tamanhos de amostra e mtodos de

medio & documentadas no Plano de Controle. A frequncia de inspeo, o tamanho da amostra e o mtodo de

medio devem ser determinados com base no nvel de risco do subcomponente (p.ex. conforme a PFMEA), na

importncia da caracterstica (p.ex. Segurana/Relatrio, outra especial etc.), e no desempenho histrico de qualidade

do Subfornecedor. As auditorias devem ser aleatrias, com uma anlise estatstica de resultados (conforme aplicvel).

Quando as inspees forem efetuadas por lote, o tamanho do lote no deve exceder a um turno ou a uma corrida de

produo no Subfornecedor, o que for menor. Os registros e resultados da Inspeo devem estar disponveis para

exame pelo cliente a qualquer instante. O Fornecedor deve contar com planos de reao estabelecidos, para o caso de

ser detectada uma no conformidade.

* Plano de Controle

* Planos de reao a no-

conformidades

* FMEA de Processo

* ISO/TS-16949 App. A

3

-

C

O

N

T

R

O

L

E

D

E

P

R

O

C

E

S

S

O

&

O

P

E

R

A

E

S

3C

Sistema Prova de

Erro & Engano

Os calibradores de propriedade do cliente devem atender s normas aplicveis do Cliente, incluindo os AQRs, conforme

apropriado.

* AQR

3D

Calibradores &

Dispositivos de

Medio

Process Audit v1.0 April 2012 Page 6 of 20

O Fornecedor deve ser responsvel por manter a capacidade/desempenho de processo fabril, e ter um procedimento

para a deteco de deriva de processo, degradao e medies fora de controle, bem como ao corretiva imediata no

processo. Os mtodos de registro de dados devem ser adequados para as inspees que forem realizadas, e os limites

de controle utilizados devem ser calculados com base nos requisitos do manual de Controle de Processo Estatstico. O

Fornecedor deve ter um processo para a fcil identificao de produtos conformes produzidos (divisor de lote, grficos

de controle etc.). As condies no conformes e fora de controle, ou as causas especiais de variao, devem ser

identificadas com clareza, documentadas e vinculadas a um processo de ao corretiva que seja responsivo ao

operador.

* Grficos de controle

* Dados & resultados de

monitoramento de processo

* Aes corretivas para itens fora

de controle

* Manual de Controle de Processo

Estatstico (2 Edio) AIAG

* FIAT padro 9.01102/08 - Controle

de Processo Estatstico, Linhas-Guia

Parmetros de mquina/processo sujeitos a uma variao significativa ao longo do tempo (p.ex. temperaturas, tempos,

velocidade, presses etc.) devem ser monitorados sistematicamente em relao s tolerncias estabelecidas. Devem

contar com controladores dotados de sistemas de realimentao em circuito fechado que mantm os limites de

processo estabelecidos.

O Fornecedor deve dispor de toda a documentao tcnica requerida (instrues de trabalho, plano de controle,

grficos de SPC, dirios de inspeo etc.) disponvel e acessvel nas estaes de trabalho apropriadas. Deve haver

displays visuais de desempenho do processo (FTC, sucata, paralisao de mquina etc.), visveis e atualizados no cho

de fbrica. O Fornecedor deve ter objetivos de desempenho de processo identificados para cada mtrica, com planos e

progresso no sentido de realizar os objetivos documentados e rastreados.

* Planos e resultados de

desempenho de processo

O Fornecedor deve dispor de um processo para criao, aprovao e armazenagem e manuseio adequados de "Peas

Padro" ou de Manual de Aparncia utilizado para inspeo. A aprovao deve incluir representantes apropriados do

Cliente (SQ, Engenharia, Qualidade da Fbrica etc.). Este processo deve incluir tambm o exame peridico de "Pea

Padro" (no mnimo a cada 3 meses, ou conforme acordado pelo Cliente), para assegurar a aceitabilidade.

* Procedimento de Manual de

Aparncia/Pea Padro

* Manual de CPA

Quando utilizados para inspeo, Manuais de Aparncia ou Peas Padro devem estar disponveis na estao de

inspeo e acessveis ao operador de inspeo. Devem ser identificadas nitidamente com: nome da pea, nmero da

pea, data de validade, descrio da sua finalidade e assinatura da gerncia apropriada do Fornecedor (e assinatura do

Cliente, conforme necessrio). Quando no estiverem em uso, os Manuais de Aparncia e as Peas Padro devem ser

mantidas em um local seguro para evitar dano.

* Manual de Aparncia

4C

Aprovao da

Primeira Pea

O Fornecedor deve dispor de instrues e procedimento de Aprovao de Primeira Pea documentado, as quais

verificam a configurao adequada em cada estao, e se as peas fabricadas atendem s especificaes aplicveis. O

procedimento deve incluir:

- aprovao de pea pelo pessoal responsvel, com instrues de aprovao especficas;

- anlise de caractersticas especiais e parmetros de processo (para condies de conformidade, deriva, fora de

controle etc.);

- OK para produzir dado pelo pessoal responsvel, aps a verificao da conformidade com as especificaes das

primeiras peas produzidas atravs de um processo fixo;

- requisitos para Aprovao de Primeira Pea no incio de cada turno, corrida de produo, e aps quaisquer alteraes

no processo de produo;

- reteno da amostra Limtrofe de Primeiras Peas at o final do turno/corrida de produo, e verificao da ltima

pea produzida no final do turno ou corrida de produo em confronto com a amostra Limtrofe de Primeiras Peas

aprovadas;

- reteno da ltima pea produzida no final do turno ou corrida de produo, at que verificada em confronto com a

amostra da ltima Pea do prximo turno ou corrida de produo;

- evidncia documentada de resultados de Aprovao da Primeira Pea.

* Procedimento e instrues para

Aprovao de primeira Pea

* Resultados da Aprovao da

Primeira Pea

O Fornecedor deve conduzir LPAs em todos os processos que fabricam mdulos ou peas de produo para a Chrysler e

FIAT, e em quaisquer processos de apoio. Devem contar com procedimentos e instrues de trabalho para criar e

realizar LPAs, que incluem:

- criao e implementao da Auditoria de Controle de Processo para cada processo e processo de apoio;

- criao e implementao da Auditoria de Verificao do Sistema Prova de Erro e Engano, para cada processo e

processo de apoio;

- detalhes sobre os papis e as responsabilidades para todos os nveis de gerncia;

- cronogramas e frequncias para ambas as auditorias, e para cada nvel de gerncia;

- registros de resultados e planos de reao para no-conformidades constatadas durante qualquer auditoria;

- atualizao da auditoria aplicvel para quaisquer no-conformidades constatadas nas instalaes do cliente;

- requisito para exames regulares pela alta direo de auditorias e dos seus resultados, com atas de reunio e assuntos

em aberto;

- obteno de aprovao do Cliente antes de remover qualquer item da LPA.

* Procedimentos de LPA e

Instrues de Trabalho

* Requisitos Especficos de Cliente

Chrysler para ISO/TS-16949 cl. 4.12.2

A Auditoria de Controle de Processo deve ser realizada uma vez por turno, por um lder de grupo ou supervisor. As

auditorias gerenciais devem ser efetuadas semanalmente. As reas fabris devem ser divididas, e os auditores

revezados, de forma que todas as reas sejam includas.

* Procedimentos, instrues e

lista de conferncias para

Auditoria de Controle de

Processo.

* Requisitos Especificos de Cliente

Chrysler para ISO/TS-16949 cl. 4.12.2

A Auditoria para Verificao do Sistema Prova de Erro e Engano deve ser realizada uma vez por turno ou mudana de

produto (o que ocorrer primeiro), e sempre que ocorrer alguma interrupo no programada na linha de produo. A

auditoria deve ser efetuada to-somente por pessoal qualificado e treinado.

Procedimentos, instrues e lista

de conferncias da Auditoria de

Verificao de Sistema Prova de

Erro e Engano.

* Requisitos Especficos de Cliente

Chrysler para ISO/TS-16949 cl. 4.12.2

O SQE deve presenciar pelo menos uma Auditoria de Controle de Processo e uma Auditoria de Verificao do Sistema

Prova de Erro e Engano, durante a Auditoria de Processo.

* Requisitos Especficos de Cliente

Chrysler para ISO/TS-16949 cl. 4.12.2

Para peas com Caractersticas de Segurana/Relatrio e/ou sujeitas a Homologao, o Fornecedor deve dispor de um

processo para identificar, desenvolver e implementar controles sobre essas caractersticas (sendo os resultados

registrados e mantidos por Cliente e requisitos regulatrios). Os controles relativos s caractersticas de

Segurana/Relatrio devem ser identificados no plano de controle (e em outros documentos de qualidade), ambos no

passo em que a caracterstica gerada, e em um anexo especial que resume esses controles. Os controles efetuados

por Fornecedores Tier 2 (ou inferior) tambm devem ser identificados, e mantido o mesmo nvel de gesto de registros.

O Fornecedor deve atender a todos os requisitos do Cliente relativos s caractersticas de Segurana/Relatrio,

conforme requerido (PF-SEGURANA / FIAT Norma 9.01120).

* Plano de Controle * PF-SEGURANA

* FIAT Norma 9.01120

As caractersticas de relatrio / segurana devem ter uma inspeo primria realizada 100% por sistema prova de

erro/engano, bem como uma auditoria de medio secundria realizada por Auditores de Qualidade, com frequncias

e tamanhos de amostra especficos, registrando os resultados em grficos estatsticos. O mtodo de verificao

aceitvel, o tamanho da amostra e a frequncia para estabelecer o controle de lote na instalao do Fornecedor devem

ser determinados pelo Plano de Controle do Fornecedor e/ou conforme orientado pela Equipe de PSO da Chrysler.

* Plano de Controle * PF-SEGURANA

* FIAT Norma 9.01120

No-conformidades nas caractersticas de segurana/relatrio devem ser rastreadas, com a conteno imediata de

todo o produto. Uma Anlise de Causa Principal e procedimentos para Ao Corretiva devem ser implementados

imediatamente aps a conteno. O Fornecedor deve notificar o Cliente (SQE, Qualidade da Fbrica etc.),

imediatamente ao detectar um problema potencial em peas de segurana.

* Procedimento para Ao

Corretiva

* PF-SEGURANA

* FIAT Norma 9.01120

4

-

C

O

N

T

R

O

L

E

D

E

P

R

O

C

E

S

S

O

&

O

P

E

R

A

E

S

4B Pea Padro

4D

Auditoria de Processo

em Camadas

4E

Caractersticas de

Segurana/Relatrio

4A

Registro de dados &

Monitoramento de

Processo

Process Audit v1.0 April 2012 Page 7 of 20

Estaes de trabalho, reas de inspeo etc. devem contar com instrues claras ao operador, relativas a configurao,

mudana de processo, Aprovao de Primeira Pea, sistema a prova de Erro, retrabalho/reparo, operao, inspeo e

embalagem de calibrador, de acordo com as necessidades e o mtodo de produo. As instrues devem ser visveis e

facilmente acessveis a operadores, inspetores e outro pessoal necessrio. Durante o planejamento e desenvolvimento

dessas instrues, deve-se prestar especial ateno s operaes em que ocorrem inspees, e em todas as

caractersticas especiais identificadas. As instrues devem ser identificadas claramente em relao ao seu uso (p.ex.

classificao, cores, imagens/ croquis/ desenhos etc.) para evitar qualquer possvel engano. Tcnicas de administrao

visual (p.ex. displays, imagens, diagramas etc.) devem ser utilizadas sempre que possvel.

* Instrues de trabalho:

operador, configurao, mudana

de processo, Aprovao da

Primeira Pea, Sistema prova de

erro, retrabalho/reparo,

calibrador, inspeo, embalagem

O SQE deve averiguar o conhecimento e a aplicao dos procedimentos e instrues de trabalho pelos operadores. O

SQE deve tambm averiguar a eficcia e adequao dos controles visuais. As instrues devem possibilitar que

qualquer pessoa devidamente treinada execute a inspeo ou operao descrita.

As instrues de configurao e de mudana de processo devem incluir limites de controle aceitveis para parmetros

de processo (p.ex. temperatura, presso etc.), e para a verificao desses parmetros durante a mudana de processo

e/ou reincio. Elas devem detalhar todos os passos requeridos, incluindo atividades fora da linha, como por exemplo a

administrao de calibradores. Os limites de controle devem ser determinados utilizando anlises de processo

preliminares (p.ex. FMEA de montagem, DOE, conhecimento de processos sucessivos, conhecimento de como o

produto utilizado, normas e especificaes de engenharia etc.), e mostram evidncia de melhoria contnua. O

Fornecedor deve, no mnimo, analisar os parmetros de processo que afetam tolerncias estreitas, adequabilidade,

funo, acabamento, confiabilidade, durabilidade, ou que afetam o processo final/sucessivo. OBSERVAO: Certifique-

se de que limites de controle no sejam confundidos com tolerncias.

* Instrues de configurao e

mudana de processo

Os Fornecedores devem contar com um plano de Manuteno Preventiva/Programada/Preditiva, que inclua:

- identificao de requisitos de manuteno para todo o ferramental, equipamento, sistema prova de erro/ engano e

calibradores utilizados no processo;

- identificao de equipamento de processo crtico e garantia de recursos dedicados para sua manuteno;

- cronogramas, responsabilidades e instrues para manter cada item no plano;

- estabelecimento de frequncias de manuteno para cada item, com base nos dados histricos, nas especificaes

dos fabricantes etc.

- acrscimo de um novo ferramental ao plano, antes da liberao para produo;

- detalhe para preservao e armazenagem de ferramental, equipamento e calibradores;

- garantia de disponibilidade de peas substitutas para equipamento crtico ou de longa entrega, que poderiam resultar

em paralisaes da fbrica;

- registro, informe e rastreamento de dados e objetivos de manuteno (planejados, no planejados etc.) e atividades

de melhoria contnua;

- exames e atualizaes do plano em bases regulares (i.e. evidncia de que um documento ativo).

* Plano de Manuteno

Preventiva

* Registros de manuteno

As atividades de manuteno realizadas por Terceiros devem ser identificadas no plano, e ser iguais ou superiores s do

Fornecedor.

* Plano de Manuteno

Preventiva

Os registros de manuteno e de problemas de qualidade associados devem ser analisados para identificar qualquer

ponto fraco no equipamento e/ou no plano de manuteno, e otimizar o processo.

* Registros de manuteno

O SQE deve examinar o plano de manuteno e os registros para assegurar que as atividades de manuteno planejada

sejam realizadas conforme o cronograma estabelecido.

* Registros de manuteno

O Fornecedor deve assegurar que, medida que o ferramental e/ou equipamento aproxima-se do fim do ciclo de vida

predeterminado, aes apropriadas sejam executadas. Essas aes devem assegurar conformidade com os requisitos

(p.ex. um nmero maior de inspees, metodologias ou medidas de deteco otimizadas).

Deve haver uma equipe de manuteno treinada, interna ou externa, disponvel em caso de emergncia durante todas

as horas de produo. Todas as atividades de manuteno especiais ou no planejadas, em qualquer parte da

instalao do Cliente, devem ser registradas e rastreadas pelo Fornecedor.

* Plano de Manuteno

Preventiva

* Registros de manuteno

O SQE deve verificar o ambiente em que matrizes/ferramental, equipamentos e calibradores so guardados, quando

no esto em uso. Os itens devem estar limpos, bem protegidos contra dano e tenses ambientais, devidamente

mantidos e de fcil localizao, para assegurar sua funcionalidade durante a existncia do programa.

Procedimentos e instrues de trabalho devem ser desenvolvidas para retrabalhar ou reparar peas no conformes. As

instrues devem definir:

- o processo de retrabalho/reparo;

- o equipamento e material a serem utilizados;

- os mtodos de identificao (todos os produtos retrabalhados/reparados devem ser identificados de forma clara e

exclusiva);

- os controles utilizados no produto retrabalhado/reparado. O produto retrabalhado e reparado deve ter controles e

sistema a prova de erro/engano equivalentes ou superiores a linha de produo primria.

O SQE deve verificar se o processo e as instrues so seguidas durante a Auditoria de Processo.

* Procedimentos e instrues de

retrabalho/reparo

O Fornecedor deve contar com um procedimento que descreva de que forma as operaes de retrabalho/ reparo

temporrias so criadas e controladas. Este procedimento deve incluir:

- identificao de todo o pessoal responsvel por criar operaes, instrues e controles de retrabalho temporrios;

- notificao e aprovao do Cliente antes de iniciar um retrabalho temporrio atravs do processo apropriado;

- requisitos para que peas de retrabalho/reparo passem por controles (incluindo o sistema prova de Erro e Engano)

equivalentes ou superiores aos da linha de produo primria.

* Procedimentos e Instrues de

retrabalho/reparo

* Requisitos Permanentes

O Fornecedor deve dispor de um processo para treinamento e qualificao do pessoal-chave (operadores, supervisores,

pessoal de manuteno etc.), antes de realizar operaes de produo. Os requisitos de treinamento para cada

operao/processo exclusivo devem ser mantidos. Registros de treinamento de pessoal-chave devem ser mantidos,

incluindo que pessoal est certificado para realizar cada processo/ operao. O plano de treinamento deve evidenciar

exames e atualizaes peridicas de requisitos, materiais e registros. O SQE deve verificar se os procedimentos de

treinamento so seguidos, e examinar registros durante a Auditoria de Processo.

* Plano de treinamento

* Registros de treinamento

As operaes e processos que requerem licenciamento ou certificao especial, e o pessoal que estiver

certificado/licenciado para executar, devem ser identificados. Isto inclui, mas sem se limitar a:

- Operaes ou inspees que utilizam identificao visual ou verificaes de aparncia (p.ex. verificaes por

cor/brilho);

- Operaes ou inspees utilizando inspees auditivas (p.ex. verificaes de BSR/NVH);

- Inspees e verificaes sobre caractersticas de Segurana/Relatrio;

- Operaes de retrabalho/reparo;

- Inspees ou verificaes utilizando mquinas ou equipamentos de teste especializados (p.ex. raio X, magnetoscpios

etc.);

- Operaes e processos sensveis a Descarga Eletrosttica (ESD).

* Lista de operaes e operadores

que requerem certificaes

especiais

Na Auditoria de Processo, todo o pessoal-chave necessrio para assegurar que o(s) processo(s) do Fornecedor possa(m)

atender ao volume requerido no lanamento deve ser contratado e treinado plenamente, devendo ser estabelecido um

plano para apoiar o volume pleno de produo.

O Fornecedor deve dispor de um processo para garantir a limpeza da estao de trabalho (p.ex. 5-S), que seja

implementado diariamente (no mnimo). Deve-se manter evidncia da concluso. Itens necessrios nas ou prximos

das estaes de trabalho (p.ex. ferramentas, estoque de subcomponentes) devem ser guardados nas reas designadas.

Pequenas ferramentas ou itens semelhantes devero ser fixados na estao de trabalho. O SQE deve verificar se o

processo seguido durante a Auditoria de Processo.

*Processo 5-S (ou equivalente)

Retrabalho/Reparo

5E

5D Treinamento

Meio Ambiente,

Sade & Segurana

5

-

O

P

E

R

A

E

S

&

C

O

N

T

R

O

L

E

D

E

P

R

O

C

E

S

S

O

5A

Instrues de

trabalho

5B Manuteno

5C

Process Audit v1.0 April 2012 Page 8 of 20

O Fornecedor deve ser certificado na ISO 14001, se requerido pelo Cliente. * Certificao ISO 14001 * ISO 14001

O Fornecedor deve, se aplicvel, dispor de uma Licena de Preveno de Incndio (ou equivalente). * Licena de Preveno contra

Incndio

5E

Meio Ambiente,

Sade & Segurana

5

-

O

P

E

R

A

E

S

&

C

O

N

T

R

O

L

E

D

E

P

R

O

C

E

S

S

O

Process Audit v1.0 April 2012 Page 9 of 20

O Fornecedor deve dispor de um procedimento para controle de estoques via FIFO. Este procedimento deve incluir a

gesto adequada de material, com datas de expirao. Se o Fornecedor utilizar um sistema computadorizado, este deve

contar com um processo de backup eficaz para assegurar o mtodo FIFO, no caso de o sistema primrio falhar. O SQE

deve verificar se os procedimentos FIFO so seguidos durante a Auditoria de Processo.

*Procedimentos FIFO

O Fornecedor deve dispor de um procedimento para manuseio de material e reestoque de material em processo (p.ex.

Kan-Ban), incluindo detalhes sobre como o material rastreado e movimentado de um processo para o outro. Os locais

de armazenagem de material devem ser identificados com clareza, e adequados para os requisitos de processo.

Paletes, prateleiras etc. devem ser limpas e ter uma boa manuteno. As reas de armazenagem devem ser

dimensionadas de forma suficiente para conter o material, devem estar localizadas de maneira lgica em relao ao

fluxo de processo e ser adequadas para conter e proteger o produto, tendo um fcil acesso e manuseio seguro. Os

meios de conteno, transporte e manuseio (empilhadeiras, paletes etc.) devem ser eficientes e operados sob

condies adequadas de segurana.

* Procedimentos para reestoque e

manuseio de material

O Fornecedor deve dispor de um procedimento para manter a rastreabilidade das peas. A rastreabilidade de peas

deve ser independente dos processos de controle de estoque (i.e., no devem depender do sistema FIFO). O

Fornecedor deve demonstrar a rastreabilidade de pea, em todas as peas, atravs de todos os estgios de produo

desde matrias-primas at o conjunto acabado, e incluindo Subfornecedores e expedio. OBSERVAO: Algumas

peas tambm requerem que cdigos de rastreabilidade / etiquetas com cdigo de barras estejam presentes no

conjunto acabado. Estas sero definidas pelas normas de engenharia do Cliente (peas tpicas incluem aquelas cobertas

por regulamentos governamentais, de Segurana, Conjunto Propulsor e aquelas exigidas por contrato).

*Procedimentos de

rastreabilidade

* ISO/TS-16949 cl, 7.5.3 & 7.5.3.1

Para peas com caractersticas de Segurana/Relatrio ou sujeitas a homologao, deve ser possvel rastrear de volta os

resultados de inspees e testes conforme os requisitos do Cliente e os regulamentos governamentais.

* FIAT padro 9.01102

Quando requerido por especificaes do Cliente, a pea acabada deve incluir o cdigo alfanumrico do Fornecedor,

com os modos adequados (etiqueta ou impresso). Tambm quando requerido por especificaes do cliente, as peas

entregues antes da outorga da Aprovao Plena / PPAP, ou antes do Incio de Produo (o que ocorrer primeiro),

devem conter um Cdigo de Rastreabilidade, conforme definido por aquela norma.

* FIAT norma 07611

* FIAT norma 07170

As peas inspecionadas por auditorias do Departamento de Qualidade devem ser identificadas com clareza, e

rastreveis at o processo de inspeo, auditor, calibradores e pessoal. O produto que estiver passando por inspees

deve ser separado e identificado com clareza, em relao a:

- produto aguardando inspeo;

- produto inspecionado e aceito, com a data de aceitao (ano, ms, dia, sequncia numrica);

- produto aguardando uma destinao;

- produto no conforme;

Todos os materiais utilizados no processo devem ser claramente identificados e diferenciados (retrabalho/ reparo,

sucata, Trabalho em Processamento (WIP), subcomponentes etc.). Etiquetas de identificao devem estar nitidamente

visveis em cada recipiente, contendo pelo menos o nmero do lote, a data, quantidade e nmero da pea. O WIP

tambm deve ser identificado com o operador/supervisor, o nmero da operao, nmero de peas que entram/saem

da operao, nmero de peas retrabalhadas/reparadas, nmero de peas sucateadas, nmero da operao e turno. A

identificao deve ser clara, mesmo aps o uso parcial do lote.

As peas devem ser identificadas conforme os requisitos do Cliente, de forma consistente com o risco da pea/

processo. A marcao/identificao do produto deve ser por escrito, no caso de conjuntos, em todos os componentes

do conjunto, se estiverem disponveis avulsos no mercado de autopeas.

* PS-4480

* FIAT Norma 9.01106/02

Material classificado, retrabalhado ou reparado deve ser rastrevel de volta at o processo de classificao, retrabalho

ou reparo. Alm disso, as peas que passam por retrabalho/reparo devem atender ao quanto segue:

- quando um subcomponente for substitudo, o qual tenha caractersticas de Segurana/Relatrio, o lote do qual

originou-se o subcomponente substituto deve ser identificado e vinculado ao conjunto final em que foi utilizado;

- quando um subcomponente for removido de um conjunto que tenha sido devolvido pela instalao do cliente, e

reutilizado em outro conjunto, o cdigo de lote de todos os subcomponentes com caractersticas de

Segurana/Relatrio deve ser identificado e rastrevel at o novo conjunto no qual o componente foi utilizado;

- rastreabilidade mantida, se uma pea devolvida por uma unidade de montagem do cliente for reenviada sem

retrabalho ou reparo realizado (p.ex. peas classificadas como boas de um lote devolvido e em quarentena).

Deve haver um vnculo entre etiquetas de embalagem (tanto para recipientes internos como externos) e o produto,

lote, romaneio, quantidade, nvel de reviso, subcomponentes e outras informaes pertinentes.

O Fornecedor deve especificar todos os recipientes utilizados no processo, interna e externamente, nas instrues de

trabalho ou de embalamento. Informaes especficas devem incluir as dimenses do recipiente, material, peas por

recipiente, peso do recipiente (cheio e vazio), recipientes por palete, altura mxima de empilhamento etc. Toda

embalagem e etiquetagem para produto que remetido ao Cliente devem atender a todos os requisitos do Cliente.

Durante as operaes de recebimento, expedio e armazenagem, as condies ambientais devem ser de tal forma a

proteger a integridade da pea e da embalagem.

* Instrues de embalagem *Manual de Instrues de Embarque

& Embalagem da Chrysler

* WCL Dirio

Para toda embalagem (interna e externa) projetada pelo Fornecedor:

- o Fornecedor deve ser responsvel por projetar, fabricar, testar e documentar os dados dos testes de embalagem

consumvel (simulados ou reais);

- a embalagem deve ser projetada de forma a garantir, mesmo no caso de reembalamento, a integridade do

componente individual at o seu uso no ciclo de produo;

- testes (p.ex. mesa agitadora, trilho ou na estrada etc.) devem ser executados com base no modo de trnsito;

- testes de simulao e/ou testes de remessa devem ser realizados antes do VP (Processo de Verificao), e

documentados.

O Fornecedor deve dispor de um procedimento de administrao de recipientes retornveis e material amortecedor.

Este procedimento deve incluir:

- acesso ao, e treinamento no, sistema de administrao de recipientes do Cliente;

- entrada de dados obrigatrios no sistema apropriado do Cliente;

- procedimentos de controle de estoques para rastrear recipientes mo e em trnsito do Cliente;

- procedimentos para a transmisso obrigatria de informaes sobre nmero de pea e/ou recipiente, durante as

submisses computadorizadas pelo Cliente;

- procedimentos para identificao e destinao de recipientes contaminados ou danificados recebidos;

- plano de reserva de consumveis no caso de falta de recipientes retornveis. A embalagem consumvel de reserva

deve manter as mesmas dimenses que o recipiente retornvel (e conter o mesmo nmero de peas).

OBSERVAO: O Fornecedor no responsvel pela aprovao de embalagem autorizada e projetada pelo Cliente.

* Procedimento para gesto de

recipientes retornveis

O Fornecedor no deve utilizar recipientes fornecidos e possudos pelo Cliente para manuseio interno ou WIP.

Etiquetas com cdigo de barra devem:

- ser geradas uma por vez, e s seguindo aps a concluso bem-sucedida da operao anterior (p.ex. aps aplicar um

dispositivo de teste de fim de linha, aps uma varredura correta do material correto etc.), quando efetuada na

operao final;

- ter uma lgica estabelecida para evitar a impresso de etiquetas com cdigo de barras em duplicidade;

- ter uma lgica ou sistema prova de erro para assegurar que as etiquetas correspondam pea, para fins de

6

-

L

O

G

S

T

I

C

A

6A

Primeiro a Entrar,

Primeiro a Sair (FIFO)

& Manuseio de

Material

6B

Rastreabilidade &

Identificao de Pea

6C Embalagem

Process Audit v1.0 April 2012 Page 10 of 20

6D

Entrega de Peas

Sequenciada (SPD)

Para peas que seguem a Entrega Sequenciada de Peas (SPD), o Fornecedor deve:

manter a sequncia de SPD ao longo de todo o processo (incluindo reparo/retrabalho);

dispor de sistemas de back-up para assegurar o recebimento da transmisso de dados;

empregar cdigos de barra e/ou luzes seletoras (pick lights) com interruptor de feixes (break beams), para garantir a

seleo correta de peas e montagem;

utilizar sistemas de visualizao ou deteco por cores para assegurar componentes corretos e combinao de cores

(conforme o caso);

assegurar que componentes com caractersticas de Segurana ou Relatrio sejam rastreveis at a sequncia de VIN;

empregar rastreamento adicional para manter a sequncia e entrega, em casos de retransmisso de dados devido a

condies no reparveis.

* FIAT norma 71029 (internal)

6E Processos Diversos

As instalaes fabris que manuseiam componentes que devem ser protegidos contra Descarga Eletrosttica (ESD)

precisam ser dotadas do quanto segue:

- pisos e/ou esteiras de ESD;

- correias antiestticas para punho e tornozelo (sapatos certificados para ESD so aceitveis);

- aparelhos de teste de ESD para que os operadores verifiquem a eficcia das correias antiestticas para punho e

tornozelo e/ou dos sapatos;

- aparelhos de teste de ESD com instrues atualizados ao operador (incluindo testes obrigatrios de todo o pessoal,

antes de entrarem no cho de fbrica), includas nos procedimentos de calibragem, cronograma e plano de

Manuteno preventiva;

- Recipientes EDS identificados com clareza (p.ex. sacos, cargas etc.) para o transporte de produto sensvel a ESD;

- Bancadas de ESD que sejam aterradas por plugues para pulseiras antiestticas, se apropriado;

- Luvas ESD e/ou protetores de dedo para manusear PCBs (p.ex. refugos);

- Cronograma de certificao de ESD autorizando a recertificao anual, e reteno de registros, de equipamentos,

ferramentas, aparelhos de teste, recipientes e pessoal.

* ESD procedures and instructions

6

-

L

O

G

S

T

I

C

A

Process Audit v1.0 April 2012 Page 11 of 20

* Executar demonstrao de produo

(PDR

* FGP norma 15

O Fornecedor deve demonstrar capacidade/desempenho de processo em relao a todas as caractersticas especiais

identificadas. Todas as peas utilizadas neste estudo devem originar-se da Corrida de Demonstrao para Produo. A

capacidade/desempenho deve atender aos requisitos do Cliente, conforme definido na PDR, e os resultados registrados

nos, ou anexados aos, formulrios de Kit de Ferramentas de PDR. Quaisquer caractersticas especiais que utilizem

dados de atributo requerem o de acordo do Cliente, e 100% das peas devem ser aceitveis.

OBSERVAO 1: O desempenho de processo, para novos programas, dever ser utilizado (PP/PPK). Para os processos

de produo atuais, a capacidade do processo dever ser utilizada (CP/CPK). O desempenho/ capacidade devero ser

calculados individualmente para cada linha de montagem, ferramenta e cavidade de ferramenta.

OBSERVAO 2: Capacidade do processo em caractersticas especiais monitorada ao longo do tempo, visando

garantir a estabilidade contnua. Isto dever ser efetuado utilizado tcnicas adequadas de SPC e/ou reclculos a

intervalos fixos. Fazer referncia aos manuais ou norma do cliente aplicveis.

OBSERVAO 3: Todas as caractersticas sobre a pea, independente da classificao, devem atender aos requisitos do

cliente.

* PDR Kit de Ferramentas *Manual de Controle de Processo

Estatstico (2 Edio)

* FIAT norma 9.01102

Se a capacidade/desempenho do processo forem inferiores ao requisito estabelecido, uma verificao 100% do

produto dever ento ser realizada. Aes corretivas permanentes devem ser implementadas antes que a Auditoria de

Processo possa ser aprovada. Aes corretivas devem incluir:

- exames peridicos de dados e limites de controle;

- exame a atualizaes/aumentos de tamanhos da amostra e frequncias, conforme necessrio;

- registro/documentao sobre aes executadas;

- verificao da eficcia das aes executadas.

Se o processo for determinado como incapaz de manter o desempenho/capacidade de processo, um sistema prova de

erro ou engano deve ser implementado para uma verificao 100%.

* Registros de Ao Corretiva

A capacidade da mquina (CM/CMK) deve ser utilizada para peas do tipo aplicao e expedio (shoot-and-ship),

ou quando da anlise de uma caracterstica exclusiva de uma mquina em particular. A capacidade da mquina deve

ser recalculada, quando houver quaisquer modificaes no produto ou processo, e uma manuteno significativa deve

ser efetuada na mquina, ou quando a mquinas for movida. A capacidade da mquina deve ser calculada em relao a

todo o ferramental de propriedade do Cliente.

* PDR Kit de Ferramentas

O SQE deve realizar uma auditoria ou inspeo em subcomponentes e peas acabadas durante o curso do Processo de

Auditoria. O SQE deve:

- determinar o nmero de peas verificadas em cada rea/operao, com base no nvel de risco e no significado da

caracterstica (recomenda-se 15);

- verificar se o pessoal de inspeo est devidamente treinado no processo de inspeo;

- verificar se os mtodos de inspeo so executados de maneira adequada e consistente com os requisitos de

inspeo;

- avaliar a adequao do mtodo de medio;

- assegurar que as peas selecionadas estejam conformes.

Na rea de Entrada e Sada de Materiais, selecionar um ou mais subcomponentes a partir de lotes previamente

aceitos/aprovados, e presenciar sua inspeo pelo Fornecedor conforme o Plano de Controle. O SQE devem tambm

verificar se a matria-prima empregada atende aos requisitos do Cliente.

Na rea de Fabricao, o SQE deve selecionar peas acabadas ou em processamento a partir de no mnimo trs

diferentes mquinas/processos e diferentes operadores, e presenciar a realizao das inspees (conforme o Plano de

Controle do Cliente), verificando a consistncia dos resultados com inspees registradas anteriormente, e comparando-

as com as especificaes.

Na rea de Expedio, o SQE deve selecionar amostras acabadas a partir de lotes aceitos/aprovados anteriormente,

que estejam prontos para expedio, e presenciar sua inspeo pelo Fornecedor conforme o Plano de Controle e as

atividades para um lanamento seguro.

No-conformidades constatadas durante a realizao da Auditoria de SQE devem ser submetidas a anlises de causa

principal, e aes corretivas aprovadas (pelo SQE e Gerncia do Fornecedor) e implementadas antes da aprovao da

Auditoria do Processo.

O SQE deve verificar a capacidade de o Fornecedor manter a rastreabilidade do produto acabado. O Fornecedor deve

demonstrar, em um conjunto acabado, a rastreabilidade de volta at as matrias-primas ou Subfornecedor em um ou

mais subcomponentes selecionados pelo SQE.

O SQE deve examinar o Plano de Controle Fortalecido do Fornecedor, de forma a assegurar que as peas atendam s

especificaes durante as fases de piloto e lanamento (alm de PIC/PAC ou LRM, se apropriado). Estas incluem

inspees e controles sobre e acima daquelas da produo padro (p.ex. maiores frequncias, tamanhos de amostra

etc.). O SQE tambm deve examinar quaisquer dados coletados para o plano, antes da Auditoria de Processo, bem

como as estaes e reas de trabalho utilizadas para a atividade. As estaes ou reas de inspeo utilizadas para as

atividades de lanamento Seguro devem ser consideradas como parte do processo normal (i.e. inclusas no Plano de

Controle), e contar com instrues adequadas de inspeo, iluminao, amostras limtrofes etc. A durao do Plano de

Controle Fortalecido deve ser de 8 semanas, aps a Tarefa 1. Se for constatado algum defeito, a durao ser repetida.

Plano de Controle Fortalecido

Dados Coletados

* FPSC

* PIC / PAC

* FIAT norma 07171

* Livro de Conhecimento (Mitigao

do Risco de Lanamento)

Peas inspecionadas como parte das atividades de lanamento seguro devem ser identificadas conforme os requisitos

do Cliente.

* Requisitos Especficos de Cliente

Chrysler para ISO/TS-16949

* ISO/TS-16949, cl. 7.5.2

* FGA Norma 07740

7

-

V

E

R

I

F

I

C

A

O

Capacidade e

Desempenho do

Processo

7C Auditoria EQF

7D

Plano de Controle

Reforado - Pr

Lanamento

7B

* Processo de Recertificao ou

Validao Anual

* DVP&R

* Self-Qualification Test Plan

O Fornecedor deve dispor de um processo que assegure a recertificao ou validao anual de pea, conforme

requerido/definido pelo Cliente. O processo deve incluir:

- Layout(s) pleno(s) da pea conforme os requisitos dimensionais;

- todos os testes conforme detalhado no DVP&R ou no Plano de Teste de Auto-Qualificao;

- assegurar que a recertificao seja realizada pontualmente, e que conflitos sejam evitados no caso de peas mltiplas

ocorrerem ao mesmo tempo;

- obter uma dispensa por escrito do representante do Cliente, se uma recertificao no for requerida. Esta dispensa

necessria para cada perodo em que a recertificao no for efetuada.

7E

Validao

Anual/Recertificao

Peridica

7A

PDR - Production

Demonstration Run

A Corrida de Demonstrao para Produo (PDR) Estgio 1 deve ser concluda durante a Auditoria de Processo. A

Auditoria de Processo e a PDR devem ser executadas em ferramentas de produo acabada, utilizando processos de

produo definitivos. OBSERVAO: Se a PDR no estiver atuando neste momento (como por exemplo durante a

Avaliao de Prontido), este item dever ser pontuado com NV.

* PDR Tool Kit

Process Audit v1.0 April 2012 Page 12 of 20

O Fornecedor deve dispor de um procedimento de Aes Corretivas. Este procedimento deve incluir:

- treinamento no uso de ferramentas apropriadas de Anlise de Causa Principal e Soluo de Problema (p.ex. 3 Legged

5 Why, Pensamento Crtico etc.);

- uso do sistema/ferramenta apropriada do Cliente para documentao (eCIMS, 8-passos/8-D) identificao e

conteno de no-conformidades, incluindo a inspeo de peas de volta at o ltimo ponto no controleou aceitvel

(no mnimo);

- desenvolvimento de aes corretivas temporrias e de longo prazo;

- verificao da eficcia de aes corretivas;

- assegurar atualizaes de documentos de qualidade aplicveis (PFMEA, Plano de Controle etc.);

- assegurar a comunicao de lies aprendidas, de melhores prticas e de pontos sistmicos falhos conhecidos em

toda a instalao (e em todas as demais instalaes dentro da empresa);

- atribuio da ao corretiva a uma nica pessoa, com datas de concluso de objeto e real, rastreando o progresso da

implementao de aes corretivas;

- assegurar a comunicao de problemas de fabricao e qualidade em todos os turnos, departamentos etc., e contatar

o pessoal apropriado;

- envolvimento da gerncia no informe de problemas de qualidade, e no rastreamento e aprovao de medidas

corretivas.

* Procedimento de Ao Corretiva

* 8-Passos/8-D

* ISO/TS-16949, cl. 8.5.2.1.

* eCIMS

O SQE deve averiguar a administrao de pelo menos uma ao corretiva durante a Auditoria de Processo (seja a partir

de uma fabricao piloto anterior ou de um produto similar).

* Exemplo de ao corretiva

* Notificao pelo Fornecedor de No-

Conformidade Potencial

* SQP Notificao de No-