Ingenieria de Control I - Introduccion A Los Sac

Diunggah oleh

Henry GarciaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Ingenieria de Control I - Introduccion A Los Sac

Diunggah oleh

Henry GarciaHak Cipta:

Format Tersedia

INTRODUCCI ON

El principal propsito de este captulo es presentarle al lector la necesidad del control

automtico de procesos y motivarlo al estudio de ellos. El control automtico de un proceso

est relacionado con el mantenimiento de las variables de ste: temperaturas, presiones,

flujos, composiciones, etc. a un cierto valor deseado de operacin. Como podremos ver en las

pginas siguientes, los procesos son dinmicos por naturaleza. Los cambios en el proceso y

su entorno estn siempre ocurriendo, y si l as acciones no son tomadas, las variables

importantes del proceso (aquellas relacionadas con la seguridad, calidad del producto, y

velocidad de produccin) no alcanzarn las condiciones de diseo

1.1. SISTEMAS DE CONTROL DE PROCESOS

Una clase especial de sistemas de contr ol est compuesta de aquellos que usan

retroalimentacin. Esta clase se caracteriza por el hecho de que la variable controlada (sea

temperatura, velocidad o presin) se mide por un sensor y la informacin se retroalimenta para

influir en la variable controlada.

El principio se ilustra fcilmente con un sistema muy comn, la caldera de una casa controlada

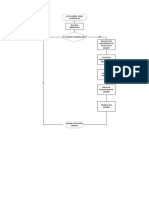

por un termostato. Una descripcin de los componentes aparece en el dibujo de la figura 1.1.

A dicha descripcin podemos llamarla diagrama de bloques de los componentes. Este identifica

los principales componentes como bloques en el sistema, omitiendo detalles y mostrando la

dileccin principal de la informacin y flujo de energa desde un componente a otro.

Figura l.l. Diagrama de bloques de un sistema de control de temperatura de una sala

Podemos analizar cualitativamente y de una manera muy sencilla este sistema. Supngase

que inicialmente la temperatura de la casa donde est ubicado el termostato y la del ambiente

externo estn muy por debajo del valor deseado, cuando el sistema entra en funcionamiento.

El termostato estar en activo, transmitiendo energa a la vlvula de gas de la caldera, que se

abrir haciendo que se encienda la caldera, que funcione el ventilador y que entre calor en la

casa. Si la caldera est bien diseada para el caso, la cantidad de calor que entra ser mucho

mayor que las prdidas de calor Q

sal

y la temperatura aumentar gradualmente hasta que

exceda el punto de operacin del termostato. En ese momento el termostato se desactivar y

se apagar la caldera. La temperatura de la sala entonces tender a tomar el valor del

ambiente externo. Cuando adquiera un valor por debajo del punto de operacin del termostato,

ste se activar de nuevo y as el ciclo se repite.

A fui de que el lector tenga una idea ms clara de lo que se pretende explicar, nos permitimos

considerar el siguiente intercambiador de calor, mostrado en la Figura 1.2. En ste, un flujo es

calentado por medio de vapor saturado.

2

El propsito de esta unidad es calentar el fluido de proceso desde una temperatura de ingreso

T

i

(t), hasta una cierta temperatura deseada de salida, T(t). Como se mencion, el medio de

calentamiento es vapor saturado. La energa ganada por el fluido de proceso es igual que la

entregada por el vapor, de manera que no existen prdidas de calor hacia los alrededores, es

decir, el intercambiador est perfectamente aislado. En este caso el calor entregado es el

calor latente de condensacin del vapor

Figura 1.2 Intercambiador de calor

En este proceso hay muchas variables que pueden cambiar, tales como: el caudal del fl uido

q(t), la temperatura de ingreso del flujo T

i

(t), la temperatura del ambient e, etc. Estos cambios

se dan causando una desviacin de la temperatura de salida respecto de su valor deseado Si

esto ocurre, alguna accin debe ser tomada para corregir esta desviacin. Esto es, el objetivo

es controlar la temperatura de salida del proceso para mantener su valor deseado.

Una manera de lograr este objetivo es la medicin de la temperatura T(t), luego la

comparacin de sta con el valor deseado, y luego, basndose en esa comparacin, decidir

qu hacer para corregir esta desviacin. El flujo de vapor puede ser usado para corregir esta

desviacin. Esto es, si la temperatura est por encima del valor deseado, la vlvula de vapor

debe ser cerrada a fin de cortar el flujo de vapor (energa) hacia el intercambiador de calor. Si

la temperatura est por debajo del valor deseado, la vlvula de vapor debe ser abierta algo

ms a fin de incrementar el flujo de vapor (energa) hacia el intercambiador. Todo esto puede

ser hecho manualmente por el operador, y el procedimiento es confiable, no podra presentar

problemas. Sin embargo, en muchas plantas hay cientos de variables que deben ser

mantenidas a ciertos valores deseados, por lo que la correccin requerida de un inmenso

nmero de operadores Consecuentemente, nosotros podramos equipar este control

automticamente. Esto es, nosotros queremos tener instrumentos que controlen las variables

sin que se requi era intervencin del operador. Esto es lo que entendemos por control

automtico de un proceso.

Para lograr este objetivo debe ser diseado e implementado un sistema de control.

Un posible sistema de control y sus componentes bsicos se muestran en la Figura 1.3. La

primera cosa a hacer es medir la temperatura de salida del flujo del proceso.

Esto es hecho por un sensor (termocupla, dispositivo de temperatura por resistencia, sistema

de termmetros por llenado, termistores, etc.).

Este sensor est conectado fsicamente a un transmisor, el cual toma la salida del sensor y lo

convierte en una seal lo suficientemente fuerte para ser transmitida a un controlador.

El controlador recibe entonces la seal, la cual est relacionada a la temperatura, y la

compara con el valor deseado. Dependiendo de esta comparacin, el controlador decide qu

hacer para mantener la temperatura a su valor deseado.

Basado en esta decisin, el controlador enva otra seal al elemento final de control o actuador,

el cual manipula el flujo de vapor.

Figura 1.3. Sistema de control de un intercambiador de calor

El prrafo precedente presenta los cuatro componentes bsicos de todo sistema de control.

Ellos son:

1. Sensor, llamado tambin a menudo elemento primario.

2. Transmisor, llamado tambin elemento secundario.

3. Controlador, el cerebro del sistema de control.

4. Elemento final de control o actuador, a menudo una vlvula, pero no siempre. Otros

actuadores comunes son bombas de velocidad variable, y motores elctricos.

La importancia de estos componentes es que ellos realizan las tres operaciones bsicas que

deben estar presentes en lodo sistema de control. Estas operaciones son:

1. Medicin (M): la medicin de la variable a ser controlada es usualmente hecha por la

combinacin de sensor y transmisor

2. Decisin (D): Basado en la medicin, el controlador debe decidir qu hacer para mantener

la variable en su valor deseado

3. Accin (A): Como resultado de la decisin del controlador, el sistema debe tomar una

accin. Esta es finalmente realizada el actuador.

Como se mencion, estas tres operaciones, M, I y A deben estar presentes en todo sistema de

control. El ingeniero diseador de un si stema de control debe estar seguro que la accin

tomada afecte la variable a ser controlada, esto es, que la accin tomada afecte el valor

medido. De otro modo, el sistema es no controlable y probablemente daar al sistema.

4

1. 2. RESEA HI STORI CA

Desde la antigedad se han utilizado mecanismos de control retroalimentados. Precisamente,

Mayr, en 1970 escribe una interesante historia sobre ellos. Describe alguno de los primeros

ejemplos, tales como el control de la tasa de flujo para regular un reloj de agua y el control del

nivel de lquido en una lmpara de aceite y en un recipiente de vino, que se mantiene lleno a

pesar de las muchas tazas que se sacan.

Un caso ms moderno de retroalimentacin descrito por Mayrs es el control de temperatura de

un homo para calentar una incubadora, sistema que fue diseado por Drebbel hacia 1620.

Sin embargo, el problema del control de la velocidad de rotacin de un eje fue importante en

las crnicas del control automtico. El dispositivo del pndulo cnico o regulador de bola

flotante fue una solucin prometedora que adquiri especial trascendencia cuando se adapt a

la mquina de vapor en los laboratorios de James Watt, alrededor de 1788.

Fuller (1976) investig los inicios de la teora de control, desde 1673 a partir de los estudios

de Huygens a Maxwell en 1868. Fuller da especial crdito a las contribuciones de G. B. Airy, al

cual atribuye la primera exposicin de la inestabilidad en un sistema de control, el anlisis de

un sistema a travs de ecuaciones diferenciales y por lo tanto, los comienzos del estudio de la

dinmica del control con retroalimentacin.

En 1877 E.J. Routh gana el Premio Adams por su criterio de estabilidad sobre la base del

anlisis de la ecuacin caracterstica. Despus de la publicacin del trabajo de Routh, el

matemtico ruso A. M. Lyapunov comenz a estudiar la cuestin de la estabilidad del

movimiento; en 1892 utiliz las ecuaciones no lineales del movimiento e incluy res ultados

equivalentes al anlisis de Rout h. Su trabajo fue fundamental, pero no se introdujo en la

literatura de control hasta 1958.

En 1932, H. Nyquist public un artculo describiendo cmo determinar la estabilidad desde un

dibujo grfico de la respuesta de frecuencia del lazo. A partir de esta teora se desarroll una

extensa metodologa de diseo de amplificadores retroalimentados

Durante la dcada de los aos 1950 varios autores, incluyendo Bellman y Kalman en los

Estados Unidos y Pontryagin en la U.R.S.S., comenzaron nuevamente a considerar las

ecuaciones diferenciales ordinarias (EDO) como un modelo para los sistemas de control.

Muchos de estos trabajos fueron estimulados por el nuevo campo de control de satlites

artificiales terrestres (donde las EDO son una forma natural de escribir el modelo) y apoyado

por computadoras digitales, que podan usarse para realizar clculos impensables diez aos

antes.

1. 3. TRMINOS I MP ORTANTE S Y OBJ ETIVOS DE UN SISTEMA AUTOMATI CO DE

CONTROL

A este punto es necesario definir algunos trminos usados en el campo del control automtico

de procesos. Estos son los siguientes:

Variable controlada, Esta es la variable que debe ser mantenida o controlada a algn valor

deseado En el ejemplo mostrado antes en la Fi g 1.3, la temperatura de salida del proceso

T(t) es la variable controlada

Setpoint. Es el valor deseado o valor de referencia al cual se quiere mant ener la variable

controlada

Variable manipulada. Es la variable usada para mantener la variable controlada a su

setpoint. En el ejemplo, el flujo de vapor es la variable manipulada.

Disturbio Es alguna variable que puede causar una desviacin de la variable controlada de

su valor de referencia. En la mayora de los procesos hay varios diferentes disturbios.

Refirindonos al intercambiador de calor de la Fig. 1.3, posibles disturbios son la

temperatura de ingreso del proceso T

i

(t), el flujo del proceso q(t), la calidad de la energa

del vapor, las condiciones ambientales, la composicin del fluido del proceso,

obstrucciones, etc. Lo que es importante entender es que en los procesos industriales,

muy a menudo a causa de estos disturbios son necesarios los sistemas automticos de

control. Podramos decir que los disturbios son una de las razones de que existan los SAC.

Lazo abierto Se refiere a la condicin en que el controlador se desconecta del proceso.

Esto es, el controlador no est tomando la decisin de cmo mantener la variable

controlada en su setpoint. Estos lazos abiertos de control existen cuando la acci n (A)

tomada por el controlador no afecta la medida (M)

Lazo cerrado de control Se refiere a la condicin en la cual el controlador est conectado al

proceso ejecutando su tarea de comparacin y determinacin de la accin correctiva.

Definidos ya estos trminos, el objetivo de un sistema automtico de control puede ser

expresado de la siguiente manera:

El objetivo de un sistema automtico de control es usar la variable manipulada para mantener la

variable controlada en su setpoint a pesar de los disturbios.

Es decir, la variable controlada debe seguir a su setpoint en el menor tiempo y el menor

retraso posible.

Un claro ejemplo se muestra en la Fig 1.4. En este, la variable controlada es la velocidad

angular del motor. Suponiendo que esta veloci dad cay debido al acoplamiento imprevisto de

una nueva carga al eje del motor. El controlador ya recibi la seal del transmisor, compar y

verific la existencia de error. Su decisin inmediata a fin de corregir esta diferencia, fue emitir

una seal tipo escaln (u). La respuesta del motor es entonces un aumento de su velocidad

hasta llegar a su valor de referencia.

Durante el tiempo de transicin el comportamiento de la respuesta puede ser de dos maneras:

la variable controlada adquiere su valor de ref erencia luego de ciertas oscilaciones como se

muestra en la curva en lnea continua de la Figura 1.4.b, o la salida sufre el cambio sin

oscilaciones, sino de una manera suave como se muestra en la curva a trazos.

El controlador define la cantidad de energa que se consume

6

Figura 1.4 Control de la velocidad de un motor elctrico

1.4. AUTOMATI ZACI N Y SISTEMA AUTOMTI CO DE CONTROL

Es importante hacer la distincin entre dos tipos de sistemas de uso muy comn en la

industria: automatizacin y sistema automtico de control .

El sistema automatizado es secuencial, es decir, no mide, no compara, slo acta siguiendo

unos pasos ya definidos. Un ejemplo claro es un sistema que pone etiquetas a las botellas, all

no hay ningn parmetro de control.

Un sistema automtico de control en cambio no solo acta, sino que mide y compara la

variable que est controlando a fin de su actuacin est orientada a que el valor de la variable

medida siga al valor de referencia o setpoint

1.5. REGUL ACI N Y SERVOCONTROL

En algunos procesos, la variable controlada se desva de su valor constante de referencia

debido a disturbios. El control regulador hace referencia a estos sistemas diseados par a

compensar estos disturbios. En algunos casos, las variaciones externas ms importantes se

dan en el setpoint mismo. Es decir, el setpoint puede cambiar en funcin del tiempo (tpico de

los procesos por lotes), y por lo tanto la variable controlada debe seguir al setpoint.

El servocontrol se refiere a sistemas de control diseados para este propsito. El trmino

servocontrol es usado frecuentemente en el control de motores de c.c. y c.a.

El control regulador es ms comn que el servocontrol en los procesos industri ales. Sin

embargo el planteamiento bsico de diseo es esencialmente el mismo para ambos

1. 6. TRADE - OF F Y TRACK I NG

Estos trminos estn relacionados con los sistemas de control en los que el setpoint sufre

variaciones, es decir, en los servocontroles. Como podremos ver en el ejemplo de la figura

1.6, el setpoint tambin se comporta como un disturbio si es que cambia en el ti empo, la

variacin del setpoint represent a un disturbio inherente. Como t odo disturbio, influye sobre la

dinmica de la planta, ms especficamente, sobre la dinmica de la variable controlada, se

debe procurar que esta influencia se encuentre dentro de ci ertos lmites permitidos por el

proceso.

El trmino Trade-off hace referencia al compromiso que debe existir entr e el control

retroalimentado de las variables controladas y el control de la influencia que suponen los

disturbios sobre dichas variables, El mejoramiento de uno implica un empeoramiento del otro y

viceversa. El control retroalimentado se ejerce mediante la medicin de las variables

controladas. Los disturbios externos que existen sobre todo proceso, tambin pueden ser

medidos de manera que se pueda desarrollar un algoritmo de control que prevea y compense

su influencia sobre el proceso. Ambos mecanismos, el control retroalimentado (mediante la

medicin de la variable controlada) y la compensacin del disturbio (mediante la medicin de

ste), deben funcionar en un compromiso en cuanto a su influencia mutua

El trmino Tracking: hace referencia al rastreo o seguimiento que hace la variable controlada

al setpoint. En los servomecanismos, procesos controlados por un servocontrol, la variable

controlada debe siempre mantenerse en su setpoint a pesar de que ste vare, es decir, la

variable controlada debe seguir o debe rastrear al setpoint. Un ejemplo claro de lo que se

quiere explicar se da en el control de los paneles solares, estos, a lo largo del d a deben

siempre mantenerse en direccin perpendicular a los rayos solares. El setpoint es entonces

esta direccin, que cambia durante el da. La variable controlada es la orientacin propia del

panel o bien, el ngulo de rotacin del eje que hace girar al panel. Esta variable controlada,

minuto a minuto cambia segn cambie la posicin del sol.

8

1. 7. SEAL ES DE TRANS MI SI N

Le aconsejamos al lector prestar especial atencin sobre los siguientes trminos y smbolos

relacionados con la comunicacin entre instrumentos en un sistema de control. En los

procesos industriales de hoy en da encontramos tres principales tipos de seal es: La seal

neumtica, o aire comprimido cuya presin normalmente vara entre los 3 y 15 psig. Muy pocas

veces las seales de 0 a 30 psig o 3 a 27 psig son usadas. La representacin usual para estas

seales neumticas es la siguiente: ------------ .

La seal elctrica o electrnica cuyo rango vara normalmente entre 4 y 20 mA. Muy

pocas veces 10 a 50 mA, I a 5 V o 0 a 10 V son usadas La representacin usual pata estas

seales es --------------- .

Id tercer tipo de seal, que est llegando a ser comn es la seal, digital o discreta (ceros y

unos). Id uso de sistemas de control basados en computadoras, minicomputadoras o

microprocesadores est forzando al incremento de este tipo de seal

El transductor precisamente realiza el cambio de un tipo de seal a otra Por ejemplo, podra

existir la necesidad de cambiar de una seal elctrica (mA) a una neumtica (psig). Esto es

hecho mediante el uso de un transductor de corriente a presin neumtica (l/P) Esto es

mostrado en la Figura 1.5. l a entrada puede ser de 4 a 20 mA y la salida de 3 a 15 psig. Hay

muchos otros tipos de t ransductores: voltaje a presin neumtica (E/P), presin neumtica a

voltaje (P/E), etc.

Figura 1.5

Transductor l/P

1. 8 ESTRATEGI AS DE CONTROL

Feedback Control

El feedback control o control retroalimentado, llamado tambin control a lazo cerrado es

representado por el esquema de control de la Figuras 1.1 y 1.3.

La ventaja del control retroalimentado es que es una t cnica muy simple que compensa t odos

los disturbios. El control retroalimentado no se preocupa de saber qu disturbio entra al

proceso, el slo se preocupa de mantener la variable controlada a su valor de referencia,

compensando de esta manera cualquier tipo de disturbio.

La desventaja del control retroalimentado es que puede compensar para un disturbio slo

despus que la variable controlada se ha desviado de su setpoint . Es decir, el disturbio debe

propagarse sobre el proceso entero antes de que el control retroalimentado lo compense. El

trabajo de un ingeniero es disear el esquema de control que mantendr la variable controlada

en su setpoint y adems debe sintonizar el controlador de manera que el error de operacin

sea mnimo. Para ello debe tener un conocimiento de la "personalidad" del proceso de manera

que el controlador se adapte, se sintonice a esa personalidad.

Feedforward Control

El control retroalimentado es una estrategia en algunos procesos industriales. Sin embargo

en algunos casos ste tipo de control no provee el funcionamiento requerido. Estos procesos

requieren entonces del diseo de otro tipo de control . Uno de estos es el control feedforward.

El objetivo del control feedforward es medir los disturbios y compensarlos antes que la

variable controlada se desve de su setpoint. Si se aplica correctamente, la variable

controlada no se desva de su setpoint.

Un ejemplo concreto de control feedforward es el intercambiador de calor mostrado en la

figura 1.6. Suponiendo que en ste los disturbios son la temperatura de entrada T

1

(1) y el flujo

del proceso q(t), el control feedforward debe medi r estos dos disturbios y luego tomar una

decisin de cmo manipular el f lujo de vapor para compensar estos disturbios. La figura 1.6

muestra esta estrategia de control .

El control feedforward del ejemplo anterior slo compensa dos disturbios, sin embargo, como

ya hemos visto existen muchos distur bios distintos Si alguno de ellos entra al proceso, esta

estrategia de control no lo compnsara y el resultado ser una desviacin permanente de la

variable controlada respecto al setpoint Se requerir entonces aadir un control

retroalimentado al Feedforward ya existente.

Figura 1.6

Sistema de control retroalimentado

de un Intercambiador de calor.

CONTROL INDIRECTA

El control indirecto se aplica en aquellos casos en que la medicin de la variable que se quiere

controlar es difcil o imposible. El sistema automtico de control entonces deber ejercer un

control indirecto sobre dicha variable por medio de un control directo sobre otra variable

correlacionada con la primera.

Para cada sistema hay que definir cul es, y cules son sus elementos y cul es la relacin o

interrelacin entre ellos.

10

La Fig. 1.7 muestra el esquema bsico y completo de un sistema automtico de control. Se

soler llamar u a la variable de control (emitida por el controlador) y e a la variable de error, y

a la variable controlada e y

ref

al setpoint de dicha variable.

Figura 1.7

Diagrama de bloques bsico de

un si st ema automtico de control

La seal de error antes mencionada est dada por la diferencia entre el valor de referencia o

setpoint y el valor real medido de la variable controlada.

e=y

ref

- y=error

El controlador, segn la estrategia de control que utilice, que est a diferencia sea la ms

prxima a cero, es decir, que a travs del tiempo, la variable controlada sea lo ms cercana

posible a su referencia, sino igual.

La figura 1 8 es un esquema simplificado de un SAC en donde se especifica que el

controlador funciona en base a una estrategia de control que define su arquitectura interna.

Fig. 1.8

Esquema bsico de un SAC

1 1

1. 9 RESUMEN

En este captulo ha sido discutida la necesidad del control automtico de un proceso. Los

procesos industriales no son estticos sino dinmicos y estn cambiando continuamente

debido a muchos tipos de disturbios. Esta es principal mente la razn de la naturaleza

dinmica que necesita que un sistema de control continua y automticamente vigile las

variables que deben ser controladas

La existencia de innumerables variables a controlar supone que el control manual no es

suficiente, se requiere de un control automtico del proceso.

Hemos discutido tambin la diferencia entre un sistema automatizado y un sistema automtico

de control, el primero solo realiza de una manera autnoma y segn una programacin previa,

unos pasos predefinidos. Puede ser implementada con lgica cableada, lgica digital, etc. Y

pueden ser de diversos tipos: secuenciales, SAC, visin automatizada.

Los principios de trabajo de un sistema automtico de control puede ser resumido con las tres

siguientes letras: M, D y A. M se refiere a la medicin de las variables del proceso, D se

refiere a la decisin a ser tomada en base a la medicin de las variables del proceso,

finalmente A se refiere a la accin a ser tomada en base a la decisin. Un sencillo diagrama

de las operaciones bsicas que realiza un sistema de control se muestra a continuacin en la

fig. 1.9:

Fig.1.9

Operaciones bsicas de

un SAC

Cuando estas operaciones las realiza un mecanismo se llama sistema automtico de

control.

Los componentes bsicos de un sistema de control de un proceso fueron tambin

presentados: sensor, transmisor, controlador y elemento final de control o actuador. Los tipos

ms comunes de seales neumtica, elctrica o electrnica y digital, fueron presentados junto

con el propsito de los transductores.

La presencia de los sensores o elementos de medicin es imprescindible en un sistema

automtico de control, si no existe elemento de medicin, no existe un sistema

automtico de control.

Finalmente, introducimos un ltimo esquema un sistema automtico de control, tal como se

muestra en la siguiente Fig. 1 . 1 0

12

Fig. 1.2

Diagrama de un sistema de

control de la temperatura del agua de un tanque.

En el curso de SAC daremos especial nfasis al estudio del controlador, elemento encargado

bsicamente de realizar la funcin decidir, o en muchos casos comparar y decidir.

Esperamos que Ud. se entusiasme para estudiar los sistemas automticos de control. Estos

son dinmicos, cambiantes y son un rea de los procesos de ingeniera que vale la pena.

CAP TULO I I

DESCRI PCIN MA TEMTI CA DE U N SI STEMA

Una de las tareas ms importantes en el anlisis y diseo de sistemas de control es la

modelizacin de los sistemas. Antes de cualquier consideracin de estrategias de control, el

ingeniero de control debe haber realizado un estudio completo y detallado del proceso a

controlar, debe haber obtenido el modelo matemtico de dicho proceso. Esta modelizacin es a

veces difcil y lenta, sobre todo para sistemas complejos, pero es la nica que representar al

proceso en la simulacin de un sistema de control y en la verificacin experimental.

En general, dado un proceso a controlar, el set de variables que identifican las caractersticas

dinmicas del proceso debe ser primero definido. Como ejemplo, consideremos un motor

utilizado para propsitos de control. Nosotros podemos identificar el voltaje aplicado, la

corriente en los arrollamientos de armadura, el torque desarrollado en el eje del motor, y el

desplazamiento y la velocidad angular del rotor como las variables del sistema. Estas

variables estn interrelacionadas mediante leyes fsicas establecidas, a partir de las c uales se

obtendr el modelo matemtico requerido.

El modelo matemtico de un sistema es un emulador, descriptor o simulador del mismo. No

interesa si el sistema est mal o bien, el modelo simplemente emula. El tener un descriptor de

un sistema permite: emular el comportamiento de un sistema (simulacin) con lo que se puede

prever posibles accidentes, ahorrar en cuanto a tiempo y a economa en aquellos procesos muy

lentos (termoqumicos, trmicos) ya que no se tiene que parar la planta, y disear un sistema

de control sobre la base de este modelo.

Pero, frente a un proceso existente y que se quiere controlar, Cmo conseguimos su

descriptor? Cmo podemos obtener su modelo matemtico?

L a modelizacin de procesos industriales usualmente empiezan con un balance sobre la

conservacin de las cantidades de masa o energa. Este balance puede ser escrito como:

Cantidad de

Masa/ energa que entra

al proceso

Cantidad de

masa/ energa que sale

del proceso

Cantidad de

Masa/ energa que se

acumula en el proceso

Como nosotros podemos imaginar, con estos balances y todas las otras ecuaciones auxiliares,

nosotros podemos analizar casi todas las reas de la ingeniera, ya sea termodinmi ca,

transferencia de calor, flujos de fluidos, transferencia de masa, etc. Esto hace la modelizacin

de los procesos industriales ms interesante y cambiante.

2. 1 SI STEMA

Daremos una definicin abstracta de sistema a fin de encerrar en ella el gran nmero de

sistemas particulares existentes, pero que poseen la caracterstica comn dada por sta

definicin. Sistema es un contorno qu encierra varios entes, puede ser un proceso entero o

slo parte de ste. Sin embargo, todo sistema tiene seales de entrada y seales de salida, o

bien, expresado de otra manera semejante, todo sistema posee entradas y salidas (Figura 2.1)

14

Figura 2.1

Diagrama de entradas y salidas de un sistema

Entradas (Inputs)

Son variables independientes de un sistema que influyen sobre ste. Ejemplos claros de

entradas son los siguientes: la temperatura ambiente que influye sobre un proceso de

calefaccin, la seal que un motor controlado recibe de un actuador, la variable independiente

x de la que es funcin la variable dependiente, etc.

A las entradas independientes que influyen sobre un sistema automt ico de control de manera

no deseada se les llama disturbios o perturbaciones Como ya se explic en el primer

captulo, estos disturbios no son deseadas debido a que desvan la variable controlada de su

setpoint.

Salidas (Outputs)

Son las variables dependientes de un sistema, es decir, aquellas que se ven influidas por las

entradas.

En un sistema automtico de control, las salidas son las respuestas de ste, es decir, las

variables que se van a controlar. Podemos considerar como ejemplos de salidas de un sistema

la velocidad de rotacin de un motor de corriente continua, el ngulo de giro de una viga que

pivota sobre uno de sus puntos, el nivel de agua en un tanque de almacenamiento, la variable

dependiente y, etc.

Sistemas SI SO y sistemas MI MO

En los sistemas automticos de control complejos, existe un gran nmero de entradas

(muchos disturbios, varios setpoint), asimismo, generalmente se desea controlar un buen

nmero de variables de salida, es decir, puede existir ms de una variable controlada. Segn

lo dicho en el prrafo anterior, los SAC se pueden clasificar de la siguiente manera:

Sistema SISO (Single Input -Single Output): Aquel sistema que tiene una sola entrada y una sola

salida.

Sistema MI MO (Ml ti pl e Input - Mltiple Output): Aquel sistema que posee ms de una

entrada y ms de una salida

2. 2 F ORMAS DE MODELIZAR UN SI STE MA

Existen dos grandes maneras de modelizar un sistema.

Modelizacin matemtica

Este tipo de modelizacin hace uso de las ecuaciones matemticas que describen la dinmica

de un sistema. Estas ecuaciones provienen de las leyes fsicas que interrelacionan las

variables de un sistema. Estos pueden ser sistemas mecnicos, trmicos, elctricos,

electromecnicos, etc. Para cada uno de ellos se puede aplicar el proceso de modelacin

matemtica.

Veamos los siguientes ejemplos bsicos:

Sistema masa-resorte:

Ecuacin matemtica: F = kx Fuerza en un resorte (vlida para la zona lineal de

deformacin elstica).

Sistema fuente-condensador

Ecuacin matemtica: V

c

=

Voltaje en un condensador.

Sistema no lineal

Ecuaci n mat emt i ca:

Dependiendo de las condiciones de operacin del sistema, con relacin al modelo, el sistema

de ecuaciones puede ser lineal o no lineal, variante en el tiempo o invariante en el tiempo.

Las leyes fsicas que gobiernan los principios de operacin de los sist emas en la vida real

pueden ser a menudo complejas, y la caracterizacin realstica de estos sistemas puede a

menudo requerir ecuaciones no lineales o variantes en el tiempo que son muy difciles de

resolver. Por razones prcticas, con el objeto de establecer una clase de herramientas

aplicables para el anlisis y diseo de sistemas de control, podemos hacer aproximaciones de

estos sistemas fsicos donde sea posible, de modo que puedan ser estudiados usando la

teora de los sistemas lineales.

Existen dos razones que justifican la aproximacin a sistemas lineales. Uno es que el sistema

es bsicamente lineal, o el sistema es operado en la regin lineal de manera que las

condiciones de linealidad son completamente satisfechas. El segundo es que el sistema es

bsicamente no lineal opera en una regin no lineal, pero a fin de aplicar las herramientas de

anlisis y diseo lineales, podemos linealizar el sistema sobre un punto de operacin nominal.

Debe quedar claro que el anlisis es aplicable slo para el rango de las variables en el que la

linealizacin es vlida.

Es importante anotar que la ingeniera de control moderna da especial nfasis sobre la

modelizacin matemtica de un sistema de modo que los problemas de anlisis y diseo

puedan ser adaptables para soluciones por computadora.

Modelizacin emprica

Esta tcnica de modelizacin no emplea las matemticas como medio de obtencin del modelo

matemtico de un sistema, emplea por el contrario, datos experimentales. Hay varias razones

para querer obtener un modelo de un sistema dinmico para controlarse con

datos experimentales. En primer lugar, el mejor de los modelos tericos construido a partir, de

ecuaciones de leyes fsicas es slo una aproximacin de la realidad. Algunas veces, como en

el caso de una nave espacial esencialmente rgida, el modelo terico es muy bueno. Y algunas

veces, como en el caso de varios procesos qumicos como la fabricacin de papel o trabajos

con metal, la teora es muy aproximada. En todo caso, antes de que est hecho el control

final, es importante y prudente verificar el modelo terico con datos experimentales.

En los casos en donde el modelo terico es muy complicado o la ciencia del proceso se

entiende pobremente, la nica informacin confiable sobre la cual basar el diseo de control

son los datos experimentales.

El descriptor o modelo matemtico se genera sobre la base del anlisis de los datos

experimentales de variables de entrada y de salida del proceso. Estos datos experimentales

son de cuatro tipos: transitorios, como los que resultan de aplicar una seal tipo impulso o

escaln al proceso; sinusoidal en estado estacionario de varias frecuencias; estocsticos en

estado estacionario que podran venir de una seal derivada de fluctuaciones aleatorias d e

electrones (ruido trmico) o desde alguna otra fuente natural en el proceso mismo; y ruido

pseudoaleatorio como el que puede generarse en un computador digital.

Figura 2.2

Descriptor emprico de un sistema

No interesa qu hay dentro del sistema, interesa saber cmo reaccionar el sistema frente a

una determinada entrada, ya sea sta exponencial, escaln, impulso, etc.

Existen varias tcnicas empricas de modelizacin, tales como las siguientes:

Identificacin

Que almacena los datos obtenidos y nos da el modelo, el cual es esttico, es decir, no cambia

frente a variaciones del entorno o del sistema mismo.

Redes neuronales

Esta tcnica permite obtener el modelo de una manera semejante a la anterior, pero con la

diferencia de que ya no es esttico, sino que se adapta a las variaciones que pueda sufrir el

sistema. Es decir, la red neuronal aprende y puede mejorar el modelo. Se justifica la

aplicacin de esta tcnica de modelizacin en aquellos sistemas que estn expuestos a

cambios en lnea, como ocurre cuando el ambiente del sistema cambia; por ejemplo, un

cambio de altura de un avin, una composicin diferente de fibra a una mquina papelera, etc.

Las nuevas condiciones exigen tener un modelo cambiante sobre la base de los datos

17

experimentales. La red neuronal no da una descripcin matemtica del sistema, sino da las

neuronas artificiales que emulan al sistema.

La red neuronal, sin embargo, tiene la desventaja de requerir muchos experimentos.

2.3 ECUA CIONES DI F ERENCI A LES

Ecuaciones diferenciales lineales ordinarias

Gran cantidad de sistemas y fenmenos de ingeniera son ms convenientemente formuladas

en trminos de ecuaciones diferenciales. Estas ecuaciones generalmente envuelven derivadas

e integrales de las variables dependientes con respecto a la variable independiente.

En general, la ecuacin diferencial de u n sistema de orden ensimo se escribe como sigue:

..(2.1)

Esta ecuacin diferencial es tambin conocida como ecuacin diferencial lineal ordinaria si los

coeficientes a

0,

a

1

,., a

n

no son funcin de y(t), y tanto y(t) como sus deriivadas son todos de primer

orden. a

n

no son funcin ey(l ), y tantoy(t) como sus derivadas son

Veamos el siguiente ejemplo:

Se desea saber cul es la ecuacin diferencial que en el circuito R-C mostrado en la Figura

2.3, relaciona la entrada U

in

con la salida U

out.

Figura 2.3

Sistema elctrico: Circuito R-C

Aplicamos la ecuacin de malla:

. (2.2)

18

No se deja en funcin de i pues ste es slo un parmetro interno.

Propiedades de un sistema lineal

Un sistema es lineal si es que cumple con las siguientes propiedades:

Proporcionalidad:

Un sistema que frente a una entrada x1 responde con una salida y1, ser lineal si es que se

cumple que para una entrada ax1 le corresponde una salida ay1.a y B son constantes.

Superposicin:

Un sistema que frente a una entrada x1 responde con una salida y1 y frente a una entrada x

2

responde con una salida y2, ser lineal si es que se cumple que para una entrada X1+X2

responde con una salida y1+y2

Resumiendo ambas propiedades podemos decir que un sistema es lineal si es que cumple con

lo siguiente:

Que para una entrada ax1+ bx2 el sistema responde con una salida a y 1 +by2.

Ecuaciones diferenciales no lineales

Muchos sistemas fsicos son no lineales y son descritos por ecuaciones diferenciales no

lineales. Por ejemplo, la ecuacin diferencial que describe el movimiento de un pndulo

mostrado en la Figura 2.4 es

Figura 2.4

Un pndulo simple

Anda mungkin juga menyukai

- Formato Ficha FeriaDokumen3 halamanFormato Ficha FeriaHenry GarciaBelum ada peringkat

- Proforma Formal 0033-19 - Torno c0636.1000 3fpantalla DigitalDokumen2 halamanProforma Formal 0033-19 - Torno c0636.1000 3fpantalla DigitalHenry Garcia71% (7)

- Laboratorio N°6 - TermodinamicaDokumen5 halamanLaboratorio N°6 - TermodinamicaEnrique Lau100% (1)

- Corripio Cap 1Dokumen10 halamanCorripio Cap 1Kevin Torres ValenciaBelum ada peringkat

- Tarea - 1 ControlDokumen11 halamanTarea - 1 ControlFernando CarrilloBelum ada peringkat

- Curso Control PID PRÁCTICODokumen22 halamanCurso Control PID PRÁCTICORommel Cossio OquendoBelum ada peringkat

- Oxyfuel Coal CycleDokumen4 halamanOxyfuel Coal Cyclecarlarosasreyes0% (1)

- Automatismo Control LecturaDokumen35 halamanAutomatismo Control LecturaMiguel Ángel SánchezBelum ada peringkat

- Curso PidDokumen39 halamanCurso PidJesus Enrique Alfonzo RiveroBelum ada peringkat

- Apunte MecatronicaDokumen9 halamanApunte MecatronicaMely GuerreroBelum ada peringkat

- Tecnlogía de Control TP2Dokumen9 halamanTecnlogía de Control TP2Francisco HerreraBelum ada peringkat

- Tema 1. Introduccion A Los Sistemas de ControlDokumen7 halamanTema 1. Introduccion A Los Sistemas de Controlarlex calizBelum ada peringkat

- Control de Procesos IndustrialesDokumen22 halamanControl de Procesos IndustrialesJohnnys MezaBelum ada peringkat

- Modelo Examen 1 SMRDokumen4 halamanModelo Examen 1 SMRNoMeLLegaElPartnerParaElPan HDBelum ada peringkat

- Tema 1 Control de Procesos. Introducción, Conceptos Básicos de ControlDokumen65 halamanTema 1 Control de Procesos. Introducción, Conceptos Básicos de ControlSergio Israel Rojas SerranoBelum ada peringkat

- Cap 1 W.bolton-MecatrónicaDokumen13 halamanCap 1 W.bolton-MecatrónicaDiegoEnzoBelum ada peringkat

- 4.1 Resumen de Tecnicas de ControlDokumen11 halaman4.1 Resumen de Tecnicas de ControlElsa RodriguezBelum ada peringkat

- Jorge Cap 1 y 2Dokumen25 halamanJorge Cap 1 y 2Jatzi HernándezBelum ada peringkat

- Stephanopoulos Traducido U1,2 y 3Dokumen17 halamanStephanopoulos Traducido U1,2 y 3Gerardo Raymundo Uicab OjedaBelum ada peringkat

- Tema 17Dokumen25 halamanTema 17Sergio Arribas DiazBelum ada peringkat

- Control Robusto Usando Retroalimentación de Estado para Un Sistema TérmicoDokumen5 halamanControl Robusto Usando Retroalimentación de Estado para Un Sistema Térmicolarc89Belum ada peringkat

- Instrumentación y Control de ProcesosDokumen7 halamanInstrumentación y Control de ProcesosAle KeyBelum ada peringkat

- Simulación y Procesos I Capitulo 1Dokumen31 halamanSimulación y Procesos I Capitulo 1Josue Daniel Molina NugraBelum ada peringkat

- Sistema de ControlDokumen6 halamanSistema de ControlBalam Alcaraz AlvarezBelum ada peringkat

- 1 Sistemas MecatronicosDokumen18 halaman1 Sistemas Mecatronicosratagrande777Belum ada peringkat

- Semana 1 - Principios Básicos de La Automatización y ControlDokumen31 halamanSemana 1 - Principios Básicos de La Automatización y ControlsantiagoBelum ada peringkat

- Proyecto Sistemas de ControlDokumen16 halamanProyecto Sistemas de ControlnpapadopoloBelum ada peringkat

- Sistemas de Control de ProcesosDokumen5 halamanSistemas de Control de ProcesosJonatanBelum ada peringkat

- Parcial Calor 2019-1Dokumen9 halamanParcial Calor 2019-1Mariana CifuentesBelum ada peringkat

- Semana 02Dokumen34 halamanSemana 02Ronald. C.Belum ada peringkat

- Principios de Instrumentacion y Control de ProcesosDokumen33 halamanPrincipios de Instrumentacion y Control de ProcesosFabian FernandezBelum ada peringkat

- Control de Procesos de Operaciones UnitariasDokumen77 halamanControl de Procesos de Operaciones UnitariasMarlon Alarcon100% (1)

- Control de ProcesoDokumen15 halamanControl de ProcesoRaul AlvaradoBelum ada peringkat

- Conceptos Instr William C Dunn (2014-I)Dokumen18 halamanConceptos Instr William C Dunn (2014-I)jesustarinBelum ada peringkat

- Tarea #1 Grupo 1-EE141Dokumen15 halamanTarea #1 Grupo 1-EE141Joshua DelgadoBelum ada peringkat

- Equipo 1 Problema OverrideDokumen5 halamanEquipo 1 Problema OverrideDavid Camilo Guerrero GonzalezBelum ada peringkat

- Termodinamica Practica 11Dokumen7 halamanTermodinamica Practica 11Cedric Monroy50% (2)

- Control AutomáticoDokumen42 halamanControl AutomáticoEdwin Alanoca RamirezBelum ada peringkat

- Control de TemperaturaDokumen4 halamanControl de TemperaturaGonzalo LBelum ada peringkat

- Control en CascadaDokumen7 halamanControl en CascadaC Raziel Fdz OBelum ada peringkat

- Taller 3Dokumen9 halamanTaller 3Juan CuervoBelum ada peringkat

- Capítulo 01. INTRODUCCIÓN CONTROL AUTOMÁTICO DE PROCESOSDokumen13 halamanCapítulo 01. INTRODUCCIÓN CONTROL AUTOMÁTICO DE PROCESOSTeo DonairesBelum ada peringkat

- Control de TemperaturaDokumen103 halamanControl de TemperaturaEdwin Jhonatan CopacondoriBelum ada peringkat

- Lab 1 Grupo13Dokumen17 halamanLab 1 Grupo13Franco VelasquezBelum ada peringkat

- Introduccion A Regulacion AutomaticaDokumen43 halamanIntroduccion A Regulacion AutomaticaRobert RoigBelum ada peringkat

- Segundo DepartamentalDokumen53 halamanSegundo DepartamentalFernando Sanchezz VilchizzBelum ada peringkat

- Sistemas de Control Lazo Abierto y Lazo CerradoDokumen11 halamanSistemas de Control Lazo Abierto y Lazo CerradosistemaelectricoBelum ada peringkat

- ProblemaDokumen5 halamanProblemaJuan David TrianaBelum ada peringkat

- Capítulo 02. SISTEMAS DE CONTROLDokumen13 halamanCapítulo 02. SISTEMAS DE CONTROLTeo DonairesBelum ada peringkat

- Sistema 4-4-19Dokumen5 halamanSistema 4-4-19Genesis J Tovar MayzBelum ada peringkat

- Tema 6. Sistemas AutomáticosDokumen32 halamanTema 6. Sistemas AutomáticosRichar GuzmanBelum ada peringkat

- Control Semana 2 12Dokumen9 halamanControl Semana 2 12mikelitoo1Belum ada peringkat

- Primera Ley Termodinámica para Volumen de ControlDokumen110 halamanPrimera Ley Termodinámica para Volumen de ControlOlmex JarufeBelum ada peringkat

- Controlador de TemperaturaDokumen5 halamanControlador de TemperaturaAngel Tigre JimenezBelum ada peringkat

- Unidad 1controlDokumen21 halamanUnidad 1controlJORGE HERRERA AYALABelum ada peringkat

- Cadesimu Manual de de Funcionamiento2Dokumen21 halamanCadesimu Manual de de Funcionamiento2LeninBelum ada peringkat

- Informe Sistemas de ControlDokumen8 halamanInforme Sistemas de ControlClinty LeidimarBelum ada peringkat

- Trabajo de Control AutomáticoDokumen3 halamanTrabajo de Control Automáticoedgar rauraBelum ada peringkat

- Taller Laboratorio de Instrumentacion y ControlDokumen8 halamanTaller Laboratorio de Instrumentacion y Controlmaria joseBelum ada peringkat

- Cascade ControlDokumen18 halamanCascade ControlJulianGomezRojasBelum ada peringkat

- Guía No. 1 - Introducción A Los Sistemas de ControlDokumen11 halamanGuía No. 1 - Introducción A Los Sistemas de ControlJoan Manuel Moreno RojasBelum ada peringkat

- UF1026 - Caracterización de procesos e instalaciones frigoríficasDari EverandUF1026 - Caracterización de procesos e instalaciones frigoríficasPenilaian: 4 dari 5 bintang4/5 (1)

- Eficiencia energética en las instalaciones de calefacción y acs en los edificios. ENAC0108Dari EverandEficiencia energética en las instalaciones de calefacción y acs en los edificios. ENAC0108Belum ada peringkat

- PTE #007-MA 0721 - T&M - 2ver00Dokumen12 halamanPTE #007-MA 0721 - T&M - 2ver00Henry GarciaBelum ada peringkat

- Certificado de Operatividad - OBERTI - 140K - SZL01901Dokumen1 halamanCertificado de Operatividad - OBERTI - 140K - SZL01901Henry GarciaBelum ada peringkat

- 7f57cfd4-a436-4419-9c30-992ddbaae9d0-bcbecf74-6663-4868-a46a-ca2977966ab0Dokumen1 halaman7f57cfd4-a436-4419-9c30-992ddbaae9d0-bcbecf74-6663-4868-a46a-ca2977966ab0Henry GarciaBelum ada peringkat

- Especificaciones de OperaciónDokumen6 halamanEspecificaciones de OperaciónJesus Rodas RuizBelum ada peringkat

- Cot 4000011701 - Aux-801 - Reemplazo Interruptor y NeumaticoDokumen2 halamanCot 4000011701 - Aux-801 - Reemplazo Interruptor y NeumaticoHenry GarciaBelum ada peringkat

- SIG F 014 Matriz FODA 16 FDokumen3 halamanSIG F 014 Matriz FODA 16 FHenry GarciaBelum ada peringkat

- Ficha Tecnica Sany SY135Dokumen2 halamanFicha Tecnica Sany SY135Henry GarciaBelum ada peringkat

- Cot 4000011701 - Aux-801 - Reemplazo Interruptor y NeumaticoDokumen2 halamanCot 4000011701 - Aux-801 - Reemplazo Interruptor y NeumaticoHenry GarciaBelum ada peringkat

- 30Q047221 - Oberti - Aceites PDFDokumen1 halaman30Q047221 - Oberti - Aceites PDFHenry GarciaBelum ada peringkat

- SR Henry Garcia Moto 140kDokumen1 halamanSR Henry Garcia Moto 140kHenry GarciaBelum ada peringkat

- Manual Cafe de Calidad Noroccidente de Quito EcuadorDokumen30 halamanManual Cafe de Calidad Noroccidente de Quito EcuadorHenry GarciaBelum ada peringkat

- ARQ GERARDO UCV dibujoIII - 1Dokumen2 halamanARQ GERARDO UCV dibujoIII - 1Henry GarciaBelum ada peringkat

- Diagrama de Reparacion PDFDokumen1 halamanDiagrama de Reparacion PDFHenry GarciaBelum ada peringkat

- DCS - Week 1Dokumen8 halamanDCS - Week 1Henry GarciaBelum ada peringkat

- DCS - Week 1Dokumen90 halamanDCS - Week 1Henry GarciaBelum ada peringkat

- Cajas Diseño.Dokumen4 halamanCajas Diseño.Henry GarciaBelum ada peringkat

- El Arquitectoque No Sabia DibujarDokumen8 halamanEl Arquitectoque No Sabia DibujarJmmag_Partners50% (2)

- Carta de InterésDokumen2 halamanCarta de InterésHenry GarciaBelum ada peringkat

- Diagrama RelacionalDokumen11 halamanDiagrama RelacionalHenry GarciaBelum ada peringkat

- DCS - Week 1Dokumen90 halamanDCS - Week 1Henry GarciaBelum ada peringkat

- AnexosDokumen14 halamanAnexosHenry GarciaBelum ada peringkat

- Guia de Mantenimiento UdepDokumen27 halamanGuia de Mantenimiento UdepHenry GarciaBelum ada peringkat

- Resolución #00636-2018-Jee-Morr - JneDokumen6 halamanResolución #00636-2018-Jee-Morr - JneHenry GarciaBelum ada peringkat

- Calculode SuperficiesDokumen2 halamanCalculode SuperficiesHenry GarciaBelum ada peringkat

- Resolución #00636-2018-Jee-Morr - JneDokumen6 halamanResolución #00636-2018-Jee-Morr - JneHenry GarciaBelum ada peringkat

- Idp Ime 030Dokumen105 halamanIdp Ime 030Benjamin Victor JuradoBelum ada peringkat

- Carta de InterésDokumen2 halamanCarta de InterésHenry GarciaBelum ada peringkat

- Ganado Vacuno HBBADokumen8 halamanGanado Vacuno HBBAHenry GarciaBelum ada peringkat

- SoldaduraDokumen29 halamanSoldaduraJorge David Velasquez LopezBelum ada peringkat

- Informe Laboratorio 1Dokumen3 halamanInforme Laboratorio 1viviana diazBelum ada peringkat

- Electro Duc ToDokumen16 halamanElectro Duc Toluis100% (1)

- Tarea 9.diagrama de Fases de Sustancias PurasDokumen21 halamanTarea 9.diagrama de Fases de Sustancias PurasxdBelum ada peringkat

- Banco de Preguntas Del Curso de ErgonomíaDokumen4 halamanBanco de Preguntas Del Curso de ErgonomíaKaty RocioBelum ada peringkat

- RFE-2019-1 Valente Ramírez Luis Ángel - Rev RGLDokumen31 halamanRFE-2019-1 Valente Ramírez Luis Ángel - Rev RGLLundi HaroBelum ada peringkat

- Exposiciones U2Dokumen3 halamanExposiciones U2Alfredo Diaz LaraBelum ada peringkat

- CUESTIONESDokumen2 halamanCUESTIONESJorge Andres Gutierrez GuimBelum ada peringkat

- Convección Forzada y RadiaciónDokumen8 halamanConvección Forzada y RadiaciónVerónica RuízBelum ada peringkat

- CalorimetríaDokumen16 halamanCalorimetríaHost ComputerBelum ada peringkat

- Termodianmica Semana 6Dokumen29 halamanTermodianmica Semana 6Sebastian CuervoBelum ada peringkat

- 3.1.1.1.2.problemario de Fisica PDFDokumen24 halaman3.1.1.1.2.problemario de Fisica PDFAlfredo Mtz ReyesBelum ada peringkat

- Consultar Métodos de Romper Latencia en Semillas en Botánica y Vigor de Las SemillasDokumen4 halamanConsultar Métodos de Romper Latencia en Semillas en Botánica y Vigor de Las SemillasFranc GonzalezBelum ada peringkat

- Diseño, Operación y Optimizacion de Sist. Trat. CrudoDokumen116 halamanDiseño, Operación y Optimizacion de Sist. Trat. CrudoLuis Enrique Leyva OvalleBelum ada peringkat

- SENSORESDokumen151 halamanSENSORESZorg100% (1)

- Aceites y FriturasDokumen43 halamanAceites y FriturasMaribel Mamani Santander100% (1)

- Ficha para Presentar Preguntas de Opción Múltiple - AprenderOnlineDokumen48 halamanFicha para Presentar Preguntas de Opción Múltiple - AprenderOnlineRicardo Alexis Rodriguez VelasquezBelum ada peringkat

- Tipos de SecadoresDokumen6 halamanTipos de SecadoresAnahi Torres TrinidadBelum ada peringkat

- Sistema de Generación de VaporDokumen74 halamanSistema de Generación de VaporOsman SequeBelum ada peringkat

- Gcvi-Om-Po-Trabajos en Areas Que Presentan Ambientes de Condiciones Termicas ElevadasDokumen7 halamanGcvi-Om-Po-Trabajos en Areas Que Presentan Ambientes de Condiciones Termicas ElevadasRotsen ZanBelum ada peringkat

- NFPA 1971 2013 (Cambio en Prendas) PDFDokumen2 halamanNFPA 1971 2013 (Cambio en Prendas) PDFjailton Rodriguez ArceBelum ada peringkat

- Equipos EsterilizacionDokumen14 halamanEquipos Esterilizacionunk93Belum ada peringkat

- Calorimetria y Equilibrio Térmico 1Dokumen23 halamanCalorimetria y Equilibrio Térmico 1lord_minazaval3003100% (6)

- Clase 7 - 1 EvaporaciónDokumen15 halamanClase 7 - 1 EvaporaciónGia O. YaltaBelum ada peringkat

- 2019 1 CF b02 1 06 07 cth100 Fisica IIDokumen9 halaman2019 1 CF b02 1 06 07 cth100 Fisica IIJuan Carlos Reyes ChirinosBelum ada peringkat

- Ventilacion - Carga TermicaDokumen43 halamanVentilacion - Carga TermicaJuan RomeroBelum ada peringkat

- Asepsia y Antisepsia PDFDokumen74 halamanAsepsia y Antisepsia PDFCristian Caero Crespo100% (3)

- Mantenimiento de Motores 1ra Edicion Alberto Garcia Perez PDFDokumen457 halamanMantenimiento de Motores 1ra Edicion Alberto Garcia Perez PDFluis alberto rodriguez100% (1)

- Lab. Conducción Unidimensional de Calor.Dokumen12 halamanLab. Conducción Unidimensional de Calor.Maria DiazBelum ada peringkat