Pasos para La Implementacion Del Jit

Diunggah oleh

Meyer Castillo RosalesJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Pasos para La Implementacion Del Jit

Diunggah oleh

Meyer Castillo RosalesHak Cipta:

Format Tersedia

Planificacin y Control de la Produccin 2, Ing. Alex D.

Choque Flores

Ingeniera de Sistemas FCyT UMSS

1

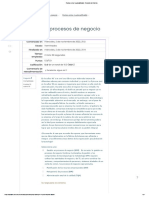

PRIMERA FASE: CMO PONER EL

SISTEMA EN MARCHA

No

Si

TERCERA FASE: MEJORAR LOS

PROCESOS

SEGUNDA FASE: MENTALIZACIN,

CLAVE DEL EXITO

CUARTA FASE: MEJORAS EN EL

CONTROL

PASOS PARA LA IMPLEMENTACIN DEL JIT

Anlisis costo/beneficio

Compromiso de la

direccin

Implantar

el JIT

Seleccin del equipo del

proyecto

Estudio de la planta

(proceso) objetivo

Reducir el tiempo

de preparacin

Mantenimiento

Preventivo

Cambiar a

lneas de flujo

QUINTA FASE: RELACIN

CLIENTE/PROVEEDOR

1ra. Fase: cmo poner el sistema en

marcha

Esta primera fase establece la base sobre la

cual se construir la aplicacin.

La aplicacin JIT exige un cambio en la

actitud de la empresa, y esta primera fase

ser determinante para conseguirlo.

Para ello ser necesario dar los siguientes

pasos:

Comprensin bsica.

Anlisis de coste/beneficio.

Compromiso.

Decisin si/no para poner en

prctica el JIT. Seleccin del equipo

de proyecto para el JIT.

Identificacin de la planta piloto.

2da. Fase: mentalizacin

Debe proporcionar una comprensin de la

filosofa del JIT y su aplicacin en la

industria. El programa debe estructurarse de

tal forma que los empleados empiecen a

aplicar la filosofa JIT en su propio trabajo.

3ra. Fase: mejora de procesos

El objetivo de las dos primeras fases es

ofrecer el entorno adecuado para una puesta

en prctica satisfactoria del JIT.

La tercera fase se refiere a cambios fsicos del

proceso de fabricacin que mejorarn el flujo

de trabajo

4ta. Fase: mejora en el control

La forma en que se controle el sistema de

fabricacin determinar los resultados

globales de la aplicacin del JIT.

Sistema tipo arrastre.

Control local en vez de centralizado.

Control estadstico del proceso.

Calidad en el origen (autocontrol, programas

de sugerencias, etc.).

5ta. Fase: relacin cliente proveedor

Esta quinta fase se debe empezar en paralelo con

parte de la fase 2 y con las fases 3 y 4.

Sistema tipo

arrastre

Control local y

estadstico

Calidad en el

origen

Planificacin y Control de la Produccin 2, Ing. Alex D. Choque Flores

Ingeniera de Sistemas FCyT UMSS

2

J2: SISTEMA KANBAN

Ejemplos

Circuitos

Planificacin y Control de la Produccin 2, Ing. Alex D. Choque Flores

Ingeniera de Sistemas FCyT UMSS

3

KANBAN

1 DEFINICIN

KANBAN es un trmino japons el cual se traduce como etiqueta de instruccin. Sin embargo, en la prctica, KANBAN

no se limita a una etiqueta (tarjeta). Esta tarjeta no servira de mucho si no se aplicase de acuerdo a ciertos principios y

reglas.

Entonces, para definir KANBAN, debemos tomarlo en dos aspectos:

2 KANBAN COMO SISTEMA FSICO

Es una tarjeta o cartn que contiene toda la informacin requerida para ser fabricado un producto en cada etapa de su

proceso productivo. Esta tarjeta generalmente se presenta bajo la forma de un rectngulo de cartn plastificado de

pequeo tamao y que va adherido a un contenedor de los productos de los cuales ofrece informacin.

Una tarjeta Kanban contiene informacin que vara segn las empresas, pero existen unas que son indispensables en todos

los Kanbans, a saber:

- Nombre y/o cdigo del Puesto o Mquina que procesar el material requerido

- Iniciales o cdigo del Encargado de Procesar

- Nombre y/o cdigo del Material procesado o por procesar, requerido

- Cantidad requerida de ese material (resaltada o en letra ms grande)

- Destino del material requerido

- Capacidad del contenedor de los materiales requeridos

- Momento en el que fue procesado el material

- Momento en el que debe ser entregado al proceso subsiguiente

- Nmero de turno

- Nmero del lugar de almacn principal

- Estado del material procesado

Puede aadirse o restarse alguna informacin, lo importante es que sta debe satisfacer las necesidades de cada proceso

productivo. El Departamento de Manufactura puede generar los KANBAN.

La funcin principal e inmediata de un KANBAN es ser una ORDEN DE TRABAJO, no slo es una gua para cada

proceso, sino una orden la cual DEBE CUMPLIRSE.

Otra funcin de Kanban es la de Movimiento de material, la tarjeta Kanban se debe mover junto con el material.

2.1 Objetivos de KANBAN

En cuanto a Produccin:

- Dar instrucciones basadas en las condiciones actuales del rea de trabajo.

- Prevenir que se agregue trabajo innecesario a aquellas rdenes ya empezadas y prevenir el exceso de papeleo y tiempo

innecesario.

En cuanto a flujo de materiales:

- Prioridad en la produccin, el Kanban (la instruccin) con ms importancia se pone primero que los dems.

- Comunicacin ms fluida.

2.2 Tipos de KANBAN

Para alcanzar estos objetivos, se hace uso de, por lo menos, tres TIPOS de KANBAN:

2.2.1 KANBAN de seal. Es el primer KANBAN a utilizar y sirve como una autorizacin al ltimo puesto de

procesamiento (generalmente el de ensamblado) para que ordene a los puestos anteriores a empezar a procesar

los materiales.

Planificacin y Control de la Produccin 2, Ing. Alex D. Choque Flores

Ingeniera de Sistemas FCyT UMSS

4

2.2.2 KANBAN de produccin. O de trabajo en proceso. Indica la cantidad a producir por el proceso anterior.

Cuando no puede ser colocada cerca al material (p.ej. si el material est siendo tratado bajo calor), debe ser

colgada cerca del puesto donde este material es procesado.

2.2.3 KANBAN de transporte. O de retiro de material. Indica la cantidad a recoger por el proceso posterior y

se utiliza cuando se traslada un material ya procesado, de un puesto a otro posterior a ste. Va adherida al

contenedor.

2.3 Circulacin de KANBAN

Consideremos una fbrica donde los puestos de trabajo son situados unos a continuacin de otros y que el flujo de

produccin (flujo de materiales) circula de izquierda a derecha, segn la representacin siguiente:

Proveedor Puesto 1 Puesto 2 Puesto n Cliente

En el sistema Kanban tomado como Tcnica (Sistema abstracto) es la peticin de un producto lo que inicia la

produccin (produccin pull de minimizacin del inventario).

En el grfico, se observa:

a. El cliente hace un pedido

b. El Puesto n recibe un KANBAN de seal

c. Entonces, el Puesto n necesita los productos para cumplir el Kanban de Seal

d. El operador del Puesto n toma los tipos (en cuanto al tipo y al lote de material) de contenedores

(vacos) de acuerdo a lo que necesita y los enva al Puesto n-1, acompaados, cada uno de ellos,

de:

n-1 Kanban de Transporte (sin ninguna informacin y dentro de los contenedores) que van

dentro de los contenedores y sern utilizados por los n-1 Puestos de trabajo restantes.

y Un Kanban de Produccin (con toda la informacin necesaria) adherido dentro del

contenedor y es una orden para el Puesto n-1.

e. El operador del Puesto n-1 toma un Kanban de Transporte (vaco), quita los Kanban de

Produccin de los contenedores, y coloca ambos tipos de KANBAN en un lugar cerca a su puesto, si

es necesario toma ms contenedores (vacos) de acuerdo a lo que necesita y los lleva hacia el

Puesto n-2, acompaados, cada uno de los contenedores que tom, de:

n-2 Kanban de Transporte (sin ninguna informacin y dentro de los contenedores) que

van dentro de los contenedores y sern utilizados por los n-2 Puestos de trabajo restantes.

y un Kanban de Produccin (con toda la informacin necesaria) adherido dentro del

contenedor y es una orden para el Puesto n-2.

f. SE REPITE ESTE PROCESO HASTA LLEGAR AL PUESTO 1

g. El Puesto 1 quita los Kanban de produccin de los contenedores, toma los (2-1=1) Kanban de

transporte que les fueron enviados por el Puesto 2 y es cuando empieza el procesamiento de los

materiales.

AQU TERMINA EL FLUJO DE INFORMACIN

Planificacin y Control de la Produccin 2, Ing. Alex D. Choque Flores

Ingeniera de Sistemas FCyT UMSS

5

h. Cuando el Puesto 1 termine este procesamiento (primer procesamiento), coloca los tipos de

materiales ya procesados en sus contenedores respectivos, llena la informacin correspondiente en

los Kanban de Transporte y los adhiere en la parte externa del contenedor.

AQU EMPIEZA EL FLUJO DE MATERIALES

i. El contenedor entonces es enviado hacia el Puesto 2.

j. El Puesto 2 recibe los contenedores con los materiales ya procesados en el Puesto 1, verifica de

acuerdo los Kanban de transporte (que ya contiene informacin) y empieza a trabajar de acuerdo al

Kanban de produccin (que colg cerca de su puesto de trabajo y que le envi anteriormente el

Puesto 3)

k. Cuando el Puesto 2 termine este procesamiento (segundo procesamiento), coloca los tipos de

materiales ya procesados en sus contenedores respectivos, llena la informacin correspondiente en

los Kanban de Transporte y los adhiere en la parte externa del contenedor.

l. SE REPITE ESTE PROCESO HASTA LLEGAR AL PUESTO n

Este sistema de funcionamiento se puede generalizar a diferentes fbricas y/o proveedores

exteriores.

Con la Tcnica Kanban se simplifica el proceso de gestin de rdenes y su seguimiento, puesto que es el extremo final de

la cadena de produccin quien pone en marcha todo el proceso en funcin de sus propias necesidades, al contrario de lo

que ocurre en otros sistemas.

Es un sistema de informacin rpido, simple, preciso y fiable.

3. KANBAN COMO SISTEMA ABSTRACTO

El sistema tradicional de Planeacin de la Produccin en una empresa, ha emitido cientos de rdenes de compra a los

proveedores para producir el Producto A; pero de repente, el mercado empieza a demandar agresivamente el Producto B.

Si la empresa cuenta con un sistema de suministro tradicional, estar generando desperdicio para cambiar su Planeacin al

cambiar las rdenes de compra (el desperdicio se genera en cada paso del proceso) y al notificar a los proveedores, la

espera de su respuesta es un desperdicio)

Cul es la solucin? Destinarlo a inventario? NO!

Se observa un gran exceso de materia prima por una mala gestin de compras.

A travs de la historia de muchas empresas, el inventario derrotaba la informacin, en gran parte porque la informacin no

poda ser lo suficientemente precisa. Las empresas ocultaban su ignorancia del mercado manteniendo inventario adicional.

Para responder a este cambio, se deben dar instrucciones constantemente al rea de trabajo, instrucciones que pueden ser

dadas como se van necesitando.

Como vemos, no es conveniente hacer rdenes de compra muy grandes tratando de prevenir la demanda del mercado,

pero tampoco es conveniente hacer rdenes unitarias; lo ms conveniente es hacer rdenes de lotes pequeos, este es el

concepto fundamental.

Los japoneses fueron los primeros en eficientizar este proceso en la Industria manufacturera y crearon la Tcnica

KANBAN, un sistema innovador de contenedores, tarjetas, y en algunos casos de seales electrnicas, que controla un

sistema de produccin conocido como JIT.

Entonces, qu es KANBAN?

Es una tcnica de produccin en la cual se dan instrucciones de trabajo mediante tarjetas denominadas KANBAN, a las

distintas zonas de produccin, instrucciones constantes (en intervalos de tiempo variados) que van de un proceso a otro

anterior a ste, y que estn en funcin de los requerimientos del cliente, es decir, se produce slo para el cliente y no para

un inventario.

Planificacin y Control de la Produccin 2, Ing. Alex D. Choque Flores

Ingeniera de Sistemas FCyT UMSS

6

Consiste en que cada proceso produzca slo lo necesario, tomando el material requerido de la operacin anterior. Una

orden es cumplida solamente por la necesidad de la siguiente estacin de trabajo y no se procesa material

innecesariamente. Maneja lotes pequeos, los tiempo de alistamiento (alistarse para empezar a producir) son cortos y el

suministro de materiales se vuelve rpido.

3.1 Funciones:

Control de la Produccin. Integracin de los diferentes procesos, reduccin de la supervisin directa en la cual los

materiales lleguen en el tiempo y cantidad requerida en las diferentes etapas del proceso de fabricacin y si es posible

incluyendo a los proveedores.

Reduccin de los niveles de inventario. A su vez, esta reduccin ayuda a sacar a la luz cualquier prdida de tiempo o de

material (desperdicio), el uso de piezas defectuosas y la operacin indebida de algn equipo.

Eliminacin de la sobreproduccin. Al hacer slo lo necesario, no existen excedentes de produccin.

Mejora Continua de Procesos. Facilitacin de mejora en las diferentes actividades de la fbrica, participacin plena del

personal, mejor organizacin del rea de trabajo y una comunicacin ms rpida entre las distintas zonas de trabajo.

Minimizacin de desperdicios.

3.2 Objetivos

Minimizar el tiempo de entrega

Identificar y reducir cuellos de botella

Facilitar en flujo constante de materiales

Desarrollo de un Sistema J ust I n Time

4 PRE-REQUISITOS DE KANBAN

Antes de implementar KANBAN, es necesario:

Desarrollar un sistema de produccin mixta (producir diferentes modelos de productos en una misma lnea de produccin) y

no fabricar grandes cantidades de un solo modelo. Se facilita una disminucin del tamao del lote si el nmero de los modelos

de productos aumentan.

Mantener constante la velocidad de proceso de cada pieza.

Minimizar los tiempos de transporte entre los procesos.

La existencia de contenedores y otros elementos en la lnea de produccin, tanto al principio como al final de un proceso, que

servirn para almacenar las piezas y transportarlas desde el final de un proceso hasta el principio de otro y viceversa.

Establecer una ruta de KANBAN que refleje el flujo de materiales, es decir, designar lugares para que no haya confusin en el

manejo de materiales. Esta confusin debe hacerse obvia cuando el material est fuera de su lugar.

Tener buena comunicacin, desde el departamento de ventas hasta produccin, especialmente para aquellos artculos cclicos a

temporada que requieren mucha produccin, de modo que se avise con bastante anticipo.

Comprender, tanto el personal encargado de produccin, control de produccin como el de compras; cmo este sistema va a

facilitar su trabajo y mejorar su eficiencia mediante la reduccin de una supervisin directa.

El sistema KANBAN deber ser actualizado y mejorado constantemente.

Tener en cuenta que el sistema KANBAN slo puede aplicarse en fbricas que impliquen PRODUCCIN CONTNUA.

5 IMPLEMENTACIN DE KANBAN

La Tcnica KANBAN se implementa en 4 fases:

5.1 Fase 1: Entrenamiento de personal

Es necesario entrenar a todo el personal en los principios de Kanban, y los beneficios de usarlo. Las caractersticas de este

Sistema de Produccin requieren de trabajadores multifuncionales con capacidades para trabajar en equipo y fuertemente

identificados con la empresa de tal forma que colaboren para su mejora. La reduccin de inventario al mnimo supone trabajar

bajo una mayor presin, con tiempos ms ajustados y con mayor perfeccin.

Planificacin y Control de la Produccin 2, Ing. Alex D. Choque Flores

Ingeniera de Sistemas FCyT UMSS

7

En la seleccin de trabajadores (generalmente Jefes de operaciones, Gestin de pedidos, Personal de Mantenimiento, es decir,

primero los que no son de la fbrica en s) cobra principal importancia la capacidad de estos para integrarse en la dinmica ms

que la formacin, que en muchos casos es proporcionada por la propia empresa. El nmero de categoras laborales en las

empresas orientales es considerablemente menor, y las diferencias salariales son menos importantes que en empresas

occidentales, estando basadas ms en la antigedad que en la formacin o la categora del trabajador. Cada gran empresa posee

un propio sindicato, lo que facilita los acuerdos con los trabajadores. La comunicacin vertical es ms sencilla puesto que en los

organigramas existen menos niveles y los propios directivos estn ms acostumbrados a pisar las plantas de trabajo.

Finalmente, es destacable la rotacin de ingenieros, directivos y personal clave por diferentes departamentos o plantas con el fin

de intercambiar mejoras y fomentar la polivalencia de los empleados.

Sin embargo, aspectos como la presin ejercida por el trabajo en equipo sobre el trabajador, el uso de bolsas de empleados

temporales que carecen de seguridad laboral, la esclavitud derivada de la escasa diversificacin sindical, la discriminacin

hacia las mujeres o los problemas raciales en fbricas Japonesas, han sido presentados como elementos centrales del debate sobre

la conveniencia del sistema japons de gestin laboral.

5.2 Fase 2: Identificacin e implementacin en componentes problemas.

Las plantas japonesas establecidas en occidente han sido vistas como los embajadores de la produccin JIT que han probado la

adaptabilidad del sistema a occidente. Los xitos de plantas tales como Nummi en los Estados Unidos, establecida

conjuntamente por Toyota y General Motors pero fundamentalmente bajo control japons, son utilizados como ejemplos en

contra de aquellos que alegan la existencia de fuertes barreras culturales a la implementacin de JIT fuera de Japn. Aunque es

claro que los sistemas JIT implantados por empresas japonesas en occidente han rendido importantes resultados, en general, estas

no han alcanzado los mismos niveles que sus filiales en Japn. A pesar de xitos como el de Nummi, parecen existir barreras que

impiden igualar el nivel de implantacin y los resultados obtenidos en Japn. Es ms, la apertura de Nummi, por ejemplo, parece

haber estado rodeada de circunstancias especiales que podran haber generado un entorno ptimo para la adaptacin de JIT. La

especial atencin por parte del sector automovilstico e instituciones hacia esta experiencia piloto, la existencia de una mano de

obra escarmentada por previas experiencias con General Motors o la crisis en la industria automovilstica americana en los 80,

son caractersticas que podran haber fomentado una atmsfera de cooperacin de todas las partes implicadas. De hecho, una vez

pasado el inicial protagonismo, se coment de algunos problemas laborales surgidos en la planta. Aunque especial atencin ha

sido puesta en el sector automovilstico y en la experiencia americana, la presencia Japonesa en el exterior cubre otras muchas

industrias y se extiende por todo el mundo.

Es difcil encontrar en la literatura ejemplos de plantas funcionando igual que en Japn. Dado que se cuenta con la experiencia de

directivos formados en plantas similares de este pas, parece no haber problema en cuanto a la implantacin de tcnicas

productivas. Las principales diferencias se encuentran en el rea de recursos humanos y relaciones con proveedores.

De esto se que concluye, que lo ms adecuado en la Implementacin de KANBAN es empezar por aquellas zonas con ms

problemas, para facilitar su manufactura y para resaltar los problemas escondidos. El entrenamiento con el personal contina en

la Lnea de Produccin.

5.3 Fase 3: Implementar KANBAN en los dems componentes (el resto)

Se considera que las diferencias en la gestin de recursos humanos entre plantas japonesas dentro y fuera de Japn dependen

fundamentalmente de dos factores: el tamao de la compaa y el tipo de trabajador. Las empresas pequeas suelen adaptarse a

los modelos laborales locales mientras que las grandes introducen prcticas de bajo coste, tales como trabajo en equipos,

empleados polivalentes o formacin interna, mientras que reservan aquellas de alto coste, como la seguridad laboral o el empleo

para toda la vida, para sus plantas en Japn y sus empleados japoneses destinados en el exterior.

Las diferencias sectoriales han sido tambin subrayadas en algunos trabajos. Por ejemplo, se destaca que, mientras en la industria

del automvil se ha intentado adaptar en mayor o menor medida prcticas japonesas, el sector de componentes y productos

electrnicos se ha limitado a aceptar las prcticas laborales locales.

Planificacin y Control de la Produccin 2, Ing. Alex D. Choque Flores

Ingeniera de Sistemas FCyT UMSS

8

Una de las principales barreras encontradas no es precisamente la actitud de los trabajadores de planta, sino la mentalidad,

formacin y costumbres de los directivos contratados localmente.

Es por esto, que las grandes empresas estn optando por contratar recin graduados y formarlos temporalmente en Japn, o por

promocionar a trabajadores de planta. La negociacin con los sindicatos es un paso fundamental para la introduccin de nuevas

prcticas laborales y es, en muchas ocasiones, la principal barrera.

Muchas plantas japonesas han intentado evitar la presencia de sindicatos eligiendo aquellas localizaciones donde esto era posible

y otras, normalmente de gran tamao, han logrado establecer acuerdos.

Los principales problemas tienen lugar en los pases ms desarrollados, donde los sindicatos han adquirido mayor poder e

importancia. En pases en vas de industrializacin es frecuente la concesin de derechos y privilegios a plantas japonesas que les

permiten evitar presencia sindical.

Desde una perspectiva ms sociolgica, la mentalidad de los trabajadores japoneses y la particular cultura japonesa "wa"

(armona) basada en la cooperacin, trabajo en equipo y respeto a la antigedad, ha sido considerada por algunos autores un

factor fundamental para el xito de JIT.

Segn ellos, no solo basta con una transformacin organizativa, sino que tambin es necesario un cambio cultural importante.

La existencia de este tipo de cultura permite que se tomen en cuenta todas las opiniones de todos los operadores; ya que ellos son

los que mejor conocen el sistema. Es importante informarles cuando se va a estar trabajando en su rea.

5.4 Fase 4: Revisin del sistema KANBAN

Adems de los niveles de inventario y los tiempos de pedido entre un proceso y otro. Es importante tomar en cuenta las

siguientes recomendaciones para el funcionamiento correcto de KANBAN:

Ningn trabajo debe ser hecho fuera de secuencia.

Si se encuentra algn problema, notificar al supervisor inmediatamente.

6 REGLAS DE KANBAN

Regla 1: No se debe mandar material defectuoso a los procesos subsiguientes

El procesamiento de materiales defectuosos implica costos tales como inversin en materiales, equipo y mano de obra que no va

a poder ser vendida. Este es el mayor desperdicio de todos. Si se encuentra un defecto, se deben tomar medidas antes que todo,

para prevenir que este NO VUELVA A OCURRIR.

Observaciones:

El proceso que ha producido un producto defectuoso, lo puede descubrir inmediatamente.

El problema descubierto se debe divulgar a todo el personal implicado, no se debe permitir la recurrencia.

Regla 2: Los procesos subsiguientes requerirn slo lo que es necesario

El proceso subsiguiente pedir solamente el material que necesita al proceso anterior, en la cantidad necesaria y en el

momento adecuado. Se crea una prdida si el proceso anterior abastece de partes y materiales al proceso subsiguiente en el

momento que ste no los necesita o en una cantidad mayor a la que necesita. La prdida puede ser muy variada, incluyendo la

prdida por el exceso de tiempo extra, prdida en el exceso de inventario, y prdida en la inversin de nuevos proyectos sin saber

que la existente cuenta con la capacidad suficiente. La peor prdida ocurre cuando los procesos no pueden producir lo que

realmente es necesario, cuando stos estn produciendo lo que no es necesario.

Planificacin y Control de la Produccin 2, Ing. Alex D. Choque Flores

Ingeniera de Sistemas FCyT UMSS

9

Para eliminar este tipo de errores se usa esta segunda regla.

No se trata de abastecer a los procesos subsiguientes sino pedir, los procesos subsiguientes, a los procesos anteriores la

cantidad necesaria en el momento adecuado. La decisin la toma el proceso subsiguiente.

Cmo asegurarse que los procesos subsiguientes no requerirn arbitrariamente del proceso anterior?

- No se debe requerir material sin una tarjeta KANBAN.

- Los artculos que sean requeridos no deben exceder el nmero de KANBAN admitidos.

Regla 3: Procesar solamente la cantidad exacta requerida por el proceso subsiguiente

El cumplimiento de esta regla implica alcanzar el objetivo de reducir al mnimo los inventarios. No enviar contenedores de

materiales sin una tarjeta KANBAN.

Regla 4: Balancear la produccin

Con el fin de producir solamente la cantidad necesaria requerida por los procesos subsiguientes, se hace necesario para todos

estos procesos hacer un mantenimiento tanto de las maquinarias como del personal. Por ejemplo, si el proceso subsiguiente pide

material de manera incontinua con respecto al tiempo y a la cantidad, el proceso anterior requerir personal y mquinas en

exceso para satisfacer esa necesidad. Por eso se hizo esta regla.

Regla 5: Tener en cuenta que KANBAN es un medio para evitar especulaciones

La nica informacin que deben tomar en cuenta los procesos y la nica orden que deben cumplir para llevar a cabo su trabajo es

KANBAN. No se debe especular sobre si el proceso subsiguiente va a necesitar ms material, y tampoco el proceso subsiguiente

debe preguntarle o exigirle al proceso anterior si podra empezar el siguiente lote un poco ms temprano. Ninguno de los dos

debe mandar informacin al otro, solamente la que est contenida en KANBAN.

Regla 6: Estabilizar y racionalizar el proceso

El trabajo defectuoso existe si el trabajo no se realiza en base a un estndar y a un procedimiento racionalizado; si esto no es

tomado en cuenta seguirn existiendo partes defectuosas.

7 VENTAJAS DE KANBAN

Las ventajas ms notorias se muestran en el siguiente cuadro comparativo:

Empresas que usan KANBAN Empresas que no usan KANBAN

Centradas en las satisfaccin del consumidor Centradas en los beneficios

Del mercado hacia adentro (satisfacer la demanda) Del producto hacia fuera (crear demanda)

Paciencia Impaciencia

Mayor trabajo en equipo Poco trabajo en equipo

Adquiere certificacin QS-900 (creada por General

Motors, DaimlerChrysler y Ford)

Sin certificacin QS-900

La alta direccin contacta con la fbrica y con los

clientes

La alta direccin est distante de la fbrica o de los

clientes

Homogeneidad Diversidad

Los problemas son tesoros Los problemas son signos de debilidad

Tcnicas de comunicacin visual (ms rpida) Tcnicas de comunicacin verbal (toma ms tiempo)

La estandarizacin es esencial La estandarizacin es una limitacin

El enfoque es claro para todos Todo es importante

Se sigue una direccin de arriba hacia abajo Resistencia a una direccin de arriba hacia abajo

Anticipacin al cambio tanto en elaboracin de tipos de

roductos como en la cantidad de los mismos

Ser vctimas de un cambio

Planificacin y Control de la Produccin 2, Ing. Alex D. Choque Flores

Ingeniera de Sistemas FCyT UMSS

10

8 DESVENTAJAS DE KANBAN

Un plazo de abastecimiento demasiado grande excluye la eleccin del mtodo Kanban. Pues tendra muy desocupados

a los trabajadores.

El sistema no tiene ninguna anticipacin en caso de fluctuaciones muy grandes e imprevisibles en la demanda. Puede

anticiparse a ellas pero no solucionarlas.

Es difcil de imponerles este mtodo a los proveedores.

Las aplicaciones son limitadas (solamente para una produccin continua o repetitiva). El mtodo KANBAN es

aplicable a producciones de tipo "masa" para las cuales el nmero de referencias no es muy elevado, y la peticin es

regular o a reducidas variaciones.

Reducir el nmero de Kanban sin aportar de mejoramientos radicales al sistema de produccin, arrastrar retrasos de

entrega y de espera entre operaciones y en consecuencia, prdidas importantes.

No ha tenido el xito ni ha llegado al ptimo funcionamiento cuando ha sido implementado en organizaciones

occidentales. Uno de las principales causas de ello, las enormes diferencias culturales.

9 CONCLUSIN

Por todo lo que se vio anteriormente, se pone en evidencia los principios de base de un ciclo kanban. La ventaja de tal Tcnica

est en ser auto mejorado, KANBAN asegura la entrega de un buen elemento en el momento necesario, en un buen lugar y en

una cantidad correcta, y el hecho de que ayuda particularmente a:

- Organizar la produccin (clarificando en qu cantidad un elemento especfico debe ser producido y transportado).

- Controlar la utilizacin de la mano de obra.

- Controlar el emplazamiento de materiales

- Adaptarse a las diferentes variaciones de la produccin (produccin, no demanda)

- Identificar las zonas susceptibles de mejora.

Aunque KANBAN es una solucin para muchos problemas, su implementacin no es tan sencilla; no se aplica aisladamente sino

acompaada de otros sistemas (otras tcnicas, otras estrategias). Si se cree que solamente KANBAN solucionar los problemas,

es seguro que KANBAN no va a funcionar. No creer en este sistema como un milagro automtico.

Esperamos, segn las ventajas que se acaba de promulgar en este proyecto, y que no son por otra parte las nicas admitidas, que se

pueda lograr nuestro fin de haber dado a conocer la utilidad de Kanban tanto al nivel productivo como al de la fiabilidad de los plazos.

[por Zajid Vivar Vliz, http://www.monografias.com/trabajos37/kanban/kanban2.shtml]

Anda mungkin juga menyukai

- Sistemas de Manufactura EA Semana 5Dokumen7 halamanSistemas de Manufactura EA Semana 5Ivan SubiasBelum ada peringkat

- Metodos Industriales para Medir La ProductividadDokumen23 halamanMetodos Industriales para Medir La Productividaddulcecuevasalmanza50% (4)

- Puntos Extra 2 Autocalificable - Revisión Del IntentoDokumen3 halamanPuntos Extra 2 Autocalificable - Revisión Del Intentofzucso00175% (8)

- Guía Académica Nivelación ManufacturaDokumen11 halamanGuía Académica Nivelación ManufacturaAlan Caballero100% (1)

- Io Primer Parcial Segunda VueltaDokumen3 halamanIo Primer Parcial Segunda Vueltamaria barrios100% (4)

- Examen Primer Parcial (Segunda Vuelta) - Revisión Del IntentoDokumen2 halamanExamen Primer Parcial (Segunda Vuelta) - Revisión Del IntentoJazmín Flores67% (3)

- Logistica Pregunta 2Dokumen4 halamanLogistica Pregunta 2CarlosMacasBelum ada peringkat

- Puntos Extra 3 AutocalificableDokumen3 halamanPuntos Extra 3 AutocalificableLopez CruzBelum ada peringkat

- Examen Cuarto Parcial (Segunda Vuelta) - Revisión Del Intento Administracion de ProcesosDokumen1 halamanExamen Cuarto Parcial (Segunda Vuelta) - Revisión Del Intento Administracion de ProcesosBeto batres0% (3)

- Riesgos de Utilizar Un TerceroDokumen6 halamanRiesgos de Utilizar Un Terceroingandres84Belum ada peringkat

- OC Logística Semana 1Dokumen18 halamanOC Logística Semana 1Leoncio Mejía Mejía100% (1)

- Puntos Extra 5 AutocalificableDokumen2 halamanPuntos Extra 5 AutocalificableLopez Cruz100% (1)

- Autocalificables Semana 4 Ingenieria de MetodosDokumen4 halamanAutocalificables Semana 4 Ingenieria de MetodosDavid Cruz100% (9)

- Modalidad de Exámenes - Semana 1 - Revisión Del IntentoDokumen2 halamanModalidad de Exámenes - Semana 1 - Revisión Del IntentoJulio Hernandez Robles67% (3)

- Ingenieria de Sistemas Semana 3 280321Dokumen7 halamanIngenieria de Sistemas Semana 3 280321Yobana Romero67% (3)

- Modalidad de Exámenes - Semana 2 - Revisión Del IntentoDokumen3 halamanModalidad de Exámenes - Semana 2 - Revisión Del IntentoJMiguel Cayotopa Ipanaque100% (1)

- Planeación y Control de La Calidad - EA - 1 - PDokumen5 halamanPlaneación y Control de La Calidad - EA - 1 - PYessica Manzo Gallardo100% (5)

- Investigación de Operaciones AUTOCALIFABLE 4Dokumen4 halamanInvestigación de Operaciones AUTOCALIFABLE 4Yobana Romero100% (1)

- Examen Semana 2Dokumen3 halamanExamen Semana 2Raul GamezBelum ada peringkat

- Planeacion y Control de La Producción Puntos Extras 1Dokumen3 halamanPlaneacion y Control de La Producción Puntos Extras 1Rafael VazquezBelum ada peringkat

- Open Class 1 Mercados Globales - Mar 2019Dokumen24 halamanOpen Class 1 Mercados Globales - Mar 2019milton montalvoBelum ada peringkat

- Unidad II. - Medicion de La ProductividadDokumen14 halamanUnidad II. - Medicion de La ProductividadGuillermo Antonio Villanueva SanchezBelum ada peringkat

- Puntos Extra 5 Autocalificable - Revisión Del Intento-Investigacion de Operaciones PDFDokumen4 halamanPuntos Extra 5 Autocalificable - Revisión Del Intento-Investigacion de Operaciones PDFaliZoOn black100% (7)

- Sistema de Organización Del Trabajo Japonés JWO y Sistema SMEDDokumen3 halamanSistema de Organización Del Trabajo Japonés JWO y Sistema SMEDIsiis PonceBelum ada peringkat

- Tercer Parcial - Primera VueltaDokumen4 halamanTercer Parcial - Primera VueltaSIE Solutions0% (2)

- Guia Semana 5Dokumen6 halamanGuia Semana 5Peter Guerrero100% (1)

- Sistemas de Informacion en La Empresa - Semana - 3 - PFDokumen9 halamanSistemas de Informacion en La Empresa - Semana - 3 - PFBruno Giordanino Blanc100% (3)

- Puntos Extra 1 Autocalificable - Revisión Del IntentoDokumen2 halamanPuntos Extra 1 Autocalificable - Revisión Del IntentoJulio Hernandez Robles100% (1)

- Planeación y Control de La Calidad Semana 2Dokumen3 halamanPlaneación y Control de La Calidad Semana 2maria barrios100% (3)

- Técnicas e Instrumentos de Medición de La Productividad y La CalidadDokumen5 halamanTécnicas e Instrumentos de Medición de La Productividad y La CalidadGina Anguiano50% (2)

- Procesos Industriales - Punto Extra 3Dokumen5 halamanProcesos Industriales - Punto Extra 3Stephany Briones100% (1)

- Examen Primer Parcial LogisticaDokumen5 halamanExamen Primer Parcial LogisticaYobana Romero100% (4)

- Ingenieria Por Metodos Semana 3Dokumen6 halamanIngenieria Por Metodos Semana 3danilo acostaBelum ada peringkat

- Puntos Extra 1 Autocalificable - Revisión Del IntentoDokumen3 halamanPuntos Extra 1 Autocalificable - Revisión Del Intentofzucso001100% (10)

- Administración de Procesos - Semana 2Dokumen2 halamanAdministración de Procesos - Semana 2Alberto LedezmaBelum ada peringkat

- Planeación y Control de La Calidad Semana 3-4Dokumen4 halamanPlaneación y Control de La Calidad Semana 3-4estramilsolutionBelum ada peringkat

- Casa Del Sistema de Producción ToyotaDokumen2 halamanCasa Del Sistema de Producción Toyotaeloyzea100% (2)

- Io Segundo Parcial Segunda VueltaDokumen3 halamanIo Segundo Parcial Segunda Vueltamaria barrios80% (5)

- Gestión de Calidad Exam 3Dokumen2 halamanGestión de Calidad Exam 3Daniel Andrade50% (4)

- Resumen Cap 14Dokumen9 halamanResumen Cap 14Miguel Daza50% (2)

- Calculo Diferencial Puntos Extra 1Dokumen4 halamanCalculo Diferencial Puntos Extra 1mate6dany100% (2)

- PLANEACION Y CONTROL DE LA CALIDAD - Modalidad de Exámenes - Semana 3 y 4Dokumen4 halamanPLANEACION Y CONTROL DE LA CALIDAD - Modalidad de Exámenes - Semana 3 y 4González Medina Jesús100% (10)

- Puntos Extra 2 Autocalificable Higiene y SeguridadDokumen2 halamanPuntos Extra 2 Autocalificable Higiene y SeguridadDani Gonzalez100% (5)

- Planeación y Control de La ProducciónDokumen6 halamanPlaneación y Control de La ProducciónRicauter Del Castillo100% (1)

- Semana 1Dokumen3 halamanSemana 1maria barrios88% (8)

- Administración de Procesos GUIA SEMANA 2Dokumen3 halamanAdministración de Procesos GUIA SEMANA 2Alexandro León38% (13)

- Mercados Globales y Finanzas Personales - Autocalificable3Dokumen5 halamanMercados Globales y Finanzas Personales - Autocalificable3Rubi Monasterio100% (1)

- Función de Pérdida de Taguchi - Trabajo Individual 1Dokumen4 halamanFunción de Pérdida de Taguchi - Trabajo Individual 1Fabiola VerasBelum ada peringkat

- Autocalificables Ingeneria de Metodossemana 1Dokumen3 halamanAutocalificables Ingeneria de Metodossemana 1David Cruz100% (4)

- Una Desventaja de Las Cartas de Control TradicionalesDokumen2 halamanUna Desventaja de Las Cartas de Control TradicionalesPao Delgado100% (4)

- Planeacion y Control de La Produccion Semana 6Dokumen4 halamanPlaneacion y Control de La Produccion Semana 6Laura Ramírez100% (2)

- Ingeniería de Métodos Examen s1Dokumen3 halamanIngeniería de Métodos Examen s1Anderson Camasca100% (5)

- Planeación y Control de La Producción - Semana 2Dokumen3 halamanPlaneación y Control de La Producción - Semana 2Rafael VazquezBelum ada peringkat

- Puntos Extra 5 Autocalificable - Revisión Del IntentoDokumen2 halamanPuntos Extra 5 Autocalificable - Revisión Del IntentoJosé Antonio Betancourt100% (8)

- Planeacion y Control de La Producción Puntos Extras 3Dokumen2 halamanPlaneacion y Control de La Producción Puntos Extras 3Rafael Vazquez100% (1)

- Principios para Una Buena Programacion yDokumen4 halamanPrincipios para Una Buena Programacion yCristian TobarBelum ada peringkat

- Pasos para La Implementacion Del JitDokumen10 halamanPasos para La Implementacion Del Jitrojas.johana12Belum ada peringkat

- Metodo KanbamDokumen13 halamanMetodo KanbamYancarla BalderramaBelum ada peringkat

- Implementar KANBANDokumen13 halamanImplementar KANBANEnriqueVeBelum ada peringkat

- Elaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109Dari EverandElaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109Penilaian: 3.5 dari 5 bintang3.5/5 (2)

- Separata03 Unidad01 PDFDokumen2 halamanSeparata03 Unidad01 PDFMeyer Castillo Rosales0% (1)

- PDF Doc E001 2220605264736Dokumen1 halamanPDF Doc E001 2220605264736Meyer Castillo RosalesBelum ada peringkat

- Sesion 2 - Principios de AlgoritmosDokumen27 halamanSesion 2 - Principios de AlgoritmosAPPS BLACKBelum ada peringkat

- S03.s3-Funcion BetaDokumen17 halamanS03.s3-Funcion BetaMeyer Castillo RosalesBelum ada peringkat

- Sesion 3 - Principios de Algoritmos PDFDokumen16 halamanSesion 3 - Principios de Algoritmos PDFMeyer Castillo RosalesBelum ada peringkat

- Sesion 1 - Principios de Algoritmos PDFDokumen17 halamanSesion 1 - Principios de Algoritmos PDFMeyer Castillo RosalesBelum ada peringkat

- Informe 3 - Biela PistonDokumen12 halamanInforme 3 - Biela PistonMeyer Castillo Rosales100% (3)

- Lab. #1Dokumen13 halamanLab. #1Meyer Castillo RosalesBelum ada peringkat

- Informe 4 - CigueñalDokumen13 halamanInforme 4 - CigueñalMeyer Castillo Rosales60% (5)

- Informe de NEUMÁTICADokumen11 halamanInforme de NEUMÁTICAMeyer Castillo RosalesBelum ada peringkat

- Guia de Laboratorio 4 EE - Lectura de PlanosDokumen8 halamanGuia de Laboratorio 4 EE - Lectura de PlanosMeyer Castillo RosalesBelum ada peringkat

- ACR, Sobrecalentamiento Del MotorDokumen20 halamanACR, Sobrecalentamiento Del MotorMeyer Castillo Rosales80% (5)

- INFORME 3 Sistema de ArranqueDokumen21 halamanINFORME 3 Sistema de ArranqueMeyer Castillo Rosales79% (14)

- Prueba Granulometrica (NTP 339.128)Dokumen8 halamanPrueba Granulometrica (NTP 339.128)Cristina MartellBelum ada peringkat

- 2do-Examen-Prevencionista-Ssoma-10-Octubre-2021 DesarrolladoDokumen4 halaman2do-Examen-Prevencionista-Ssoma-10-Octubre-2021 DesarrolladoJohnStiverGilUrtechoBelum ada peringkat

- Stronger Kids PipDokumen1 halamanStronger Kids PipjavitapazvuBelum ada peringkat

- Hacia Una Pedagogía Del TextoDokumen8 halamanHacia Una Pedagogía Del TextoDan MaViAlBelum ada peringkat

- 6 Planificacion Tutorias Graduacion Cronograma (Formato6)Dokumen2 halaman6 Planificacion Tutorias Graduacion Cronograma (Formato6)Vill DarBelum ada peringkat

- Informe FQ2 Equipo 2Dokumen13 halamanInforme FQ2 Equipo 2Alberto YescasBelum ada peringkat

- Capitulo II - Riesgo PercibidoDokumen26 halamanCapitulo II - Riesgo PercibidoAnonymous fQ0h9wuyBelum ada peringkat

- Equipos Refrigeracion Comercial EscoFred 2013 PDFDokumen44 halamanEquipos Refrigeracion Comercial EscoFred 2013 PDFvalentinBelum ada peringkat

- Tensión SuperficialDokumen7 halamanTensión SuperficialKarin Johanna ColomboBelum ada peringkat

- PRACTICA No. 5 ELABORACION DE NECTARDokumen12 halamanPRACTICA No. 5 ELABORACION DE NECTARSamuel CasallasBelum ada peringkat

- Conversacion Entre Albert Einstein y Rabindranath Tagore (1a Parte) .Dokumen5 halamanConversacion Entre Albert Einstein y Rabindranath Tagore (1a Parte) .lasmusas2013Belum ada peringkat

- El Agua en CanariasDokumen9 halamanEl Agua en CanariasVeronica PradaBelum ada peringkat

- Visualización Del Proyecto ExposicionDokumen11 halamanVisualización Del Proyecto ExposicionIris Martinez100% (1)

- Test Liderazgo - ArquetiposDokumen6 halamanTest Liderazgo - ArquetiposDavid Camilo Ardila BarbosaBelum ada peringkat

- Actividad 10 - Mapa ConceptualDokumen5 halamanActividad 10 - Mapa ConceptualAndrey ForeroBelum ada peringkat

- Pets Procedimiento de Medidas de SeguridadDokumen2 halamanPets Procedimiento de Medidas de SeguridadwilianBelum ada peringkat

- Para Medir El TiempoDokumen6 halamanPara Medir El TiempoAzy G. GarciaBelum ada peringkat

- Tarea 2Dokumen13 halamanTarea 2DIEGO CABRERABelum ada peringkat

- Sylabus de Tecnologia Del Concreto Avanzado 2017Dokumen4 halamanSylabus de Tecnologia Del Concreto Avanzado 2017Brayam GomezBelum ada peringkat

- A 50 Años Del 68Dokumen71 halamanA 50 Años Del 68Federico EsaprzaBelum ada peringkat

- Patrimonio Cultural Libro de ActasDokumen3 halamanPatrimonio Cultural Libro de ActasMaría IsabelBelum ada peringkat

- Socialización de Lineamientos Redes Sa FinalDokumen4 halamanSocialización de Lineamientos Redes Sa FinalCarolina RamosBelum ada peringkat

- Normas Jurídicas, Sociales y ReligiosasDokumen4 halamanNormas Jurídicas, Sociales y Religiosasvntn 100% (1)

- Ficha 1Dokumen2 halamanFicha 1Javier AlexanderBelum ada peringkat

- Pro Ducci OnDokumen56 halamanPro Ducci OnexergicBelum ada peringkat

- Historia de Los NumerosDokumen4 halamanHistoria de Los NumerosLiliana ValenzuelaBelum ada peringkat

- Como Desarrollar Aplicaciones Web Progresivas Con AngularDokumen53 halamanComo Desarrollar Aplicaciones Web Progresivas Con AngularDigital Harbor BoliviaBelum ada peringkat

- Ficha Ciencia y Tecnologia Quinto y Sexto Grado - Noviembre 2020Dokumen9 halamanFicha Ciencia y Tecnologia Quinto y Sexto Grado - Noviembre 2020Rene Gutierrez ArenasBelum ada peringkat

- Entre Crotos y SabihondosDokumen8 halamanEntre Crotos y SabihondosFenrir RockBelum ada peringkat

- Cronograma de Actividades Desarrolladas 7Dokumen2 halamanCronograma de Actividades Desarrolladas 7Nilda CanazaBelum ada peringkat