Informe Final-Taller I PDF

Diunggah oleh

jaimemolinam0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

59 tayangan17 halamanJudul Asli

Informe Final-Taller I .pdf

Hak Cipta

© © All Rights Reserved

Format Tersedia

PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

59 tayangan17 halamanInforme Final-Taller I PDF

Diunggah oleh

jaimemolinamHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 17

Informe Final: Taller Ingeniera Qumica I

Aumento de capacidad en proceso de

molienda y flotacin

Minera San Pedro

Integrantes: Andrea Barrera

Jaime Molina

lvaro Opazo

Aumento de capacidad en proceso de molienda y flotacin

Pgina 2

ndice general

Resumen Ejecutivo ..... 3

1. Descripcin de la empresa....... 4

2. Descripcin del problema.... 6

3. Operacin de la planta..... 7

4. Soluciones factibles

4.1. Solucin factible para la etapa de molienda......... 8

4.2. Solucin factible para la etapa de flotacin...... 10

5. Conclusiones........ 15

6. Referencias........... 16

7. Anexos.......... 17

Aumento de capacidad en proceso de molienda y flotacin

Pgina 3

RESUMEN EJECUTIVO

En el desarrollo del presente informe detallar la problemtica a solucionar en la Minera

San Pedro, ubicada en la comuna de Til-Til, considerada dentro de la pequea y mediana

minera, con inicio de actividades en 1978 con operaciones a rajo abierto y subterrneo.

El problema planteado es aumentar la capacidad de molienda y procesos de concentracin

de minerales de cobre, oro y plata como la flotacin, para as aprovechar de mejor manera

la capacidad de los equipos disponibles en la etapa de chancado.

De este modo, el objetivo se centra principalmente en cotizar equipos de acuerdo a las

condiciones de operacin requeridas para los minerales tratados y as cumplir el propsito

de aumentar la capacidad para la etapa de flotacin convencional desde un flujo actual de

5.000 [ton/mes] a 30.000 [ton/mes] generando 900 [ton/mes] de concentrado de minerales

metlicos, con un contenido de cobre de aproximadamente 28%, adems de otros metales

como oro y plata.

Como solucin al problema se plantea que al aumentar la capacidad de los procesos

anteriormente mencionados, se debern agregar, adems de los equipos principales, equipos

complementarios como por ejemplo bombas y ciclones, ya que se desea aumentar la

capacidad de la molienda hmeda, y por lo tanto el consumo de agua aumenta, como

tambin aumentar el flujo saliente de la flotacin.

Segn las nuevas condiciones de operacin se debe incorporar un molino de bolas de

2700x4000 [mm]. Como se trata del mismo mineral, entonces las condiciones tcnicas del

equipo nuevo sern idnticas.

Respecto a la etapa de flotacin, bajo el estudio de diversos factores como tiempo de

flotacin, molienda y porcentaje de slidos se deduce que las celdas ms apropiadas

corresponden a las de columnas, y entre sus ventajas cabe sealar; un menor espacio de

instalacin, instalacin elctrica ms sencilla, menor costo de instalacin, operacin y

mantenimiento, obtencin de leyes ms elevadas de cobre (2 a 4%) y mayor recuperacin;

2 a 3% adicional con respecto a celdas convencionales. Sin embargo, al considerar los

equipos disponibles en la Minera San Pedro; celdas de flotacin convencionales y con el

fin de reducir los costos de inversin y evitar capacitaciones extras a los operarios es ms

viable continuar con celdas convencionales, y que de acuerdo a los requerimientos para el

aumento de capacidad, se deben incorporar 4 celdas de flotacin convencionales de 300

[pies

3

]. Por lo cual, se elige el Modelo 120 de Celdas Wemco de dimensiones 120x90x53

en pulgadas.

Aumento de capacidad en proceso de molienda y flotacin

Pgina 4

1. DESCRIPCIN DE LA EMPRESA

La Minera San Pedro tiene como principal producto el concentrado de metales (cobre, oro y

plata) por flotacin, que considera seis etapas principales: Chancado primario, secundario y

terciario con Acopio de mineral, molienda hmeda, acondicionamiento y concentracin en

celdas para finalmente llegar al filtrado y secado de concentrado.

Con respecto al tamao de mercado, la produccin ser vendida a la Empresa Nacional de

Minera, ENAMI u otros compradores.

Esta minera opera con instalacin de beneficio de minerales metlicos mediante flotacin

convencional llamada Planta Polcura con un flujo dado por 5.000 [ton/mes]. El objetivo del

proyecto es el aumento de capacidad de esta Planta a 30.000 [ton/mes] para producir

aproximadamente 900 [ton/mes] de concentrado de minerales metlicos, con un contenido

de cobre de aproximadamente 28%, adems de otros metales como oro y plata

La MSP tiene como misin proporcionar productos en el rea de minera y actividades

relacionadas, fomentando la pequea y mediana minera.

La visin de MSP, es ser una empresa minera, consolidando su crecimiento de acuerdo a la

capacidad de produccin de minerales, sin descuidar el impacto econmico y social en toda

la comunidad.

A grandes rasgos el proceso de concentracin de minerales consta de los siguientes

procesos, en donde se especifica el tratamiento que la MSP le da a los minerales. En estos

proceso se debern incluir equipos principales o bien, complementarios para el aumento de

capacidad, como por ejemplo bombas.

Molienda, aqu se incorporan los reactivos de flotacin que cumplen diferentes funciones:

Espumante: reactivo que se agrega a la pulpa de mineral en el proceso de flotacin, con el

objeto de producir burbujas que permitan captar las partculas de minerales sulfurados. .

Colectores: reactivos que se aaden a la pulpa de mineral y que tienen por objeto recubrir

las partculas de minerales sulfurados y provocar una separacin del agua (accin

hidrofbica) y una adherencia a las burbujas de aire, lo cual permite finalmente colectarlas

en forma selectiva en la parte superficial de las celdas que contienen la pulpa.

Depresantes: reactivo que se incorporan a la pulpa y evitan que minerales sulfurados no

deseados como la pirita, sean colectados en el proceso de flotacin.

Acondicionadores de pH: en el caso de la Planta Polcura Integrada se utiliza una lechada

de cal para estabilizar la alcalinidad de la mezcla en un valor de pH requerido.

Aumento de capacidad en proceso de molienda y flotacin

Pgina 5

Flotacin, es un proceso fsico-qumico que permite la separacin selectiva de minerales

metlicos y aumenta la concentracin del mineral de alimentacin en ms de 20 veces.

En las celdas de flotacin estanques donde la pulpa de mineral reacciona con distintos

reactivos se generan burbujas a las que se adhieren selectivamente los minerales

metlicos, siendo stos arrastrados a la superficie de las celdas. El material arrastrado a la

superficie de las celdas, con alto contenido de minerales metlicos, corresponde al

concentrado de minerales.

Filtrado y concentrado, la pulpa del concentrado obtenida de celdas de flotacin es tratada

en un espesador con el objeto de reducir el contenido de agua hasta aproximadamente un 50

% de agua en la pulpa.

Luego, una bomba de desplazamiento positivo, enva la pulpa de concentrado desde el

espesador al equipo de filtracin (filtro de prensa). Este equipo extrae el exceso de agua,

reduciendo la humedad del concentrado a aproximadamente un 15%.

Finalmente se realiza un secado natural en base al sol en una cancha de acopio de concreto,

lo que lleva la humedad del concentrado bajo el 10%; porcentaje apto para el despacho a

fundicin y/o exportacin.

El concentrado de metales obtenido es enviado en camin a la fundicin, lugar donde se

que determinan las condiciones de los concentrados para ser enviados al mercado.

El relave, ganga o descarte del proceso es el segundo flujo de salida de la planta de

flotacin. La descarga del relave en forma de pulpa, con un 30% de slidos, est formada

por el mineral desprovisto de la mayor parte de los sulfuros metlicos que quedaron en el

concentrado y su constitucin vara de acuerdo al mineral de alimentacin. Bsicamente el

relave es roca muy finamente dividida suspendida en agua.

La pulpa de relave es descargada desde las celdas y conducida por gravedad a travs de un

canal hasta el embalse de relaves donde es descargada al costado interior del muro, que est

revestido con polietileno de alta densidad, HDPE, de 2 [mm].

Con respecto a los servicios, agua y energa, la Planta Polcura Integrada est conectada a la

red troncal de Chilectra, donde cuenta con cinco subestaciones (SSEE). Las dos SSEE ms

importantes son la de la planta de chancado (500 KVA) y la de la planta de

molienda/flotacin (500 KVA).

En relacin con el abastecimiento de agua para el proceso, la Planta Polcura Integrada tiene

un contrato vigente de suministro de hasta 700 ton/da de aguas tratadas (ex aguas

servidas del pueblo de Til Til) con la Empresa Aguas Andinas S.A. Para emplear esta agua

Aumento de capacidad en proceso de molienda y flotacin

Pgina 6

tratada en el proceso de Minera San Pedro Ltda. Se efectuaron, en conjunto con Aguas

Andinas S.A., los ensayos necesarios para validar esta aplicacin.

Adems, Minera San Pedro Ltda. Es propietaria de derechos consuntivos, inscritos, para

extraer 14,67 [L/s] del acufero Estero de Til Til. Para ello ha construido 3 pozos profundos

que se encuentran actualmente operativos.

Cabe sealar que se tiene avanzadas conversaciones con Aguas Andinas S.A. De tal

manera que esa empresa use el agua fresca de los pozos de Minera San Pedro Ltda. Para el

abastecimiento del agua potable y se use exclusivamente el agua tratada ex aguas servidas

del pueblo para el proceso minero.

2. DESCRIPCIN DEL PROBLEMA

La Planta Polcura Integrada cuenta con una instalacin de chancado comprada a

CODELCO, la cual procesa 80 [ton/hora] de mineral. Por otra parte, las etapas de

molienda y flotacin poseen una capacidad de procesamiento mucho ms baja. En la

situacin actual, la instalacin de chancado solo opera 2 [h] diarias, es por esto que se

pretende aumentar la capacidad de procesamiento de molienda y flotacin, a fin de obtener

una capacidad de procesamiento de mineral de 1000 [ton/da].

Especficamente, para aumentar la capacidad de proceso a 1.000 [ton/da] se requiere

cotizar equipos para realizar molienda fina y celdas de flotacin, de acuerdo al mineral a

procesar y al tamao necesario para llegar a la capacidad del proceso.

Al aumentar la capacidad del proceso se necesitarn aadir otros equipos, adicionales a los

de flotacin y molienda, como por ejemplo bombas y cicln, pues al aumentar la capacidad

de flotacin, tambin se debe aumentar la capacidad del equipo anterior.

Conforme a lo descrito anteriormente, la minera cuenta con 2 lneas de molienda y 1 de

molienda y flotacin, cada una de estas cuentan con equipos como se detalla a

continuacin:

Lnea Molienda y flotacin N 1

- Unidad Vibratoria

- Correa Alimentacin Molino

- Molino Dim 1830 x 3000

- Bomba Galigher 3 x 4

- Cicln Clasificador

- 10 Celda Rougher N 1 60 pies

3

, cada una

- Celda Scavenger 60 pies

3

Aumento de capacidad en proceso de molienda y flotacin

Pgina 7

- Celda Cleaner 60 pies

3

Lnea Molienda N2

- Unidad Vibratoria

- Molino de dimensiones 1830 x 3000

- Bomba Warman

- Cicln Clasificador

Lnea Molienda N3

- Molino de dimensiones 1500 x 3000

- Bomba Warman

- Cicln Clasificador

Los equipos se hallan descritos en el PFD, donde se muestran las etapas de chancado,

molienda, ciclones y su posterior concentracin en las celdas (ver Anexo A).

Por lo que la problemtica a resolver se centra en el tamao de los equipos necesarios y

dnde instalarlos, ya que ser conveniente utilizar equipos similares a los ya instalados.

3. OPERACIN DE LA PLANTA

El proceso de concentracin por flotacin considera seis etapas principales:

- Chancado Primario

- Chancado Secundario

- Chancado Terciario con Acopio de mineral

- Molienda Hmeda

- Acondicionamiento y Concentracin en Celdas

- Filtrado y Secado de concentrado

- Relave o cola de flotacin

Como se ha mencionado en etapas anteriores, el problema a tratar se centra en aumentar la

capacidad de concentracin de la minera, interviniendo especficamente en los procesos de

molienda hmeda y celdas de flotacin. El proceso consiste a grandes rasgos en reduccin

de tamao, chancado y molienda para la liberacin de partculas y luego separacin

mediante flotacin. Estas etapas se llevan a cabo a temperaturas y presin

atmosfrica ambiente, salvo la ejercida por las lneas de bombeo para transporte y

clasificacin de tamaos de los slidos en las pulpas (slido y agua) efectuadas a presin de

15 [psi].

Las etapas comprendidas se hallan en el PFD, (ver Anexo A).

Aumento de capacidad en proceso de molienda y flotacin

Pgina 8

4. SOLUCIONES FACTIBLES.

Como primera consideracin se debern aadir en determinados procesos de la operacin;

equipos complementarios para el funcionamiento como consecuencia del aumento de

capacidad del proceso, como por ejemplo, equipos que faciliten la alimentacin a la

molienda hmeda, como mayor cantidad de bombas. Y as, el proceso est en condiciones

de incorporar un nuevo molino de bolas y celdas de flotacin.

De acuerdo a la informacin entregada por la minera, se sabe que la produccin actual de

chancado corresponde a 160 [ton/da] de minerales procesados equivalentes a 840 [pie

3

] de

capacidad de flotacin. As se determina que una de las posibles soluciones para aumentar

la capacidad de flotacin de minerales a 1000 [ton/da] es incorporar 4 nuevas celdas de

flotacin tipo Wemco de 300 [pie

3

] cada una, cuya capacidad en esta etapa sube de los 840

[pie

3

] actuales a 1740 [pie

3

], capacidad suficiente para procesar la produccin esperada una

vez que se inicie la operacin de la planta ampliada. Es importante sealar que se considera

una sobreestimacin de el volumen a tratar dado por las celdas nuevas necesarias, es decir,

las 4 celdas nuevas ms el volumen actual representa un volumen de 2040 pies

3

, mientras

que los necesarios para cumplir con el objetivo son 1740 pies

3

, habiendo una de diferencia

que equivale a una celda de 300 pies

3

, por lo que se puede afirmar que se utiliz como

criterio para poder estimar las celdas necesarias, ya que al agregar diversos reactivos

aumenta su volumen como es el caso del espumante. Es por ello que se reduce la capacidad

de almacenar el volumen de la pulpa.

Para aumentar la capacidad de molienda hmeda previa a la etapa de flotacin se instalar

un nuevo molino de bolas DIM de 2700 x 4000 [mm] que se incorpora en la lnea 4.

Cabe destacar que los molinos y celdas de flotacin se escogieron considerando que la

calidad del mineral a tratar no cambia por lo que se consider que los molinos apropiados

seran del mismo tipo de los que ya se utilizan, es por esta razn que se mencion

anteriormente que el problema a solucionar se reduce a determinar el tamao de los equipos

necesarios.

4.1 . Solucin factible para la etapa de molienda hmeda.

Posterior a la etapa de chanchado, se debe reducir an ms el tamao de partcula para

poder ser tratado mediante flotacin. Dicha etapa intermedia entonces, se denomina

molienda. En este caso se realiza molienda hmeda, es decir, en presencia de agua,

facilitando as el transporte y adicin de reactivos para posterior separacin fsica en las

columnas de flotacin. Algunos beneficios de la molienda hmeda:

Aumento de capacidad en proceso de molienda y flotacin

Pgina 9

Menor consumo energtico.

Elimina problemas ambientales, como el polvo o partculas en suspensin,

Facilita mecanismos de transporte del producto, a partir de bombas y tuberas.

El molino puede tener distintos tipos de medios para realizar la molienda: barras, autgena,

bolas, etc.

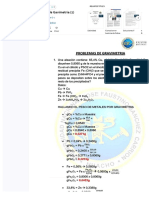

El esquema de los molinos es similar al siguiente:

Figura 1. Partes y esquema de un molino

En funcin de la capacidad de procesamiento que se tiene en la planta minera y el alcance

que se desea obtener, de procesar 1000 [ton/da], se decide adquirir entonces otro molino de

bolas para la etapa de la molienda hmeda. Este tendr dimensiones de 2700 x 4000 [mm]

para obtener la cantidad de mineral procesado esperada, adems de los implementos

correspondientes, como bombas y ciclones.

Este tipo de molinos es un equipo trascendental para el proceso, posterior a la etapa de

chancado. En este caso, se espera un tamao de corte del mineral inferior a 150 micrones.

Mediante los ciclones, las partculas cuyo tamao sea superior, sern devueltas a la entrada

para pasar por el proceso de molienda nuevamente. Para la incorporacin de este nuevo

molino, el consumo de en la etapa de molienda es de aproximadamente 0,9 [m

3

/ton], lo que

implicara un aumento desde 8100 [m

3

/mes] a 27000 [m

3

/mes] de agua. Para esta nueva

adquisicin, el volumen de bolas sera aproximadamente 5 toneladas mensuales.

En cuanto a insumos o servicios, no existe gran problema ya que estos se encuentran

disponibles (agua, bolas de molino, electricidad, personal) para la ampliacin estimada.

Aumento de capacidad en proceso de molienda y flotacin

Pgina 10

4.2 . Solucin factible para la etapa de flotacin

Las celdas de flotacin deben cumplir con las siguientes funciones:

- Mantener en suspensin al interior de la pulpa todas las partculas minerales,

incluyendo las ms grandes y pesadas, evitando la segregacin de los slidos por

tamaos o densidad.

- Proporcionar una buena dispersin de aire en burbujas pequeas al interior de la

pulpa.

- Permitir que todas las partculas de mineral valioso que ingresan a la celda tengan la

misma probabilidad de ser flotadas.

- Permitir el buen control de la altura de pulpa, la altura del lecho de espumas,

aireacin y grado de agitacin.

- Promover las colisiones entre partculas minerales hidrofbicas y las burbujas de

aire, de modo que el conjunto mineral-burbuja tenga baja densidad y pueda elevarse

desde la pulpa hasta la zona de espumas o concentracin.

- Mantener condiciones de poco movimiento en la zona inmediata debajo de la zona

de espuma, para minimizar el ingreso de pulpa en las espumas, evitando que la zona

de espumas se rompa por la turbulencia generada.

- Procurar el transporte eficaz de la pulpa de alimentacin a la celda y permitir una

adecuada evacuacin de los relaves y concentrados.

En la seleccin y diseo de las celdas de flotacin influyen principalmente las siguientes

variables:

La molienda

Los reactivos de flotacin

El tiempo de flotacin

El porcentaje de slidos

Aumento de capacidad en proceso de molienda y flotacin

Pgina 11

1) La molienda.

De acuerdo al tamao de partcula afecta al tiempo de flotacin y a la cantidad de reactivos

que se requiere, debido a la superficie especfica de las partculas, es decir, la interrelacin

que existe entre la masa y la superficie de la partcula. Del mismo modo, la recuperacin

generalmente aumenta a medida que el grado de liberacin incrementa, pero decae cuando

las partculas del mineral valioso son ms pequeas del tamao necesario, es decir, se pasa

a una sobre-molienda.

2) Los reactivos de flotacin.

La cantidad y tipo de reactivos de flotacin utilizados son importantes para seleccionar el

material del cual est fabricada la celda (ejemplo: H

2

SO

4

).

3) El tiempo de flotacin.

Est relacionado al comportamiento cintico del mineral valioso y de la ganga, se denomina

tambin tiempo de residencia, a travs del cual se logra la mxima recuperacin del mineral

valioso. Es propio de cada mineral y vara de una mina a otra.

4) El porcentaje de slidos.

Es el factor con el cual se determina el volumen de pulpa que debe manejarse por cada

tonelada de mineral. Este valor se determina experimentalmente, debido a que unos

minerales se recuperan ms fcilmente a bajos porcentajes de slidos y otros a altos

porcentajes de slidos.

Tipos de celdas de flotacin

Celdas de flotacin mecnica o convencionales

Se caracterizan por tener un agitador mecnico formado por un eje vertical unido a un

impulsor de diseo especial y un difusor, que mantienen la pulpa en suspensin y dispersa

el aire dentro de ella. Segn el mtodo o forma de aireacin, este grupo de celdas se pueden

subdividir en:

- Celdas sub-aireadas o auto-aireadas.

- Celdas de aireacin forzada

Aumento de capacidad en proceso de molienda y flotacin

Pgina 12

Celdas de flotacin columnar.

La pulpa entra a unas 2/3 partes de la zona inferior de la celda y encuentra una corriente de

aire ascendente, el concentrado rebosa por la parte superior, simultneamente un spray de

agua colocado en la parte alta de la celda lava las espumas removiendo la ganga o estril

que se descarga por la parte inferior. El aire a presin es introducido mediante generadores

internos o externos de burbujas y son los inyectores de aire los que reciben mayor atencin.

Se puede afirmar que los generadores de burbujas son el "corazn" de la celda columna.

Se caracterizan por su forma rectangular, cuadrada o cilndrica con bajo dimetro y gran

altura.

Figura 2. Esquema de una celda en columna

En el esquema anterior, se distinguen dos zonas: zona de limpieza y zona de recuperacin o

coleccin.Y en la zona de limpieza a su vez se distinguen otras 3 fases, fase de espuma,

interfaz pulpa-espuma y finalmenete fase pulpa.

Dentro de los conceptos fundamentales est:

- Hold up: se define como el % de volumen en la columna usada por el aire en

cualquier momento, el lmite del hold up es 16%.

- Bias: es la relacin entre el flujo del relave y el flujo de alimentacin

Aumento de capacidad en proceso de molienda y flotacin

Pgina 13

Las variables corresponde a:

- Flujo de alimentacin

- Flujo de aire y agua de lavado

- Nivel de pulpa y espuma

- % de slidos

- Dosificacin de reactivos

- Razn de bias

- Hold up

Ventajas

Menor espacio de instalacin, instalacin elctrica ms sencilla.

Menos costo de instalacin, operacin y mantenimiento

No lleva agitador.

Mejor control del proceso. Fcil automatizacin

Productos obtenidos de mejor calidad: leyes ms elevadas de cobre (2 a 4%) y

mayor recuperacin; 2 a 3% adicional con respecto a celdas convencionales.

Trabaja con bias positivo y menor tiempo de retencin

Beneficios

- La selectividad combinada con el lavado de espuma que remueve la ganga

arrastrada por la pulpa de alimentacin permite obtener una ley de cobre superior.

- La incorporacin del agua de lavado permite a la columna operar con un bias

positivo, asegurando que cualquier partcula de ganga liberada ser reportada a la

cola de la columna.

- La reduccin en costos de operacin con columnas puede atribuirse generalmente a

la carencia de partes mviles. Toda la potencia de agitacin mecnica se elimina.

As como la necesidad de mantenimiento y reemplazo de agitadores y estatores.

- El menor costo de capital del equipo se atribuye a su mejor eficiencia metalrgica y

al hecho que la capacidad de flotacin est en la direccin vertical. Ello se traduce

en un arreglo ms compacto para la planta.

Aumento de capacidad en proceso de molienda y flotacin

Pgina 14

- Las mejoras en control y estabilidad se atribuyen a la simplificacin del circuito.

Ejemplo: un nmero reducido de etapas y la aplicacin de hardware para el control

automtico de procesos considerando el mayor nmero de variables de control

disponibles, en particular para el lavado de espuma.

Siguiendo este anlisis, se deduce que la mejor opcin es invertir en celdas de flotacin

columnares a raz de todas las ventajas y beneficios asociados.

No obstante, segn informacin proporcionada por la Minera San Pedro; la planta

contempla celdas de flotacin convencionales. Es por ello que, para reducir costos de

inversin y evitar capacitaciones extras a los operarios es ms viable continuar con el

sistema operativo actual, es decir, trabajando con celdas convencionales. Adems, por

medio de la siguiente tabla:

Tabla 1. Condiciones operacionales para dos tipos de celdas de flotacin

Celda Retencin aire (%) Tiempo flotacin

[s]

convencional 5-10 15-25

Columna 10-25 10-25

Se observan condiciones operacionales similares, tanto para la retencin de aire en la pulpa

como el tiempo de flotacin. Por lo tanto es de igual modo eficiente.

Segn la literatura, se observa en el mercado:

Tabla 2. Caractersticas tcnicas de las Celdas Wemco.

Modelo Volumen de

celda [pie

3

]

Dimensiones

[in]

Dimetro de rotor y

altura [in]

Potencia instalada

[HP/celda]

66D 100 66x60x47 16x16 15

84 150 84x63x53 16x16 15

120 300 120x90x53 22x23 25-30

144 500 144x108x63 26x26 30-40

164 1000 164x119x93 30x30 60-75

190 1500 190x140x105 35x38 100-125

Segn los requerimientos para el aumento de capacidad, se requieren 4 celdas de flotacin

convencionales de 300 [pie

3

]. Por lo cual, se elige el Modelo 120 de Celdas Wemco de

dimensiones 120x90x53 en pulgadas.

Aumento de capacidad en proceso de molienda y flotacin

Pgina 15

5. CONCLUSIONES

El estudio comprenda encontrar la solucin factible para responder al problema planteado,

el cual consista en ampliar la capacidad de produccin en las etapas de molienda y

flotacin considerando que la etapa de chancado de la Minera San Pedro trabaja

actualmente con un flujo de 1000 [ton/da] de minerales tratados.

En base a lo anterior, se genera un anlisis tcnico empleado actualmente en la Minera San

Pedro, para evaluar la necesidad de modificar o continuar en el modo de operacin.

Respecto a la etapa de molienda hmeda, se deduce sin mayor complejidad la necesidad de

incorporar un nuevo molino de bolas, pues las ventajas asociadas al transporte, consumo

energtico y ambiental son claves al momento de operar. No obstante, la decisin respecto

al tipo de celdas de flotacin es menos directa. Pues, debe hacerse una evaluacin tcnica y

econmica de tal modo de ver cul tiene mayor prioridad. Siguiendo esta ruta, bajo el

aspecto tcnico se tiene que las celdas aplicadas en la planta son menos ventajosas que las

celdas en columna. A priori, se supondra incorporar celdas en columna. No obstante, la

Minera prevalece mantener el modo de operacin para simplificar algn tipo de

capacitacin, o mejor an por la inversin establecida en los equipos actuales. Por lo tanto,

el estudio privilegia el anlisis econmico para reducir costos de inversin y mano de obra.

Por lo cual, se recomienda incorporar 4 celdas de flotacin convencionales.

Aumento de capacidad en proceso de molienda y flotacin

Pgina 16

6. ANEXOS

Anexo A. Diagrama de flujo del proceso

Figura 1. PFD (Process Flow Diagram) del proceso completo.

Aumento de capacidad en proceso de molienda y flotacin

Pgina 17

7. REFERENCIAS

- Ficha de Proyecto Planta Polcura Integrada. SEIA, Gobierno de Chile.

http://seia.sea.gob.cl/expediente/ficha/fichaPrincipal.php?modo=ficha&id_expedien

te=8186570

- Declaracin de Impacto Ambiental Minera San Pedro.

http://seia.sea.gob.cl/archivos/f69_DIA_PPI_Revision_3.pdf

- Procesamiento de minerales-Mineralrgica II. Captulo IV: Mquinas y circuitos

de flotacin. Ing. Nataniel Linares G.

Anda mungkin juga menyukai

- Centrifugación de relaves minerosDokumen6 halamanCentrifugación de relaves minerosAdrian GonzalezBelum ada peringkat

- Sistemas expertos controlan procesos de concentración en plantas minerasDokumen14 halamanSistemas expertos controlan procesos de concentración en plantas minerasDarwin MataBelum ada peringkat

- Taller Caso Estudio: Minera CentinelaDokumen21 halamanTaller Caso Estudio: Minera CentinelaKATHERINNE ESPEJO BADILLABelum ada peringkat

- Area 3000 GeneralDokumen36 halamanArea 3000 GeneralMARS BELL DANCEBelum ada peringkat

- Tecnologías innovadoras en el procesamiento de mineralesDokumen26 halamanTecnologías innovadoras en el procesamiento de mineralesPatiñoTlvBelum ada peringkat

- Area 3000 GeneralDokumen40 halamanArea 3000 GeneralJesus Manuel Juarez MamaniBelum ada peringkat

- Transacción de Mineral (Temas de Examen)Dokumen20 halamanTransacción de Mineral (Temas de Examen)Emily Gabriela Fuentes MarcaBelum ada peringkat

- Proceso de concentración de minerales en División Ministro HalesDokumen13 halamanProceso de concentración de minerales en División Ministro HalesMillaray V. OBelum ada peringkat

- El Molino BolaDokumen3 halamanEl Molino BolaPía CermenattiBelum ada peringkat

- Informe de La Minera (HL)Dokumen25 halamanInforme de La Minera (HL)Juan Carlos Ramos CentenoBelum ada peringkat

- Optimización proceso flotación MallayDokumen20 halamanOptimización proceso flotación MallayMarcos IdemsmoisBelum ada peringkat

- Proyecto Minero Ministro HalesDokumen10 halamanProyecto Minero Ministro HalesJuan Pablo Lavín Castro100% (1)

- Esfalerita 3Dokumen26 halamanEsfalerita 3Yessica Botero VargasBelum ada peringkat

- Informe de Practicas Profesionales en La Empresa Reactivos Nacionales SDokumen15 halamanInforme de Practicas Profesionales en La Empresa Reactivos Nacionales SVictor Chavez ValverdeBelum ada peringkat

- Informe 2 MineralurgiaDokumen17 halamanInforme 2 MineralurgiaFarid Hercilla ArroyoBelum ada peringkat

- Informe CONTRATO DE SERVICIOS No 59Dokumen13 halamanInforme CONTRATO DE SERVICIOS No 59MaluleBelum ada peringkat

- Caso Estudio Minera CentinelaDokumen24 halamanCaso Estudio Minera CentinelaKATHERINNE ESPEJO BADILLABelum ada peringkat

- Trabajo FinalDokumen12 halamanTrabajo FinalClaudia Rivera SivilaBelum ada peringkat

- Bladimir Alejandro Quezada Vera Tarea S5Dokumen7 halamanBladimir Alejandro Quezada Vera Tarea S5Bladimir QuezadaBelum ada peringkat

- Tarea 5 Manuel Cardenas SeguelDokumen10 halamanTarea 5 Manuel Cardenas SeguelSeguel ManuelBelum ada peringkat

- Trabajo FinalDokumen70 halamanTrabajo FinalJheferson Yauyo MallquiBelum ada peringkat

- Gold Mill YanacochaDokumen17 halamanGold Mill YanacochaVolney Quispe AyalaBelum ada peringkat

- Propuesta para Simulacion de Planta Cemento Cobre CMG 2016 - BDokumen11 halamanPropuesta para Simulacion de Planta Cemento Cobre CMG 2016 - Bworquera2507Belum ada peringkat

- Visita minera procesos CondestableDokumen14 halamanVisita minera procesos CondestableCarlos Darío Tenazoa RamirezBelum ada peringkat

- CollahuasiDokumen151 halamanCollahuasiRafael Ignacio Parrao Aravena100% (1)

- P - Proceso Pta. SpenceDokumen88 halamanP - Proceso Pta. SpenceAracely Farias100% (4)

- Procesos mineros desde la molienda hasta la electroobtenciónDokumen6 halamanProcesos mineros desde la molienda hasta la electroobtenciónjorge100% (1)

- N° 15 Mine To Crush (Fragmentación para Lixiviación de Oro Sin Chancado) - D. YancachajllaDokumen14 halamanN° 15 Mine To Crush (Fragmentación para Lixiviación de Oro Sin Chancado) - D. Yancachajllapablo reyes100% (1)

- Informe CentrifugaciónDokumen9 halamanInforme CentrifugaciónCristian PlazaBelum ada peringkat

- Minera Cerro Dominador S.A. Plan Residuos PeligrososDokumen42 halamanMinera Cerro Dominador S.A. Plan Residuos PeligrososFrancisco100% (2)

- INACAP Capitulo Metalurgia Del CobreDokumen19 halamanINACAP Capitulo Metalurgia Del CobreAngelo Marcelo Garcia Soza100% (1)

- Optimizacion de Flotacion PB Zinc Minera Mallay BuenaventuraDokumen16 halamanOptimizacion de Flotacion PB Zinc Minera Mallay BuenaventurachaloaqpBelum ada peringkat

- Tarea 6 (Reduccion de Particula)Dokumen8 halamanTarea 6 (Reduccion de Particula)Carlos PeraltaBelum ada peringkat

- Tipos de AgitadoresDokumen12 halamanTipos de AgitadoresGabriel Rodríguez SuttaBelum ada peringkat

- Estudio Procesos MinerosDokumen18 halamanEstudio Procesos MinerosVALENTINA GOMEZ MARINBelum ada peringkat

- Overview Del Proceso en Concentradora Antapaccay - by GJDokumen21 halamanOverview Del Proceso en Concentradora Antapaccay - by GJRicardo YeritBelum ada peringkat

- Laboratorio de Metalurgia-FlotacionDokumen17 halamanLaboratorio de Metalurgia-FlotacionbrayhanBelum ada peringkat

- Tolvas y CochasDokumen10 halamanTolvas y CochasAlexandra ArroyoBelum ada peringkat

- Lixiviacion de BotaderoDokumen16 halamanLixiviacion de BotaderoCristianBelum ada peringkat

- Planta de BeneficioDokumen7 halamanPlanta de BeneficioJessica Briggete JaraBelum ada peringkat

- Flujo Produccion de CobreDokumen39 halamanFlujo Produccion de CobreStefanie HernandezBelum ada peringkat

- Informe TecnicoDokumen8 halamanInforme TecnicoBenny Gomez CBelum ada peringkat

- SAUCITODokumen9 halamanSAUCITOJavier SifuentesBelum ada peringkat

- VIsita Refineria La PampillaDokumen11 halamanVIsita Refineria La Pampillaoscar_h95Belum ada peringkat

- Nº1 Manual Proceso MineroDokumen83 halamanNº1 Manual Proceso MineroRoberto Cortés DíazBelum ada peringkat

- Compañía minera Antamina: proceso productivo y manejo ambientalDokumen7 halamanCompañía minera Antamina: proceso productivo y manejo ambientalgean marcoBelum ada peringkat

- Calculos Metalurgicos y Diseños PlantaDokumen132 halamanCalculos Metalurgicos y Diseños Plantaluis71% (7)

- Avances Tecnologicos en La FlotacionDokumen23 halamanAvances Tecnologicos en La FlotacionCESAR BASURTO CONTRERASBelum ada peringkat

- Tarea Semana5 MineriaDokumen6 halamanTarea Semana5 MineriaFreddie Andres Don Gatho Gonzalez100% (1)

- Avance - Proyecto de TesisDokumen13 halamanAvance - Proyecto de TesisFredy PeñaBelum ada peringkat

- Cianuración en IRLDokumen12 halamanCianuración en IRLclucero9100% (1)

- Relleno HidraulicoDokumen9 halamanRelleno HidraulicoManuel Uturunco AguilarBelum ada peringkat

- Manejo de Pilas de Lixiviación Minera Yanacocha S.R.LDokumen44 halamanManejo de Pilas de Lixiviación Minera Yanacocha S.R.LRuben De La CruzBelum ada peringkat

- Tarea 5Dokumen8 halamanTarea 5Ivan Angelo Macaya MenesesBelum ada peringkat

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108Dari EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Belum ada peringkat

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDari EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraBelum ada peringkat

- Programación y control del riego y fertilización del césped. AGAJ0308Dari EverandProgramación y control del riego y fertilización del césped. AGAJ0308Belum ada peringkat

- Configuración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209Dari EverandConfiguración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209Belum ada peringkat

- UF1671 - Mantenimiento del entorno de plantas de tratamiento de agua y plantas depuradorasDari EverandUF1671 - Mantenimiento del entorno de plantas de tratamiento de agua y plantas depuradorasPenilaian: 5 dari 5 bintang5/5 (1)

- Preparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108Dari EverandPreparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108Belum ada peringkat

- Soldadura Sistema MIGDokumen14 halamanSoldadura Sistema MIGjaimemolinamBelum ada peringkat

- Chancadores Molinos CeldasDokumen23 halamanChancadores Molinos CeldasjaimemolinamBelum ada peringkat

- Manganeso PeroxidasaDokumen11 halamanManganeso PeroxidasajaimemolinamBelum ada peringkat

- Pinturas AnticorrosivasDokumen18 halamanPinturas AnticorrosivasjaimemolinamBelum ada peringkat

- Residuos PeligrososDokumen22 halamanResiduos PeligrososjaimemolinamBelum ada peringkat

- Pinturas AnticorrosivasDokumen18 halamanPinturas AnticorrosivasjaimemolinamBelum ada peringkat

- Tarea N°3 IngProcesosAvanzados - Molina - TorresDokumen7 halamanTarea N°3 IngProcesosAvanzados - Molina - TorresjaimemolinamBelum ada peringkat

- Tarea N°1Dokumen2 halamanTarea N°1jaimemolinamBelum ada peringkat

- ASTMDokumen563 halamanASTMErick Barahona67% (6)

- Curso Transmisión SeñalesDokumen53 halamanCurso Transmisión SeñalesAlice HidalgoBelum ada peringkat

- Materiales DentalesDokumen24 halamanMateriales DentalesALEXIA MARIA RENE ROJAS BALLESTEROSBelum ada peringkat

- Determinación Gravimétrica de Cobre en Una Sal Soluble FinalDokumen16 halamanDeterminación Gravimétrica de Cobre en Una Sal Soluble FinalMD YairBelum ada peringkat

- Presión de vapor productos petróleo método ReidDokumen4 halamanPresión de vapor productos petróleo método ReidDennisse GarciaBelum ada peringkat

- Ficha Técnica CobreDokumen1 halamanFicha Técnica CobreEmilio EsquivelBelum ada peringkat

- MineralesDokumen80 halamanMineralesJosep M. G. Peñaloza0% (1)

- TP Ci31 Grupo 4 Jamil NaupayDokumen21 halamanTP Ci31 Grupo 4 Jamil NaupayMiguel MontoyaBelum ada peringkat

- Tipos de EmpalmeDokumen6 halamanTipos de EmpalmeEliseo Q JorgeBelum ada peringkat

- Procedimiento Labratorio N°1 Hidro I y DisDokumen2 halamanProcedimiento Labratorio N°1 Hidro I y DisJorge Rojas RaillancaBelum ada peringkat

- Base GiratoriaDokumen2 halamanBase GiratoriaHoracio SotoBelum ada peringkat

- Yacimientos Minero Cerro LindoDokumen15 halamanYacimientos Minero Cerro LindoLuis Raymundo Contreras Yajahuanca50% (2)

- 0 Manual de Operaciones - Cadmio 1Dokumen61 halaman0 Manual de Operaciones - Cadmio 1JOSE MACASSIBelum ada peringkat

- Cómo Hacer Una Maquina de VaporDokumen31 halamanCómo Hacer Una Maquina de Vaporedequeru72Belum ada peringkat

- Unidad 2.1.-Introduccion A La Fundicion.Dokumen37 halamanUnidad 2.1.-Introduccion A La Fundicion.GabiBelum ada peringkat

- Cap 3 Cías. Mineras, Organismos y UniversidadesDokumen82 halamanCap 3 Cías. Mineras, Organismos y UniversidadesMaríaelena DuarteBelum ada peringkat

- Trabajo de BronceDokumen11 halamanTrabajo de BronceIvan Oyarzun CamposBelum ada peringkat

- Guía uso morteros castables plásticosDokumen30 halamanGuía uso morteros castables plásticosJhoel ChaucaBelum ada peringkat

- Ley EquivalenteDokumen2 halamanLey EquivalenteFlia Diaz Zuniga93% (27)

- Iluram PDFDokumen72 halamanIluram PDFJavier GinezBelum ada peringkat

- Polimetalicos Colombia PDFDokumen24 halamanPolimetalicos Colombia PDFGema EscobedoBelum ada peringkat

- Operaciones Sobre LaminaDokumen60 halamanOperaciones Sobre LaminaCristian Velasquez PeñaBelum ada peringkat

- Tempco ProductsDokumen12 halamanTempco Productsdariel riveroBelum ada peringkat

- Equipo de Protección EpiDokumen35 halamanEquipo de Protección EpiDianelys SivadaBelum ada peringkat

- Proyectos MIneros 2021-2025Dokumen21 halamanProyectos MIneros 2021-2025gustavoanaya96100% (3)

- M.D Eléctrico Barrios CahuanaDokumen6 halamanM.D Eléctrico Barrios CahuanaTu Persona FavoritaBelum ada peringkat

- Especif. Tecnicas ElectricasDokumen12 halamanEspecif. Tecnicas ElectricasJonathan TorresBelum ada peringkat

- CASO #1 (Gulf States Metal)Dokumen5 halamanCASO #1 (Gulf States Metal)Juan Pablo Aviles RomeroBelum ada peringkat

- Catalogo ES (MACRODENT - BAIRES)Dokumen33 halamanCatalogo ES (MACRODENT - BAIRES)VirCorBelum ada peringkat

- Problemas de Gavimetria (1) : QuimicaDokumen5 halamanProblemas de Gavimetria (1) : QuimicaGladys Santos ApazaBelum ada peringkat