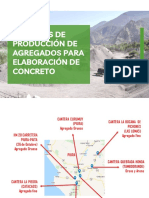

Cantera Cerro Mocho y Vice

Diunggah oleh

Jose Carlos Cobeña0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

652 tayangan13 halamanHak Cipta

© © All Rights Reserved

Format Tersedia

PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

652 tayangan13 halamanCantera Cerro Mocho y Vice

Diunggah oleh

Jose Carlos CobeñaHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 13

1

CAPITULO V: MEMORIA DE CLCULO

5.1.- CALCULOS DE DISEO

La fase experimental se llev a cabo durante dos meses, disendose un programa de

moldeo de probetas correlativo de manera tal que las condiciones climticas de

temperatura y humedad relativa, influyesen de igual forma a todas las repeticiones de los

ensayos.

En las siguientes lneas presentamos los parmetros Fsicos necesarios para el calculo del

diseo de mezcla del concreto.

5.1.1.- DESCRIPCIN DE LOS MATERIALES EMPLEADOS

5.1.1.1.- AGREGADO FINO - Descripcin.-

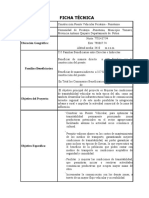

Se emple una arena natural procedente de la cantera de Cerro Mocho, ubicada a 25 km.

de la ciudad de Sullana ( Ver plano de ubicacin en el Anexo A). Por sus buenas

caractersticas, esta arena tiene mucha demanda en la regin para su empleo en la

fabricacin de concreto.

Es una arena gruesa de color marrn amarillento, con granos de forma angular constante,

presenta una buena graduacin y continuidad de tamaos, sin incluir demasiada cantidad

de partculas finas. El agregado fino proveniente de este yacimiento, esta constituido por

partculas limpias, compactas y resistentes, no contiene materia orgnica ni sustancias

perjudiciales, ofreciendo buenas caractersticas fsicas y mecnicas.

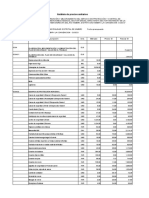

Tabla 5.1.- Parmetros Fsicos del Agregado Fino.

PARAMETROS UNIDAD

Mdulo de finura 3.05 -

Densidad suelta 1410 Kg/m

3

Densidad Compactada 1580 Kg/m

3

Peso especfico (SSS) 2.63 -

Absorcin 0.88 %

Humedad 0.47 %

2

Tabla 5.2.- Anlisis Granulomtrico del Agregado Fino

Abertura Tamiz Contenido Retenido Retenido Pasa

Mm. ASTM gr. Parcial % Total % %

38.1 1 1/2"

25.4 1"

19.1 3/4"

12.7 1/2" 0.00 0.00 0.00 100

6.35 1/4" 0.00 0.00 0.00 100

4.76 4 7.30 1.46 1.46 99

2.38 8 64.20 12.84 14.30 86

2 10 22.40 4.48 18.78 81

1.19 16 104.90 20.98 39.76 60

0.59 30 141.50 28.30 68.06 32

0.297 50 90.40 18.08 86.14 14

0.25 60 19.60 3.92 90.06 10

0.149 100 29.90 5.98 96.04 4

0.074 200 8.50 1.70 97.74 2

Fondo 10.20

Total 498.90 3.06

Peso Inic. 500.00

Prdida 1.10

Norma: NTP 400 012 - 1976

CURVA GRANULOMETRICA

0

10

20

30

40

50

60

70

80

90

100

P

o

r

c

e

n

t

a

j

e

q

u

e

p

a

s

a

Piedras Grava Gru Grava M Grava Fina A. Me. Arena Fina Arena Grue Limos y Arcillas

3

5.1.1.2.- AGREGADO GRUESO - Descripcin.

Canto Rodado

Es una grava natural procedente de la cantera de Vice, ubicada en el Distrito del mismo

nombre, ubicada aproximadamente a 20 km. de la ciudad de Piura ( Ver plano de ubicacin

en el Anexo A) Se eligi esta cantera debido a que constituye hoy en da uno de los

principales lugares de extraccin y comercializacin de agregados para la ciudad de Piura.

No se utilizaron agregados de la cantera de Sojo, por que esta cantera no se encontraba en

produccin en la poca de adquisicin de materiales, para el presente estudio.

La grava de Vice es un canto rodado pobremente graduado, con un mnimo porcentaje de

partculas planas y alargadas. De textura predominantemente lisa y forma sub angular a

redondeada, sus partculas estn libres de materia orgnica, polvo, greda u otras impurezas

dainas al concreto.

La Tabla 5.3 Contiene los resultados de los anlisis de laboratorio practicados a este

material. (Canto Rodado)

Tabla 5.3.- Parmetros Fsicos Agregado Grueso (Canto Rodado)

PARAMETROS UNIDAD

Tamao mximo nominal 1 Pulg.

Densidad suelta 1580 Kg/m

3

Densidad Compactada 1690 Kg/m

3

Peso especfico (SSS) 2.67 -

Absorcin 0.66 %

Humedad 0.31 %

Piedra Triturada

Este agregado grueso tambin procede de la misma Cantera de Vice, el mismo que se

diferencia del agregado anterior (Canto Rodado) entre otros aspectos, por que tiene un

tratamiento posterior a su extraccin el cual consiste en una trituracin mecnica.

La tabla 5.4 contiene los resultados de los anlisis de laboratorio practicados a este

material. (Piedra Triturada)

4

Tabla 5.4.- Parmetros Fsicos Agregado Grueso (Piedra Triturada)

PARAMETROS UNIDAD

Tamao mximo nominal 1 Pulg.

Densidad suelta 1495 Kg/m

3

Densidad Compactada 1600 Kg/m

3

Peso especfico (SSS) 2.65 -

Absorcin

0.66 %

Humedad 0.31 %

5.1.1.3.- OTROS MATERIALES EMPLEADOS

Cemento Portland Tipo I

Se utiliz Cemento Portland Tipo I Mejorado, de la fbrica Norte Pacasmayo, el cual fue

adquirido a medida que se requiri para la continuidad del trabajo. Se tuvo la previsin de

revisar al cemento al momento de comprarlo, teniendo en cuenta que no estuviese

humedecido, duro o con inminente formacin de grumos.

Agua Potable

Otro Material que se emple fue, Agua Potable del laboratorio de la Universidad de Piura

(LEEMC), la cual se encontraba libre de impurezas y apta para elaborar concreto.

5

Tabla 5.5.- Anlisis Granulomtrico del Agregado Grueso- Canto Rodado

Abertura Tamiz Contenido Retenido Retenido Pasa

mm. ASTM gr. Parcial % Total % %

38.1 1 1/2" 0.00 0.00 0.00 100

25.4 1" 35.00 0.28 0.28 100

19.1 3/4" 2170.00 17.09 17.36 83

12.7 1/2" 6310.00 49.69 67.05 33

6.35 1/4" 3070.00 24.17 91.22 9

4.76 4 1105.00 8.70 99.92 0

2.38 8

2 10

1.19 16

0.59 30

0.297 50

0.25 60

0.149 100

0.074 200

Fondo

Total 12690.00

Peso Inic. 12700.00

Prdida 10.00

Norma: NTP 400 012 - 1976

CURVA GRANULOMETRICA

0

10

20

30

40

50

60

70

80

90

100

P

o

r

c

e

n

t

a

j

e

q

u

e

p

a

s

a

Piedras Grava Gru Grava M Grava Fina A. Me. Arena Fina Arena Grue Limos y Arcillas

6

Tabla 5.6.- Anlisis Granulomtrico del Agregado Grueso Piedra Triturada.

Abertura Tamiz Contenido Retenido Retenido Pasa

mm. ASTM gr. Parcial % Total % %

38.1 1 1/2" 0.00 0.00 0.00 100

25.4 1" 30.00 0.24 0.24 100

19.1 3/4" 2210.00 17.97 18.21 82

12.7 1/2" 6950.00 56.50 74.72 25

6.35 1/4" 2240.00 18.21 92.93 7

4.76 4 850.00 6.91 99.84 0

2.38 8

2 10

1.19 16

0.59 30

0.297 50

0.25 60

0.149 100

0.074 200

Fondo

Total 12280.00

Peso Inic. 12300.00

Prdida 20.00

Norma: NTP 400 012 - 1976

CURVA GRANULOMETRICA

0

10

20

30

40

50

60

70

80

90

100

P

o

r

c

e

n

t

a

j

e

q

u

e

p

a

s

a

Piedras Grava Gru Grava M Grava Fina A. Me. Arena Fina Arena Grue Limos y Arcillas

7

5.1.2.- RECOMPOSICIN GRANULOMTRICA DE LOS AGREGADOS

Tabla 5.7.- Granulomtria Recompuesta del Agregado fino

Abertura Tamiz Contenido Retenido Retenido Pasa

Mm. ASTM gr. Parcial % Total % %

38.1 1 1/2"

25.4 1"

19.1 "

12.7 " 0.00 0.00 0.00 100

6.35 " 0.00 0.00 0.00 100

4.76 4 25.05 3.17 3.17 97

2.38 8 125.25 15.85 19.03 81

2 10 0.00 0.00 19.03 81

1.19 16 180.00 22.78 41.81 58

0.59 30 141.95 17.97 59.78 40

0.297 50 150.30 19.03 78.80 21

0.25 60 0.00 0.00 78.80 21

0.149 100 133.60 16.91 95.72 4

0.074 200 16.70 2.11 97.83 2

Fondo

Total 772.85 2.98

Peso Inic. 790.00

Prdida 17.15

Norma: NTP 400 012 - 1976

CURVA GRANULOMETRICA

0

10

20

30

40

50

60

70

80

90

100

P

o

r

c

e

n

t

a

j

e

q

u

e

p

a

s

a

Pi e dras Grava Gru Grava M Grava Fi na A. Me . Are na Fi na Are na Grue Li mos y Arci l l as

8

Tabla 5.8.- Granulomtria Recompuesta del Agregado Grueso.

Abertura Tamiz Contenido Retenido Retenido Pasa

Mm. ASTM gr. Parcial % Total % %

38.1 1 1/2" 0.00 0.00 0.00 100

25.4 1" 35.00 0.28 0.28 100

19.1 " 2170.00 17.09 17.36 83

12.7 " 6310.00 49.69 67.05 33

6.35 " 3070.00 24.17 91.22 9

4.76 4 1105.00 8.70 99.92 0

2.38 8

2 10

1.19 16

0.59 30

0.297 50

0.25 60

0.149 100

0.074 200

Fondo

Total 12690.00

Peso Inic. 12700.00

Prdida 10.00

Norma: NTP 400 012 - 1976

CURVA GRANULOMETRICA

0

10

20

30

40

50

60

70

80

90

100

P

o

r

c

e

n

t

a

j

e

q

u

e

p

a

s

a

Pi edras Grava Gru Grava M Grava Fi na A. Me . Are na Fi na Are na Grue Li mos y Arci l l as

9

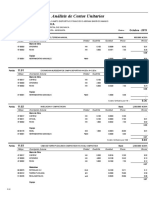

5.1.3.- APLICACIN DEL METODO ACI PARA DISEO DE MEZCLAS

La estimacin de las proporciones de los componentes en un diseo de concreto, implica

una secuencia de pasos lgicos y directos para ajustar las caractersticas de los materiales

disponibles a una mezcla adecuada para determinado trabajo. El procedimiento de

dosificacin de mezclas que se expone en esta seccin es aplicable al concreto de peso

normal.

Las mezclas de concreto llamadas patrones o mezclas de control, han sido diseadas de

acuerdo al mtodo planteado por el ACI, cuyas tablas de dosificacin estn indicadas en el

Anexo B del presente estudio.

Se emplearon cuatro tipos de concreto:

Concreto Tipo A: Concreto con Resistencia de Diseo de 210 kg/cm2 con agregado

Grueso denominado Canto rodado.

Concreto Tipo B: Concreto con Resistencia de Diseo de 210 kg/cm2 con agregado

Grueso denominado Piedra Triturada.

Concreto Tipo C: Concreto con Resistencia de Diseo de 175 kg/cm2 con agregado

Grueso denominado Canto rodado.

Concreto Tipo D: Concreto con Resistencia de Diseo de 175 kg/cm2 con agregado

Grueso denominado Piedra Triturada.

Las variables de tipo estticas consideradas en el diseo fueron:

Granulometra de los agregados la misma para todos los ensayos.

Forma de moldeo y curado la misma para todos los ensayos.

Tipo de cemento y agua de mezcla, los mismos para todos los ensayos.

La variables de tipo dinmicas consideradas fueron:

Variacin de la relacin agua cemento ( Variacin de la resistencia esperada)

Variacin del tipo de agregado grueso ( Canto Rodado o Piedra Triturada)

Variacin de la edad de ensayo ( 7 y 28 das).

Debido a los diversos factores que influyen en la correcta determinacin de las

proporciones de los materiales para conseguir, las caractersticas deseadas en el concreto,

generalmente trabajabilidad y resistencia, muchas veces es necesario ajustar las cantidades

finales de los componentes hasta obtener las propiedades esperadas; en el presente estudio

se consideraron las mezclas de prueba correspondientes, las cuales fueron corregidas en su

momento por no alcanzar el revenimiento o slump esperado.

10

En el Anexo C se presentan los clculos de los diseos de mezcla de los concretos

empleados en el presente estudio, as mismo se presentan las Correcciones de mezcla, las

cantidades para las mezclas de prueba y las cantidades finales de agregados para elaborar

los concretos.

A continuacin se presentan las cantidades finales de los agregados para la elaboracin de

los concretos a emplear.

Tabla 5.9.- Cantidades finales corregidas para un volumen de produccin de 1 m

3

de concreto, para una

resistencia fc = 210 Kg/cm

2

y slump medido de 3 y canto rodado como agregado grueso.

COMPONENTES CANTIDAD UNIDAD

Cemento 410.83 Kg.

Agua 228.49 Litros

Agregado fino 616.04 Kg

Agregado grueso 1041.10 Kg.

Tabla 5.10.- Cantidades finales corregidas, para un volumen de produccin de 1 m

3

de concreto para un

resistencia fc = 175 Kg/cm

2

, slump medido de 3 y canto rodado como agregado grueso.

COMPONENTES CANTIDAD UNIDAD

Cemento 356.69 Kg.

Agua 223.38 Litros

Agregado fino 658.38 Kg

Agregado grueso 1057.54 Kg.

Tabla 5.11.- Cantidades finales corregidas para un volumen de produccin de 1 m

3

de concreto, para una

resistencia fc = 210 Kg/cm

2

y slump medido de 3 y piedra chancada como agregado grueso.

COMPONENTES CANTIDAD UNIDAD

Cemento 384.91 Kg.

Agua 214.49 Litros

Agregado fino 694.82 Kg.

Agregado grueso 1020.49 Kg.

11

Tabla 5.12.- Cantidades finales corregidas, para un volumen de produccin de 1 m

3

de concreto para

un resistencia fc = 175 Kg/cm

2

, slump medido de 3 y piedra chancada como agregado grueso.

COMPONENTES CANTIDAD UNIDAD

Cemento 332.46 Kg.

Agua 209.38 Litros

Agregado fino 738.13 Kg.

Agregado grueso 1034.52 Kg.

5.1.4.- METODOLOGA DE TRABAJO

5.1.4.1.- PREPARACIN DE LOS AGREGADOS.

Una vez determinados los parmetros fsicos, especialmente el ensayo de granulometra

en ambos agregados, se procedi a clasificar estos tamizndolos completamente por las

mallas de 1 , , 3/8 y N 4 para la fraccin gruesa y por los tamices N 4, 8, 16, 30,

50 ,100 y 200.

Con este procedimiento se control cualquier variacin en la granulometra ocasionada

por el efecto de segregacin de los agregados, recomponiendo cada gradacin para formar

un conjunto uniforme total necesario para moldear los especmenes a ensayar. (Ver

fotografas en el Anexo D).

5.1.4.2.- DOSIFICACIN DE LOS MATERIALES.

En la dosificacin de los materiales se prest la atencin necesaria, y se midieron antes de

iniciar cada tanda de mezclado. Estas tandas se dosificaron en peso para evitar diferencias

por cambios volumtricos debido a variaciones en la misma.

Cabe sealar que durante toda la fase de dosificacin de materiales y mezclado del

concreto se utiliz siempre la misma balanza, con aproximacin de 5 gr., para evitar

errores sistemticos y de aproximacin entre diferentes instrumentos.

5.1.4.3.- MEZCLADO

Previamente a la carga de los materiales, se humedeci el interior de la mezcladora con un

mortero de consistencia bien fluida, con la finalidad de evitar una posible perdida de

12

humedad de la mezcla. El proceso de carga de los materiales a la mezcladora sigui

siempre la misma secuencia:

a.- Inicialmente con la mezcladora en funcionamiento, se aade todo el agregado grueso.

b.- Seguidamente se aade un tercio del peso del agua.

c.- A continuacin se introduce la arena y luego el cemento, formando de esta manera el

concreto en seco.

d.- Despus que los agregados tanto grueso como fino as como el cemento se hayan

mezclado por algunos segundos, se vierte lentamente los 2/3 restantes del agua de mezcla.

A partir del momento en que el agua del paso (d) entra en contacto con el cemento en la

mezcladora, se empieza a controlar el tiempo de mezclado de la siguiente manera: tres

minutos de mezcla inicial, un minuto de reposo y finalmente dos minutos adicionales de

mezclado ( Se puede apreciar en las fotografas del anexo F).

Esta fase casi siempre se llev acabo en el mismo horario, buscando que la temperatura y

humedad del ambiente sea similar, con alguna diferencia entre da y da pero

relativamente pequea.

5.1.4.4.-ENSAYOS EN CONCRETO FRESCO

Inmediatamente finalizado el mezclado, se procedi a medir el revenimiento o slump

utilizando el cono de Abrams. En el presente estudio, se observ que la primera mezcla de

prueba no arrojaba el slump esperado, tenindose que corregir la mezcla de prueba por

slump y se procedi a realizar una segunda mezcla de prueba. Las correcciones

pertinentes a cada diseo se encuentran en el Anexo C.

A continuacin se moldearon los testigos pertinentes para la fecha.

5.1.4.5.-ENSAYOS EN CONCRETO ENDURECIDO.

A la edad de 7 y 28 das, los testigos fueron pesados y medidos (dimetro y altura

promedio). La noche anterior al da respectivo de ensayo, los especmenes eran retirados

de las pozas de curado, con la finalidad de que estos especmenes se encontraran secos al

momento de ensayarlos con la prueba de ultrasonido, evitando de esta manera resultados

errneos por la presencia de agua interna la cual altera la velocidad de ultrasonido en los

especmenes ensayados.

Otro cuidado que tuvimos, fue el hecho de aplicar un ligero terraplenado en la parte

superior de algunos de los especmenes, previo al ensayo de ultrasonido, pues la

superficie superior de los especmenes estaba rugosa; Empleando yeso para lograr este

propsito.

13

Posteriormente al ensayo de ultrasonido se retiraba cuidadosamente el terrapln de

yeso aplicado a los especmenes y previamente al ensayo de compresin, las probetas

fueron sometidas al proceso de capeado. Cabe resaltar que el ensayo a compresin fue

realizado por los tcnicos del LEEM, controlndose de esta manera la velocidad de

aplicacin de carga a razn de 1/2 tonelada por segundo.

Todas las operaciones realizadas al concreto, as como los ensayos practicados se llevaron

acabo de acuerdo a las normas ASTM.

Anda mungkin juga menyukai

- Analisis de Precios Unitarios-Reservorio ApoyadoDokumen33 halamanAnalisis de Precios Unitarios-Reservorio ApoyadoArturo Z. Miranda HernandezBelum ada peringkat

- Tuberia CribadaDokumen22 halamanTuberia Cribadamariluz villalobos gomezBelum ada peringkat

- Taller ProbabilidadDokumen39 halamanTaller ProbabilidadAdolfo Castellar gomez75% (4)

- Puntos Geodesicos Del Departamento de Cajamarca.Dokumen18 halamanPuntos Geodesicos Del Departamento de Cajamarca.Elvis Sahuma BautistaBelum ada peringkat

- Canteras en PiuraDokumen7 halamanCanteras en PiuraPiero Guerrero100% (2)

- Ficha Técnica Geotextil No Tejido 300 GR - Corporación Geo ExtruplastDokumen1 halamanFicha Técnica Geotextil No Tejido 300 GR - Corporación Geo ExtruplastCp JhonatanBelum ada peringkat

- Ficha Tecnica NicollDokumen5 halamanFicha Tecnica NicollJA ChBelum ada peringkat

- Sopa de Letras de Ciencias Auxiliares de La HistoriaDokumen1 halamanSopa de Letras de Ciencias Auxiliares de La HistoriaUlises TipaBelum ada peringkat

- Analisis Cu de Pavimento Con Adoquines Vehiculares La RinconadaDokumen7 halamanAnalisis Cu de Pavimento Con Adoquines Vehiculares La RinconadaAlbert PalaciosBelum ada peringkat

- Cotizacion Entibado Metalico KringsDokumen19 halamanCotizacion Entibado Metalico KringsJoel Cruzado Blanco100% (1)

- Canteras en PiuraDokumen10 halamanCanteras en PiuraJose Manuel Herrera NizamaBelum ada peringkat

- Diseño Pozo Percolador-LETRINASDokumen18 halamanDiseño Pozo Percolador-LETRINASRoowsber Pompa Calderon100% (1)

- Especificaciones Técnicas Paneles de VinilonaDokumen9 halamanEspecificaciones Técnicas Paneles de VinilonaJulio Rayme RocaBelum ada peringkat

- Acero para SardinelDokumen4 halamanAcero para SardinelFranklin Hugo Albañil CadenillasBelum ada peringkat

- Analisis de Precios UnitariosDokumen8 halamanAnalisis de Precios UnitariosRu HujaBelum ada peringkat

- 3.-Metrado Reservorio 1000 m3Dokumen26 halaman3.-Metrado Reservorio 1000 m3Elmer EspinoBelum ada peringkat

- Estudio Sistematico de La Ley de Contratos Del Sector PublicoDokumen736 halamanEstudio Sistematico de La Ley de Contratos Del Sector Publico7pitufopoeta7Belum ada peringkat

- Mapa Maximas Intensidades Sismicas - Zonificación Sismica 2Dokumen2 halamanMapa Maximas Intensidades Sismicas - Zonificación Sismica 2americo_30Belum ada peringkat

- Contrapisos Con BaritinaDokumen2 halamanContrapisos Con BaritinaCarlos MayhuiriBelum ada peringkat

- Apu Losa Maciza Con MezcladoraDokumen4 halamanApu Losa Maciza Con MezcladoraFátima Solar Alarcón0% (1)

- Mapa Sistema de Drenaje Pluvial Piura y Castilla de Peligros PDFDokumen1 halamanMapa Sistema de Drenaje Pluvial Piura y Castilla de Peligros PDFJr Saguma100% (1)

- APU Conexiones DomiciliariasDokumen6 halamanAPU Conexiones DomiciliariasRobert ArgarBelum ada peringkat

- 04.03 Analisis de Costos Unitarios PISTA ATLETICADokumen2 halaman04.03 Analisis de Costos Unitarios PISTA ATLETICAMelissa Rios Mendez100% (1)

- Especificaciones Tecnicas para ReservoriosDokumen91 halamanEspecificaciones Tecnicas para ReservorioslizandroBelum ada peringkat

- Informe N°1 de Granulometria Fina y GruesaDokumen10 halamanInforme N°1 de Granulometria Fina y GruesaRicardo MendozaBelum ada peringkat

- Metrado de Cisterna para Elaboracion de CostosDokumen8 halamanMetrado de Cisterna para Elaboracion de CostosGM SaBelum ada peringkat

- Plano de Camara de Rejas y DesarenadorDokumen1 halamanPlano de Camara de Rejas y DesarenadorWendyAlvizuriBelum ada peringkat

- 1.-Calculo Del Flete Dicional UBS Y SAP Isla Grande POR ESTRUCTURADokumen24 halaman1.-Calculo Del Flete Dicional UBS Y SAP Isla Grande POR ESTRUCTURAKike ChirinosBelum ada peringkat

- Normas TecnicasDokumen7 halamanNormas TecnicasJuan LopezBelum ada peringkat

- 4.4.memoria Descriptiva Areas VerdesDokumen6 halaman4.4.memoria Descriptiva Areas VerdesАскон Вальдивия Карлос МарианоBelum ada peringkat

- Comparativo Bordillo - Sardinel CajamarcaDokumen23 halamanComparativo Bordillo - Sardinel CajamarcaJulio HerediaBelum ada peringkat

- Comparacion de Cotizacion de Agregados para Venta en AncashDokumen3 halamanComparacion de Cotizacion de Agregados para Venta en AncashLOGISTICA GRUPOESPARZABelum ada peringkat

- Flete Rural Canteras - ObraDokumen3 halamanFlete Rural Canteras - ObraBrandon Black100% (1)

- Estudio de Cantera El Bosque PariñasDokumen14 halamanEstudio de Cantera El Bosque PariñasRicardo FloresBelum ada peringkat

- Informe Canteras y Ftes de Agua SihuasDokumen6 halamanInforme Canteras y Ftes de Agua SihuasAsherdafth WatshdBelum ada peringkat

- Analisis de Costos UnitariosDokumen18 halamanAnalisis de Costos UnitariosTitoCoralMacedoBelum ada peringkat

- Analisis de Precios Unitarios - DocenteDokumen31 halamanAnalisis de Precios Unitarios - DocenteJanquiBelum ada peringkat

- Analisis de Precios Unitarios-Instalaciones ElectricasDokumen28 halamanAnalisis de Precios Unitarios-Instalaciones ElectricasJohanBelum ada peringkat

- F Tecnica Conexiones Inyectadas UFDokumen1 halamanF Tecnica Conexiones Inyectadas UFCristofer Peche ÑiquenBelum ada peringkat

- Cotizacion RompemuelleDokumen3 halamanCotizacion Rompemuellesmith cruzadoBelum ada peringkat

- Sistema de Riego ChinecasDokumen10 halamanSistema de Riego ChinecasRoberto Linares MoriBelum ada peringkat

- Reglamento de Prácticas Pre Profesionales - Ingenieria Unc - CajamarcaDokumen8 halamanReglamento de Prácticas Pre Profesionales - Ingenieria Unc - CajamarcaJuan Jose Guevara Mariscal0% (1)

- ELABORACIÓN Y SUSTENTO DE APUsDokumen18 halamanELABORACIÓN Y SUSTENTO DE APUsDennisBelum ada peringkat

- Diseño de Mezclas Concreto 350Dokumen17 halamanDiseño de Mezclas Concreto 350Andrés TorresBelum ada peringkat

- Apu-Seguridad y SaludDokumen17 halamanApu-Seguridad y SaludAngel ZorrillaBelum ada peringkat

- Metrado de Caseta de CloracionDokumen80 halamanMetrado de Caseta de CloracionPaul SucoBelum ada peringkat

- Diseño de Tijeral MaderaDokumen31 halamanDiseño de Tijeral Maderaruperto9980% (5)

- SardinelDokumen2 halamanSardinelammartin01Belum ada peringkat

- Apu Adobe 60Dokumen10 halamanApu Adobe 60Mauricio MirandaBelum ada peringkat

- 1.0 TR Adoquin de ConcretoDokumen3 halaman1.0 TR Adoquin de ConcretoSledge GersonBelum ada peringkat

- Informe Final de La Viga en Concreto ReforzadoDokumen18 halamanInforme Final de La Viga en Concreto ReforzadoBeto JuradoBelum ada peringkat

- Metrados de SardinelDokumen10 halamanMetrados de SardinelJerry Werllintong Dante Murga RiveraBelum ada peringkat

- R D 145 1-2017-PNSRDokumen23 halamanR D 145 1-2017-PNSRFranz Calderon50% (2)

- ET Geomalla Multiaxial Mejoramiento y o BaseDokumen5 halamanET Geomalla Multiaxial Mejoramiento y o BaseMax SifuentesBelum ada peringkat

- Apu de Instalaciones SanitariasDokumen3 halamanApu de Instalaciones SanitariasCésar CastilloBelum ada peringkat

- Partida Corte en Roca FijaDokumen5 halamanPartida Corte en Roca FijarogijamgBelum ada peringkat

- Especificaciones Tecnicas Cerco PerimetricoDokumen70 halamanEspecificaciones Tecnicas Cerco PerimetricoRichard Otoniel Sánchez VegaBelum ada peringkat

- Ficha Técnica Puente Vehicular - OkDokumen3 halamanFicha Técnica Puente Vehicular - Okeliseo gutierrez condoriBelum ada peringkat

- Lab 2Dokumen20 halamanLab 2Cristian GonzaloBelum ada peringkat

- Granulometria Ag-Piedra ChancadaDokumen7 halamanGranulometria Ag-Piedra ChancadayosipameBelum ada peringkat

- AgregadosDokumen44 halamanAgregadosAlexander Torrez SotoBelum ada peringkat

- Laboratorio - Granulometría de Agregados Finos y GruesosDokumen17 halamanLaboratorio - Granulometría de Agregados Finos y GruesosJoséManuelAlvarezFernándezBelum ada peringkat

- Informe GranulometríaDokumen10 halamanInforme GranulometríaIsabellaGonzalezBelum ada peringkat

- GEOLOGÍA Del Petróleo y GasDokumen16 halamanGEOLOGÍA Del Petróleo y GasJose Carlos CobeñaBelum ada peringkat

- Silabo Por Competencia Exploraciòn GeologicaDokumen7 halamanSilabo Por Competencia Exploraciòn GeologicaJose Carlos CobeñaBelum ada peringkat

- Canteras TumbesDokumen2 halamanCanteras TumbesJose Carlos CobeñaBelum ada peringkat

- Masw PDFDokumen4 halamanMasw PDFJose Carlos CobeñaBelum ada peringkat

- ContenidoDokumen10 halamanContenidoJose Carlos CobeñaBelum ada peringkat

- Presupuesto EstudioDokumen1 halamanPresupuesto EstudioJose Carlos CobeñaBelum ada peringkat

- 10 Pasos para Ayudar A Un Perro o Gato AbandonadoDokumen3 halaman10 Pasos para Ayudar A Un Perro o Gato AbandonadoJose Carlos CobeñaBelum ada peringkat

- Silabo Por Competencias Geologia Reservorios Petroliferos 2019-2Dokumen8 halamanSilabo Por Competencias Geologia Reservorios Petroliferos 2019-2Jose Carlos CobeñaBelum ada peringkat

- Oración ESDokumen11 halamanOración ESJose Carlos CobeñaBelum ada peringkat

- 1er Examen de GeomorfologíaDokumen2 halaman1er Examen de GeomorfologíaJose Carlos CobeñaBelum ada peringkat

- Entrevista Al Bombero VillegasDokumen4 halamanEntrevista Al Bombero VillegasJose Carlos CobeñaBelum ada peringkat

- EMS Templo Talara AltaDokumen16 halamanEMS Templo Talara AltaJose Carlos CobeñaBelum ada peringkat

- Trabajo LymDokumen18 halamanTrabajo LymJose Carlos CobeñaBelum ada peringkat

- Silabo Dibujo Geologico UnpDokumen5 halamanSilabo Dibujo Geologico UnpJose Carlos CobeñaBelum ada peringkat

- Concreto AgresividadDokumen2 halamanConcreto AgresividadJose Carlos CobeñaBelum ada peringkat

- Antes Del Principio, María José EcheniqueDokumen10 halamanAntes Del Principio, María José EcheniqueEdgar PouBelum ada peringkat

- Sistema Locomotor Niños PrimariaDokumen2 halamanSistema Locomotor Niños PrimariaMaríaBelum ada peringkat

- Diferencia Entre Croquis y MapaDokumen1 halamanDiferencia Entre Croquis y Mapaoscardwpearl33% (6)

- Diapositiva 06Dokumen18 halamanDiapositiva 06jojosave22Belum ada peringkat

- DkajslDokumen8 halamanDkajslFelipe BernabeBelum ada peringkat

- Heavy Object Volumen 8Dokumen229 halamanHeavy Object Volumen 8carlos ramos sanchezBelum ada peringkat

- Clase10 - Soluciones RealesDokumen30 halamanClase10 - Soluciones RealesSofíaGuajardoBelum ada peringkat

- Ponencia Salvador Garcia E.Dokumen6 halamanPonencia Salvador Garcia E.Daphné Ga GaBelum ada peringkat

- Carlos de Sigüenza y Góngora PDFDokumen11 halamanCarlos de Sigüenza y Góngora PDFMartín VázquezBelum ada peringkat

- Practica 5Dokumen7 halamanPractica 5Milton Martinez AvilèsBelum ada peringkat

- Presentación de Proyecto de Colores CálidosDokumen8 halamanPresentación de Proyecto de Colores CálidosPatty Herrera alvarezBelum ada peringkat

- Manual Unico de Operacion-2011fDokumen176 halamanManual Unico de Operacion-2011fbenitojrlBelum ada peringkat

- Seguridad y Salud Ocupacional Trabajo Final 100%Dokumen44 halamanSeguridad y Salud Ocupacional Trabajo Final 100%miguel castroBelum ada peringkat

- Informe Mantenimiento Trapiche Mes de Septiembre 2016-CRS Leon Ingnieros PDFDokumen31 halamanInforme Mantenimiento Trapiche Mes de Septiembre 2016-CRS Leon Ingnieros PDFjersonBelum ada peringkat

- Data Warehouse - Módulo 5 - Uso de La Factoría de Información CorporativaDokumen58 halamanData Warehouse - Módulo 5 - Uso de La Factoría de Información CorporativaJose MolinaBelum ada peringkat

- Trabajo - Idealizacion de La Matriz de RigidezDokumen10 halamanTrabajo - Idealizacion de La Matriz de Rigidezromulo182Belum ada peringkat

- Rendimientos CFEDokumen1 halamanRendimientos CFEantonioBelum ada peringkat

- Investigación Endodoncia - Valentina de AbreuDokumen8 halamanInvestigación Endodoncia - Valentina de AbreuValentina Abreu TabaresBelum ada peringkat

- Problem As Matrices 1Dokumen5 halamanProblem As Matrices 1Dionisio SaforasBelum ada peringkat

- Presencia y Presente en AristótelesDokumen28 halamanPresencia y Presente en AristótelespatriamilitanteBelum ada peringkat

- HIDROGENODokumen24 halamanHIDROGENOtonyBelum ada peringkat

- QuimicaanaliticaDokumen13 halamanQuimicaanaliticaMoto MotoBelum ada peringkat

- S DigestivoDokumen3 halamanS DigestivoXtem AlbBelum ada peringkat

- Prevención en Trabajos de Alto RiesgoDokumen83 halamanPrevención en Trabajos de Alto RiesgoJosé Antonio Portugal YaguaBelum ada peringkat

- Desarrollo Lógico de La InformaciónDokumen2 halamanDesarrollo Lógico de La InformaciónNoraPintosPerrottaBelum ada peringkat

- Qué Es La Alimentación SaludableDokumen2 halamanQué Es La Alimentación Saludablehebly_7Belum ada peringkat

- Como PensamosDokumen2 halamanComo PensamossharonvazquezBelum ada peringkat