Informe Soldadura

Diunggah oleh

Khris Johayra0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

130 tayangan16 halamanJudul Asli

INFORME SOLDADURA

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

130 tayangan16 halamanInforme Soldadura

Diunggah oleh

Khris JohayraHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 16

PROCESOS INDUSTRIALES

ING. FLIX CARBAJAL SUREZ

NORABUENA SNCHEZ ZOILA

PISCOCHE VALVERDE LISSETH

SMPALO BERMEJO KHRIS

VSQUEZ ALFARO LUIS

1. Qu es SMAW?

En este proceso, se mantiene un Arco Elctrico entre la punta de un electrodo

cubierto y la pieza a trabajar. Las gotas de metal derretido son transferidas a

travs del arco y son convertidas en un cordn de soldadura; un escudo protector

de gases es producido de la descomposicin del material fundente que cubre el

electrodo, adems, el fundente tambin puede proveer algunos complementos a

la aleacin, la escoria derretida se escurre sobre el cordn de soldadura donde

protege el metal soldado aislndolo de la atmsfera durante la solidificacin, esta

escoria tambin ayuda a darle forma al cordn de soldadura especialmente en

soldadura vertical y sobre cabeza. La escoria debe ser removida despus de cada

procedimiento.

En la corriente de arco, la humedad cae y libera tomos de hidrgeno los cuales

son fcilmente solubles en el hierro fundido. Cuando se solidifica la soldadura, el

hidrgeno se vuelve menos soluble y los tomos son expulsados combinndose

para formar molculas de H2 menos voltiles. Esta molcula de hidrgeno puede

combinarse con los esfuerzos de contraccin para ejercer presin en las

imperfecciones internas lo cual es suficiente para causar fisuras y grietas en la

soldadura. Lo anterior puede prevenirse manteniendo el contenido de humedad

de los electrodos consumibles bajo niveles especficos y un apropiado

precalentamiento.

El sistema de soldadura Arco Manual o SMAW, se define como el proceso en que

se unen dos metales mediante una fusin localizada, producida por un arco

elctrico entre un electrodo metlico y el metal base que se desea unir.

2. Describa el equipo protector para el proceso con arco elctrico

Ropa protectora

- Los soldadores, al igual que los bomberos, deben usar ropa que les proteja

de las quemaduras. De todas las lesiones de los soldadores, las quemaduras

son las ms comunes a causa de las chispas que caen sobre la piel

descubierta. Los arcos de soldadura son muy intensos, y pueden provocar

quemaduras en la piel y en los ojos con slo unos pocos minutos de

exposicin.

- Evite arremangarse y doblar sus botamangas, ya que las chispas o el metal

caliente podran depositarse en los pliegues; adems, use sus pantalones

fuera de sus botas de trabajo y no metidos adentro, para evitar que caigan

partculas dentro de sus botas. A propsito de este tema, recomendamos

botas de cuero de caa alta con punteras de acero (especialmente cuando

se realice trabajo pesado).

- Deben usarse siempre guantes gruesos e incombustibles, como los de

cuero, para proteger sus manos de las quemaduras, cortes y rasguos.

Adems, siempre que estn secos y en buenas condiciones, ofrecern algn

aislamiento contra el choque elctrico.

Protecin ocular, auditiva

Es esencial que sus ojos estn protegidos contra la exposicin a la

radiacin. Es bien conocido que la radiacin infrarroja causa quemaduras

de la retina y cataratas. E incluso una exposicin breve a la radiacin

ultravioleta (UV) puede provocar una quemadura ocular conocida como

resplandor del soldador.

Las mscaras y los protectores faciales manuales (vea la Figura A) ofrecen

el sombreado ms completo contra la radiacin del arco. El lente

tonalizado se desliza en una ventana que est en el frente del protector, de

modo que puede extraerse y reemplazarse con facilidad.

Los protectores estn hechos de plstico duro o fibra de vidrio para

proteger su cabeza, cara, odos y cuello contra el choque elctrico, calor,

chispas y llamas. Usted debe usar tambin gafas de seguridad con

protectores laterales o antiparras, para proteger sus ojos de las partculas

que se desplazan por el aire.

3. Qu es un de electrodo?

Es una varilla metlica con una definida composicin qumica para cada metal

a que est destinado el electrodo. Estos dispositivos que conducen electricidad

y tambin pueden actuar como metal de soporte. Los diversos elementos

componentes del ncleo, como el hierro, carbono, manganeso, silicio, fsforo,

azufre y otros, proporcionan diferentes propiedades y caractersticas a la junta

soldada.

El ncleo metlico constituye la base del material de aporte, que es transferido

a la pieza en forma de gotas, impulsado por la fuerza electromagntica del arco

elctrico.

El Revestimiento, que se aplica en torno del ncleo metlico, es un compuesto

de composicin qumica definida para cada tipo de electrodo.

4. Qu es ZAC? Explique

La zona afectada por el calor (ZAC) de una soldadura es generalmente la parte ms

frgil de una estructura de acero. En aceros de bajo contenido en carbono, la

microestructura del ZAC es muy heterognea variando sensiblemente con el ciclo

trmico experimentado durante el proceso de soldadura. En soldaduras de una

sola pasada, hay cuatro regiones caractersticas en la ZAC determinadas por el pico

de temperatura a la que la regin fue expuesta durante el calentamiento: una

regin de grano grueso, una regin de grano fino, una regin intercrtica y una

regin subcrtica. Normalmente, la fragilizacin en el interior de la zona afectada

por el calor de los aceros bajos en carbono ocurre en la regin de grano grueso

adyacente a la lnea de fusin debido a la formacin de microestructuras frgiles

tales como placas de ferrita o ferrita de frontera de grano.

5.-Como afecta la velocidad de enfriamiento de una pieza soldada sobre la

microestructura del material soldado?

Al efectuarse las operaciones de soldadura, las juntas experimentan un ciclo de

calentamiento y enfriamiento en el que sus diferentes partes se ven sometidas a un

amplio intervalo de temperatura, que oscila desde temperaturas superiores a la de

fusin en el metal de soldadura, hasta prcticamente la del ambiente en el metal base,

pasando por el intervalo transformacin. La figura ilustra las partes de una junta

soldada.

La porcin de metal base que no se funde durante la soldadura, pero que es calentada

a temperaturas en las que se alteran la microestructura y las propiedades mecnicas

del metal base, es llamada zona afectada por calor (ZAC). La resistencia mecnica y la

tenacidad de la zona afectada por calor depende del tipo de metal base, del proceso y

del procedimiento de soldadura usados.

La zona de fragilidad azul se caracteriza por una disminucin de la plasticidad del

material sin cambios en la estructura del mismo. El efecto de la sensibilidad azul se

explica por el aparecimiento de partculas microscpicas de ferrita que se distribuyen

en solucin slido en los lmites de grano que dan una coloracin caracterstica a esta

zona.

6.-Porque es necesario precalentar una pieza antes de soldar?

Es necesario un precalentamiento a una temperatura suficientemente alta (600 a

700F) para evaporar los contaminantes antes de la soldadura y as obtener los

mejores resultados. Con el precalentamiento se remueve o limpian todas las materias

extraas, tales como xido, grasa y aceites. Especialmente las partes que se han

impregnado de aceite, agua u otros agentes pueden requerir un precalentamiento.

Las juntas deben ser preparadas y biseladas por medios mecnicos como esmeriles,

discos o limas. En este ltimo caso la pieza debe precalentarse a la temperatura a la

cual se va a soldar la pieza antes de hacer el bisel.

Tambin es necesario el precalentamiento para poder modificar la microestructura del

material, para as poder facilitar el mecanizado y el soldar.

7.-Que mtodos se usan para la inspeccin de uniones soldadas?

Los END (ensayos no destructivos) son pruebas que se practican, entre otros, para

detectar las discontinuidades en las soldaduras, con el fin de conocer informacin

relevante sobre su estado y calidad.

Ensayo Visual (VT): como su nombre lo indica, es un ensayo que se realiza

mediante un proceso de inspeccin visual y brinda informacin inmediata del

rea evaluada. Mediante este mtodo se puede examinar sobre todo, aspectos

relacionados con la dimensin del cordn, su longitud y todas aquellas

imperfecciones superficiales que pueden, a futuro, causar fallas de resistencia y

fatiga del material o de las uniones soldadas.

Lquidos Penetrantes (PT): este procedimiento se utiliza bsicamente para

detectar discontinuidades en materiales slidos no porosos como el acero

inoxidable, aluminio y sus aleaciones, cobre, bronce y latn; adems, es uno de

los mtodos no destructivos ms usados en la inspeccin de soldadura y sus

acabados.

Partculas Magnticas (MT): mediante este mtodo se puede detectar las

discontinuidades que se encuentran sobre o justamente debajo de la

superficie. Es una prueba que se puede llevar a cabo en piezas de tamao y

forma variable, superficies con acabados soldados y en todo tipo de metales

ferrosos.

Radiografa o Rayos X (RT): los rayos Gamma, conocidos tambin como rayos

X, tienen la propiedad de atravesar los materiales opacos sin reflejarse ni

refractarse, para producir una impresin fotogrfica.

Ultrasonido (UT): este ensayo utiliza ondas acsticas de alta frecuencia no

perceptibles por el odo humano, para detectar imperfecciones en los cordones

de soldadura. Es una prueba altamente efectiva, ya que posibilita la deteccin

de discontinuidades superficiales y aquellas que se encuentran ubicadas a gran

profundidad.

8.-Cuales son las entidades de normas internacionales que controlan los procesos de

soldadura?

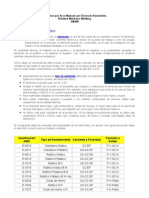

NOMENCLATURA INGLES ESPAOL

ABS

American Bureau of Shipping Oficina Americana de Barcos

AASHTO

American Association of State

Highway and Transportation

Officials

Asociacin Americana de Oficiales de

Carreteras Estatales y

Transportacin

AISC

American Institute of Steel

Construction

Instituto Americano de

Construccin de Aceros

ANSI

American National Standards

Institute

Instituto Nacional

Americano de Normas

API

American Petroleum Institute Instituto Americano del Petrleo

ASME

American Society of Mechanical

Engineers

Sociedad Americana

de Ingenieros Mecnicos

AWWA

American Water Works

Association

Asociacin Americana de

Trabajos de Agua

AWS

American Welding Society Sociedad Americana de Soldadura

AAR

Association of American

Railroads

Asociacin de Ferrocarriles

Americanos

ASTM

The Society for Testing and

Materials

Sociedad

Americana de Pruebas y Materiales

ISO

International Organization for

Standarization

Organizacin

Internacional para la Normalizacin

SAE

The Society of Automotive

Engineers

Sociedad de

Ingenieros Automotrices

9.-Cuales son los defectos que se presentan en piezas soldadas?

La diferencia entre discontinuidad y defecto es el siguiente.

Discontinuidad - Falta de continuidad; falta de cohesin (de unin);

interrupcin en la estructura fsica normal del material o producto.

Defecto - Discontinuidad cuyo tamao, forma, orientacin, ubicacin o

propiedades son inadmisibles para alguna norma especfica.

En particular, al realizar un ensayo no destructivo (END) se cataloga como defecto a

toda discontinuidad o grupo de discontinuidades cuyas indicaciones no se encuentran

dentro de los criterios de aceptacin especificados por la norma aplicable.

LAS DISCONTINUIDADES EN LA SOLDADURA

1) Porosidad: Discontinuidad del

tipo de cavidad formada por

gas atrapado durante la

solidificacin del metal de

soldadura.

2) Fusin incompleta (o falta de

fusin): Discontinuidad

bidimensional causada por la

falta de unin entre los

cordones de soldadura y el

metal base, o entre los

cordones de la soldadura. Es el resultado de tcnica de soldadura, preparacin

del metal base, o diseo de la junta inapropiados.

3) Penetracin incompleta o falta de penetracin: Ocurre cuando el metal de

soldadura no se extiende a travs de todo el espesor de la junta. El rea no

fundida ni penetrada es una discontinuidad descripta como penetracin

incompleta.

4) Fisuras: Ocurren en el metal base y en el metal de aporte, cuando las tensiones

localizadas exceden la resistencia ltima del material. La mayor parte de las

normas utilizadas en ANCAP consideran que las fisuras son,

independientemente de su longitud, defectos y por lo tanto una vez detectadas

deben removerse, eliminarse.

5) Concavidad: Se produce cuando el metal de soldadura en la superficie de la

cara externa, o en la superficie de la raz interna, posee un nivel que est por

debajo de la superficie adyacente del metal base.

6) Laminaciones: Son discontinuidades planas y alargadas en el metal base,

encontrndose normalmente en la parte media del espesor de los materiales

forjados (como lo son las planchas de acero utilizadas para construccin de

recipientes o tanques, que se producen por laminado (rolado), el cual es un

proceso de forja).

7) Fisuras laminares: Son fracturas en forma de terraza en el metal base, con

orientacin bsicamente paralela a la superficie forjada. Son causadas por altos

esfuerzos en la direccin del espesor que resultan del proceso de soldadura.

8) Desalineacin: Esta discontinuidad se da cuando en las uniones soldadas a tope

las superficies que deberan ser paralelas se presentan desalineadas; tambin

puede darse cuando se sueldan dos caos que se han presentado

excntricamente, o poseen ovalizaciones. Las normas limitan esta

desalineacin, normalmente en funcin del espesor de las partes a soldar.

9) Salpicaduras: Son los glbulos de metal de aporte transferidos durante la

soldadura y adheridos a la superficie del metal base, o a la zona fundida ya

solidificada. Es inevitable producir cierto grado de salpicaduras, pero deben

limitarse eliminndose, aunque ms no sea por esttica, de la superficie

soldada.

10) Rechupes: Es la falta de metal de soldadura resultante de la contraccin de la

zona fundida, localizada en la cara de la soldadura.

10.- Qu es una calificacin de procedimiento de soldadura (WPS)?

WPS: Welding Procedure Specification. Es un documento oficial que certifica la eficiencia,

confiabilidad y calidad de una unin soldado en un contexto de construccin p fabricacin de

componentes metlicos. Estos documentos se rigen por normas o cdigos internacionales

El procedimiento se efectuar en un equipo previamente calibrado y calificado, se utilizarn los

materiales recomendados en las especificaciones o referenciados con su reporte certificado

de ensayo de material CMRT. y se efectuarn las soldaduras en las condiciones referenciadas

en cdigo, las cuales deben corresponder a las que se ejecutarn en el trabajo real de

produccin.

Posteriormente se sometern los materiales utilizados en el procedimiento (cupones de

prueba), a las pruebas (ensayos destructivos y no destructivos) exigidos por el cdigo

referenciado, para comprobar la conservacin de sus propiedades fsicas, su resistencia

mecnica, doblado, resistencia al impacto, dureza y anlisis qumico.

11.-Cuales son las partes de un circuito de soldadura por arco elctrico?

Para unir dos metales de

igual o parecida

naturaleza mediante

soldadura elctrica al arco

es necesario calor y

material de aporte

(electrodos). El calor se

obtiene mediante el

mantenimiento de un arco

elctrico entre el

electrodo y la pieza a

soldar.

En este arco elctrico a

cada valor de la intensidad de corriente, corresponde una determinada tensin en

funcin de su longitud.

La relacin intensidad/tensin nos da la caracterstica del arco. Para el encendido se

necesita una tensin comprendida entre 40 y 110 V;

esta tensin va descendiendo hasta valores de

mantenimiento comprendidos entre 15 y 35 V,

mientras que la intensidad de corriente aumenta

notablemente, presentando todo el sistema una

caracterstica descendente, lo que unido a la

limitacin de la intensidad de corriente cuando el

arco se ha cebado exige, para el perfecto control de

ambas variables, la utilizacin de las mquinas

elctricas de soldadura.

12.-Mencione cuales son los mtodos de soldadura

Se pueden distinguir los siguientes tipos de soldadura:

- Soldadura heterognea. Se efecta entre materiales de distinta naturaleza, con o sin

metal de aportacin: o entre metales iguales, pero con distinto metal de aportacin.

Puede ser blanda o fuerte.

- Soldadura homognea. Los materiales que se sueldan y el metal de aportacin, si lo

hay, son de la misma naturaleza. Puede ser oxiacetilnica, elctrica (por arco voltaico o

por resistencia), etc. Si no hay metal de aportacin, las soldaduras homogneas se

denominan autgenas.

Por soldadura autgena se entiende aqulla que se realiza sin metal de aportacin, de

manera que se unen cuerpos de igual naturaleza por medio de la fusin de los mismos;

as, al enfriarse, forman un todo nico.

La soldadura heterognea puede ser:

o Soldadura blanda: Esta soldadura de tipo heterogneo se realiza a

temperaturas por debajo de los 400C. El material metlico de

aportacin ms empleado es una aleacin de estao y plomo, que funde

a 230C aproximadamente.

o Soldadura fuerte: Tambin se llama dura o amarilla. Es similar a la

blanda, pero se alcanzan temperaturas de hasta 800C. Como metal de

aportacin se suelen usar aleaciones de plata, y estao (conocida como

soldadura de plata); o de cobre y cinc . Como material fundente para

cubrir las superficies, desoxidndolas, se emplea el brax. Un soplete de

gas aporta el calor necesario para la unin. La soldadura se efecta

generalmente a tope, pero tambin se suelda a solape y en ngulo.

La soldadura homognea puede ser:

o Soldadura por presin: La

soldadura en fro es un tipo

de soldadura donde la

unin entre los metales se

produce sin aportacin de

calor. Puede resultar muy

til en aplicaciones en las

que sea fundamental no

alterar la estructura o las

propiedades de los

materiales que se unen. Se

puede realizar de las

siguientes maneras:

Por presin en frio o en caliente. Consiste en limpiar

concienzudamente las superficies que hay que unir; y, tras

ponerlas en contacto, aplicar una presin sobre ellas hasta que

se produzca la unin.

Por friccin. Se hace girar el extremo de una de las piezas y,

despus, se pone en contacto con la otra. El calor producido por

la friccin une ambas piezas por deformacin plstica.

o Soldadura por fusin:

Soldadura oxiacetilnica (con gases al soplete): El calor

aportado en este tipo de soldadura se debe a la reaccin de

combustin del acetileno (C2H2): que resulta ser fuertemente

exotrmica, pues se alcanzan temperaturas del orden de los

3500C.

Soldadura por arco elctrico: El procedimiento de soldadura por

arco consiste en provocar la fusin de los bordes que se desea

soldar mediante el calor intenso desarrollado por un arco

elctrico. Los bordes en fusin de las piezas y el material fundido

que se separa del electrodo se mezclan ntimamente, formando,

al enfriarse, una pieza nica, existente y homognea. Al ponerse

en contacto los polos opuestos de un generador se establece una

corriente elctrica de gran intensidad. Si se suministra la

intensidad necesaria, la seccin de contacto entre ambos polos -

por ser la de mayor resistencia elctrica- se pone incandescente.

Esto puede provocar la ionizacin de la atmsfera que rodea a la

zona de contacto y que el aire se vuelva conductor, de modo que

al separar los polos el paso de corriente elctrica se mantenga de

uno a otro a travs del aire.

Soldadura por arco en atmsfera inerte: Este procedimiento se

basa en aislar el arco y el me tal fundido de la atmsfera,

mediante un gas inerte (helio, argn, hidrgeno, anhdrido

carbnico, etc.).Existen varios procedimientos:

Con electrodo refractario (mtodo TIG). El arco salta

entre el electrodo de Wolframio o tungteno (que no se

consume) y la pieza, el metal de aportacin es una varilla

sin revestimiento de composicin similar a la del metal

base.

Con electrodo consumible (mtodo

MIG y MAG). Aqu se sustituye el

electrodo refractario de wolframio por

un hilo de alambre contnuo y sin

revestimiento que se hace llegar a la

pistola junto con el gas. Segn sea el gas

as recibe el nombre, (MIG = Metal Inert

Gas) o MAG si utiliza anhdrido

carbnico que es ms barato.

13.-Porque es necesario que los soldadores sean homologados?

La homologacin es un documento en donde se certifica la eficiencia, habilidad y calidad de un

soldador bajo especificaciones descritas en un procedimiento de soldadura que se rigen a

normas y cdigos internacionales.

La especialidad de Soldadura hoy en da es una actividad que requiere de Profesionales

altamente calificados. Entonces que es un Soldador Calificado u homologado?-Es aquel

soldador que es capaz de producir Uniones Soldadas de Calidad, es decir cordones de

soldadura resistente al esfuerzo al que se le someter.

Por esta y una ms razn los soldadores deben de ser sometidos a la homologacin para que

puedan cumplir con los requisitos de una WPS y un PQR y a los requerimientos de

inspecciones.

14.- Que Cdigos o Normas Internacionales sobre soldadura se utilizan con mayor

frecuencia en el Per?

En nuestro pas se utiliza con mayor frecuencia los siguientes cdigos:

AWS D1.1: La Sociedad Americana de Soldadura pblico en espaol su cdigo de

soldadura de acero estructural AWS D1.1. Este cdigo cubre los requerimientos para

cualquier tipo de estructura soldada realizada con acero al carbono y de baja aleacin

para construccin

AWS D1.5: esta norma cubre los requerimientos de soldadura para l fabricacin de

puentes de carrera, adems debe ser utilizado en conjunto con la norma AASHTO para

puentes de carretera y AASHTO LRFD para diseos de puentes.

AWS D1.6: esta norma se encarga sobre la estructura de la soldadura de acero

inoxidable

ASME IX: esta norma se rige ms a la calificacin de soldadura y operario.

ASME V: norma que se rige a los examines de la soldadura, esta se encarga sobre los

exmenes no destructivo.

ASME B31: norma que se basa a los cdigos para el uso de inspeccin en tuberas.

(ANSI/ASME B31.1: Cdigo tubera de potencia). (ANSI/ASME B31.3: Cdigo tuberas

para plantas qumicas y refinacin de petrleo)

API 1104: norma que se dedica para el DISEO Y PREPARACIN DE UNA

JUNTA PARA SOLDADURA DE PRODUCCIN

API 650: esta norma se aplica en tanques verticales, cilndricos,

construidos sobre el nivel de piso, con techo cerrado o cielo abierto

Anda mungkin juga menyukai

- 10594846-5766-48f1-bf0a-197a00ceb508.pptxDokumen32 halaman10594846-5766-48f1-bf0a-197a00ceb508.pptxGabriel Yair M CHBelum ada peringkat

- SoldaduraDokumen6 halamanSoldadurabebipoetisaBelum ada peringkat

- (127617721) Laboratorio SoldaduraDokumen18 halaman(127617721) Laboratorio SoldaduraMaurizio SoledispaBelum ada peringkat

- Concepto de SoldaduraDokumen5 halamanConcepto de SoldaduraMercedesMerccadoAlcantaraBelum ada peringkat

- Que Es Soldadura SmawDokumen5 halamanQue Es Soldadura SmawKaterine MosqueraBelum ada peringkat

- Soplo MagnéticoDokumen12 halamanSoplo MagnéticoLuisAntonioMagallanesMartinezBelum ada peringkat

- INTRODUCCION SoldDokumen14 halamanINTRODUCCION SoldJhoakin Santiago Espinoza PintoBelum ada peringkat

- Tecnologia MecanicaDokumen42 halamanTecnologia MecanicaEiner Valle MejiaBelum ada peringkat

- Soldadura Por Arco VoltaicoDokumen17 halamanSoldadura Por Arco VoltaicoRolando SanchezBelum ada peringkat

- Soldadura Fuerte y BlandaDokumen35 halamanSoldadura Fuerte y BlandaJairoBelum ada peringkat

- Practica #3 ProcesosDokumen9 halamanPractica #3 ProcesosMiguel Eduardo Velazco MartinezBelum ada peringkat

- Informe de Taller SoldaduraDokumen27 halamanInforme de Taller SoldaduraNayeli Del CarpioBelum ada peringkat

- Laboratorio de Soldadura y PlatinaDokumen9 halamanLaboratorio de Soldadura y PlatinaRichard DiazBelum ada peringkat

- FundamentosDokumen18 halamanFundamentosSergio Mendizábal GómezBelum ada peringkat

- Practica Lab SoldaduraDokumen13 halamanPractica Lab SoldaduraYurly Arce RuizBelum ada peringkat

- Características electrodos soldaduraDokumen16 halamanCaracterísticas electrodos soldaduraPierre NeiraBelum ada peringkat

- Cuestionario Resuelto de Procesos de Manufactura.Dokumen12 halamanCuestionario Resuelto de Procesos de Manufactura.AlexAlvaradoBelum ada peringkat

- Tesis IgnacioDokumen123 halamanTesis IgnacioLeonardo PillapaBelum ada peringkat

- Observación de Pieza Metálica Con Soldadura Por Arco SumergidoDokumen3 halamanObservación de Pieza Metálica Con Soldadura Por Arco SumergidoDiego Omar Rodriguez RegaladoBelum ada peringkat

- Cuestionario de soldadura: preguntas y respuestas sobre códigos, posiciones, electrodos y másDokumen29 halamanCuestionario de soldadura: preguntas y respuestas sobre códigos, posiciones, electrodos y másOtidnanref EkilBelum ada peringkat

- Soldadura Por Arco ElectricoDokumen24 halamanSoldadura Por Arco ElectricoPresa GonzálezBelum ada peringkat

- Cuestionario RetroDokumen4 halamanCuestionario RetroJuan Gonzales PallaresBelum ada peringkat

- Soldadura Electrica TecnecDokumen10 halamanSoldadura Electrica Tecnecnarduscc100% (1)

- Soldadura MonografiaDokumen13 halamanSoldadura MonografiaRocio Ramos AllazoBelum ada peringkat

- Soldadura Proceso SmawDokumen12 halamanSoldadura Proceso SmawJuaniito PradoBelum ada peringkat

- Electodos RevestidosDokumen13 halamanElectodos Revestidossepe00Belum ada peringkat

- Texto de Soldadura AcabadoDokumen59 halamanTexto de Soldadura Acabadogabo NeryBelum ada peringkat

- Preinfore SoldaduraDokumen6 halamanPreinfore SoldaduraErika BenavidezBelum ada peringkat

- Apunte Curso de Soldadura SMAWDokumen48 halamanApunte Curso de Soldadura SMAWКартэс ЭрнэстаBelum ada peringkat

- Apunte Curso de Soldadura SMAWDokumen48 halamanApunte Curso de Soldadura SMAWCristian Camilo Wilches TitisBelum ada peringkat

- Soldadura Electrica Con Electrodo RevestidoDokumen39 halamanSoldadura Electrica Con Electrodo RevestidoJenny RodriguezBelum ada peringkat

- Procesos de SoldaduraDokumen27 halamanProcesos de SoldaduraVictor PerezBelum ada peringkat

- Informe ProcesosDokumen16 halamanInforme ProcesosRodrigo Calderon LopezBelum ada peringkat

- Manual de ElectrodosDokumen15 halamanManual de ElectrodosarmandochoqueBelum ada peringkat

- DocumentoDokumen4 halamanDocumentosamyvegaBelum ada peringkat

- Cuestionario 2 TM 2020 Navarro, SamantaDokumen7 halamanCuestionario 2 TM 2020 Navarro, SamantaPablo PerezBelum ada peringkat

- Soldadura BlandaDokumen12 halamanSoldadura BlandaLivia GuaniloBelum ada peringkat

- Soldering) y La Soldadura Fuerte (En Inglés Brazing), Que Implican El Derretimiento de Un MaterialDokumen18 halamanSoldering) y La Soldadura Fuerte (En Inglés Brazing), Que Implican El Derretimiento de Un MaterialMar Guadalupe NamzugBelum ada peringkat

- Manual Ceba SoldadpuntoDokumen27 halamanManual Ceba SoldadpuntoleonilicoBelum ada peringkat

- SOLDADURADokumen38 halamanSOLDADURABilly PalominoBelum ada peringkat

- Guias de Practica 9Dokumen20 halamanGuias de Practica 9Joaquin AlvarezBelum ada peringkat

- MotoresDokumen50 halamanMotoresDaniel SilvaBelum ada peringkat

- Resumen Semana 3. Equipo 1Dokumen11 halamanResumen Semana 3. Equipo 1Valeria CandelarioBelum ada peringkat

- Metales y protección contra la corrosiónDokumen24 halamanMetales y protección contra la corrosiónKaren Pamela TabordaBelum ada peringkat

- Procedimientos de Conexión en La SoldaduraDokumen2 halamanProcedimientos de Conexión en La SoldaduraE&GBelum ada peringkat

- SoldaduraDokumen32 halamanSoldaduraLUIS FRANCO GONZALO QUISPE HUANCABelum ada peringkat

- Introduccion A La Ing. Mecanica Septima SemanaDokumen23 halamanIntroduccion A La Ing. Mecanica Septima SemanaCésar Enrique Lázaro ApolinarioBelum ada peringkat

- Soldadura Por ArcoDokumen6 halamanSoldadura Por ArcoLuis GuerreroBelum ada peringkat

- 2do Preguntas Examen TECNODokumen12 halaman2do Preguntas Examen TECNOOtidnanref EkilBelum ada peringkat

- Procesos de Soldadura ModernosDokumen21 halamanProcesos de Soldadura ModernosJimmy MontalvanBelum ada peringkat

- Procesos de SoldaduraDokumen14 halamanProcesos de SoldaduraChristopher AlejandroBelum ada peringkat

- CLASE 2. Estructuras MetálicasDokumen125 halamanCLASE 2. Estructuras MetálicasnoahBelum ada peringkat

- Recuperación de piezas desgastadasDokumen9 halamanRecuperación de piezas desgastadasRichard FernandoBelum ada peringkat

- Evaluación 10%. 2 CorteDokumen22 halamanEvaluación 10%. 2 CorteJesus Alejandro Velandia MarquinaBelum ada peringkat

- Práctica #05 Soldadura Eléctrica (Oficial)Dokumen10 halamanPráctica #05 Soldadura Eléctrica (Oficial)Angie PortugalBelum ada peringkat

- Calculo y Elementos InformeDokumen8 halamanCalculo y Elementos InformeBoris DíazBelum ada peringkat

- Soldadura Homogenea-PresentaciónDokumen26 halamanSoldadura Homogenea-PresentaciónValentina RestrepoBelum ada peringkat

- INFORME DE TALLER SOLDADURA FinallDokumen26 halamanINFORME DE TALLER SOLDADURA Finallmarcelosuani9Belum ada peringkat

- Soldadura en el montaje de tuberías. FMEC0108Dari EverandSoldadura en el montaje de tuberías. FMEC0108Penilaian: 3.5 dari 5 bintang3.5/5 (3)

- Act. 2.4Dokumen4 halamanAct. 2.4Eva MayaBelum ada peringkat

- Normas AWS Calidad SoldaduraDokumen4 halamanNormas AWS Calidad SoldaduraReynaldo ReyesBelum ada peringkat

- Afilado de sierras: Manual completoDokumen76 halamanAfilado de sierras: Manual completoluis.velezmoro100% (4)

- Manual Acero Deck SencicoDokumen31 halamanManual Acero Deck SencicoZoraida MontalvoBelum ada peringkat

- 10 03 05 BARANDA METALICA TUBO DE 2 Y DE 34 PLATINA 2 x5MM POLIDEPORTIVO PISCINADokumen2 halaman10 03 05 BARANDA METALICA TUBO DE 2 Y DE 34 PLATINA 2 x5MM POLIDEPORTIVO PISCINACristhianBelum ada peringkat

- Curso Preparación para El Examen de CwiDokumen8 halamanCurso Preparación para El Examen de Cwichristian sanhuezaBelum ada peringkat

- Wps n277 A53 Aws d1.1Dokumen1 halamanWps n277 A53 Aws d1.1Harold RodriguezBelum ada peringkat

- NTC 2050Dokumen5 halamanNTC 2050samaraBelum ada peringkat

- Procedimiento de Fabricacion de Abrazaderas Guias y Ancla para Ductos Ascendentes Xanab-CDokumen8 halamanProcedimiento de Fabricacion de Abrazaderas Guias y Ancla para Ductos Ascendentes Xanab-CAngelica López PérezBelum ada peringkat

- Evalucion Supervisor OPCEM HSEDokumen14 halamanEvalucion Supervisor OPCEM HSERicardo Alberto de EliasBelum ada peringkat

- Thionyl Chloride MSDS SPDokumen4 halamanThionyl Chloride MSDS SPBrayan GallosoBelum ada peringkat

- HSEQ-S&SO1-P-65 Corte y SoldaduraDokumen4 halamanHSEQ-S&SO1-P-65 Corte y SoldaduraAlexandra Avalos negrilloBelum ada peringkat

- Uniones Fijas Por Remachado - 2013 - 1Dokumen53 halamanUniones Fijas Por Remachado - 2013 - 1Jordano Obregon PizarroBelum ada peringkat

- Observacion de ConductaDokumen1 halamanObservacion de ConductaJonathan GuerreroBelum ada peringkat

- Hoja de seguridad de la dextrinaDokumen3 halamanHoja de seguridad de la dextrinasortilegeBelum ada peringkat

- Presentacion de Soldadura 2023Dokumen10 halamanPresentacion de Soldadura 2023Alexis ChavesBelum ada peringkat

- Flotación de La EspumaDokumen5 halamanFlotación de La EspumaMaria Vanessa Cuba TelloBelum ada peringkat

- Matriz de EppDokumen13 halamanMatriz de EppWalter Jose Moreno EscalanteBelum ada peringkat

- Procedimiento de Soldadura ExotermicaDokumen9 halamanProcedimiento de Soldadura ExotermicaLuis Enrique Yanallaye ArandaBelum ada peringkat

- 01 Elevadores CangilonesDokumen12 halaman01 Elevadores CangilonesginoluissoniBelum ada peringkat

- Tuberias Agua PotableDokumen3 halamanTuberias Agua PotableJesus Emmanuel Garcia GonzalezBelum ada peringkat

- Anexo 10 ET Pintura Interior y Exterior TKS DMA 2008Dokumen12 halamanAnexo 10 ET Pintura Interior y Exterior TKS DMA 2008alefleavBelum ada peringkat

- Teoricos Arequipa 1sem 2018Dokumen5 halamanTeoricos Arequipa 1sem 2018LuisBelum ada peringkat

- Simbolos SoldaduraDokumen10 halamanSimbolos SoldaduraJosé Pablo Rosales SánchezBelum ada peringkat

- Electrodos TiposDokumen3 halamanElectrodos TiposSamuel OrtizBelum ada peringkat

- Tenacito 110 PDFDokumen1 halamanTenacito 110 PDFJulio CesarBelum ada peringkat

- Corte y Soldadura Por Oxiacetileno.Dokumen8 halamanCorte y Soldadura Por Oxiacetileno.Omar Lopez MateoBelum ada peringkat

- Matriz IpercDokumen2 halamanMatriz IpercDavis Roger Durán MariluzBelum ada peringkat

- CAPÍTULO 12. - Ensayos No DestructivosDokumen89 halamanCAPÍTULO 12. - Ensayos No DestructivosAjrod RodBelum ada peringkat

- Tipos de Juntas de Soldadura - Angibert LópezDokumen3 halamanTipos de Juntas de Soldadura - Angibert LópezAnonymous yEL4YvJCBelum ada peringkat