MMCs Reforzados Por Partículas

Diunggah oleh

ClerigooHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

MMCs Reforzados Por Partículas

Diunggah oleh

ClerigooHak Cipta:

Format Tersedia

Escuela Superior de Ingenieros

UNIVERSIDAD DE NAVARRA

MMCs reforzados

por partculas

Materiales Compuestos

2002-03

Materiales Compuestos

MMCs reforzados por partculas

Introduccin

Partculas de refuerzo

Propiedades mecnicas

Mdulo elstico

Resistencia

Elongacin

Tenacidad

Fatiga

Fluencia lenta

Comportamiento trmico

Fabricacin

Metalurgia de polvos

Mezclado por

agitacin y fundicin

Depsito por

pulverizacin

Squeeze infiltrate

preform

Reacciones matriz-

refuerzo

Aplicaciones

Materiales Compuestos

Introduccin

Desarrollo refuerzos fibras largas frenado por coste

materiales y complejidad rutas fabricacin

Ventajas refuerzos partculas

Bajo coste

Alta rigidez y resistencia

Resistencia al desgaste

Fabricacin ms sencilla

Las propiedades mecnicas dependen del refuerzo, la

ruta de fabricacin y los posibles tratamientos

posteriores

Las matrices ms empleadas son Al, Mg y Ti

Materiales Compuestos

Introduccin

Aspectos comerciales

Materiales Compuestos

Partculas de refuerzo

Gran variedad de partculas cermicas. Para seleccionar

un refuerzo se debe considerar:

Aplicacin:

Estructural:

Alto mdulo y resistencia

Baja densidad

Forma de la partcula (si es angulosa, concentracin de tensiones)

Trmica:

Coeficiente de expansin y conductividad (tensiones residuales y

distorsiones)

Materiales Compuestos

Partculas de refuerzo

Seleccin

Ruta de fabricacin

Metalurgia de polvos

Mezcla homognea: relacin entre tamao de partculas (SiC/Al, 0.7/1,

Al=20-40 m, partculas=3-20 m))

Fractura partculas

Metal fundido

Reaccin matriz-partcula: SiC inestable en Al y estable en Mg, Al

2

O

3

al

contrario

Tamao partcula: las grandes se segregan por gravedad, las finas

incrementan la viscosidad dificultando el proceso.

Se emplean partculas 10-20 m

Coste. Disponibilidad en cantidad, tamao y forma (5$/kg)

Materiales Compuestos

Partculas de refuerzo

Las partculas ms empleadas son SiC y Al

2

O

3

5-10 a 1000C 7.0x10

-6

3.96 0.25 380-450 Al

2

O

3

10-40 a 1100C 4.3x10

-6

3.2 0.17 420-450 SiC

K

(Wm

-1

K

-1

)

(K

-1

)

(g/cm

3

)

E

(GPa) Partcula

Materiales Compuestos

Propiedades mecnicas.

Mdulo elstico

Dificultad en la medida

Depende del mtodo empleado (esttico,

dinmico, traccin/compresin)

Tensiones residuales

Inhomogeneidades, plasticidad local

Incertidumbre E partculas

Materiales Compuestos

Propiedades mecnicas.

Mdulo elstico

Ley de mezclas

Halpin-Tsai

Eshelby

m m p p c

E V E V E + =

( )

s 2

E

E

1

E

E

q

qV 1

sqV 2 1 E

E

m

p

m

p

p

p m

c

+

+

=

Materiales Compuestos

Propiedades mecnicas.

Mdulo elstico

E depende de:

V

p

s

Distribucin de

partculas

La mejora en E se

mantiene a altas

temperaturas

Materiales Compuestos

Propiedades mecnicas.

Resistencia

Para Al/SiCp: hasta 60% aumento en

Y

y

UTS

en

funcin de

V

p

Composicin matriz

Tratamientos trmicos

Resultados experimentales con mucha dispersin

(calidad material y fabricacin)

Y

: problema en su determinacin (=0.2%) por alto

endurecimiento MMCs para deformaciones pequeas

Materiales Compuestos

Propiedades mecnicas.

Resistencia

Materiales Compuestos

Propiedades mecnicas.

Resistencia

Resistencia de un MMC segn modelo shear-lag:

Problemas ecuacin:

Resistencia subestimada para s empleados (incluir

efecto tensin no nula en los extremos)

Se desprecia la influencia de las partculas en los

micromecanismos de deformacin

Elevado endurecimiento a bajas deformaciones

Modificacin microestructural (tamao de grano y densidad

de dislocaciones)

m m

m p

c

V

4

s V

+

=

Materiales Compuestos

Propiedades mecnicas.

Resistencia

Micromecnica. Mecanismos de endurecimiento

Orowan

Tamao de grano y subgrano

Tratamientos trmicos. Dislocaciones generadas

durante el enfriamiento para acomodar

Endurecimiento por desajuste en deformacin entre

las partculas elsticas y la matriz plstica

La importancia de cada mecanismo depender de la

microestructura y fabricacin de cada MMC

Materiales Compuestos

Propiedades mecnicas.

Resistencia

Tamao de grano:

Polvos: granos pequeos, alta resistencia

Metal fundido: granos grandes, no mejora resist.

Orowan: no afecta para partculas >5m

Tratamientos trmicos y endurecimiento por deformacin

s para partculas >5m

Resumen: la resistencia depender ms de V

p

que del

tamao de grano. A esto se suma el endurecimiento de la

matriz por precipitados.

Atencin, es necesario siempre tener una intercara fuerte

Materiales Compuestos

Propiedades mecnicas.

Resistencia

A356/SiC/15p, dos tratamientos trmicos

Materiales Compuestos

Propiedades mecnicas.

Resistencia

Fabricado por metalurgia de polvos. Importancia V

p

Materiales Compuestos

Propiedades mecnicas.

Resistencia

Resistencia a alta temperatura en MMCs

Materiales Compuestos

Propiedades mecnicas.

Resistencia

Resistencia a alta temperatura en MMCs

Para elevado V

p

el

mecanismo

predominante es

Orowan, el cual es

independiente de

la temperatura

pero dependiente

del mdulo elstico

Materiales Compuestos

Propiedades mecnicas.

Elongacin (ductilidad)

Limitacin ms importante de los MMCs: ductilidad (

con partculas y tiempo trat.)

Materiales Compuestos

Propiedades mecnicas.

Elongacin (ductilidad)

Rotura MMCs debida a:

Rotura de partculas. Predomina en partculas

grandes

Mayor tensin en las partculas

Mayor probabilidad de defectos

Coalescencia de cavidades de la matriz en

aglomerados de partculas

Mayor triaxialidad de tensiones. Deformacin entre partculas

elsticas muy restringida si el espaciado es pequeo

Materiales Compuestos

Propiedades mecnicas.

Elongacin (ductilidad)

Rotura catastrfica de partculas (Griffith):

siendo

p

la tensin en la partcula, E

p

su mdulo

elstico, la energa de fractura superficial y c la

longitud del defecto interno

La tensin crtica para la nucleacin de cavidades

interfaciales depende de la tensin de fluencia de la

matriz. En los modelos esta tensin es independiente

del tamao de la partcula, pero este tamao influye si la

distribucin de las partculas depende de su tamao

2

1

p

p

c

E 2

=

Materiales Compuestos

Propiedades mecnicas.

Elongacin (ductilidad)

En MMCs el crecimiento de cavidades se ve restringido

por la presencia de partculas

Thomason: para una fraccin volumtrica de cavidades

superior a 0.055 se produce la fractura del material sin

crecimiento de cavidades V

p

>0.1 el proceso de

fractura est controlado por la nucleacin de cavidades

Generalmente se observa fractura de partculas es

este el mecanismo dominante?

se produce para pequeas deformaciones

comportamientos de rotura muy diferentes no se

reflejan en elongacin

Materiales Compuestos

Propiedades mecnicas.

Elongacin (ductilidad)

Poca diferencia para

distintos tamaos de

partculas

A 200C: endurecimiento

por precipitacin durante

el ensayo

Fraccin de partculas

rotas mucho mayor para

16 m

Elongacin mnima no

corresponde con mxima

fraccin de partculas rotas

Materiales Compuestos

Propiedades mecnicas.

Elongacin (ductilidad)

Materiales Compuestos

Propiedades mecnicas.

Elongacin (ductilidad)

El proceso de fractura es complejo y las

hiptesis de los modelos existentes simplifican

excesivamente el problema

Para optimizar la dustilidad para una V

p

dada se

debe tener:

Distribucin uniforme de partculas

Partculas finas (< 10m) y con distribucin de

tamao uniforme

Elevada resistencia de la intercara

Control de la forma de las partculas

Matriz dctil

Materiales Compuestos

Propiedades mecnicas.

Tenacidad

Disminuye sensiblemente para V

p

<10%

Menos sensible que elongacin a los

tratamientos trmicos

Algunos datos sugieren que las partculas

grandes mejoran la tenacidad

Valores de tenacidad razonables (15-20

Mpa.m

1/2

)

Materiales Compuestos

Propiedades mecnicas.

Tenacidad

Distintos modelos relacionan la tenacidad con:

Espaciado entre partculas

Ligamento entre dos partculas rotas

Nucleacin de cavidades en las intercaras

Influencia T ?

No existen modelos fiables que consideren:

No homogeneidad

Distribucin tamao de partculas

Tensiones residuales

Problemas experimentales. Los datos no son conformes

con las normas por problemas con el crecimiento a

fatiga de las grietas

Materiales Compuestos

Propiedades mecnicas.

Fatiga

Materiales Compuestos

Propiedades mecnicas.

Fatiga

Materiales Compuestos

Propiedades mecnicas.

Fatiga

Generalmente el comportamiento a fatiga

es comparable o incluso mejor, excepto

para o elevadas. En este caso el

comportamiento se ve afectado por la

disminucin de la ductilidad

Materiales Compuestos

Propiedades mecnicas.

Fluencia lenta

Una elevada fraccin volumtrica de

partculas finas mejora la resistencia al

creep hasta 350C. Por encima de esta

temperatura las partculas no restringen la

plasticidad de la matriz y el

comportamiento del MMC es similar al de

la matriz sin reforzar.

Materiales Compuestos

Comportamiento trmico

Materiales Compuestos

Fabricacin.

Metalurgia de polvos

Etapas principales

Mezclado

Compactacin en fro

Desgasificado

(degassing)

Consolidacin a alta

temperatura

HIP

Extrusin

Sinterizado

Materiales Compuestos

Fabricacin.

Metalurgia de polvos

Mezclado

Polvos metlicos (atomizados):

prealeados o polvos elementales

20-40 m, < 100 m

Capa xido, molculas agua asociadas

Buena mezcla ahomogeneidad refuerzo

Factor crtico: relacin de tamao entre polvos metlicos y

refuerzo

Compactacin en caliente

Necesaria eliminacin previa molculas agua (degassing)

Material 95% denso (en vaco)

Materiales Compuestos

Fabricacin.

Metalurgia de polvos

Compactacin en caliente

Dos opciones:

Sinterizacin en fase lquida (regin liquidus-solidus)

Mayor densidad

Reacciones refuerzo-metal, intermetlicos indeseables

Degradacin microestructura, eutcticos intermetlicos

groseros

Bajo lnea de solidus

Ventajas de aleacin supersaturada metaestable si el proceso

de solidificacin durante el atomizado es rpido.

Endurecimiento por precipitacin.

Materiales Compuestos

Fabricacin.

Metalurgia de polvos

Extrusin

Paso final antes mecanizado

Reduccin de 20:1 o mayor.

Se rompe la pelcula de xido entre partculas metlicas

Distribucin uniforme del refuerzo debido al flujo plstico

Control de la reduccin y la temperatura para

evitar roturas del refuerzo y degradacin de la

microestructura de la matriz

Materiales Compuestos

Fabricacin.

Metalurgia de polvos

Ventajas

Matriz: cualquier aleacin

Aleaciones en no-equilibrio empleando solidificacin rpida con

mejor resistencia a alta temperatura

Refuerzo: cualquiera (ruta slida)

Posibilidad V

p

elevadas (sube E, baja )

Desventajas

Manejo de gran cantidad de polvos muy reactivos, incluso

potencialmente explosivos

Ruta de fabricacin relativamente compleja

Formas productos iniciales limitados

Coste elevado comparado con material sin refuerzo (Al 100$/kg)

Materiales Compuestos

Fabricacin.

Mezclado por agitacin y fundicin

Objetivos agitacin:

Mejora mojado partculas

Evitar aglomeracin

Evitar sedimentacin

Se consigue viscosidad

suficientemente baja para

realizar operaciones

convencionales de fundicin

hasta V

p

=25% y partculas de

10 m y ms.

Empleada por Duralcan, Hydro

Aluminium AS y Comalco

Reocasting

Materiales Compuestos

Fabricacin.

Mezclado por agitacin y fundicin

Ventajas

En principio se pueden emplear todos los mtodos

convencionales de procesamiento de metales. Bajo

coste (6$/kg)

Desventajas

Aglomeracin, sedimentacin

Reacciones refuerzo-metal fundente

Segregacin de partculas (frente de solidificacin)

Porosidad

Materiales Compuestos

Fabricacin.

Mezclado por agitacin y fundicin

Al-7%Si/20%SiC

p.

Segregacin durante la solidificacin

(a) lenta (fundicin a la cera perdida, investment cast) y

(b) rpida (pressure die cast).

Materiales Compuestos

Fabricacin.

Mezclado por agitacin y fundicin

Duralcan 6061/Al2O3 20% Comalco 6061/xido 20%

Materiales Compuestos

Fabricacin.

Depsito por pulverizacin (Spray deposition)

Dos tipos, segn proceda el flujo pulverizado de:

Un depsito de metal fundente

Una alimentacin continua de un metal fro en una zona de

inyeccin rpida en caliente

Caractersticas:

Solidificacin rpida

Contenido bajo en xidos

Porosidad (95-98% densidad)

Dificultad para conseguir una distribucin homognea del

refuerzo

Coste intermedio entre ruta de polvos y de metal fundente.

Materiales Compuestos

Fabricacin.

Depsito por pulverizacin (Spray deposition)

Procesos Osprey, desarrollado

en los 70-80

Velocidad de depsito alta (6-

10 kgs

-1

)

Contacto metal fundido-

cermica corto

V

p

<20-25%, para no perder

material en exceso (overspray)

Tamao gota depende de la

boquilla y flujo de metal y gas

Las gotas no solidifican en

vuelo

Intercara fuerte

Materiales Compuestos

Fabricacin.

Depsito por pulverizacin (Spray deposition)

Polvos metlicos o alambres

Pulverizacin por:

Expansin rpida de un gas

(arco elctrico o combustin)

Plasma

Aplicaciones en recubrimientos

con gradiente

Caractersticas:

Velocidad de depsito menor

(<1gs

-1

)

Velocidad de las partculas

mayor

Velocidades de enfriamiento

muy elevadas

Se puede controlar la

porosidad por debajo del 1%

Pulverizacin por plasma (10000-20000 K)

Materiales Compuestos

Fabricacin.

Infiltracin bajo presin (squeeze infiltrate preform)

Preforma partculas

Vaco

Infiltracin metal fundente a

presin

V

p

=50%

Se puede diluir aadiendo ms

metal fundente (tcnicas de

mezclado)

Baja porosidad

Mismos problemas que rutas

de stir casting

No es una ruta habitual para

estos refuerzos

Materiales Compuestos

Fabricacin.

Reacciones matriz-refuerzo

Problemtico en procesos con contacto

prolongado metal fundente-cermica

Caso Al-SiC:

Formacin de Al

4

C

3

y Si. Degrada propiedades

finales del MMC y aumenta la viscosidad

Cintica lenta en metal fundente rico en Si

Para Al en rutas de stir casting se emplea Al

2

O

3p

si la

aplicacin no permite altos contenidos de Si en la matriz

Materiales Compuestos

Aplicaciones

Discos de freno. Al-10%Si/20% SiC

Buena resistencia al desgaste

Baja densidad (rotacin)

Elevada conductividad trmica

Ford, Toyota

Rutas fundicin

Anda mungkin juga menyukai

- Materiales Compositos Ledvin Jassiel Perdomo Rivera 200910810048Dokumen11 halamanMateriales Compositos Ledvin Jassiel Perdomo Rivera 200910810048Ledvin PerdomoBelum ada peringkat

- CDM MC ADokumen22 halamanCDM MC AAlejandroBelum ada peringkat

- Propiedades y morfología de polímerosDokumen5 halamanPropiedades y morfología de polímerosKairubys RodriguezBelum ada peringkat

- Alejandro Catalan Evaluacion Final Resistencia de Los MaterialesDokumen5 halamanAlejandro Catalan Evaluacion Final Resistencia de Los MaterialesAlejandro CatalánBelum ada peringkat

- Propiedades Mecanicas y FisicasDokumen9 halamanPropiedades Mecanicas y FisicasJhon GrandaBelum ada peringkat

- Materiales CompuestosDokumen10 halamanMateriales CompuestosFausto CclBelum ada peringkat

- Materiales CompuestosDokumen21 halamanMateriales CompuestosMauzii Mendoza Villanueva25% (4)

- MC Reforzados Con Particulas GrandesDokumen44 halamanMC Reforzados Con Particulas GrandesYunior Correa CalaBelum ada peringkat

- Informe Fatiga TermomecanicaDokumen12 halamanInforme Fatiga TermomecanicaIdais Elena MontillaBelum ada peringkat

- Materiales Compuestos: Fibras de Vidrio, Carbono y AramidaDokumen20 halamanMateriales Compuestos: Fibras de Vidrio, Carbono y AramidaJohnnyChateSulcaBelum ada peringkat

- Comportamiento mecánico de materialesDokumen30 halamanComportamiento mecánico de materialesLuis PaulBelum ada peringkat

- Plasticos Y Materiales CompuestosDokumen19 halamanPlasticos Y Materiales CompuestosTomás Giles RaghnerBelum ada peringkat

- Materiales Compuestos y Su ConductividadDokumen4 halamanMateriales Compuestos y Su ConductividadMiguel FloresBelum ada peringkat

- Epm-Ada04-Equipo 3Dokumen22 halamanEpm-Ada04-Equipo 3J PBelum ada peringkat

- Materiales CompuestoDokumen4 halamanMateriales CompuestoJhonas IngaBelum ada peringkat

- Universidad Católica Santa María: Ensayo de tracción en materiales compuestosDokumen10 halamanUniversidad Católica Santa María: Ensayo de tracción en materiales compuestosSolansh Arlet Ledezma PazBelum ada peringkat

- Propiedades de MaterialesDokumen13 halamanPropiedades de MaterialesMiguel SoayneBelum ada peringkat

- Elastollan Material EsDokumen44 halamanElastollan Material Esfoxtrot1138Belum ada peringkat

- Practica de Polimeros (Reporte)Dokumen7 halamanPractica de Polimeros (Reporte)Erick Moreira ValdezBelum ada peringkat

- Materiales Copuestos y Regla de Las MezclasDokumen13 halamanMateriales Copuestos y Regla de Las MezclasjsalfonsomBelum ada peringkat

- Materiales Cerámicos 2023 Propiedades MecánicasDokumen50 halamanMateriales Cerámicos 2023 Propiedades MecánicasFraiseBelum ada peringkat

- Unidad 1Dokumen47 halamanUnidad 1Heliodoro avendañoBelum ada peringkat

- Mecanismos de endurecimiento de metales: Afinamiento de grano, deformación en frío y másDokumen57 halamanMecanismos de endurecimiento de metales: Afinamiento de grano, deformación en frío y másNayarid OcañaBelum ada peringkat

- Materiales compuestos: propiedades y aplicacionesDokumen20 halamanMateriales compuestos: propiedades y aplicacionesPercy Pacco YllaBelum ada peringkat

- Problemas de Undicion y Siderurgia VerdaderoDokumen104 halamanProblemas de Undicion y Siderurgia VerdaderoXabeli MacfBelum ada peringkat

- Cuáles Son Las Diferencias Entre Fractura Frágil y Fractura DuctilDokumen2 halamanCuáles Son Las Diferencias Entre Fractura Frágil y Fractura Ductiljuan_espinosa_3875% (4)

- Trabajo Final de MaterialesDokumen7 halamanTrabajo Final de MaterialesEduardo Puente MendezBelum ada peringkat

- Metales CompuestosDokumen7 halamanMetales CompuestosAlexis Uicab GíoBelum ada peringkat

- 05FractMater04 2223Q2Dokumen32 halaman05FractMater04 2223Q2Víctor Gómez San ClementeBelum ada peringkat

- Materiales CompuestosDokumen46 halamanMateriales CompuestosHernan RosalesBelum ada peringkat

- Métodos de fabricación MMCDokumen17 halamanMétodos de fabricación MMCCristian Angel LeonBelum ada peringkat

- Ensayo de tracción en plásticos UNAMDokumen8 halamanEnsayo de tracción en plásticos UNAMJorge MercadoBelum ada peringkat

- Compositos BDokumen4 halamanCompositos BAngie AngieBelum ada peringkat

- Documento Sin TítuloDokumen4 halamanDocumento Sin Títulozairaibarra2005Belum ada peringkat

- 7 Tecnología de Materiales 2Dokumen8 halaman7 Tecnología de Materiales 2Carlos Gallardo LeyvaBelum ada peringkat

- Tema 9Dokumen6 halamanTema 9Carla alonso alonsoBelum ada peringkat

- Materiales Compuestos 1Dokumen33 halamanMateriales Compuestos 1romulom56100% (3)

- Aleaciones SuperplasticasDokumen7 halamanAleaciones SuperplasticasRolyBernalBelum ada peringkat

- Taller Mecanica de MaterialesDokumen13 halamanTaller Mecanica de MaterialesHugoAlexanderGonzalezRomeroBelum ada peringkat

- Defectos e Imperfecciones de Los Polímeros InvestigacionDokumen5 halamanDefectos e Imperfecciones de Los Polímeros Investigacionandresjr001100% (1)

- Materiales Compuestos Urp MaterialesDokumen12 halamanMateriales Compuestos Urp MaterialesLUIS ENRIQUEBelum ada peringkat

- Procesos de Conformado de PlásticosDokumen66 halamanProcesos de Conformado de PlásticosPerico LópezBelum ada peringkat

- Procesos de FabricaciónDokumen68 halamanProcesos de FabricaciónAnaBelum ada peringkat

- Polímeros: Materiales IIDokumen25 halamanPolímeros: Materiales IINahuel Exequiel MarsilioBelum ada peringkat

- Taller de PolimerosDokumen7 halamanTaller de PolimerosHECTOR DAVID GUTIERREZ BAHAMONBelum ada peringkat

- Teoría D.E.D.MDokumen9 halamanTeoría D.E.D.Mfranco antonio jimenez vazquezBelum ada peringkat

- Resistores - Especificaciones TécnicasDokumen17 halamanResistores - Especificaciones TécnicasEugenio Nanni0% (1)

- Materiales CompuestosDokumen21 halamanMateriales CompuestosBrey Hernandez MartinezBelum ada peringkat

- Materiales y Sus Propiedades-Cap 1y 2Dokumen12 halamanMateriales y Sus Propiedades-Cap 1y 2Emmanuel PedrozaBelum ada peringkat

- Materiales y Sus Propiedades-Cap 1y 2Dokumen12 halamanMateriales y Sus Propiedades-Cap 1y 2PanchoEsquivelRamirezBelum ada peringkat

- Propiedades Fisicas de Los MaterialesDokumen24 halamanPropiedades Fisicas de Los MaterialesRoberth OchoaBelum ada peringkat

- 11 Materiales en IngenieriaDokumen15 halaman11 Materiales en IngenieriaJHOJAN CHRISTIAN TAIPE PADILLABelum ada peringkat

- Deformacion de Materiales No FerrososDokumen25 halamanDeformacion de Materiales No FerrososPepe AlBelum ada peringkat

- Qué es un termoplásticoDokumen3 halamanQué es un termoplásticoDerlis RamirezBelum ada peringkat

- Cemento ElasticoDokumen34 halamanCemento ElasticojomarlucaBelum ada peringkat

- Ensayos y propiedades de los materialesDari EverandEnsayos y propiedades de los materialesPenilaian: 5 dari 5 bintang5/5 (1)

- Comportamiento en servicio de materiales compuestos: 10 casos de estudioDari EverandComportamiento en servicio de materiales compuestos: 10 casos de estudioBelum ada peringkat

- GW-Formato PPT - Gino Calderon Rev EDokumen38 halamanGW-Formato PPT - Gino Calderon Rev Eomar cBelum ada peringkat

- C048082 PDFDokumen7 halamanC048082 PDFJavier Mauricio NavarroBelum ada peringkat

- NS-010-v.2.3 (Requisitos Estudios Geotécnicos)Dokumen22 halamanNS-010-v.2.3 (Requisitos Estudios Geotécnicos)ClerigooBelum ada peringkat

- Decreto 193 de 2006Dokumen21 halamanDecreto 193 de 2006ing.vhtrianamBelum ada peringkat

- Posibles Prácticos TEMA 3Dokumen3 halamanPosibles Prácticos TEMA 3Alejandro Blanco DomínguezBelum ada peringkat

- Origen y tipos de polímerosDokumen6 halamanOrigen y tipos de polímerosFrancisco Germán Mejía HernándezBelum ada peringkat

- Panel 3d Juan Silva Cristian BravoDokumen60 halamanPanel 3d Juan Silva Cristian BravoCRISTIAN ALEJANDRO BRAVO VELASQUEZBelum ada peringkat

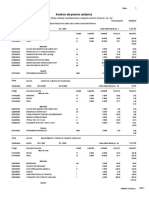

- Analisis de Costos UnitariosDokumen12 halamanAnalisis de Costos UnitariosNira Munares PradoBelum ada peringkat

- Programacion de La Produccion RehechoDokumen6 halamanProgramacion de La Produccion RehechoJonathan Monzon LozaBelum ada peringkat

- Polímeros: clasificación, mecanismos y aplicacionesDokumen32 halamanPolímeros: clasificación, mecanismos y aplicacionesCristina GonzálezBelum ada peringkat

- Et TD Me01 04 Cables Acsr AwDokumen13 halamanEt TD Me01 04 Cables Acsr AwMAURICIO SUAREZ GUEVARABelum ada peringkat

- Self healing concrete technologiesDokumen81 halamanSelf healing concrete technologiesVanny HR0% (1)

- 02-.Apu Estructuras Casaplaya OkDokumen11 halaman02-.Apu Estructuras Casaplaya OkREMY ARNULFO FARIAS ACAROBelum ada peringkat

- Ficha Tecnica Lamina TraslucidaDokumen2 halamanFicha Tecnica Lamina TraslucidaMARIO NICIEZABelum ada peringkat

- Metrado SSHH FinalDokumen30 halamanMetrado SSHH FinalLiz castillo castilloBelum ada peringkat

- DP-05 Planeacion IntegralDokumen8 halamanDP-05 Planeacion IntegralJaviHer EspBelum ada peringkat

- Computo Metrico HA Edificio ChangDokumen6 halamanComputo Metrico HA Edificio ChangManuel RolonBelum ada peringkat

- Especificaciones Tecnicas BoxDokumen25 halamanEspecificaciones Tecnicas BoxJhonnattan OlarteBelum ada peringkat

- 1.0 Presupuesto RS CP ChiquiacDokumen16 halaman1.0 Presupuesto RS CP ChiquiacHeber García DBelum ada peringkat

- Ternium A36Dokumen7 halamanTernium A36ALBERTO CBelum ada peringkat

- 4 FlexionDokumen49 halaman4 FlexionLeysi murillo arceBelum ada peringkat

- 1 - Base Proceso de Cemento 2021 - Huerfanos FinalDokumen16 halaman1 - Base Proceso de Cemento 2021 - Huerfanos FinalJuan Andre Muñoz CarvoBelum ada peringkat

- de Mecanismos de Polimerizaciòn de CondensaciònDokumen33 halamande Mecanismos de Polimerizaciòn de CondensaciònLenin Gil GilBelum ada peringkat

- Construcción Quincho y CabañasDokumen7 halamanConstrucción Quincho y CabañasDiego AcevedoBelum ada peringkat

- Tratamientos para piezas y materialesDokumen5 halamanTratamientos para piezas y materialesChrsitian Barrios A100% (3)

- TESIS XAVIER VARGAS FORMATO CuadradoDokumen57 halamanTESIS XAVIER VARGAS FORMATO CuadradoAnonymous 3xIiPsBelum ada peringkat

- informe-semestral-etapas-manejo-residuosDokumen25 halamaninforme-semestral-etapas-manejo-residuosseminario juridico100% (1)

- Relacion de Insumos - Exp Técn Ayrumas CarumasDokumen16 halamanRelacion de Insumos - Exp Técn Ayrumas CarumasEliana Quispe BravoBelum ada peringkat

- Viton - Hule NeoprenoDokumen2 halamanViton - Hule NeoprenoJuan Pablo Chumba LaraBelum ada peringkat

- SOLICITUD DE Adel - Materiales 02Dokumen34 halamanSOLICITUD DE Adel - Materiales 02Damian Mateo VegaBelum ada peringkat

- Taller No1 MaterialesDokumen9 halamanTaller No1 MaterialesAllucard CasullBelum ada peringkat

- 2-Presupuesto General - Piso 1Dokumen7 halaman2-Presupuesto General - Piso 1Saulricher HerrerafloresBelum ada peringkat

- Incoterms y AlmacenesDokumen32 halamanIncoterms y AlmacenesgustavoBelum ada peringkat

- 2 - Lectura - Sem1 - 2exp - CT - 5° GradoDokumen3 halaman2 - Lectura - Sem1 - 2exp - CT - 5° Gradovic JaraBelum ada peringkat