Revisao Brocas Lucas

Diunggah oleh

Lucas Gonçalves0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

117 tayangan11 halamanHak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

117 tayangan11 halamanRevisao Brocas Lucas

Diunggah oleh

Lucas GonçalvesHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 11

Brocas

O processo de furao um dos processos de usinagem mais utilizados na indstria

manufatureira. A grande parte das peas de qualquer tipo de indstria tem pelo menos um furo,

e somente uma parte muito pequena dessas peas j vem com o furo pronto do processo de

obteno da pea bruta (fundio, forjamento, etc.). (Ferraresi, 2003). Em geral, as peas

necessitam ser furadas em cheio ou terem seus furos aumentados (pr-furo), como todo processo

de usinagem a furao conta com a presena de um elemento destinado a remoo de na furao

esta ferramenta a broca, e como nos demais processos o material removido recebe o nome de

cavaco.

Apesar de ter uma importncia muito grande no mbito da indstria manufatureira o

processo de furao conseqentemente a ferramenta (broca) sofreu poucos avanos, ferramentas

de outros processos como torneamento e fresamento progrediram rapidamente com a introduo

de novos materiais, como o metal duro, cermico, nitreto de boro cbico e diamante. Na furao

no entanto a ferramenta mais utilizada a broca helicoidal de ao rpido (Diniz, 2010).

Esse aparente "atraso" deve-se a muitos fatores, o principal o dimetro dos furos , por

exemplo uma broca de 10mm de diametro (que um diametro bem comum na indstria), para

ser utilizada de modo adequado com velocidades compatveis com o metal duro teramos que ter

uma V

c

em torno de 200m/min, o que nos d uma rotao de aproximadamente 6400rpm, esta

que muito grande para boa parte das mquinas ferramentas de uso comum na indstria, o

escoamento do cavaco tambm um percalo para o processo, pois o contato do mesmo com a

ferramenta depois de desagregado da pea causa gerao de calor e compromete a qualidade do

furo. Com a crescente preocupao ambiental sobre o descarte do fluidos de corte aumenta

ainda mais a exigncia de que ferramentas de corte no presente caso brocas tenham auto

rendimento, Braga 2002 usando brocas de metal duro classe k10 concluiu que uma liga de

Alumnio-Silcio hipoeutca (7,11% Silcio) submetida ao processo de furao no sistema de

Mnima Quantidade de fluido (MQF) apresenta boas condies tanto em relao aos esforos

quanto a qualidade dos furos.

Com a crescente preocupao de reduo de custos e tempo de produo, o

desenvolvimento da usinagem, mquinas-ferramenta e das ferramentas de corte inevitvel,

com isso novas tecnologias surgiram e surgiro para que o processo obtenha o maior

rendimento possvel, a seguir so apresentados os tipos de brocas disponveis e mais comuns na

usinagem na indstria.

Broca com pastilhas intercambiveis: brocas deste tipo possuem cavidades em que

colocam-se incertos de materiais mais tenazes, e geralmente possuem uma estrutura de metal

duro ,brocas deste tipo so inviveis quando o dimetro pequeno, devido a dificuldade de

fixao dos insertos. Porm para dimetros mdios, essa uma boa opo desde que a mquina

propicie potncia necessria.

Figura 1: Broca de Metal Duro com pastilhas intercambiveis (Sandvik).

Figura 2: pastilhas utilizadas nas brocas de metal duro com pastilhas intercambiveis (Sandvik).

Brocas canho com remoo de externa de cavaco: so brocas destinadas a furos com

dimetros de 3 a 20 mm. Normalmente so dotadas de pastilhas de metal duro em sua parte

cortante. Conseguem realizar furos muito compridos (L/D at 125) com qualidade IT9.

Figura 3: Broca Canho

Brocas canho com remoo interna de cavaco ou brocas BTA: so brocas para furao

profunda com faixa entre 18 e 64 mm de dimetro e aproximadamente 1 m de comprimento, e a

profundidade e determinada pelo equipamento e ferramental disponvel, a qualidade que

consegue-se atingir com essas brocas de IT10.

Brocas Ejector (patente Sandvik): a extremidade (cabea) desta broca idntica a da broca

BTA, mas difere desta pelo sistema de retirada do cavaco. O sistema de conduo do fluido de

corte sob presso at a regio de core constitudo de dois tubos concntricos. O fluido de corte

que vai para esta regio de corte usa o tubo mais externo. Nesta broca o tubo interno possui

alguns furos em sua parede que permitem que parte do leo que est a caminho da cabea da

broca pelo tubo externo, retorne pelo interno gerando uma presso negativa nesse tubo que

ajuda na retirada de cavaco, a qualidade dos furos obtidos por essa broca so idnticas a da

broca BTA.

Figura 4: Alguns modelos de Brocas ejector (Sandvik)

Brocas ocas de trepanao: quando o furo muito grande acima de 120mm de dimetro, e

no se tem um pr-furo realizado em operao anterior, a furao com broca helicoidal causaria

grande desperdcio de material na forma de cavaco e agravaria bastante o processo devido a

perdas de energia como conseqncia da enorme rea de contato cavaco/ferramenta e pela

grande potncia que seria exigida da mquina-ferramenta e sem falar no aumento do tempo de

usinagem e sem dvida no custo mais elevado do processo. Para esse caso tem como opo as

brocas ocas para trepanao, que somente usinam a periferia do furo, mantendo intacto o

material da parte central; mas este tipo de broca s pode ser usado em furos passantes.

Estes tipos de brocas at aqui citados no so brocas to facilmente encontradas em

operaes como a que a seguir ser discutida, elas necessitam de mquinas especiais que

tenham potncia elevada e de condies tambm muito especiais como: refrigerao, aplicao

de fluido cursos de avanos longos e altas presses na bomba de fluido.

Broca Helicoidal

A broca helicoidal merece destaque porque mesmo com as evolues que a usinagem vem

sofrendo a mesma continua sendo a ferramenta mais utilizada no processo de furao, isso no

ao acaso a geometria bem definida da ferramenta faz com que ela acompanhe a evoluo do

processo, mesmo que a geometria continue aproximadamente a mesma, a evoluo e descoberta

de novos materiais vem aumentando o rendimento da mesma.

O processo de furao como j acima citado muito severo e apresenta gargalos, mesmo

com os mesmo boa parte das operaes de furao so realizadas com a broca helicoidal de ao

rpido sem revestimento. Isso torna o processo muito lento.

Machado 2009 afirma que o primeiro grande impulso na rea dos materiais para

ferramentas de corte aconteceu com a descoberta do ao rpido quando Taylor e White

desenvolveram o primeira composio deste material, o segundo com metal duro; com a

descoberta deste ltimo as velocidades de corte puderam ser elevadas em praticamente dez

vezes (250-300 m/min.) quando na Alemanha Schroter desenvolveu em laboratrio WC em p.

No obstante o revestimento muito importante e as vezes imprescindvel sua presena,

pois os revestimentos implicam em maior vida da ferramenta, permitem a aplicao de maiores

velocidades. Viana 2005 comprovou que brocas revestidas com os seguintes revestimentos

TiN/TiCN, TiN/TiAlN/WCC, TiAlN e TiN/TiAlN apresentaram melhor rendimento se tratando

da vida das ferramentas do que as sem revestimento, na usinagem de uma liga Alumnio-Silcio

ISO 3522 Al-Si8Cu3Fe de uso automobilstico. um empecilho na tcnica de revestimento de

ferramentas de corte so as altas temperaturas de deposio dos materiais.

Uma das desvantagens da furao com brocas helicoidais a sua impreciso a tolerncia

geomtrica deste processo sofrvel e a dimensional normalmente da ordem de IT11, e o

comprimento do furo limitado no podendo superar a relao L/D=3 correndo o risco de

excentricidade, portanto quando necessrio a confeco de furos com elevada exatido

normalmente se aplica operaes posteriores como o alargamento, brochamento, torneamento

interno, mandrilamento, retificao interna; para furos com dimetro at 20 mm o mais

adequado o alargamento.

Em se tratando de terminologia e definies a norma que rege as brocas helicoidais a

NBR ISO 5419 de 2009, que tem por ttulo: brocas helicoidais- termos definies e tipos, esta

que uma atualizao da antiga e hoje extinta norma ABNT NBR6176.

A seguir as figuras mostram a geometria e terminologia das partes de uma broca helicoidal

a primeira segunda a norma regulamentadora, a segunda de um fabricante de ferramentas de

corte.

Figura 5: Partes de uma broca helicoidal (ABNT NBR ISO 5419)

Figura 6: Nomenclatura Broca Helicoidal (DORMER, 2005)

Das diversas parte de uma broca helicoidal algumas merecem destaque pela sua

importncia e influncia que exercem no processo de furao e segundo Diniz et. al 2010 tem as

seguintes funes.

Haste : destina-se a fixao da broca na mquina-ferramenta . Em brocas de dimetro

pequeno (at 15 mm), em geral usa-se brocas de haste cilndrica e a fixao a mquina se d por

meio de mandrins. Nos dimetros maiores, prefere-se prender a broca a um cone morse, que por

sua vez preso a mquina, o que possibilita maior fora de fixao.

Dimetro (D): medido entre as duas guias da broca. Normalmente tem tolerncia

dimensional h8.

Ncleo: parte interior da broca de dimetro igual a 0,6D. Serve para conferir rigidez a

broca.

Guias: a superfcie externa de uma broca helicoidal apresenta duas regies (uma em cada

aresta de corte) que tm dimetro maior que o dimetro das paredes da broca. Tais regies so

denominadas guias, as mesma tem duas funes bsicas, a primeira como o prprio nome diz

guiar a broca dentro do furo; a segunda a de evitar que toda parede externa da broca atrite com

a parede interna do furo, diminuindo assim os esforos na furao.

Canais helicoidais: so as superfcies de sada da ferramenta. O ngulo de hlice de brocas

que na periferia coicidem com o ngulo de sada, pode ser 28 para aplicaes gerais, 15 para

brocas destinadas a usinagem de materiais com cavacos curtos e 40 para brocas destinadas a

usinagem de materiais com cavacos longos e/ou materiais "moles". O comprimento do canal

helicoidal tambm pode variar dependendo do dimetro da broca e do comprimento do furo que

deseja usinar.

Arestas de corte: numa broca helicoidal as duas arestas principais de corte no se

encontram em um ponto, mas existe uma terceira aresta ligando-as, chamda de aresta transversal

de corte esta por sua vez tem a finalidade de extrudar, ou seja, "empurrar" o material do cento j

que nessa regio no h corte pois a velocidade zero. O ngulo formado entre as duas arestas

principais, chamado de ngulo de ponta.

A denominao destes termos est associada a uma escolha correta de um sistema de

referncia, e esta escolha ditada pela antiga norma NBR 6163, sustituda pela em vigor ABNT

NBR ISO 3002-1: 2013, que tem por ttulo: Grandezas bsicas em usinagem e retificao e este

termos esto na Parte 1: Geometria da parte cortante das ferramentas de corte Termos gerais,

sistemas de referncia, ngulos da ferramenta e de trabalho e quebra-cavacos.

importante dar ateno especial para a classificao das brocas quanto ao ngulo de

ponta, pois um relevante quesito na seleo da melhor broca a ser utilizada no processo de

furao, os mesmos variam de 118 a 140 para Stemmer, 1995 ngulos menores que 118, as

arestas tornam-se convexas, produzindo vibraes na usinagem.

Broca tipo W: so indicadas para materiais macios e/ou que produzem cavacos macios, a

seguir a tabela mostra o ngulo caracterstico alm de materiais indicados para serem usinados

com este tipo de broca.

Tabela 1: Broca tipo W caractersticas.

Broca tipo N: So brocas de aplicaes gerais, aos de baixo e mdio teor de carbono,

materiais que tenham baixa tenacidade e dureza, que produzem cavaco contnuos.

Tabela 2: Broca tipo N caractersticas.

Broca tipo H: So brocas em que se deseja usinar materiais de altas dureza e tenacidade,

estes que produzem cavacos curtos e descontnuos,

Tabela 3: Broca tipo H caractersticas.

Segundo o fabricante Dormer 2005, o primeiro passo para se obter furos de elevada

exatido a seleo adequada da ferramenta de corte correta aplicao, no caso a broca,

alguns fabricantes mostram perfeitamente as caractersticas das brocas em seus catlogos, e um

dado importante presente a classificao da broca segundo o ngulo de ponta.

Figura 4: Dados de Brocas helicoidais contendo informaes segundo o angulo de ponta (Guhring).

Referencias

BRAGA, D. UCHAS, DINIZ, A. E.,MIRANDA, G, W, A., COPPINI, N. L., Aspectos

negativos do uso de fluido emulsionvel na furao de uma liga de alumnio-silcio

hipoeuttica, Conem, 2002.

DINIZ, A. E., MARCONDES, F, C., COPPINI, N, L., Tecnologia da usinagem dos materiais,

7 edio, So Paulo, Artliber editora, 2010.

DORMER, 2005, Manual Tcnico.

FERRARESI, D., Fundamentos da usinagem dos metais. So Paulo: Editora Edgard Blcher

Ltda., 2003.

Ghring Brasil, the toll company, ediao portugus 2012.

MACHADO, . , R.; COELHO, T. R. ; Abro, M. , A. ; DA SILVA, B. , M. ; Teoria da

Usinagem dos Materiais, 1 Edio, So Paulo, Editora Blucher, 2009.

NBR ISO 3002-1: 2013 - Grandezas bsicas em usinagem e retificao; Parte 1: Geometria da

parte cortante das ferramentas de corte Termos gerais, sistemas de referncia, ngulos da

ferramenta e de trabalho e quebra-cavacos.

NBR ISO 5419, 2009 - Brocas helicoidais - Termos, definies e tipos.

SANDVIK COROMANT, Furao profunda, produtos para usinagem.

STEMMER, C.E., 1995, Ferramentas de Corte II: brocas, alargadores, ferramentas de

roscar,fresas, brochas, rebolos, abrasivos, 2. edio, Editora da UFSC, Florianpolis-SC, pp.

33-43.

VIANA. RHANDER; MACHADO, A. ROCHA, Furao de uma Liga Al-Si com brocas de ao

rpido revestidas, 15 POSMEC, 2005.

Anda mungkin juga menyukai

- Exercício Prova 1 SCHPDokumen4 halamanExercício Prova 1 SCHPLucas Gonçalves100% (1)

- Pneumat 2481Dokumen114 halamanPneumat 2481Ruan DoreaBelum ada peringkat

- Modelagem matemática de sistemas fluídicosDokumen246 halamanModelagem matemática de sistemas fluídicosLucas GonçalvesBelum ada peringkat

- Exemplos de PneumaticaDokumen116 halamanExemplos de Pneumaticasneikiller100% (2)

- Tubulações Frigoríficas 12-04-2011Dokumen10 halamanTubulações Frigoríficas 12-04-2011Lucas GonçalvesBelum ada peringkat

- T1 BárbaraDokumen43 halamanT1 BárbaraLucas GonçalvesBelum ada peringkat

- Livro Ivan Guerra MachadoDokumen491 halamanLivro Ivan Guerra MachadoTao HasseBelum ada peringkat

- Fluídos Frigoríficos 12-04-2011Dokumen6 halamanFluídos Frigoríficos 12-04-2011Lucas GonçalvesBelum ada peringkat

- BizutrabfacDokumen19 halamanBizutrabfacLucas GonçalvesBelum ada peringkat

- Anotações Sobre Gestão Do TempoDokumen2 halamanAnotações Sobre Gestão Do TempoLucas GonçalvesBelum ada peringkat

- Documenacao EjDokumen3 halamanDocumenacao EjLucas GonçalvesBelum ada peringkat

- Questionário de Mec Materiais PDFDokumen7 halamanQuestionário de Mec Materiais PDFIgor MedeirosBelum ada peringkat

- Resistência dos Materiais UNIMEPDokumen80 halamanResistência dos Materiais UNIMEPSandro Silva100% (1)

- Bioquimica BucalDokumen15 halamanBioquimica BucalWédila Andrade100% (1)

- As Etapas Da FotossínteseDokumen12 halamanAs Etapas Da FotossínteseMerieli AraújoBelum ada peringkat

- Book Epi Cedae - 2018 - Versão Final PDFDokumen210 halamanBook Epi Cedae - 2018 - Versão Final PDFThaysa Souza Mello100% (2)

- Apostila de Química Orgânica sobre AçúcaresDokumen16 halamanApostila de Química Orgânica sobre Açúcaresanon_226130384Belum ada peringkat

- Bula Hemitartarato de Zolpidem 10874 1475Dokumen2 halamanBula Hemitartarato de Zolpidem 10874 1475Junior ZenithBelum ada peringkat

- Trabalhos em SubestaçãoDokumen79 halamanTrabalhos em SubestaçãoEgas Cordeiro Do NascimentoBelum ada peringkat

- Prova Completa 19112011Dokumen28 halamanProva Completa 19112011Gustavo Melo AndradeBelum ada peringkat

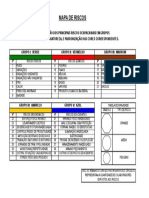

- Apêndice - Mapa de RiscosDokumen1 halamanApêndice - Mapa de RiscosSuelly PinheiroBelum ada peringkat

- Treinamentos de ferramentas e resolução de problemasDokumen48 halamanTreinamentos de ferramentas e resolução de problemasHenrique Fonseca100% (1)

- Document55e7080f7b9a8 PDFDokumen55 halamanDocument55e7080f7b9a8 PDFSuelen DanielBelum ada peringkat

- Ensaio de tração em barra metálicaDokumen10 halamanEnsaio de tração em barra metálicaMarco SilvaBelum ada peringkat

- Cálculo de DosesDokumen36 halamanCálculo de DosesAna Paula RochaBelum ada peringkat

- Pomada Caseira de ErvasDokumen3 halamanPomada Caseira de ErvasDiego NovačekBelum ada peringkat

- Aula 10 - Elastômeros AtualDokumen104 halamanAula 10 - Elastômeros AtualBruno BudimBelum ada peringkat

- Análise de Cinza Total e seus Constituintes MineraisDokumen40 halamanAnálise de Cinza Total e seus Constituintes Mineraisrmbarros3793Belum ada peringkat

- Texto - Continuação - Manual NR29Dokumen5 halamanTexto - Continuação - Manual NR29Homero HDLBelum ada peringkat

- Porque Limpar Os Filtros Do Ar Condicionado SplitDokumen4 halamanPorque Limpar Os Filtros Do Ar Condicionado SplitPedro CamposBelum ada peringkat

- Exercícios de Revisão Termoquímica 2º ANODokumen2 halamanExercícios de Revisão Termoquímica 2º ANOPaulo MancinoBelum ada peringkat

- Ficha de Segurança Química Óleo LubrificanteDokumen5 halamanFicha de Segurança Química Óleo LubrificantekamiloBelum ada peringkat

- Determinacao Do Indice de RefracaoDokumen8 halamanDeterminacao Do Indice de RefracaoMatheus Augusto CandidoBelum ada peringkat

- Vdocuments - MX - Fispq Solda Exotermica Unisolda PDFDokumen5 halamanVdocuments - MX - Fispq Solda Exotermica Unisolda PDFtstcarlosBelum ada peringkat

- IG - 10-15 Instrução Do ExercitoDokumen16 halamanIG - 10-15 Instrução Do ExercitoDAVIDSONBelum ada peringkat

- Resistência dos materiais - Lista 01Dokumen8 halamanResistência dos materiais - Lista 01jadocb1Belum ada peringkat

- Manual do Proprietário Rossi Ideal Parque AltoDokumen67 halamanManual do Proprietário Rossi Ideal Parque Altocavalleri89Belum ada peringkat

- Moagem de cana: história, processos e automaçãoDokumen23 halamanMoagem de cana: história, processos e automaçãoVanderson RiBelum ada peringkat

- Trefilação de aramesDokumen17 halamanTrefilação de aramesIsadora CotaBelum ada peringkat

- Relatório de Mineralogia-Saída de Campo AmetistaDokumen8 halamanRelatório de Mineralogia-Saída de Campo AmetistaMateus SzarblewskiBelum ada peringkat