1490 Preparación de Superficies

Diunggah oleh

Anonymous HargxqRDeskripsi Asli:

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

1490 Preparación de Superficies

Diunggah oleh

Anonymous HargxqRHak Cipta:

Format Tersedia

Pgina 1/9

INFORMACION

PREPARACION DE SUPERFICIES

1490

Junio 2007

Revisin de 01-2007

MTODOS PARA EL

DESOXIDADO

La vida media efectiva de un revestimiento aplicado sobre una superficie

de acero depende de un gran nmero de factores. Uno de los ms

importantes es la preparacin de superficie antes de pintar.

La primera preparacin de la superficie consiste en la eliminacin de la

calamina, el xido y las materias extraas de la superficie de acero antes

de la aplicacin de la imprimacin. La preparacin secundaria de

superficies pretende eliminar el xido y las materias extraas, si las

hubiera, de la superficie de acero revestida con la imprimacin o shop

primer antes de la aplicacin del sistema de pintado completo.

Una superficie de acero puede desoxidarse de las siguientes formas:

Cepillado mecnico El cepillado mecnico suele hacerse con cepillos de alambre rotatorios,

es un mtodo convencional, no apropiado para eliminar la calamina, pero

apropiado para la preparacin de soldaduras. El principal inconveniente

es que las superficies tratadas frecuentemente no suelen estar libres de

productos de corrosin y tienden a pulirse y contaminarse con aceite.

Esto hace decrecer la adherencia de la imprimacin y el rendimiento del

sistema de pintado

Descascarillado El desconche o descascarillado mecnico se hace normalmente en

combinacin con el cepillado mecnico. A veces es apropiado para

reparaciones locales con sistemas de pintado convencionales o de

formulacin especial. No es apropiado para la preparacin general de

superficies que vayan a ser revestidas con pinturas epoxy o clorocaucho.

Puede utilizarse para eliminar una capa gruesa de xido y economiza las

operaciones de chorreado posteriores.

Martillo de aguja Para eliminar xido, pintura, etc. de las esquinas y ngulos y conseguir

una superficie limpia y con perfil.

Limpieza con llama La limpieza con llama conlleva el desoxidado por tratamiento termal

utilizando un equipo de quemado (acetileno o propano y oxgeno). Elimina

casi toda la calamina, pero produce una cierta oxidacin. Por ello este

mtodo no se ajusta a los requisitos de los modernos sistemas de

pintado.

Lijado con disco abrasivo Para hacer un lijado con disco abrasivo hay que utilizar discos rotativos

cubiertos con un material abrasivo.

Se utiliza para reparaciones locales o para la eliminacin de pequeas

zonas. Se ha mejorado mucho la calidad de estos discos y se obtienen

buenos niveles de preparacin.

Pgina 2/9

INFORMACION

PREPARACION DE SUPERFICIES

1490

Junio 2007

Barrido Es la forma rpida de hacer una preparacin de superficie en la que una

superficie de acero imprimada o revestida queda con rugosidad y libre de

casi toda la contaminacin visible (excepto contaminacin por aceite o

huellas de xido).

A: ligero barrido, para conseguir rugosidad en un revestimiento intacto

Abrasivo: pequeo (0,2-0,5 mm) es el ms adecuado cuando no

queremos eliminar el sistema de pintura existente.

B: barrido intenso (aprox. ISO-Sa 1), para eliminar el revestimiento o las

capas de las zonas donde no est en buenas condiciones.

Abrasivo: entre pequeo a mediano (0,2-0,5 / 0,2-1,5 mm).

Referencia: Repintado de estructuras metlicas antiguas, Gua Tcnica de

escala de limpieza de chorreado, noviembre 1993.

Laboratoire Central des Ponts et Chaussees 58,

bd Lefebvre, F 75732 Paris Cedex 15

Chorreado Es el impacto de un chorro de abrasivo con alta energa cintica sobre la

superficie que va a prepararse. Se puede hacer tanto manualmente con

chorro como automticamente con propulsor y es el mtodo ms completo

de desoxidado. Se conocen el chorreado por centrifugacin, el chorreado por

aire comprimido y el chorreado con aspiracin.

Perdign Las partculas son prcticamente esfricas y slidas y no deben contener

ms de la mnima cantidad de caras irregulares.

Hay que comprobar el rendimiento de las imprimaciones que vayan a

utilizarse.

Granalla Las partculas tienen forma de angularidad con bordes cortantes y no deben

tener redondeces. A menos que se especifique de otra forma, debe usarse

granalla mineral.

Pgina 3/9

INFORMACION

PREPARACION DE SUPERFICIES

1490

Junio 2007

Agua (abrasivo)

Limpieza con chorro

hmedo

(Terminologa NACE)

Diferentes tipos de limpieza con agua a alta presin se usan.

Abajo se pueden encontrar los usados ms comnmente.

Para ms informacin vease nuestra hoja 1498 (Hydrojetting)

Agua (abrasivo)

Limpieza con chorro

Algunos ejemplos de estas tcnicas las mencionamos a continuacin, no

podemos pretender que sean completas, ya que nuevos desarrollos con

mtodos de chorreado hmedo se presentan regularmente, improvisando

su eficiencia y reduciendo la cantidad de agua o granalla.

LIMPIEZA POR MEZCLA DE AGUA Y ABRASIVO A BAJA PRESION

Presin: 6-8 bar

Consumo de agua: 90-300 l/hora

Velocidad de limpieza: 10-16 m2/hora dependiendo del material a

eliminar.

Resultado: se puede obtener una superficie limpia y con un perfil de

rugosidad como sea requerido.

LIMPIEZA POR CHORRO ABRASIVO HUMEDO A BAJA PRESIN

Presin: 6-8 bar

Consumo de agua: 5-60 l/hora

Velocidad de limpieza: 10-16 m2/hora dependiendo del material a

eliminar.

Resultado: se puede obtener una superficie limpia y con u perfil de

rugosidad como sea requerido.

CHORRO CON AGUA A MUY ALTA PRESION (UHPWJ)

Presin: ms de 1.700 bar

Utilizacin: Eliminacin completa de los revestimientos y el xido.

El resultado es comparable a chorreado con chorro

abrasivo seco, pero con oxidacin prematura

despus del secado.

Se mantendr el perfil de rugosidad original.

CHORRO CON AGUA ALTA PRESION (HPWJ)

Presin: de 700 a 1.700 bar

Utilizacin: Se eliminarn la mayora de las pinturas y corrosiones.

La magnetita y revestimientos con buena adherencia

pueden eliminarse pero con dificultad.

Se mantendr el perfil de rugosidad original.

Pgina 4/9

INFORMACION

PREPARACION DE SUPERFICIES

1490

Junio 2007

Limpieza con Agua CHORRO CON AGUA ALTA PRESION (HPWJ)

Presin: menos de 350 bar

Utilizacin: Elimina las sales, suciedad y contaminacin de

substratos y pinturas con mala adherencia.

Generalmente se usa para lavado de superficies.

LAVADO CON AGUA ALTA PRESION (HPWC)

Presin: desde 350 a 700 bar

Utilizacin: Eliminacin de pintura con mala adherencia,

contaminantes y xido, desechos en picaduras, pero el

xido de hierro negro (Magnetita) permanecer.

No se alcanza un grado mate uniforme de acabado.

LIMPIEZA CON VAPOR

Presin: 100 120 bar

Utilizacin: Elimina la contaminacin soluble en agua o emulsiones

de agua; el substrato se seca ms rpido que el baldeado

con agua.

NORMAS ISO Para especificar un grado concreto de desoxidado y limpieza de una

superficie de acero, previamente a su pintado, Sigma utiliza las normas

Internacionales ISO 8501-1-1988 y la ISO 8504-1992

ISO 8501-1

Aplicable a acero desnudo

con calamina o con xido

Se indican los siguientes grados de oxidacin:

A = superficie de acero totalmente cubierta de calamina adherida,

pero con poco o nada de oxidacin.

B = superficie de acero que ha comenzado a oxidarse y la calamina

empieza a formar escamas.

C = superficie de acero en la que la calamina se ha eliminado por

oxidacin casi en su totalidad, pero con poca picadura visible a

simple vista.

D = superficie de acero en la que la calamina ha desaparecido por

oxidacin y hay bastante picadura visible a simple vista.

Pgina 5/9

INFORMACION

PREPARACION DE SUPERFICIES

1490

Junio 2007

GRADOS PREPARACION DE

SUPERFICIES PRIMARIA

Las normas ISO indican seis grados de preparacin.

Las siguientes normas suelen utilizarse en especificaciones:

ISO-St

Limpieza manual o mecnica

La preparacin de superficie por limpieza manual o con herramienta

mecnica como lijadora, cepillo de alambre, mquina de cepillado y

amolado se designa con las letras "St".

Antes de la limpieza manual o con herramienta mecnica hay que

eliminar cualquier capa gruesa de oxidacin con rasquetas. Tambin hay

que eliminar el aceite, la grasa y la suciedad que sean visibles.

Despus de la limpieza manual y con herramienta mecnica la superficie

debe estar sin polvo suelto ni residuos.

ISO-St 2

Limpieza manual o mecnica

profunda

A simple vista, sin aumento, la superficie debe estar libre de aceite, grasa

y suciedad visible y sin calamina mal adherida, ni polvo ni revestimientos

de pintura y materias extraas.

ISO-St3

Limpieza manual o mecnica

muy profunda

Igual que para St2, pero la superficie se tratar mucho ms

profundamente para conseguir el brillo metlico caracterstico de los

substratos de metal.

ISO-Sa

Chorreado

La preparacin de superficie con chorreado se designa con las letras

Sa.

Antes del chorreado hay que eliminar cualquier capa gruesa de xido con

rasquetas. Tambin hay que eliminar el aceite, la grasa y la suciedad

visible.

Despus del chorreado la superficie debe estar limpia de polvo y

residuos.

ISO-Sa 1

Chorreado ligero

A simple vista, sin aumento, la superficie debe estar libre de aceite, grasa

y suciedad y sin ninguna calamina mal adherida, ni xido, ni

revestimientos de pintura ni materias extraas.

ISO-Sa 2

Chorreado profundo

A la vista, sin aumento, la superficie debe estar libre de aceite, grasa y

suciedad y sin la mayora de la calamina, del xido, de los revestimientos

de pintura y de materias extraas. Cualquier contaminacin residual debe

estar firmemente adherida.

ISO-Sa 2

Chorreado muy profundo

A la vista, sin aumento, la superficie estar libre de aceite, grasa y

suciedad visible y sin calamina, xido, revestimientos de pintura y

materias extraas. Cualquier huella de contaminacin solo ser como

manchas insignificantes en forma de puntos o bandas.

ISO-Sa 3

Chorreado hasta que el acero

est visiblemente limpio

A la vista, sin aumento, la superficie estar libre de aceite, grasa y

suciedad visible y sin calamina, xido, revestimientos de pintura y

materias extraas. Tiene que tener un color metlico uniforme.

Pgina 6/9

INFORMACION

PREPARACION DE SUPERFICIES

1490

Junio 2007

Observaciones En la publicacin de las normas ISO aparecen fotografas nicamente

como ilustracin. No representan el grado completo de preparacin, que

tambin incluye una operacin de limpieza que no se aprecia en las

fotografas (contaminacin incolora).

Equivalencias Por lo que respecta al chorreado, las equivalencias con las normas

britnicas, alemanas y americanas se dan en la siguiente tabla.

ISO 8501-1

Sa3

Sa 2

Sa2

BS 4232

1 calidad

2 calidad

3 calidad

SSPC-Vis 1 *

Metal blanco SP 5

Cerca del blanco SP 10

Comercial SP 6

* para ms detalles ver SSPC-SP.com

Rugosidad del acero

chorreado

Para especificar la rugosidad, se utilizan una serie de valores, tales como

Rz, Rt y Ra:

Rz = altura media entre cresta y valle = perfil de chorreado

Rt = altura mxima entre cresta y valle

Ra = distancia media a una lnea central imaginaria que puede

dibujarse entre las crestas y los valles = C.L.A. (Centre Line Average) =

Centro de la Lnea Media (ISO 3274)

Normalmente Sigma Coatings utiliza valores Rz.

Perfil de chorreado (Rz) = de 4 a 6 veces el C.L.A. (Ra).

La medida del espesor de pelcula seca de las imprimaciones aplicadas

sobre acero chorreado con un espesor de hasta 30 m no es muy

adecuada. Un espesor de pelcula seca media de imprimacin de 30 m,

es un espesor errneo y no protege las crestas del perfil.

Cuando en una especificacin de chorreado ISO Sa 2 se cite un perfil de

chorreado Rz de 35-50 m, ste debe conseguirse con granalla metlica

aunque no se mencione.

Por encima de una rugosidad Ra de 17m (= perfil de chorreado Rz de

100m) se recomienda utilizar una capa adicional de imprimacin para

cubrir la rugosidad.

Una rugosidad de perfil por encima de 100m, suele ocurrir si se chorrea

un acero muy oxidado.

Pgina 7/9

INFORMACION

PREPARACION DE SUPERFICIES

1490

Junio 2007

NORMAS JAPONESAS

Norma para preparacin de

superficie de acero antes de

pintar SPSS-1984

Establece una norma sistemtica para la preparacin secundaria de una

superficie antes del revestimiento protector cuando se utiliza una

imprimacin de taller en procesos de construccin de casco o estructuras

de acero

Condicin de la superficie H = superficie de acero con imprimacin de taller para soldadura

manual.

A = acero con imprimacin de taller para soldadura automtica.

F = superficie de acero con imprimacin de taller para quemadura por

gas.

D = superficie de acero con imprimacin de taller que tiene sales blancas

de zinc.

R = superficie de acero con imprimacin de taller que tiene xido aislado.

GRADOS PREPARACION DE

SUPERFICIE SECUNDARIA

Las normas japonesas indican seis grados distintos de preparacin.

Las normas que suelen utilizarse en las especificaciones son las siguientes:

SPSS-Pt2 Superficie preparada por cepillado metlico para superficies de condicin

A, D y R, o por cepillado metlico y disco de lija para superficies de

condicin H, o por disco de lija para superficies de condicin F. Casi todo

el xido y las materias extraas quedan prcticamente eliminadas.

Si se hace referencia a otras condiciones de superficie (por ejemplo acero

imprimado o revestido) significa que hay que eliminar todo el xido y las

materias extraas con cepillo metlico y/o disco abrasivo.

SPSS-Pt3 Superficie preparada por cepillado metlico y (en combinacin con) disco

de lija para superficies en condicin H y A, o por disco de lija para

superficies de condicin F, R y D.

El xido y las materias extraas se eliminan hasta que la superficie quede

con un brillo metlico uniforme.

Si se hace referencia a otras condiciones de superficie (por ejemplo acero

imprimado o revestido) significa que hay que eliminar todo el xido y las

materias extraas hasta que la superficie quede con un brillo metlico

uniforme.

Tambin se utiliza para la preparacin de sustratos imprimados o

revestidos para eliminar el xido de zonas pequeas tales como araazos,

picaduras o zonas con dao mecnico.

Pgina 8/9

INFORMACION

PREPARACION DE SUPERFICIES

1490

Junio 2007

SPSS-Ss Superficie preparada con un ligero chorreado abrasivo de escoria de

arenas o granalla. (Solo quedar la imprimacin con un ligero resto de

xido). Tambin se utiliza para la preparacin de sustratos imprimados

o revestidos o acero galvanizado para dar rugosidad a la superficie y

eliminar la contaminacin o restos de xido.

Observaciones En las normas japonesas se utilizan las expresiones Sd 2 y Sd 3 que se

corresponden con las expresiones Sa 2 y Sa 3 de las normas suecas.

ISO 8501-3

Grado P2

Los grados de preparacin de soldaduras, bordes y otras areas con

imperfecciones. Ver ilustraciones en el standard.

Grados de limpieza Tanto las normas Internacionales como las Japonesas dan una

impresin visual de la calidad del acero desoxidado.

Sin embargo, la contaminacin qumica como las sales solubles, etc.,

no son visibles y permanecen parcialmente sobre la superficie.

La presencia de cantidades excesivas de sales solubles en agua puede

causar ampollamiento del revestimiento por smosis.

Sales solubles en agua en los minerales abrasivos

Para revestimientos de tanques los valores mximos de sales solubles

en agua en los minerales abrasivos es de 250 S/cm (conductividad)

(ISO 11127-6 1993) (que corresponde a 30 ms/m).

Ver la ficha siguiente 1491.

Sales solubles en agua en la superficie de acero (ISO 8502-9 19989)

Los niveles mximos aceptables de sales solubles en agua, calculados

como cloruro sdico, sobre el sustrato tratado antes de la aplicacin de

los revestimientos depende del area y condiciones de servicio..

Cloruro sdico

equivalente

conductividad

(V= 15 ml)

Tanques de carga

Areas en inmersin

Bodegas de carga

60 mg/m

80 mg/m

100 mg/m

(10.0 S/cm)

(13.3 S/cm)

(16.7 S/cm)

Pgina 9/9

INFORMACION

PREPARACION DE SUPERFICIES

1490

Junio 2007

Nota: determinacin de sales solubles en agua: ver hoja informativa 1468

Para tanques de lastre a ser tratados de acuerdo con la resolucin IMO

MSC 215(82): el limite de sales solubles en agua, despus del

chorreado/lijado por herramienta debe de ser igual o menor a 50 mg/m2

de cloruro sdico.

Para areas expuestas a condiciones atmosfricas. Nuestra

recomendacin es la indicadad en la tabla. Antes del tratamiento del

sustrato, este deber ser lavado con agua dulce a alta presin.

Como guia se recomienda que la conductividad del abrasivo antes del

tratamiento no deber de ser mayor de 250 S/cm.

REFERENCIAS

Determinacin de las sales solubles segn Mtodo Bresle (ISO 8502-6 1995) Ver ficha informativa 1468

Especificacin para minerales abrasivos Ver ficha informativa 1491

Hydrojetting Ver ficha informativa 1498

Limitacin de responsabilidad La informacin de la ficha tcnica est basada en los ensayos de laboratorio que creemos

son los necesarios y nuestra intencin es que sirvan solamente como gua. Toda recomendacin o sugerencia relativa al uso de

los productos Sigma Coatings fabricados por Sigmakalon Marine and Protective Coatings, sea en documentacin tcnica, o en

respuesta a preguntas especficas, o por otro medio, est basada en datos sobre nuestro mejor conocimiento y fiabilidad. Los

productos y la informacin estn pensados en condiciones de uso conocidas, segn requisitos y nuestra experiencia, pero es

responsabilidad del usuario final determinar la conveniencia del producto para el uso final requerido.

SigmaKalon Marine & Protective Coatings no tiene control sobre la calidad y condiciones del substrato, ni de los muchos factores

que afectan a la aplicacin y uso del producto. SigmaKalon Marine & Protective Coatings, por tanto, no acepta ninguna

responsabilidad originada, ni perjuicios o daos que resulten tanto del uso como del contenido de est ficha tcnica (al menos

que existan acuerdos establecidos y escritos).

Los datos de la ficha son susceptibles de modificacin como resultado de la experiencia prctica y el continuo desarrollo del

producto.

Esta ficha de datos reemplaza y anula todas las emisiones previas anteriores y es por lo tanto, responsabilidad del usuario

comprobar que esta ficha es la ltima edicin antes del uso del producto

En caso de cualquier disparidad o disputa en el documento de trabajo, a causa de la traduccin del Ingls original, el texto en

Ingls ser el que prevalece.

Anda mungkin juga menyukai

- CM1 08Dokumen28 halamanCM1 08Emilio De Jesus Velazquez BeltranBelum ada peringkat

- Curso Basico Preparacion de SuperficieDokumen32 halamanCurso Basico Preparacion de Superficiejerrymcfly100% (1)

- Normas Construcciòn de Obras PEMEXDokumen19 halamanNormas Construcciòn de Obras PEMEXSOLRAKBelum ada peringkat

- Ejercicio Tarjetas de Existencia ResueltoDokumen2 halamanEjercicio Tarjetas de Existencia ResueltoJaviera Fernanda Urra SaavedraBelum ada peringkat

- Supervision en SoldadurasDokumen25 halamanSupervision en SoldadurasManuel PC100% (1)

- 02 - Preparacion de SuperficieDokumen39 halaman02 - Preparacion de SuperficieAnonymous HargxqR100% (1)

- Homologacion de AplicadoresDokumen75 halamanHomologacion de AplicadoresJessica TorresBelum ada peringkat

- 01 - Conceptos Basicos de PinturaDokumen33 halaman01 - Conceptos Basicos de PinturaAnonymous HargxqRBelum ada peringkat

- MANUAL DEL VENDEDOR-estructuras Metalicas Hospital de Latacunga PDFDokumen99 halamanMANUAL DEL VENDEDOR-estructuras Metalicas Hospital de Latacunga PDFCarlin BabuchasBelum ada peringkat

- Cuantificacion de PinturaDokumen51 halamanCuantificacion de PinturaLU1228Belum ada peringkat

- Calculo Del Tiempo de ExposicionDokumen2 halamanCalculo Del Tiempo de ExposicionAlexander López CastañedaBelum ada peringkat

- Tipos de ArenadoDokumen2 halamanTipos de ArenadoYvan Nuñez EscobedoBelum ada peringkat

- Manual de Apoyo para TuberosDokumen44 halamanManual de Apoyo para TuberosJUAN CARLOS PACHECO MONTESBelum ada peringkat

- Determinacion de Rendimiento de Recubrimientos IndustrialesDokumen2 halamanDeterminacion de Rendimiento de Recubrimientos IndustrialesKel-ler HerreraBelum ada peringkat

- Platica ICA MonclovaDokumen89 halamanPlatica ICA MonclovaNancyBelum ada peringkat

- PROYECTO de CIENCIAS de Purificador de AireDokumen2 halamanPROYECTO de CIENCIAS de Purificador de Airematiasctm12375% (8)

- Como Elaborar Una Especificación de Recubrimientos PDFDokumen51 halamanComo Elaborar Una Especificación de Recubrimientos PDFAnonymous HargxqRBelum ada peringkat

- Antifreeze y Coolant Peak Climatizado 33Dokumen2 halamanAntifreeze y Coolant Peak Climatizado 33Raul Nuñez67% (6)

- Sistema MatcoteDokumen30 halamanSistema MatcoteAlvaro Alexis Mendoza PradaBelum ada peringkat

- 10 Torque de Apriete para Uniones Roscadas Segun Normas DIN y ASTMDokumen1 halaman10 Torque de Apriete para Uniones Roscadas Segun Normas DIN y ASTMJesus Eduardo Escamilla Estrada100% (1)

- Fabricacion de Tuberias en TallerDokumen15 halamanFabricacion de Tuberias en TallerMayumi Lopez RojasBelum ada peringkat

- Examen de Supervisor 03Dokumen3 halamanExamen de Supervisor 03Alejandro Cas Rmz100% (1)

- Rendimiento en Montaje de Tubería o Cañería. - WeldermexDokumen3 halamanRendimiento en Montaje de Tubería o Cañería. - WeldermexicetesterBelum ada peringkat

- Reparación de Ductos Mediante Instl de Envolvente Metalica SD-PE-GM-015Dokumen15 halamanReparación de Ductos Mediante Instl de Envolvente Metalica SD-PE-GM-015RyCc Uchiha100% (3)

- Actividad Evaluativa Eje 4 CONTRATACIONDokumen10 halamanActividad Evaluativa Eje 4 CONTRATACIONDaicy Yaseri Santos Mosquera100% (1)

- Alcances Del Cat Gen PemexDokumen1.746 halamanAlcances Del Cat Gen Pemexgago_1983Belum ada peringkat

- Clasificación y Normas de Preparación SuperficialDokumen4 halamanClasificación y Normas de Preparación SuperficialMarcelo Andres Donoso Rodriguez100% (1)

- Listado de Ejercicios 530025Dokumen22 halamanListado de Ejercicios 530025Victor Jano GaldamesBelum ada peringkat

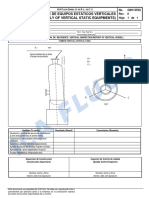

- Montaje de Equipos Estáticos Verticales (Assembly of Vertical Static Equipments)Dokumen1 halamanMontaje de Equipos Estáticos Verticales (Assembly of Vertical Static Equipments)Jorge Cruz GonzalezBelum ada peringkat

- Procesos EspecialesDokumen51 halamanProcesos Especialesjoseymonica2010Belum ada peringkat

- Charlas de 5 Minutos - MinaDokumen55 halamanCharlas de 5 Minutos - MinaMayra Elisa Saravia Barreda100% (1)

- IMCO-PQC-002 - Procedimiento de Control TopograficoDokumen8 halamanIMCO-PQC-002 - Procedimiento de Control TopograficoAnonymous HargxqRBelum ada peringkat

- Procedimiento Protecc. AnticorrosivaDokumen33 halamanProcedimiento Protecc. AnticorrosivaSisco Corp100% (1)

- 5.PI-PR-008 Rev.0 - General de Trazabilidad de SoldadurasDokumen6 halaman5.PI-PR-008 Rev.0 - General de Trazabilidad de Soldadurasarturo avilaBelum ada peringkat

- Proc para Pintura IndustrialDokumen15 halamanProc para Pintura IndustrialLU1228Belum ada peringkat

- 2 ASME VIII Soldadura Trat Ter Impacto Fabr APDokumen109 halaman2 ASME VIII Soldadura Trat Ter Impacto Fabr APmariano masneriBelum ada peringkat

- Api 12 J PDFDokumen6 halamanApi 12 J PDFfranciscoBelum ada peringkat

- Condumex Cables - Grupo AscencioDokumen2 halamanCondumex Cables - Grupo AscencioGustavo Díaz PérezBelum ada peringkat

- Rendimientos T Instalaciones ElectromecánicasDokumen78 halamanRendimientos T Instalaciones Electromecánicasjuan jesus pineda hernandezBelum ada peringkat

- GTC110Dokumen47 halamanGTC110Juan Carlos Alvarez Santoyo67% (3)

- Cotización de Equipos y Herramientas CraftsmanDokumen7 halamanCotización de Equipos y Herramientas CraftsmanjBelum ada peringkat

- Lista de Precios Crouse HindsDokumen60 halamanLista de Precios Crouse HindsjuneorBelum ada peringkat

- Catalogo Precios Unit Comp (13-Oct-2010)Dokumen4 halamanCatalogo Precios Unit Comp (13-Oct-2010)Cyntia DelgadoBelum ada peringkat

- FIR-2300-154D-PRO19-024 Procedimiento de Torque en Juntas BridadasDokumen13 halamanFIR-2300-154D-PRO19-024 Procedimiento de Torque en Juntas BridadasFrancisco ImazBelum ada peringkat

- Tanque de Almacenamiento PDFDokumen279 halamanTanque de Almacenamiento PDFLuis Blas AlvaBelum ada peringkat

- Procedimiento de Pintura A Acero InoxidableDokumen12 halamanProcedimiento de Pintura A Acero InoxidableLAMBERTOBelum ada peringkat

- Material de Aporte para SoldaduraDokumen16 halamanMaterial de Aporte para SoldaduraJuan Carlos CastroBelum ada peringkat

- R5543X152 Igm016 11998640 1177543Dokumen6 halamanR5543X152 Igm016 11998640 1177543rafael arcangel cruz coba0% (1)

- Aip 72Dokumen3 halamanAip 72Rodrigo SBBelum ada peringkat

- PcwiDokumen4 halamanPcwidianiig22Belum ada peringkat

- Procedimiento Trabajos en SitioDokumen8 halamanProcedimiento Trabajos en SitiomaupatasBelum ada peringkat

- Procedimiento de Trabajo para Realizar Hot TapDokumen10 halamanProcedimiento de Trabajo para Realizar Hot TapDarioBelum ada peringkat

- Consumibles SoldaduraDokumen17 halamanConsumibles SoldaduraERNESTO TOLEDOBelum ada peringkat

- Productos Químicos para MantenimientoDokumen33 halamanProductos Químicos para MantenimientoOziel GarciaBelum ada peringkat

- Tabla de Pares de AprieteDokumen2 halamanTabla de Pares de AprieteHector AlvaradoBelum ada peringkat

- WPS Especificación Procedimiento de SoldaduraDokumen4 halamanWPS Especificación Procedimiento de SoldaduraJose CaroBelum ada peringkat

- 02.05 Anexo C (Catalogo de Conceptos-Unidades de Medicion y Cantidad de Trabajo) Version 0Dokumen81 halaman02.05 Anexo C (Catalogo de Conceptos-Unidades de Medicion y Cantidad de Trabajo) Version 0Eduardo GironBelum ada peringkat

- NTC 811 Prueba de AdhesiónDokumen6 halamanNTC 811 Prueba de AdhesiónDIEGO FERNANDO LOPEZ PEDROZABelum ada peringkat

- FS Granalla Angular G25Dokumen4 halamanFS Granalla Angular G25williamBelum ada peringkat

- Calculo de ConsumiblesDokumen13 halamanCalculo de ConsumiblesLU1228Belum ada peringkat

- Reporte Semanal PemexDokumen8 halamanReporte Semanal PemexcateerpillarBelum ada peringkat

- Tratamiento de Superficies para PintarDokumen3 halamanTratamiento de Superficies para PintarCarlos Oreste VazquezBelum ada peringkat

- Preparacion de Superfies TRANSOCEANDokumen15 halamanPreparacion de Superfies TRANSOCEANRenato GodinezBelum ada peringkat

- Preparacion de La Superficie - ArenadoDokumen6 halamanPreparacion de La Superficie - ArenadoPablo RossiBelum ada peringkat

- Ucr Tema Xi Preparación de Superficie en Acero Modf.Dokumen103 halamanUcr Tema Xi Preparación de Superficie en Acero Modf.Manuel PeñaBelum ada peringkat

- Preparacion SuperficialDokumen27 halamanPreparacion SuperficialMarcela GomezBelum ada peringkat

- Recubrimientos IndDokumen27 halamanRecubrimientos IndCarlos PazBelum ada peringkat

- Parte III Proteccion AnticorrosivaDokumen20 halamanParte III Proteccion AnticorrosivaTeresa CruzBelum ada peringkat

- 5.1.1 Limpieza Mecánica, Lavado, Desengrasado, Granallado, Pintado y SoldaduraDokumen10 halaman5.1.1 Limpieza Mecánica, Lavado, Desengrasado, Granallado, Pintado y SoldaduraBrando HernandezBelum ada peringkat

- Especificaciones Tecnicas 1 Sherwin WillianmsDokumen13 halamanEspecificaciones Tecnicas 1 Sherwin WillianmsAnonymous wuvXb0i100% (2)

- Boquillas de Granallado para Equipos de Arenado Portatiles Por Aire Comprimido CymmaterialesDokumen7 halamanBoquillas de Granallado para Equipos de Arenado Portatiles Por Aire Comprimido CymmaterialesAnonymous HargxqRBelum ada peringkat

- Chlor RidDokumen1 halamanChlor RidAnonymous HargxqRBelum ada peringkat

- Contaminantes No Visibles en Superficies de Acero y No PorosasDokumen24 halamanContaminantes No Visibles en Superficies de Acero y No PorosasAnonymous HargxqRBelum ada peringkat

- Ficha Tecnica para La Produccion de Caucho Tecnicamente Especificado (TSR)Dokumen7 halamanFicha Tecnica para La Produccion de Caucho Tecnicamente Especificado (TSR)luz lopezBelum ada peringkat

- EXPOSICION Tema Laminación de Planchas GruesasDokumen34 halamanEXPOSICION Tema Laminación de Planchas GruesasDiego Bellido LavadoBelum ada peringkat

- OMM CPHS SP 458 710 - s001Dokumen6 halamanOMM CPHS SP 458 710 - s001Anonymous HargxqRBelum ada peringkat

- UltrasonidoDokumen106 halamanUltrasonidoAnonymous HargxqRBelum ada peringkat

- Catalogo Playas-Moquegua 2017Dokumen91 halamanCatalogo Playas-Moquegua 2017dhampir793100% (1)

- Proyectos Traslados. Cambios LayoutDokumen28 halamanProyectos Traslados. Cambios LayoutSaul Beltran PachecoBelum ada peringkat

- Buen Trato y RespetoDokumen14 halamanBuen Trato y RespetoNormand Fernando Luque RamosBelum ada peringkat

- 1er ExamDokumen7 halaman1er Examleonardo Enrique Namay VillanuevaBelum ada peringkat

- Home - SELAR - Servicios Sanitarios Larapinta S.A.Dokumen1 halamanHome - SELAR - Servicios Sanitarios Larapinta S.A.scarface22Belum ada peringkat

- Virus Oncogenicos Asociados Con Cancer en HumanosDokumen10 halamanVirus Oncogenicos Asociados Con Cancer en Humanoslylerk afisoBelum ada peringkat

- Guia Pato1Dokumen35 halamanGuia Pato1dany2515 QuinteroBelum ada peringkat

- Demanda Química de Oxigeno Por Reflujo Cerrado y VolumetriaDokumen4 halamanDemanda Química de Oxigeno Por Reflujo Cerrado y VolumetriaBeatriz Elena TrujilloBelum ada peringkat

- Escuela Superior Politécnica de Chimborazo: Carrera de Bioquímica Y FarmaciaDokumen100 halamanEscuela Superior Politécnica de Chimborazo: Carrera de Bioquímica Y FarmaciaRocio ParraBelum ada peringkat

- Medio Interno QuemadosDokumen5 halamanMedio Interno QuemadosJimmy HopkinsBelum ada peringkat

- Analgésicos No NarcóticosDokumen14 halamanAnalgésicos No NarcóticosJ Alberto GarcésBelum ada peringkat

- Laringitis Cronica PDFDokumen16 halamanLaringitis Cronica PDFjannecitaz100% (1)

- El Médico EducadorDokumen9 halamanEl Médico EducadorGertrudis PérezBelum ada peringkat

- Tesis Parámetros Reproductivos de Importancia Económica Ite-PeruDokumen80 halamanTesis Parámetros Reproductivos de Importancia Económica Ite-PeruCesar Luis Mamani SosaBelum ada peringkat

- Profesionales de Salud Con Firma Registrada para ApostillaDokumen18 halamanProfesionales de Salud Con Firma Registrada para ApostillaLili Just678Belum ada peringkat

- Anexo2 Confort TermicoDokumen1 halamanAnexo2 Confort TermicoJose Luis RojasBelum ada peringkat

- Margulis Modelo Funcional y Niveles de Organizacion SNDokumen19 halamanMargulis Modelo Funcional y Niveles de Organizacion SNNatalia AmaroBelum ada peringkat

- Region PacificaDokumen10 halamanRegion PacificaLuis MendozaBelum ada peringkat

- NTP 639Dokumen6 halamanNTP 639enekumBelum ada peringkat

- Esqueleto de La Mano y MuñecaDokumen21 halamanEsqueleto de La Mano y MuñecaAlejandra QuinteroBelum ada peringkat

- Paleolítico-y-Mesolítico-para-Primer-Grado-de-SecundariaDokumen4 halamanPaleolítico-y-Mesolítico-para-Primer-Grado-de-SecundariaRenzo De la Cruz FarfanBelum ada peringkat

- MATRIZ PARA IDENTIFICAR RIESGOS CiberseguridadDokumen3 halamanMATRIZ PARA IDENTIFICAR RIESGOS CiberseguridadJulian Alfonso Salazar100% (1)

- Ampicilina: Mecanismo de AcciónDokumen8 halamanAmpicilina: Mecanismo de AcciónMilamarRamírezBelum ada peringkat

- Gradiente Hidráulico Movimiento Del Agua en El SubsueloDokumen15 halamanGradiente Hidráulico Movimiento Del Agua en El SubsueloefraingtzyBelum ada peringkat