Tipos de Produccion

Diunggah oleh

Elizabeth RomTaeHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Tipos de Produccion

Diunggah oleh

Elizabeth RomTaeHak Cipta:

Format Tersedia

INSTITUTO TECNOLOGICO SUPERIOR

DE MISANTLA

Herramientas de Ingeniera Industrial en

los sistemas de produccin tradicionales

Docente: MC. Carlos Reyes Mata

Maestra en Ingeniera industrial

Administracin de la Produccin

Alumna: Ing. Elizabeth Romero Tagal

Misantla, Ver., Septiembre de 2014

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[2]

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[3]

INDICE

INDICE ............................................................................................................................................ 3

INTRODUCCIN ................................................................................................................................. 4

1. Produccin intermitente o por rdenes ......................................................................................... 5

2. Sistema de produccin continua .................................................................................................. 7

3. Distribucin por posicin fija o por proyecto .................................................................................. 8

4. Diseo celular o grupos tecnolgicos ........................................................................................... 9

5. Comparacin entre los sistemas de produccin tradicionales ....................................................... 10

6. Tcnicas de Ingeniera Industrial en los sistemas de produccin tradicionales ............................... 12

7. Conclusiones ........................................................................................................................... 17

8. Bibliografa.............................................................................................................................. 18

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[4]

INTRODUCCIN

Un sistema de produccin es el proceso de diseos por medio del cual los elementos se transforman en

productos tiles. Est caracterizado por la secuencia insumos, trasformacin y resultados (producto), la

misma.

El presente trabajo muestra la descripcin de 4 tipos de Sistemas de produccin tradicionales, que son:

Produccin continua (producto, serie, lineal), produccin por lote (por proceso, por pedido, intermitente),

produccin por grupos tecnolgicos(clulas de manufactura), produccin fija(por proyecto).

Es importante mencionar que el diseo de sistema de produccin inicia con el diseo del producto para ser

manufacturado. Se muestra en el apartado 5, una serie de comparaciones tanto en de las caractersticas de

los tipos de produccin y la distribucin de estos sistemas.

En el apartado 6 se encuentra un concentrado de las principales herramientas de la ingeniera industrial,

Justo a Tiempo(JIT), Planeacin y Requerimientos de Materiales(MRP), Mantenimiento Productivo

Total(TPM), etc.) aplicada a cada uno de los sistemas de produccin tradicionales, que remarca el uso en

aspectos como proceso, calidad, almacn, planeacin, mantenimiento, etc.

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[5]

1. Produccin intermitente o por rdenes

En esta clasificacin se incluyen aquellas industrias en las que la produccin se lleva a cuando existe un

pedido especfico del cliente. Este tipo de produccin es, por lo general, llevada a cabo en talleres y se

caracteriza por actividades de corta duracin, bajo volumen y producto a medida. El equipo y la mano de obra

se organizan en centros de trabajo por tipos similares de habilidades. Se utilizan equipos diseados para fines

generales y la mano de obra es altamente calificada.

Son ejemplos, la fabricacin de herramientas y matrices, la imprenta, servicios de salud, etc.

Implica un flujo intermitente

Se agrupan mquinas y mano de obra que realizan tareas similares. Ejemplo; molienda, taladrado,

torneado, forja y ensamble

Cada proceso se realiza en reas diferentes (operacin de tipo diferente en cada centro o

departamento)

Distribucin de taller de trabajo

Distribucin por funcin

Se emplea gran variedad de equipo de uso en general

La fabricacin se hace en lotes debajo volumen

Se pueden fabricar una gran variedad de modelos con la misma maquinaria.

La maquinaria es flexible

Hay variedad en las habilidades de la mano de obra por lo que hay problemas de productividad

Se utiliza en la produccin de prototipos nuevos, pruebas de mercado, espejo para telescopios y la

fabricacin de instrumentos cientficos

Problemtica en la produccin intermitente

Es la que llevan a cabo los talleres. Se reciben pedidos de los clientes que dan lugar a rdenes de produccin

o trabajo.

Caractersticas:

Muchas rdenes de produccin derivadas de los pedidos de los clientes

Gran diversidad de productos

Dificultades para pronosticar o anticipar la demanda

Trabajos distintos uno del otro

Agrupamiento de las maquinarias similares en un taller (layout funcional o por procesos)

Necesidad de programar cada caso en particular y, por consiguiente, intenso trabajo de programacin

Bajo volumen de la produccin por producto

Mano de obra altamente calificada

Necesidad de contar con recursos flexibles

En este tipo de produccin se le asigna mayor importancia a la programacin, que se orienta en funcin de

varios objetivos y pautas difciles de compatibilizar entre s:

Cumplimiento de los plazos de los pedidos

Minimizacin de la inversin en instalaciones

Minimizacin de los inventarios en proceso

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[6]

Estabilidad de la fuerza de trabajo

Mximo nivel de produccin

Atencin de prioridades: grandes clientes, urgencias, etc.

Flexibilidad, en general

Confiabilidad de los procesos crticos

Reserva de capacidad para pedidos especiales o urgencias

Minimizacin de los costos de produccin

Calculo preciso de costos para presupuestar trabajos

Utilizacin mxima de las instalaciones

Minimizacin de horas extras

Lapso mnimo de fabricacin

Adquisicin de materiales en forma oportuna y econmica

Problemas en pequeos talleres:

Falta de clculo confiable de las cargas actuales y futuras del taller, as, como la capacidad necesaria para

afrontarlas

La carga de trabajo es relativamente inestable

Dificultad para responder con la rapidez deseada a las demandas de los clientes relativas al diseo de los

productos o las cantidades a producir

Atencin de requerimientos urgentes que postergan los otros trabajos

Gastos por horas extras como por tiempos ociosos por desequilibrios de las cargas de las diferentes

operaciones

Falta de coordinacin entre las funciones de carga y lanzamiento de produccin

Elevado nmero de materias

La programacin de la produccin intermitente es compleja en cuanto a asignacin de recursos y la

sincronizacin, en la bsqueda de lograr el mejor aprovechamiento de la maquinaria, la mano de obra y

cualquier otro recurso.

La informacin de entrada de las decisiones de programacin est constituida por los siguientes elementos:

1. Plan de produccin: cantidades a fabricar de cada producto, cantidades requeridas de los distintos

insumos, compras a realizar y mercaderas a procesar por terceros, inventarios a mantener (MP y

materiales), ciclos de mantenimiento a efectuar a la maquinaria.

2. Pedidos de los clientes: actualizan el plan.

3. Recursos disponibles: capacidad de las estaciones de trabajo, disponibilidad de mano de obra,

disponibilidad de herramientas e instrumentos, disponibilidad de materias primas y materiales,

disponibilidad de servicios auxiliares (energa, gas, etc.), restricciones en la disponibilidad de los

distintos recursos.

4. Estructura de productos: bases de datos, planos.

5. Mtodos de produccin: especificaciones del proceso, tiempos standard o estimado de produccin,

procedimientos y tiempos de preparacin de maquinarias.

6. Plazos y prioridades: fechas comprometidas.

7. Estado de programacin preexistente, trabajos pendientes, rdenes atrasadas.

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[7]

2. Sistema de produccin continua

El sistema de produccin continua es utilizado por empresas que elaboran determinado producto que no

sufre modificaciones, durante un largo periodo. El ritmo de produccin es acelerado y las operaciones se

ejecutan sin interrupcin o cambios. Como el producto es siempre el mismo a lo largo del tiempo y el proceso

productivo no cambia, el sistema puede ser perfeccionado continuamente.

Es un arreglo de personas y equipo, con forme a la secuencia de operaciones realizadas sobre el

producto o cliente (en el caso de servicios)

Generalmente el producto siempre sigue las mismas etapas secuenciales de produccin

Implica un flujo continuo y repetitivo

Minimiza la cantidad de manejo de manual de materiales

Posibilidad de fabricar en grandes volmenes

Se origina menor inventario de producto en proceso

No requiere mano de obra muy especializada, las actividades son muy repetitivas, montonas

La maquinaria es muy especializada y costos a por lo que es inflexible

Requiere mantenimiento preventivo

Es el caso de las industrias fabricantes de automviles, papel y celulosa, cemento, electrodomsticos de la

lnea blanca (como refrigeradores, mquinas lavadoras, secadoras, etctera), en fin, productos que se

mantienen en lnea durante mucho tiempo y sin modificaciones.

La produccin continua es posible cuando el nmero de mquinas necesarias para producir el artculo final en

el lmite de tiempo exigido excede el nmero de operaciones detalladas para la produccin de cada producto.

El plan de produccin coloca cada proceso producido en secuencia lineal para que el material de produccin

se mueva de una mquina a otra continuamente y, para que cuando est finalizado, se transporte al punto

donde sea necesario para el montaje del producto final. El plan de produccin se hace anticipadamente y

puede cubrir cada ejercicio anual, explotando al mximo las posibilidades de los recursos de la empresa, para

lograr condiciones ideales de eficiencia y eficacia.

Las principales caractersticas del sistema de produccin continua son:

El producto se mantiene en produccin durante largo tiempo sin modificaciones. Se especifican

rgidamente las caractersticas del producto y el proceso productivo se establece detalladamente, lo que

permite planear a largo plazo todos los materiales necesarios y la mano de obra involucrada.

La produccin continua facilita la produccin detallada, lo que permite asegurar que llegue la materia

prima necesaria exactamente en la cantidad requerida y en el tiempo previsto.

La produccin continua exige mquinas y herramientas altamente especializadas y dispuestas en

formacin lineal y secuencial para la produccin de cada componente del producto final. Esto asegura la

posibilidad de establecer un alto grado de estandarizacin de mquinas y herramientas, materias primas

y materiales, as! como mtodos y procesos de trabajo.

Como la produccin continua se programa para largos periodos, permite dividir las operaciones de

montaje en cantidades de trabajo para cada operario, basndose en el tiempo-estndar del ciclo

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[8]

productivo. Se puede fcilmente establecer el nmero de horas/hombre de trabajo para cada operacin o

producto.

Como el producto es elaborado en enormes cantidades a /o largo del tiempo, la producci6ncontlnua

permite disminuir los gastos y las inversiones en maquetas, moldes, herramientas y dispositivos de

produccin (recuperados contablemente) dentro de un periodo ms largo, lo cual genera economas en

los costos de produccin.

La produccl6n continua facilita las medidas correctivas para resolver rpidamente cualquier problema de

paralizacin del proceso productivo, ya sea por falta de materiales, mantenimiento de mquinas o falta

de mano de obra. Adems, facilita la verificacin diaria del rendimiento de produccin en todos los

puntos del proceso productivo, as! como tambin permite que se haga un Inventario regular de los

materiales en proceso o disponibles en existencia en bodega.

El xito del sistema de produccl6n continua depende totalmente de la planeacin detallada que debe

hacerse antes de que la produccin inicie un nuevo producto.

3. Distribucin por posicin fija o por proyecto

Un proyecto se basa en una idea concebida acerca del potencial de un producto o mercado. Generalmente un

proyecto se ejecuta en posicin fija. Es una actividad nica para tomar decisiones, donde los conocimientos

de ingeniera y administracin, la habilidad y la experimentacin se conjugan transformar los recursos

naturales en productos que satisfagan las necesidades humanas. El sistema de produccin por proyectos,

pasa a travs de una serie de fases; generalmente secuenciales. Cuando un proyecto es largo, parte del

personal de desarrollo, asesorando todas las fases del proyecto: "gerencia de produccin por proyectos"(lder

que supervisa todas las fases que cubre el proyecto).La secuencia de operaciones es vital y debe prestrsele

especial atencin y seguimiento Para la planificacin y control de las tareas y la optimizacin de los costos de

proyectos grandes se emplean las tcnicas de PERT(Program Evaluation and Review Technique) y

CPM(Critical Path Method)

Ejemplos: obras civiles como puentes o represas, diseo y fabricacin de una turbina especial o de un

transbordador espacial libre de tanques, etc.

Es la distribucin ms simple porque est diseada de tal forma que todos los materiales, mano de obra,

supervisores, maquinaria y equipo son llevados al lugar en donde se realizar el trabajo.

Se minimiza el costo de transporte del producto final (el destino final del producto es el lugar donde se

fabrica).

El costo de manejo de materiales y mano de obra es alto.

El equipo de apoyo como computadoras, o de mantenimiento es limitado.

El equipo es general mente costosa y no siempre se utiliza al mximo.

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[9]

4. Diseo celular o grupos tecnolgicos

Consiste en una agrupacin de equipo y maquinaria diferente en clulas o equipos de trabajo que fabrican

productos con formas y requerimientos de proceso similares.

Caractersticas

Da flexibilidad al proceso

Generalmente se usa ya sea para ensamble del mismo tipo de producto con modelos diferentes, en

el acabado o el empaque del producto

Se puede identificar como nodos de interseccin de la distribucin en lnea

El diseo celular es similar a la distribucin por proceso (taller)

El trabajo est diseada para llevar a cabo un conjunto de procesos, y es similar a la distribucin por

producto (lnea), en el que la cdulas solo puede fabricar un rango limitado de productos

Tiene forma de U para producir un grupo de artculos similares

Grupos tecnolgicos es un enfoque para manufactura en el que se identifican y agrupan partes similares para

aprovechar sus similitudes en el diseo y en la produccin.

Es tambin conocido como tecnologa de grupo y se instrumenta mediante tcnicas manuales automatizadas.

Cuando se usa automatizacin por lo general se usa el trmino sistema flexible de manufactura.

Grupos tecnolgicos: Prctica de manufactura por la que se agrupan las piezas en familias con

caractersticas similares (geomtricas o de procesamiento).

Caracterizacin

Una caracterstica central de la tecnologa de grupos es la familia de partes.

Una familia de partes posee similitudes en la forma geomtrica y el tamao o en los pasos de

procesamiento que se usan en su manufactura.

El concepto de Tecnologa de Grupo se implementa bien en la Manufactura Celular

La tecnologa de Grupo es un enfoque para la produccin de partes en cantidades medias. Las partes (y los

productos) en este rango de cantidad por lo general se hacen en lotes.

Ventajas

La Tecnologa de Grupos aporta beneficios sustanciales a las compaas si estas tienen la disciplina y

perseverancia para instrumentarla. Los beneficios potenciales son:

Promueven la estandarizacin en la habilitacin de las herramientas, la instalacin de soportes y las

disposiciones

Se reduce el manejo de material porque las partes se mueven dentro de una celda de maquinado y

no dentro de toda la fabrica

Son posibles calendarios de produccin ms sencillos

Se reduce el tiempo de produccin

Se reduce el trabajo en proceso

Se simplifica la planeacin de los procesos

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[10]

Por lo general mejora la satisfaccin de los trabajadores cuando laboran en una celda de tecnologa

de grupo

Se obtiene un trabajo de mayor calidad usando este recurso

Simplifica la planeacin y el control de la produccin

Ordena en forma ptima la secuencia y la carga, a la vez que reduce los tiempos de preparacin y

maquinado as como los inventarios durante el proceso

Hace posible la normalizacin del diseo de las piezas, y minimizacin de duplicaciones de diseo

Se pueden estimar con ms facilidad los costos de manufactura, y se pueden obtener con mayor

facilidad las estadsticas sobre materiales, procesos, cantidad de piezas producidas o dems

factores

Desventajas

Existen problemas para llevar a cabo la tecnologa de grupos, entre estos estn:

Un problema obvio es el reordenamiento de las mquinas para produccin en la planta en las celdas

de maquinado convenientes

Se requiere tiempo para planear y realizar este reordenamiento: las maquinas dejan de producir

durante el cambio

El mayor problema para iniciar la tecnologa de grupo es identificar las familias de partes: si la planta

hace 10, 000 partes distintas, la remisin de todos los dibujos de partes y su agrupacin en familias

consume una cantidad importante de tiempo

Resulta difcil balancear el trabajo y la utilizacin de la maquina

Es difcil encontrar el personal adecuado para la supervisin

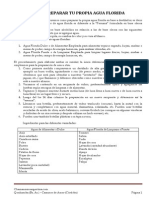

5. Comparacin entre los sistemas de produccin tradicionales

Los sistemas de produccin mantienen un proceso en la tabla 1, se describen los mdulos del

sistema, su entrada, archivos, procesos y salida de cada una de los mdulos del sistema.

Modulo del

Sistema

Entradas Archivos Procesos Salidas

Programacin De

la Produccin

Plan de

Produccin

Stock de Productos

terminados y en Proceso

Capacidad de Produccin.

Elaboracin del programa de

produccin

Programa y Orden de

Produccin

Fabricacin Orden de

produccin

Stock de materias primas y

materiales

Emite pedido de materiales y

parte diario de produccin

Pedido de materiales y

Parte diario de produccin.

Seguimiento Parte diario

de

Produccin

Programa de produccin Control del avance de la

produccin respecto de lo

programado

Parte diario de Produccin

Control de Calidad Parte diario

de

Produccin

Especificaciones tcnicas del

producto

Controlar y completar parte Parte diario de produccin

con control de calidad

Entrega de

Productos

terminados

Parte diario

de

Produccin

Stock de productos

terminados

Recepcin de productos y

actualizacin del stock

Parte diario de produccin

con visto de recepcin en

almacenes

Tabla 1 Descripcin del Sistema de Produccin (Cespn Castro, Ibarra Mirn y Marrero Delgado 2005)

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[11]

En la tabla 2 se muestran las caractersticas de los 4 tipos de produccin, con respecto a los

aspectos de producto, mano de obra, capacidad, objetivo y control.

Caractersticas Tipos de produccin

En lnea, por

producto, serie o

continuo

Por proceso, por

pedido, por lote,

Intermitente

Por proyectos, por

posicin fija

Por clulas de

manufactura o

grupos

tecnolgicos

P

r

o

d

u

c

t

o

Tipo de pedido Continua o en lotes

grandes

En lotes Una sola unidad Continua o en

lotes grandes

Flujo del producto Secuencial Mezclado Ninguno Secuencial

Variedad de productos Baja Alta Muy alta Baja

Tipo de mercado En masa Clientes nico En masa

Volumen Alto Medio Una sola unidad Alto

M

a

n

o

d

e

O

b

r

a

Habilidades Bajas Altas Altas Bajas

Tipos de Tarea Repetitiva No rutinaria No rutinaria Repetitiva

Salario Bajo Alto Alto Alto

C

a

p

a

c

i

d

a

d

Inversin Alta Media Baja Alta

Inventario Bajo Alto Medio Bajo

Equipo Para usos

especiales

Para usos generales Para usos generales Para usos

especiales

O

b

j

e

t

i

v

o

s

Flexibilidad Baja Mediana Alta Alta

Costo Bajo Mediano Alto Alto

Calidad Consistente Ms Variables Ms Variables Consistente

Tiempo de Procesamiento Bajo Mediano Alto Alto

C

o

n

t

r

o

l

Control de produccin Fcil Difcil Difcil Fcil

Control de calidad Fcil Difcil Difcil Fcil

Control de inventario Fcil Difcil Difcil Fcil

Tabla 2. Comparacin de caractersticas de los 4 tipos de Sistemas (Arencibia Sanchez s.f.)

En la tabla 3, se muestra las comparaciones de las distribuciones de los sistemas de produccin

tradicionales dentro de una empresa, con respecto a producto, flujo de trabajo, mano de obra,

capital y costo por producto.

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[12]

Comparaci

n de las

distribucion

es

Tipos de produccin

En lnea, por producto,

serie o continuo

Por proceso, por pedido,

por lote, Intermitente

Por proyectos, por

posicin fija

Por clulas de

manufactura o grupos

tecnolgicos

P

r

o

d

u

c

t

o

Estandarizado.

Alto volumen de produccin.

Tasa de produccin constante

Diversificados.

Volmenes de produccin

variables.

Tasas de produccin

variables.

Normalmente bajo

pedido.

Volumen de produccin

bajo (con frecuencia

una sola unidad).

Estandarizado.

Alto volumen de

produccin.

Tasa de produccin

constante

F

l

u

j

o

d

e

t

r

a

b

a

j

o

Lnea continua o cadena de

produccin.

Todas las unidades siguen la

misma secuencia de

operaciones.

Flujo variable.

Cada tem puede requerir una

secuencia de operaciones propia.

Mnimo o inexistente.

El personal, la

maquinaria y los

materiales van al

producto cuando se

necesitan.

Lnea continua o cadena de

produccin.

Todas las unidades siguen

la misma secuencia de

operaciones.

M

a

n

o

d

e

o

b

r

a

Altamente especializada y

poco cualificada.

Capaz de realizar tareas

rutinarias y repetitivas a ritmo

constante.

Fundamentalmente

cualificada, sin necesidad de

estrecha supervisin y

moderadamente

adaptable.

Alta flexibilidad de la mano

de obra (la asignacin de

tareas es variables).

Altamente especializada

C

a

p

i

t

a

l

Elevada inversin en

procesos y equipos

altamente

especializados.

Inversiones ms bajas en

procesos y equipos de carcter

general.

Equipos y procesos

mviles de carcter

general.

Elevada inversin en

procesos y equipos altamente

especializados.

C

o

s

t

e

p

o

r

p

r

o

d

u

c

t

o

Costes fijos relativamente

altos.

ajo coste unitario por

mano de obra y materiales.

Costes fijos relativamente

bajos.

Alto coste unitario por

mano de obra y materiales.

Costes fijos

relativamente bajos.

Alto coste unitario por

mano de obra y

materiales.

Costes fijos relativamente

altos.

Bajo coste unitario por

mano de obra y materiales.

Tabla 3. Tabla de comparacin para la distribucin de los 4 tipos de Sistemas de produccin tradicionales (Arencibia

Sanchez s.f.)

6. Tcnicas de Ingeniera Industrial en los sistemas de produccin tradicionales

Una vez que se analizaron los sistemas de produccin tradicionales, se realiza un anlisis de las

herramientas de Ingeniera Industrial en la aplicacin de cada uno de los sistemas de produccin

antes descrito, a continuacin se muestra un concentrado por tcnica y sistema de produccin:

Sistemas de produccin tradicionales

Herramienta Descripcin General Lineal,

por

producto,

en serie,

continuo

Por

proceso,

por pedido,

por lote,

intermitente

Por clulas

de

manufactura,

grupos

tecnolgicos

Por

posicin

fija, por

proyecto

1 Mantenimiento

preventivo

Es el mantenimiento que se realiza con el fin de

prevenir la ocurrencia de fallas, y mantener en un

nivel determinado a los equipos, se conoce como

mantenimiento preventivo directo o peridico, por

cuanto sus actividades estn controladas por el

tiempo; se basa en la confiabilidad de los equipos.

X X

2 Balanceo de Lneas El balance o balanceo de lnea es una de las

herramientas ms importantes para el control de la

produccin, dado que de una lnea de fabricacin

equilibrada depende la optimizacin de ciertas

variables que afectan la productividad de un

proceso, variables tales como los son los

inventarios de producto en proceso, los tiempos de

fabricacin y las entregas parciales de

produccin. (Lopez Acosta, Martines Solano y Sosa

X

X X

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[13]

Ochoa 2011)

3

JIT (Just-in-Time,

Justo-a-tiempo)

"Es una filosofa industrial, que considera la

reduccin o eliminacin de todo lo que implique

desperdicio en las actividades de compras,

fabricacin, distribucin y apoyo a la fabricacin

(actividades de oficina) en un negocio"

El desperdicio se concibe como "todo aquello que

sea distinto de los recursos mnimos absolutos de

materiales, mquinas y mano de obra necesarios

para agregar valor al producto". (Cabrera Martinez y

Vargas Ocampo 2011)

X

X X

4 Cambio Rpido de

herramienta(SMED)

Las empresas han aumentado su nmero de

referencias y, cada vez, los pedidos son de menor

nmero de unidades. Es preciso reducir los tiempos

de cambio con el fin de que no desciendan los

valores de productividad. El SMED (Single Minute

Exchange Die) es la herramienta que permite esto.

X X X

5 5s La metodologa 5s tiene la creacin de lugares de

trabajo ms organizados, ordenados, limpios y

seguros. Mediante su conocimiento y aplicacin se

pretende crear una cultura empresarial que facilite,

por un lado, el manejo de los recursos de la

empresa, y por otro, la organizacin de los

diferentes ambientes laborales, con el propsito de

generar un cambio de conductas que repercutan en

un aumento de la productividad. Incide directamente

en la forma en que los obreros realizan su trabajo.

Representan principios bsicos japoneses, cuyos

nombres empiezan con la letra S:

1- Seiri (organizacin)

2- Seiton (orden)

3- Seiso (limpieza)

4- Seiketsu (esmero)

5- Shitsuke (rigor)

X X X X

6 Six Sigma

SEIS SIGMA es una metodologa de mejora de

procesos, centrada en la reduccin de la

variabilidad de los mismos, consiguiendo reducir o

eliminar los defectos o fallos en la entrega de un

producto o servicio al cliente. La meta de 6 Sigma

es llegar a un mximo de 3,4 defectos por milln de

eventos u oportunidades (DPMO), entendindose

como defecto cualquier evento en que un producto

o servicio no logra cumplir los requisitos del cliente.

(Tomati y Torres Sanmarco s.f.)

X X X

7 Planeacin de los

requerimientos de

materiales(MRP I)

El MRP I (Material Requierement Planning) o

planificador de las necesidades de material, es el

sistema de planificacin de materiales y gestin de

stocks que responde a las preguntas de, cunto y

cundo aprovisionarse de materiales.

Este sistema da por rdenes las compras dentro de

la empresa, resultantes del proceso de planificacin

de necesidades de materiales.

X X X X

8 Planeacin de los

requerimientos de

materiales(MRP II)

El sistema MRP II, planificador de los recursos de

fabricacin, es un sistema que proporciona la

planificacin y control eficaz de todos los recursos

de la produccin.

El MRP II implica la planificacin de todos los

elementos que se necesitan para llevar a cabo el

plan maestro de produccin, no slo de los

materiales a fabricar y vender, sino de las

capacidades de fbrica en mano de obra y

mquinas.

Este sistema de respuesta a las preguntas, cunto

y cundo se va a producir, y a cules son los

recursos disponibles para ello.

X X X X

9 Kanban(Tarjeta de

Instruccin)

El KANBAN es una buena herramienta para

mantener los niveles de inventario justos en los

puntos de uso, as como para de una manera visual

asegurar que no nos faltar material cuando lo

x X X X

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[14]

necesitamos.

10 Mejoramiento

Contino y Trabajo

en Equipo (Mtodo

Kaizen Blitz).-

Este mtodo se usa para encontrar una solucin

rpida a problemas que se presentan en plantas de

manufactura, a travs de un equipo de accin

rpida. El trmino Blitz se refiere a un ataque rpido

de problemas, normalmente se trata de problemas

sencillos de solucionar, pero que afectan de manera

importante a la produccin. Como primer paso se

integran los equipos de accin rpida denominados

Kaizen Blitz incluyendo a trabajadores, supervisor,

mecnicos, etc.,

X X X X

11 Anlisis de Modo y

Efecto de Falla

(AMEF)

Es una tcnica analtica que evala la posibilidad de

un fallo as como efecto del mismo. Un documento

activo que se actualiza continuamente en referencia

a las necesidades y expectativas del cliente.

La preparacin del AMEF brinda al equipo la

oportunidad de revisarse el producto seleccionado y

la caracterstica del proceso a fin de agregar,

modificar y eliminar los datos innecesarios.

X X X X

12 Programa maestro

de produccin

El programa maestro de produccin (MPS) es el

programa de planeacin y control ms importante

en un negocio, y constituye el insumo principal para

la plantacin de requerimientos de materiales.

X X X

13 Jidoka (fabricar con

calidad).

Cualquier producto defectuoso que pasa hasta el

proceso siguiente, constituye un desperdicio que

deriva en un coste. Jidoka significa fabricar con

calidad. Segn esta premisa se crean una serie de

procedimientos y mecanismos que permiten detener

la produccin en el momento en que se detecta

cualquier problema de calidad.

X X X

14 Administracin de

Inventarios/almacen

Es la eficiencia en el manejo adecuado del registro,

de la rotacin y evaluacin del inventario de

acuerdo a como se clasifique y que tipo de

inventario tenga la empresa, ya que a travs de

todo esto determinaremos los resultados (utilidades

o prdidas) de una manera razonable, pudiendo

establecer su situacin financiera y las medidas

necesarias para mejorar o mantener dicha situacin

X X

15 PERT (PROGRAM

EVALUATION AND

REVIEW

TECHNIQUE)

Un diagrama de red es cualquiera de las

representaciones que vinculan las actividades y los

eventos de unproyecto entre s para reflejar las

interdependencias entre las mismas. Una actividad

o evento puede presentar interdependencias con

actividades o eventos sucesores, predecesores,

o en paralelo.

X

16 Celdas de

Manufactura en U

Es un arreglo de gente, mquinas, materiales y

mtodos con los pasos de los procesos puestos uno

junto a otro a travs del cual las partes son

procesadas en un flujo continuo en orden

secuencial a travs del cual las partes son

procesadas en un flujo continuo. Normalmente en

forma de "U" que permite el flujo de una sola pieza y

la asignacin de personal de forma flexible

mediante el concepto de "multi-habilidades"

X X

17 Diagrama de Gantt Mtodo utilizado para la asignacin de recursos

productivos y la determinacin de su secuencia y

cronologa. Es un diagrama de barras que muestra

el desarrollo de una o varias secuencias de

actividades en el tiempo.

El grafico se confecciona en dos escalas: en el

horizontal se mide el tiempo, en el vertical se

ordenan los recursos a programar (maquinas,

hombres, estaciones de trabajo, etc.). Se establece

de tal manera, la actividad programada para cada

recurso productivo en los sucesivos periodos.

X X

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[15]

18 8ds Establecer un sistema de acciones correctivas y

preventivas para eliminar las causas de no

conformidades actuales y futuras, a travs de la

metodologa de las 8 Disciplinas. Los cambios

siempre deben documentarse, con capacitacin

previa. Las 8Ds son las siguientes:

D0. Preparar el proceso de 8 disciplinas (8d)

D1. Establecer el equipo de trabajo

D2. Describir el problema

D3. Desarrollar acciones interinas de contencin (

D4. Definir y verificar la causa raz y punto de

escape

D5. Seleccionar y verificar acciones correctivas

permanentes (pca`s) para la causa raz y punto de

escape

D6. Implantar y validar acciones correctivas

permanentes (pca`s)

D7. Prevenir la recurrencia

D8. Reconocer al equipo y las contribuciones

individuales.

Herramientas

: Carta de tendencias, Hoja de registro (Tipo de

fallas vs. tiempo y vs. etapas de lanzamiento del

producto), Diagrama de Pareto

X X X X

19 TPM

(Mantenimiento

Productivo Total)

El TPM es una estrategia compuesta por una serie

de actividades ordenadas que una vez implantadas,

ayudan a mejorar la competitividad de una

organizacin industrial o de servicios. Se considera

como estrategia, ya que ayuda a crear capacidades

competitivas a travs de la eliminacin rigurosa y

sistemtica de las deficiencias de los sistemas

operativos.

El TPM permite diferenciar una organizacin en

relacin a su competencia, debido al impacto en la

reduccin de los costos, a la mejora en los tiempos

de respuesta, a la fiabilidad de su cadena de

suministros, al conocimiento que poseen las

personas y la calidad de los productos y servicios

finales

X X

20 Trabajo

estandarizado.

El modo como las empresas garantizan la

continuidad del conocimiento de sus empleados,

incluso cuando ellos ya no estn, es a travs de la

estandarizacin. Trabajar con estndares permite

potenciar el proceso de mejora continua

X X X

21 Teora de Colas Parte de la Investigacin Operativa que estudia el

comportamiento de sistemas cuyos elementos

incluyen lneas de espera (colas).

La disciplina FIFO (first in first out), tambin llamada

FCFS (first come first served): segn la cual se

atiende primero al cliente que antes haya llegado.

La disciplina LIFO (last in first out), tambin

conocida como LCFS (last come first served) o pila:

que consiste en atender primero al cliente que ha

llegado el ltimo.

X X X

22 Programacin

Lineal

La Programacin Lineal corresponde a un algoritmo

a travs del cual se resuelven situaciones reales en

las que se pretende identificar y resolver dificultades

para aumentar la productividad respecto a los

recursos (principalmente los limitados y costosos),

aumentando as los beneficios. El objetivo

primordial de la Programacin Lineal es optimizar,

es decir, maximizar o minimizar funciones lineales

en varias variables reales con restricciones lineales

(sistemas de inecuaciones lineales), optimizando

una funcin objetivo tambin lineal.

X

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[16]

23 Simulacin La simulacin es el proceso de disear un modelo

de un sistema real y llevar a trmino experiencias

con l, con la finalidad de comprender el

comportamiento del sistema o evaluar nuevas

estrategias -dentro de los lmites impuestos por un

cierto criterio o un conjunto de ellos - para el

funcionamiento del sistem

X X X

24 Despliegue de la

Funcin de Calidad

(QFD)

Por consiguiente el QFD, o Despliegue de la

Funcin de Calidad, puede contemplarse como un

sistema estructurado que facilita el medio para

identificar necesidades y expectativas de los

clientes y traducirlas al lenguaje de la organizacin.

Esto es, a requerimientos de calidad,

desplegndolas en la etapa de planificacin con la

participacin de todas las funciones que intervienen

en el diseo y desarrollo del producto o servicio.

X

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[17]

7. Conclusiones

La diversidad de herramientas con las que cuenta la ingeniera industrial, desde planeacin, calidad,

manufactura, inventarios, distribucin, etc., aplicada especficamente a los 4 tipos de produccin, nos lleva a

un mundo inmerso entre estos sistemas, cada una con caractersticas diferentes, pero al a vez con la similitud

de transformacin de la materia a un producto final, involucrando al fin todos los departamentos de la

empresa, sin importar sistema de produccin. Unos ms flexibles que otros, otros con mejor calidad, etc.

De esta manera se logra conclusin que:

Las empresas que mantienen grandes volmenes de produccin de un mismo producto, lo hacen bajo el

sistema de produccin en serie, organizando las mquinas y estaciones de trabajo en forma secuencial,

aplicando prcticas rutinarias que hacen ms efectivo el trabajo con mejores ndices de produccin y

haciendo uso d diversas tcnicas de ingeniera industrial como el JIT, MRP, etc.

Las empresas que trabajan bajo pedio de sus clientes, por lote, organizan son un balanceo de trabajo por lote

y un programa maestro de produccin para logra el objetivo de terminar el pedido o lote, entre otra

herramientas de Ingeniera Industrial.

La produccin por clulas de manufactura identifica y agrupan partes similares para aprovechar sus

similitudes en el diseo y en la produccin, se lleva cabo mediante procesos semiautomticos creando

tambin el trabajo en equipo, es muy similar a la lineal o serie, trabaja con JIT y MRP por mencionar solo

algunas herramientas dela Ingeniera Industrial.

Por ultimo, pero no menos importante el sistema de produccin por proyecto es el sistema ms simple

porque est diseada de tal forma que todos los materiales, mano de obra, supervisores, maquinaria y equipo

son llevados al lugar en donde se realizar el trabajo, las herramientas principales con PERT(Program

Evaluation and Review Technique) y CPM(Critical Path Method) y kanban.

Cabe mencionar que las herramienta de ingeniera industrial son diversas, algunas que se pueden adaptar a

la sistemas y otras que son definidos como nicos y no modificables, para llevar a cabo un buen control de un

proyecto o un sistemas de produccin son tiles ya que permiten establecer parmetros, lapsos de tiempos

esto tambin tiene que ir con base a una planeacin y debe cumplir varias caractersticas.

Herramientas de Ingeniera Industrial en los sistemas de produccin tradicionales

[18]

8. Bibliografa

Arencibia Sanchez , Luis. DIRECCIN Y ADMINISTRACIN DE LA PRODUCCIN. Libro electronico, s.f.

Cabrera Martinez, David Felipe, y Daniela Vargas Ocampo. MEJORAR EL SISTEMA PRODUCTIVO DE

UNA FABRICA DE CONFECCIONES EN LA CIUDAD DE CALI APLICANDO HERRAMIENTAS LEAN

MANUFACTURING. 2011.

Cespn Castro, Roberto, Santiago Ibarra Mirn, y Fernando Marrero Delgado. IX Congreso de Ingeniera de

Organizacin Gijn, Septiembre 2005.

Lopez Acosta, Mauricio, Gilda Maria Martines Solano, y Alberto Sosa Ochoa. Balanceo de Lineas utilizando

Herreamientas de Manufactura Esbelta. El Buzon de Pacioli 74 (Octubre 2011).

Tomati, Fernando, y Constanza Torres Sanmarco. Despliegue de Seis Sigma. En una ORganizacion, claves

para el exito. s.f.

Anda mungkin juga menyukai

- Exa Tercer GFinal Blo 5 EPDokumen13 halamanExa Tercer GFinal Blo 5 EPLayon MartinezBelum ada peringkat

- Anuario Estadistico 2018Dokumen324 halamanAnuario Estadistico 2018Elizabeth RomTaeBelum ada peringkat

- Plan Negocio Comercio ElectrónicoDokumen21 halamanPlan Negocio Comercio ElectrónicoAna BergesBelum ada peringkat

- Turismo ActivoDokumen32 halamanTurismo Activodamian_reyes_4Belum ada peringkat

- La FalaciaDokumen7 halamanLa FalaciaElizabeth RomTaeBelum ada peringkat

- Negocios AbarrotesDokumen64 halamanNegocios AbarrotesElizabeth RomTaeBelum ada peringkat

- Iniciativa de Ley para El Aprovechamiento de Las Fuentes Renovables de EnergíaDokumen8 halamanIniciativa de Ley para El Aprovechamiento de Las Fuentes Renovables de EnergíaElizabeth RomTaeBelum ada peringkat

- Umafor 2801.Dokumen215 halamanUmafor 2801.Elizabeth RomTaeBelum ada peringkat

- Caracteristicas de La Tesis de MaestríaDokumen1 halamanCaracteristicas de La Tesis de MaestríaElizabeth RomTaeBelum ada peringkat

- Plandemercadeo 121110211519 Phpapp02Dokumen19 halamanPlandemercadeo 121110211519 Phpapp02Elizabeth RomTaeBelum ada peringkat

- ErfDokumen99 halamanErfElizabeth RomTaeBelum ada peringkat

- 3 Configurar RedDokumen81 halaman3 Configurar RedMiluska Serna AnicamaBelum ada peringkat

- Preguntas Frecuentes de Estudios Es MéxicoDokumen3 halamanPreguntas Frecuentes de Estudios Es MéxicopruebaBelum ada peringkat

- Cementos Lima - Como Construir Tu Propia Vivienda PDFDokumen60 halamanCementos Lima - Como Construir Tu Propia Vivienda PDFOzner CaEsBelum ada peringkat

- ContruccionDokumen133 halamanContruccionElizabeth RomTaeBelum ada peringkat

- Metodo TRIZDokumen31 halamanMetodo TRIZElizabeth RomTaeBelum ada peringkat

- Program A Maestro Pone Nci AsDokumen15 halamanProgram A Maestro Pone Nci AsElizabeth RomTaeBelum ada peringkat

- Movilidad Posgrado NacionalDokumen9 halamanMovilidad Posgrado NacionalElizabeth RomTaeBelum ada peringkat

- TFM Borja Ponte BlancoDokumen134 halamanTFM Borja Ponte BlancoandreyalerBelum ada peringkat

- Capitulo 1tec3Dokumen75 halamanCapitulo 1tec3Elizabeth RomTaeBelum ada peringkat

- REDES y PERT OcuopadoDokumen40 halamanREDES y PERT OcuopadoElizabeth RomTaeBelum ada peringkat

- Opt Entera EveDokumen15 halamanOpt Entera EveEver A. QuiñajoBelum ada peringkat

- 9943 - Costos y PresupuestosDokumen12 halaman9943 - Costos y PresupuestosElizabeth RomTaeBelum ada peringkat

- Unidad 2Dokumen45 halamanUnidad 2Elizabeth RomTaeBelum ada peringkat

- KaizenDokumen128 halamanKaizenElizabeth RomTaeBelum ada peringkat

- GT Limon PersaDokumen4 halamanGT Limon PersaFer AlzateBelum ada peringkat

- Tipos de ProduccionDokumen18 halamanTipos de ProduccionElizabeth RomTaeBelum ada peringkat

- El Diseño de La Red de Distribución Se Enfoque en Base A Tres Objetivos ClaveDokumen5 halamanEl Diseño de La Red de Distribución Se Enfoque en Base A Tres Objetivos ClaveElizabeth RomTaeBelum ada peringkat

- Grupo BimboDokumen78 halamanGrupo BimboElizabeth RomTaeBelum ada peringkat

- CAPITAL DE TRABAJO, VAN y TIRDokumen9 halamanCAPITAL DE TRABAJO, VAN y TIRarmandosandBelum ada peringkat

- Practicas ContablesDokumen76 halamanPracticas ContablesBettyCastilloMendez50% (2)

- Nota de Roger Grandez RíosDokumen2 halamanNota de Roger Grandez RíosLlamil Vásquez ValenciaBelum ada peringkat

- Programa de Segregacion en La Fuente y Recolección Selectiva de Residuos Solidos DomiciliariosDokumen4 halamanPrograma de Segregacion en La Fuente y Recolección Selectiva de Residuos Solidos DomiciliariosCristopher Allazo RomanBelum ada peringkat

- Objetivos Del InventarioDokumen5 halamanObjetivos Del InventarioJulian Gamboa MorenoBelum ada peringkat

- MemoDokumen21 halamanMemoangpuma1219Belum ada peringkat

- Comparativo Normas IDU e INVIASDokumen146 halamanComparativo Normas IDU e INVIASJose PardoBelum ada peringkat

- 7 MudasDokumen1 halaman7 MudasJuan Fernando Casañas RamosBelum ada peringkat

- Prueba Abril Matemática 4 - Básico LoretoDokumen3 halamanPrueba Abril Matemática 4 - Básico LoretoLoreto Collao BetancurtBelum ada peringkat

- Herramientas Manuales... OkokokDokumen3 halamanHerramientas Manuales... OkokokKatarin de la CruzBelum ada peringkat

- PSICOTECNICOSDokumen134 halamanPSICOTECNICOSJass JassBelum ada peringkat

- Municipio de Tuluá Infitulua Instituto de Financiamiento, Promoción y Desarrollo de Tuluá Plan de Desarroll Turístico Municipio de TuluáDokumen139 halamanMunicipio de Tuluá Infitulua Instituto de Financiamiento, Promoción y Desarrollo de Tuluá Plan de Desarroll Turístico Municipio de TuluáConny FontalBelum ada peringkat

- Agua FloridaDokumen2 halamanAgua Floridaericafd100% (3)

- TLC Colombia y Corea Del SurDokumen5 halamanTLC Colombia y Corea Del SurElisaBelum ada peringkat

- Fuentes de Financiamiento para Los GADDokumen26 halamanFuentes de Financiamiento para Los GADLuis Eduardo Coba100% (1)

- SAP Business Objects - Universe DesignDokumen150 halamanSAP Business Objects - Universe Designjuanjoses4Belum ada peringkat

- Procedimientos para El Registro de MercancíasDokumen3 halamanProcedimientos para El Registro de MercancíasS Tony Olivar75% (8)

- Numeros RifasDokumen20 halamanNumeros RifasJoSe AsipuelaBelum ada peringkat

- Doe Caxamarca Gas (Parte 2)Dokumen23 halamanDoe Caxamarca Gas (Parte 2)Frank ErickBelum ada peringkat

- Rol de Los Bancos en La EconomiaDokumen3 halamanRol de Los Bancos en La EconomiaAnderson LozanoBelum ada peringkat

- Comida SaludableDokumen20 halamanComida SaludableDiegoBelum ada peringkat

- Guía de Operación 2616: Conociendo El RelojDokumen5 halamanGuía de Operación 2616: Conociendo El RelojVBelum ada peringkat

- Plataforma Quadrem en Codelco v3 para ProveedoresDokumen42 halamanPlataforma Quadrem en Codelco v3 para ProveedoresNadia Mendez PlacenciaBelum ada peringkat

- Auditoria ILS DisneyDokumen54 halamanAuditoria ILS DisneyAnalia Bachir100% (1)

- Granja PorconDokumen2 halamanGranja PorconMarco Jave0% (1)

- Unidad No. 2 Analisis FinancieroDokumen13 halamanUnidad No. 2 Analisis FinancieroLUÍS CamajaBelum ada peringkat

- Proyecto Construcción Puente Sobre El Caño Hondo VíaDokumen10 halamanProyecto Construcción Puente Sobre El Caño Hondo VíaCARLOS PRIETO LIEVANOBelum ada peringkat

- Aseguramiento de Calidad. Gestion de ComprasDokumen9 halamanAseguramiento de Calidad. Gestion de ComprasAngie DefredBelum ada peringkat

- Certificado Camara de Comercio - NODO PDFDokumen5 halamanCertificado Camara de Comercio - NODO PDFLuis Gabriel Osorio BernalBelum ada peringkat

- Marketing Ron BacardiDokumen11 halamanMarketing Ron BacardiGABOCAR2014Belum ada peringkat