8D Transporte

Diunggah oleh

zwiling0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

75 tayangan12 halamanJudul Asli

8D transporte.xlsx

Hak Cipta

© © All Rights Reserved

Format Tersedia

XLSX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai XLSX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

75 tayangan12 halaman8D Transporte

Diunggah oleh

zwilingHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai XLSX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 12

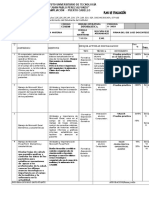

Resolucin de problemas con la metodologa 8D

Definicin del problema: MUDA "Transporte".

El desplazamiento de un lugar a otro de los productos no genera ninguna creacin de valor. Al contrario, los

transportes consumen espacio y capitales.

2A

Cliente(s): Brenda Cordova

Cuenta con todos los datos y documentos que podran ayudar a definir el problema con ms exactitud? NO

Plan de accin para recopilar informacin adicional: Prueba piloto y anlisis del video.

2

2 PRODUCCION

1 TRANSPORTE

3 ALMACEN

Definicin del

problema /

Declaracin y

Descripcin

Desarrollo de acciones de contencin

provisional

1

La etapa de planificacin:

Aplicar El mtodo 8-D para la resolucin del problema de muda en "TRANSPORTE" .

La creacin del Equipo:

Julio Buendia; Raul Bobadilla; Jenny Arriaga ;Sergio montoya

Departamento Nombre

ES

8D es una herramienta de gestin de calidad y un vehculo de un equipo multi-funcional para articular pensamientos , proporcionar la determinacin cientfica de los detalles de los problemas y aportar soluciones.

Las organizaciones pueden beneficiarse del enfoque de 8D, aplicndola a todas las reas de la empresa. El 8D ofrece excelentes guas que nos permite llegar a la raz del problema y la manera de comprobar que la

solucin funciona realmente. En lugar de curar el sntoma se cura la enfermedad, por lo tanto, es improbable que se repita el mismo problema.

Pasos 0 1 2 3

0

Accin La etapa de planificacin

La creacin del

Equipo

2B

Quin se ve afectado por el problema? Operario encargado de transporte de M.P

Quin fue el primero que observ el problema? Ing. Mtodos

A quin reportado el problema? A Nadie

Dnde estaba el problema que se observa? A.Transporte y A. Almacen

De dnde viene el problema? Desorganizacin, Distribucin inadecuada, Mala planeacin.

Cundo ocurri el problema por primera vez? Prueba piloto

Cundo ha sido observado desde entonces?

Qu tipo de problema es? Muda de transporte

Qu est pasando con el proceso y con la contencin? No esta estandarizado, Inadecuada distribucin de planta.

Tenemos evidencia fsica del problema? SI (Toma de tiempos, videos)

Por qu es este un problema (disminucin del rendimiento)? Aumenta los tiempos de entrega del Material

Quin

Qu, cmo

Por qu

Dnde

Cundo

Cunto

Cunto es la cantidad de problemas? Recorrido de 70 mts por corrida piloto

Cul es la tendencia (continua, aleatoria, cclica)? Continua

Identificacin y Verificacin de la causa raz

Diagrama causa-efecto

4A

Lluvia de ideas sobre las posibles causas del problema

Con qu

frecuencia

2C

Descripcin del problema

Es requerido para abastecer de M.P, y herramientas para cambio de modelos en la lnea de produccin. La distancia recorrida por plantilla es de 14 metros, (en total de 70 metros). Sin embargo existe una Inadecuada distribucin de planta,

desorganizacin, no esta definida la ruta de circulacin del transportista, as como no hay un control en las ordenes solicitadas de M.P..

3

Desarrollo de acciones de contencin provisional

APLICAR 5`S ; DIAGRAMA DE ESPAGUETTI ; ADECUAR TRANSPORTE DE RUTA MS CORTA; IMPLEMENTACIN DE UN SUPERMERCADO ; DISEO DE LAY-OUT

El problema ocurri con anterioridad? NO

Pregunte - Por qu sucedi EL TRANSPORTE LARGO?

Pregunte - Por qu sucedi LA DESORGANIZACIN?

Pregunte - Por qu sucedi LA INADECUADA DISTRIBUCIN DE INSTALACIONES?

Pregunte - Por qu sucedi esto?

4B Anlisis 5 por qu

6

7

Implementacin y Validacin de las ACP

Implementar y validar para asegurar que la accin correctiva haga "lo que se supone debe hacer." Detectar cualquier efecto secundario indeseable. Documentar esto en el cuadro Lneas de Accin. Volver al anlisis de la causa raz, si es necesario.

Prevencin de la Recurrencia

Determinar cules son las mejoras en los sistemas y procesos para evitar que los problemas se repitan. Asegrese de que la accin correctiva sigue en vigor y funciona con xito. DOCUMENTACION DEL PROCESO; APLICAR 5`S ; DIAGRAMA DE

ESPAGUETTI ; ADECUAR TRANSPORTE DE RUTA MS CORTA; IMPLEMENTACIN DE UN SUPERMERCADO ; DISEO DE LAY-OUT

Direccin de Sistemas similares

Pieza/Proceso

4C

Plan de Accin

Basado en las discusiones del equipo. Comenzar a completar la causa fundamental del Plan de Accin para verificar y validar las causas raz y probar el punto de escape. Documentar esto en el cuadro Lneas de Accin

5

Identificar Acciones Correctivas Permanentes

Abordar soluciones para corregir la causa raz. Decidir soluciones para elegir la mejor de todas las alternativas. Documentar y verificar la accin correctiva permanente (ACP) en el cuadro Lneas de Accin

Revisin de los documentos / sistemas

7B

7A

Instrucciones de Inspeccin de Trabajo

Grficos de flujo del proceso

Planes de Control de Procesos

Diseo FMEA (Anlisis de Modos y Efectos de Fallos)

Manual del Sistema de Gestin

Quin es el responsable? Documento

Proceso de FMEA

Instrumentacin

Proceso de la Aprobacin de la Pieza de la Produccin

Cambio de Aprobacin de Ingeniera

Instrucciones de Trabajo de Fabricacin

8

Felicitar a su equipo

Utilizar todas las formas de reconocimiento del empleado y documentos cuando sea necesario

Celebrar la conclusin exitosa de los esfuerzos de resolucin de problemas

Disolver formalmente el equipo y volver a actividades normales

Fu este ejercicio efectivo para la solucin de problemas? Ha sido verificado con un seguimiento?

Firma / Ttulo / Fecha Si/No

SI

Cuadro Lneas de Accin

Acciones Implementar y verificar las acciones

Quin es el responsable?

Accin N Problema

Contenido / Accin

correctiva

Cmo se ha verificado?

TRANSPORTE

LAY-OUT; DIAGRAMA DE

ESPAGUETTI

VISUALMENTE; TOMA DE TIEMPOS

ALMACEN 5`S VISUALMENTE

MOV. INNECESARIOS

DOCUMENTACION DEL

PROCESO ; DISEO DE

MTODO

VISUALMENTE 3

2

1

Definicin del problema: MUDA "Transporte".

El desplazamiento de un lugar a otro de los productos no genera ninguna creacin de valor. Al contrario, los

transportes consumen espacio y capitales.

Cliente(s): Brenda Cordova

Cuenta con todos los datos y documentos que podran ayudar a definir el problema con ms exactitud? NO

Plan de accin para recopilar informacin adicional: Prueba piloto y anlisis del video.

Bosquejo / Foto del problema

PRODUCCION HABILIDAD MANUAL

TRANSPORTE RAPIDO operario

operario

ALMACEN ORDEN Y LIMPIEZA almacenista

Desarrollo de acciones de contencin

provisional

Identificacin y Verificacin de la

causa raz

La etapa de planificacin:

Aplicar El mtodo 8-D para la resolucin del problema de muda en "TRANSPORTE" .

La creacin del Equipo:

Julio Buendia; Raul Bobadilla; Jenny Arriaga ;Sergio montoya

Es una accin de respuesta de emergencia que necesite?

(Si es necesario documente las acciones en el cuadro Lneas de Accin)

Metas del equipo: Aplicar metoidologia 8D`S para la solucion de problemas

Objetivos del equipo: Eliminar o al menos reducir la muda en "Transporte".

Nombre Habilidades Responsabilidad

ES NO ES

8D es una herramienta de gestin de calidad y un vehculo de un equipo multi-funcional para articular pensamientos , proporcionar la determinacin cientfica de los detalles de los problemas y aportar soluciones.

Las organizaciones pueden beneficiarse del enfoque de 8D, aplicndola a todas las reas de la empresa. El 8D ofrece excelentes guas que nos permite llegar a la raz del problema y la manera de comprobar que la

solucin funciona realmente. En lugar de curar el sntoma se cura la enfermedad, por lo tanto, es improbable que se repita el mismo problema.

3 4 5 6 7 8

Identificar las acciones

correctivas permanentes

(ACP)

Implementacin y

Validacin de las ACP

Prevencin de la

recurrencia

Reconociendo los esfuerzos del equipo

7 metros

recorrido

rea innaccesible por bancas y otros equipos

7 metros

recorrido

reade trabajo

Materia Prima

Plantillas

Quin se ve afectado por el problema? Operario encargado de transporte de M.P

Quin fue el primero que observ el problema? Ing. Mtodos

A quin reportado el problema? A Nadie

Cundo hubiera podido ocurrir el problema, pero no ocurri? ORDEN DE PRODUCCION

Dnde estaba el problema que se observa? A.Transporte y A. Almacen

De dnde viene el problema? Desorganizacin, Distribucin inadecuada, Mala planeacin.

Cundo ocurri el problema por primera vez? Prueba piloto

Cundo ha sido observado desde entonces?

Qu tipo de problema es? Muda de transporte

Qu est pasando con el proceso y con la contencin? No esta estandarizado, Inadecuada distribucin de planta.

Tenemos evidencia fsica del problema? SI (Toma de tiempos, videos)

Por qu es este un problema (disminucin del rendimiento)? Aumenta los tiempos de entrega del Material

Cuntos problemas se podra tener, pero no los hay? -

Qu tan grande podra ser el problema pero no lo es? Incumplir requerimientos con cliente

Cul podra ser la tendencia, pero no lo es? Mejorar problemtica

Cunto es la cantidad de problemas? Recorrido de 70 mts por corrida piloto

Cul es la tendencia (continua, aleatoria, cclica)? Continua

Quin no se ve afectado por el problema? Nadie

Quin no encuentra el problema? Operarios

Qu es lo que no tiene el problema? Determinacin concreta de causa raz

Qu podra estar sucediendo, pero no lo est? Documentacin historica

Cul podra ser el problema, pero no lo es? Modo de trabajar del operario

Por qu no es un problema? Porque no tiene definido su mtodo de trabajo

Dnde podra estar ubicado el problema, pero no lo est? PRODUCCION

Dnde ms podra ser localizado el problema, pero no lo est?PROVEEDOR

Identificacin y Verificacin de la causa raz

Diagrama causa-efecto

Lluvia de ideas sobre las posibles causas del problema

Descripcin del problema

Es requerido para abastecer de M.P, y herramientas para cambio de modelos en la lnea de produccin. La distancia recorrida por plantilla es de 14 metros, (en total de 70 metros). Sin embargo existe una Inadecuada distribucin de planta,

desorganizacin, no esta definida la ruta de circulacin del transportista, as como no hay un control en las ordenes solicitadas de M.P..

Desarrollo de acciones de contencin provisional

APLICAR 5`S ; DIAGRAMA DE ESPAGUETTI ; ADECUAR TRANSPORTE DE RUTA MS CORTA; IMPLEMENTACIN DE UN SUPERMERCADO ; DISEO DE LAY-OUT

El problema ocurri con anterioridad? NO

Pregunte - Por qu sucedi EL TRANSPORTE LARGO?

Pregunte - Por qu sucedi LA DESORGANIZACIN?

Pregunte - Por qu sucedi LA INADECUADA DISTRIBUCIN DE INSTALACIONES?

Pregunte - Por qu sucedi esto?

Anlisis 5 por qu

Implementacin y Validacin de las ACP

Implementar y validar para asegurar que la accin correctiva haga "lo que se supone debe hacer." Detectar cualquier efecto secundario indeseable. Documentar esto en el cuadro Lneas de Accin. Volver al anlisis de la causa raz, si es necesario.

Prevencin de la Recurrencia

Determinar cules son las mejoras en los sistemas y procesos para evitar que los problemas se repitan. Asegrese de que la accin correctiva sigue en vigor y funciona con xito. DOCUMENTACION DEL PROCESO; APLICAR 5`S ; DIAGRAMA DE

ESPAGUETTI ; ADECUAR TRANSPORTE DE RUTA MS CORTA; IMPLEMENTACIN DE UN SUPERMERCADO ; DISEO DE LAY-OUT

Direccin de Sistemas similares

Plan de Accin

Basado en las discusiones del equipo. Comenzar a completar la causa fundamental del Plan de Accin para verificar y validar las causas raz y probar el punto de escape. Documentar esto en el cuadro Lneas de Accin

Identificar Acciones Correctivas Permanentes

Abordar soluciones para corregir la causa raz. Decidir soluciones para elegir la mejor de todas las alternativas. Documentar y verificar la accin correctiva permanente (ACP) en el cuadro Lneas de Accin

Revisin de los documentos / sistemas

Fecha de Terminacin

Cundo?

Estimado Actual

Quin es el responsable?

Felicitar a su equipo

Utilizar todas las formas de reconocimiento del empleado y documentos cuando sea necesario

Celebrar la conclusin exitosa de los esfuerzos de resolucin de problemas

Disolver formalmente el equipo y volver a actividades normales

Fu este ejercicio efectivo para la solucin de problemas? Ha sido verificado con un seguimiento?

Firma / Ttulo / Fecha Resultados

Cuadro Lneas de Accin

Implementar y verificar las acciones

Quin es el responsable?

Cmo se ha verificado? Accin

Quin es el

responsable?

Estimado Actual Estado

EQUIPO DE TRABAJO SIN APLICACIN AUN

VISUALMENTE; TOMA DE TIEMPOS

LAY-OUT; DIAGRAMA DE

ESPAQUETTI

EQUIPO DE TRABAJO SIN APLICACIN AUN

VISUALMENTE 5`S

EQUIPO DE TRABAJO SIN APLICACIN AUN VISUALMENTE

DOCUMENTACION DEL

PROCESO DEL MTODO

Bosquejo / Foto del problema

operario

operario

almacenista

Es una accin de respuesta de emergencia que necesite?

(Si es necesario documente las acciones en el cuadro Lneas de Accin)

Metas del equipo: Aplicar metoidologia 8D`S para la solucion de problemas

Objetivos del equipo: Eliminar o al menos reducir la muda en "Transporte".

Responsabilidad

NO ES

8D es una herramienta de gestin de calidad y un vehculo de un equipo multi-funcional para articular pensamientos , proporcionar la determinacin cientfica de los detalles de los problemas y aportar soluciones.

Las organizaciones pueden beneficiarse del enfoque de 8D, aplicndola a todas las reas de la empresa. El 8D ofrece excelentes guas que nos permite llegar a la raz del problema y la manera de comprobar que la

solucin funciona realmente. En lugar de curar el sntoma se cura la enfermedad, por lo tanto, es improbable que se repita el mismo problema.

8

Reconociendo los esfuerzos del equipo

7 metros

recorrido

rea innaccesible por bancas y otros equipos

7 metros

recorrido

reade trabajo

Materia Prima

Plantillas

Cundo hubiera podido ocurrir el problema, pero no ocurri? ORDEN DE PRODUCCION

Cuntos problemas se podra tener, pero no los hay? -

Qu tan grande podra ser el problema pero no lo es? Incumplir requerimientos con cliente

Cul podra ser la tendencia, pero no lo es? Mejorar problemtica

Quin no se ve afectado por el problema? Nadie

Quin no encuentra el problema? Operarios

Qu es lo que no tiene el problema? Determinacin concreta de causa raz

Qu podra estar sucediendo, pero no lo est? Documentacin historica

Cul podra ser el problema, pero no lo es? Modo de trabajar del operario

Por qu no es un problema? Porque no tiene definido su mtodo de trabajo

Dnde podra estar ubicado el problema, pero no lo est? PRODUCCION

Dnde ms podra ser localizado el problema, pero no lo est?PROVEEDOR

Identificacin y Verificacin de la causa raz

Diagrama causa-efecto

Lluvia de ideas sobre las posibles causas del problema

Descripcin del problema

Es requerido para abastecer de M.P, y herramientas para cambio de modelos en la lnea de produccin. La distancia recorrida por plantilla es de 14 metros, (en total de 70 metros). Sin embargo existe una Inadecuada distribucin de planta,

desorganizacin, no esta definida la ruta de circulacin del transportista, as como no hay un control en las ordenes solicitadas de M.P..

Desarrollo de acciones de contencin provisional

APLICAR 5`S ; DIAGRAMA DE ESPAGUETTI ; ADECUAR TRANSPORTE DE RUTA MS CORTA; IMPLEMENTACIN DE UN SUPERMERCADO ; DISEO DE LAY-OUT

Pregunte - Por qu sucedi EL TRANSPORTE LARGO?

Pregunte - Por qu sucedi LA DESORGANIZACIN?

Pregunte - Por qu sucedi LA INADECUADA DISTRIBUCIN DE INSTALACIONES?

Pregunte - Por qu sucedi esto?

Anlisis 5 por qu

Implementacin y Validacin de las ACP

Implementar y validar para asegurar que la accin correctiva haga "lo que se supone debe hacer." Detectar cualquier efecto secundario indeseable. Documentar esto en el cuadro Lneas de Accin. Volver al anlisis de la causa raz, si es necesario.

Prevencin de la Recurrencia

Determinar cules son las mejoras en los sistemas y procesos para evitar que los problemas se repitan. Asegrese de que la accin correctiva sigue en vigor y funciona con xito. DOCUMENTACION DEL PROCESO; APLICAR 5`S ; DIAGRAMA DE

ESPAGUETTI ; ADECUAR TRANSPORTE DE RUTA MS CORTA; IMPLEMENTACIN DE UN SUPERMERCADO ; DISEO DE LAY-OUT

Direccin de Sistemas similares

Plan de Accin

Basado en las discusiones del equipo. Comenzar a completar la causa fundamental del Plan de Accin para verificar y validar las causas raz y probar el punto de escape. Documentar esto en el cuadro Lneas de Accin

Identificar Acciones Correctivas Permanentes

Abordar soluciones para corregir la causa raz. Decidir soluciones para elegir la mejor de todas las alternativas. Documentar y verificar la accin correctiva permanente (ACP) en el cuadro Lneas de Accin

Revisin de los documentos / sistemas

Fecha de Terminacin

Cundo?

Actual

Felicitar a su equipo

Utilizar todas las formas de reconocimiento del empleado y documentos cuando sea necesario

Celebrar la conclusin exitosa de los esfuerzos de resolucin de problemas

Disolver formalmente el equipo y volver a actividades normales

Fu este ejercicio efectivo para la solucin de problemas? Ha sido verificado con un seguimiento?

Resultados

Cuadro Lneas de Accin

Implementar y verificar las acciones

Estado

SIN APLICACIN AUN

SIN APLICACIN AUN

SIN APLICACIN AUN

Anda mungkin juga menyukai

- 8D Hoja de Trabajo Resolución ProblemasDokumen5 halaman8D Hoja de Trabajo Resolución ProblemasLizbeth Mendoza PontoBelum ada peringkat

- Resolución problemas 8DDokumen13 halamanResolución problemas 8DRosa Maria Ortega MirandaBelum ada peringkat

- Resolución de problemas con 8DDokumen8 halamanResolución de problemas con 8DSun Yat-sen Lastra ReyesBelum ada peringkat

- 8DS PDFDokumen8 halaman8DS PDFJ.E. Martinez100% (1)

- Auditoría de procesos: optimizando flujos y reduciendo desperdiciosDokumen53 halamanAuditoría de procesos: optimizando flujos y reduciendo desperdiciosBeli NovareseBelum ada peringkat

- Nuevo Vda PDFDokumen5 halamanNuevo Vda PDFOropeza LizbethBelum ada peringkat

- Ejercicio - Análisis 5 Por QuésDokumen22 halamanEjercicio - Análisis 5 Por QuésPaoliita Fabripao Morales BancayanBelum ada peringkat

- Planeación de calidad de productos en la UAEMDokumen23 halamanPlaneación de calidad de productos en la UAEMBereniceSanchezBelum ada peringkat

- SolucionProblemaDokumen5 halamanSolucionProblemaBlanca Ines CruzBelum ada peringkat

- Presentacion de Las 8DDokumen16 halamanPresentacion de Las 8DAlexander ValdiviaBelum ada peringkat

- Implementación de la Norma CQI-8 LPA ́s en el proceso de inyección de cera perdidaDokumen190 halamanImplementación de la Norma CQI-8 LPA ́s en el proceso de inyección de cera perdidaHelel Azazel LareaBelum ada peringkat

- Formel Q.Proveedores. Seat.2010 PDFDokumen30 halamanFormel Q.Proveedores. Seat.2010 PDFJose CepedaBelum ada peringkat

- TPM BasicoDokumen23 halamanTPM BasicoLuja2009Belum ada peringkat

- MSA-Webinar Feb 2022Dokumen27 halamanMSA-Webinar Feb 2022Marisol RubioBelum ada peringkat

- Que Es PPAPDokumen9 halamanQue Es PPAPRicardoGarzaBelum ada peringkat

- Auditoria de ProductoDokumen24 halamanAuditoria de ProductoIsaac LópezBelum ada peringkat

- Cqi-8 Auditoria de Procesos Por CapasDokumen1 halamanCqi-8 Auditoria de Procesos Por CapasalejandroBelum ada peringkat

- Formación de Auditores de Proceso VDA 6.3Dokumen5 halamanFormación de Auditores de Proceso VDA 6.3jmunizlaraBelum ada peringkat

- ESTADISTICA Causas Comunes y Causas EspecialesDokumen3 halamanESTADISTICA Causas Comunes y Causas EspecialesgloriaBelum ada peringkat

- 07 - Reducción de Riesgo PDFDokumen53 halaman07 - Reducción de Riesgo PDFlmartinez1010Belum ada peringkat

- AMEF: Análisis del modo y efecto de fallaDokumen31 halamanAMEF: Análisis del modo y efecto de fallaakarczBelum ada peringkat

- Que son las Core Tools esenciales para la calidadDokumen7 halamanQue son las Core Tools esenciales para la calidadGael MedinaBelum ada peringkat

- Plantillas para Análisis Causa RaízDokumen3 halamanPlantillas para Análisis Causa RaízMichelle FloresBelum ada peringkat

- WRAP Pre Audit Self Assessment Spanish Fillable Protected January 2021 EditionDokumen73 halamanWRAP Pre Audit Self Assessment Spanish Fillable Protected January 2021 EditionMagda ConstantinoBelum ada peringkat

- Toma de decisiones: proceso, tipos y pasos para resolver situacionesDokumen36 halamanToma de decisiones: proceso, tipos y pasos para resolver situacionesCecilia Díaz Tantarico100% (1)

- Kepner TregoeDokumen7 halamanKepner Tregoeapi-3857667100% (7)

- Competencia 4 Aplicac. de Los Dif. Met. de Insp. para La Mejora de La Calidad. 2023-1 ApqpDokumen34 halamanCompetencia 4 Aplicac. de Los Dif. Met. de Insp. para La Mejora de La Calidad. 2023-1 Apqpjesus gonzalezBelum ada peringkat

- APQP como metodología Lean para proyectos de diseño e industrializaciónDokumen3 halamanAPQP como metodología Lean para proyectos de diseño e industrializaciónJavier Montufar100% (1)

- MOD 7 - Quality GatesDokumen12 halamanMOD 7 - Quality GatesJose Luis Salinas CalixtroBelum ada peringkat

- Ppap PasosDokumen2 halamanPpap PasosLuis DovalinaBelum ada peringkat

- Manual gp12 EspaolDokumen3 halamanManual gp12 EspaolJhon QsacBelum ada peringkat

- PPAPDokumen8 halamanPPAPRosalio Mendoza Pacheco0% (1)

- APQP ExamenDokumen2 halamanAPQP ExamenAngel Rodriguez100% (1)

- F-855 Quality Focus Check Temporal Rev.01Dokumen1 halamanF-855 Quality Focus Check Temporal Rev.01Bran TrsBelum ada peringkat

- Las 8 DiciplinasDokumen14 halamanLas 8 DiciplinasStratowarion100% (1)

- Plan de Control Core Tools de CalidadDokumen13 halamanPlan de Control Core Tools de CalidadAngel MedinaBelum ada peringkat

- 133 AMFE Manual AIGA VDA Handbook 1° Edicion AC R 03 R2Dokumen3 halaman133 AMFE Manual AIGA VDA Handbook 1° Edicion AC R 03 R2Yordy GBelum ada peringkat

- Amef para HacerDokumen73 halamanAmef para HacerCheco Gallo RomeroBelum ada peringkat

- Como Usar La Tabla Z - DavidDokumen3 halamanComo Usar La Tabla Z - DavidAndres Sanga TitoBelum ada peringkat

- Primitivo Reyes - Curso Taller de LSS (2009) - Módulo 1 - DefinirDokumen52 halamanPrimitivo Reyes - Curso Taller de LSS (2009) - Módulo 1 - DefinirDiego Fernando GonzálezBelum ada peringkat

- Lpas Rigth Template-1Dokumen11 halamanLpas Rigth Template-1manuelBelum ada peringkat

- Laboratorio 01 - Uso Del Lindo y WinQsbDokumen14 halamanLaboratorio 01 - Uso Del Lindo y WinQsbSandra Pamela L TBelum ada peringkat

- Webinar Aspectos Clave IATF 16949Dokumen25 halamanWebinar Aspectos Clave IATF 16949JoseBelum ada peringkat

- 8 Disciplinas en Sistemas de CalidadDokumen53 halaman8 Disciplinas en Sistemas de Calidadperformance5sBelum ada peringkat

- Norma Sistema Gestion CalidadDokumen63 halamanNorma Sistema Gestion Calidadandres_palacios_1433Belum ada peringkat

- Checklist LPAsDokumen2 halamanChecklist LPAsJacobo Isaac Gonzalez VazquezBelum ada peringkat

- Diagnóstico y planificación del SGCDokumen79 halamanDiagnóstico y planificación del SGCRené Oswaldo Chicas GarcíaBelum ada peringkat

- Entrenamiento SPC 2008Dokumen18 halamanEntrenamiento SPC 2008petstarBelum ada peringkat

- 8ds Stampado AlrevezDokumen3 halaman8ds Stampado Alrevezmis2hijosBelum ada peringkat

- Certamen Metodologia KaizenDokumen39 halamanCertamen Metodologia KaizenDIEGO100% (1)

- Checklists AIAG - APQPDokumen37 halamanChecklists AIAG - APQPAlanBelum ada peringkat

- Manual Calidad Proveedores Grupo Sese 24-01-17 Rev00Dokumen36 halamanManual Calidad Proveedores Grupo Sese 24-01-17 Rev00Yo GoldBelum ada peringkat

- Mediciones Six SigmaDokumen28 halamanMediciones Six SigmaMind´s EyesBelum ada peringkat

- Novedades MSA 4 EdicionDokumen3 halamanNovedades MSA 4 EdicionjorgeBelum ada peringkat

- Trabajo Programacion Lineal Exposición v2!20!03Dokumen29 halamanTrabajo Programacion Lineal Exposición v2!20!03Edisson ValenciaBelum ada peringkat

- Metodologia Dmaic Tabajo FinalDokumen8 halamanMetodologia Dmaic Tabajo FinalOsvaldo Soto100% (1)

- Formato Amef VdaDokumen4 halamanFormato Amef VdaSergio CanoBelum ada peringkat

- AMEFDokumen21 halamanAMEFDaniel Rafael Torres Regardiz100% (1)

- Formato de 8D SDokumen12 halamanFormato de 8D SCaleb Gonzalez Perez67% (3)

- Plan de Computacion para EnfermeriaDokumen2 halamanPlan de Computacion para EnfermeriaRamon DiazBelum ada peringkat

- Aful Tarde - Semana 8Dokumen3 halamanAful Tarde - Semana 8Sengundo Rojas RamosBelum ada peringkat

- Auditoria OperacionalDokumen38 halamanAuditoria OperacionalFabian_Antonio_2623100% (5)

- Corona Adviento PDFDokumen4 halamanCorona Adviento PDFAletse TorresBelum ada peringkat

- Probabilidad y Estadística EVD4Dokumen17 halamanProbabilidad y Estadística EVD4dampro 28Belum ada peringkat

- Rendicion Caja Chica 05Dokumen37 halamanRendicion Caja Chica 05urbancasketBelum ada peringkat

- Tarbajo de Instrucciçon Pre-MilitarDokumen8 halamanTarbajo de Instrucciçon Pre-MilitarsarayBelum ada peringkat

- Universidad Mayor de San Andres Nro 4Dokumen12 halamanUniversidad Mayor de San Andres Nro 4Ale MachacaBelum ada peringkat

- La Evolucion de La Teoria Traumatica en El - Angeles Codosero MedranoDokumen12 halamanLa Evolucion de La Teoria Traumatica en El - Angeles Codosero MedranoJessica MézquitaBelum ada peringkat

- Embriones pollo inoculación virusDokumen7 halamanEmbriones pollo inoculación virusNadia AuzsaBelum ada peringkat

- Experiencia #3 y 4Dokumen15 halamanExperiencia #3 y 4Ignacia ArancibiaBelum ada peringkat

- Introduccion Al CBD Folleto - 0Dokumen2 halamanIntroduccion Al CBD Folleto - 0Gabriel Rosujovsky100% (1)

- Prueba 2 Primeras CivilizacionesDokumen7 halamanPrueba 2 Primeras CivilizacionesDiego Ossandon MenesesBelum ada peringkat

- PROGRAMAS Escuelas de Catequistas Parroquiales PDFDokumen16 halamanPROGRAMAS Escuelas de Catequistas Parroquiales PDFIlegorriaBelum ada peringkat

- Diagnosticar motivación universidad San AgustínDokumen12 halamanDiagnosticar motivación universidad San AgustínSonia Elizabeth Uscca NoaBelum ada peringkat

- Quiz 14 Medidas de Variabilidad Nov 6Dokumen2 halamanQuiz 14 Medidas de Variabilidad Nov 6Henry Lazaro CanoBelum ada peringkat

- Probabilidad y Teoría de ConjuntosDokumen25 halamanProbabilidad y Teoría de ConjuntosAntonella ManacordaBelum ada peringkat

- Actividad en Clase - Código de TrabajoDokumen4 halamanActividad en Clase - Código de Trabajoerik alberto bayona medina100% (1)

- Calixto GarmendiaDokumen1 halamanCalixto Garmendialiliana cabrera juradoBelum ada peringkat

- Proyecto DeporteDokumen5 halamanProyecto DeporteMarisa AlarconBelum ada peringkat

- Procedimiento Seguro de Trabajo AsfalticoDokumen7 halamanProcedimiento Seguro de Trabajo AsfalticoMiguel Sebastián Soto VeraBelum ada peringkat

- 6 - El Proyecto de JesusDokumen5 halaman6 - El Proyecto de JesusMarcela SanchezBelum ada peringkat

- Credidimus Caritati 14. Monseñor Lefebvre: 1º Nuestro Señor Ha Vencido Al MundoDokumen4 halamanCredidimus Caritati 14. Monseñor Lefebvre: 1º Nuestro Señor Ha Vencido Al MundoMaria de Lourdes SoajeBelum ada peringkat

- Tarea S7Dokumen8 halamanTarea S7Patricio Ríos BarraBelum ada peringkat

- Sor Juana Inés de La Cruz Hombres Necios Que AcusáisDokumen1 halamanSor Juana Inés de La Cruz Hombres Necios Que Acusáisjohn11701Belum ada peringkat

- 9na-Semana-Legislacion 220 0Dokumen30 halaman9na-Semana-Legislacion 220 0Alexander BarazordaBelum ada peringkat

- La Cruz CateorialDokumen2 halamanLa Cruz CateorialSusanita LeonaBelum ada peringkat

- Dimencion Pedagogica CurrricarDokumen14 halamanDimencion Pedagogica CurrricarLuis ZamoraBelum ada peringkat

- ArequipaDokumen3 halamanArequipaVeronicaSupaCruzBelum ada peringkat

- Pasaportes DiplomáticosDokumen14 halamanPasaportes Diplomáticoswelni canarioBelum ada peringkat