Analisis de Riesgo en Planta PDF

Diunggah oleh

Cesar RiquelmeJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Analisis de Riesgo en Planta PDF

Diunggah oleh

Cesar RiquelmeHak Cipta:

Format Tersedia

ANALISIS DE RIESGOS EN PLANTA USANDO RBOLES DE

EVENTOS

FERNANDO ESPINOSA FUENTES

7.1. INTRODUCCIN. El anlisis de riesgos es una tcnica para identificar, caracterizar,

cuantificar y evaluar peligros. Esta herramienta puede ser usada para apoyar la decisin sobre la

regulacin y la inversin en seguridad. El anlisis de riesgo consiste de dos fases distintas: una

fase cualitativa de identificacin, caracterizacin y ordenamiento de los riesgos; y una fase

cuantitativa de la evaluacin del riesgo, la cual incluye la estimacin de la probabilidad (p.ej.:

frecuencias) y consecuencias de la ocurrencia del peligro. Las principales metas de la

administracin del riesgo son minimizar la ocurrencia de los accidentes mediante la reduccin de la

probabilidad de su ocurrencia (minimizar la presencia del peligro); reducir el impacto de los

accidentes incontrolables (preparar y adoptar medidas de emergencia) y transferir el riesgo (p. ej.:

va seguros). La estimacin de la probabilidad de la frecuencia del riesgo depende de gran manera

de la confiabilidad de los componentes del sistema, tomando como sistema la interaccin del

hombre y la mquina o entorno.

7.2. ANLISIS DE RIESGOS PARA EL OPERARIO. La seguridad-inocuidad de un sistema puede

ser definida como la probabilidad de que un sistema no falle de una manera que produzca heridas

peligrosas personales o de que pueda ocurrir una gran prdida econmica. En este mismo sentido,

la fiabilidad puede ser definida como la probabilidad de que tales fallas crticas no ocurran en un

intervalo especificado de tiempo, dado que el sistema cumpla satisfactoriamente todas sus

funciones al comienzo de tal intervalo.

Esto significa que un sistema puede ser muy seguro an si el sistema es no fiable. Esto es

verdad si el sistema siempre falla (con una alta probabilidad) de una manera no peligrosa. Muchos

sistemas pueden ser detenidos sin problemas cuando se detecta una falla crtica de seguridad.

Tales sistemas pueden ser implementados con falla silenciosa. Esto significa que cuando una falla

de seguridad crtica se detecta, el sistema automticamente se detiene. Un sistema con falla

silenciosa, que es un caso especial de una clasificacin ms general de sistemas seguro a la falla,

tiene un comportamiento en el cual las fallas peligrosas no pueden ocurrir en el nivel del sistema.

Haciendo uso del anlisis funcional del equipo, para reconocer aquellos subsistemas que

podran eventualmente reportar peligro y teniendo en cuenta la forma de trabajo e intervencin del

operario a cargo del equipo, se elabora un mapa de los subsistemas peligrosos (ver figura 7.1),

para posteriormente estudiar sus niveles de peligrosidad.

Se puede obtener un mtodo de anlisis estructurado para evaluar el riesgo, usando un

rbol de decisin de tipo binomial, ya que refleja bien las situaciones ms recurrentes: grave o

leve, frecuente o no frecuente, etc. El resultado de este anlisis provee lineamientos para el

diseo del sistema de seguridad, el cual est basado sobre cinco niveles relativos de riesgo. Estos

niveles parten del rango ms bajo (nivel/categora B) en el cual la severidad del dao es leve y

tiene una probabilidad relativa pequea de ocurrencia, hasta la ms alta del nivel de riesgos

(nivel/categora 4) en el cual la probabilidad de un dao severo es relativamente alta. Este rbol de

decisin se muestra en la figura 7.2.

sistema

subsistema subsistema subsistema

seguridad de

la funcin

seguridad de

la funcin

seguridad de

la funcin

subsistema

o parte

subsistema

o parte

seguridad de

la funcin

seguridad de

la funcin

ni vel de peli grosi dad

ni vel de peli grosi dad

Fig. 7.1: rbol para anlisis de partes peligrosas.

El anlisis de un rbol de eventos permite al diseador cuantificar el nivel de riesgo

asociado con la mquina o uno de sus subsistemas. Para cualquier sistema dado, el analista

primero clasifica el conjunto de problemas potenciales en trminos de:

La severidad del dao potencial (S):

S

1

es para daos leves: provoca ausencia corta del operario.

S

2

para daos graves: en caso extremo la muerte del operario.

La frecuencia de la exposicin al peligro potencial (F):

F

1

exposicin no frecuente: revisin distanciada en el tiempo del proceso productivo.

F

2

exposicin frecuente a continua: el proceso requiere atencin permanente.

La posibilidad de evitar el peligro si ste ocurre (P):

P

1

puede ser posible: velocidad o frecuencia de los movimientos del punto peligroso es

baja y la distancia del operador al punto peligroso es grande.

P

2

menos posible: velocidad o frecuencia de los movimientos del punto peligroso es alta y

la distancia del operador al punto peligroso es pequea.

La probabilidad de ocurrencia si un interbloqueo falla (L):

L

1

puede ser muy improbable

L

2

puede ser improbable

L

3

altamente probable

B B B

B

B

B

1

2

3

4

1

1

2

3

3

4

1

1

2

2

L3 L2 L1

O

S1

S2

F1

F2

P1

P2

P1

P2

Fig. 7.2: rbol de eventos para determinar niveles de peligro o riesgos para el operario.

Diferentes mquinas y procesos presentan diferentes tipos de peligros y riesgos para el

operador y el personal de mantencin. La valoracin estructurada del riesgo es una manera

sistemtica de cuantificar esos niveles de riesgos, a principios del desarrollo o bien durante la vida

til para revalorizar el ndice en base a los datos recolectados. Conduce al equipo de diseo a

determinar el espectro de la seguridad requerida del sistema, necesaria para proteger al personal

de posibles heridas, identificar peligros y posibles problemas de diseos del equipo.

La valoracin estructurada del riesgo formaliza lo que, en muchas ocasiones, han sido

procesos intuitivos en los cuales los diseadores usan experiencias pasadas para identificar y

valorar el riesgo y elegir salvaguardas para ellos. Con este tipo de cuantificacin en mano, los

diseadores o mantenedores pueden definir mejor los tipos de salvaguarda necesarios para cada

ocasin.

El sistema de seguridad general de requerimientos de diseo, asociado con cada nivel

valorado de riesgo, es descrito por las Normas Europeas (EN954-1). Como se podra esperar, a

mayor posibilidad o severidad del dao, ms grandes son los requerimientos en el diseo e

integridad del sistema de seguridad de la mquina.

Para el nivel B de riesgos, el sistema de seguridad est diseado para encontrase con

requerimientos operacionales y resistir influencias esperadas externas. Esta categora es

usualmente satisfecha seleccionando componentes compatibles con las condiciones de aplicacin,

tales como los niveles de temperatura o voltaje que podran existir. Aqu una simple avera o falla

en el sistema de seguridad puede conducir a la prdida de la funcin de seguridad.

Para el nivel 1 de riesgos, el sistema de seguridad debe cumplir los requerimientos de la

categora B, pero debe usar principios de seguridad y componentes bien probados. Principios y

componentes bien probados incluyen aquellos que: evitan se produzcan ciertas fallas, tales como

cortocircuitos; reducen la probabilidad de averas, quizs por subestimacin de componentes

seleccionados, sobredimensionando para integridad estructural, o por otros medios; detectan fallas

tempranamente, como es el caso de los interruptores de puesta a tierra; aseguran el modo de

avera (por ejemplo, asegurar que un circuito se abre cuando es vital que la potencia se interrumpa

en la presencia de una condicin insegura); o limitan las consecuencias de la avera.

Aqu tambin una simple avera o falla en el sistema de seguridad puede conducir a la

prdida de la funcin de seguridad. Pero el uso de principios y componentes bien probados provee

un alto nivel de confiabilidad del sistema.

En el caso del nivel 2 de riesgos, el sistema de seguridad debe comprender los

requerimientos de la categora B. Se le suma, adems, que no se puede poner en funcionamiento

la mquina si se detecta una avera antes de la aplicacin de la potencia, o durante chequeos

peridicos durante la operacin

El ltimo requerimiento sugiere el uso de un mdulo de relees de seguridad con

redundancia y autochequeante o energizante. Un canal nico de operacin se permite para

proveer los mecanismos de entradas (protecciones de los interbloqueos de la mquina, botones de

parada de emergencias, etc.), los cuales son probados regularmente para una apropiada

operacin.

Como en el caso de los aparatos categora B, una sola avera o falla en el sistema de

seguridad puede conducir a la prdida de la funcin de seguridad entre los intervalos de chequeo.

Sin embargo, los chequeos peridicos detectaran las averas y mantendran un estado seguro

hasta que la avera sea corregida.

Similarmente, los sistemas de seguridad para los aparatos del nivel 3 deben contener

los requerimientos de la categora B. Se le suma que la seguridad del sistema de control debe ser

diseada de modo tal que una sola falla no conduzca a la prdida de la funcin de seguridad. Y, en

la prctica, la sola falla sera detectada.

Para prevenir que una sola avera haga fracasar la funcin de seguridad, aqu se necesita

ser redundante en el mdulo de relees de seguridad. Un requerimiento adicional es el uso de un

canal dual de monitoreo de los aparatos de entrada tales como interruptores de conexin de la

mquina, botones de emergencias, etc.

En general, los requerimientos del sistema de seguridad del nivel 4 incluyen todos los

del nivel 3 y contienen adicionalmente el requerimiento que, en la prctica, una sola falla se detecta

en o antes de la siguiente demanda del sistema de seguridad. Si esto es imposible, entonces la

acumulacin de mltiples averas no debe conducir a la prdida de la funcin de seguridad. El

nmero permitido de averas ser determinado por la aplicacin, tecnologa usada y estructura del

sistema. En otras palabras, una sola avera o falla en el nivel 4 del sistema de seguridad no

debera comprometer la funcin de seguridad.

Los requerimientos del nivel 4 de seguridad estn usualmente asociados con aplicaciones

extremadamente riesgosas. Consecuentemente, el sistema de seguridad relacionado puede ser

muy complejo y costoso. Afortunadamente, pocas mquinas representan un nivel 4 de riesgo,

porque la prctica del diseo en general de mquinas, respecto a la jerarqua clsica de seguridad,

la mayora de los peligros de la mquina son eliminados en el diseo, y se toman medidas

precautorias para evitarlos si ellos no pueden ser eliminados en el diseo, o como ltima opcin

poner sobre aviso al usuario.

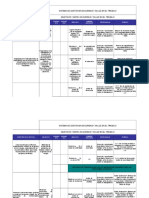

7.2.1. Un caso de aplicacin. Teniendo un conocimiento previo en terreno de las condiciones en

que trabaja un operario frente a su mquina, se puede evaluar la condicin de seguridad, siguiendo

los pasos indicados en el diagrama de la figura 7.2, el cual est implementado en planilla Excel

(ver figura 7.3). Para cada paso en la evaluacin, la situacin ms real a la que se ve enfrentado el

operario se indica mediante el valor 1, as por ejemplo, si la severidad del dao que le podra

causar un accidente es grave, se marca con valor 1 la celda identificada con S

2

.

Siguiendo cada etapa del anlisis, conducir finalmente al analista a tener una visin de las

caractersticas que debern tener los implementos de seguridad en la mquina, equipo o lugar de

trabajo.

Fig. 7.3: Planilla para calcular el riesgo probable para un operario.

El nmero que indica el ndice de impacto probable, es slo una gua para relacionar el tipo de

nter bloqueo ms indicado con el anlisis realizado a travs del rbol binario de decisin y as

comprobar si el nter bloqueo instalado es suficiente o bien tomar las medidas del caso.

7.3. ANALISIS PROBABILISTICO DEL RIESGO (APR) PARA UNA PLANTA INDUSTRIAL. El

siguiente anlisis provee una metodologa para analizar el riesgo probable de accidente en una

planta, a travs de un esquema similar al ya expuesto para el operario, y se recomiendan los

siguientes pasos (ver figura 7.4):

Desarrollo de los

eventos iniciales

Desarrollo de la

secuencia (escenarios)

Cuantificacin:

Anlisis dependiente

de la falla.

Anlisis de incerteza.

Clculo del riesgo.

Anlisis del sistema

Estimaciones de

las consecuencias

VALOR

DEL

RIESGO

Desarrollo de

informacin:

- Procedimientos.

- Test y prcticas de

mantencin.

- Confiabilidad humana.

- Datos de fallas.

- Esquemas.

- Especificaciones.

- Criterios de xito.

- Apoyo de informacin.

- Interaccin humana.

Fig. 7.4: Pasos en un anlisis del APR.

1. Definicin de la metodologa.

La preparacin para un APR comienza con una revisin de los objetivos del anlisis del riesgo,

para proveer una ruta o camino para el anlisis.

2. Familiarizacin y recopilacin de informacin.

Es necesario para comenzar el APR tener un conocimiento general del layout fsico del sistema

o del proceso (p. ej.: facilidades, planta, diseo), controles administrativos, procedimientos y

pruebas de mantencin y sistemas protectores cuyo funcionamiento mantiene la seguridad.

Se deben entender con suficientes detalles todos los sistemas, ubicaciones y actividades

esperadas que jueguen un papel en la iniciacin, propagacin o detencin de una condicin

peligrosa, a fin de poder construir los modelos necesarios para capturar todos los escenarios

posibles. Se debe realizar una inspeccin detallada a los procesos en las reas esperadas de

inters e importancia para el anlisis.

Los siguientes tems debern ser considerados en este paso:

a) Identificar los sistemas principales de seguridad y emergencia (o mtodos).

b) Identificar y describir detalladamente las interacciones fsicas entre todos los sistemas

principales. El resultado debe ser resumido en una matriz de dependencia.

c) Se debe llevar un registro de los eventos pasados de fallas y situaciones no normales que

se han observado en el proceso. Tal informacin podra ayudar a generar escenarios de

aplicaciones importantes.

d) La documentacin consistente es la llave para asegurar la calidad del APR. Entonces se

debe disear un buen sistema de informacin para sustentar el estudio.

Con la interaccin de los diseadores del proceso, los operarios y los administradores se

determinan las reglas bsicas para el anlisis, el escenario del anlisis y la configuracin que ser

analizada. Tambin se debe determinar las fallas y las condiciones que sern incluidas o excluidas,

los modos de operacin de inters, los datos de referencia o nivel estndar de diseo, y la

configuracin fsica asociada al nivel estndar. El nivel estndar es un dato arbitrario despus del

cual no hay cambios adicionales en el diseo del proceso y la configuracin que ser modelada.

Entonces, los resultados del APR son slo aplicables al proceso y los datos de referencia.

3. Identificacin de los eventos iniciales.

Esta tarea involucra identificar aquellos eventos (eventos anormales) que podran, si no son

correctamente detectados, resultar en una exposicin peligrosa. El primer paso involucra

identificar fuentes de peligro y las barreras para estos peligros. El siguiente paso involucra

identificar los eventos que pueden conducir a una amenaza directa a la integridad de las

barreras.

Un sistema o proceso puede tener uno o ms modos de operacin los cuales entregan sus

correspondientes salidas. En cada modo operacional, se ejecutan operaciones especficas que dan

como resultado las salidas esperadas. Cada funcin est directamente relacionada a uno o ms

sistemas que ejecutan las acciones funcionales necesarias. Estos sistemas a su vez estn

compuestos de varias unidades bsicas (p. ej.: componentes) que ayudan a conseguir el objetivo

del sistema. Mientras el sistema est operando dentro de sus parmetros de diseo, son pocas las

posibilidades de cambiar los componentes del sistema tal que los peligros potenciales puedan

traspasar estas barreras. Estos modos operacionales son llamados modos normales de operacin.

Durante el modo normal de operacin la prdida de ciertas funciones de los sistemas

podran causar que el proceso entre una condicin fuera de lo normal. Una vez en esta condicin,

se presentan dos posibilidades: primero, el estado del proceso podra ser tal que no se requieren

de otras funciones para mantener el proceso en una condicin segura (segura se refiera a un

modo donde el cambio a la exposicin al peligro en los lmites del proceso es sumamente difcil), y

la segunda posibilidad es un estado donde otras funciones o sistemas se requieren para prevenir la

exposicin al peligro dentro de los lmites del sistema. Para esta segunda posibilidad, la prdida de

una funcin o la prdida de un sistema es un evento inicial. Ya que tal evento est relacionado al

proceso operativo del equipo, se llama evento operacional inicial.

Una alternativa para identificar los eventos iniciales es usar la descomposicin jerrquica del

anlisis del modo de falla y efecto (AMFE). El uso del AMFE para identificar los eventos iniciales

consiste en la identificacin de los eventos conducentes a una falla (modos de falla) cuyos efectos

es una amenaza a las barreras del peligro.

Para simplificar el proceso, es necesario, despus de identificar todos los eventos iniciales,

combinar estos eventos iniciales que provocan la misma amenaza a las barreras y requieren de las

mismas funciones de mitigacin del proceso para prevenir la exposicin al peligro.

El siguiente procedimiento inductivo se debe seguir cuando se agrupan los eventos iniciales:

a. Combine los eventos iniciales que directamente rompen todas las barreras del peligro.

b. Combine los eventos iniciales que rompen la misma barrera (no necesariamente todas las

barreras).

c. Combine los eventos iniciales que requieren el mismo conjunto de acciones de mitigacin

humana o automtica, siguiendo su ocurrencia.

d. Combine los eventos iniciales que simultneamente incapacita el proceso normal y algunas

de las acciones humanas o automticas de mitigacin.

Los eventos que causan una operacin fuera de lo normal del proceso y requieren de otro

sistema de operacin para mantener el proceso dentro de sus lmites deseados, pero que no est

directamente relacionado al proceso o componentes, son eventos iniciales no operacionales. Los

eventos no operacionales iniciales se identifican con el mismo mtodo usado para identificar los

eventos operacionales. Sin embargo, los eventos de inters son aquellos que son primariamente

externos al proceso.

El siguiente procedimiento debera ser seguido es este paso para el APR:

a. Seleccione un mtodo para identificar los eventos iniciales especficos operacionales y no

operacionales. Dos mtodos representativos son la jerarquizacin operacional y el AMFE.

Si est disponible una lista inicial genrica de eventos iniciales, esta puede ser usada

como complemento.

b. Usando el mtodo seleccionado, identifique un conjunto de eventos de iniciacin.

c. Agrupe los eventos iniciales de tal forma que aquellos que tienen el mismo efecto en el

proceso y requieren las mismas funciones mitigantes para prevenir la exposicin al peligro

o accidente sean agrupadas juntas.

4. Secuencia o desarrollo del escenario.

El objetivo del desarrollo del escenario es derivar un conjunto completo de escenarios que

abarquen todas las rutas posibles de propagacin del peligro que puedan conducir a la prdida

o confinamiento del peligro siguiendo la ocurrencia del evento inicial. Para describir la causa y

efecto entre el iniciador y la progresin del evento, es necesario identificar aquellas funciones

(p. ej.: funciones de seguridad) que deben ser mantenidas para prevenir la prdida de las

barreas al peligro. Los escenarios que describen las respuestas funcionales del proceso a los

eventos iniciales son frecuentemente descritos mediante rboles de eventos.

Siguiendo un evento inicial se elaboran los rboles de eventos y la representacin (de

manera cronolgica aproximadamente) de los xitos o fallas de las acciones claves de mitigacin

(p. ej.: acciones humanas o dispositivos mitigantes que responden automticamente) que son

requeridos para responder al evento inicial. En el APR, dos tipos de rboles de eventos se pueden

desarrollar: funcional o sistemtico. El rbol de eventos funcional usa las funciones mitigantes

como su entrada. El propsito principal del rbol funcional es comprender mejor el escenario de

eventos a un alto nivel, siguiendo la ocurrencia de un evento inicial. El rbol funcional tambin gua

al analista del APR en el desarrollo ms detallado del rbol de eventos sistmico. El rbol de

eventos sistmico, refleja los escenarios de mitigacin de eventos especficos (acciones humanas

especficas o sistemas operacionales mitigantes o fallas) que conducen a una salida peligrosa.

Esto es, el rbol de eventos funcionales puede ser ms bien descompuesto para mostrar equipos o

dispositivos especficos o acciones humanas que ejecutan las funciones descritas en el rbol de

eventos de eventos funcionales. Entonces, un rbol de eventos sistmico delinea totalmente el

proceso o la respuesta del sistema a un evento inicial y sirve como la herramienta principal para un

anlisis posterior en el APR.

Los siguientes procedimientos se deben seguir en este paso del APR:

a. Identificar las funciones mitigantes de cada evento inicial (o grupo de eventos).

b. Identificar las correspondientes acciones humanas, operaciones del sistema o dispositivos

asociados con cada funcin, junto con las condiciones necesarias para el xito.

c. Desarrollar un rbol de eventos sistmicos para cada evento inicial (o grupos de eventos).

d. Desarrollar un rbol de eventos sistmicos para cada evento inicial, delineando las

condiciones de xito, fenmeno de progresin del evento inicial y el efecto final de cada

escenario.

5. Anlisis del sistema.

Los rboles de eventos comnmente involucran puntos en sus ramas en la cual un sistema

dado (evento) ya sea trabaja (o sucede) o no trabaja (o no sucede). A veces, la falla de esos

sistemas (o eventos) es rara y sus datos pueden ser no adecuados para eventos observados de

fallas, para proveer una base de datos confiables de tasa de fallas. En tales casos hay que

tener otra metodologa dependiendo de la certeza de los datos. El mtodo ms comn usado en

un APR es calcular la probabilidad de falla del sistema mediante el anlisis del rbol de fallas.

Los siguientes pasos se deben seguir como parte del desarrollo de un rbol de fallas:

a. Desarrolle un rbol de fallas para cada evento en el rbol de entradas.

b. Explicite el modelo de dependencias de un sistema en otros sistemas y dependencias inter

componentes (p. ej.: causas de fallas comunes).

c. Incluya toda causa potencial de fallas, tales como dispositivos, software, pruebas y

mantencin y error humano en el rbol de fallas.

6. Eventos internos externos al proceso.

Los eventos que se originan dentro de un sistema complejo son llamados eventos internos. Los

eventos que afectan adversamente al proceso y ocurren fuera de los lmites del proceso, pero

dentro de las instalaciones, se definen como eventos internos externos al proceso. Tpicos

eventos internos externos al proceso son incendios internos, flujos internos, eventos de alta

energa dentro de un sistema complejo. Los sucesos de estos eventos deberan ser modelados

con rboles de eventos para mostrar todos los posibles escenarios.

7. Eventos externos.

Son eventos que se originan fuera del sistema complejo. Ejemplo de eventos externos seran el

incendio, temblor terrestre, choques, etc. Esta clasificacin puede ser usada para agrupar

escenarios en los rboles de eventos.

8. Consideraciones dependientes de las fallas.

Para lograr un nivel muy bajo de riesgos, los sistemas y dispositivos que comprenden las

barreras a la exposicin al peligro deben tener muy altos niveles de confiabilidad. Esta alta

confiabilidad es lograda tpicamente a travs del uso de redundancias y/o diversos dispositivos,

las cuales proveen mltiples alternativas de xito. El problema entonces comienza en el

aseguramiento de las independencias de esas alternativas, ya que siempre hay algn grado de

acoplamiento entre la fallas de los mecanismos, ya sea a travs del medio operativo (eventos

externos a los dispositivos), o a travs de dependencias funcionales o espaciales. El tratamiento

de estas dependencias debe ser cuidadosamente incluido en el desarrollo y anlisis de los

rboles de eventos y de fallas en el APR. Como la confiabilidad de los sistemas individuales y

de los subsistemas aumenta debido a la redundancia, la contribucin de las fallas dependientes

se vuelve muy importante, al punto que las fallas dependientes pueden dominar la totalidad de

la confiabilidad. El tratamiento de las fallas dependientes no es un paso aislado realizado

durante el APR, se debe considerar en todo su anlisis (p. ej.: en los rboles de eventos,

rboles de fallas y acciones humanas).

El siguiente procedimiento se debe seguir en el anlisis de las dependencias:

a. Identifique los tems que son similares y pueden causar dependencias o causas comunes de

falla. Por ejemplo, bombas similares, vlvulas moto-operadas, vlvulas operadas por aire,

generadores diesel y bateras son los mayores componentes en las plantas de procesos y

se consideran fuentes importantes de causas de fallas comunes.

b. Los tems que son potencialmente susceptibles a una causa comn de falla se deben

incorporar explcitamente en los rboles de eventos y de fallas cuando es aplicable.

c. Las dependencias funcionales deben ser identificadas y explcitamente modeladas en los

rboles de fallas y de eventos.

9. Anlisis de los datos de fallas.

Un bloque crtico en la valoracin de la confiabilidad y disponibilidad de los tems de un sistema

complejo es el dato de falla en el desarrollo del tem. En particular, la mejor fuente para predecir

futuras disponibilidades del equipo son las experiencias pasadas o las pruebas. Los

componentes de los datos de confiabilidad son las entradas a los modelos de estudios de la

confiabilidad y la validez de esos resultados depende altamente de la calidad de la informacin

de entrada. Se debe reconocer, sin embargo, que los datos histricos tienen validez solamente

en el entendido que las condiciones circundantes son las mismas. Tres tipos de eventos se

identifican durante la secuencia el accidente, y el modelamiento del sistema debe ser

cuantificado para los rboles de eventos y rboles de falla para estimar la frecuencia de

ocurrencias de las secuencias: eventos iniciales, componentes fallados y errores humanos.

La cuantificacin de los eventos iniciales y la probabilidad de fallas de los componentes

involucran dos actividades separadas. Primero, el modelo de confiabilidad para cada evento se

debe establecer, en seguida los parmetros del modelo se establecen. Los datos necesarios

incluyen tasa de fallas de los componentes, tiempos de reparacin, frecuencia de pruebas, pruebas

de detencin, probabilidad de las causas comunes y caracterizacin de las incertezas.

El siguiente procedimiento se debe seguir como parte de la tarea de anlisis de datos:

a. Determinar los valores genricos de las tasa de fallas y distribucin de probabilidad de las

fallas para componentes identificados en el anlisis del rbol de fallas.

b. Determinar pruebas, reparaciones y acciones de mantencin primarias de la experiencia, si

es posible. De otra forma use fuentes genricas.

c. Determinar la frecuencia de los eventos iniciales y otros eventos de fallas de los

componentes a partir de la experiencia, juicio de expertos o fuentes genricas.

d. Determinar la probabilidad de falla de causas comunes para tems similares, principalmente

de datos genricos. Sin embargo, cuando un dato especfico significativo est disponible se

puede usar.

10. Cuantificacin.

Las secuencias de los rboles de fallas y de eventos se cuantifican para determinar las

frecuencias de los escenarios e incertezas asociadas en los clculos. Las aproximaciones

dependen a veces de la manera como las dependencias del sistema se manejan.

Normalmente, se usa la cuantificacin mediante la reduccin Booleana para arribar a una

representacin Booleana para cada secuencia. Comenzando con los modelos de rboles de falla

para varios sistemas o eventos de entrada en los rboles de eventos, y usando las estimaciones

de probabilidades para cada uno de los eventos en el rbol de fallas, se obtiene la probabilidad de

entrada para cada rbol de eventos (si la entrada es independiente do otras entradas).

El siguiente procedimiento se debe seguir como parte del proceso de cuantificacin:

a. Combinar los correspondientes rboles de fallas asociados con cada falla o evento exitoso

en la secuencia del rbol de eventos (p. ej.: combnelos en una forma Booleana).

Desarrolle una funcin reducida Booleana para cada secuencia.

b. Calcular la frecuencia total de cada secuencia, usando la frecuencia de eventos iniciales, la

probabilidad de falla de los dispositivos, frecuencias de test y mantencin, distribucin de

probabilidades de causas de fallas, y probabilidad de fallas humanas.

c. Calcular la frecuencia de cada secuencia.

7.3.1 Un ejemplo de aplicacin. Considere el sistema de proteccin contra el fuego mostrado en

la figura 7.5. Este sistema est diseado para extinguir todos los fuegos posibles en una planta que

maneja productos qumicos txicos. Hay dos dispositivos independientes con boquillas extintoras

las cuales estn diseadas de tal manera que cada una de ellas es capaz de controlar cualquier

tipo de incendio dentro de la planta. El dispositivo de boquillas 1 es el dispositivo principal de

inyeccin de agua. Cuando se recibe una seal desde el detector de fuego, la bomba 1 funciona

automticamente, succionando agua desde el estanque de almacenamiento e inyectndola en el

rea con fuego de la planta.

B1

Dpto. de

bomberos (DB)

Detector

Actuador de alarma

(DAA)

Estanque de

agua (EA)

Potencia

exterior (PE)

Generador Diesel

(GD)

Vlvula (V11)

Vlvula (V21)

Vlvula (V12)

Vlvula (V22)

Bombas

B2

Boquillas lnea 1 (BI1)

Boquillas lnea 2 (BI2)

Operador (Op)

Fig. 7.5: Sistema de proteccin contra el fuego.

Si el circuito 1 de inyeccin de agua no funciona, el operador de la planta puede poner en

funcionamiento a una segunda unidad de bombeo manualmente. Si la segunda unidad no est

operativa, el operador puede llamar al departamento de bomberos, aunque el detector tambin

enva una seal directamente a bomberos. Sin embargo, debido a la tardanza en la llegada de los

bomberos, la magnitud del dao podra ser tan grande como si el fuego fuese extinguido por los

inyectores de agua.

Bajo todas las condiciones, si la potencia exterior no est disponible debido al fuego u otras

razones, un generador local proveera de energa elctrica a las bombas. La potencia para el

detector se provee a travs de bateras, las cuales estn siendo constantemente cargadas desde

la energa exterior. An si la corriente alterna no est disponible, se espera que la corriente

continua est siempre disponible a travs de las bateras. Las vlvulas manuales a ambos lados

estn normalmente abiertas, y permanecen cerradas cuando se estn reparando las bombas. El

sistema completo contra el fuego y el generador estn ubicados afuera de la planta por lo cual no

son afectados por fuego interno alguno.

El anlisis de riesgos es el que se indica a continuacin:

1. Identificacin de los eventos iniciales.

En este paso, todos los eventos que conducen o promueven un incendio en la planta se deben

identificar. Esto debera incluir equipos funcionando mal, errores humanos y condiciones del

proceso, conjuntamente con la frecuencia de cada evento. Suponiendo que todos los eventos

conduciran a la misma magnitud del fuego, el ltimo evento inicial es el fuego, para el cual la

frecuencia es la suma de las frecuencias de los eventos individuales causantes del fuego.

Asuma para este ejemplo que la frecuencia estimada de la aparicin del fuego es 1x10

-6

/ao.

Ya que el fuego es el nico desafo para la planta en este ejemplo, se tiene al final un solo

evento inicial. Sin embargo, en situaciones ms complejas, un gran conjunto de eventos

iniciales se pueden identificar, cada uno de ellos siendo un desafo diferente en la planta.

2. Desarrollo del escenario.

En esta etapa, se debe explicar la causa y efecto de las relaciones entre el fuego y la

progresin de los eventos que siguen al fuego. Se usar el mtodo de rbol de eventos para

describir estas relaciones. Generalmente, esto se realiza en forma inductiva, y el nivel de

detalles considerado en el rbol depende del analista. Dos medidas de proteccin han sido

consideradas en el rbol de eventos, mostrado en la figura 7.6: medidas de proteccin en el

sitio o lugar (bombas, estanque, etc.) y medidas exteriores (departamento de bomberos). La

seleccin de estas medidas est basada en el hecho de la disponibilidad o no disponibilidad de

las medidas en el lugar o fuera del lugar que podran conducir a diferentes estados de dao en

la planta.

Sistema de

proteccin en

el lugar (PEL)

Funciona

Falla

Sistema de

proteccin

fuera del

lugar (PFL)

Funciona

Falla

Fuego (F)

Resultado final Efecto

Dao grado 1

Dao grado 2

Dao grado 3

Menor

Mayor

Catastrfico

Fig. 7.6: Distintos escenarios usando el rbol de eventos.

3. Anlisis del sistema.

En este paso, se deben identificar todas las fallas (de equipos o humanas) que conducen a la falla

de la entrada del rbol de eventos (medidas de proteccin en el sitio o fuera del sitio).

Por ejemplo en la figura 7.7, se muestra el rbol de fallas desarrollado para el sistema de

proteccin contra el fuego en el lugar. En este rbol de fallas, se describen todos los eventos

bsicos que conducen a la falla de los circuitos independientes. Note que la energa elctrica de

las bombas y el estanque de agua estn presentes en las dos rutas. Claramente esto es

considerado una dependencia fsica. Esto se debe tomar en cuenta en la cuantificacin del anlisis

del riesgo. En estos rboles, todos los eventos externos y pasivos que conducen a la falla no han

sido considerados. En la figura 7.8 se muestra el rbol de fallas para el sistema de proteccin fuera

del lugar.

4. Anlisis de los datos de fallas.

Es importante en este punto calcular la probabilidad de los eventos bsicos de falla descritos en

el rbol de eventos y en los rboles de fallas. Esto se puede realizar usando datos especficos

de la planta, datos genricos o juicios de expertos. En la tabla 7.1 se entregan los datos usados

para esta evaluacin. Se asume que se necesitan a lo menos 10 horas para extinguir el fuego

completamente.

Boquillas lnea 1

inhabilitada

Vlvula 12

cerrada

Bomba 1

inhabilitada

Falla ruta de

inyeccin 1

Falla bomba Falla detector

alarma

OR

OR

Sin energa

exterior

1

Fig. 7.7: rbol de eventos para el sistema de proteccin en el lugar.

Fig. 7.8: rbol de eventos para el sistema de proteccin fuera del lugar.

AND

Falla sistema

proteccin en el

lugar

OR

Falla ruta de

inyeccin 2

OR

Falla bomba

2

AND

Vlvula 11

cerrada

Sin energa

bomba 1

Gen. Diesel

inhabilitado Estanque

inhabilitado

Boquillas lnea 2

inhabilitadas

Operador no

da la partida Vlvula 22

cerrada

Bomba 2

inhabilitada

Falla detector

alarma Vlvula 21

cerrada

AND

Sin energa

bomba 2 Estanque

inhabilitado

Sin energa

exterior

Gen. Diesel

inhabilitado

Operador no avisa a

los bomberos

OR

Falla sistema

proteccin fuera

del lugar

Respuesta tarda de

los bomberos

AND

Fallas

internas

Fallas detector

alarma

DATOS PARA LA EVALUACIN DEL APR

Evento de falla Experiencia en la pl obabilidad usada Comentarios anta Dato genrico Pr

Frecu cin N Cinco ntas F = Uso de os encia de inicia

del fuego

o hay datos de incendios

durante los ltimos 10

aos de operacin

incendios en pla

similares. Hay 70.000

aos-planta de expe-

riencia.

5/70000

F = 7,1x10

-5

/ao

datos genric

Falla de las bomba 1 y Cuatro fallas de las dos funcionar = 4/(2x12x10)=

da

funcionar =

1x10

-5

x10 =

Para fallas en la partida

bomba 2 bombas al partir. Se

realizan pruebas mensual-

mente cuyos tiempos son

cortos. El tiempo de

reparacin toma 10 horas

en la frecuencia de 1 vez

al ao. No se sabe de

fallas al funcionar.

Fallas al

1x10

-5

/hr. 0,0166/deman

No disponibilidad =

0,0166 + 10/8760 =

0,0178

Fallas al

1x10

-5

/hr.

B1 = B2 =

0,0178 +

1,79x10

-2

use datos especficos de

la planta. Para fallas al

funcionar use datos

genricos. Suponiendo 10

aos de experiencia y

8760 horas en el ao.

Causa comn de fallas No se tiene conocimiento Usando en mtodo del la no dispo-

1,78x10

-2

Despreciar las posibles

entre las bombas 1 y 2 factor , con =0,1 para

falla de las bombas al

partir. Ver nota al pie.

Usando

nibilidad debido a fallas

comunes:

CCF = 0,1x

= 1,78x10

-3

fallas comunes de las

boquillas y las vlvulas.

Falla por aislamiento de Una falla al dejar la No se usan. = V22= Se usan datos especficos

las vlvulas. vlvula cerrada despus

de una prueba de la

bomba, por subsistema.

V11 = V12 = V21

= 1/(2x12x10)

= 4,2x10

-3

de la planta.

Falla de las boquillas. s 1x10

-5

/demanda BI1 = BI2 =

anda

Se usa dato genrico No hay experiencia

anteriores. = 1x10

-5

/dem

Falla en el generador n las pruebas

para su

3x10

-2

/demanda

x10

-3

/hora por corrida

anda

-2

+ 3x10

-3

x40

Datos especficos de la

el

Diesel

Tres fallas e

mensuales.

40 horas

reparacin por ao.

3

3/(12x10) =

2,5x10

-2

/dem

3x10

-3

/hora

GD = 2,5x10

= 0,145

planta se usan para falla

en la demanda. Se supone

10 aos de experiencia.

Genrico para

funcionamiento.

Prdida de potencia No hay experiencia. 0,1/ao PPE = 0,1x10/8760

nda

ras de

exterior. = 1,1x10

-4

/dema

Asuma 10 ho

operacin para extinguir el

fuego y uso de dato

genrico.

Falla del detector. No hay experiencia. No disponibilidad de datos. MAA = 1x10

-4

imacin est Esta est

basada en el juicio de un

experto.

abla 7.1: Datos para evaluacin del APR. T

DATOS PARA LA EVALUACIN DEL APR

Evento de falla Experiencia en la pl obabilidad usada Comentarios anta Dato genrico Pr

Falla del operador en la N Uso ERP OP Uso de P

partida de la bomba 2.

o hay experiencia. de mtodo TH

para tareas de esta clase,

se sugiere 1x10

-2

1 = 1x10

-2

l mtodo THER

Falla del operador en No hay experiencia. OP2 = 1x10

-3

Este dato est basado en

llamar a los bomberos.

1x10

-3

experiencias similares de

no respuesta. Se usa dato

genrico.

Respuesta atrasada o no No hay experiencia. 1x10

-4

LFD = 1x10

-4

asado en casos

hay respuesta del

departamento de

bomberos.

Esto est b

similares del cuerpo de

bomberos. Atrasos o no

llegada se debe a

accidentes, trfico,

problemas de comuni-

cacin, etc.

Estanque con fallas. No hay experiencia. 1x10

-5

T = 1x10

-5

sado en datos Esto est ba

de ruptura del estanque o

contenido de agua

insuficiente.

abla 7.1 (cont): datos para evaluacin del APR.

ota: en general, la probabilidad de causas comunes de fallas entre k elementos especficos en un

(1 )Q k = 1

m

todo THERP (Technique for Human Error Rate Prediction), un sistema convencional de anlisis

T

N

grupo compuesto por m elementos, tal que se cumple 1 k m, se puede calcular a travs del

modelo que relaciona los parmetros de la probabilidad total Q

t

y la relacin entre la tasa de fallas

debido a causas comunes y tasa de fallas independientes , como sigue:

t

Q

k

= 0 1< k <

Q k = m

t

M

de confiabilidad modificado para cuantificar posibles errores humanos. En vez de generar

diferentes estados en un equipo, THERP reproduce posibles actividades humanas y su

correspondiente posibilidad de error humano. Para mayores detalles consultar Swain, A.D. and

H.E. Guttman (1983), Handbook of human Reliability Analysis with EMPSIS on Nuclear Power

Applications, U.S. Nuclear Regulatory Commission, NUREG/CR-1278, Washington D.C.

5. Cuantificacin.

la frecuencia de cada escenario definido en la figura 7.9, se determina la

PLF)

funciona

l proceso se muestra en la figura 7.9.

Para calcular

probabilidad de cada escenario basado en la probabilidad de cada evento integrante del rbol

de fallas. Para el rbol de eventos los tres escenarios a evaluar sern:

Escenario

1

= F x (PEL)

funciona

Escenario

2

= F x (PEL)

falla

x (

Escenario

3

= F x (PEL)

falla

x (PLF)

falla

E

Figura 7.9: rbol de eventos valorado.

. Consecuencias.

del escenario y la cuantificacin de las tareas, se identifican tres escenarios

diferentes al peligro, y requieren

evacuacin, disponibilidad de ropa protectora, etc.

6

En el desarrollo

distintos de inters, cada uno con distintas salidas y frecuencias. La consecuencia asociada con

cada escenario se especifica en trminos de las prdidas econmicas y/o humanas. Esta parte

del anlisis es una de las ms difciles por diferentes razones:

1) Cada escenario posee peligros y formas de exposicin

de cuidadosos monitoreos. En este caso, el modelo debera incluir como el fuego se

propaga a travs de la planta, como la gente se puede exponer, procedimiento de

2)

o involucra asignar valores a la vida

El b

planta. Sin ortantes que el escenario

gura 7.9, se puede calcular el riesgo asociado con cada escenario:

La salida del escenario puede ser medida en trmino de prdidas humanas. Tambin

puede ser medida como prdidas financieras. Est

humana o a los accidentes, lo cual es fuente de controversias.

ajo valor asignado al riesgo indica que el riesgo del fuego no es importante en esta

embargo, los escenario 1 y 2 son significativamente ms imp

3. Entonces, si el riesgo fuese alto, uno podra mejorar estos componentes o eventos, que tengan

una mayor contribucin al escenario 1 y 2. El escenario 1 es debido principalmente a la falla comn

entre las bombas 1 y 2, as reduciendo esta probabilidad de falla se puede analizar una fuente

potencial del mejoramiento.

7. Clculo del riesgo y evaluacin.

Usando los valores de la fi

Escenario nmero Consecuencia econmica

1 $1.000.000

2 $92.000.000

3 $ 210.000.000

El riesgo se muestra en abla 7.2:

Riesgo del escenario

la t

Escenario nmero

1 7,1x10

-5

x$1.000.000 = $71,3

2 8,5 ,8 x10

-8

x$92.000.000 = $7

3 8 ,5x10

-19

x$210.000.000 = $0,0

Tabla 7.2: Riesgos valorados para cada escenario.

do al fuego es ms bien bajo, no es importante

alizar un anlisis de incertezas.

riesgo tambin es parte integral del mantenimiento ya que

ituaciones inseguras y sus posibles efectos afectan negativamente, cuando estas se convierten

Ya que el anlisis muestra que el riesgo debi

re

7.4. CONCLUSION. Controlar el

s

finalmente en accidentes. Redundan sobre el personal en forma dramtica disminuyendo su

rendimiento y sobre los bienes deteriorndolos. Un anlisis detallado como el mostrado puede ser

una gran salvaguarda a situaciones no deseadas.

Anda mungkin juga menyukai

- 7-Analisis de Riesgos en PlantaDokumen20 halaman7-Analisis de Riesgos en PlantaPaola AcostaBelum ada peringkat

- Metodo Cuantitativo para La Determinacion Del Nivel de Integridad de Una Funcion de Seguridad de Un Sis CieeDokumen10 halamanMetodo Cuantitativo para La Determinacion Del Nivel de Integridad de Una Funcion de Seguridad de Un Sis CieeRaul Roque YujraBelum ada peringkat

- Cuestionario Sistemas Instrumentados de SeguridadDokumen4 halamanCuestionario Sistemas Instrumentados de SeguridadZen KyBelum ada peringkat

- SIS y FIS: Revisión de funciones instrumentadas de seguridad en sistemas instrumentados de seguridadDokumen5 halamanSIS y FIS: Revisión de funciones instrumentadas de seguridad en sistemas instrumentados de seguridadPablo Aban FigueroaBelum ada peringkat

- Funciones Instrumentadas de SeguridadDokumen6 halamanFunciones Instrumentadas de SeguridadSugey Patricia Miquilena NavaBelum ada peringkat

- Circular de Asesoramiento Sms Fase2 Explotador AereoDokumen53 halamanCircular de Asesoramiento Sms Fase2 Explotador AereomelzevahcBelum ada peringkat

- Procedimiento para La Determinación de Las Funciones de Seguridad y Su Nivel de Integridad de La Seguridad (SIL)Dokumen6 halamanProcedimiento para La Determinación de Las Funciones de Seguridad y Su Nivel de Integridad de La Seguridad (SIL)TonyBelum ada peringkat

- Sis AutomatasDokumen28 halamanSis AutomatasMiguel Andres Luna OrtizBelum ada peringkat

- Sistemas Instrumentados de Seguridad SISDokumen12 halamanSistemas Instrumentados de Seguridad SISusebio64Belum ada peringkat

- Determinacion de SILDokumen23 halamanDeterminacion de SILJose Alberto Alonso AlnisBelum ada peringkat

- Análisis LOPA capas protecciónDokumen12 halamanAnálisis LOPA capas protecciónOmar JalomoBelum ada peringkat

- Nivel de Integridad de Seguridad SILDokumen18 halamanNivel de Integridad de Seguridad SILNoemi VillavicencioBelum ada peringkat

- Circular de Asesoramiento Sms Fase2 OmaDokumen53 halamanCircular de Asesoramiento Sms Fase2 Omamelzevahc50% (2)

- Análisis de riesgos: ¿Es suficiente para asegurar la seguridadDokumen10 halamanAnálisis de riesgos: ¿Es suficiente para asegurar la seguridadENRIQUEBelum ada peringkat

- Dispositivos de SeguridadDokumen14 halamanDispositivos de SeguridadAquiles VizcarraBelum ada peringkat

- PILAR - Análisis y Gestión de Riesgos de forma rápida y sencillaDokumen4 halamanPILAR - Análisis y Gestión de Riesgos de forma rápida y sencillaaquino_danielaBelum ada peringkat

- Gestión de riesgos laboralesDokumen9 halamanGestión de riesgos laboralesVitorino Clidic CuscoBelum ada peringkat

- Análisis de Capas de Protección LOPADokumen3 halamanAnálisis de Capas de Protección LOPAMontoya Tejada JaimeBelum ada peringkat

- Procedimiento de Prevencion de FatalidadesDokumen8 halamanProcedimiento de Prevencion de Fatalidadesfreddy8685Belum ada peringkat

- Herramientas ControlDokumen2 halamanHerramientas ControlCristina BedoyaBelum ada peringkat

- LOPADokumen0 halamanLOPAAntonio J PurielBelum ada peringkat

- Sem. 04 Mantenimiento DetectivoDokumen4 halamanSem. 04 Mantenimiento DetectivoAlvaro Susanibar VillacorTaBelum ada peringkat

- Introducción a la ISA - RAMSDokumen39 halamanIntroducción a la ISA - RAMSRuben100% (1)

- Priorizacion de Trabajos de Mantenimiento en Base Al RiesgoDokumen39 halamanPriorizacion de Trabajos de Mantenimiento en Base Al RiesgoAndres Guzman RochaBelum ada peringkat

- GlosarioDokumen3 halamanGlosarioValeria Ortega SolisBelum ada peringkat

- 1705449581-pgr-clase-04-gesti-n-riesgo-operaciones-rfccDokumen31 halaman1705449581-pgr-clase-04-gesti-n-riesgo-operaciones-rfccItvinglando Casmiric Palacios SeminarioBelum ada peringkat

- Analisis de Riesgos FmecaDokumen9 halamanAnalisis de Riesgos FmecaMoni RiNe100% (2)

- Gestión Riesgos SMSDokumen15 halamanGestión Riesgos SMSAurora JustoBelum ada peringkat

- SSYMA-P02.01 Gestión de Riesgos V11Dokumen13 halamanSSYMA-P02.01 Gestión de Riesgos V11Angelo UlloaBelum ada peringkat

- Especificación de Sistemas Críticos PresentacionDokumen15 halamanEspecificación de Sistemas Críticos PresentacionLeonel Arroyo ElizarrarazBelum ada peringkat

- EXPOSICIÓNDokumen12 halamanEXPOSICIÓNHsiullBelum ada peringkat

- Clasificacion SILDokumen17 halamanClasificacion SILelias2505100% (1)

- Sistema de Paro de Emergencia ESDDokumen26 halamanSistema de Paro de Emergencia ESDNicole Williams100% (1)

- Sistemas Instrumentados de SeguridadDokumen2 halamanSistemas Instrumentados de SeguridadHector Zenteno RodriguezBelum ada peringkat

- Procedimiento Iper 2016Dokumen16 halamanProcedimiento Iper 2016Tatiana Gálvez LahuraBelum ada peringkat

- En Primer LugarDokumen4 halamanEn Primer LugarGabriel Bravo RojasBelum ada peringkat

- Evaluacion de RiesgosDokumen12 halamanEvaluacion de RiesgosSandra AndradeBelum ada peringkat

- FTP27 Plande Sy SDokumen8 halamanFTP27 Plande Sy SdiosafetyBelum ada peringkat

- RCS - Tema 2. Análisis de Riesgos. Técnicas AplicablesDokumen42 halamanRCS - Tema 2. Análisis de Riesgos. Técnicas AplicablesAngélica FelipeBelum ada peringkat

- RBDDokumen9 halamanRBDRaul Roque YujraBelum ada peringkat

- Medidas de seguridad en máquinasDokumen73 halamanMedidas de seguridad en máquinasLuisEdgarOrellanaLopezBelum ada peringkat

- Analisis de RiesgosDokumen15 halamanAnalisis de RiesgosMartin UbillusBelum ada peringkat

- Seguridad en Centros de CómputoDokumen8 halamanSeguridad en Centros de CómputoDavid CastilloBelum ada peringkat

- Calculo de Riesgos Mabel Peña MoralesDokumen27 halamanCalculo de Riesgos Mabel Peña MoralesMabel Peña MoralesBelum ada peringkat

- ImosisDokumen21 halamanImosisHarley D. Pacheco RodríguezBelum ada peringkat

- Allen SeguridadDokumen21 halamanAllen SeguridaddanielBelum ada peringkat

- Medidas de seguridad en máquinas: criterios de selecciónDokumen73 halamanMedidas de seguridad en máquinas: criterios de selecciónLuisEdgarOrellanaLopezBelum ada peringkat

- Metodologia Analisis de Vulnerabilidades SistesegDokumen7 halamanMetodologia Analisis de Vulnerabilidades Sisteseg'Norma JiimenezBelum ada peringkat

- Procedimiento Ipecr - ProtabDokumen13 halamanProcedimiento Ipecr - ProtabSeguridadArequipaBelum ada peringkat

- Tema 2 RDCSDokumen29 halamanTema 2 RDCSMPilarSanchezLedesmaBelum ada peringkat

- Gestión de La Seguridad Funcional y EvaluaciónDokumen9 halamanGestión de La Seguridad Funcional y EvaluaciónSergio Bernal LBelum ada peringkat

- 14 Arquitectura de Sistemas de SeguridadDokumen42 halaman14 Arquitectura de Sistemas de SeguridadCarlosBelum ada peringkat

- 3.-Clasificacion SILDokumen26 halaman3.-Clasificacion SILJorge Pérez FrisanchoBelum ada peringkat

- Metodologia Evaluacion Riesgos SeguridadDokumen16 halamanMetodologia Evaluacion Riesgos SeguridadJosé Miguel Peris RomeroBelum ada peringkat

- Sistema Inspeccion Basada Riesgo PDFDokumen5 halamanSistema Inspeccion Basada Riesgo PDFEddy de ArcosBelum ada peringkat

- Herramientas para La Evaluación de Riesgo1Dokumen7 halamanHerramientas para La Evaluación de Riesgo1johan gilBelum ada peringkat

- Diagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311Dari EverandDiagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311Penilaian: 5 dari 5 bintang5/5 (1)

- UF1876 - Atención a usuarios e instalación de aplicaciones cliente.Dari EverandUF1876 - Atención a usuarios e instalación de aplicaciones cliente.Belum ada peringkat

- Seguridad en equipos informáticos. IFCT0109Dari EverandSeguridad en equipos informáticos. IFCT0109Belum ada peringkat

- Seguridad en equipos informáticos. IFCT0510Dari EverandSeguridad en equipos informáticos. IFCT0510Belum ada peringkat

- La Euforia Del Calculo y La Costosa RealidadDokumen29 halamanLa Euforia Del Calculo y La Costosa RealidadCesar RiquelmeBelum ada peringkat

- Tríptico Diploma Mantenimiento Confiab y Analisis de Fallas en Equip MecánicosDokumen2 halamanTríptico Diploma Mantenimiento Confiab y Analisis de Fallas en Equip MecánicosAnonymous OFKjccHOBelum ada peringkat

- Corrosión Ind. Química Dra. CabezasDokumen38 halamanCorrosión Ind. Química Dra. CabezasCesar RiquelmeBelum ada peringkat

- Motores Trifasicos Calculos de VariablesDokumen32 halamanMotores Trifasicos Calculos de Variablesporever01Belum ada peringkat

- WEG Seleccion y Aplicacion de Motores Electricos Articulo Tecnico EspanolDokumen3 halamanWEG Seleccion y Aplicacion de Motores Electricos Articulo Tecnico EspanolLuis GranadosBelum ada peringkat

- Planilla de Cubicación 1Dokumen2 halamanPlanilla de Cubicación 1Cesar RiquelmeBelum ada peringkat

- Hidraulica de Tuberias y CanalesDokumen530 halamanHidraulica de Tuberias y CanalesÁngl Pln100% (1)

- Curso Anlisis de Vibraciones Categora I Segn Iso 18436 2Dokumen17 halamanCurso Anlisis de Vibraciones Categora I Segn Iso 18436 2Ivan DuranBelum ada peringkat

- Analisis y Gestion de Datos Con ExcelDokumen1 halamanAnalisis y Gestion de Datos Con ExcelFabian HidalgoBelum ada peringkat

- Procedimiento de Trabajo Seguro MANTENCION LUMINARIAS 2010Dokumen8 halamanProcedimiento de Trabajo Seguro MANTENCION LUMINARIAS 2010marioly2013Belum ada peringkat

- RecubrimientosDokumen66 halamanRecubrimientosCesar RiquelmeBelum ada peringkat

- ManCorrectivo04 PDFDokumen17 halamanManCorrectivo04 PDFJuan TorresBelum ada peringkat

- Pts Uso TaladroDokumen14 halamanPts Uso TaladroCesar Riquelme100% (1)

- Marcas Pernos MetricosDokumen1 halamanMarcas Pernos MetricosMariela Alejandra Navarro BecerraBelum ada peringkat

- Plancha Acero Carbono Astma36Dokumen1 halamanPlancha Acero Carbono Astma36Randal MackBelum ada peringkat

- 2011 Catalogo PernosDokumen5 halaman2011 Catalogo PernosJonathan DouglasBelum ada peringkat

- Shernandez DISEÑO ESTANQUE METALICODokumen156 halamanShernandez DISEÑO ESTANQUE METALICOPROYECTOMSBelum ada peringkat

- Estructura soporte harneroDokumen34 halamanEstructura soporte harneroitaloperaltaBelum ada peringkat

- 118 EstanqueDokumen2 halaman118 EstanqueCesar RiquelmeBelum ada peringkat

- Tanques Horizontales de Petroleo - Student - Espanol - CheresourcesDokumen3 halamanTanques Horizontales de Petroleo - Student - Espanol - CheresourcesCesar RiquelmeBelum ada peringkat

- Tabla de Torques para PernosDokumen2 halamanTabla de Torques para PernosCristian Alejandro Alvarez Pizarro82% (56)

- Plancha Acero Carbono Astma36Dokumen1 halamanPlancha Acero Carbono Astma36Randal MackBelum ada peringkat

- 6 Aice 2012 CHP Estanques1Dokumen32 halaman6 Aice 2012 CHP Estanques1Kener Quispe QuispeBelum ada peringkat

- 08 - Datos Mats ProyDokumen5 halaman08 - Datos Mats ProyMarta Sarmiento ComesíasBelum ada peringkat

- Proceso Licor VerdeDokumen13 halamanProceso Licor VerdeCesar RiquelmeBelum ada peringkat

- Extracto - Norma API 650 - Estanques VerticalesDokumen30 halamanExtracto - Norma API 650 - Estanques VerticalesCesar RiquelmeBelum ada peringkat

- Guía de Instalación McGillDokumen1 halamanGuía de Instalación McGillCesar RiquelmeBelum ada peringkat

- Anexo A - Matriz de Riesgos y PeligrosDokumen40 halamanAnexo A - Matriz de Riesgos y PeligrosAndrés MorenoBelum ada peringkat

- F-CC-77-Estudios Previos para Obra PublicaDokumen30 halamanF-CC-77-Estudios Previos para Obra Publicalauraguerrero1098Belum ada peringkat

- Seg indus introDokumen7 halamanSeg indus introSofia Carrasco GarciaBelum ada peringkat

- Procedimiento Trabajo Seguro Montaje y Desmontaje CieloDokumen26 halamanProcedimiento Trabajo Seguro Montaje y Desmontaje CieloMaximiliano Andrés Vidal RomeroBelum ada peringkat

- Anra 2023Dokumen17 halamanAnra 2023Gleiby EstradaBelum ada peringkat

- Sistema de gestión en seguridad y salud en el trabajo: objetivos y metasDokumen14 halamanSistema de gestión en seguridad y salud en el trabajo: objetivos y metasVicente AlborBelum ada peringkat

- Apuntes Seg e HigieneDokumen50 halamanApuntes Seg e HigieneRoberto NoriegaBelum ada peringkat

- Conceptos Fundamentales de AseguramientoDokumen6 halamanConceptos Fundamentales de Aseguramientodrodriguezg15Belum ada peringkat

- GLOSARIODokumen5 halamanGLOSARIOAlberto CabreraBelum ada peringkat

- Plan de Gestion o Tratamiento Del Riesgo PGR (Suzette Bowie)Dokumen38 halamanPlan de Gestion o Tratamiento Del Riesgo PGR (Suzette Bowie)Suzette BowieBelum ada peringkat

- Prueba de Conocimiento para El Cargo Auxiliar de Servicios - MiscelaneosDokumen11 halamanPrueba de Conocimiento para El Cargo Auxiliar de Servicios - MiscelaneosChristian GómezBelum ada peringkat

- ISO 31000 2018 Esp - CAPACITACIONDokumen22 halamanISO 31000 2018 Esp - CAPACITACIONAntonio Aparicio100% (1)

- Modulo 3-18Dokumen44 halamanModulo 3-18Andrea MoralesBelum ada peringkat

- Riesgos Fisicos y PsicosocialesDokumen64 halamanRiesgos Fisicos y PsicosocialesGrace Valeria García ChorroBelum ada peringkat

- Rendicion de Cuentas 1Dokumen14 halamanRendicion de Cuentas 1Marco Antonio Marceliano SifuentesBelum ada peringkat

- La Cadena de Reporte en ComplianceDokumen25 halamanLa Cadena de Reporte en ComplianceBelén ToledoBelum ada peringkat

- Monografia Continuidad de Negocio v2Dokumen63 halamanMonografia Continuidad de Negocio v2Wilmar Yovany RojasBelum ada peringkat

- Verónica Moreno, Análisis de RiesgohhDokumen3 halamanVerónica Moreno, Análisis de RiesgohhVeronica Alejandra Moreno VelasquezBelum ada peringkat

- 63 PDFDokumen453 halaman63 PDFCarlos Guadalupe Chon Lopez100% (1)

- Seguridad TotalDokumen8 halamanSeguridad TotalAngela Karol Michel CutipaBelum ada peringkat

- Formato Matriz para La Identificación de Peligros y Evaluación de RiesgosDokumen8 halamanFormato Matriz para La Identificación de Peligros y Evaluación de RiesgosSantiago Ortiz PalacioBelum ada peringkat

- Mapa de RiesgoDokumen19 halamanMapa de Riesgoronal moralesBelum ada peringkat

- Compendio Web Comprimido-2022 PDFDokumen224 halamanCompendio Web Comprimido-2022 PDFPABLO ALFONSO AZALGARA NEIRABelum ada peringkat

- Iperc Encofrado y DesencofradoDokumen78 halamanIperc Encofrado y DesencofradoSantosBelum ada peringkat

- Reactivo Gestion de Riesgo ExamenDokumen27 halamanReactivo Gestion de Riesgo Examenmelvin cusmeBelum ada peringkat

- Proyecto Parte 1 Riesgo Publico UniminutoDokumen14 halamanProyecto Parte 1 Riesgo Publico UniminutoLeidi Alejandra NAVARRETE CASALLASBelum ada peringkat

- Portafolio de evidencias sobre seguridad y salud laboralDokumen7 halamanPortafolio de evidencias sobre seguridad y salud laboralSHIRLEY SOTOBelum ada peringkat

- Seguridad industrial: conceptos claveDokumen23 halamanSeguridad industrial: conceptos clavehercam94Belum ada peringkat

- Gestión de Riesgos en Sistemas de GestiónDokumen38 halamanGestión de Riesgos en Sistemas de GestiónAnonymous STAw41VG7QBelum ada peringkat

- 01 Guia Practica - 1er ParcialDokumen33 halaman01 Guia Practica - 1er Parcialdenisse pideciyanBelum ada peringkat