Diunggah oleh

amilcarsoaresJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Diunggah oleh

amilcarsoaresHak Cipta:

Format Tersedia

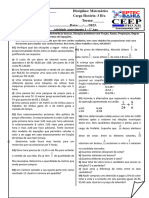

UNIVERSIDADE DO VALE DO PARABA - UNIVAP

FEAU - FACULDADE DE ENGENHARIAS, ARQUITETURA E URBANISMO

TRABALHO DE CONCLUSO DE CURSO ANO 2012

GRADUAO EM ENGENHARIA DE MATERIAIS

AVALIAO DA APLICABILIDADE DO TESTE

HIDROSTTICO EM VASOS DE PRESSO VISANDO A

GARANTIA DA INTEGRIDADE

ADRIANO FURINI

So J os dos Campos, SP

2012

i

AGRADECIMENTOS

Aos parentes, que depositaram confiana e pacincia, e empresa em que trabalho por ter

garantido estabilidade suficiente na busca deste objetivo.

ii

SUMRIO

1 Introduo....................................................................................................1

1.1 Objetivos......................................................................................................2

2 Vasos de Presso .........................................................................................2

2.1 Projeto de Vasos de Presso ........................................................................2

2.2 Avaliao da Integridade Estrutural ............................................................3

2.3 Diagrama FAD ............................................................................................4

3 Teste Hidrosttico .......................................................................................5

3.1 Falhas de Vasos de Presso durante a aplicao do TH..............................8

3.2 Entrada em Servio e Degradaes ...........................................................9

3.3 Caracterizao da Propagao de Descontinuidades ..................................11

4 Materiais e Mtodos.....................................................................................14

5 Concluso......................................................................................................23

Referncias........................ ................................................................................24

Apndice

iii

RESUMO

Vasos de presso so equipamentos que contm fludos pressurizados e so muito usados em

todos os tipos de indstrias. Por serem equipamentos de alta responsabilidade, o projeto, a

fabricao e a inspeo de equipamentos novos, so baseados na aplicao de cdigos e

normas de construo consolidadas. Porm, para os equipamentos que se encontram em

operao, j no existem regras to definidas, os equipamentos podem apresentar

descontinuidades em suas estruturas, originadas durante o processo de fabricao ou devido

ao uso do equipamento e so comumente detectadas em servio, podendo seu reparo

significar grandes prejuzos econmicos devido paralisao de operao. Para garantir sua

integridade fsica so realizados periodicamente testes hidrostticos, para o cumprimento da

NR-13 [10] . Considera-se que aps entrarem em servio e serem submetidos a mecanismos

de danos, estes equipamentos se portaro diferentemente quando forem submetidos a novos

testes hidrostticos. Procura-se discutir sobre os benefcios e desvantagens da aplicao de

testes hidrostticos. So mostrados situaes em que se torna possvel haver a propagao de

descontinuidades durante um teste hidrosttico peridico e busca-se conhecer as metodologias

que possam avaliar com segurana, a criticidade de defeitos na integridade estrutural dos

equipamentos.

PALAVRAS-CHAVE: teste hidrosttico, descontinuidades, integridade estrutural, anlise de

falhas.

iv

ABSTRACT

Pressure vessels are equipment that contains pressurized fluids and are very used in all the

types of industries. For being equipment of high responsibility, the project, the new

equipment manufacture and inspection are based on the application of codes and consolidated

norms of construction. However, for the equipment that if finds in operation, already so

definite rules do not exist; the equipment can present discontinuities in its structures,

originated during the which had process of manufacture or to the use of the equipment and

generally they are detected in service, having been able its repair to mean great economic

damages due to stop of the operation. To guarantee its physical integrity hydrostatic tests are

carried through periodically, for the fulfilment of the NR-13 [10]. It is considered that after to

enter in service and to be submitted the mechanisms of damages, these equipment will be

behaved differently when they will be submitted the new hydrostatic tests. It is looked to

argue on the benefits and disadvantages of the application of hydrostatic tests. Situations are

shown where if it becomes possible to have the propagation of discontinuities during a

periodic hydrostatic test and searchs to know the methodologies that can evaluate with

security, the criticality of defects in the structural integrity of the equipment.

KEYWORDS: hydrostatic testing, discontinuities, structural integrity, failure analysis.

1

1 INTRODUO

Os vasos de presso representam a categoria de equipamentos de maior importncia nas

indstrias de petrleo, petroqumica e qumica. Para evitar paralisaes no programadas,

falhas ou acidentes, diversas tcnicas e mtodos so utilizados para a inspeo e monitorao

do estado de integridade destes equipamentos. Uma tcnica amplamente utilizada para a

confirmao da estanqueidade e integridade dos vasos de presso o teste hidrosttico.

Em geral, o teste hidrosttico (TH) consiste na pressurizao do componente com um

lquido, at um nvel de presso estabelecido com base nas condies de projeto e tem por

principal finalidade a deteco de possveis vazamentos, falhas ou defeitos em soldas, roscas,

ligaes flangeadas.

Por exigncia do cdigo de projeto do equipamento, o teste hidrosttico realizado ao

trmino da fabricao do mesmo ou aps a concluso de um servio de reparo ou alterao de

projeto. Segundo Donato (2007) [6], o TH de fbrica, ou TH inicial, tem como objetivo

verificar a integridade e a ausncia de vazamentos, servindo como um atestado de

conformidade, que define a responsabilidade do fabricante no caso de falha futura do

equipamento. Testes hidrostticos tambm podem ser realizados periodicamente, para fins de

confirmao de integridade, caso seja legalmente exigido. No caso do Brasil, a norma

regulamentadora do Ministrio do Trabalho e do Emprego aplicada a caldeiras e vasos de

presso, NR-13 [10], obriga que os vasos enquadrados em seu escopo sejam submetidos

periodicamente a testes hidrostticos.

Embora seja extensivamente utilizado em todo o mundo, h uma grande discusso entre

os profissionais da rea de inspeo de equipamentos, sobre os reais benefcios da realizao

do TH como ferramenta para avaliao de integridade de vasos de presso. H diversas

situaes relatadas na literatura, em que o teste hidrosttico no eficiente na reprovao de

descontinuidades, deixando que elas permaneam no equipamento, muitas vezes ampliadas

pela condio mais severa de carregamento que imposta no teste.

Quando equipamentos apresentam algum tipo de descontinuidade em sua estrutura, a

anlise de integridade estrutural atividade indispensvel para se garantir a segurana na

operao dos equipamentos e instalaes, evitar perdas de produo e gastos desnecessrios

com reparos de descontinuidades que no representam risco de falha. Fundamentados da

mecnica da fratura, constituem importantes ferramentas na avaliao de integridade

estrutural, assim como se faz necessrio um slido conhecimento do contedo dos

documentos API-579 [2] e BS-7910 [4], que so normas utilizadas demonstrar a integridade

estrutural de um componente contendo um defeito ou dano.

2

1.1 OBJETIVOS

O objetivo deste trabalho estudar em quais condies a aplicao do teste hidrosttico

influenciaria no comportamento do equipamento durante o teste e em operao quanto a sua

integridade estrutural e na sua vida remanescente. Analisar o efeito causado por uma

descontinuidade encontrada em um equipamento no qual ser realizado um teste hidrosttico,

utilizando a norma API- 579[2].

2 DEFINIO DE VASOS DE PRESSO

Vasos de Presso so todos os reservatrios, de qualquer tipo, dimenses ou finalidades,

no sujeitos chama, que contenham qualquer fludo, projetado para resistir com segurana

presso interna ou submetidos presso externa. Com esta definio abrangente, se incluem

neste grupo desde uma simples panela de presso de cozinha at os mais sofisticados reatores

nucleares.

Em refinarias de petrleo, indstrias qumicas e petroqumicas, os vasos de presso

constituem um conjunto importante de equipamentos que abrangem os mais variados usos.

Vasos de presso constituem em uma grande parte das indstrias de processo os elementos

mais importantes, maiores em peso, tamanho e custo unitrio.

Por serem elementos pressurizados, existe uma preocupao quanto a sua integridade

estrutural, pois em seu rompimento ocorre descompresso explosiva gerando perdas materiais

e podendo levar a perdas humanas.

2.1 PROJETO DE VASOS DE PRESSO

Os projetos de vasos de presso so realizados seguindo cdigos de projeto emitidos

por entidades que possuem autonomia dentro de seus pases para este fim, e onde a

obedincia as recomendaes neles fornecidas garante a elaborao de projetos com nvel de

segurana adequado. So exemplos de cdigos de fabricao e projeto o ASME Boiler &

Pressure Vessel Code nos U.S.A., o AD Merkblatter na Alemanha, o BS1515 Fusion Welded

Pressure Vessels na Inglaterra, o MITI Code no J apo, entre outros. Embora cada cdigo

adote critrios e metodologias prprias, a filosofia geral est baseada na limitao das tenses

atuantes nas principais partes do equipamento a fraes de uma propriedade de resistncia

3

mecnica do material, como o limite de escoamento, limite de resistncia, tenacidade a fratura

ou a deformao por fluncia.

Os primeiros cdigos baseavam-se em modelos geomtricos bastante simples, associ-

ados a elevados coeficientes de segurana e apenas aproximavam-se das condies reais nas

reas do equipamento afastadas de mudanas geomtricas, onde no h atuao de tenses

secundrias nem concentrao de tenses. A espessura de parede era calculada para suportar a

mxima tenso atuante e exigia que o material possuisse ductilidade suficiente para acomodar

tenses mais elevadas geradas em descontinuidades ou regies de alterao geomtrica. Com

o avano dos conceitos da mecnica da fratura e da teoria de anlise de tenses, surge a

abordagem do projeto alternativo, em oposio ao projeto convencional e suas solues

extremamente conservadoras, onde uma rigorosa e criteriosa anlise de tenses faz-se

necessria para permitir a adoo de maiores tenses de projeto.

2.2 AVALIAO DA INTEGRIDADE ESTRUTURAL

A Avaliao da Integridade Estrutural so atividades que analisam a deteriorao da

estrutura e analisa a possibilidade de continuar funcionando de forma segura e requer um

conjunto de aes e conhecimentos que consistem em:

Conhecimento do mecanismo de dano e do comportamento do material;

Conhecimento da condio de operao passada e futura;

Identificao do mecanismo de dano, deteco e quantificao dos defeitos por Ensaios

No-Destrutivos (ENDs);

Propriedades dos materiais envolvidos e influncia do meio ambiente.

Anlise de tenses;

Anlise de resistncia.

Aps aplicao das abordagens descritas, obtm-se a situao da condio atual de um

equipamento, podendo ser:

Operar e estabelecer perodo para nova inspeo;

Operar mas diminuir a solicitao;

No operar, adequando-se atravs de reparo ou substituio.

Portanto, h a necessidade de se conhecer e adotar metodologias adequadas que

possam avaliar com segurana, e sem conservadorismo excessivo, a criticidade desses

defeitos na integridade estrutural dos equipamentos, a norma API-579 [2] um dos principais

documentos que apresentam estas metodologias.

4

A norma API-579 Recomendad Practice for Fitness for Service uma metodologia

que busca desenvolver uma avaliao de adequao-ao-uso do equipamento para determinar

se, mesmo apresentando descontinuidades, ele poder operar com segurana

durante certo perodo de tempo, onde apresenta como avaliar a integridade de equipamentos

quando submetidos :

possibilidade de ocorrerem falhas frgeis;

perda uniforme e localizada de espessura;

desvio de forma;

trincas, fluncia e fadiga.

Os mtodos de avaliao usados na API-579 usam um ou mais dos mtodos de

aceitao descritos:

Tenso ou Valor de Tenso Admissvel, baseado no clculo de tenses resultantes de

diferentes condies de carregamento e comparando-se as tenses calculadas com um valor

admissvel.

Diagrama de aceitao da falha, FAD, que usado para tratar componentes que tem defeito

tipo trinca, onde so usadas duas avaliaes limites , a falha frgil (a partir da ponta da trinca)

ou colapso plstico (que considera o esgotamento da plasticidade da seo reduzida);

RSF, remaining strenght factor ou fator de resistncia remanescente, a razo entre a

resistncia a falha determinadas para o elemento com defeito e o elemento sem defeito.

2.3 DIAGRAMA FAD (FAILURE ASSESSMENT DIAGRAM)

O diagrama FAD uma ferramenta que nos permite a avaliao de componentes com

defeitos a fim de se definir se estes defeitos so aceitveis ou no. Este mtodo consiste na

construo de um grfico no qual so representados dois parmetros. O primeiro o K

R

, que

mede o risco da fratura atravs da mecnica da fratura linear elstica e tem sua forma como a

razo entre a intensidade de tenses na regio de uma descontinuidade e a tenacidade do

material. O outro parmetro o L

R

, que mede o risco de ocorrer um colapso plstico e este a

razo entre a tenso localizada na regio da descontinuidade e a tenso de colapso do

material.

Na figura 1 representado um diagrama FAD. A curva atualmente aplicada deste

diagrama utiliza valores de L

R

um pouco superiores a 1, onde considera o encruamento dos

materiais.

5

Fig. 1 Diagrama FAD e regies caractersticas.

Os valores de K

R

e L

R

so coordenadas do diagrama, para determinar o tipo de

fratura ou sua segurana feita uma reta da origem at o ponto. Caso este ponto esteja abaixo

da curva, a distncia entre a curva e o ponto considerado a segurana do equipamento, caso

esteja fora da curva, o ponto em que a reta cruzar a curva indica o tipo de mecanismo de

colapso

3 TESTE HIDROSTTICO

Em geral o teste consiste na pressurizao do vaso com um lquido at um nvel de

presso estabelecido com base nas condies de projeto, cujo valor no ponto mais alto do

vaso denominado de "presso de teste hidrosttico" (P

TH

). Tem por principal finalidade a

deteco de possveis vazamentos, falhas ou defeitos em soldas, roscas, partes mandriladas e

em outras ligaes no prprio vaso ou em seus acessrios internos e externos ou se haver

ruptura.(TELLES, 1996) [15].

6

Ocasies de Aplicao de Testes Hidrostticos

Em geral, THs so aplicados, por exigncia do cdigo de projeto, ao trmino da fabri-

cao do equipamento e aps a realizao de reparos ou alteraes em que houver realizao

de soldagem. Dependendo da legislao do pas, tambm so aplicados periodicamente como

meio para aferio de integridade e atendimento de requisio legal.

No Brasil, a realizao de THs peridicos em vasos de presso um requisito legal

obrigatrio, descrito pela norma regulamentadora NR-13[10].

Esta prevista na NR-13 situaes em que o TH peridico pode ser dispensado por ra-

zes tcnicas, onde destaca-se, a influncia prejudicial do teste sobre defeitos subcrticos.

Porm esta norma no estabelece um critrio objetivo para caracterizar o defeito subcrtico,

gerando grande polmica entre os profissionais da rea de inspeo de equipamentos.Verifica-

se que, embora seja permitida a no realizao do TH quando houver a possibilidade de

propagao subcrtica de defeitos, os profissionais no costumam fazer uso desta permisso,

exatamente por no saber o que considerar como defeito subcrtico, j que a maioria, se no

todas as estruturas e equipamentos, possuem defeitos, que caso no se comportem de forma

crtica, comportar-se-o de maneira subcrtica. PEREIRA (2004) [11].

Salienta-se que os THs peridicos no possuem qualquer funo estrutural, j que todas

as deformaes e rearranjos de tenses ocorreram no TH de fbrica. Novas deformaes

ocorreriam apenas caso o TH peridico fosse realizado em presses superiores a do TH de

fbrica, no sendo isto uma prtica recomendvel. DONATO (2007) [6].

Procedimentos para a Realizao de Teste Hidrosttico

A realizao de teste hidrosttico um evento perigoso, de modo que as condies de

teste devem ser determinadas privilegiando a segurana do equipamento e das pessoas

envolvidas, minimizando as chances de ocorrer um acidente.

As duas principais variveis a serem definidas so a presso e a temperatura de teste.

Quanto ao fluido de teste, geralmente a gua utilizada, pois possui pequena

compressibilidade e facilmente acessvel. Para os vasos construdos em aos inoxidveis

austenticos ou com revestimentos desses materiais a gua do teste no pode conter mais de

50 ppm de cloretos. Aps o teste o vaso deve ser completamente drenado e seco.

A presso de teste hidrosttico deve ser medida no topo e fundo do vaso, mas a presso

que deve ser adotada como presso de teste o valor medido no topo do vaso. No fundo do

7

vaso esta presso estar adicionada altura de carga hidrulica. Recomenda-se usar no

mnimo dois manmetros aferidos para acompanhamento do teste, sendo um prximo ao

sistema de pressurizao de maneira a facilitar o controle da velocidade de pressurizao e o

outro no topo do vaso.

A velocidade de pressurizao recomendada no deve ser superiores a 20% da presso

de teste P

TH

at o primeiro patamar de 50% da P

TH

, e aps, de 5 a 10% da P

TH

at o patamar

final. A execuo do teste hidrosttico poder seguir a sequncia mostrada no grfico da

figura 2.

Fig. 2 Curva tpica para realizao do teste hidrosttico.

A Temperatura de Teste Hidrosttico

A temperatura de teste, por sua vez, deve ser selecionada de modo compatvel com a

temperatura de projeto do equipamento com o objetivo de evitar a ocorrncia de fratura frgil

durante a realizao do teste. Para equipamentos com espessura de parede maior ou igual a

50,8 mm, o cdigo ASME(2004) [3] exige que a temperatura do metal seja mantida a pelo

menos 17 C acima da temperatura mnima de projeto ou, no mnimo, 15 C, o que for maior.

Caso o equipamento tenha espessura de parede menor que 50,8 mm, a temperatura do metal

deve ser mantida a pelo menos 6 C acima da temperatura mnima de projeto ou, no mnimo,

15 C, o que for maior.

Estas medidas devem ser tomadas porque, em temperatura ambiente, aos carbono,

baixa liga e ferrticos podem estar susceptveis a fratura frgil. Um recurso muito utilizado

para minimizar a probabilidade de fratura frgil a realizao do teste em temperaturas

8

superiores a temperatura ambiente, com aquecimento da gua para aumentar a tenacidade. No

entanto, o API no recomenda que a temperatura de teste exceda 50 C, exceto se houver

informaes sobre caractersticas de fragilidade do material do vaso, indicando que uma

temperatura de teste elevada necessria. (API 510, 2006) [1].

A Presso de Teste Hidrosttico

O pargrafo UG-99 do ASME seo VIII estabelece que a presso de teste hidrosttico

padro para equipamento novo deve ser conforme indicado:

P

TH

1,5 x PMTA x (Sf/Sq) , para vasos fabricados antes de 1998 (3.1)

P

TH

1,3 x PMTA x (Sf/Sq) , para vasos fabricados depois de 1998 (3.2)

Onde:

PMTA =Presso Mxima de Trabalho Admissvel

S

f

=Tenso Admissvel do Material na Temperatura de Teste

S

q

=Tenso Admissvel do Material na Temperatura de Operao

P

TH

=Presso de Teste Hidrosttico

Outra questo importante que para a condio de teste hidrosttico, a tenso mxima

atuando na parede de um vaso de presso pode atingir 80% do limite de escoamento do

material na temperatura ambiente, nas partes pressurizadas. (DONATO 2007) [6]. Segundo

este autor conveniente que a presso do teste hidrosttico de fbrica seja a mais elevada

possvel, compatvel com a segurana da parte mais fraca do equipamento, capaz de

identificar falhas no controle de qualidade. Em muitas ocasies, acaba-se definindo condies

de testes peridicos iguais aquelas especificadas para o teste de fbrica, sendo que essa

definio pode ser inadequada, uma vez que desconsidera que o equipamento j foi submetido

a determinado tempo de operao, com provvel desgaste de suas dimenses, que devem ser

considerada na nova condio de teste.

3.1 FALHAS DE VASOS DE PRESSO DURANTE A REALIZAO DE TESTES

HIDROSTTICOS

A execuo de teste hidrosttico uma operao tensa e perigosa, e simula uma

condio de carregamento mais severa que a condio de operao, o que evidentemente

envolve um certo risco. Para equipamentos que j estiveram em servio torna-se mais

preocupante ainda pois o teste hidrosttico avaliar apenas a estanqueidade do equipamento

9

no revelando nenhuma informao em relao a integridade estrutural do objeto ensaiado,

portanto, recomendvel o uso adicional de uma ferramenta de avaliao de integridade.

A literatura indica que embora sejam raras, grande parte das falhas em vasos de presso

registradas ocorreram durante a realizao de testes hidrostticos. As trs principais causas de

falhas frgeis durante o TH so as seguintes:

Controle de qualidade deficiente ou inexistente, que no identifica descontinuidades de

tamanho crtico, capazes de propagar de modo instvel durante o TH;

Presena de tenses que no estavam previstas, como tenses residuais de soldagem;

Fludo de teste em temperatura inferior a recomendada, que causa reduo da tenacidade a

fratura dos materiais usados na fabricao dos vasos.

A presena de um destes trs fatores, ou a combinao deles, pode levar o vaso de

presso a falhar durante o primeiro carregamento.

Houve tempos em que a grande preocupao dos engenheiros quando da realizao de

THs de fbrica era a ocorrncia de fratura frgil dos equipamentos devido aos mtodos de

ENDs menos precisos na deteco de descontinuidades, das grandes espessuras e da pior

qualidade dos materiais utilizados, fatores que levam os materiais a trabalhar em baixos

patamares de tenacidade, elevando a probabilidade de fratura frgil. Com o avano

tecnolgico, os fatores descritos acima foram substancialmente melhorados. Freire (2007) [7]

afirma que a ocorrncia de fratura frgil com materiais modernos tem probabilidade mais

restrita, devido a maior tenacidade que estes materiais apresentam. Podem ocorrer em

situaes especficas sob baixas temperaturas, quando em partidas ou paradas de

equipamentos so aplicadas combinaes de temperatura e presso inadequadas ou quando

ocorre vazamento com resfriamento localizado.

Uma outra situao ocorre quando se optam por realizar THs nas paradas apenas como

meio de evitar falhas e vazamentos nas partidas, e selecionam presses inferiores ao

recomendado, guiados pelo objetivo de minimizar esforos. Kiefner (2000) [8], alerta que,

quando excessivamente conservativo, o TH peridico pode ser um mtodo de avaliao

ineficiente, deixando que permaneam na estrutura defeitos que seriam detectados por ENDs

e que podem crescer subcriticamente, causando falhas durante servio.

3.2 ENTRADA EM SERVIO E DEGRADAES

Ao entrar em servio, os vasos de presso estaro em conformidade com o cdigo de

construo e se apresentaro dentro das margens de segurana estabelecidas. Entretanto, as

10

condies de servio impem aos equipamentos degradao de diversos tipos. Podemos

classific-las em:

Afinamentos: podem apresentar-se de forma generalizada ou localizada;

Trincamentos: ocorrncia de novas trincas, ou propagao de descontinuidades geradas na

fabricao e no reparadas;

Alterao de propriedades mecnicas por envelhecimento ou reao com o meio corrosivo:

queda de tenacidade, limite de escoamento e limite de resistncia.

Estas degradaes so progressivas e irreversveis, agravando-se com o tempo.

A aplicao das mesmas condies do teste hidrosttico de fabricao para o teste

hidrosttico peridico exigido pela NR-13, seria influenciada pelos efeitos acima citados,

conforme as situaes a seguir descritas:

Situao 1: Equipamento que no apresenta mecanismos de danos significativos ao

longo do tempo.

Sendo aprovados no teste hidrosttico ao trmino da fabricao, estes equipamentos no

sofreram qualquer alterao geomtrica, de propriedades mecnicas e possivelmente no

tiveram qualquer alterao em descontinuidades remanescentes de fabricao. Um novo TH

aplicado ser uma mera reproduo do primeiro TH, e no provocar qualquer alterao como

escoamentos ou propagaes.

Situao 2: Equipamentos que sofreram afinamentos.

Quando o equipamento aprovado no TH inicial onde tenso aplicada no foi

suficiente para tornar as descontinuidades crticas. A reduo de espessuras de forma

progressiva de acordo com a taxa corroso atuante tender a incrementar os nveis de tenso

na condio de operao e na condio de TH. Um novo TH, se realizado neste equipamento

nas mesmas condies do inicial, resultar em uma tenso superior tenso originalmente

aplicada que poder ser responsvel tanto por uma propagao crtica, quanto por uma

propagao subcrtica durante a pressurizao peridica.

Situao 3: Equipamentos em que se verificaram crescimento de descontinuidades.

Observa-se novamente uma situao em que um TH no mais ser reproduzido. Por

ao de mecanismos de danos como fadiga, fluncia, corroso sob tenso, ao do hidrognio,

etc., descontinuidades de fabricao podero ter aumentado de dimenso. A aplicao de um

novo TH no equipamento nestas novas condies poder gerar um arredondamento da ponta

da descontinuidade, uma propagao subcrtica ou mesmo uma propagao crtica.

Situao 4: Equipamentos em que surgiram novas descontinuidades tipo trinca

Considerando uma trinca surgida por ao dos mecanismos de danos, camos na mesma

condio do item anterior. A nova trinca surgida em servio ser submetida a uma tenso

11

superior tenso gerada pela condio operacional, podero ocorrer arredondamentos,

propagaes subcrticas ou mesmo crticas.

Situao 5: Perda de propriedades mecnicas

Alguns mecanismos de danos relacionados a temperaturas elevadas ou ao dos meios

corrosivos podem resultar em envelhecimento metalrgico e alteraes em suas propriedades

mecnicas. Pode ocorrer a queda da tenacidade fratura em alguns casos, e em outros a

reduo do limite de resistncia e escoamento (especialmente quando ocorre a grafitizao, a

esferoidizao da perlita ou descarbonetao), em ambos os casos, os THs podero gerar

propagaes das descontinuidades.

Situao 6: Mudanas de geometria

H ainda a possibilidade de mudanas de geometria pela presena de empolamentos ou

redues de espessura localizada como corroso alveolar, pois estes so fatores que alteram

os campos de tenses em torno de descontinuidades remanescentes e onde o TH peridico

poder vir a gerar propagaes.

3.3 CARACTERIZAO DA PROPAGAO DE DESCONTINUIDADES

Quando equipamentos fabricados com materiais de baixa tenacidade so submetidos ao

teste hidrosttico, possvel estabelecer o tamanho de defeito capaz de sobreviver ao nvel de

presso imposto pelo teste (TEIXEIRA, 2003) [14]. Defeitos que superem o tamanho mximo

estabelecido para o nvel de presso do teste e tenacidade do material levaro o equipamento a

falhar de forma frgil, com crescimento instvel da trinca.

Njo(1985) [9] afirmou que o principal argumento contra a realizao de testes

hidrostticos seria o perigo da ocorrncia de crescimento subcrtico de descontinuidades, sem

que este fenmeno fosse percebido, o que levaria reduo da vida remanescente do

equipamento. O crescimento subcrtico de descontinuidades (CSCD) possivelmente ocorrer

na presena de reduo das espessuras, aumento das tenses admissveis e da tenacidade

fratura. Nestes casos, o carregamento devido presso de teste hidrosttico pode fazer com

que descontinuidades de tamanho inferior ao tamanho crtico cresam sem causar falha ou

vazamento imediato, e permaneam, perigosamente, na estrutura, muitas vezes sem serem

notadas pelos responsveis, reduzindo a margem de segurana representada pela diferena

entre o tamanho de defeito crtico e o tamanho de defeito existente, com possibilidade de

ocorrncia, no futuro, de rupturas catastrficas, vazamentos e outras falhas.

A figura 3 mostra uma curva presso x tamanho de defeito, estabelecida para

12

determinado valor de tenacidade, que relaciona de modo esquemtico os tamanhos de defeito

crtico para condies de operao (a

s

) e teste hidrosttico (a

TH

). A medida que a presso

aumenta, diminui o tamanho crtico de defeito. O princpio por trs do TH est baseado no

fato de que o tamanho de defeito crtico no nvel de presso do teste (a

TH

) inferior ao

tamanho de defeito crtico para o nvel de presso em condies normais de operao (a

s

).

Dessa forma acreditava-se que a sobrevivncia ao TH garantia ausncia de defeitos cujo

tamanho fosse superior a (a

TH

) e representava uma prova irrefutvel da integridade do

equipamento e da sua aptido em resistir a condies normais de operao.

Fig. 3 - Grfico de presso x profundidade de trinca, relacionando os tamanhos crticos de

defeito nas condies de operao (a

s

) e teste hidrosttico (a

TH

)

Fonte: TEIXEIRA 2003

A curva da figura 3 , no entanto, no representa o comportamento a fratura de materiais

dcteis, que apresentam razovel tenacidade a fratura. No caso destes materiais, h um

crescimento estvel da trinca antes que a instabilidade seja alcanada. Este fato explica a

possibilidade de ocorrncia de crescimento subcrtico de descontinuidades durante a

realizao de testes hidrostticos, j que a maioria dos materiais utilizados nas estruturas de

engenharia, incluindo aqueles utilizados na fabricao de vasos de presso, enquadra-se nesta

categoria. O estabelecimento do tamanho mximo de defeito para estes casos mais comple-

xo, exigindo a utilizao de clculos e procedimentos mais refinados. A falha nestes casos no

frgil, podendo ocorrer por colapso plstico ou fratura dctil.

13

Fig. 4 - Grfico de presso x profundidade de defeito para materiais de alta tenacidade,

mostrando a ocorrncia de crescimento subcrtico em funo do Teste Hidrosttico.

Fonte: TEIXEIRA 2003.

A figura 4 ilustra o comportamento de materiais dcteis frente as condies de operao

e teste hidrosttico para determinado valor de tenacidade. Aplicada uma presso de TH tal que

sejam superados os valores de iniciao para determinado tamanho de defeito, este crescer

de maneira estvel at alcanar um valor a

D

, superior ao valor a

T

(tamanho de defeito mximo

aps extenso dctil) e inferior ao valor de a

S

(tamanho de defeito que causa a fratura dctil

na mxima condio de operao). Caso seja superado o valor de fratura, ento ocorrer a

falha dctil.

14

4 MATERIAIS E MTODOS

O objeto de estudo deste trabalho um vaso de presso de formato esfrico utilizado

para armazenamento de GLP, contendo defeitos em sua estrutura (em seu casco) que sero

avaliados quanto a sua criticidade integridade estrutural do equipamento nas condies

operacionais normais e durante a aplicao do teste hidrosttico. Este vaso, fabricado no ano

de 1985, durante a inspeo peridica detectou-se trincas superficiais internas por meio de

ensaios no destrutivos de partculas magnticas, sendo algumas das descontinuidades de

menor gravidade e outras consideradas defeitos passveis de anlise por mtodos de

adequao ao uso.

As descontinuidades encontradas foram classificadas como planares e dos tipos interna

ou superficial. Avaliou-se a descontinuidade mais relevante como sendo um caso tpico do

tipo b da figura 5. Esta trinca superficial encontrada na lado interno do vaso esfrico est

localizada na zona termicamente afetada (ZTA) e paralela a um cordo de solda e no sentido

circunferencial do vaso, conforme indicado no apndice 2. Considera-se que regio da solda

um local propcio ao aparecimento de trincas, pois esta regio sofre alterao na

microestrutura e um local onde se apresentam tenses residuais de soldagem.

A profundidade da trinca em anlise foi considerada como a =4,0 mm; o comprimento

da trinca ramificada foi avaliado como equivalente a uma trinca com 2c =100 mm, sendo

verificado que a distncia da trinca descontinuidade mais prxima de 750 mm e a

dimenso B considerada como igual a espessura inicial da chapa de 31,7 mm. Aps

caracterizada geometricamente, a descontinuidade foi avaliada utilizando os conceitos de

anlise de tenses e mecnica da fratura conforme a API-579 nvel 1 e 2.

Fig. 5 - Dimenses das descontinuidades mais comuns.

15

Dados do Equipamento

Ao Carbono ASTM A-516 gr.70 normalizado

Temperatura operao (T) : 12 a 38 C

Presso de Projeto (P) : 7,0 kgf/cm2

Dimetro interno do Vaso (D) : 18.000 mm

Espessura do Vaso (t) : 31,7 mm

Mdulo de Elasticidade (E) : 207000 MPa

Tenso de Escoamento (

ys

) Temp. Ambiente : 260 MPa

Tenso de Escoamento (

ys

) Temp. Operao : 260 MPa

Tenso de Ruptura (

u

) : 485 MPa

Tenso Admissvel (

ad

) : 137,7 MPa (ASME se.VIII div.1 tab. UCS-23)

Sobre-espessura de corroso : no h

Radiografia : Total

Eficincia de Solda : 1

Foi utilizado a metodologia aplicvel para a avaliao da criticidade de defeitos na

integridade estrutural de equipamentos, onde usou-se um dos principais documentos com

metodologia para avaliao de adequao-ao-uso de equipamentos que apresentam algum tipo

de descontinuidade que a norma API-579 [2].

Comparativamente avalia-se as mesmas solicitaes para duas condies, uma para o

material em ao carbono ASTM A-516 gr.70, na condio normalizado, caracterizado como

curva D conforme anexo 3, e outra para o ao no-normalizado ou conforme laminado,

caracterizado como curva B conforme anexo 3, pois a matria-prima na forma de chapa

fornecida comercialmente nas condies citadas. Tambm foi considerando que o tratamento

trmico de alvio de tenses passvel de variaes e de difcil controle da qualidade de

execuo por tratar-se de um equipamento de grandes dimenses e situado em rea exposta s

condies ambientais, porisso avalia-se as situaes com e sem tratamento trmico de alvio

de tenses (TTAT) nas soldas.

16

1 Passo: Foi utilizado o critrio de aceitao para descontinuidades do tipo trinca pelo

nvel 1 do API-579. A anlise pelo nvel 1 a mais simples e por isso bastante conservativa.

Fig.6 - Curvas de referncia para determinao da temperatura mnima permitida do

metal. (cpia da figura 3.4M API-RP-579 edio 2007)

Na figura 6 entramos com o valor da espessura da chapa que 31,7mm, para obter-se o

valor da temperatura de referncia, Tref , e a partir da qual determina-se o valor da expresso

T Tref 55,6 que ser posteriormente considerada na figura 7 , ento:

Para curva B: Tref =5 C logo T Tref 55,6 =0 - (5) +55,6 =50,6 C

Para curva D: Tref =-30 C logo T Tref 55,6 =0 - (-30) +55,6 =85,6 C

A figura 7 apresenta curvas para determinao de comprimento admissvel da trinca,

2c, pelo nvel 1 em dois grupos distintos. As curvas em linhas slidas aplicam-se para

profundidade de trinca a inferior a 6,3mm ou at da espessura da chapa. As curvas em

linhas tracejadas aplicam-se para profundidades superiores ao caso anterior at o limite da

espessura da chapa. As categorias A, B e C representam respectivamente a localizao da

trinca na chapa, na ZTA e na regio do metal de solda.

17

Ento, o tipo da curva determina-se pela posio da descontinuidade que est localizada

na ZTA e pela relao a/t =4/31,75 =0,126 que menor que 0,25, e sendo profundidade da

trinca inferior a 6,3 mm, portanto curva B slida para ZTA com TTAT e curva C slida para

ZTA sem TTAT.

Fig. 7 Limites de aceitao para descontinuidades do tipo trinca, aplicado a soldas

circunfernciais de esferas, com a descontinuidades paralela a junta soldada.

(cpia da figura 9.17M do API-RP-579-1 - edio 2007

O resultado obtido no grfico da figura 7, indica que:

para o ao normalizado a trinca no se propagaria para um comprimento 2c de at

200mm na ZTA ou na chapa;

para ao no-normalizado aceitvel um comprimento admissvel de trinca mximo de 90

mm, ento a trinca se propagaria nestas condies na ZTA (curva B slida).

para a condio sem TTAT nas soldas o comprimento 2c est limitado em 50mm no ao

normalizado e 5 mm no ao sem normalizao (curva C slida).

18

Portanto, considerando a trinca existente no comprimento 2c igual a 100mm,

adequado realizar uma avaliao mais criteriosa conforme o nvel 2 do API RP-579 para as

situaes de ao no-normalizado e de solda sem TTAT.

2 Passo: Anlise pelo nvel 2 do API RP-579.

Clculo das Tenses

As tenses consideradas nas avaliaes foram a tenso primria de membrana devido a

presso interna do fluido e a tenso residual mdia de soldagem da solda longitudinal do

casco cilndrico com tratamento trmico de alvio de tenses.

pratica usual, em vasos esfricos para GLP, todos os cordes de solda so

considerados como tendo recebido tratamento trmico de alvio de tenso e na sua construo

todas as soldas so radiografadas.

A tenso de membrana devido a presso do fluido foi calculada, para ambos os

procedimentos, pela seguinte equao:

P

m

= [P (R/t +0,2)] / 2.E , onde, (4.1)

P

m

: tenso de membrana circunferencial ;

P: presso interna do fluido;

R: raio interno do casco cilndrico;

t: espessura de parede do casco esfrico;

E : eficincia da solda =1

A tenacidade fratura do material foi estimada utilizando a mtodologia lower bound

da Seo XI do cdigo ASME B&PV e reproduzida no Anexo F do API-579. Esta curva de

patamar inferior de tenacidade para clculo de K

IC

apresentada abaixo pela equao:

K

IC

= 36,5+3,084

EXP

[0,036(T T

ref

+56)], obtemos : (4.2)

para ao normalizado K1C =73,3 MPa.m

0,5

.

para ao no-normalizado K1C =56,0 MPa.m

0,5

.

Para clculo do fator intensidade de tenso foi utilizada a soluo do Anexo C do API-

579:

(4.3)

19

Assumindo uma distribuio de tenso uniforme ao longo da espessura do casco

cilndrico ento G

2

=G

3

=G

4

=0, assumindo tambm que no h presso sobre as faces da trinca

(p

c

=0), a equao acima simplifica-se para :

K1 =[G0 . 0 +G1 . 1 . (a/t)] . (4.4)

Onde,

K1: fator intensidade de tenso, MPa.m

1/2

;

a: profundidade da trinca, m;

0: tenso uniforme atuante na seo de localizao da trinca, MPa;

1

=Qm (tenso residual, conforme tabela 1) , MPa;

G

0

: influence coefficient =1,282;

G

1

=0,60

Q =1,0 +1,464.(a/c)

1,65

=1 p/ a/c <1,0

Para clculo da tenso de referncia foi utilizada a seguinte soluo equao simplificada:

ref

=P

m

. M

s

e

ref

=

ref

. PSFs (4.5) e (4.6)

onde,

P

m

: tenso primria de membrana ;

M

s

: fator de forma =1 (raio grande)

As tenses residuais foram assumidas como sendo distribuies uniformes de tenso ao

longo da espessura de parede do casco. A Tabela 1 apresenta os valores considerados na

avaliao. Foi considerado que no existem tenses secundrias e nem tenses de flexo.

Tabela 1 - Valores de tenso residual considerados na avaliao para soldas na direo

circunferencial paralelas a solda.

Documento c/ TTAT s/ TTAT

API-579 Q m = 0,2.ys Q m = ys

20

A razo de carregamento, ou o valor da abscissa no FAD, calculada pela seguinte

equao:

(4.7)

ref

: uma tenso de referncia calculada;

ys

: o valor da tenso de escoamento do material;

A razo de tenacidade Kr, ou o valor da ordenada no FAD calculado pela seguinte

equao:

(4.8)

: o fator intensidade de tenses devido s tenses de membrana;

: o fator intensidade de tenses devido s tenses secundrias e residuais;

Kmat : a tenacidade a fratura do material;

: o fator de interao plstica, igual a 1,08 a 1,13.

Avalia-se as situaes de solicitao com e sem a aplicao do coeficiente de segurana,

PSF, indicados no anexo 1 e 2, recomendado pelo API-579, aplicveis para tenso de

membrana, tenacidade a fratura do material e tamanho da descontinuidade, conforme indicado

na tab.2.

Tab. 2 - Fator de Segurana Parcial para COV=0,20

PSFs PSFk PSFa

1,30 1,43 1,08

O critrio de falha dado pela equao abaixo:

Kr =(1 0,14 Lr

2

) . [0,3 +0,7 exp(0,65Lr

6

)] (4.9)

Os resultados so representados na forma de um diagrama de avaliao de falhas FAD,

mostrado na figura 8, onde indicamos os valores obtidos atravs dos clculos demonstrados

neste trabalho pela tabela 3 e os resultados parciais esto indicados no apndice 1. Os pontos

que recaem dentro da rea do grfico indicam que a descontinuidade no crtica.

21

Tabela 3- Resultados obtidos para L

r

eK

r

.

Dados Condio de Solicitao L

r

K

r

1 Presso de Projeto (casco) 0,38 0

2 Presso de TH (1,3PP) (casco) 0,50 0

3 Presso de TH (1,5PP) (casco) 0,58 0

4 PP +trinca (normalizado) 0,38 0,28

5 PP +trinca (no-normalizado) 0,38 0,37

6 PP +trinca (sem TTAT) 0,38 0,66

7 PTH(1,3PP) +trinca (normalizado) 0,50 0,34

8 PTH(1,3PP) +trinca (no-normalizado) 0,50 0,44

9 PTH (1,3PP) +trinca (sem TTAT) 0,50 0,92

10 PTH (1,5PP) +trinca (normalizado) 0,58 0,38

11 PTH (1,5PP) +trinca (no-normalizado) 0,58 0,50

12 PTH (1,5PP) +trinca (sem TTAT) 0,58 0,97

13 Presso de Projeto +Coef. Seg. API 0,50 0

14 Presso de TH (1,3PP) +Coef. Seg. API 0,65 0

15 Presso de TH (1,5PP) +Coef. Seg. API 0,75 0

16 PP +trinca (normalizado) +PSF 0,50 0,42

17 PP +trinca ,no-normalizado +PSF 0,50 0,55

18 PP +trinca (sem TTAT) +PSF 0,50 0,99

19 PTH (1,3PP) +trinca , normalizado +PSF 0,65 0,51

20 PTH (1,3PP) +trinca, no-normalizado +PSF 0,65 0,67

21 PTH (1,3PP) +trinca,no-normalizado,sem TTAT 0,65 1,38

22 PTH (1,5PP) +trinca,normalizado +PSF 0,75 0,77

23 PTH (1,5PP) +trinca ,no-normalizado +PSF 0,75 1,01

24 PTH (1,5PP) +trinca , sem TTAT +PSF 0,75 1,46

22

Fig. 8 - Diagrama FAD. Apresentao dos resultados obtidos.

Consideraes sobre os resultados obtidos pela aplicao da metodologia do API-579

As variveis como tenses, tenacidades fratura e temperaturas de teste, so fatores de

relevncia durante a aplicao de um TH peridico.

A descontinuidade avaliada para o ao normalizado pelo nvel 1 do API-579, verificou-

se que aceitvel e o defeito no necessita ser removido para a realizao do TH. Constatou-

se que a avaliao por este nvel simples e direta, contudo o fato foi confirmado na

avaliao pelo nvel 2.

23

Para a condio de ao no normalizado, que foi reprovada pela anlise nvel 1,

constatou-se pela avaliao do diagrama de anlise de falhas FAD nvel 2 representado na

figura 8, que a descontinuidade encontrada no crtica na condio de operao de menor

temperatura (T=0C) e portanto, tambm no necessitaria ser reparada e permitiria realizar-se

o teste hidrosttico no equipamento. Adicionalmente, considero que a descontinuidade

superficial situada na margem da solda, por ser mais crtica, deve preferencialmente ser

removida por esmerilhamento para evitar sua propagao desde que sua profundidade seja

inferior ao limite de 6,3 mm e seja operacionalmente exequvel.

Observado no diagrama FAD da figura 8, que o incremento de presso aplicado no teste

hidrosttico pode deslocar significativamente a posio das variveis Lr e Sr no diagrama para

uma regio de menor segurana.

A avaliao para o caso de solda sem TTAT provocou a maior a situao de fragilidade

do material, observado nos pontos 12,18,21 e 24 da figura 8, portanto tornou-se inadequado a

realizao do teste hidrosttico nestes casos. A aplicao dos fatores de segurana (PSF)

recomendados pela norma API-579 devido s incertezas dos dados utilizados (COV) tornou a

avaliao mais conservativa.

Confirmou-se que a margem de segurana falha do ao normalizado elevada e

adequada para a aplicao avaliada, por tratar-se de material de boa resistncia mecnica e

com tenacidade a fratura relevante, onde a posio das variveis Lr e Sr situam-se em uma

regio favorvel no diagrama FAD que a regio de transio.

5 CONCLUSO

Verificado que o teste hidrosttico um importante teste, que alm de confirmar a

ausncia de vazamentos, possibilita a confirmao do estado de integridade quanto a

capacidade de resistir s condies operacionais normais de operao. Ressalta-se, porm, que

h a possibilidade de colapso do equipamento quando as condies de aplicao do teste no

atendam aos requisitos do material especificado, ou quando h a sujeio de mecanismos de

danos em conjunto com solicitaes mecnicas muito superiores s operacionais normais

como as que so aplicadas durante os testes hidrostticos peridicos (por exemplo, 1,5 vezes a

presso de projeto), e h a possibilidade do crescimento subcrtico de descontinuidades e com

isso a reduo das margens de segurana do equipamento e de sua vida til.

24

REFERNCIAS

[1] API 510, Pressure Vessel Inspection Code: In-Service Inspection, Rating, Repair,

and Alteration, NINTH EDITION, J UNE 2006

[2] API 579, API 579-1/ASME FFS-1, J UNE 5, 2007

[3] ASME American Society of Mechanical Engineers. Boiler and Pressure Vessel

Code, section VIII, divisions 1, 2 and 3. New York, 2004.

[4] BS-7910, Guide on Methods for Assessing the Acceptability of Flaws in Metallic

Structure, British Standard Institution, 2005.

[5] CARVALHO, Nestor Ferreira de, Apostila do Curso de Inspeo e Manuteno

em vasos de presso, Universidade Petrobras, 2008.

[6] DONATO, G. V. P., Apostila de Vasos de presso, Programa de Formao

Universidade Petrobras, 2007.

[7] FREIRE, J.L., Viso do Teste Hidrosttico Atravs do Diagrama de Avaliao de

Falha (FAD) com Efeito de Tempo, artigo apresentado na COTEQ 2007.

[8] KIEFNER, J ohn F., MAXEY Willard A., Benefits and limitations of Hydrostatic tests,

Presented at API's 51st Annual Pipeline Conference & Cybernetics Symposium, New Orleans,

Louisiana (April 18-20, 2000).

[9] NJO, D. H., Stable Crack Growth During Overstressing or Proof Testing of

Pressure Vessels, CSNI Report N. 113, Committee on Safety of Nuclear Instalations, Paris,

France, J ulho de 1985.

[10] NR-13 - Norma Regulamentadora 13 do Ministrio do Trabalho e Emprego, Brasil,

26 de abril de 1995, Governo Federal.

[11] PEREIRA, Jorge dos Santos, Anlise de Efeitos de Teste Hidrosttico em Vasos de

Presso, Dissertao de Mestrado Profissional,UFSC, 2004.

[12] SINKA, Viliam. Mecnica da fratura, apostila do curso,UNIVAP,2010.

[13] SOARES MARTINS, F.J. Anlise da possibilidade de crescimento subcrtico de

descontinuidades durante a realizao de testes hidrostticos em vasos de presso e seus

possveis efeitos, Dissertao de Mestrado. 2009

[14] TEIXEIRA, J.C.G. Avaliao de defeitos planares em dutos, Relatrio Tcnico TMEC

015/2003, Cenpes/Petrobras.

[15] TELLES, P.C.S. Vasos de Presso 1996, 2

a

edio, Rio de J aneiro, RJ , Livros Tcnicos e

Cientficos.

1

APNDICE

Apndice 1 - Tabelas de Resultados de Clculo

Tenso de Membrana

s/ fator segur. c/ +PSFs=1,30

Pm +1,0 PP 97,36 126,57

Pm +1,3 PP 126,57 164,54

Pm +1,5 PP 146,04 189,85

Tenso de referencia

ref 99,79 129,73

ref +1,3 PP 129,73 168,65

ref +1,5 PP 149,69 194,60

Razo de carregamento

Lr 0,38 0,499

Lr(TH=1,3PP) 0,50 0,649

Lr(TH=1,5PP) 0,58 0,748

Razo de tenacidade Kr

Normalizado

c/ TTAT

No-normalizado

c/ TTAT

No-normalizado

s/ TTAT

presso de projeto PP

Kp 14,30 14,30 14,30

Krs 5,83 5,83 29,15

Kp+Krs 20,60 20,60 37,20

1,08 1,08 1,13

Kmat 73,30 56,00 56,00

Kr

0,28 0,37 0,66

Kr . PSF 0,42 0,55 1,00

TH = 1,3 PP

Kp 18,59 18,59 18,59

Krs 5,83 5,83 29,15

2

Kp+Krs 24,89 24,89 51,53

1,08 1,08 1,13

Kmat 73,30 56,00 56,00

Kr

0,34 0,44 0,92

Kr . PSF 0,51 0,67 1,38

TH = 1,5 PP

Kp 21,45 21,45 21,45

Krs 5,83 5,83 29,15

Kp+Krs 27,75 27,75 54,39

1,08 1,08 1,13

Kmat 73,30 56,00 56,00

Kr

0,38 0,50 0,97

Kr . PSF 0,77 1,01 1,46

3

Apndice 2 - Localizao do Defeito Avaliado

4

Apndice 3 - LISTA DE ABREVIATURAS E SMBOLOS

ABREVIATURAS

API American Petroleum Institute

BS British Standard

ASME American Society of Mechanical Engineers

CSCD Crescimento Subcrtico de Descontinuidade

END Ensaio No-Destrutivo

FAD Failure Analysis Diagram Diagrama de Anlise de Falha

NR-13 Norma Regulamentadora n13 do Ministrio do Trabalho e Emprego.

PH Profissional Habilitado

PMTA Presso Mxima de Trabalho Admissvel

SPIE Servio Prprio de Inspeo de Equipamentos

TH Teste Hidrosttico

TTAT Tratamento trmico de alvio de tenses

ZTA Zona termicamente afetada

SMBOLOS

a Profundidade da trinca avaliada

a

C

Tamanho crtico de trinca

a

i

Tamanho inicial de trinca.

a

s

Tamanho de Defeito Crtico nas Condies Operacionais

a

TH

Tamanho de Defeito Crtico Para Condies de Teste Hidrosttico

c Metade do comprimento da trinca avaliada

COV Coeficiente de variao

K Fator de Intensidade de Tenses

K

IC

Tenacidade a fratura do material para condies de deformao plana no modo I de

carregamento.

Mb Fator geomtrico para tenses de membrana

5

Mm Fator geomtrico para tenses de membrana

P Presso interna aplicada

Pb Tenso primria devida flexo

Pm Tenso primria de membrana

PSF Partial Safety Factor (Fator de Segurana Parcial)

P

TH

Presso de Teste Hidrosttico

Q Tenses Secundrias

Qb Tenso secundria de flexo

Qm Tenso secundria de membrana

R Raio interno do equipamento

S Tenso admissvel do material

S

f

Tenso Admissvel na Temperatura Ambiente

S

q

Tenso Admissvel na Temperatura de Operao

S

r

Limite de resistncia do material

S

y

Limite de escoamento do material

T temperatura de TH

Y Fator geomtrico para clculo do fator de intensidade de tenses (Y)

p Fatores geomtricos e tenses primrias (Y)

s Fatores geomtricos e tenses secundrias

a Extenso da trinca

tenso nominal aplicada

y

Tenso de escoamento do material

LE

Tenso de Escoamento do Material.

ref

Tenso de referncia para clculo do Lr

6

Anexo 1 - Fator de Segurana Parcial - PSF

Para aplicaao do Fator PSF , utilizou-se as relaes do item 9.4.3e, Level 2 Assessment

do API-597, conforme abaixo indicado.

7

8

Anexo 2 Coeficiente de Variao - COV

9

Anexo 3 Tabela para Designao de Materiais na Figura 6

10

Anda mungkin juga menyukai

- A casa de tijolos dos três porquinhosDokumen2 halamanA casa de tijolos dos três porquinhosamilcarsoaresBelum ada peringkat

- Norma Propriedade IntelectualDokumen18 halamanNorma Propriedade IntelectualamilcarsoaresBelum ada peringkat

- A casa de tijolos dos três porquinhosDokumen2 halamanA casa de tijolos dos três porquinhosamilcarsoaresBelum ada peringkat

- Pin PricelistDokumen1 halamanPin PricelistamilcarsoaresBelum ada peringkat

- Quimiometria Regressão PolinomialDokumen3 halamanQuimiometria Regressão Polinomialbraulio.dantas-1Belum ada peringkat

- Estado de SuperficiesDokumen83 halamanEstado de SuperficiesSilas MendesBelum ada peringkat

- Jeronimos MonasteryDokumen7 halamanJeronimos MonasteryamilcarsoaresBelum ada peringkat

- Tratamentos TérmicosDokumen27 halamanTratamentos TérmicosamilcarsoaresBelum ada peringkat

- CRIAR UM CLUSTER DE PROCESSAMENTO PARALELO MPI COM RASPBERRIESDokumen6 halamanCRIAR UM CLUSTER DE PROCESSAMENTO PARALELO MPI COM RASPBERRIESamilcarsoaresBelum ada peringkat

- Produzir Ficheiros No Formato ODF - Open Document Format emDokumen3 halamanProduzir Ficheiros No Formato ODF - Open Document Format emamilcarsoaresBelum ada peringkat

- Parelalização de Aplicações Com OpenMPDokumen5 halamanParelalização de Aplicações Com OpenMPamilcarsoaresBelum ada peringkat

- Entrevista José Manuel FernandesDokumen6 halamanEntrevista José Manuel FernandesamilcarsoaresBelum ada peringkat

- Como Fazer Merge de Diferentes Versões de Código Gerado Pelo Windows AppStudioDokumen4 halamanComo Fazer Merge de Diferentes Versões de Código Gerado Pelo Windows AppStudioamilcarsoaresBelum ada peringkat

- Analise e Gestão de RiscoDokumen3 halamanAnalise e Gestão de RiscoamilcarsoaresBelum ada peringkat

- Engenharia MecânicaDokumen4 halamanEngenharia MecânicaamilcarsoaresBelum ada peringkat

- Algarismos SignificativosDokumen1 halamanAlgarismos SignificativosamilcarsoaresBelum ada peringkat

- Estatistica Silvio Rocio PDFDokumen10 halamanEstatistica Silvio Rocio PDFMarcelo Renato Moreira BaptistaBelum ada peringkat

- Manual Kit Iniciante - Rev.3Dokumen134 halamanManual Kit Iniciante - Rev.3Felipe Costa100% (1)

- Crônicas de Um Engenheiro Recém-FormadoDokumen8 halamanCrônicas de Um Engenheiro Recém-FormadoMarcos QueirózBelum ada peringkat

- PROJETO ENEM - Lista 01Dokumen73 halamanPROJETO ENEM - Lista 01Elias Silveira de AlbuquerqueBelum ada peringkat

- 21-Diagrama Ferro - CarbonoDokumen19 halaman21-Diagrama Ferro - CarbonoLucas SeverinBelum ada peringkat

- Https WWW - Acafe.org - BR New Vestibular Acervo 2014 1 Prova OutrosDokumen2 halamanHttps WWW - Acafe.org - BR New Vestibular Acervo 2014 1 Prova Outrosgabriellschmit0% (1)

- Medição de ângulos com goniômetroDokumen6 halamanMedição de ângulos com goniômetroAnonymous 1FAJCknl8Belum ada peringkat

- Manual 157 BR FeDokumen8 halamanManual 157 BR FeParocaalAlmeidaBelum ada peringkat

- Aula 1. Introducao GGDokumen23 halamanAula 1. Introducao GGJerónimo LourençoBelum ada peringkat

- Roteiro Das Avaliações Parciais - 9 SérieDokumen2 halamanRoteiro Das Avaliações Parciais - 9 Sérienicolelacerda250qBelum ada peringkat

- Programação 2021 - SET 400Dokumen2 halamanProgramação 2021 - SET 400lua senBelum ada peringkat

- Esteira separadora objetos sensores pneumáticaDokumen6 halamanEsteira separadora objetos sensores pneumáticaRobert Ximenes100% (1)

- Tenis BiomecanicaDokumen37 halamanTenis BiomecanicaleonaraBelum ada peringkat

- Curso Config Manut PLC 9030Dokumen24 halamanCurso Config Manut PLC 9030Wilson KnuppBelum ada peringkat

- Catalogo FWcell JulhoDokumen29 halamanCatalogo FWcell JulhoProfessor Carlos AugustoBelum ada peringkat

- Físico Química SoluÇÕesDokumen4 halamanFísico Química SoluÇÕesanon-229665100% (2)

- Produção de etanol a partir de açúcarDokumen1 halamanProdução de etanol a partir de açúcarAndré LuvezutiBelum ada peringkat

- Colhedora de Cana de Açucar CH950 CH960Dokumen58 halamanColhedora de Cana de Açucar CH950 CH960valdinho DominguesBelum ada peringkat

- Avaliação da Metodologia do Teste de Germinação em Sementes de TomateDokumen7 halamanAvaliação da Metodologia do Teste de Germinação em Sementes de TomateDaniel DavidBelum ada peringkat

- Checklist Projeto TCC: Guia para Elaboração de Trabalhos de Conclusão de CursoDokumen3 halamanChecklist Projeto TCC: Guia para Elaboração de Trabalhos de Conclusão de CursoDouglas Petrin BertiniBelum ada peringkat

- Guia do usuário para inversores monofásicos SG2.0-6.0RS conectados à redeDokumen102 halamanGuia do usuário para inversores monofásicos SG2.0-6.0RS conectados à redeDanilo ReisBelum ada peringkat

- Reevisão Segundo AnoDokumen3 halamanReevisão Segundo AnosrfesjiunBelum ada peringkat

- Ativ Aquec 1 (1º Ano)Dokumen3 halamanAtiv Aquec 1 (1º Ano)sanrenyBelum ada peringkat

- Prova de EconometriaDokumen2 halamanProva de EconometriaIsaias SantosBelum ada peringkat

- Monitoria IED II PDFDokumen4 halamanMonitoria IED II PDFIsabel de LiraBelum ada peringkat

- Análise de Risco IncêndioDokumen2 halamanAnálise de Risco IncêndioFpe SygmaBelum ada peringkat

- Lista GeologiaDokumen7 halamanLista GeologiaROBSON DE OLIVEIRA LEMESBelum ada peringkat

- R220LC 9SDokumen16 halamanR220LC 9SAntonio SergioBelum ada peringkat