Taller Procesos

Diunggah oleh

Ricardo Andrés O SHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Taller Procesos

Diunggah oleh

Ricardo Andrés O SHak Cipta:

Format Tersedia

1.

Se puede usar los tres modos de falla de la herramienta para identificar algunas de las

propiedades importantes que deben poseer los materiales para herramientas:

Tenacidad. Para evitar las fallas por fractura, el material de la herramienta debe tener alta

tenacidad. La tenacidad es la capacidad de absorber energa sin que falle el material.

Se caracteriza generalmente por una combinacin de resistencia y ductilidad del material.

Dureza en caliente. La dureza en caliente es la capacidad del material para retener su

dureza a altas temperaturas. sta es necesaria debido al ambiente de altas temperaturas

en que opera la herramienta.

Resistencia al desgaste. La dureza es la propiedad ms importante que se necesita para

resistir el desgaste abrasivo. Todos los materiales para herramientas de corte deben ser

duros. Sin embargo, la resistencia al desgaste en el corte de metales no solamente

depende de la dureza de la herramienta, sino tambin de otros mecanismos de desgaste.

El acabado superficial de la herramienta (superficie ms lisa significa coeficiente de friccin

ms bajo), la composicin qumica de la herramienta y de los materiales de trabajo, y el

uso de un fluido para corte son otras caractersticas que afectan la resistencia al desgaste.

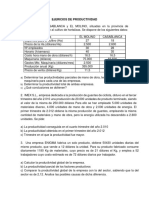

2.

Material de

herramienta

Acero para

herramienta

simple al

carbono

Acero de alta

velocidad

Aleaciones de

fundicin de

cobalto

Carburos

cementados

Cermets

Cermicos

Diamantes

sintticos

Nitruro de

boro cubico

Carburos

recubiertos

Ao de uso

inicial

1800

Velocidad permisible de corte

Corte sin acero

Corte con acero

n/min

Ft/min

m/min

Ft/min

Debajo de

10

Debajo de

30

Debajo de 5

Debajo de

15

1900

25-65

75-200

17-33

50-100

1915

50-200

150-600

33-100

100-300

1930

330-650

1000-2000

100-300

300-900

165-400

330-650

500-1200

1000-2000

1969

500-800

1500-2500

1970

165-400

500-1200

1950

1955

1954, 1973

390-1300

1200-4000

4. Funciones de los fluidos de corte

LUBRICACIN: Reducir el coeficiente de friccin entre la herramienta y la pieza y entre

la herramienta y la viruta que est siendo eliminada.

REFRIGERACIN: El fluido debe eliminar el elevado calor que se produce en la

operacin de mecanizado.

ELIMINACIN DE VIRUTA: El fluido debe retirar eficientemente la viruta lejos de la

zona de operacin para no interferir en el proceso y permitir la calidad superficial

requerida.

PROTECCIN FRENTE A LA CORROSIN: El fluido acuoso podra oxidar y corroer la

pieza, la herramienta o la mquina, para evitarlo las formulaciones incorporan

protectores frente a la corrosin.

5. Mtodos de aplicacin de los fluidos de corte.

Existen cuatro mtodos bsicos para aplicar los fluidos de corte en el maquinado:

1. Inundacin o enfriamiento por inundacin.

ste es el mtodo ms comn (se muestra en la fig. 22.12), en el cual se indican buenas y

malas prcticas de inundacin. Los gastos comnmente varan de 10 L/min (3 gal/min)

para herramientas de un solo punto a 225 L/min (60 gal/min) para cortadores con dientes

mltiples, como en el fresado. En algunas operaciones, como el taladrado y el fresado, se

utilizan presiones del fluido de 700 a 14,000 kPa (100 a 2000 psi) a fin de retirar las virutas

producidas para evitar que interfieran en la operacin.

3. Niebla o enfriamiento por niebla.

Este tipo de enfriamiento suministra fluido a las reas inaccesibles, de modo semejante al

uso de una lata de aerosol, y proporciona una mejor visibilidad de la pieza de trabajo que

se est maquinando (si se compara con el enfriamiento por inundacin). Es eficaz con

fluidos con base de agua a presiones de aire de 70 a 600 kPa (10 a 80 psi). Sin embargo,

tiene una capacidad de enfriamiento limitada. La aplicacin de la niebla requiere ventilacin

para evitar que el operador y otras personas cercanas inhalen partculas presentes en el

fluido.

4. Sistemas de alta presin.

Con la velocidad y potencia crecientes de las modernas mquinas herramienta controladas

por computadora, la generacin de calor se ha convertido en un factor importante. Es muy

efectivo el uso de sistemas de enfriamiento refrigerados a alta presin para aumentar la

velocidad de disipacin de calor de la zona de corte. Tambin se usan presiones elevadas

para entregar el fluido de corte mediante boquillas especialmente diseadas que dirigen un

poderoso chorro de fluido a la zona, en particular dentro de la cara de relevo o de claro de

la herramienta. Las presiones empleadas, que por lo general se encuentran en el intervalo

de 5.5. a 35 MPa (800 a 5000 psi), actan como rompe virutas en situaciones en las que

las virutas producidas podran ser largas y continuas, interfiriendo en la operacin de corte.

Para evitar daos a la superficie de la pieza de trabajo por el impacto de cualquier partcula

presente en el chorro de alta presin, el tamao de los contaminantes en el refrigerante no

debe exceder las 20mm (800mpulg). El filtrado apropiado y continuo del fluido tambin es

fundamental para mantener la calidad.

5. Mediante el sistema de la herramienta de corte.

Se ha puntualizado la severidad de diversas operaciones de maquinado respecto de las

dificultades de suministrar flui-dos dentro de la zona de corte y retirando las virutas. Para

una aplicacin ms eficaz, se pueden producir estrechos pasajes tanto en las herramientas

de corte como en los portaherramientas para aplicar los fluidos de corte a alta presin.

Hemos mostrado dos versiones de este mtodo:

(a) el taladrado de caones, con un pequeo orificio largo a travs del cuerpo de la propia

broca, y

(b) barras de mandrinado, donde existe un largo orificio a travs del zanco

(portaherramientas) en el que se sujeta el inserto. Se han desarrollado diseos similares

para herramientas de corte e insertos y para su-ministrar fluidos de corte a travs del

husillo de la mquina herramienta.

Anda mungkin juga menyukai

- Trabajo Final Gestión en SaludDokumen18 halamanTrabajo Final Gestión en SaludRicardo Andrés O SBelum ada peringkat

- EJERICIOS DE PRODUCTIVIDAD Nuevos PDFDokumen3 halamanEJERICIOS DE PRODUCTIVIDAD Nuevos PDFAna CarrasquillaBelum ada peringkat

- Tesis Final PDFDokumen54 halamanTesis Final PDFDavid Mireles SamaniegoBelum ada peringkat

- Taller Caso Hospital Gestión en SaludDokumen4 halamanTaller Caso Hospital Gestión en SaludRicardo Andrés O SBelum ada peringkat

- Capitanía de Puerto de TumacoDokumen3 halamanCapitanía de Puerto de TumacoRicardo Andrés O SBelum ada peringkat

- CabotajeDokumen6 halamanCabotajeRicardo Andrés O SBelum ada peringkat

- Método RaveorDokumen11 halamanMétodo RaveorRicardo Andrés O SBelum ada peringkat

- Conceptos Básicos de Ingeniería IndustrialDokumen5 halamanConceptos Básicos de Ingeniería IndustrialJesus Maria GutierrezBelum ada peringkat

- Especif Tecnicas de Un ToronDokumen1 halamanEspecif Tecnicas de Un ToronRodrigo Cruz SalasBelum ada peringkat

- MANTENIMIENTODokumen26 halamanMANTENIMIENTOViviana AguilarBelum ada peringkat

- Historia de La Ingeniería IndustrialDokumen3 halamanHistoria de La Ingeniería IndustrialEduardo ChumaceroBelum ada peringkat

- Mecanizado ConvencionalDokumen27 halamanMecanizado ConvencionalmoyapalmaBelum ada peringkat

- APLICACIONES DE HIDRAULICA EN LA INDUSTRIA PETROLERA YessiDokumen6 halamanAPLICACIONES DE HIDRAULICA EN LA INDUSTRIA PETROLERA YessiSanPer86Belum ada peringkat

- Tipo de Empaque, Embalaje, PalletsDokumen5 halamanTipo de Empaque, Embalaje, PalletsJuan Carlos JacintoBelum ada peringkat

- Manual Diag Midibus MotorDokumen67 halamanManual Diag Midibus MotorGuillermoBelum ada peringkat

- Cadena de Suministros en ColombiaDokumen26 halamanCadena de Suministros en ColombiaJeyson AguirreBelum ada peringkat

- Ejemplo Empresa APPLEDokumen5 halamanEjemplo Empresa APPLEhersonBelum ada peringkat

- Argensold CatalogoDokumen355 halamanArgensold CatalogohenryBelum ada peringkat

- 1.-Mapa de Procesos-Fabricacion de Un Tanque de AlmacenamientoDokumen1 halaman1.-Mapa de Procesos-Fabricacion de Un Tanque de AlmacenamientoIvan PomaBelum ada peringkat

- Corrosion Influenciada MetalurgicamenteDokumen30 halamanCorrosion Influenciada MetalurgicamenteHenry Casimiro CabreraBelum ada peringkat

- Udla Ec Tipi 2014 03 (S)Dokumen209 halamanUdla Ec Tipi 2014 03 (S)hvmanuBelum ada peringkat

- MetalizadoDokumen20 halamanMetalizadonestor159357Belum ada peringkat

- Gráficas de Control para VariablesDokumen28 halamanGráficas de Control para VariablesAram Alejandro Zea GuerreroBelum ada peringkat

- Taladrado y Brocas PresentDokumen36 halamanTaladrado y Brocas PresentrozureBelum ada peringkat

- Productividad en ConstruccionDokumen20 halamanProductividad en ConstruccionWilson Quispe CamarenaBelum ada peringkat

- El Desperdicio Relacionado Con El Transporte de Materiales y HerramientasDokumen2 halamanEl Desperdicio Relacionado Con El Transporte de Materiales y HerramientasericksantosmBelum ada peringkat

- DiccionarioDatos Codigos GlosasDokumen64 halamanDiccionarioDatos Codigos GlosasHelen MedinaBelum ada peringkat

- Logistica InternacionalDokumen30 halamanLogistica Internacionaldeyvis sloy tilorBelum ada peringkat

- Fallas Más Comunes en El TratamientoDokumen1 halamanFallas Más Comunes en El TratamientoMartinuccio AlejandroBelum ada peringkat

- Ventosas CatalogoDokumen62 halamanVentosas CatalogoCristobal Belenguer SanchezBelum ada peringkat

- Biotecnología TradicionalDokumen1 halamanBiotecnología Tradicionalmarcela_greco@yahoo.com.ar100% (13)

- Artesania en El PorfiriatoDokumen12 halamanArtesania en El PorfiriatoSara Zuñiga100% (1)

- Tomo 1-Manual de Pavimentos RígidosDokumen345 halamanTomo 1-Manual de Pavimentos RígidosAngel Armijo67% (3)

- Dobb Cómo Nacio El Capitalismo PDFDokumen8 halamanDobb Cómo Nacio El Capitalismo PDFIker Pereyra100% (1)

- ALMACENDokumen10 halamanALMACENDaniela MoralesBelum ada peringkat