Fritas

Diunggah oleh

20841589marioHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Fritas

Diunggah oleh

20841589marioHak Cipta:

Format Tersedia

I.E.S.

El Camins Castell

UNIDAD 2:

Miguel Cantavella Escrig

COMPOSICIONES DE FRITAS CERMICAS

INTRODUCCIN.................................................................................................................................................................. 2

MATERIAS PRIMAS UTILIZADAS .............................................................................................................................. 4

2.1

2.2

2.3

2.4

2.5

2.6

2.7

2.8

2.9

2.10

2.11

2.12

M ATERIAS PRIMAS DE BORO ...............................................................................................................................................5

CARBONATOS Y NITRATOS ALCALINOS. ............................................................................................................................8

M ATERIAS PRIMAS DE LITIO..............................................................................................................................................11

M INIO....................................................................................................................................................................................13

OXIDO DE CINC....................................................................................................................................................................13

SILICATO DE CIRCONIO.......................................................................................................................................................15

CARBONATO DE BARIO......................................................................................................................................................17

CARBONATO DE ESTRONCIO..............................................................................................................................................18

NITRATO CLCICO ..............................................................................................................................................................19

M ATERIAS PRIMAS DE FSFORO.......................................................................................................................................20

M ATERIAS PRIMAS DE FLOR ...........................................................................................................................................20

OTRAS MATERIAS PRIMAS .................................................................................................................................................21

INFLUENCIA DE LAS MATERIAS PRIMAS EN LAS PROPIEDADES DE LAS FRITAS ......................22

3.1 FUNCIN ESTRUCTURAL DE LOS XIDOS COMPONENTES .......................................................................25

3.1.1

Slice .........................................................................................................................................................................25

3.1.2

xidos R2 O ..............................................................................................................................................................25

3.1.3

xidos RO................................................................................................................................................................26

3.1.4

xidos R2 O3 .............................................................................................................................................................27

3.1.5

xidos RO2 ..............................................................................................................................................................28

3.2 VISCOSIDAD....................................................................................................................................................................31

3.3 TENSIN SUPERFICIAL...............................................................................................................................................34

3.4 EXPANSIN TRMICA .................................................................................................................................................36

3.5 RESISTENCIA AL ATAQUE QUMICO ....................................................................................................................38

3.6 SEPARACIN DE FASES VITREAS Y DESVITRIFICACIN............................................................................42

3.6.1

Propiedades que se ven afectadas.......................................................................................................................42

3.6.2

Desvitrificacin.......................................................................................................................................................49

3.6.3

Inmiscibilidad de fases vtreas.............................................................................................................................54

INFLUENCIA DE LAS MATERIAS PRIMAS EN EL PROCES O DE FRITADO. .......................................57

4.1 DOSIFICACIN................................................................................................................................................................57

4.2 MEZCLADO Y TRANSPORTE.....................................................................................................................................58

4.3 FUSIN ...............................................................................................................................................................................59

4.3.1

Temperatura de inicio de fase lquida ................................................................................................................60

4.3.2

Granulometra de las materias primas...............................................................................................................61

4.3.3

Prdida de masa a travs de la chimenea.........................................................................................................62

4.3.4

Poder oxidante de la mezcla.................................................................................................................................64

METODOLOGA DE FORMULACIN DE FRITAS.............................................................................................65

5.1 FRITAS PARA VIDRIADOS BRILLANTES DE REVESTIMIENTO DE BICOCCIN TRADICIONAL...67

5.2 FRITAS PARA VIDRIADOS BRILLANTES DE REVESTIMIENTOS DE BICOCCIN RPIDA ..............67

5.3 FRITAS PARA VIDRIADOS BRILLANTES DE REVESTIMIENTOS DE MONOCOCCIN ......................68

5.4 FRITAS PARA VIDRIADOS BASE MATES DE REVESTIMIENTO..................................................................70

5.5 FRITAS PARA VIDRIADOS BASE DE PAVIMENTO GRESIFICADO. ............................................................70

5.6 FRITAS DE ALTO CONTENIDO EN PLOMO..........................................................................................................71

5.7 FRITAS DE ALTO CONTENIDO EN PLOMO Y BORO.........................................................................................72

5.8 FRITAS FUNDENTES ALCALINAS SIN PLOMO ..................................................................................................72

5.9 FRITAS VITROCERMICAS .......................................................................................................................................73

5.9.1

Requisitos de los sistemas vitrocermicos para su utilizacin como recubrimientos cermicos. ...........74

5.9.2

Acoplamiento Sinterizacion-Cristalizacin.......................................................................................................75

5.9.3

Sistemas Vitrocermicos.......................................................................................................................................77

5.10 FRITAS COLOREADAS EN FUSIN .........................................................................................................................81

REFERENCIAS BIBLIOGRFICAS:..........................................................................................................................82

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

I.E.S. El Camins Castell

Miguel Cantavella Escrig

1 INTRODUCCIN

Las fritas cermicas son materiales de naturaleza vtrea que se preparan por fusin de una mezcla

adecuada de materias primas de naturaleza cristalina. Durante el proceso de fritado, a temperaturas

elevadas (entorno a 1500C), se forma una masa fundida que, al final del proceso, se somete a un

enfriamiento brusco con el objeto de mantener su estructura vtrea y favorecer su disgregacin en

pequeos grnulos o escamas de vidrio, lo cual facilitar su posterior molienda.

Las fritas cermicas se utilizan como componentes de los esmaltes cermicos, pudiendo participar

en stos en cantidades muy variables, ya sea como componente minoritario o constituyendo la

prctica totalidad del esmalte, como en el caso de algunos esmaltes de aplicacin electrosttica en

seco y granillas.

La razn fundamental que motiv la preparacin de las fritas, para su utilizacin en los esmaltes

cermicos, fue la posibilidad de utilizar materias primas solubles en agua. Las materias primas

ricas en elementos alcalinos como nitratos, boratos, carbonatos, etc., no pueden ser empleadas

como tales en la preparacin y aplicacin de esmaltes por va hmeda porque se solubilizan,

pudiendo modificar los parmetros reolgicos de la barbotina, y durante el secado se acumulan

cristalizando en determinadas zonas de la superficie esmaltada alterando su comportamiento

durante la coccin. En cambio, si se funden con slice y otros componentes pueden formar vidrios

insolubles en agua, evitando as los problemas de solubilidad.

Sin embargo, las razones de la tendencia actual de la industria cermica, a utilizar cada vez

mayores proporciones de fritas en las composiciones de los esmaltes, hay que buscarlas en otras

ventajas. Las principales son las siguientes:

-

Permite reducir el riesgo para la salud, y el medio ambiente, derivado de la utilizacin de

materias primas txicas como el plomo, el bario o el flor. El caso del plomo es

especialmente peligroso debido a su amplia utilizacin y su propiedad de fijacin y

acumulacin en el organismo. La asimilacin de estos elementos por parte del organismo

humano, y de todos los seres vivos en general, resulta mucho menor cuando se encuentran

formando parte de la estructura vtrea de la frita. As mismo, la propensin a formar polvo

capaz de difundirse en el ambiente de trabajo es mucho menor con las fritas que con las

materias primas originales.

A igual composicin, los esmaltes fritados funden y maduran a temperaturas y/o tiempos

menores que los esmaltes sin fritar, produciendo, adems, texturas superficiales ms lisas y

brillantes.

La disminucin de la temperatura y el tiempo de maduracin permite aumentar la produccin

de las instalaciones.

Pueden utilizarse composiciones ms ricas en materiales refractarios, ricos en SiO 2 y

Al2 O3 , obtenindose, as, vidriados de mayores prestaciones tcnicas.

Los vidriados opacificados con circonio son de mejor calidad y ms opacos si son fritados

que si no lo son.

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

I.E.S. El Camins Castell

Miguel Cantavella Escrig

Los esmaltes fritados resultan menos agresivos con los otros componentes con los que entren

en contacto durante la coccin. As se aprecia en las decoraciones que se aplican bajo cubierta,

o las serigrafas de colores plidos que se aplican encima, y en la utilizacin de pigmentos en

general.

Pueden utilizarse materias primas, como los carbonatos, cuyas desgasificaciones durante la

coccin dificultaran mucho su utilizacin en el esmalte en crudo, para las temperaturas de

maduracin inferiores a 1100C (habituales en la coccin de muchos productos

cermicos).

Pueden utilizarse materias primas con mayores granulo metras (ms econmicas), que no

tendran posibilidad de integrarse completamente en el esmalte fundido, a la temperatura de

coccin de ste, pero si lo hacen en el proceso de fritado a temperaturas del orden de 1500 C.

Se reduce el peligro de segregaci n de materias primas en el esmalte, por diferencias de

densidad o tamao, en los recipientes de almacenamiento y en las mquinas de aplicacin.

La formacin de cristales en superficie, en los esmaltes que se busca dicha cristalizacin, se ve

incrementada si se emplean porcentajes de fritas altos.

Para la fabricacin de fritas cermicas se emplean materias primas muy diferentes, tanto en lo que

se refiere a la composicin como a caractersticas fsicas y mineralgicas. Dado que se persigue la

formacin de un material vtreo, debern utilizarse materias primas que aporten los xidos

formadores de vidrios, fundamentalmente SiO 2 y B2 O3 . Adems, habr que introducir los xidos

modificadores de propiedades, junto con xidos intermedios, para satisfacer los requisitos del

sistema de fabricacin de la frita, fundamentalmente fundencia y viscosidad, y para alcanzar

finalmente las caractersticas requeridas en el empleo de la frita. stas son las que se derivan de su

modo de utilizacin (va hmeda, va seca...), condiciones de coccin (monococcin/bicoccin,

rango de maduracin...) y propiedades deseadas del vidriado final.

En el proceso de desarrollo de una nueva frita, la eleccin de la frmula de carga de materias

primas deber hacerse en funcin de los requisitos mencionados (condiciones de fabricacin de la

frita, condiciones de fabricacin del producto vidriado y propiedades del vidriado resultante), y

atendiendo a las caractersticas de las materias primas disponibles y los costes de fabricacin.

Entre las caractersticas de las materias primas merecen una atencin creciente en los ltimos aos

aquellas relacionadas con la proteccin del medioambiente y su normativa vigente.

El proceso a seguir viene esquematizado en la figura 1. De l se desprende que, para una correcta

aplicacin de criterios de seleccin de las materias primas, deberemos conocer sus caractersticas

ms relevantes y su influencia en las distintas fases de fabricacin y en las propiedades del

vidriado.

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

I.E.S. El Camins Castell

Miguel Cantavella Escrig

PROPIEDADES

EXIGIDAS A LA

FRITA

CARACTERISTICAS

DEL PROCESO DE

FABRICACION DE LA

FRITA

ANALISIS QUIMICO

DE LA FRITA

REQUISITOS DE LA

MEZCLA DE MATERIAS

PRIMAS

CARACTERISTICAS DE

LAS MATERIAS PRIMAS

DISPONIBLES

ELECCION DE LAS

MATERIAS PRIMAS

FORMULACION DE

UNA COMPOSICION

ENSAYOS DE

COMPROBACIN

NO

ANALISIS DE LOS

RESULTADOS

SI

PRUEBA

SEMI-INDUSTRIAL

Figura 1 Esquema del proceso de desarrollo

de una frita cermica.

PRODUCCION

2 MATERIAS PRIMAS UTILIZADAS

Si bien las necesidades de xidos componentes de las fritas son esencialmente las mismas que para

los esmaltes en general, las caractersticas del propio proceso de fritado amplan las posibilidades

de utilizacin de las distintas materias primas disponibles, para la introduccin de los xidos

solicitados por la composicin.

As, podremos utilizar materiales solubles, ms refractarios, de granulometra mayor, y, por lo

general, ms econmicos que los utilizados para adiciones al molino, o en las composiciones de

esmaltes sin fritar.

La composicin de una frita puede obtenerse mediante muchas combinaciones de diferentes

materias primas. Sin embargo, debido a criterios tales como el coste, la disponibilidad,

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

I.E.S. El Camins Castell

Miguel Cantavella Escrig

caractersticas fisicoqumicas y mineralgicas, etc., las materias primas habitualmente utilizadas se

reducen a las expresadas en la Tabla I. En la misma, se muestran tambin otros materiales que se

utilizan con menos frecuencia o menor cuanta.

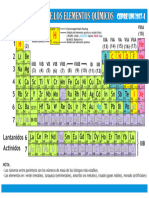

Tabla I. Materias primas utilizadas en la elaboracin de fritas cermicas.

MATERIA PRIMA

HABITUAL

OXIDO PRINCIPAL

SiO2

OTRAS MATERIAS

PRIMAS

Cuarzo

Caoln

Feldespato potsico

B2 O3

Acido brico

Colemanita

Ulexita

Hidroboracita

Brax

Li2 O

Espodumeno

Petalita

Carbonato de litio

Na 2 O

Carbonato sdico

Brax

Feldespato sdico

Nitrato sdico

K2 O

Feldespato potsico

Nitrato potsico

Carbonato potsico

MgO

Talco

Magnesita

Dolomita

Hidroboracita

CaO

Carbonato clcico

Colemanita

Dolomita

Nitrato clcico

SrO

Carbonato de estroncio

BaO

Carbonato de bario

ZnO

xido de cinc

PbO

Minio

Al2 O3

Caoln

Almina hidratada

Feldespato alcalino

Almina calcinada

TiO2

Anatasa

ZrO2

Silicato de circonio

P2 O3

Fosfato clcico

Fosfato monoamnico

Fluoruro clcico

Criolita

2.1

Materias primas de boro

Se encuentran disponibles en el mercado diversos materiales que pueden ser utilizados como

fuente de xido de boro: cido brico, boratos sdicos, boratos clcicos, boratos de calcio y

magnesio... Algunos de ellos estn en forma mineral y otros son refinados; la industria de fritas

utiliza ambos tipos de productos. En la Tabla II y Tabla III se muestran los principales productos

disponibles de boro minerales y refinados.

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

I.E.S. El Camins Castell

Miguel Cantavella Escrig

El brax es el mineral de boro ms extendido en la naturaleza. Se forma en las superficies de

regiones ridas por evaporacin de los lagos salados (Boron en USA, y Kirka en Turqua).

Generalmente se encuentra asociado a otros boratos, principalmente la kernita, la ulexita y la

colemanita. Tambin se encuentran depsitos de estos dos ltimos formados a partir de la

evaporacin de emanaciones de origen hidrotermal (Argentina y el Valle de la Muerte en USA).

Los principales yacimientos de minerales de boro se encuentran en Turqua y Estados Unidos, y en

menor medida en los territorios de la antigua Unin Sovitica y Argentina. Los productos

refinados se obtienen, principalmente, a partir de la kernita, el brax y la colemanita.

Tabla II. Principales minerales de boro

MINERAL

BORATOS SDICOS

BORATOS

SODICO-CLCICOS

BORATOS

CLCICOS

COMPOSICIN TEORICA

Brax (tincal)

Na 2 O2B2 O3 10H2 O

Tincalconita

Na 2 O2B2 O3 5H2 O

Kernita (rasorita)

Na 2 O2B2 O3 4H2 O

Ulexita

Na 2 O2CaO5B2 O3 16H2 O

Probertita

Na 2 O2CaO5B2 O3 10H2 O

Colemanita

2CaO3B2 O3 5H2 O

Meyerhofferita

2CaO3B2 O3 7H2 O

Inioita

2CaO3B2 O3 13H2 O

Priceita

4CaO5B2 O3 14H2 O

Hidroboracita

OTROS BORATOS

MgOCaO3B2 O3 6H2 O

Szaibelyita

2MgOB2 O3 H2 O

Boracita

5MgOMgCl2 7B2 O3

Tabla III. Principales productos refinados de boro [16][24].

FORMULA

Solubilidad en agua fra

(20C) (g/100ml)

Solubilidad en agua caliente

(100C) (g/100ml)

B2 O3 3H2 O

4,7

27,5

Brax pentahidratado

Na 2 O2B2 O3 5H2 O

3,6

50,1

Brax decahidratado

Na 2 O2B2 O3 10H2 O

2,0 (0C)

170

Na 2 O2B2 O3

4,0

15,7

Acido Brico

Brax anhidro

La eleccin de un borato como materia prima depender de diversos factores, entre los que se

incluyen los siguientes:

-

La composicin del vidriado requerido y su tolerancia a los otros xidos distintos del

B2 O3 que vienen con el borato.

Las exigencias de calidad del vidriado, por el contenido en impurezas coloreadas y

constancia de composicin.

La disponibilidad del material y su coste.

El comportamiento del borato durante la mezcla y fusin.

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

I.E.S. El Camins Castell

Miguel Cantavella Escrig

El uso de boratos refinados tiene algunas ventajas tcnicas:

-

Niveles de B2 O3 ms elevados y constantes.

Contenido en impurezas ms bajo.

Buen comportamiento en su manipulacin (productos granulados).

Menor temperatura de fusin.

Por su parte, los boratos naturales tienen un menor coste y permiten la introduccin de varios

xidos en la composicin de la frita (Na2 O, CaO y MgO), aunque, por el contrario, son menos

constantes en su composicin (Tabla V), y vienen acompaados de otros minerales e impurezas

coloreadas (minerales arcillosos, carbonatos, sulfatos, cloruros, etc.).

Los productos ms utilizados ho y da en la industria de fritas son: la colemanita, la ulexita, el

brax pentahidratado y el cido brico. La utilizacin creciente de fritas con escaso contenido en

xidos alcalinos y mayores contenidos en alcalinotrreos, est influyendo en una disminucin del

consumo de boratos sdicos (brax y ulexita) y el incremento en la demanda de cido brico, y los

boratos de calcio y magnesio (colemanita e hidroboracita).

El cido brico es un producto muy soluble en agua, que inicia su deshidratacin a partir de los

100 C originando inicialmente el cido metabrico HBO 2 y finalmente el xido anhidro B2 O3 .

Este ltimo comienza a fundir a 325 C y es totalmente fluido a 500 C. Se comercializa en polvo y

granulado, siendo este acabado ms interesante ya que aumenta su fluidez y reduce los problemas

derivados de su higroscopicidad.

Tabla IV. Anlisis qumico y granulomtrico de dos calidades comerciales de cido brico [16][51].

Acido brico - A

Acido brico B

> 56,0 %

< 0,150 %

< 0,500 %

< 0,010 %

> 56,25 %

< 0,250 %

< 0,010 %

< 0,004 %

B2 O3

SO4 =

ClFe

Granulometra

>590 m ......... 0 %

> 850 m ........ 2 %

>149 m ......... 75,3 %

< 74 m ......... 5,1%

El brax decahidratado, muy soluble en agua, inicia su deshidratacin a partir de 62 C y se

convierte en brax pentahidratado a los 100 C. ste continua la prdida de agua a partir de 120

C y a 160 C conserva una sola molcula de agua; su deshidratacin se completa a los 400 C.

Finalmente, funde a 741 C.

La colemanita tiene una solubilidad suficientemente baja como para ser utilizada con no

demasiados problemas en adicin al molino. Sin embargo su comportamiento durante la

deshidratacin desaconseja su utilizacin en esmaltes que deben madurar a temperaturas bajas o

medias. Alrededor de 400 C presenta un proceso de deshidratacin violento (crepita) con el

siguiente resultado:

2CaO3B2 O3 5H2 O

Desarrollo de Composiciones 2007-08

2(CaOB2O3 ) + B2 O3 + 5H2 O

Composiciones de Fritas Cermicas

I.E.S. El Camins Castell

Miguel Cantavella Escrig

Acaba fundiendo entorno a los 900 C.

Los productos comerciales tienen una composicin variable segn su procedencia (Tabla V),

siendo frecuente su clasificacin en funcin de su riqueza en xido de boro. As, se habla de

colemanita-38, colemanita-43, etc.

La ulexita es soluble en agua caliente. Presenta una deshidratacin menos violenta que la

colemanita, inicindose alrededor de los 100 C y finalizando a 760 C. Es ms fundente que la

colemanita debido a su contenido en xido de sodio.

La hidroboracita es dbilmente soluble en agua caliente. Tiene un comportamiento en fusin

ligeramente ms fundente que la colemanita y con una deshidratacin menos violenta que sta.

Recientemente se ha suspendido la explotacin de su principal yacimiento en Sudamrica.

Tabla V. Anlisis qumico de algunos productos comerciales de minerales de boro [37][72].

COLEMANITA

ULEXITA

HIDROBORACITA

Compos.

Terica

Colemanita-38

Colemanita-42

Compos.

terica

Producto

comercial

Compos.

Terica

Producto

comercial

B2 O3

50.81

38

42.1

43.0

35.90

50.58

44.5

CaO

27.28

23.5

29.0

13.82

18.78

13.55

13.7

MgO

2.3

0.40

2.05

9.75

10.1

Na 2 O

0.22

7.65

5.11

K2 O

n.d.

0.10

SiO2

8.1

0.85

3.48

4.8

Al2 O3

1.5

0.20

0.07

0.9

Fe2 O3

0.57

0.08

0.06

0.4

TiO2

0.04

n.d.

n.d.

0.1

As2 O3

0.5

n.d.

n.d.

0.1

SrO

1.12

1.15

0.70

n.d.

PPC.

21.91

21.55

25.5

35.53

33.71

26.12

n.d.

2.2

0.8

0.4

Carbonatos y nitratos alcalinos.

Los carbonatos y nitratos de sodio y de potasio son materiales muy higroscpicos y solubles en

agua, por lo que su utilizacin en las composiciones de esmaltes cermicos est muy restringida al

proceso de fritado. Su empleo es ms amplio en la fabricacin de productos de vidrio en los que el

proceso transcurre completamente por va seca. Debido a su gran higroscopicidad se debern

tomar especiales precauciones en su almacenamiento y manipulacin. La Tabla VI reproduce los

valores de solubilidad de estos materiales.

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

I.E.S. El Camins Castell

Miguel Cantavella Escrig

Por su parte el carbonato de litio presenta una baja solubilidad que le permite ser utilizado

directamente en adicin al molino.

Tabla VI. Solubilidad en agua de los carbonatos y nitratos alcalinos [24].

Solubilidad en agua fra

(0C) (g/100ml)

Solubilidad en agua caliente

(100C) (g/100ml)

21.52

421

Na 2 CO3 H2 O

33

52

Na 2 CO3

7.1

45.5

NaNO3

92.1

180

146.9

331

K2 CO3

112 (20C)

156

KNO3

13.3

247

Li2 CO3

1.5

0.72

Na 2 CO3 10H2 O

K2 CO3 2H2 O

Carbonato sdico

Existen importantes yacimientos, en Estados Unidos, de carbonatos sdicos naturales, trona

(Na2 CO3 NaHCO3 2H2O) y natrn (Na2 CO3 10H2 O) que cubren la mayor parte del consumo en

este pas. En Europa, en cambio, se utiliza mayoritariamente el producto refinado conocido como

sosa Solvay, producido mediante el tratamiento del cloruro sdico con amonaco y anhdrido

carbnico (la actualizacin de normativas medioambientales en algunos pases est desviando el

consumo hacia los productos naturales). En la Tabla VII se muestra el anlisis qumico medio de

este producto. Las impurezas de mayor relevancia son el NaCl y el Fe2 O3 . El contenido de este

ltimo no debe ser mayor de 0.005% en composiciones de vidrio en las que esta materia prima sea

la nica fuente de Na2 O. No es este el caso de su uso en la fabricacin de fritas cermicas en las

que viene utilizndose como materia prima para cerrar el contenido en Na2 O o para aumentar la

fundencia de la mezcla de materias primas. Funde entorno a los 841C.

Tabla VII. Anlisis qumico medio de la sosa Solvay y algunos productos comerciales [32][51].

Anlisis qumico medio

Carbonato de sosa ligero

Carbonato de sosa denso

monohidratado

Na 2 CO3

97.5 99.5 %

99.29

99.2

NaHCO3

0.015 0.025 %

n.d.

n.d.

NaCl

0.35 0.70 %

0.3

< 0.2

Na 2 SO4

0.02 0.05 %

n.d.

n.d.

Fe2 O3

0.001 0.003 %

0.004

< 0.003

H2 O

0.1 0.8 %

n.d.

< 0.1

> 1 mm ...........< 3 %

Granulometra

--

Densidad = 0.6 g/cc

< 0,16 mm .........< 3%

Densidad = 1.05 g/cc

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

I.E.S. El Camins Castell

Miguel Cantavella Escrig

Por su parte el contenido de NaCl resulta perjudicial por su elevada accin corrosiva con el

refractario del horno cuando se volatiliza durante la fusin de la mezcla de materias primas.

Los productos procedentes de la purificacin de los carbonatos sdicos minerales suelen presentar

menores contenidos en NaCl, valores semejantes de Fe2 O3 y mayores contenidos en Na2 SO4

(0,25%).

El material anhidro se hidrata con facilidad durante su almacenamiento si no se toman las

precauciones debidas, formando costras de agregados cristalinos. Por debajo de los 35C puede

formar el heptahidrato y el decahidrato; por enc ima de 35 y hasta 110C se forma la especie

monohidratada [10].

La utilizacin del producto monohidratado reduce parcialmente los problemas derivados de la

elevada higroscopicidad. No obstante, en cualquier caso interesa la utilizacin del producto con el

acabado granulado, siendo importante que no contenga fracciones inferiores a 0,1 mm, con objeto

de evitar la formacin de polvo y el aumento de la higroscopicidad. Dado que se trata de un

material friable debern tomarse precauciones durante su transporte y manipulacin para no

aumentar la fraccin de finos del producto. Los productos granulados de uso habitual los podemos

clasificar en dos grupos:

-

Sosa ligera (densidad 0,6-0,9 g/cc), con tamaos < 0,3 mm.

Sosa densa (densidad 1,1-1,3 g/cc), con predominio de los grnulos entre 0,1 y 0,5 mm.

Nitrato sdico

Se trata de un producto muy higroscpico que se utiliza en forma de granulado bastante grueso

(95% entre 1,2 y 2,5 mm). Su consumo es muy restringido por la gran reactividad que muestra

con el refractario de los hornos de fritado, emplendose por su accin oxidante durante la fusin de

la mezcla de materias primas. Funde a 308C y a partir de 380C se descompone lentamente

liberando oxgeno hasta 800C [64].

El nitrato sdico utilizado en la produccin de fritas es, generalmente, el producto refinado

producido en las plantas de fabricacin de cido ntrico, por lavado de las torres de reaccin con

soluciones de sosa. Tambin se encuentra disponible como producto refinado del mineral

denominado salitre de Chile procedente de los depsitos de este pas.

Carbonato potsico

El carbonato potsico (potasa) es un producto sinttico elaborado a partir de los cloruros naturales

a travs de la saturacin con CO2 de soluciones del hidrxido, o bien, por fusin del sulfato

potsico con caliza y carbn. Tambin se obtiene a partir de las melazas de remolacha, ricas en

potasio. Las principales impurezas son: KCl, K2 SO4 , Na2 CO3 , K2 PO4 , K2 SiO 3 y Fe2 O3 , que

normalmente no resultan significativas.

Se encuentra disponible en dos variedades: calcinado e hidratado con un 15% de agua. Esta ltima

variedad, conocida como pearl ash (K 2 CO3 1,5H2O) es menos higroscpica y ms estable

durante su almacenamiento y manipulacin.

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

10

I.E.S. El Camins Castell

Miguel Cantavella Escrig

Funde a 895C.

Tabla VIII. Anlisis qumico de un carbonato potsico comercial [51].

K2 CO3

> 98.5 %

Na 2 CO3

< 0.6 %

Cloruros

< 0.008 %

Hierro (Fe)

< 0.0005 %

Granulometra

> 4 mm ........ 0 %

> 2 mm ........ 17 %

< 0,4 mm ..... 10 %

Nitrato potsico

Se trata de un producto sinttico obtenido a partir del cloruro natural por reaccin con el nitrato

sdico, de acuerdo con la siguiente ecuacin:

KCl + NaNO3 NaCl + KNO3

Desempea un papel semejante al nitrato sdico durante los primeros estadios de la fusin: funde a

334C y descompone liberando oxgeno a partir de los 400C.

2.3

Materias primas de Litio

Los yacimientos de los minerales de litio espodumeno, petalita, lepidolita y ambligonita, se

encuentran principalmente en rocas de origen gneo, siendo todos ellos insolubles en agua.

Tambin se obtienen concentrados de sales de litio a partir de salmueras de depsitos salinos de

origen lacustre formados por evaporacin natural.

El espodumeno (Li2 O Al2 O3 4SiO 2 ), viene siendo el mineral de litio ms utilizado en la

preparacin de fritas y esmaltes. Se presenta, en calidades comerciales, con un contenido en Li2 O

que vara entre el 4,5 y el 7,5%. Adems del contenido en Li2 O es importante considerar para su

utilizacin en fritas y esmaltes el contenido en Fe2 O3 , inferior al 0,1% en el grado vidrio y que

puede llegar a valores entorno al 0,5% en el grado cermico (responsable del color verdoso en

algunas de estas calidades). Australia es el principal productor mundial.

Alrededor de 1080C el -espodumeno natural se transforma en -espodumeno, el cual posee una

temperatura de fusin de 1420C.

La petalita (Li2 O Al2 O3 8SiO 2 ), se presenta en calidades comerciales con un contenido en Li2 O

entre 3 y 4,7 %. A temperaturas del orden de los 1080C origina una solucin slida de espodumeno y slice que termina por fundir entre 1300-1400C.

La lepidolita, tambin llamada mica de litio, es una mica del tipo biotita que presenta una

composicin muy variable aunque cercana a la siguiente: K(AlLi2 ) (F,OH)2 Si4 O10 . Los valores

tpicos para los productos comerciales son: entre el 3 y el 4% de Li2 O, 9% de K2 O+Rb 2 O, 5% de F

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

11

I.E.S. El Camins Castell

Miguel Cantavella Escrig

y 0.08% Fe2 O3 . Su consumo principal se realiza en la fabricacin de vidrios de alto contenido en

bario para la elaboracin de tubos de televisin, as como en la fabricacin de vidrios opal.

La ambligonita (2LiFAl2 O3 P2 O5 ) es un mineral de origen pegmattico con un contenido en Li2 O

que vara entre 7,5 y 9%.

El carbonato de litio es el producto sinttico de litio de mayor uso en la fabricacin de fritas y

esmaltes. Aunque se ha venido obteniendo a partir de los minerales de litio citados, sobretodo

espodumeno, se est imponiendo en el mercado el producto procesado a partir de las salmueras de

los depsitos salinos (Chile, Argentina y Estados Unidos). Su temperatura de fusin es de 723C,

iniciando a esta temperatura su descomposicin, que puede prolongarse hasta los 1310C. Dada su

escasa solubilidad en agua (entorno al 1%, Tabla VI) se utiliza tambin en composiciones de

esmaltes sin fritar. No presenta problemas de higroscopicidad durante su almacenamiento.

Tabla IX. Composicin qumica de productos minerales de litio comerciales [30][51]

ESPODUMENO

PETALITA

LEPIDOLITA

Terica

Comercial

Terica

Comercial

Comercial

SiO2

Al2 O3

64.5

27.4

64.8

26.5

78.5

16.6

77.8

16.3

52.89

26.77

Li2 O

Fe2 O3

Na 2 O

8.1

7.3

0.04

0.2

4.9

4.3

0.03

0.4

4.65

0.19

0.13

0.3

n.d.

n.d.

10.3

n.d.

0.59

K2 O

P2 O5

F

0.2

n.d.

n.d.

AMBLIGONITA

Terica

Comercial

34.5

5.16

22.96

10.1

48.0

12.8

8.48

0.02

1.63

0.30

54.42

2.67

Tabla X. Caractersticas de un carbonato de litio comercial [51]

CARBONATO DE LITIO

Li2 CO3

ClNa

K

> 99%

< 0.02%

< 0.12%

< 0.05%

Fe2 O3

SO4 =

< 0.003%

< 0.1%

> 630 m ....... 1,5% mx.

< 63 m ......... 30% mx.

Densidad aparente: 0,67-0,88 kg/l

La eleccin de una materia prima de litio para la elaboracin de fritas se deber hacer de acuerdo

con los criterios de: xidos acompaantes, impurezas contaminantes, constancia de los

suministros, comportamiento en la fusin y precio. De este modo, se vienen utilizando

preferentemente los productos minerales (principalmente espodumeno y petalita) por razn de su

precio, en la medida que lo permita el contenido de almina de la frita, y se procede a completar

las necesidades de Li2 O mediante la adicin de pequeas cantidades del carbonato. No obstante,

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

12

I.E.S. El Camins Castell

Miguel Cantavella Escrig

cuando se trate de fritas con bajos contenidos en almina o elevados requisitos de ausencia de

contaminantes, se deber recurrir al empleo exclusivo del carbonato.

Por otra parte, los nuevos procesos industriales de elaboracin de carbonato de litio, a partir de la

explotacin de salmueras de depsitos salinos, estn haciendo a este producto ms competitivo

frente a los productos minerales.

2.4

Minio

Dos son los xidos de plomo utilizados en la fabricacin de vidriados: el minio (Pb3 O4 ) y el

litargirio (PbO). El minio se obtiene mediante la oxidacin del litargirio a 500C, que a su vez se

obtiene por tostacin de la galena natural (PbS). Si se sigue calentando el minio a 550C se vuelve

a obtener el litargirio.

6PbO + O 2

500C

550C

2Pb 3O4

6PbO + O2

El litargirio puede ser rojo o amarillo segn cristalice en el sistema tetragonal u ortorrmbico. El

minio es rojo. El ms utilizado, con diferencia, es el minio.

Debido a su origen, en depsitos de sulfuros metlicos, el minio puede llevar impurezas de los

metales asociados, como el hierro, cinc, plata y cadmio entre otros, adems del xido PbO y azufre

en cantidad variable. No obstante, su pureza suele ser elevada presentando contenidos en Pb3 O4

entorno al 99,7% y valores del orden de 0,0002 para el Fe2 O3 .

Presenta la ventaja frente al litargirio de prevenir la tendencia a la reduccin a plomo metlico,

durante el calentamiento, por su mayor contenido en oxgeno. Al mismo tiempo evita el

inconveniente de aquel durante el almacenamiento, con su tendencia a la absorcin del CO2

atmosfrico para dar el correspondiente carbonato de plomo.

Se prepara finamente molido y con frecuencia se le aade alrededor de 5% de humedad o 0,5% de

aceites para prevenir la formacin de polvo.

Durante el calentamiento inicia la descomposicin entorno a los 538C liberando oxgeno, y

finalmente funde a 830C.

2.5

Oxido de cinc.

El xido de cinc es un producto qumico elaborado a partir del sulfuro de cinc natural denominado

blenda (ZnS). Esta se encuentra en yacimientos asociada a otros sulfuros metlicos entre los que

destacan los de: Pb, Fe, Cu y Cd.

El mineral sufre un proceso de separacin-concentracin por medios fsicos (trituracin y flotado),

hasta obtener tres productos mayoritarios: el concentrado de CuS, el concentrado de PbS y el

concentrado de ZnS. El material que se desecha es rico en pirita.

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

13

I.E.S. El Camins Castell

Miguel Cantavella Escrig

El concentrado de ZnS es sometido a un proceso de tostacin, a 1000C, del cual se obtiene: a)

SO2 que se emplear para la fabricacin de cido sulfrico, y b) cenizas de ZnO con impurezas de

los xidos de Pb, Fe, Cu y Cd principalmente.

Estas cenizas de ZnO, denominadas calcine, se pueden emplear para: a) la obtencin directa de

ZnO de mayor pureza por el mtodo americano, o b) para la obtencin de Zn metlico tras un

proceso de purificacin qumica y electroltica.

En general, podemos encontrar dos lneas de producto de ZnO en el mercado:

a) Obtenido directamente a partir de las cenizas de la tostacin, por reduccin-oxidacin

(mtodo americano, figura 2).

b) Obtenido indirectamente a partir de cinc metlico por destilacin-oxidacin (mtodo

francs, figura 3).

Existen algunas variantes en cada uno de estos dos mtodos, fundamentalmente en cuanto a la

materia prima utilizada (granalla de cinc, lingotes de cinc, hidrxido de cinc, depsitos de cubas

electrolticas de galvanizacin, residuos de hornos de colado, etc.), que dan origen a diferentes

calidades comerciales. No obstante, en general, con el mtodo americano se obtiene un producto

con mayor contenido en impurezas que con el mtodo francs (ver Tabla XI).

CO2 / CO

Calcine de

ZnO

Zn + CO 2 + CO

1000C

Carbn

Sistema de

combustin

Escoria de Zn

ZnO

Aire

Figura 2. Esquema de produccin del xido de cinc por el mtodo americano o directo.

Cd

Zn

Zn metal

Zn/Pb

Sistema de

combustin

T = 960C

ZnO

T = 960C

Aire

Pb

Figura 3. Produccin de xido de cinc por el mtodo francs o indirecto.

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

14

I.E.S. El Camins Castell

Miguel Cantavella Escrig

Hoy da el xido de cinc es producido el 80-90% por el mtodo indirecto y el 10-20% por el

mtodo directo.

Una pequea parte de la produccin (1-2%) se lleva acabo por un tercer mtodo, va hmeda, en el

cual se parte del sulfato o cloruro de cinc para precipitar el carbonato bsico, que tras un lavado y

filtrado, es calcinado para obtener un xido de muy alta superficie especfica.

Tabla XI. Clasificacin de los diferentes grados de xido de cinc [19]

A

Mtodo Indirecto

Mtodo Indirecto Mtodo Directo

D

Va hmeda

ZnO (mnimo)

99.5

99.0

98.5

93

Pb (mximo)

Cd (mximo)

0.004

0001

0.25

0.05

0.25

0.03

0.001

0.001

0.0005

0.0005

0.02

0.003

0.001

0.1

0.005

0.005

0.65

0.001

0.001

1

0.3

0.01

3- 8

0.3

0.1

3 - 10

0.3

0.3

1- 5

4

0.2

25 (mnimo)

Cu (mximo)

Mn (mximo)

Sales solubles (mx.)

Prdidas por Calcinacin (mx)

Acidez, como H2 SO4

Superficie especfica (m2 /g)

En Europa es frecuente la clasificacin mediante sellos de color. En general los sellos blanco y

plata se corresponden con el grado A de la Tabla XI, mientras que los sellos rosa o rojo

corresponden al grado B.

El uso principal del xido de cinc es la industria del caucho (50%) seguida de la industria

farmacutica y la del vidrio y cermica. La industria espaola se abastece de la produccin

nacional y de importaciones de Francia y China principalmente.

2.6

Silicato de circonio

Los yacimientos naturales se encuentran en depsitos de arenas de playa o fluviales junto a la

slice y otros minerales pesados, principalmente ilmenita (FeTiO 3 ) y rutilo (TiO 2 ), y en menor

medida casiterita (SnO 2 ) y magnetita (Fe3 O4 ). En su disposicin tpica, estos depsitos presentan

dos capas arenosas:

-

la superior es de carcter mayoritariamente silceo,

la basal es rica en los minerales pesados (hasta 70%).

El mineral se somete a un proceso de concentracin de los minerales pesados (hasta 80-90%) por

va hmeda, mediante seleccin de tamaos y diferencias de densidad. La separacin de los

distintos minerales pesados, presentes en este concentrado pesado, se lleva a cabo mediante

campos magnticos de baja y media intensidad, y campos electrostticos:

-

< 1000 Gauss separacin de la magnetita

10.000-15.000 Gauss separacin de la ilmenita.

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

15

I.E.S. El Camins Castell

Miguel Cantavella Escrig

La separacin del rutilo y el circn se puede realizar mediante sistemas de flotacin. Asociado al

circonio y de difcil separacin se presenta el hafnio en cantidades que van entre el 0,2 y 1,5%,

impureza sta que no tiene transcendencia en su uso en la cermica tradicional.

Finalmente, la arena de silicato de circonio obtenida es sometida a procesos de molienda en

molinos de bolas tanto por va seca como por va hmeda. La molienda del producto ms fino se

lleva a cabo por medio de molinos vibratorios de microesferas, con el producto previamente

molturado con molinos de bolas va hmeda.

Los principales productores son: Australia, Sudfrica, USA, Rusia, Brasil, China, e India,

encontrndose el control de las reservas bastante concentrado en pocas compaas. En cambio, la

ltima etapa de molienda est ampliamente dispersada en pequeas empresas.

La calidad de los diferentes productos comerciales depende fundamentalmente de las

explotaciones mineras y las etapas de purificacin posteriores a que se ve sometido el mineral. La

Tabla XII muestra las calidades de los distintos productos de acuerdo con su procedencia. Los

parme tros de calidad fundamentales son el contenido en ZrO 2 , TiO 2 y Fe2 O3 . As, de forma

general se puede hablar de tres calidades (Tabla XIII): el producto original de la costa este de

Australia con inmejorable calidad, fue el que dio origen a la denominacin premium grade; la

calidad intermediate es el resultado de la purificacin del material standard.

Tabla XII. Anlisis qumico de los silicatos de circonio de los principales productores mundiales [45].

COMPAA

PAIS

RGC

Australia

RBM

DuPont

CRL

RZM

Sudfrica

EE.UU.

Australia

Australia

CALIDAD

ZrO2

TiO2

Fe2 O3

Al2 O3

SiO2

Eneabba

66.5

0.12

0.08

0.35

32.5

Capel

65.5

0.25

0.20

1.10

32.9

Prime

65.0

0.15

0.10

n.d.

n.d.

Standard

65.0

0.30

0.25

n.d.

n.d.

Ceramic

66.7

0.13

0.03

n.d.

n.d.

Standard

65.9

0.25

0.04

n.d.

n.d.

Premium

66.3

0.12

0.052

0.29

33.0

Standard

66.1

0.24

0.15

n.d.

32.7

Premium

66.2

0.13

0.03

0.20

33.2

Tabla XIII. Clasificacin habitual de las calidades de silicato de circonio.

ZrO2 + HfO 2

TiO 2

Fe2 O3

Premium

66.0

0.10

0.05

Intermediate

65.5

0.13

0.10

Standard

65.0

0.25

0.12

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

16

I.E.S. El Camins Castell

Miguel Cantavella Escrig

Arena

Harina

Micronizado

Figura 4. Granulometras de tres silicatos de circonio comerciales: arena, harina y micronizado [45].

En cuanto a sus caractersticas granulomtricas existe mayor variabilidad de acuerdo con el mayor

nmero de empresas que se dedican a la molienda del producto original. En conjunto, pueden

clasificarse en tres grupos granulomtricos (figura 4):

- La arena, con tamaos de grano tpicos del yacimiento de procedencia, entre 50 y 200 m.

- La harina, con tamaos predominantes entre 10 y 100 m.

- El micronizado, con tamaos predominantes < 10 m.

Para la produccin de fritas se viene utilizando de forma mayoritaria la calidad intermedia o

estndar en acabado harina, debido a que: el propio proceso tiene cierta tolerancia a los elementos

contaminantes [45]; presenta un tamao suficientemente fino para alcanzar la disolucin completa

en la masa fundida durante el fritado; y presenta menor propensin al apelmazamiento y formacin

de aglomerados de difcil fusin.

2.7

Carbonato de Bario

La fuente principal del carbonato de bario que se utiliza en la industria de vidrio y cermica es el

mineral barita (BaSO4 ). La barita se reduce con carbn para obtener el sulfuro de bario (BaS) que

es soluble en agua. A partir de disoluciones del sulfuro se obtiene el carbonato por dos vas

diferentes: a) mediante CO2 o, b) con sosa solvay, obtenindose en ambos casos un producto cuya

pureza supera normalmente el 99% :

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

17

I.E.S. El Camins Castell

Miguel Cantavella Escrig

BaSO4 + 2C BaS + 2CO2

a)

BaS + CO2 + H2 O BaCO3 + H2 S

b)

BaS + Na2 CO3 BaCO3 + Na2 S

El primero de los mtodos permite obtener un producto con menores contenidos de lcalis como

impurezas.

Tambin se puede obtener BaCO3 de menor riqueza a partir del mineral natural witherita (BaCO3 ),

que se encuentra en cantidades comerciales solamente en China. El producto as obtenido tiene la

ventaja de mostrar muy bajo contenido en sulfuros y otras impurezas, pero presenta, sin embargo,

el inconveniente de un mayor precio que hace desestimar su utilizacin en la mayora de las

aplicaciones de fritas y esmaltes. La produccin en Europa de BaCO3 ha perdido peso a nivel

mundial por las fuertes presiones medioambientales, debido a la elevada toxicidad del bario. El

mayor consumo de carbonato de bario se destina a la elaboracin de tubos de vidrio para

televisin.

Comercialmente se encuentra disponible en diversas granulometras, desde el micronizado de

pocas micras hasta granulado grueso. El granulado permite una mejor manipulacin y mezcla en

las instalaciones automticas habituales de las fbricas de fritas. Es prcticamente insoluble en

agua (0,02 g/l). Su temperatura de fusin es de 1360C pero, durante la fusin inicia su reaccin

con la slice a temperaturas del orden de los 700C. Su descomposicin comienza a 900C pero

puede prolongarse hasta los 1450C.

En las fusiones con elevados contenidos en bario se produce un acusado deterioro de los materiales

refractarios del horno.

El nitrato de bario, Ba (NO3 )2 , es otro compuesto sinttico de bario ocasionalmente empleado en

la elaboracin de fritas pero, su uso est ms relacionado como sustituto de los nitratos alcalinos

ya que posee una temperatura de descomposicin y fusin (592C) mayor a la de aquellos. Dada su

ligera solubilidad, lo cual acrecienta su toxicidad, hay que extremar las precauciones durante su

manipulacin.

Tabla XIV. Caractersticas de un carbonato de bario comercial [51]

CARBONATO DE BARIO GRANULADO

BaCO3

SO4

Fe

> 99,3 %

< 0,20 %

< 0,004 %

> de 850 m ............ 1 % mx.

> de 75 m .............. 75% mn.

2.8

Carbonato de estroncio

Se trata de un producto qumico obtenido a partir del sulfato de estroncio natural. Las nicas

especies minerales que se encuentran en la naturaleza con una riqueza suficiente para representar

una fuente de estroncio son: la celestina o celestita (sulfato de estroncio), y la estroncianita

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

18

I.E.S. El Camins Castell

Miguel Cantavella Escrig

(carbonato de estroncio). En la actualidad, slo se encue ntra en explotacin un yacimiento de

estroncianita en China. La celestina se encuentra en depsitos sedimentarios acompaada de

sulfatos de calcio y bario, de los cuales se realiza una primera separacin por medios mecnicos

en la propia explotacin. El concentrado as obtenido (>90% de SrSO4 ) se lleva a plantas de

transformacin donde se elabora mayoritariamente el carbonato de estroncio sinttico, que es el

producto preferido por la industria para su consumo.

El consumo principal de estroncio se lleva a cabo en la elaboracin de tubos de vidrio para

televisores a color, seguido de la fabricacin de imanes cermicos de ferritas.

La fabricacin de carbonato de estroncio a partir de los concentrados de celestina se lleva a cabo

por dos vas diferentes:

a) Mediante reaccin directa con carbonato sdico (soda ash) en una corriente de vapor durante

periodos de 1-3 horas. El carbonato de estroncio originado se somete a lavado con agua para

disolver el sulfato sdico producido. El producto obtenido tiene una riqueza superior a 97%

(grado tcnico) en carbonato de estroncio.

b) Mediante calcinacin a 1.100C con carbn (black ash) que transforma el sulfato de

estroncio insoluble en sulfuro de estroncio el cual, es fcilmente disuelto con agua para ser

filtrado y formar el carbonato insoluble mediante una corriente de CO2 o mediante reaccin

con carbonato sdico en el medio acuoso. El carbonato de estroncio as obtenido, una vez

filtrado y secado, tiene una riqueza superior al 98% (grado qumico). Este es el mtodo

preferido hoy da.

Espaa es el segundo productor mundial de celestina por detrs de Mjico, pero ha estado

importando todo el carbonato de estroncio que consuma hasta el ao 2000, en el que entr en

funcionamiento una planta de transformacin en Cartagena.

El carbonato de estroncio por s solo se descompone sin fundir a 1340C, pero puede iniciarse ya a

800C.

Tabla XV Composicin qumica de un carbonato de estroncio comercial [51]

CARBONATO DE ESTRONCIO

2.9

SrCO3

BaCO3

97.85 %

1.25%

Densidad aparente

0.49 kg/l

Nitrato clcico

Para la introduccin del CaO en las composiciones de las fritas se viene utilizando

mayoritariamente los carbonatos (calcita y dolomita), y los boratos clcicos (colemanita). Estas

materias primas ya han sido tratadas en otros apartados de esta misma unidad y la anterior.

Nos ocupamos ahora del nitrato de calcio, Ca (NO3 )2 nH2 O, producto de sntesis que se puede

utilizar como fuente de calcio al tiempo que confiere a la mezcla de materias primas un elevado

poder oxidante semejante al desarrollado por los nitratos alcalinos [55]. Se trata de un producto

con un contenido en agua de cristalizacin importante, muy soluble en agua, de elevada

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

19

I.E.S. El Camins Castell

Miguel Cantavella Escrig

higroscopicidad, que se dispone como granulado de tamao comprendido entre 2 y 4 mm. Durante

el calentamiento, se deshidrata entre 100 y 200C, y a 535C inicia su fusin y descomposicin.

Tabla XVI. Composicin qumica de un nitrato de calcio comercial [55]

NITRATO DE CALCIO TECNICO

Ca (NO3 )2

NH4 NO3

Cl, PO4 , Fe e insolubles

77.12 %

6.29 %

0.30 %

Agua de cristalizacin

16.29 %

2.10 Materias primas de Fsforo

El fosfato clcico, Ca3 (PO4 )2 , es el principal compuesto de fsforo utilizado en la industria de

vidrio y cermica. En la naturaleza constituye el mineral apatito pero puede presentar contenidos

en hierro excesivos para su uso en vidriados. Tambin se obtiene, con un contenido en hierro

mucho menor, por calcinacin de huesos de animales a 1000C. Sin embargo, este producto suele

presentar cierta cantidad de CaO que incrementa el contenido en calcio al tiempo que deber ser

tenido en cuenta para su uso en suspensin acuosa por formacin de Ca(OH)2 .

Es insoluble en agua fra (0,23 g/l), pero descompone en agua caliente. Su temperatura de fusin es

de 1670C. Se viene utilizando en pequeas cantidades como promotor de la cristalizacin y para

la formacin de vidrios opal. Tambin se ha venido usando tradicionalmente para la opacificacin

de esmaltes de porcelana a temperaturas superiores a 1250C.

El fosfato monoamnico (NH3 H2 PO4 ) y el fosfato monosdico (NaH2 PO4 ) son productos qumicos

de elevada pureza, alternativos al uso del fosfato clcico.

2.11 Materias primas de Flor

El flor se da en la naturaleza mayoritariamente en forma de fluoruros, destacando el espato de

flor (CaF2 ) y la criolita (Na3 AlF 6 ).

El espato de flor, o fluorita, es la principal fuente natural del flor, el cual encuentra su

aplicacin en la industria qumica, la siderrgica, la metalrgica y la de esmaltes. Las calidades

comerciales se clasifican en dos grupos:

-

la calidad cida, con un contenido de CaF2 entorno al 97 %

la calidad siderrgica, entorno al 78 % de CaF2 .

Espaa es el principal productor de la Unin Europea, teniendo la prctica totalidad de sus

explotaciones en Asturias.

La fluorita es la materia prima de flor ms utilizada en la fabricacin de fritas, en las que se

introduce en pequeas adiciones para reducir su viscosidad. Adiciones superiores al 4% en flor

pueden inducir opacidad. Es insoluble en agua (0,016 g/l) y su temperatura de fusin es de 1340C.

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

20

I.E.S. El Camins Castell

Miguel Cantavella Escrig

La criolita puede ser de origen natural o sinttico. El mineral natural es sometido a un proceso de

purificacin por flotacin y separacin magntica, antes de ser finamente molido. Su solubilidad

en agua es de 0,4 g/l, y posee una temperatura de fusin de 950C.

Cantidades excesivas de flor ocasionan la produccin de burbujas en el seno de la masa vtrea,

con los inconvenientes que ello puede originar para la transparencia y acabado superficial del

vidriado.

Tabla XVII. Caractersticas de productos comerciales de flor [33][51]

ESPATO DE FLUOR

>97 %

< 1,2 %

CaF2

SiO2

CRIOLITA MOLIDA

Na 3 AlF6 + NaF + AlF3

96-98 %

Flor (F)

52,5-54-5 %

BaSO4

Azufre (S)

< 0,5 %

< 0,03 %

Sodio (Na)

Aluminio (Al)

31,5-33 %

12-14 %

Densidad aparente

>1,3 Kg/l

Densidad aparente

0,5-1,0 kg/l

Granulometra

+ 147 m........<14%

Granulometra

99% < 63 m

- 74 m .......... 55-90%

El flor est considerado como un material txico sujeto a estrictas medidas de control

medioambiental.

2.12 Otras materias primas

En la Tabla XVIII se citan el resto de materias primas habituales en la fabricacin de fritas y que

no sern tratadas con mayor extensin en este captulo. En general, se trata de materiales que

tambin pueden ser utilizados en adicin al molino, por no presentar problemas de solubilidad y,

que ya han sido tratados o lo sern en prximos captulos.

Tabla XVIII. Otras materias primas habituales en la formulacin de fritas.

MATERIA PRIMA

COMPOSICIN

Cuarzo

SiO2

Caoln

Al2 O3 2SiO2 2H2 O

Feldespatos alcalinos

M 2 OAl2 O3 6SiO2

Carbonato clcico

Dolomita

Wollastonita

CaOCO2

MgOCaO(CO2 )2

CaOSiO2

Almina calcinada

Al2 O3

Almina hidratada

Al2 O3 3H2 O

Talco

Anatasa

Desarrollo de Composiciones 2007-08

3MgO4SiO2 H2 O

TiO2

Composiciones de Fritas Cermicas

21

I.E.S. El Camins Castell

Miguel Cantavella Escrig

3 INFLUENCIA DE LAS MATERIAS PRIMAS EN LAS PROPIEDADES

DE LAS FRITAS

Nos referiremos aqu a las propiedades que desarrollan las fritas durante su empleo en la obtencin

de recubrimientos vidriados. Podemos distinguir dos grupos de propiedades: por una parte,

aquellas que repercutan en las caractersticas del vidriado obtenido en el producto final, y por otra,

las propiedades desarrolladas a lo largo del proceso de fabricacin de dicho producto vidriado.

Entre las primeras:

-

Opacidad

Brillo

Dureza

Resistencia al ataque qumico

Indice de refraccin

Elasticidad

En el segundo grupo:

-

Solubilidad

Fundencia: temperatura de sellado y rango de maduracin.

Viscosidad

Tensin superficial

Sinterizacin-densificacin

Acoplamiento dilatomtrico esmalte-soporte.

Para la estimacin de la influencia de las materias primas en estas propiedades de la frita, puede

hacerse uso de los modelos existentes para los vidrios homogneos atendiendo a la naturaleza y

proporciones de los xidos que los constituyen. Sin embargo, los vidriados presentan mayor

diversidad que los vidrios y, en muchas ocasiones, la coccin del esmalte provocar en algunas

fritas desvitrificaciones y separaciones de fases lquidas que modificarn las propiedades de la

mezcla vitrocristalina resultante, ya sea por una accin de tipo mecnico o por el cambio de

composicin experimentado por la fase vtrea derivada.

Por otro lado, debe tenerse en cuenta que las condiciones de obtencin de las fritas, sobretodo en

los hornos de bacino de uso mayoritario hoy en da, pueden hacer que:

-

El producto obtenido diste significativamente del equivalente vidrio homogneo,

presentando materiales no disueltos en su totalidad en la masa vtrea, como el cuarzo o el

silicato de circonio entre otros.

Durante la fusin se produzcan prdidas de masa de algunos xidos, ya sea por su

volatilidad en las condiciones de operacin, o por arrastre de partculas slidas por los

gases desprendidos.

Debido a ello, un tratamiento riguroso llevara a relacionar directamente las propiedades de la frita

con la naturaleza y caractersticas fsicas de las materias primas empleadas, su proporcin y las

condiciones de operacin de todo el proceso de fritado y coccin.

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

22

I.E.S. El Camins Castell

Miguel Cantavella Escrig

No obstante, hecha esta consideracin, y dado que el proceso de fritado trata de acercarse al estado

de homogeneidad de la frita tanto como sea posible, resulta adecuado utilizar los modelos

desarrollados para los vidrios homogneos, con objeto de relacionar las propiedades de la frita con

la proporcin de xidos aportados por las materias primas, independientemente de cul sea la

materia prima utilizada.

Un estado ptimo del proceso de diseo de una frita sera aquel en el que, el valor de cada una de

las propiedades deseadas (A, B, C, ...) pudieran estimarse mediante sendas ecuaciones

matemticas, en funcin de las proporciones de los xidos constituyentes. As, en el caso ms

simple de tratarse de ecuaciones lineales, tendramos:

A = a0 + ai xi

= a0 + a1 x1 + a2 x2 + K + an xn

B = b0 + bi xi

= b0 + b1 x1 + b2 x2 + K + bn xn

C = c0 + ci xi

= c0 + c1 x1 + c2 x2 + K + cn xn

M

donde A, B, C, ... seran los valores de las diferentes propiedades deseadas; x1 , x2 , ..., xn las

proporciones de cada uno de los n xidos constituyentes; a0 , b0 , c0 , ... trminos independientes de

las ecuaciones; y los coeficientes a1 , a2 , ..., an , b1 , b2 , ..., bn , ..., representaran las aportaciones

especficas de cada componente a las respectivas propiedades.

En un estado como el descrito podra determinarse un conjunto de valores x1 , x2 , ..., xn , es decir la

composicin de la frita con n xidos componentes, que satisficiera un conjunto dado de valores de

n-1 propiedades.

Conviene resaltar que el nmero de componentes (xidos) ha de ser mayor que el nmero de

propiedades que se desea satisfacer.

Existen en la bibliografa numerosos trabajos encaminados a determinar relaciones como las

descritas para las composiciones de vidrios. Entre los de mayor xito, por su aceptacin, cabe citar

los trabajos de Appen (1949, 1954, 1956 y 1961) para el peso especfico, el ndice de refraccin,

la expansin trmica, el mdulo de Young y la tensin superficial; los trabajos de Bremond (1950)

y de Lakatos et al. (1976) para la viscosidad en fundido; el trabajo de Russ (1928) para la

conductividad trmica; y otros.

Sin embargo, la utilizacin de estas ecuaciones viene condicionada por los mrgenes de

aplicabilidad de las mismas que suele ser restringido, ya que perdern validez cuando los cambios

de composicin provoquen modificaciones estructurales en el vidrio, o den interacciones entre sus

componentes. Tal es el caso del cambio de comportamiento del boro segn su concentracin

(anomala del boro), o la interaccin entre los xidos alcalinos (efecto del lcali mixto).

Debido a ello, estas funciones tendrn que utilizarse como orientativas, a modo de aproximacin

inicial en el proceso de diseo de la frita, y debern complementarse con las determinaciones

experimentales hasta alcanzar la composicin idnea.

A continuacin nos referiremos al papel estructural que desempean los diferentes tipos de xidos

y, seguidamente, estudiaremos la influencia que muestra cada uno de ellos sobre las caractersticas

de la frita.

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

23

I.E.S. El Camins Castell

Miguel Cantavella Escrig

Tabla XIX. Correlacin de Bremond para la viscosidad en fundido de los esmaltes cermicos [57]

Oxido

introducido

Intervalo de

aplicabilidad

Al2 O3

B2 O3

Variacin de la temperatura para mantener constante el valor de la

viscosidad cuando se sustituye el 1% de SiO2 por el xido correspondiente

Para log = 3

Para log = 4

<10%

10,5

<5%

5-10%

-12

-11,5

-13

-12

10-15%

<3%

-10

-23

-10

-15

3-5%

5-8%

8-12%

-21

-18

-15

-14

-12

-10

MgO

0-5%

-6

-3,5

BaO

<5%

5-10%

10-15%

-11,5

-10

-9

-9,5

-8

-6,5

ZnO

<5%

-10

-7

PbO

<15%

>15%

-11

-11,5

-9

-9,5

Alcali

13-17%

-14

-11

MnO

0-5%

-11,8

-6,5

Fe2 O3

<5%

-9

-7

CaO

Tabla XX. Correlacin de Lakatos para el calculo de la ecuacin VFT de la viscosidad de los vidrios fundidos en

funcin de su composicin [20]

ai

Log = -A + B/(T-To).

Al2 O3

(en dPa.s, si T en C)

bi

ti

-0,87

1521

B2 O3

-4,65

-15511

1203

(B2 O3 )2

16,27

40999

-2765

CaO

0,64

-6063

771

A = 1,713 + aic i

MgO

5,89

5621

-212

B = 6237,01 + bic i

BaO

0,26

-2103

109

T0 = 149,4 + tic i

ZnO

1,60

-376

96

PbO

-0,50

-2544

82

Na 2 O

-1,62

-6601

50

K2 O

Li2 O

0,66

-3,18

-541

-11518

-236

-1329

ci = peso de RmOn / peso de SiO2

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

140

24

I.E.S. El Camins Castell

3.1

Miguel Cantavella Escrig

FUNCIN ESTRUCTURAL DE LOS XIDOS COMPONENTES

3.1.1 Slice

La slice es el principal xido formador de estructura vtrea de los utilizados en la fabricacin de

fritas. Generalmente su proporcin representa entre un 40-60 % en peso de la frita. La slice forma

vidrios mediante la combinacin tridimensional, ms o menos desordenada, de sus unidades

tetradricas unidas por sus cuatro vrtices (nunca por sus aristas o caras). A la extensin continua

y a la propagacin tridimensional de sus unidades tetradricas, unidas entre s por sus cuatro

vrtices, debe el vidrio de slice sus buenas caractersticas mecnicas, su bajo coeficiente de

expansin trmica y su elevada resistencia qumica. Debido a estas cualidades, entre otras, seran

los vidriados de slice pura los ms deseables para muchas aplicaciones. La principal limitacin

prctica que presentan es su elevado punto de fusin y su gran viscosidad, por lo que requeriran

temperaturas de fusin hoy por hoy inalcanzables en las condiciones habituales de fabricacin de

las fritas y de los productos vidriados.

De lo dicho se desprende que un incremento de la proporcin de SiO 2 en la composicin dar lugar

a fritas con mayor temperatura de maduracin y viscosidad en fundido. De igual modo, los

vidriados resultantes presentarn mayor resistencia mecnica y qumica, as como una menor

expansin trmica.

3.1.2 xidos R 2O

La introduccin de xidos alcalinos en los vidrios de slice provoca roturas parciales de la red que

debilitan su cohesin, disminuyen su estabilidad y en consecuencia disminuyen su temperatura de

reblandecimiento. El oxgeno aportado por estos xidos representa un exceso sobre el que forma la

red vtrea. Debido a ello, por cada molcula de xido alcalino se destruye un oxgeno puente y se

crean dos oxgenos no-puente, formndose de este modo una discontinuidad en la estructura

reticular.

Si-O-Si + R2 O Si-O-R+ + R+O--Si

Figura 5. Representacin esquemtica de la inclusin del xido de sodio en la

estructura de un vidrio de slice [66][32].

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

25

I.E.S. El Camins Castell

Miguel Cantavella Escrig

La carga negativa de cada oxgeno no-puente se neutraliza con la positiva del catin alcalino. Por

su parte el catin alcalino tender a rodearse con tantos tomos de oxgeno vecinos como

determinen sus exigencias de coordinacin. As, el litio presenta un ndice de coordinacin 4, el

sodio 6 y el potasio 8 [62].

Cuanto mayor sea la proporcin de xido alcalino incorporado, mayor ser el nmero de puntos de

rotura y ms se debilitar la red. Ello se manifiesta en una disminucin de la temperatura de

reblandecimiento, en un debilitamiento de la rigidez mecnica, en un aumento del coeficiente de

dilatacin trmica, en un empeoramiento de la resistencia al choque trmico y en un mayor riesgo

de desvitrificacin. De acuerdo con esto, un vidrio de slice puede incorporar cantidades crecientes

de xidos alcalinos hasta una determinada proporcin para la cual la cohesin reticular resulte tan

pequea que se produzca la desvitrificacin. Sobre el papel, esta proporcin mxima, en moles, de

xido alcalino que puede mantener la estructura vtrea es R2 O / SiO 2 = 1.

3.1.3 xidos RO

La adicin de xidos alcalinotrreos y, en general, de cationes divalentes tambin origina roturas

en la red, pero el deterioro reticular resulta en parte compensado porque, gracias a su doble carga

positiva, tales cationes pueden actuar como iones puente entre dos oxgenos.

Figura 6. Representacin esquemtica de la

inclusin del xido de calcio en la

estructura de un vidrio de slice [66]

En este caso la fuerza del enlace Ca-O es mayor que la correspondiente a Na-O.

Tal como ocurra en la serie de los cationes alcalinos, se presentan diferentes fuerzas de enlace a

medida que vara el tamao de los diferentes cationes alcalinotrreos. Destaca entre ellos el

comportamiento del magnesio el cual, debido a su pequeo tamao (0.078 nm) puede presentar

bajo ciertas circunstancias un ndice de coordinacin 4. De este modo, su comportamiento como

formador de red mediante grupos tetradricos [MgO 4 ], es posible cuando existen suficientes

cationes alcalinos como para obtener la valencia compensatoria necesaria. Debido a ello, el

comportamiento del Mg como formador de red slo ser posible cuando la razn R+ : Mg2+ sea

grande. Cuando esta relacin sea menor a 1,33, el magnesio adicional se comportar como un

modificador con ndice de coordinacin 6 [62]. En el caso del berilio con un tamao todava ms

pequeo que el magnesio, su comportamiento como formador de vidrio es ms acusado,

habindose obtenido vidrios basados en este elemento.

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

26

I.E.S. El Camins Castell

Miguel Cantavella Escrig

Un comportamiento similar al descrito para el magnesio es el que presenta el cinc, el cual, con un

tamao de 0,083 nm, adoptar un papel de formador o modificador en funcin de cul sea la

composicin del vidrio [62].

En el caso del plomo, se ha postulado la presencia de Pb+4 a muy altas concentraciones y, con ello

un ndice de coordinacin 4, comportndose como formador de red, mientras que a bajas

concentraciones predominara el Pb2+ y se comportara como un modificador con ndice de

coordinacin 8 [32].

Figura 7. Representacin esquemtica de la

introduccin del xido de plomo en

la estructura vtrea [66].

3.1.4 xidos R 2O3

El ion Al3+ puede adoptar, de acuerdo con su radio inico 0,057 nm, un ndice de coordinacin 4

6 dependiendo del estado de enlace de los iones O2- presentes en el vidrio. Cuando es

introducido en un vidrio con presencia de modificadores alcalinos (R2 O) tiene la posibilidad de

coordinarse tetradricamente con los iones oxgeno no-puente ms polarizables, actuando de este

modo como un xido formador en la red de tetraedros de slice. Dado que la valencia de ambos

iones, Al3+ y Si4+, no es la misma, debe existir una compensacin de este defecto de valencia por

parte de los cationes alcalinos que han provocado la presencia de los oxgenos no-puente. As,

cada catin aluminio mantiene un catin alcalino asociado, el cual deja de ocupar posiciones de

separacin de la red, al tiempo que desaparecen los oxgenos no-puente y se sutura el punto de

discontinuidad de la estructura vtrea, con el consiguiente fortalecimiento de la misma (figura 8).

Figura 8. Representacin esquemtica de la

incorporacin del xido de aluminio en la red

vtrea actuando en coordinacin tetradrica,

asociado a un catin alcalino [66].

Desarrollo de Composiciones 2007-08

Composiciones de Fritas Cermicas

27

I.E.S. El Camins Castell

Miguel Cantavella Escrig

Ahora bien, si la relacin R2 O:Al2 O3 es menor que la unidad, entonces no habr suficientes

cationes alcalinos para la compensacin de valencia necesaria para la coordinacin tetradrica, y el

exceso de cationes Al3+ presentes en el vidrio tomarn ndices de coordinacin 6, actuando en este

caso como modificadores e invirtindose la tendencia de fortalecimiento de la estructura vtrea.

El xido brico B2 O3 puro forma por s mismo vidrios muy resistentes a la desvitrificacin. En

estos vidrios el boro forma redes tridimensionales a base de unidades triangulares, siendo el ndice

de coordinacin del boro 3. Dado que el nmero de enlaces para esta red vtrea es menor que para

la correspondiente a la slice, presentar una menor fortaleza utilizndose para la elaboracin de

vidriados de baja temperatura de fusin.

Es conocido el hecho que una adicin de un xido alcalino a un vidrio de xido brico puro,

provoca la aparicin de unidades tetradricas de [BO 4 ] en nmero creciente a medida que se

incorporan ms cationes alcalinos al vidrio, hasta cantidades del orden del 30-40 % en moles de

R2 O en que se invierte la tendencia. Este doble cambio de ndice de coordinacin del boro,

[BO 3 ] [BO 4 ] [BO 3 ], se conoce como anomala del boro.

Cuando se incorpora xido de boro a un vidrio de slice con presencia de cationes alcalinos puede

asumirse, de modo anlogo a como ocurra con el Al2 O3 , que se formarn unidades tetradricas de

boro utilizando los oxgenos no-puente presentes en el vidrio, y asocindose a los cationes

alcalinos para compensar el defecto de valencia. Como consecuencia de ello, se habrn producido

puntos de sutura en la red tridimensional y con ello un fortalecimiento de la estructura. Si la

adicin de boro lleva a un valor de la relacin molar R2 O:B2 O3 <1 entonces, no habrn suficientes

cationes alcalinos para la compensacin de valencia necesaria y el exceso de boro actuar como

formador con ndice de coordinacin 3, provocando un debilitamiento de la estructura.

En el caso, habitual en las fritas cermicas, que se encuentren presentes al mismo tiempo el xido

de boro y el de aluminio, la coordinacin tetradrica, mediante la asociacin con los cationes

alcalinos presentes, toma preferencia en el aluminio frente a la del boro [62].

3.1.5 xidos RO2

El principal xido RO 2 utilizado en la fabricacin de fritas, adems de la slice, es el xido de

circonio ZrO 2 . Su funcin principal es la de favorecer la formacin de circn (ZrSiO 4 ) por

desvitrificacin durante la fase de coccin del vidriado. As, los vidriados opacos se obtienen

mayoritariamente a partir de fritas que contienen hasta un 15 % en peso de circn, porcentaje

mximo impuesto por la solubilidad de esta materia prima en la masa fundida de los hornos de