Recuperacion de Piezas 3

Diunggah oleh

Miguel Carlin JimenezHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Recuperacion de Piezas 3

Diunggah oleh

Miguel Carlin JimenezHak Cipta:

Format Tersedia

Tecnologa de Recuperacin de Piezas

RECUPERACIN DE PIEZAS POR METALIZACIN

La metalizacin o metalizado consiste en el calentamiento de un metal hasta el

punto de fusin o hasta la condicin de semi fundido, haciendo pasar este metal a

travs de una fuente de calor de alta temperatura y depositando tal material en

su forma particulada macroscpica mediante un proceso de ROCIADO sobre el

substrato de una pieza a ser recuperado.

Las partculas fundidas o semi fundidas en el impacto con el substrato se aplanan

y se adhieren en su superficie. Subsecuentemente las partculas depositadas y las

partculas posteriormente depositadas tambin son aplanadas y adheridas

molecularmente a aquellas inicialmente depositadas, cuya morfologa constituye

ser una estructura laminar o LAMELAR de los depsitos rociados, los mismos que

natural e inherentemente contienen micro porosidades internas y externamente.

(Estas microporosidades son propias por diseo de este proceso, y no constituyen

ser defectos, sin embargo la minimizacin en tamao y contenido porcentual de

estos microporos, constituyen ser defectos, sin embargo la minimizacin en tamao

y contenido porcentual de estos microporos, constituye ser una optimizacin y

mayor eficiencia del proceso tecnolgico utilizado. VER FIGURA PAGINA 6.)

Cuando un metal de aporte en forma de alambre o varilla llega a ser fundido y

luego rociado mediante el flujo de un gas (vehiculo de metalizacin) a elevada

velocidad sobre un substrato entonces ocurre una modificacin de sus propiedades,

de modo que es necesario determinar las propiedades mecnicas de la capa

metalizada.

Cuando es utilizado un metal de aporte en su estado pulverizado, es necesario un

gas vehculo para transportarla desde un depsito o tolva hasta la pistola de

metalizacin. (a travs de la fuente de calor a una velocidad que permita el

calentamiento del metal hasta el estado fundido o semifundido)

Industrialmente se utilizan diversas tecnologas de metalizacin para el roseado,

para el material de aporte que, inicialmente puede encontrarse en forma de

alambre y/o metal pulverizado, utilizando fuentes de calor de alta temperatura,

Carlin Jimenez Miguel Angel

-1-

Tecnologa de Recuperacin de Piezas

los cuales pueden ser conducidos mediante un gas vehculo que en muchos casos

puede encontrarse en un estado plasmtico.

Las fuentes de energa pueden ser: llama de gas, arco elctrico, explosin o

detonacin, arco elctrico con plasma, etc.

CARACTERISTICAS DEL MATERIAL DEPOSITADO.- Los depsitos de metal roseado,

qumicamente se asemejan al del alambre o al del metal pulverizado del cual

provienen, pero sus propiedades fsicas o mecnicas son muy diferentes. VER

PAGINA 3, TABLA 6.

La microestructura de la capa metalizada no es uniforme u homognea, de modo que

la cohesin entre las partculas es alcanzada mediante enlaces moleculares

metlicos debido a que existe soldadura entre tales partculas en el impacto con

el substrato.

Todo deposito roseado u obtenido por metalizacin contiene un porcentaje de

porosidades de la tecnologa de metalizacin.

El transporte de las partculas metlicas roseadas desde la pistola hasta el

sustrato se encuentran en contacto directo con el aire y el oxigeno, razn por la

cual en las tecnologas convencionales de metalizacin mediante de llama de gas y

arco elctrico, entonces la capa metalizada adems de las micro porosidades

contendrn inclusiones no metlicas (xidos), los cuales incrementan la

fragilidad de la capa metalizada. Por stas razones es conveniente que el gas

vehculo de las partculas roseadas sea a su vez sea un gas inerte (estado

molecular o estado plasmtico) a fin de contrarrestar el ataque corrosivo, esto

es mejorar la calidad de la capa metalizada.

En todos los casos, debido a que no existe difusin atmica del metal roseado en

el substrato, entonces posibles esfuerzos cortantes que se generen en la

interfase o intercara entre el substrato y la capa metalizada, harn posible el

desprendimiento de la capa metalizada, de modo que tal desprendimiento ser mas

probable cuanto mayor sea las porosidades y las inclusiones no metlicas

EL METALIZADO NO SE DEBE USAR SI LA PIEZA TRABAJA BAJO ESFUERZOS FLEXANTES

O TORSIONANTES, ya que el metalizado produce un esfuerzo cortante que en

suma a el trabajo podra lograr el desprendimiento de la capa.

Bajo este contexto esta tecnologa es aplicable slo a piezas con trabajo

esttico o con trabajo dinmico no flexante, no torsional, no fatigante, no de

impacto

Los metales roseados producen

sinterizados (PULVIMETALURGIA).

metales

estructuras

semejantes

los

metales

Las piezas que deben ser conformados por deformacin plstica, deben ser

realizadas previamente a la mentalizacin, esto es debido a que la capa de metal

roseado tiene baja deformabilidad plstica y cierta fragilidad el cual depende de

la tecnologa de la metalizacin.

FUNDAMENTOS DE LA METALIZACIN

Independientemente del proceso tecnolgico de metalizacin, las caractersticas

del material se aporte tiene la siguiente constitucin:

1) El caso ideal del metal de aporte es que sus partculas incidan sobre

el substrato en su fase liquida, sin embargo dependiendo de la zona de

mayor o menor temperatura, entonces el metal puede encontrarse en su pase

liquido, liquido-slido o slido.

Carlin Jimenez Miguel Angel

-2-

Tecnologa de Recuperacin de Piezas

2) En el caso que el metal de aporte se encuentre como Liquido-Slido

entonces debe tener la siguiente constitucin:

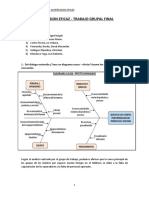

VER FIGURA, PAGINA 6

Entonces la parte slida de estas partculas inducen la formacin de

porosidades en la capa metalizada cuyo porcentaje es funcin del proceso

tecnolgico.

MECANISMOS DE ADHESIVIDAD

La adhesividad del material de aporte sobre el substrato metlico ocurre por los

siguientes mecanismos:

1) Adhesividad Mecanismo por Dispersin.- El metal de aporte debe ingresar

y sujetarse en las protuberancias superficiales de la pieza o recuperarse,

como razn por la cual es conveniente generar un cierto grado de rugosidad

superficial en la etapa de reparacin de superficie.

2) Adhesividad Mecanismo por Micropenetracin.- El metal de aporte debe

tener la capacidad de penetrar en microporos y microfisuras superficiales.

3) Adhesividad Mecanismo por Impacto.La

partculas del metal de aporte, debe tener la

partculas de producto de corrosin por ejemplo

molecular total entre el metal de aporte y

microsoldadura.

energa cintica

de las

capacidad de desplazar las

haciendo posible la unin

metal base y obtener, a

4) Adhesividad Vanderswalls.Si no existe remocin de partculas

extraas tales como los productos de corrosin debido a la baja energa

cintica de las partculas incidentes, entonces debe ocurrir una unin

molecular entre el metal de aporte, metal base y el productos de corrosin

a niveles de distancias inter-atmicas. Sin embargo la presencia de xidos

en la capa metalizada por ejemplo, resta la calidad de la misma.

Carlin Jimenez Miguel Angel

-3-

Tecnologa de Recuperacin de Piezas

5) Adhesividad por Enlaces Metlicos.- El material de aporte y material

base en la interfase de las mismas debe establecerse una nueva aleacin que

sea por formacin de soluciones slidas o compuestos nter metlicos dentro

de una matriz solucin slida.

PARAMETROS

QUE

INFLUYEN

EN

LA

ADHESIVIDAD

1) Distancia entre la tobera de la pistola de metalizacin y el

substrato de la pieza a recuperar debe ser del sgte modo (H):

2) El Espesor medio de la Capa Metalizada debe ser:

CORRECCION:

e: 0.2-0.4mm

El espesor mnimo de la

capa metalizada tal

como fue metalizada

para

diferentes

dimetros de ejes de

acero, se indica en la

Tabla 3 Pgina 3.

3) El Dimetro de las partculas del material Roseado: Cuanto menor sea,

el dimetro de las partculas roseadas mas optimas ser la adherencia y

mayor la resistencia a la fragilidad.

Carlin Jimenez Miguel Angel

-4-

Tecnologa de Recuperacin de Piezas

4) Las cavidades de las protuberancias y/o rugosidades Superficiales deben

ser de la misma magnitud o tamao o dimetro de las partculas roceadas

para obtener mayor superficie de contacto entre el material de aporte y el

metal base:

Los mtodos tecnolgicos para obtener una ptima rugosidad del substrato a ser metalizado se

indica en la pgina 2 tabla 1.

Los mtodos para la preparacin de superficies previos a la metalizacin se indican en la

tabla 2 pgina 2.

La contraccin del metal depositado post-metalizacin se indica en la tabla 4 pgina 3.

Las propiedades mecnicas del material de aporte depositado en trminos de dureza y

resistencia a la tensin y elongacin se indica en la tabla 5 pgina 3.

PROCESOS

TECNOLOGICOS

DE

METALIZACIN

1) Metalizacin por Llama de gas.El equipamiento requerido para esta tecnologa de metalizacin se indica en la

figura 2 pgina 4.

El proceso de roceado del metal fundido, utilizando pistolas de metalizacin el

cual se abastece material de aporte en forma de alambre y en forma de material

pulverizado se indican en la figura 3 pgina 4.

En sta tecnologa de metalizacin las partculas del metal roceado se encuentran

en contacto directo con el aire y el oxgeno, esto es, estn desprotegidos contra

la corrosin, de modo que la capa metalizada contendr xidos, esto es,

inclusiones no metlicas natural e inherentemente a esta tecnologa de

metalizacin. Razones por las cuales sta tecnologa es usada slo para

redimensionar o recuperar piezas SLO CON TRABAJO ESTTICO.

Carlin Jimenez Miguel Angel

-5-

Tecnologa de Recuperacin de Piezas

Tecnologa metalizacin en el cual el vehiculo de conduccin de las partculas

roseadas es bsicamente el aire, de modo que la probabilidad de tener o darse la

corrosin a altas temperaturas (oxidacin) de estas partculas es mucho mayor

respecto de los otros procesos tecnolgicos de metalizacin.

M O2 MO

2

OXIDO

La energa requerida para la mentalizacin, esto es para fundir al material de

aporte es producto de la combustin de acetileno como gas combustible y el

oxigeno, alcanzando temperaturas en el orden de los 3000C.

Bajo este contexto toda capa metalizada por este proceso tecnolgico poseer

inclusiones no metlicas (xidos) adems de las porosidades (microporosidades)

natural e inherentemente.

El equipamiento requerido se indica en la FIGURA 2 PGINA 4, mientras que los

procesos de metalizacin utilizando materiales de aporte en forma de alambre y

material pulverizado se indica en la FIGURA 3 PGINA 4.

2) Metalizacin por Arco Elctrico.- sta tecnologa de metalizacin utiliza el

calor generado por el arco elctrico entre un electrodo no consumible para fundir

al metal de aporte (aprox. 4000C).

sta tecnologa utiliza material de aporte en forma de alambre o en forma

pulverizada, de modo que el roceado del metal fundido puede ser conducido por el

aire seco, Nitrgeno o gas inerte tal como el Argn, Helio.

En funcin del tipo de gas vehculo, la capa metalizada contendr mayor o menor

porcentaje de inclusiones no metlicas.

3) Metalizacin por Plasma.- sta tecnologa de metalizacin utiliza el mismo

equipamiento que la de metalizacin por arco elctrico con la excepcin que en

ste caso existen dispositivos que hacen posible que el gas vehculo se ionice

(se encuentra en estado plasmtico), implicando una mayor proteccin de las

partculas roceadas contra la corrosin.

Esto se indica en la FIGURA 4 PGINA 5.

La calidad de la capa metalizada es muy superior respecto a los obtenidos por

metalizacin por arco elctrico y por llama de gas, ya que se encuentra libre de

inclusiones no metlicas (relativamente).

4) Metalizacin por Detonacin.- Tecnologa de metalizacin en el cual el

oxgeno, gas combustible y polvo metlico finamente dispersado, se inyecta a la

presin de 1 Atmsfera de modo repetitivo (4-8 veces por segundo) en un tubo

similar al can de un fusil. Una chispa elctrica enciende la mezcla y la

presin se eleva. Por la geometra empleada, la onda de la detonacin o

deflagracin se propaga transformndose en una onda supersnica, el cual conduce

a las partculas del metal fundido hasta el substrato.

Bajo condiciones de detonacin y las caractersticas del can de metalizacin,

no existe posibilidad de escape o alivio de la presin hasta que la combustin

haya concluido, de modo que la temperatura de la llama se incrementa con el

aumento de la presin, de modo que el gas vehculo en el caso ms simple alcanza

Carlin Jimenez Miguel Angel

-6-

Tecnologa de Recuperacin de Piezas

velocidades de 2200 m/s mientras que las partculas del metal roceado alcanzan

velocidades en el orden de 1000 m/s.

sta tecnologa de metalizacin, por las caractersticas de alta energa

cintica, alta velocidad conduce al material roceado sin dar lugar a que ocurra

el ataque corrosivo, as mismo tal energa cintica tiene la capacidad de

implicar soldadura en frio de partculas slidas, entonces la temperatura de las

partculas pueden ser minimizadas, eliminndose de ste modo posible distorsiones

microestructurales del substrato metlico.

Bajo condiciones de detonacin y las caractersticas de metalizacin, no existe

escape cual liquido de presin hasta que la combustin halla concluido, debido

a que la temperatura de una llama se incremente con el aumento de la presin

entonces es posible disparar gases de la temperatura en el orden de 3800C, a

una presin de 150 PSI y estos polvos son expulsados uniformemente y

distribuidos en la mezcla de gas caliente. Seguidamente el forro es expulsado

conjuntamente con el gas caliente.

La velocidad de las partculas que salen del can vara en la medida que

disminuya la presin esta presin esta en el orden de 150 PSI.

La velocidad con que viajan las partculas desde el can hasta la pieza a

recuperarse, es un factor critico en todos los sistemas de metalizacin. En este

caso de metalizacin se producen velocidades mucho mayor que otros sistemas de

metalizacin. Adicionalmente proporciona a la partcula desde el momento de la

inyeccin, durante su trasporte y el impacto sobre el substrato una mayor

proteccin contra la corrosin.

En relacin al material de aporte, las ventajas de este proceso son como sigue:

-

Menos atmsfera oxidante

Calentamiento mas eficiente y uniforme

Menor tiempo de trasporte de partculas debido a la velocidad

supersnica.

Menor mezcla con el aire del medio ambiente

Menor temperatura de las partculas roseadas respecto del arco

elctrico, llama d Egas, plasma, etc. Por lo tanto menor alteracin

microestructural del substrato.

Mayor energa cintica en el impacto de las partculas por lo tanto

menor grado de porosidad.

Bajo este contexto la calidad del material depositado es muy superior respecto

de los otros procesos de metalizacin.

Una limitacin de esta tecnologa es que es aplicable solo en casos puntuales de

recuperacin, que no implican aporte del material en gran masa o en gran volumen

o en gran rea a recuperarse.

Carlin Jimenez Miguel Angel

-7-

Tecnologa de Recuperacin de Piezas

CALIDAD

Proceso

Tecnolgico

Llama de gas

Arco

elctrico

Plasma

Detonacin

DE

DEPOSITOS

POR

METALIZADO

Presin de

adherencia

Porcentaje de

porosidades

Inclusin no

metlica

Distorsin

microestructural del

material base

816 MPa

816 MPa

15 25 %

15 25 %

ALTA

MEDIA

Alta

Media

1640 MPa

60120 MPa

10 17 %

2 5 %

BAJA

NO EXISTE

Baja

Muy baja

~ Como la Soldadura en fro

RECUPERACIN DE PIEZAS POR SOLDADURA

Considerando que una red tiene propiedades nicas:

Mecnicas

Qumicas

Trmicas

Elctrica

Etc.

Entonces:

Considerando que todo estado cristalino, esto es, una red cristalina confiere

propiedades especificas, entonces considerando que todo proceso de soldadura es

unin de redes cristalinas, entonces las uniones tales como R4-R5-R6-R7 deben

conferir propiedades similares o superiores respecto de las redes R1-R2-R3.

La obtencin de las redes R4-R5-R6-R7 y sus correspondientes propiedades pueden

ser realizadas mediante diversos procesos tecnolgicos que utilizan diversos

principios fsicos.

Una forma de lograr el contacto molecular de dos superficies metlicas o una

superficie mecnica y un material de aporte, para la produccin de una soldadura

ya sea en los procesos de produccin y la recuperacin de piezas, es someter a

las mismas y a una presin reciproca por ejemplo; si esta magnitud adecuada ser

capas de romper las capas o pelculas de productos de corrosin y humedad y

deformar las superficie logrando as el contacto necesario. Este proceso da

origen al proceso que se conoce como soldadura por presin. Este proceso puede o

no ser asistido por energa trmica, pero debe tenerse en cuenta que cuando as

Carlin Jimenez Miguel Angel

-8-

Tecnologa de Recuperacin de Piezas

ocurre, la temperatura del proceso debe mantenerse por debajo del punto de

fusin de los materiales que intervienen.

Otro camino para lograr la soldadura es emplear energa trmica para fundir

totalmente los metales que se desean unir y de esta manera lograr la eliminacin

de capas de productos de corrosin y el contacto molecular de las piezas por

fusin y solidificacin de los materiales en contacto. Generalmente este se

conoce como soldadura por fusin.

Son mltiples las posibilidades de aplicacin de los procesos de soldadura, su

seleccin depende entre otros casos de material a soldar, de su espesor, de los

requerimientos que debe satisfacer de costura, as como la tecnologa e

ingeniera de la soldadura. Es as que la multiplicidad que la tecnologa de la

soldadura ha conducido el desarrollo de muchos procesos de soldeo.

La seleccin del proceso tecnolgico mas favorable adecuadamente y econmica de

soldadura presupone el conocimiento de las caractersticas microestructurales de

los materiales base y aporte antes y despus de la soldadura.

En general todo proceso de soldadura esencialmente es la unin de 2 o ms redes

cristalinas, sean estos por procesos mecnicos, fsicos, trmicos o combinados

de las mismas como sean estas en fro o en caliente.

En todo caso todo proceso de soldadura debe ser diseada de modo que el

producto debe poseer una red cristalina que confiere caractersticas y

propiedades similares o superiores al de las redes cristalinas que intervienen.

CLASIFICACIN DE PROCESOS DE SOLDADURA SEGN AWS: AWS clasifica los procesos de

soldadura en funcin de los principios fsicos en los que se fundamenta:

1.- Soldadura OxiGas.- Soldadura Oxiacetilnica

- Soldadura Oxhdrica

- Soldadura a Gas Presin

- Etc.

2.- Soldadura Brazing-Soldering.- El material de aporte nicamente pasa

a lquido

- Brazing por Infrarrojo

- Brazing por Soplete

- Brazing por Induccin

- Brazing por Resistencia

- Brazing en Horno

- Etc.

3.- Soldadura por

- Soldadura

- Soldadura

- Soldadura

- Soldadura

- Soldadura

- Soldadura

- Etc.

Resistencia Elctrica.por Punto

por Costura

con esprragos

por Proyeccin

con Recalcado

por Percusin

4.- Soldadura por

- Soldadura

- Soldadura

- Soldadura

- Soldadura

- Soldadura

- Soldadura

- Etc.

Arco Elctrico.con Electrodo Revestido

con Electrodo Tubular

por Arco Sumergido

proceso Mig/Mag

proceso Tig

proceso Plasma

5.- Soldadura en Fro (estado Slido -Slido).- Soldadura por Presin o Impacto

- Soldadura por Friccin

Carlin Jimenez Miguel Angel

-9-

Tecnologa de Recuperacin de Piezas

- Soldadura por Forja

- Soldadura por Explosin

- Etc.

6.- Soldadura por

- Soldadura

- Soldadura

- Soldadura

- Soldadura

- Etc.

Procesos Especiales.por Ultrasonido

por Electro escoria

por Haz de Electrones

por Haz de Lser

CLASIFICACIN CONVENCIONAL DE PROCESOS DE SOLDADURA INDUSTRIAL

La industria convencional (construccin, automotriz, naval, petroqumica, etc.)

utiliza procesos tecnolgicos de soldadura tambin convencionales que pueden

clasificarse del siguiente modo:

1.- Soldadura Brazing o Soldering

2.- Soldadura por Fusin

3.- Soldadura por Resistencia Elctrica

1.-Recuperacin de Piezas por Soldadura BRAZING- SOLDERING.- Procesos de

soldadura en los cuales slo el material de aporte experimenta las

transformaciones de fase slido-lquido-slido, mientras que el material base no

debe experimentar tal transformacin, y ms an el material base no debe

experimentar alteracin modificacin o transformacin de su red cristalina. Para

tales propsitos el punto de fusin del material de aporte debe ser relativamente

bajo en comparacin al punto de fusin del metal base.

Ejemplo:

- Brazing de Plata en aceros inoxidables

- Brazing de latn en aceros

- Brazing de Zinc en aleaciones de Cobre

Procesos tecnolgicos:

- Brazing en HORNO

- Brazing por induccin

- Brazing por resistencia

- Brazing por soplete

Hasta aqui(16/01/2010)

BRAZING

EN

HORNO

Es un proceso de soldadura de piezas en serie para la unin de componentes o

piezas de conjuntos pequeos mediante una unin por enlaces metlicos utilizando

metal de aporte de bajo punto de fusin y un horno como fuente de calor.

Carlin Jimenez Miguel Angel

- 10 -

Tecnologa de Recuperacin de Piezas

El Brazing en horno ser posible solo si el metal de aporte puede ser ensamblado

entre los elementos o piezas a ser unidas antes del proceso brazing y ser

retenido en tal posicin durante todo el proceso.

Este proceso es aplicable a piezas de acero al carbono, aceros de baja aleacin,

aceros inoxidables, hierros fundidos, aleaciones de aluminio, aleaciones de

cobre, etc.

En general el brazing en horno requiere el uso de atmsfera controlada dentro de

la cmara del horno para proteger a las piezas de acero contra al oxidacin y

descarbonizacion durante el brazing en el enfriamiento.

El equipamiento requerido se indica en la FIGURA 2 PGINA 3 Y FIGURA 3 PAGINA 1.

Las caractersticas del, soldeo brazing e horno se ilustra en la FIGURA 5 pagina

2.

Los gases utilizados para controlar la atmsfera dentro de la cmara De los

hornos se indica en la TABLA 2 PGINA 2.

Las condiciones operacionales de los procesos brazing en hornos se indica en la

PAGINA 3 TABLA 1.

Las condiciones de los materiales de aporte en las uniones de diversas piezas

para brazing en horno se indican en la FIGURA 15 PGINA 4.

La principal ventaja d esta tecnologa de brazing respecto de otros procesos de

brazing es que permite el uso de atmsferas gaseosas protectoras previamente

preparadas.

Otra ventaja de este proceso es su capacidad para procesar gran cantidad de

piezas ensambladas a un bajo costo unitario.

La principal limitacin esta tecnologa esta directamente relacionada a la alta

temperatura requerida para el brazing de piezas de acero con material de aporte

en base cobre.

BRAZING POR INDUCCIN ELECTROMAGNETICA.- Es un proceso por el cual la superficies

de las piezas a ser unidas son selectivamente calentadas a la temperatura del

brazing por suministro de energa elctrica a una fuente de calentamiento por el

fenmeno de la induccin electromagntica.

La energa trmica trasmitida por induccin hacia la pieza en recuperacin, es

revisada utilizando u inductor o bobina; esto no existe contacto directo de la

corriente elctrica con al pieza

Las caractersticas del calentamiento localizado por varios inductores se indican

en la FIGURA 2 PGINA 5.

El diseo de los inductores de acuerdo de los requerimientos del brazing

localizado se indica en la FIGURA 3 PGINA 5B.

Un proceso brazing por induccin electromagntica se indica en la FIGURA 1

PGINA 3.

La principal ventaja del brazing por induccin sorbe otros procesos brazing, es

la alta velocidad de calentamiento y de carcter localizado, los cuales

minimizan la corrosin a altas temperatura y posibles distorsiones de piezas de

compleja geometra debido a su calentamiento localizado. Tambin minimiza

posibles distorsiones microestructurales en las piezas obtenidas por deformacin

plstica en fro o forja y/o con tratamiento trmico en especial.

BRAZING POR RESISTENCIA

ELECTRICA.- Es un proceso de unin por resistencia

elctrica en el cual las piezas a ser unidas son calentados en forma localizada y

el material de aporte que es previamente ensamblado entre las piezas, es fundido

por el calor obtenido de la resistencia que ofrece al flujo de electrones por la

corriente elctrica y sistemas de piezas a ser ensambladas.

Carlin Jimenez Miguel Angel

- 11 -

Tecnologa de Recuperacin de Piezas

La disposicin de los electrones y los materiales a ser unidos por brazing por

resistencia elctrica se indica en la FIGURA 1 PGINA 12.

BRAZING POR SOPLETE.- Esta tecnologa de brazing utiliza el mismo equipamiento de

la soldadura oxidas, de los cuales el mas usual es el equipamiento

oxiacetilenito, en el cual el calor requerido es producto de la combustin de la

mezcla acetilenito oxigeno. El proceso brazing es realizada utilizando una llama

oxidante de modo que el material de aporte fluye por el fenmeno de la

capilaridad hacia el interior de la intercara de las piezas a soldarse.

En este caso se utilizan ciertos materiales conocidos como flujos fundentes que

so diseados para disolventes o escorofilar los productos de corrosin que se

forma en la superficie o intercara de las piezas.

En general las caractersticas microestructurales y por ende la calidad el

proceso de recuperacin por la tecnologa brazing se indica en la

FIGURA 10

PAGINA 16.

PROCESO

DE

SOLDADURA

DE

OXIGAS

Proceso en los cuales el calor

para fundir a los metales es producto de la

combustin de un

gas combustible y el oxigeno que el caso mas general en

industria

bsica el gas combustible es el, acetileno, denominado soldadura

oxiacetilnica.

Las caractersticas en las llamas de gas de oxiacetilnica es como sigue:

Ambos gases se mezclan en proporciones apropiadas en un soplete diseado en forma

tal que el soldador tiene la posibilidad de regular por completo la llama,

ajustndola a la necesidad de trabajo, pudindose dar los siguientes casos:

TIPO DE LLAMA

LLAMA

Neutra Suave

Carlin Jimenez Miguel Angel

APLICACIONES

Soldadura de planchas

- 12 -

Tecnologa de Recuperacin de Piezas

(O2) = (H2C2)

Baja presin

delgadas

Neutra Dura

(O2) = (H2C2)

Alta presin

Soldadura de planchas

gruesas

Oxidante

(O2) > (H2C2)

Reducto o Carburante

(H2C2) > (O2)

brazing

calentamiento de

piezas

Soldadura de hierros

fundidos

En todos los casos del tipo de llama, as como en general todo proceso de

soldadura oxidas, siempre estarn presentes tanto el gas combustible con el

oxigeno como los productos de combustin de los mismos y el aire, en contacto

directo con el metal liquido durante el proceso del soldeo; por lo que natural he

inherentemente estos procesos de soldadura, el producto de soldadura, siempre

poseera o contendra tanto, como las porosidades (por oclusin de estos gases).

Como las inclusiones no metlicas. Productos de la corrosin a lata temperatura.

Estas caractersticas microestructurales de los productos de los procesos

soldadura, son teniendo en consideracin del, uso o la aplicacin de

fundentes o flujos diseados y requeridos para la escarificacin tanto de

porosidades como las inclusiones no metlicas restan en gran medida

propiedades mecnicas de los productos de este proceso de soldadura.

principales propiedades mecnicas adoptadas son:

de

los

las

las

Las

La Tenacidad, elasticidad, resistencia a la fatiga deformabilidad plstica, etc.

El equipamiento requerido se ilustra en la FIGURA 2 y 3 de las PGINAS 1 y 2.

El proceso se soldeo se indica en las FIGURAS de la PAGINA 3 y 4.

Las caractersticas de las llamas del proceso oxidas se indica en la FIGURA 5 y

6 de la PAGINA 6.

Es u proceso de soldadura donde el calor requerido para el soldeo es generado por

el arco elctrico con o sin aplicacin de presin, con o sin metal de aporte. En

todos los casos todos los materiales que intervienen, experimentan las

transformaciones de fase S-L-S e la zona de soldeo.

La energa elctrica se transforma en energa trmica alcanzndose temperaturas

en el orden de los 4000C.

La energa elctrica es e si un flujo de electrones a travs de un ducto cerrado

de modo cuando ocurra una discontinuidad dentro de cualquier parte del conductor,

entonces los electrones que se desplazan a gran velocidad son impulsados a

saltar a travs del espacio libre entre los dos terminales de tal discontinuidad

produciendo una chispa elctrica con la suficiente presin o voltaje para hacer

fluir los electrones continuamente. A travs de esta discontinuidad se forma el

arco elctrico fundindose el metal a medida que se avanza.

El arco elctrico es un flujo continuo de electrones a travs de un medio

gaseoso que es su interaccin con os electrones de los tomos de este medio

genera radiaciones. Ejemplo la energa elctrica electromagntica de gran

intensidad como la luz ultravioleta adems del calor.

Carlin Jimenez Miguel Angel

- 13 -

Tecnologa de Recuperacin de Piezas

1)

2)

3)

4)

5)

Bajo este contexto funcin especfica del arco elctrico es solo fundir a

los materiales involucrados en la zona de soldeo.

La energa trmica del arco elctrico es mucho ms puntual, esto es mucho

menos divergente que el de llama de gas. Por esta razn ZAC arco elctrico

< ZAC oxidas.

La presencia o ausencia tanto de porosidades como de las inclusiones no

metlicas es funcin especfico del tipo de gas de proteccin.

En esencia la funcin del gas protector es contrarrestar la accin de los

gases del medio de soldeo.

Los diferentes procesos tecnolgicos de soldadura por arco elctrico

difiere uno del otro en funciones del tipo de proteccin gaseosa en la

zona de soldeo.

PROCESO DE SOLDADURA POR ARCO ELECTRICO CON ELECTRODO REVESTIDO

El equipamiento requerido y el proceso de soldeo por arco elctrico con electrodo

revestido se indican en la FIGURA 1 PGINA 8.

Carlin Jimenez Miguel Angel

- 14 -

Tecnologa de Recuperacin de Piezas

Las condiciones operacionales y velocidades de soldeo para nmeros de dimetros

de soldeo, as como para diferentes sistemas de unin y diferentes posiciones de

soldeo, coN esta tecnologa de soldadura se indican en la TABLA 9 PGINA 9.

La eficiencia de diversos electrodos y las propiedades mecnicas del material

depositado utilizando electrodos revestidos se indica en la TABLA 10 PGINA 10.

La apariencia y localizacin de los defectos ms comunes que ocurren en la

soldadura por arco elctrico con electrodo revestido se indica en la FIGURA 32

PGINA 11.

PROCESO DE SOLDADURA POR ARCO ELECTRICO CON ELECTRODO TUBULAR

El equipamiento para esta tecnologa de soldadura as como para este proceso se

indica en la FIGURA 1 PAGINA 12.

Los mecanismos de abastecimiento del electrodo tubular se indican en la FIGURA 4

PGINA 13.

El gas de proteccin, el tipo de intensidad y las propiedades mecnicas del

material depositado por este proceso de soldadura se indica en la TABLA 2 PGINA

13.

Las condiciones operacionales para este proceso de soldadura para diversas piezas

de materiales se indican en la FIGURA 18 PGINA 14.

PROCESO DE SOLDADURA POR ARCO SUMERGIDO

El equipamiento requerido y el proceso de soldadura por arco sumergido se

indican en las FIGURAS 1 y 2 PGINA 15 y la FIGURA de la PGINA 16.

La clasificacin AWS y la composicin qumica de electrodos ferrosos para arco

sumergido se ubican en la TABLA 2 PGINA 18.

Las caractersticas comparativas de los productos de soldadura por arco

sumergido, utilizando materiales de aporte apropiados y o apropiados para esta

tecnologa de soldadura se indican e la FIGURA 5 PGINA 18.

Los efectos de soldadura con arco sumergido referidos a

la corriente

utilizada, en trminos de potencia y configuracin de los tipos de uniones y

dos espesores en planchas de acero, como se indica en la FIGURA 19 PAGINA 19.

El efecto del voltaje de soldadura en la penetracin y configuracin en dos

tipos de uniones y espesores de plancha de acero se indican en la FIGURA 21

PGINA 20.

El efecto de la velocidad de soldeo e el ancho y configuracin del cordn de

soldadura dos tipos de uniones y espesores de plancha de acero se indican en

la FIGURA 22 PGINA 20.

El efecto del dimetro del electrodo e el ancho y la penetracin del cordn de

soldadura se ilustran en la FIGURA 23 PGINA 20.

El efecto del espesor de la capa de fundente o flujo en la zona o penetracin

del cordn de soldadura realizada a 800 amperios se indican en la FIGURA 24

PGINA 20.

El efecto de la forma y dimensiones del cordn de soldadura

susceptibilidad de fisuramiento se indican en la FIGURA 26 PGINA 21.

en

la

Los aspectos de la calidad de soldadura en trminos de porosidades y son

afectados por el calor, as como las propiedades

mecnicas del material

depositado, en la zona dura de piezas de acero de composicin

idntica,

procesados por soldadura por arco elctrico por electrodo revestido, proceso

MIG MAG y proceso por arco sumergido se indican en la FIGURA 31 PGINA 22.

Carlin Jimenez Miguel Angel

- 15 -

Tecnologa de Recuperacin de Piezas

PROCESO DE SOLDADURA POR ARCO ELECTRICO MIG-MAG

Es la soldadura por arco metlico con gas de proteccin, conocidos como procesos

MIG MAG, la fusin de los metales involucrados en la zona de soldeo es producido

por un arco elctrico que se establece en el extremo del alambre desnudo aportado

continuamente y la pieza a soldar. La proteccin se obtiene ntegramente a los

gases suministrados externa y simultneamente con el metal de aporte.

Existen dos clasificaciones en este proceso, las cuales son en funcin del tipo

de gas protector:

PROCESO MIG.- Emplean la proteccin de gas puro inerte as como argn, helio o

mezcla de ellos.

PROCESO MAG.- El cual hace uso de gas de oxido de carbono CO2 como gas de

proteccin.

El equipamiento requerido, se ilustra en la FIGURA 1 PGINA 24.

Las caractersticas de abastecimiento del material de aporte hacia al substrato

metlico o soldarse se indican en la FIGURA 2 PGINA 25.

La clasificacin AWS y las comparaciones qumicas de electrodos de material

ferroso para el proceso MIG MAG se indican en la TABLA 1 PGINA 26.

Las propiedades mecnicas mnimas del gas de proteccin y la polaridad de

corriente requeridos para los electrodos de la TABLA 1 se indican en la TABLA 2

PGINA 26.

Los gases de proteccin utilizada para los procesos MIG MAG se indican en la

TABLA 4 PGINA 27.

Los patrones de penetracin obtenidos utilizando gas argn y dixido de carbono

independientemente como gas de proteccin, en idnticos proceso de soldeo se

indican en la FIGURA 6 PGINA 28.

Las condiciones

operacionales de los procesos de soldadura MIG MAG para el

soldeo de diferentes materiales base se indican en la TABLA 10 PGINA 29.

PROCESO DE SOLDADURA TIG

Las caractersticas del equipamiento utilizado en el proceso TIG se observa

en la FIGURA 3 PGINA 30.

Las caractersticas del proceso del soldeo TIG manual se indican en la FIGURA

1 PGINA 31.

La clasificacin AWS y composicin qumica de los electrodos no consumibles en

proceso TIG se ilustran en la TABLA 3 PGINA 32.

Los extremos o terminales de los electrodos para el proceso TIG se indican en

la FIGURA 4 PGINA 33.

La longitud

y dimetros estndar de los electrodos para el proceso TIG se

indican en la TABLA 4 PGINA 33.

Los rangos tpicos de

corriente utilizada con diferentes electrodos y

diferentes dimetros de los mismos en el proceso TIG se indican en la TABLA 5

PGINA 33.

Las caractersticas y eficiencias comparativas de los gases de proteccin,

argn y helio en el proceso TIG se indican en la TABLA 6 PGINA 34.

Las caractersticas de soldabilidad por el proceso TIG de varios metales en

trminos de gas de proteccin argn y helio se indican en la TABLA 7 PAGIA 35.

Los productos del proceso TIG son relativamente superiores en trminos de

calidad respecto de los procesos de soldadura por arco elctrico expuestos a

los principales aspectos de la calidad son como sigue:

1 Inclusiones no metlicas pendientes a ser nulas.

2 contenido de porosidades nulas.

3 Mnima zona afectada por el calor, debido a que los electrodos no

consumibles generan arcos elctricos ms puntuales y menos divergentes.

Carlin Jimenez Miguel Angel

- 16 -

Tecnologa de Recuperacin de Piezas

4 Posibilidad

5 Posibilidad

industriales.

6 Posibilidad

pisicioones de

de soldadura sin metal de aporte.

de soldadura de la mayora de metales puras y aleaciones

de soldeo manual o automtico en todo sistema de union y

soldeo.

PROCESO DE SOLDADURA PLASMA

Las caractersticas de la pistola o soplete para el soldeo por plasma son

similares a los de los procesos MIG, con ciertas adiciones para la generacin

del gas plasmtico ver FIGURA 56 PGINA 36.

Las caractersticas del proceso de soldeo se indican en las figura 1, de la

PAGUINA 39 Y FIGURA 4 PAGINA 6.

Las caractersticas comparativas en la calidad del producto de soldadura TIG y

plasma aplicadas sobre los mismos materiales y los mismos materiales de aporte

se indican en la FIGURA 8 y 9 EN LA PGINA 37.

Las condiciones operacionales para la soldadura por plasma para varios tipos

o clases de metales base, se indica en la TABLA 7 PGINA 38.

En suma las caractersticas y propiedades de los productos de soldadura por

plasma, son superiores a los de TIG, de modo que:

1. Menor zona afectada por calor: arco y plasma mucho ms puntuales que el

TIG.

2. porosidad nula incrustacin no metlica dura.

3. Dems caractersticas similares al TIG.

PROCESO DE SOLDADURA POR HAZ DE ELECTRONES

En general la soldadura por haz de electrones, necesariamente se realiza dentro

de una cmara de vaco, debido a la fcil absorcin o dispersin de los

electrones por los tomos de materiales gaseosos del medio ambient normal.

El equipamiento de la soldadura por HAZ de electrones, en 3 de sus versiones

tecnolgicas, se indica en la FIGURA 34 PGINA 40.

Las caractersticas del sistema de uniones, incidencia de electrones y productos

de soldadura por haz de electrones se indica en la FIGURA 2, 3, 4 de la PGINA

41.

Carlin Jimenez Miguel Angel

- 17 -

Anda mungkin juga menyukai

- 6 Análisis de Modos y Efectos de Falla (FMEA)Dokumen44 halaman6 Análisis de Modos y Efectos de Falla (FMEA)Jose LuisBelum ada peringkat

- PSICROMETRIADokumen43 halamanPSICROMETRIAXavier Jaimes100% (12)

- U1 - Valvulas de ExpansionDokumen33 halamanU1 - Valvulas de ExpansionMiguel Carlin JimenezBelum ada peringkat

- Carta Psicrométrica VALCON (A4)Dokumen1 halamanCarta Psicrométrica VALCON (A4)Miguel Carlin Jimenez0% (1)

- 4 Las Fallas FuncionalesDokumen10 halaman4 Las Fallas Funcionalesrpoma07Belum ada peringkat

- 3 Las Funciones de Los Equipos PDFDokumen30 halaman3 Las Funciones de Los Equipos PDFLihana KojachiBelum ada peringkat

- 5 Análisis de Modos y Efectos de Falla (FMEA)Dokumen45 halaman5 Análisis de Modos y Efectos de Falla (FMEA)Jose LuisBelum ada peringkat

- U1 - Valvulas de ExpansionDokumen33 halamanU1 - Valvulas de ExpansionMiguel Carlin JimenezBelum ada peringkat

- 0 - Fundamentos de Refrigeración y Aire AcondicionadoDokumen54 halaman0 - Fundamentos de Refrigeración y Aire AcondicionadoMiguel Carlin Jimenez100% (1)

- Gestionde Mantenimiento PDFDokumen26 halamanGestionde Mantenimiento PDFJean Paolo CortezBelum ada peringkat

- 0 - Fundamentos de Refrigeración y Aire AcondicionadoDokumen54 halaman0 - Fundamentos de Refrigeración y Aire AcondicionadoMiguel Carlin Jimenez100% (1)

- Gestión de ActivosDokumen27 halamanGestión de ActivosMiguel Carlin JimenezBelum ada peringkat

- Texto 2Dokumen23 halamanTexto 2EduardoBelum ada peringkat

- 11-Union Tuberias Cobre PDFDokumen36 halaman11-Union Tuberias Cobre PDFMiguel Carlin JimenezBelum ada peringkat

- Dimensionamiento de Tuberias R134a - R22Dokumen6 halamanDimensionamiento de Tuberias R134a - R22Miguel Carlin JimenezBelum ada peringkat

- Compresores en Refrigeracion Comercial.Dokumen60 halamanCompresores en Refrigeracion Comercial.Miguel Carlin Jimenez100% (1)

- 1 Ciclo Basico - moliERDokumen13 halaman1 Ciclo Basico - moliERMiguel Carlin JimenezBelum ada peringkat

- DANFOSS - Mcontro&Marve DANFOSS REFRIG 2012 PDFDokumen139 halamanDANFOSS - Mcontro&Marve DANFOSS REFRIG 2012 PDFCristobal CamposBelum ada peringkat

- Manual de RefrigeracionDokumen287 halamanManual de RefrigeracionDiego Trinidad97% (58)

- Miembros en Flexocompresion PDFDokumen20 halamanMiembros en Flexocompresion PDFtocomauriapariBelum ada peringkat

- Compresores en Refrigeracion Comercial.Dokumen60 halamanCompresores en Refrigeracion Comercial.Miguel Carlin Jimenez100% (1)

- DANFOSS - Mcontro&Marve DANFOSS REFRIG 2012 PDFDokumen139 halamanDANFOSS - Mcontro&Marve DANFOSS REFRIG 2012 PDFCristobal CamposBelum ada peringkat

- U1 - Valvulas de ExpansionDokumen33 halamanU1 - Valvulas de ExpansionMiguel Carlin JimenezBelum ada peringkat

- Informe03 Lab3compresores 140608194148 Phpapp02Dokumen8 halamanInforme03 Lab3compresores 140608194148 Phpapp02Juan Carlos Sucari YerbaBelum ada peringkat

- Informe03 Lab3compresores 140608194148 Phpapp02Dokumen8 halamanInforme03 Lab3compresores 140608194148 Phpapp02Juan Carlos Sucari YerbaBelum ada peringkat

- Supervision Eficaz (Trabajo Final)Dokumen3 halamanSupervision Eficaz (Trabajo Final)Miguel Carlin Jimenez100% (1)

- Ayudas de Diseno PDFDokumen2 halamanAyudas de Diseno PDFtocomauriapariBelum ada peringkat

- Texto5 PDFDokumen19 halamanTexto5 PDFMartin FranciscoBelum ada peringkat

- Supervision Eficaz 1Dokumen23 halamanSupervision Eficaz 1Robynson Anglas100% (3)

- Informe03 Lab3compresores 140608194148 Phpapp02Dokumen8 halamanInforme03 Lab3compresores 140608194148 Phpapp02Juan Carlos Sucari YerbaBelum ada peringkat

- Actividad 1 Clase 1Dokumen2 halamanActividad 1 Clase 1Alexis DiazBelum ada peringkat

- Trabajo N°1.1Dokumen3 halamanTrabajo N°1.1Jordana ChávezBelum ada peringkat

- Hibridación de OrbitalesDokumen7 halamanHibridación de OrbitalesJesath Osvaldo Ramirez HernandezBelum ada peringkat

- Informe de HidroxiapatitaDokumen8 halamanInforme de HidroxiapatitaEsteban MalamboBelum ada peringkat

- Corrosión en La Industria PetroleraDokumen6 halamanCorrosión en La Industria PetroleraSebastian Gonzalez LoperaBelum ada peringkat

- BIOMATERIALESDokumen3 halamanBIOMATERIALESDiana crespo fernandezBelum ada peringkat

- Los FullerenosDokumen2 halamanLos FullerenosAlfredo Serna100% (1)

- NogalinaDokumen18 halamanNogalinaSandra TrávezBelum ada peringkat

- Ciclos AtmosféricosDokumen7 halamanCiclos AtmosféricosFrankllin Roberto Rodriguez MolinaBelum ada peringkat

- Propiedades Del Biopolímero y Evaluación de Sus Posibles Aplicaciones en El Ámbito Del Diseño Industrial. Caso de Estudio: Envase y EmbalajeDokumen21 halamanPropiedades Del Biopolímero y Evaluación de Sus Posibles Aplicaciones en El Ámbito Del Diseño Industrial. Caso de Estudio: Envase y EmbalajeDaniela AyluardoBelum ada peringkat

- INTRODUCCIÓN de Block CavingDokumen7 halamanINTRODUCCIÓN de Block CavingPatty ParedesBelum ada peringkat

- Reto FormulaciónDokumen10 halamanReto FormulaciónnoeBelum ada peringkat

- RA AAcondicionado FallasDokumen34 halamanRA AAcondicionado FallasamunozmezzanoBelum ada peringkat

- Codigo de Soldadura Estructural AWS D1.1.Dokumen27 halamanCodigo de Soldadura Estructural AWS D1.1.Maximo Biarrieta Rodriguez100% (5)

- A10 AaaDokumen8 halamanA10 AaaAaron AlanisBelum ada peringkat

- Mam. ConcretoDokumen11 halamanMam. ConcretoLuis Felipe Murcia DuranBelum ada peringkat

- TP 5 TripticoDokumen2 halamanTP 5 Tripticogerman chamorroBelum ada peringkat

- Informe Proctor Modificado Labo GeotecniaDokumen18 halamanInforme Proctor Modificado Labo GeotecniaGerardo Zambrano PaivaBelum ada peringkat

- PREPARARDokumen87 halamanPREPARARGega123Belum ada peringkat

- Ft-021 Ficha Técnica Pegante Mordiente - Cisa v1Dokumen2 halamanFt-021 Ficha Técnica Pegante Mordiente - Cisa v1Laboratorio francoarteBelum ada peringkat

- Diodo EléctricoDokumen7 halamanDiodo EléctricoStephanny Cedeño VázquezBelum ada peringkat

- Segundo Avance - Curso de Integrador - Grupo 3Dokumen20 halamanSegundo Avance - Curso de Integrador - Grupo 3JONATHAN NUÑEZ GALLEGOSBelum ada peringkat

- 3.los Elementos en El SueloDokumen14 halaman3.los Elementos en El SueloLizet MejiaBelum ada peringkat

- Instalaciones de Produccion y Distribucion de Combustible INDUSTRIAL 01Dokumen6 halamanInstalaciones de Produccion y Distribucion de Combustible INDUSTRIAL 01alejandromonterola1Belum ada peringkat

- Problemas de Estructura CristalinaDokumen6 halamanProblemas de Estructura Cristalinajuanquin jhonny jhonnyBelum ada peringkat

- Lista MaterialesDokumen11 halamanLista Materialesalex sanderBelum ada peringkat

- Gases RealesDokumen14 halamanGases RealesCarlos ObertoBelum ada peringkat

- Avexi PDFDokumen70 halamanAvexi PDFDionisio ParralesBelum ada peringkat

- Vicky-Fabrica de Papel U2Dokumen11 halamanVicky-Fabrica de Papel U2Zahid MarvánBelum ada peringkat

- Manual de Construccion de Viviendas en Madera - CormaDokumen488 halamanManual de Construccion de Viviendas en Madera - CormaLuciano Rodrigo Iribarren83% (18)