05 Tema SPFMC

Diunggah oleh

Pere PauJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

05 Tema SPFMC

Diunggah oleh

Pere PauHak Cipta:

Format Tersedia

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

TEMA 5.

ANLISIS DEL FLUJO DEL PROCESO PRODUCTIVO

Introduccin

5.1. Flujo del proceso productivo

5.2. Flujo lineal del proceso

5.3. Equilibrado de procesos de fabricacin y montaje

Resumen final

Ejercicios resueltos

Bibliografa

Glosario

Actividades

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

INTRODUCCIN

El tema 5 realiza un estudio de los diferentes flujos de procesos productivos implantados en

las organizaciones industriales. La tarea consiste en seleccionar el proceso ms acorde a las

caractersticas de la planta de produccin para posteriormente someterlo a un anlisis de flujo

productivo para comprobar el correcto equilibrado de cada uno de los puestos de trabajo, la

eficiencia de cada una de las estaciones y el grado de flexibilidad presente en cada uno de loc

componentes que forman el proceso productivo.

Se trata de la eleccin entre las distintas alternativas disponibles de organizacin del sistema

de produccin necesario para suministrar el producto y el servicio. En esta decisin deben

reflejarse tanto las caractersticas y prioridades competitivas de la empresa como las

especificaciones tcnicas y organizativas necesarias para la transformacin de un volumen de

productos en consonancia con las ventas previstas. Es decir, se decide cmo efectuar la

transformacin de los recursos productivos en bienes y servicios para dar lugar los bienes y

servicios especificados segn las necesidades de los clientes.

Como se seal en captulos anteriores, la relacin entre diseo del producto y el diseo del

proceso es muy estrecha y ambas decisiones deben responder a las prioridades estratgicas

fijadas por la empresa.

Normalmente la eleccin de proceso tiene impacto econmico importante en la empresa

debido a los niveles de inversin que necesita, a su influencia en los costes unitarios de

produccin, a la infraestructura necesaria para la planificacin y el control del sistema, a su

relacin con la forma de gestionar la capacidad, etc. y adems tiene una influencia decisiva en

la capacidad de respuesta de la empresa a las demandas del mercado.

Por lo tanto si se quiere realizar una primera clasificacin genrica que permita diagnosticar

una situacin determinada con vistas a la eleccin del proceso que se debe emplear y que

permita analizar las caractersticas y los problemas a los que se deben enfrentar las empresas

que elijan determinadas configuraciones de proceso se debe atender tanto a las caractersticas

de la demanda del mercado como a las caractersticas internas estructurales del sistema.

Para ello se realizara un estudio detallado del flujo de materiales a lo largo de un proceso

productivo, haciendo hincapi en alcanzar un flujo lineal, en aras a obtener una planta de la

mayor eficiencia posible, a travs de metodologas como el equilibrado de la lnea de

fabricacin o montaje.

5.1. FLUJO DEL PROCESO PRODUCTIVO

Un proceso productivo es un sistema donde se fabrican unidades de productos, donde cada

unos de los elementos que los compone recorre la secuencia de estaciones de trabajo

necesarias para obtener el producto final.

Flujo de material segn el caso ser pieza a pieza o por lotes.

Las piezas terminadas en una estacin de trabajo pasan a la siguiente sin opcin de

retorno.

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

El flujo de material a lo largo de la planta puede variar segn la distribucin adoptada

en ella.

Segn lo expuesto, habr que tomar una serie de decisiones para el buen funcionamiento de la

planta y as como de la lnea de montaje.

Diseo para la lnea de montaje.

Grado de automatizacin implementado.

Para ello es necesario definir algunos conceptos de inters para el diseo y funcionamiento de

una lnea de montaje:

Eficiencia de la lnea (E): es el cociente entre la carga de trabajo de la lnea y la capacidad de

abastecimiento, sta ltima se define como el producto de nmero de estaciones por el tiempo

de ciclo.

Carga de trabajo de la lnea: es la suma de los tiempos de proceso de todas las tareas.

Carga de trabajo de la estacin ( j): es la suma de los tiempos de todas las tareas asignadas a la

estacin de trabajo j.

Tarea (i): es una parte del contenido de trabajo, que se considera indivisible.

Tiempo de ciclo (C): es el tiempo que transcurre entre la salida de los productos acabados y

consecutivos en la lnea.

Tiempo ocioso: es la diferencia entre el tiempo de ciclo y la carga de trabajo de la estacin.

Normalmente la eleccin de proceso tiene impacto econmico importante en la empresa

debido a los niveles de inversin que necesita, influencia en los costes unitarios de

produccin, infraestructura necesaria para la planificacin y el control del sistema, relacin

con la forma de gestionar la capacidad, etc. y adems tiene una influencia decisiva en la

capacidad de respuesta de la empresa a las demandas del mercado y competitividad del

mismo.

Para realizar una primera clasificacin genrica que permita diagnosticar una situacin

determinada con vistas a la eleccin del proceso que se debe emplear y que permita analizar

las caractersticas y los problemas a los que se debern enfrentar las empresas que elijan

determinadas configuraciones de proceso se debe atender tanto a las caractersticas de la

demanda del mercado como a las caractersticas internas estructurales del sistema.

La organizacin del proceso productivo es esencial para determinar el tipo de distribucin de

planta que se requiere para la fabricacin de los producto que el mercado exige o desea.

Existen tres modelos bsicos de distribucin en planta: distribucin por posicin fija

(configuracin por Proyecto), distribucin de proceso continuo (configuracin continua) y

distribucin por proceso (configuracin por lotes).

Distribucin por posicin fija (Configuracin por proyecto). Se obtiene uno o unos

pocos productos con una configuracin productiva diseada especficamente para

ellos.

3

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

Distribucin de proceso continuo (Configuracin continua). La instalacin se utiliza

para producir de forma continuada grandes cantidades del mismo producto o de

productos que introducen pequeas variaciones sobre una misma estructura principal.

Distribucin por proceso (Configuracin por lotes). Con esta configuracin se

obtienen productos diferentes en las mismas instalaciones.

1. Distribucin por posicin fija (Configuracin por Proyecto)

Esta configuracin se emplea para producir productos o servicios nicos (evento deportivo,

construccin de barcos, edificios, instalaciones) bajo especificaciones concretas de un

cliente.

Normalmente requiere de muchos y muy variados inputs. Tambin es frecuente que sea

necesario llevar los inputs transformados y los necesarios para efectuar la transformacin, al

lugar donde se elabora el producto o se presta el servicio, puesto que el producto suele ser

demasiado grande o bien no puede moverse del lugar donde se fabrica. Una vez realizado el

proyecto, los recursos de transformacin suelen ser trasladados a otro lugar.

Todas las actividades, incluyendo las de apoyo, se controlan conjuntamente por un equipo de

coordinacin que se preocupa de controlar la duracin del proyecto, los costes que se van

produciendo a lo largo del desarrollo del mismo y de la distribucin de recursos entre

actividades segn las capacidades disponibles en cada momento, las relaciones de precedencia

entre tareas y las restricciones tecnolgicas.

Bsicamente consiste en coordinar un gran nmero de actividades y gestionar adecuadamente

los recursos empleados para cumplir con las necesidades del cliente a un coste mnimo. Todos

los inputs necesarios en la fabricacin del producto as como la ubicacin en el entorno tienen

el propsito de no entorpecer ninguna otra tarea del programa y del mismo modo que sea

fcilmente accesible cuando se requiera de su utilizacin.

Figura 5.1. Distribucin en planta por posicin fija.

4

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

2. Distribucin de proceso continuo (Configuracin Continua)

La fabricacin de lotes se convierte en proceso continuo cuando el lote es infinito por lo que

todos los productos van pasando por una serie de operaciones de forma automtica hasta

lograr el producto terminado. La eleccin de este proceso se basa en alto volumen de

demanda y en la posibilidad de mover rpidamente los productos a travs del proceso sin

prdida de tiempo. Ejemplos pueden darse con productos como fluidos, gases, alimentos,

dispositivos electrnicos, etc.

Si el proceso consiste en una secuencia de operaciones, la distribucin en la planta resulta

sencilla, ya que consiste en colocar cada estacin lo ms cerca posible de la siguiente.

Toda la maquinaria y equipos necesarios para la obtencin del producto final, es colocado

junto a cada una de las estaciones de operaciones a lo largo de la lnea de montaje, siendo el

producto el que se traslada de una estacin a otra mientras se van realizando las operaciones

que se consideren oportunas para la fabricacin del producto final.

El alto volumen de la demanda justifica una inversin alta en el proceso, por lo que se suele

disear para funcionar cada da con un mnimo de paradas debido al alto coste de arrancar y

parar el proceso. El rango de productos fabricados suele ser bastante estrecho para favorecer

el volumen.

El ajuste del flujo de produccin lo mismo que el control de calidad tienden a automatizarse

por lo que las tareas manuales se suelen reducir llegando en las situaciones ms automatizadas

simplemente a monitorizar el funcionamiento del proceso automtico.

Las ventajas que aporta una distribucin en planta por producto son las siguientes:

Tiempos de fabricacin por estacin mnimos.

Escasa existencia de trabajo en curso.

Nivel de stock reducido.

Simplificacin de las operaciones.

Simplificacin de los sistemas de planificacin y control de la produccin.

Siendo las desventajas de dicha distribucin los siguientes puntos:

Repeticin del trabajo.

Elevada inversin inicial.

Escasa flexibilidad en los tiempos de operaciones.

Proceso de produccin rgido.

Alta dependencia de cada una de las estaciones para el conjunto final.

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

Figura 5.2. Configuracin continua.

3. Distribucin por proceso (Configuracin por lotes).

Se caracteriza por que se utilizan las mismas instalaciones para realizar distintos productos y

porque cada vez que se obtiene la cantidad deseada de uno de ellos, se procede a ajustar la

instalacin o instalaciones para comenzar a procesar otra cantidad especificada de un

producto diferente. La eleccin en este grupo resulta difcil puesto que dependiendo del

tamao de los lotes, de la variedad y de homogeneidad de los productos producidos, pueden

presentarse configuraciones con caractersticas muy diferentes. Se pueden distinguir las

siguientes:

CONFIGURACION JOB SHOP

En esta configuracin se producen lotes de amplia variedad de productos con poca o ninguna

estandarizacin y se emplean equipos universales que pueden realizar diversas operaciones

diferentes y que suelen agruparse segn la funcin que desempean en Centros de trabajo

denominados Talleres (shops).

En la planta de trabajo se encuentran en cada momento tareas distintas de diferentes artculos

producidos en lotes diferentes por lo que es difcil realizar una programacin que permita un

uso equilibrado de los recursos. Cada orden de trabajo (ya sea derivada de un pedido concreto

del cliente o establecida por produccin) se gestiona individualmente y por lo tanto la

programacin de la produccin es esencial para evitar que se produzcan colas excesivas de

distintas ordenes de trabajo que esperan a ser procesadas.

Dentro de este tipo de configuracin pueden distinguirse dos situaciones diferentes:

Producto hecho a medida (Talleres)

En este caso para la obtencin de cada producto requiere un nmero determinado de

operaciones en distintos centros de trabajo, pero el producto es diseado bajo especificaciones

del cliente, por lo que la variedad es prcticamente ilimitada (el lmite lo pone la capacidad

tcnica de la empresa nicamente).

6

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

a) Cuando el producto requiere un nmero pequeo de operaciones poco especializadas,

entonces un solo trabajador o por un grupo de ellos que se encarga normalmente de realizar

todo el pedido utilizando los distintos equipos y herramientas que se necesitan para

cumplimentar dicho pedido. Por ejemplo en una empresa fabricante de muebles a medida

cada grupo de operarios se suele encargar de realizar completamente cada producto.

En este tipo de procesos la sofisticacin tecnolgica y la automatizacin suele ser mnima y la

preparacin de los trabajadores abarca la gama de operaciones necesaria

para servir el pedido, por lo que la flexibilidad es muy grande.

b) El caso contrario ocurre cuando cada pedido requiere un elevado nmero de operaciones

ms complejas y donde un solo operario difcilmente las puede abarcar todas con una

eficiencia aceptable. En estas situaciones cada operario es asignado a un centro de trabajo y

slo realiza las operaciones que se llevan a cabo en el mismo. Los pedidos discurren a travs

de los puestos de trabajo esperando en cola a ser atendidos, una vez que llega su turno y la

operacin se realiza pasan al puesto de trabajo siguiente, segn se especifica en la ruta del

pedido.

En este caso el tiempo de espera en cola de los pedidos suele ser grande, especialmente

cuando aumenta la carga de trabajo del sistema y aunque las tecnologas empleadas suelen ser

universales, el grado de automatizacin suele ser algo mayor que en el caso anterior.

En ambos casos la calidad lograda en el proceso viene influenciada muy directamente por la

capacidad de entender las necesidades especficas del cliente y por la habilidad de los

trabajadores en utilizar adecuadamente la tecnologa, pero es difcil establecer procedimientos

detallados puesto que cada pedido es por definicin diferente.

Producto de catalogo (configuracin BATCH)

Un caso particular es el caso en el que el cliente ha de elegir entre diferentes versiones que

estn en catlogo por lo que el producto ya no es completamente a medida y por lo tanto

admite cierto grado de estandarizacin.

Aunque la variedad sigue siendo grande, existen limitaciones que permiten trabajar con lotes

mayores y se pueden concentrar destrezas y conocimientos y equipos importantes para

aumentar la utilizacin de los mismos.

En este caso la mayor repetitividad de las operaciones permite estructurar los talleres no slo

en base a la funcin que desempean en el proceso, sino que, en ocasiones, partes del proceso

comunes pueden dedicarse a fabricar grupos de productos. Por otra parte comienza a ser

posible fijar algunos estndares de calidad, puesto que las operaciones tienen un carcter ms

repetitivo.

Las ventajas de seleccionar este tipo de distribucin en planta son las siguientes:

Flexibilidad en los procesos

Versatilidad de los equipos

Personal altamente cualificado

7

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

Baja inversin inicial

Trabajo poco repetitivo

Autonoma laboral y alta satisfaccin de los trabajadores

Las desventajas encontradas en este tipo de distribucin son las siguientes:

Tiempos de operaciones altos

Baja productividad

Altos costes de produccin

Alta nivel de stock entre estacin y estacin

Compleja programacin de las operaciones de produccin, el cual aumenta con el

nmero de operaciones.

Constantes cuellos de botella, tiempos de espera, retrasos de los plazos de entrega

Aumenta la complejidad del producto cuando se introducen elementos diversos

Alta incertidumbre de suministro de componentes,

A la hora de realizar el anlisis de la distribucin en planta se debe de llevar a cabo tres fases:

Fase 1: Recopilacin de informacin del producto y del proceso.

Conocer los requisitos de cada estacin de trabajo as como identificar el espacio disponible en

planta para cada una de ellas.

Necesidades de espacio de cada estacin (tipos y cantidades de productos y maquinaria,

nmero de trabajadores necesarios y tamao del lote)

Uso de mtodos cuantitativos en la distribucin el planta: flujo de materiales, distancia entre

secciones, coste de transporte del material

Recoger informacin de tipo cualitativo relevante: Necesidad de cercana o lejana entre

estaciones.

Fase 2: Planificacin de las estaciones de trabajo.

Organizacin dentro de la planta de trabajo y determinar la forma que ocupa en ella para

potenciar el flujo de material de una estacin a otra.

Determinar el tamao de las estaciones

Si existen mltiples posibilidades soluciones

Minimizar el coste total de transporte de materiales entre estaciones

8

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

Fase 3: Diseo detallado de la distribucin en planta

Calcular el flujo de material a lo largo de la planta, importante para evitar los cuellos de botella

en las estaciones de trabajo con tiempos de produccin altos.

Realizar una ordenacin de los equipos y mquinas de cada estacin, para obtener una

distribucin detallada de las instalaciones y todos sus elementos, (pasillos, puestos de trabajo,

manejo de materiales).

Realizar la distribucin en detalle, las tcnicas ms tiles y plasmarlas en detalle en modelos a

escala.

CONFIGURACIN EN LNEA (FLOW SHOP)

Cuando se requieren grandes cantidades de productos se suelen realizar inversiones

especficas para construir un proceso dedicado a las necesidades de un nico producto o un

rango pequeo de ellos.

La amplitud de este rango debe ser prevista cuando se realiza la inversin y cuanto mayor es

el rango de productos que se desea fabricar en la lnea normalmente se necesita una inversin

mayor para aportar al proceso la flexibilidad suficiente para hacer esos productos. Se suele

fabricar todos los productos de forma estndar y continua, es decir, sin paradas en el proceso

para adaptarse a necesidades especificas de los productos. Aunque se da el caso de que la

lnea tenga que pararse y efectuar determinadas preparaciones o ajustes para fabricar un lote

diferente de productos.

Ha de considerarse que la demanda no necesariamente procede de un nico cliente. Por

ejemplo, en una planta que fabrica automviles los pedidos del consumidor son prcticamente

individuales y el distribuidor enva pedidos a la planta de montaje uno a uno o acumula varios

pedidos. Sin embargo, en trminos de fabricacin todos los pedidos son del mismo producto,

por lo que la planta de montaje considera la cantidad total de los pedidos que recibe para un

periodo de tiempo determinado. Por lo cual el alto volumen de demanda que hace al proceso

en lnea es apropiado para este tipo de negocio. Cuando el nmero de opciones y el coste de

los productos son grandes la empresa es ms proclive a lanzar programas de produccin en

base a los pedidos que recibe.

En este tipo de configuracin el producto pasa por la misma secuencia de operaciones

(aunque a veces se puede saltar algunas y existan en otras variantes dependiendo del producto

que se trate), y los cambios fuera del rango prescrito no pueden realizarse en la lnea. El

control de los productos se realiza a travs de la medida del flujo de la lnea no siendo

necesario el control de cada pedido individual.

Eleccin del proceso para la empresa

Debe sealarse entonces que la eleccin del proceso es una decisin importante para la

empresa en la que la gama de alternativas factibles puede variar en funcin de la capacidad de

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

la propia empresa para combinar de forma inteligente los aspectos tecnolgicos y

organizativos que constituyen el proceso. Es decir, debe distinguirse entre:

La eleccin de la tecnologa del proceso que determina las especificaciones tcnicas

para lograr el producto dentro de un margen especificado de tolerancias. (Trminos

tcnicos de la tecnologa de operaciones).

La manera en que se produce el producto que se necesariamente ha de referirse a las

cantidades establecidas y el servicio requerido para cumplir con las prioridades

competitivas del negocio (aspecto organizativo de la eleccin del proceso).

Es decir, como se indica en la siguiente figura, la cantidad (volumen) y la variedad de la

demanda a ser atendida condicionan en cierta forma la eleccin del proceso an dentro de un

determinado rango, bastante amplio en la mayora de las ocasiones, de posibilidades tcnicas

y organizativas.

Proyecto

A medida

Batch

Lnea

Continuo

- Volumen

+ Volumen

Figura 5.3. Tipos de produccin.

4. Distribucin hbrida.

Las distribuciones hbridas en el sistema productivo consiste en una combinacin de la

distribucin por producto y por proceso. Dentro de este tipo de distribucin se distinguen dos

tipos:

10

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

Clulas de fabricacin Flexible

Las clulas flexibles consisten en agrupaciones de maquinaria y trabajadores que desempean

una serie de funciones dentro de una estacin de trabajo. Esta distribucin contribuye a

disminuir los niveles de stock, tiempos de fabricacin, tiempos de set-up y a la vez

supervisando la produccin, lo cual tambin genera un aumento de la polivalencia y

flexibilidad de los empleados, pero por el contrario provoca un aumento de los tiempos

ociosos de las mquinas. Para el correcto funcionamiento, se debe de tener en cuenta tres

factores:

Personas: Deben de eliminar todas las actividades sin valor, formando sistemas de mejora

continua para hacer a los trabajadores polivalentes y multipuesto, para darles mayores

responsabilidades en el control de la calidad, mantenimiento y por tanto motivar su

participacin dentro de la empresa.

Mquinas: Se deben mejorar para reducir los tiempos de preparacin, aumentar la fiabilidad

para que puedan trabajar a la velocidad de diseo, proporcionar una manejo til para los

operarios orientado hacia la automatizacin del ciclo de trabajo, para reducir el movimiento de

piezas entre mquinas.

Materiales: Se debe de crear un flujo de pieza a pieza para reducir el tamao del lote, de esto

modo se reducira el nivel de almacenaje tanto de productos intermedios como de productos

terminados pero para ello se debe de ajustar la planificacin y programacin de la produccin.

Las ventajas de las clulas de fabricacin flexible son las siguientes:

Menor tiempo de respuesta de los pedidos, lo que puede repercutir en incremento de

los mismos

Reducir los costes del producto, eliminando stocks, manipulaciones, obsolescencia y

sobreproduccin

Mejora de la calidad al disminuir los tamaos de lotes e implantar el autocontrol

Reduccin importante del lead time.

Menor espacio necesario

Mayor productividad/reduccin de costes de produccin

Las dificultades de implantacin de las clulas son las siguientes:

Asumir ms responsabilidad por los operarios.

Trabajar y pensar a la vez

Pasar a la clula decisiones de:

Aprovisionamiento

Calidad

Programacin

La clula no funciona si no se contempla con visin multidimensional: Proveedortransporte - almacn-fabricacin-cliente

11

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

Cadenas de Montaje

Son aplicadas cuando se fabrican familias de productos. Las clulas de produccin se

configuran disponiendo los equipos necesarios de fabricacin, lo ms cercano posible y en

forma de U, que conlleva a que el operario sea ms polivalente y flexible y sin realizar ningn

desplazamiento y teniendo todo el equipo a la alcance de su mano atienda cada una de las

mquinas que tenga asignadas.

Se pueden utilizar mquinas de control numrico, asistidas por computador, donde el trabajo

se controla automticamente, por medio de un dispositivo que utiliza datos numricos, que

son introducidos a medida que transcurren las operaciones.

A continuacin se muestran las caractersticas de varios modelos.

Equilibrado de la Cadena:

Los componentes varan de un producto a otro, por lo tanto, al equilibrar la cadena de montaje

se debe prevenir esta circunstancia. Las estaciones de trabajo son diseadas segn los

componentes de los distintos productos.

Mano de Obra Flexible:

Los trabajadores desempean operaciones diferentes en la produccin de diversos productos,

y sus tareas son bastante flexibles facilitando su apoyo al resto de compaeros en caso de

necesidad.

Cadena en Forma de U:

Para hacer frente a los requerimientos de trabajo de los diferentes productos es necesario

disponer de mano de obra flexible de modo que los operarios puedan ayudarse mutuamente.

Este objetivo es posible por tener una distribucin en forma de U.

Secuencia de Modelos:

Puesto que la produccin es variada, se debe decidir la secuencia de trabajo de los

componentes. La lgica plantea disponer varios modelos en produccin pero alternados para

asegurar la fluidez de los productos a lo largo de la cadena.

Entrada

5

6

Salid

a

10

Mquinas

Operario

Movimientos del

operario

Flujo de materiales

Figura 5.4. Cadena en forma de ''U''.

12

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

5.2. FLUJO LINEAL DEL PROCESO

Una lnea de montaje es un conjunto de componentes que son agregados de manera

predefinida para crear un determinado producto (final o intermedio). Para llevar a cabo el

proceso de montaje se dispone de un cierto nmero de estaciones de trabajo, se considera un

grupo especfico que relaciona las operaciones con un tiempo determinado tiempo para

procesar las tareas en cada estacin.

Las lneas de montaje pueden clasificarse de la siguiente manera:

Tipo de producto que procesan:

Simples: se procesa un solo tipo de producto y las estaciones ejecutan repetidamente

las mismas tareas.

Figura 5.5. Lnea de montaje simple.

Mixtas: se producen especificaciones de un producto bsico, la produccin no implica

tiempos de se-tup entre una especificacin y otra, dado que requieren las mismas

operaciones bsicas para producir cada una de las especificaciones, por tanto, se

producen unidades diferentes en una secuencia mixta arbitraria.

Multi-modelos: se pueden fabricar diferentes tipos de productos en una misma lnea,

pero los procesos de produccin cambian entre un tipo de producto y otro por lo tanto,

se producen secuencias de lotes, se consideran los tiempos de set-up entre lotes.

Set-up

Set-up

Figura 5.6. Lnea de montaje multi-modelo.

Tiempos de duracin de las tareas:

Determinsticas: todos los tiempos de proceso de las tareas son conocidos con

certeza.

Estocsticas: la duracin de una o ms tareas es aleatoria o probabilstica dado que la

variabilidad en su tiempo de proceso es significativa.

Dependientes: el tiempo de duracin de una tarea depende, por ejemplo, del tipo de

estacin a la que ha sido asignada, del tipo de operador o de la secuencia.

13

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

Arquitectura de la lnea:

Lnea serial: Hay estaciones simples colocadas en serie, en donde las tareas pasan

consecutivamente de una estacin a otra.

Figura 5.7. Lnea serial

Lnea con estaciones en paralelo: es una sola lnea se permiten estaciones en

paralelo, existen dos o ms estaciones idnticas que realizaran en paralelo las mismas

tareas, por tanto, los equipos utilizados para ejecutar las operaciones deben instalarse

tantas veces como estaciones en paralelo hay. Las estaciones en paralelo pueden ser

utilizadas para solucionar algn problema, cuando el tiempo de alguna tarea es mayor

que el tiempo de ciclo, ya que el valor promedio de la duracin de la tarea se reduce

proporcionalmente al nmero de estaciones.

Est. 4a

Est. 1

Est. 2

Est. 3

Est. 4b

Figura 5.8. Lnea con estaciones paralelas.

Lneas paralelas: varias lneas colocadas en paralelo, esta configuracin resulta til

cuando se fabrican modelos mltiples, por lo que se asigna una lnea para cada modelo

o familia de modelos. Aunque su instalacin genera un problema en el diseo

inicial: cuantas lneas, distribucin del equipo y equipo de trabajo entre lneas.

Est. 1

Est. 3

Est. 5

Est. 7

Est. 2

Est. 4

Est. 6

Est. 8

Figura 5.9. Lneas paralelas.

Lneas de dos lados: dos lneas seriales en paralelo, donde, en lugar de colocar una

estacin simple, se colocan pares de estaciones opuestas entre s a cada lado de la lnea

(estacin derecha y estacin izquierda), ambas procesan simultneamente una misma

pieza. Aunque esta distribucin es vlida para cualquier tipo de producto, las lneas de

dos lados se implantan para productos grandes en los que se requieren desarrollar

operaciones a ambos lados del producto, por ejemplo, industria automovilstica. Con

esta distribucin tambin se puede asignar. De esta manera, algunas tareas pueden ser

14

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

asignadas a un lado de lnea, otras pueden ser asignadas de manera indiferente a

cualquiera de los lados y otras deben ser asignadas a ambos simultneamente.

Lneas circulares/cerradas: suelen estar formadas por una cinta circular/cerrada que

proporciona a todas las estaciones, las piezas estn circulando por la cinta mientras los

operarios las toman, quienes, una vez terminada las operaciones, las vuelven a

depositar en la cinta, excepto en la ltima estacin que la deposita en el contenedor.

Entrada

Salida

Figura 5.10. Lneas circulares o cerradas.

Lnea en forma de U: es una lnea dispuesta en forma de U, son una consecuencia de

la introduccin del principio de produccin Just in Time ya que esta disposicin de

las estaciones hace ms flexible el sistema de produccin. Esta configuracin

proporciona una mayor eficiencia de la carga al paso por las estaciones, ya que las

posibles combinaciones operacin-estacin es ms grande.

Tipo de flujo de las piezas:

Sincrnicas: todas las estaciones tienen el mismo tiempo de ciclo productivo y por

tanto las piezas pasan de una estacin a otra al mismo tiempo, por ello no existen

almacenes intermedios.

Lneas asincrnicas: las estaciones estn relacionadas a travs de almacenes

intermedios que colocan entre pares de estaciones para almacenar los componentes

procesados en las estaciones precedentes, las estaciones tiene velocidades de proceso

diferentes. En este tipo de lnea el problema surge la hora de colocar el almacn

intermedio y el tamao necesario.

Lneas de alimentacin: son sistemas de montaje compuestos en los que hay una o

ms lneas de alimentacin, en las que se realizan sub-ensamblados, una lnea

principal de ensamblaje de componentes combinado con una lneas de alimentacin

que procesa ciertos componentes, la cual alimenta con sub-productos a la lnea

principal para finalizar con el montaje del producto final. Este tipo de la presenta

15

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

varios problemas, el equilibrado de la lnea junto con sincronizar

produccin de las lneas de alimentacin.

la

tasa

de

Figura 5.11. Lneas de alimentacin.

Tipo de operador:

Lneas manuales: puede o no ser automatizada, tiene operadores humanos.

Lneas Robotizadas: los operadores son robots y los procesos estn automatizados.

Para este tipo de lnea se debe planificar las tareas de cada estacin asi como cada

actividad de los robots.

Disciplina de entrada de las piezas a la lnea:

Lneas de entrada fija: las piezas entran en la lnea a intervalos regulares, en el caso

de lneas sincrnicas este intervalo es el tiempo de ciclo c.

Lneas de entrada variable: la tasa de entrada de las piezas a la lnea es variable.

5.3. EQUILIBRADO DE PROCESOS DE FABRICACIN Y MONTAJE

El denominado equilibrado de los procesos de fabricacin y montaje persigue un flujo lineal,

mediante la agrupacin de tareas en lneas de trabajo. Por tanto, puede condicionar la

distribucin en planta de un proceso productivo. Para llevarlo a cabo existen numerosas

metodologas, siendo la ms extendida, y a la vez la ms simple, la basada en el tipo de

problema llamado Simple Assembly Line Balancing Problem (SALBP), que se explicar a

continuacin, mediante un ejemplo. Este tipo de problemas se centra en entornos

determinsticos, es decir tanto la demanda como los tiempos son conocidos, no existe

16

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

incertidumbre respecto a ellos; adems, todos los centros de trabajo van a estar ubicados en

lnea, y la fabricacin se va a basar en un solo tipo de producto.

El tipo de problema sealado anteriormente, puede basarse en la minimizacin del nmero de

estaciones de trabajo o bien en la minimizacin del tiempo de ciclo. Estos son los tipos de

problemas conocidos como SALBP-1 y SALBP-2 respectivamente.

RESUMEN FINAL

El presente captulo expone y analiza las principales configuraciones de procesos de

produccin que tratan de transformar un producto inicial en un producto final a travs de una

serie de secuencias de operaciones de trabajo repartidas a lo largo de una planta de produccin

y para su buen funcionamiento se debe de determinar tanto el grado de automatizacin de la

planta como el diseo de la misma, utilizando para ello mtodos para equilibrar cada una de

las tareas que participan en la fabricacin de los productos.

Como bien se ha comentado a lo largo del captulo, la eleccin del proceso productivo implica

un impacto econmico elevado en la empresa tanto por la infraestructura instalada en la planta

de produccin como por la capacidad de produccin en ella para hacer frente a las empresas

competidoras. Es por esto que la clasificacin bsica este compuesta por tres configuraciones,

por proyecto, por producto y por proceso, donde cada una tiene unas caractersticas

particulares adaptadas al tipo de producto que la empresa quiere fabricar para a tender las

exigencias del mercado.

La configuracin por posicin fija o bien llamada por proyecto consiste en la fabricacin de

un solo producto pero con unas caractersticas tan especiales que se debe de realizar una

planificacin y gestin detallada de cada componente del mismo ya que este producto se

realiza en un espacio concreto y poder prestar servicio en el mismo, lo que esto conlleva el

desplazar todo los inputs requeridos para transformarlos y realizar las diferentes operaciones

para su montaje.

La configuracin por producto tambin llamada por proceso continuo consiste en la

fabricacin en un lote infinito del mismo producto, el cual pasa por todas las estaciones de

trabajo para su transformacin. De partida supone una alta inversin de la empresa para

fabricar la mxima cantidad posible, es por esto que la mayor parte de las instalaciones estn

automatizadas, por lo que la variedad de productos es escasa. Con este planteamiento se

consigue reducir los tiempos de fabricacin y mantener un grado de calidad que satisfaga a

los clientes.

La configuracin por proceso o tambin conocida como por lotes, se caracteriza por la alta

variedad de productos a fabricar, en funcin de cmo se satisfaga las especificaciones del

cliente existen tres modelos a implantar, es decir, segn el grado de automatizacin de las

instalaciones y de la variedad de productos a fabricar se seleccionar un modelo u otro. Los

talleres con centros de trabajo donde la distribucin en planta se divide segn las

caractersticas de las estaciones de trabajo, por tanto las especificaciones indicadas por el

cliente son las que determinan el flujo productivo de la misma, sin embargo, en la

configuracin en Batch, el cliente selecciona un producto dentro de los posibles hallados en el

catalogo de la empresa, lo que esto lleva a automatizar algunas de las operaciones necesarias

17

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

y del mismo modo estandarizar un nivel de calidad. Estando por ltimo la configuracin en

lnea donde el cual el grado de automatizacin es elevado, pero con una variedad de productos

inferior comparndolo con los anteriores modelos. Suelen ser cadenas de produccin de un

mismo producto o parecido pero durante su fabricacin el cliente puede exigir alguna

especificacin en concreto para su producto.

Viendo las necesidades y deficiencias existentes en las configuraciones anteriormente

expuestas se plantearon realizar combinaciones entre las diferentes configuraciones presentes

y de aqu surgen las distribuciones hbridas donde principalmente se distinguen dos tipos y de

este modo poder hacer frente a la demanda y aumentar su competitividad en el mercado.

Las clulas de fabricacin flexible consiste en agrupan en estaciones de trabajo a trabajadores

calificados y polivalentes junto con un conjunto de equipos especializados para desempear

las operaciones requeridas por el producto en un tiempo reducido de fabricacin con la

mxima flexibilidad durante y despus de sus operaciones para realizar otro tipo de trabajos y

garantizando el grado de calidad deseado por los clientes, con esta configuracin se consiguen

altas ventajas productivas y reduciendo los costes de produccin.

La siguiente combinacin surge a la hora de fabricar diferentes productos distribuir las

estaciones de trabajo de una manera eficiente y flexible para garantizar la continua produccin

y reducir los desplazamientos innecesarios tanto de los productos como de los trabajadores, es

por ello que se plantean las cadena de montaje en forma de ''U'' de manera que el producto

sigue el flujo productivo de la fbrica detenindose en las estaciones donde requiere ser

realizado alguna operacin y la flexibilidad del propio empleado que puede desempear

diferentes operaciones en diferentes estaciones.

Sin embargo, las lneas orientas a la fabricacin de un solo producto han desempeado una

revolucin en los mercados de hoy en da, es por ello la existencia de diferentes posibilidades

y orientaciones de cara a realizar las diferentes operaciones de trabajo, todo depender del

tipo de producto procesado, de la duracin de las operaciones, de la arquitectura de la lnea,

del flujo productivo de la lnea y as como del tipo de operador que desempea las

operaciones. Pero a la hora de implantar una lnea de montaje se recurre a combinar los

diferentes tipos de lneas para adecuarlo a las necesidades productivas y recursos que la

empresa tiene a su disposicin.

Una vez planteada la posible configuracin de fabricacin de productos llega el momento de

analizar si el proceso es eficiente y para ello se emplean mtodos determinados para

determinar el equilibrado del proceso, los tiempos empleados en cada estacin y as como la

distribucin ptima de las estaciones de trabajo.

EJERCICIOS RESUELTOS

EJERCICIO 5.1

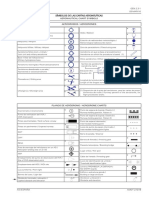

En una planta productiva se va a llevar a cabo el montaje de algunos modelos de vehculos. En

una primera fase inicial, se desea alcanzar una produccin diaria de 600 automviles. La

jornada laboral es de 8 horas y las tareas que se han de realizar, junto con su duracin y las

tareas precedentes inmediatas de cada una de ellas, figuran en la tabla adjunta 5.1:

18

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

Tareas

A

B

C

D

E

F

G

H

I

J

K

L

M

N

Tabla 5.1.

Duracin (segundos)

46

37

15

20

30

40

34

40

12

30

16

30

20

15

Precedentes Inmediatas

----A

B

B

C

C

G, E

H

D

F, J

H

K, I

M

Determine:

1.

2.

3.

4.

5.

El tiempo de ciclo terico.

El nmero mnimo de estaciones de trabajo.

El equilibrado de la lnea

La eficiencia de la lnea.

Si la produccin a alcanzar fuera superior a los 600 vehculos, variara algunos de los

parmetros calculados para la lnea ajustada a las 600 unidades?

SOLUCIN DEL EJERCICIO 5.1

1. Clculo del tiempo de ciclo terico.

El tiempo de ciclo es el que transcurre al final de la lnea entre dos unidades terminadas y lo

marca siempre el centro ms cargado de trabajo, es decir el ms lento. Para proceder a su

clculo es necesario conocer la produccin para posteriormente determinar cada cuanto

tiempo se obtiene una unidad.

Sea C el tiempo de ciclo; los clculos son los siguientes:

Pr oduccin 600

vehculos 1 da

1

hora

vehculos

0,0208

da

8 horas 3600 segundos

segundo

Por tanto:

Cterico

1

48 segundos / vehculo

0,0208

19

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

Luego al final de la lnea cada 48 segundos ha de salir un vehculo terminado para alcanzar

los 600 automviles diarios.

Cada 48 segundos

CT

...

CT

CT

Figura 5.1.

2. Clculo del nmero mnimo de centros de trabajo necesarios.

El conjunto de tareas que es necesario realizar se agrupan en centros de trabajo; el nmero

terico mnimo de stos se calcula de la siguiente manera:

N terico

ti

Cterico

Sea:

Nterico: nmero mnimo de centros de trabajo

i:

tarea

ti:

suma de la totalidad de los tiempos de ejecucin de cada tarea

N terico

ti

Cterico

385

8,02 9 centros

48

Cuando la cifra obtenida no sea un nmero entero se aproxima por exceso siempre, pues con

una cifra menor sera imposible llevar a cabo todas las actividades necesarias para la

obtencin de un producto.

3. Equilibrado de la lnea

Para equilibrar la lnea es necesario establecer el nmero real de centros de trabajo y el tiempo

de ciclo real. Anteriormente se han determinado los tericos pero en este momento es preciso

considerar la restriccin de los tiempos de ejecucin. Por lo tanto, se realizar el diagrama de

precedencias de las actividades, indicando el tiempo de ejecucin de cada una de ellas, como

muestra la figura 5.2.

20

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

40

F

15

C

16

K

20

M

46

A

34

G

12

I

30

E

15

N

40

H

37

B

30

L

30

J

20

D

Figura 5.2.

Despus se agrupan las tareas en centros de trabajo teniendo en cuenta las siguientes

restricciones:

-

Es necesario intentar alcanzar el nmero mnimo de centros de trabajo, que en esta lnea

es de 9, pues como se ver ms adelante, de ello depende la eficiencia del proceso. En

ocasiones no es posible por la agrupacin de tareas y las relaciones de precedencias.

La agrupacin ha de respetar las relaciones de precedencias y adems la suma de los

tiempos del conjunto de tareas asignadas a un centro no puede superar el tiempo de ciclo

terico.

ij

Cterico j

siendo j cada centro de trabajo

21

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

40

F

15

C

46

A

16

K

20

M

34

G

12

I

30

E

15

N

40

H

37

B

30

L

30

J

20

D

Figura 5.3.

La lnea final queda configurada segn se muestra en la tabla 2.2 y en la figura 2.4; como se

observa se ha alcanzado el tiempo de ciclo en el centro de trabajo 9, pero existen tiempos

ociosos o de espera elevados en alguno de ellos como el 2, 4, 5, 6, 7 y 8.

CENTRO DE

TRABAJO

1

2

3

4

5

6

7

8

9

10

Tabla 5.2.

TAREAS

TIEMPO TOTAL

ASIGNADAS

DE EJECUCIN

A

46

B

37

C, E

45

D

20

J

30

F

40

G

34

H

40

I, K, M

48

L, N

45

22

TIEMPO OCIOSO

O DE ESPERA

2

11

3

28

18

8

14

8

0

3

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

A

46

B

37

C, E

45

D

20

J

30

F

40

G

34

H

40

10

I, K, M

48

L, N

45

Figura 5.4.

4. La eficiencia de la lnea se determina por el cociente entre el tiempo de fabricacin terico

y el tiempo de fabricacin real. El primero es igual a la suma de los tiempos de ejecucin

de la totalidad de las tareas y el segundo es igual al producto del nmero real de centros de

trabajo por el tiempo real de ciclo.

Eficiencia

ti

tiempo de fabricaci n terico

385

0,8021

tiempo de fabricaci n real

N real C real 10 48

Es decir, la eficiencia es del 80,21%.

5. En aquellas situaciones en las que el objetivo sea producir ms de una determinada

cantidad, el fin ha de ser alcanzar un tiempo de ciclo menor al terico para que el ritmo

de produccin sea ms rpido.

40

F

15

C

46

A

37

B

20

M

34

G

16

K

30

E

12

I

15

N

40

H

30

L

20

D

30

J

Figura 5.5.

23

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

La lnea final queda configurada segn se expone en la tabla 5.2 y en la figura 5.6.

Tabla 5.3.

TAREAS

TIEMPO TOTAL

ASIGNADAS

DE EJECUCIN

A

46

B

37

C, E

45

F

40

G

34

H

40

D, I

32

J

30

K, L

46

M, N

35

CENTRO DE

TRABAJO

1

2

3

4

5

6

7

8

9

10

A

46

B

37

C, E

45

F

40

G

34

H

40

D, I

32

TIEMPO OCIOSO

O DE ESPERA

0

9

1

6

12

6

14

16

0

11

8

J

30

9

K, L

46

10

M, N

35

Figura 5.6.

Por consiguiente a la eficiencia le corresponde el siguiente valor:

Eficiencia

ti

tiempo de fabricaci n terico

385

0,837

tiempo de fabricaci n real

N real C real 10 46

Es decir, la eficiencia es del 83,7%.

BIBLIOGRAFA

Alting, L. (1990). Procesos para ingeniera de manufactura. Alfaomega, Mxico.

Domnguez Machuca, J.A. (Dir.) (1995b), Direccin de Operaciones. Aspectos tcticos y

operativos en la produccin y en los servicios. Mc-Graw-Hill.

Groover, M.P. (2001), Automation, Production Systems, and Computer-Integrated

Manufacturing. Prentice Hall International, Inc, 2 edicin.

Heizer, J. y Render, B. (2007): Direccin de la produccin y de operaciones. Decisiones

estratgicas. Prentice Hall, Madrid.

24

UNED. Sistemas Productivos, Fabricacin y Mtodos de la Calidad.

Tema 5. Anlisis del flujo del proceso productivo

Kalpakjian, S.; Schmid, S.R. (2008). Manufactura, Ingeniera y Tecnologa, Pearson

Prentice Hall (5 edicin)

GLOSARIO

Eficiencia de una lnea. Relacin existente entre el tiempo de fabricacin terico y el tiempo

de fabricacin real.

Equilibrado de lnea. Agrupacin de tareas en estaciones de trabajo, que dan lugar a un flujo

lineal.

Estacin de trabajo. Denominacin dada a los centros de trabajo de los que consta una lnea

de produccin o montaje; en ella se agrupan un conjunto de tareas.

SALBP: Acrnimo en lengua inglesa de la expresin Simple Assembly Line Balancing

Problem, Problema del Equilibrado de la Lnea de Montaje Simple.

Tiempo de ciclo terico. Es el cociente entre el tiempo de produccin disponible de acuerdo

a la jornada laboral- y el nmero de unidades a producir.

Tiempo de ciclo real. Tiempo que transcurre entre dos unidades terminadas al final de la

lnea de produccin. Se expresa en unidades de tiempo / unidades de produccin.

Tiempo de fabricacin real. Producto del tiempo de ciclo real y el nmero real de estaciones

de trabajo.

Tiempo de fabricacin terico. Suma de todos los tiempos de ejecucin de cada una de las

tareas que es preciso realizar en la lnea para la obtencin de una unidad de producto.

ACTIVIDADES

Para este tema se proponen las siguientes actividades:

1. Lectura comprensiva del tema.

2. Realizacin del ejercicio propuesto.

3. Identificacin de procesos productivos donde se utilice un flujo lineal.

25

Anda mungkin juga menyukai

- Cuadernos Codificacion Cie-10-EsDokumen184 halamanCuadernos Codificacion Cie-10-EsPere PauBelum ada peringkat

- Esquema Eléctrico Seat AlteaDokumen56 halamanEsquema Eléctrico Seat AlteaLuís Miguel Ventura75% (24)

- Esquematica Electrica OpelDokumen118 halamanEsquematica Electrica Opelpaballays73% (11)

- Soplo CardiacoDokumen2 halamanSoplo CardiacoPere PauBelum ada peringkat

- Nomenclatura NáuticaDokumen11 halamanNomenclatura NáuticaDani Al-lèsBelum ada peringkat

- Programa información técnica multimarca mantenimiento reparación diagnosisDokumen1 halamanPrograma información técnica multimarca mantenimiento reparación diagnosisPere Pau75% (4)

- ManualReformasVehiculosRev4 PDFDokumen765 halamanManualReformasVehiculosRev4 PDFBorja JimenezBelum ada peringkat

- Osciloscopio para ElectromecanicosDokumen16 halamanOsciloscopio para Electromecanicosapi-3850582100% (3)

- Ejercicios de Programacic3b3n Resueltos Con Step 7 PDFDokumen71 halamanEjercicios de Programacic3b3n Resueltos Con Step 7 PDFSpawnkarioto100% (1)

- Inyeccion Motronic PDFDokumen51 halamanInyeccion Motronic PDFaxxellaxxeBelum ada peringkat

- EL5205 2012 01 Experiencia 2Dokumen6 halamanEL5205 2012 01 Experiencia 2Pere PauBelum ada peringkat

- Tema L-Jetronic PDFDokumen49 halamanTema L-Jetronic PDFJhovany Lima ZarateBelum ada peringkat

- Plegado de ChapaDokumen28 halamanPlegado de Chapatecnico_ab100% (4)

- Examen Termodinamica UNED Feb2013Dokumen8 halamanExamen Termodinamica UNED Feb2013Pere PauBelum ada peringkat

- Solucion PED 2011Dokumen7 halamanSolucion PED 2011Pere PauBelum ada peringkat

- Infoplc - Net - Comunicacic3b3n Entre Dos Cpus s7 1200 en Red Profinet Vc3ada TCP PDFDokumen16 halamanInfoplc - Net - Comunicacic3b3n Entre Dos Cpus s7 1200 en Red Profinet Vc3ada TCP PDFsrvejita0% (1)

- Analissis de Los Costos de Una ObraDokumen4 halamanAnalissis de Los Costos de Una ObraAnonymous PVVhnUcbBelum ada peringkat

- Edsger Wybe Dijkstra, pionero de la programación concurrente y los sistemas operativosDokumen1 halamanEdsger Wybe Dijkstra, pionero de la programación concurrente y los sistemas operativosPIERO ALEXANDEER AVILA DAMIANBelum ada peringkat

- ¡El Futuro Del Trabajo Comienza Ahora! Opciones para Encarar La Transformación en América LatinaDokumen12 halaman¡El Futuro Del Trabajo Comienza Ahora! Opciones para Encarar La Transformación en América LatinaGuille YanarunaBelum ada peringkat

- Ficha Evaluacion Entre Pares 2022Dokumen2 halamanFicha Evaluacion Entre Pares 2022Emerson Wilgen Apaza LopezBelum ada peringkat

- Arquitectura en este númeroDokumen4 halamanArquitectura en este númeroNery crBelum ada peringkat

- Empresas de Clase MundialDokumen3 halamanEmpresas de Clase MundialRoy Odin Pacchioni Carranza100% (1)

- Modulo Marketing OperativoDokumen115 halamanModulo Marketing OperativoClaudia Patricia Olave LondoñoBelum ada peringkat

- Amplificador Hi-Fi CompletoDokumen19 halamanAmplificador Hi-Fi CompletoAnyersonBelum ada peringkat

- SerieJ Phones AvayaDokumen12 halamanSerieJ Phones AvayaYbth QuinonesBelum ada peringkat

- 9-Actividad Partida DobleDokumen7 halaman9-Actividad Partida DobleJohana AnaconaBelum ada peringkat

- TIPOS DE COMPENSACIÓN REACTIVADokumen26 halamanTIPOS DE COMPENSACIÓN REACTIVALuis MagañaBelum ada peringkat

- Demodulación PSK y QPSKDokumen6 halamanDemodulación PSK y QPSKAshely Katt TushubiBelum ada peringkat

- CV Ing Lisyanetsi Azuaje Enero 2018 PDFDokumen4 halamanCV Ing Lisyanetsi Azuaje Enero 2018 PDFLisyanetsi AzuajeBelum ada peringkat

- Fuente Simetrica de Media Onda y Onda CompletaDokumen5 halamanFuente Simetrica de Media Onda y Onda CompletaSandra Gamarra0% (1)

- Tarea 2 - Griselda MéndezDokumen2 halamanTarea 2 - Griselda MéndezAmelia Cardozo YnsembranteBelum ada peringkat

- Simbologia CartasDokumen4 halamanSimbologia Cartasskudman100% (1)

- 7 Reflexionar y EvaluarDokumen38 halaman7 Reflexionar y EvaluarCarlos VentoBelum ada peringkat

- Telecomunicaciones en el Sistema Interconectado NacionalDokumen71 halamanTelecomunicaciones en el Sistema Interconectado NacionalAnonymous Vav4wYBelum ada peringkat

- Programacion Avanzada JavaDokumen31 halamanProgramacion Avanzada JavaJORGE JESUS BALANZA ESTRADABelum ada peringkat

- Consulta Diagramas UMLDokumen4 halamanConsulta Diagramas UMLDavid Morales100% (1)

- Uptime Sep 17Dokumen56 halamanUptime Sep 17Sandrino CabreraBelum ada peringkat

- Reglamento Centros TICDokumen43 halamanReglamento Centros TICantilope86Belum ada peringkat

- CDpractica 2A 1Dokumen15 halamanCDpractica 2A 1Dimas ParadaBelum ada peringkat

- Check List ExtintoresDokumen1 halamanCheck List ExtintoresAlexBelum ada peringkat

- Forma 001 - Registro Cliente - Ver. 01Dokumen2 halamanForma 001 - Registro Cliente - Ver. 01CORPORACION VG 3000Belum ada peringkat

- La Transformacion Digital Del Sector RetailDokumen59 halamanLa Transformacion Digital Del Sector RetailrodolmunozBelum ada peringkat

- Impacto de Android en La IndustriaDokumen32 halamanImpacto de Android en La Industriajonnathan ferney pedrozaBelum ada peringkat

- Transformaciones Lúdicas. Un Estudio Preliminar Sobre Tipos de Juego y Espacios LúdicosDokumen19 halamanTransformaciones Lúdicas. Un Estudio Preliminar Sobre Tipos de Juego y Espacios LúdicosyessBelum ada peringkat

- Regulador de Voltaje Con Diodo ZenerDokumen2 halamanRegulador de Voltaje Con Diodo ZenerMaximiliano Nava CandiaBelum ada peringkat