Sistemas de Producción PDF

Diunggah oleh

Katerin GutierrezJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Sistemas de Producción PDF

Diunggah oleh

Katerin GutierrezHak Cipta:

Format Tersedia

SISTEMAS DE PRODUCCIN

1. Concepto y estructura del sistema de produccin: direccin de

operaciones

El campo de la produccin comenz a estudiarse desde las aportaciones de Adam

Smith al escribir en 1776 La riqueza de las naciones, obra en la que se destacaba

la importancia de la divisin del trabajo como factor que permite el incremento de

la productividad. Posteriormente, en 1832, la obra de Babbage On the economy of

machinery and manufactures extendi estas ideas y demostr el valor y la

importancia de los esquemas de especializacin de la mano de obra con el

propsito de mejorar la productividad. Las aportaciones de Henry Ford introducen

en 1913 la idea de la produccin en masa y series amplias, bajo el esquema de

cadenas de montaje en las que resulta fundamental la estandarizacin de

componentes, rutinas y partes a ensamblar, elementos que favorecieron el

enfoque de las economas de escala, es decir, la reduccin de los costes medios a

largo plazo debidos a los efectos del tamao de la planta. Durante esa misma

etapa, Taylor y los Gilbreth profundizaron en el denominado estudio cientfico del

trabajo como mecanismo para racionalizar las tareas productivas, buscando que

los procesos productivos y administrativos sean lo ms eficientes posibles.

El trmino produccin u operaciones ostenta un doble significado, uno tradicional

(tcnico) y otro actual (econmico). Dentro del primer enfoque, se comprende

como un proceso fsico, transformador de factores o recursos econmicos en

determinados productos, funcin que ha caracterizado la actividad econmica de

las compaas industriales. Por su parte, el segundo enfoque se cie al proceso

econmico que transforma factores en bienes o servicios satisfaciendo as las

necesidades y requerimientos del consumidor o potencial cliente. De esta forma,

este argumento se concentra en el proceso de creacin de valor o en los

esquemas de incremento de la utilidad percibida, basndose en las caractersticas

de la oferta.

Un concepto amplio de produccin o de operaciones podra ser el siguiente:

Conjunto de procesos, procedimientos, mtodos o tcnicas que permiten la

obtencin de bienes y servicios, gracias a la aplicacin sistemtica de unas

decisiones que tienen como funcin incrementar el valor de dichos productos para

poder satisfacer unas necesidades.

Dentro de este marco conceptual se pueden considerar tres ideas, a saber, la

primera relativa a la funcin de produccin, la segunda a la tarea de

transformacin y la ltima al sistema de decisiones que componen hoy en da la

direccin de operaciones.

Dada la comprensin del trmino funcin, es decir, el conjunto de actividades

que permite la produccin de bienes y servicios, adems del relativo a la cadena

de valor (anlisis de actividades y argumento del margen), la direccin de

operaciones se asocia al anlisis del valor o ingeniera del valor.

Es ms, la produccin se asocia a un sistema fsico o proceso input-output,

representado esquemticamente en la figura 1. Los inputs son el conjunto de

factores que la empresa tiene que comprar y contratar (materias primas,

equipamientos, componentes, energa, mano de obra, recursos financieros),

algunos de ellos requieren de almacenamiento, mantenimiento o preparacin

previa antes de su utilizacin, tareas configuradas en la denominada logstica

interna.

El mbito de transformacin del valor representa la funcin tcnica de produccin

o conversin del conjunto de factores (X), fijos y variables, teniendo en cuenta el

volumen de actividad, dentro de un conjunto de productos (Q) a travs de una

tecnologa concreta.

Figura 1. Estructura del sistema de produccin

La salida del proceso se concreta en el conjunto de bienes y servicios que se

obtienen, siendo estos almacenados, mantenidos y distribuidos de una manera

ptima, teniendo as el marketing una base de comercializacin. Este enlace entre

la produccin y la comercializacin se conoce como logstica externa, presentando

un cierto solapamiento entre ambas funciones del sistema tcnico.

Finalmente, es relevante hacer referencia al papel de la informacin en el sistema

de produccin, flujo que provee oportunidades para el incremento de valor del

producto, enriqueciendo el tratamiento de su calidad y la del proceso,

planteamiento que encuadra el argumento de los llamados sistemas flexibles que

ms adelante sern tratados.

En tercer lugar, y como esquema de clasificacin conceptual, se hace referencia a

las decisiones caractersticas de la direccin de operaciones, a saber:

Proceso. Decisiones que implican la eleccin del tipo de proceso fsico,

clase de tecnologa y de equipos, flujos del proceso, localizacin y

distribucin en planta. Aspectos que suelen definir decisiones a largo plazo.

Capacidad. Decisiones para la determinacin del volumen de produccin a

conseguir en el momento y lugar adecuados. Esta capacidad viene dada

por el tamao de la planta o de las instalaciones fsicas, son decisiones a

largo plazo, aunque tambin se pueden adaptar otras a corto plazo, como

es el caso de aumentar dicha capacidad con subcontratacin o turnos

adicionales.

Inventarios. Decisiones sobre los inventarios o stocks intermedios, de

seguridad para la logstica interna y externa, de forma que se conozca qu

se debe pedir, cunto y cundo solicitarlo.

Fuerza de trabajo. Decisiones sobre la cantidad y la calidad (actitudes,

aptitudes y habilidades) de las personas que se implican en las diferentes

tareas del sistema.

Calidad. Decisiones que implican poner en marcha las correspondientes

acciones para mantener y mejorar, si es posible, los estndares de calidad

del producto en todas las etapas de sus operaciones de transformacin.

Estos mbitos de decisin se vinculan a las necesidades que surgen sobre el

enfoque de calidad para la mejora constante de los bienes y servicios,

desarrollando el denominado anlisis de valor o ingeniera del valor. Este

esquema de anlisis pretende eliminar las tareas, elementos o cuestiones, que

originando costes no contribuyan a la aportacin de valor al producto o a la

organizacin. De esta forma, el propsito bsico se cierne alrededor de la

optimizacin, de la bsqueda del mximo rendimiento y de la mxima satisfaccin

del cliente al menor coste posible.

El valor del producto se puede mejorar incrementando su utilidad sin variacin del

coste o, incluso, manteniendo dicha utilidad a un menor coste. As, dentro de este

planteamiento se encuentran tres conceptos fundamentales: objetivo del producto,

funcin bsica del producto y funciones secundarias. Por ejemplo, el tapn de la

gasolina ostenta un objetivo de estanqueidad del depsito, su funcin se centra en

permitir el abastecimiento, aunque de forma secundaria evite la suciedad,

prevenga incidentes, robos, etc. En el global de estas funciones se encuentra la

mejora del valor.

2. Clases de sistemas de produccin: diseo del proceso

La articulacin adecuada del sistema de produccin requiere el conocimiento de la

funcin de costes, lo que permite ajustar la funcin de produccin, expresin

analtica del proceso productivo con el que opera la empresa. Ya que tales

funciones han sido expuestas con anterioridad, cabe concentrarse en el diseo del

sistema, es decir, cules son los procesos de produccin con los que va a actuar

la empresa y qu exigencias tcnicas presenta, as, se comentan aspectos tales

como localizacin y distribucin fsica en planta, tiempos y mtodos de trabajo,

distribucin y valoracin de puestos de trabajo, capacitacin y recompensas,

gestin de materiales, calidad, renovacin y mantenimiento de equipos, etc.

De esta forma, surgen tres cuestiones fundamentales. En primer lugar, la

clasificacin de los procesos productivos, posteriormente, el diseo bsico del

sistema de produccin y, finalmente, el diagnstico de los costes derivados.

2.1. CLASES DE PROCESOS DE PRODUCCIN

La figura 2 recoge las caractersticas principales que permiten clasificar o tipificar

el conjunto de procesos productivos de la organizacin.

Figura 2. Clases de procesos de produccin

Caractersticas Procesos

Rendimiento

temporal

Continuo. Produccin en serie.

Intermitente. Produccin por pedido.

De produccin simple.

De

produccin

Produccin

Produccin

- Produccin alternativa.

Gama

productos

de

Secuencia

actividades

de

Monoetapa. Sistema de fabricacin.

Bietapa. Sistema de fabricacin y montaje simples.

Multietapa. Sistema de fabricacin y montaje mltiples.

Nivel

integracin

de

Centralizado: sistema monoplanta.

Descentralizado: sistema multiplanta.

mltiple:

independiente.

conjunta.

2.2. DISEO BSICO DEL SISTEMA DE PRODUCCIN

En el caso de las decisiones a largo plazo resultan ser las siguientes:

Seleccin y diseo del producto: la empresa, a travs de su funcin de

planificacin, debe conocer su entorno competitivo y, en consecuencia, su

mercado y la demanda que lo caracteriza, de forma que pueda determinar si

existen oportunidades o necesidades sin cubrir. Si ello es as, la funcin de I+D o

el departamento de ingeniera deber estudiar la viabilidad terica del nuevo

producto, utilizando para ello el enfoque del anlisis del valor.

Seleccin del proceso. La empresa debe decidir, segn la factibilidad del

producto, en trminos de los costes y de los beneficios esperados, cul ser el

proceso tecnolgico a emplear, dentro de las alternativas conocidas y las propias

caractersticas del producto. En este tipo de decisin se establecern las clases de

bienes de equipo e instalaciones que se precisan.

Determinacin de la capacidad productiva. La empresa tendr que dimensionar

el volumen de produccin que el sistema puede alcanzar, capacidad que ser

definida por la inversin a efectuar en los correspondientes bienes de equipo e

instalaciones tcnicas, influyendo en la configuracin de la correspondiente

funcin de costes, especialmente en lo que respecta a los costes fijos o a los

costes indirectos.

Fijacin del nivel de inventarios. La empresa, una vez establecida la capacidad

productiva, determinar el nivel general de los inventarios que necesita, as como

el sistema de control y de pedido para renovar los stocks medios y de seguridad

que se necesitan por el proceso productivo, segn lo que demanden sus

caractersticas.

Localizacin y distribucin en planta. Las decisiones anteriores llevan a la

necesidad de ubicar y de disear la planta de transformacin (o plantas).

Planteamiento que se conoce con la expresin tcnica de lay-out o forma de

distribuir y ambientar los espacios fsicos para lograr la mxima productividad y un

buen clima laboral en las operaciones de la empresa.

Tareas y puestos. La puesta en prctica del proceso productivo implica un

anlisis de las actividades en los que se desarrolla, las cuales, a su vez, estarn

constituidas por unas tareas o trabajos. El desempeo eficiente de estos requiere

de una definicin y valoracin de puestos, con el consiguiente diseo del sistema

de remuneracin y, en muchos casos, elaboracin de un manual de funciones y

reglamento laboral. De esta manera, el factor humano deber integrarse en el

sistema en los trminos que permitan optimizar costes y rendimientos y satisfacer

sus expectativas y objetivos.

Calidad. La empresa tendr que definir un sistema de control de la calidad de la

actividad productiva, dentro del enfoque actual de los planes de mejora de calidad

total, estableciendo los indicadores, parmetros, estndares y dems elementos

de seguimiento.

Mantenimiento. Dentro del diseo es fundamental establecer el sistema de

prevencin de averas, el plan de mantenimiento de los equipos y las instalaciones

y, en definitiva, el modelo de renovacin de estas inversiones con el fin de

mantener la capacidad productiva al mximo nivel planificado.

Figura 3. Clases de decisiones de produccin

Clases

decisiones

Producto

de Decisiones

plazo)

de

diseo

(a

largo Decisiones operativas (a corto

plazo)

Seleccin de productos a fabricar Cantidades a producir segn la

segn el estudio del mercado.

demanda esperada y los inventarios

acumulados.

Proceso

Seleccin del proceso productivo y Anlisis de flujos de trabajo.

clases de bienes de equipo.

Capacidad

Determinacin de la capacidad Programacin de

productiva e inversin de bienes de Control de costes.

equipo e instalaciones tcnicas.

Inventarios

Fijacin del nivel general de Control

de

inventarios y diseo de su control y Flujos de materiales.

conservacin.

Localizacin

distribucin

planta

la

produccin.

inventarios.

y Determinacin de la localizacin y Anlisis de flujos de trabajo.

en distribucin fsica de la planta (layout).

Tareas y puestos

Diseo de tareas y puestos de trabajo. Control

de

productividad

y

Valoracin de puestos y sistemas de motivacin de la fuerza de trabajo.

remuneracin.

Calidad

Plan de mejora de la calidad.

Mantenimiento

Plan de prevencin y renovacin de Control

de

equipos.

Control de averas.

Control de calidad.

costes.

Fuente: Bueno (2004)

De forma ms detallada la figura 4 sintetiza las decisiones principales sobre el

diseo del producto y del proceso, atendiendo a la muestra de una secuencia

lgica. Por otra parte, el marco de decisiones a corto plazo u operativas se

concentra en la gestin de tareas de programacin, control de costes,

inventarios, productividad, control de calidad, mantenimiento e incidencias, etc.

Figura 4. Diseo del producto y del proceso de produccin

2.3. LOS COSTES DE PRODUCCIN

Cualquier proceso productivo asume un consumo de factores con el propsito

de obtener un producto o servicio. Esta utilizacin de factores es el fundamento

del concepto coste cuya definicin podra argumentarse de la siguiente

forma:

Valoracin, en trminos monetarios, del consumo o sacrificio de los factores

productivos aplicados en una actividad econmica para la obtencin de un

determinado producto (bien o servicio).

Consecuentemente, partiendo de la base del consumo de recursos en una

actividad productiva como planteamiento del coste, habra que diferenciarlo del

gasto que expresa la adquisicin de factores para dicha actividad. En este

caso, el coste no es siempre equivalente al precio, siendo este ltimo el

resultado de una transaccin en el mercado, mientras que el primero es la

expresin de un valor calculado (precio, valor de reposicin, coste de

oportunidad, etc.).

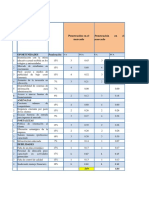

Los costes de produccin se pueden ordenar de diferentes formas atendiendo

a criterios diversos que explican la actividad econmica. En la figura 5 se

exponen las clases de costes principales.

Figura 5. Clases de costes

Criterios

Costes

Segn el mbito

Explcitos.

Implcitos o de oportunidad.

Segn el momento de referencia

Histricos.

Actuales o corrientes.

De reposicin.

Segn la naturaleza del gasto

Materiales.

Mano de obra.

Energa.

Amortizaciones.

Etctera.

Segn la relacin al volumen de

produccin

Fijos (totales y medios).

Variables (totales y medios).

Segn el horizonte econmico

A corto.

A largo.

Segn la referencia del clculo

Reales o actuales.

Estndares o previstos.

Segn la certeza de imputacin

Directos.

Indirectos.

Segn el portador

Centros de responsabilidad.

Actividades.

Productos.

Fuente: Bueno (2004)

De todas formas, el coste de la empresa resulta del sumatorio de un colectivo

de criterios asociados a aspectos funcionales o estructurales. La secuencia

comienza con la especificacin de los costes directos bsicos de la actividad

productiva, a los que sumar los costes indirectos (amortizacin, mantenimiento,

calidad, etc.). Posteriormente, se agregan los costes de venta y de

comercializacin, todo ello facilita los costes de explotacin comercial, as,

aadiendo los costes generales de administracin, se llega al coste de la

explotacin econmica. Finalmente, el coste total de la empresa se alcanzar

acumulando las cargas financieras derivadas del marco financiero de la

actividad productiva (vase figura 6).

Figura 6. La formacin del coste de la empresa

3. Tipos de sistemas de produccin en funcin de la homogeneidad de

los insumos

3.1. Sistemas de produccin continua: este mtodo de produccin se

utiliza para fabricar, producir, o procesar materiales sin interrupcin, a

travs de un proceso de flujo continuo que permite mantener los materiales

en continuo movimiento y, generalmente, funcionando las 24 horas al da,

siete das a la semana con alguna parada de mantenimiento aunque poco

frecuentes. Sus principales caractersticas son:

El flujo de produccin es ininterrumpido.

Los productos estn estandarizados.

Toda la produccin sigue unos estndares de calidad.

Se produce con anticipacin a la demanda.

Los procedimientos de trabajo estn prefijados.

Existen dos tipos de sistemas de produccin industrial continua:

A) Produccin en masa: es la produccin de grandes cantidades de

productos estandarizados en base a lneas de montaje. Se caracteriza por la

mecanizacin como medio para lograr un alto volumen de unidades

producidas, obtenidas partiendo de una cuidadosa organizacin de flujo de

materiales a travs de varias etapas de la fabricacin, y en base a la

supervisin de los estndares de calidad y la divisin del trabajo.

B) Produccin por procesos: en este caso, el flujo de materiales tambin es

continuo pero todo el sistema productivo se destina a la fabricacin de un solo

bien el cual, una vez obtenido, no puede de ninguna manera descomponerse

en sus materias primas. Este tipo de procesos estn fuertemente mecanizados

y requieren de una mano de obra muy poco cualificada, en contraste con la

complejidad de las tecnologas que se aplican en la transformacin.

3.2. Sistemas de produccin intermitente: los procesos de transformacin

de este tipo se suceden a intervalos irregulares y sin continuidad de flujo. Los

productos son fabricados en base a los pedidos del cliente y, por eso, los

bienes se producen en pequea escala. En este sistema, se producen grandes

variedades de productos en los que tamao, diseo y otras caractersticas

intrnsecas al bien pueden variar, por lo que la flexibilidad es una de las

principales caractersticas que los diferencias de los tipos de sistemas de

produccin continua.

Existen tres tipos de sistemas de produccin industrial intermitente:

A) Sistemas de produccin modular: esta forma de produccin parte de un

enfoque que subdivide un sistema en partes ms pequeas, denominadas

mdulos, y que pueden ser creadas de forma independiente. Su uso puede

aplicarse a sistemas distintos para obtener mltiples funcionalidades. las

principales caractersticas d este tipo de sistema de produccin son:

Particin

funcional

del

diseo

de

producto

en

mdulosdiscretosescalables,reutilizables y formados por elementos

independientes y aislados.

Uso riguroso de interfaces modulares bien definidas.

Facilidad de cambio que permita hacer uso de estndares industriales

para las interfaces clave.

B) Sistemas de produccin por lotes: este mtodo de fabricacin se utiliza

para producir cantidades limitadas de un mismo producto bajo pedido. Su

principal caracterstica es la versatilidad de las instalaciones, que permiten

producir diferentes tipos de bienes. Por esto mismo, la mano de obra ha de ser

cualificada.

C) Sistemas de produccin por proyectos: este es el caso ms complejo de

produccin intermitente ya que los requerimientos en materia de recursos

varan conforme evolucionan las fases del proyecto, los roles intervinientes se

interrelacionan y pueden incluir personal externo a la empresa (contratas) y la

necesidad de monitorizacin es superior a otros tipos de sistemas de

produccin para garantizar la actualizacin del planning por una parte, y, por

otra, para adecuarse a las exigencias de auditora que se imponen en cada

caso.

4. Tipos de sistemas de produccin en funcin del sector

En funcin del sector en el que se englobe la actividad de fabricacin pueden

encontrarse los siguientes tipos de sistemas de produccin:

Sistemas de produccin primarios: se ocupan de la explotacin directa

de recursos naturales para su transformacin en bienes no elaborados.

Sistemas de produccin secundarios: partiendo de productos del sector

primario aplican tcnicas de transformacin que originan nuevos bienes,

que pueden calificarse de artesanales o industriales, en funcin del proceso

al que hayan sido sometidos.

Sistemas de produccin terciarios: en este grupo de incluyen todos los

procesos de fabricacin cuyo resultado es un bien capaz de aportar un

servicio aunque en muchos casos la produccin no se llevar a cabo en el

modo tradicional ya que lo habitual es que el resultado sea intangible.

5. Ejemplos de sistemas de produccin:

Anda mungkin juga menyukai

- Lab 01 - Motor ElectricoDokumen13 halamanLab 01 - Motor ElectricoSantiago Santa CruzBelum ada peringkat

- Informe Laboratorio de RegresionDokumen8 halamanInforme Laboratorio de RegresionEri IlseBelum ada peringkat

- Metodo de RombergDokumen9 halamanMetodo de RombergSebastian RodriguezBelum ada peringkat

- Norma Española UNE-EN 14303Dokumen6 halamanNorma Española UNE-EN 14303Angel Gomez Sanca100% (1)

- Ejercicios de Bondad de AjusteDokumen4 halamanEjercicios de Bondad de AjusteIsabella BecerraBelum ada peringkat

- Método de periodo fijo para inventariosDokumen26 halamanMétodo de periodo fijo para inventariosJonathan Millan RodríguezBelum ada peringkat

- Tipos de Respuestas en Un Sistema de ControlDokumen4 halamanTipos de Respuestas en Un Sistema de ControlRosana GiosaBelum ada peringkat

- 3.3 Derivada de Una Función Vectorial y Sus PropiedadesDokumen6 halaman3.3 Derivada de Una Función Vectorial y Sus PropiedadesIrisOrozcoFonsecaBelum ada peringkat

- Concepto e Importancia Del Mantenimiento IndustrialDokumen8 halamanConcepto e Importancia Del Mantenimiento IndustrialPablo CastañaBelum ada peringkat

- Exposicion Circuitos Tiristor (SCR)Dokumen5 halamanExposicion Circuitos Tiristor (SCR)Genaro BarrientosBelum ada peringkat

- Mapa Conceptual InductanciaDokumen4 halamanMapa Conceptual InductanciaTonatiuh Guzman aburtoBelum ada peringkat

- Diagrama de operaciones para la fabricación de un gato hidráulicoDokumen8 halamanDiagrama de operaciones para la fabricación de un gato hidráulicoLuis PérezBelum ada peringkat

- Las Ocho Disciplinas para La Resolución de Problemas (8D) : Disciplina 1: Construir El EquipoDokumen3 halamanLas Ocho Disciplinas para La Resolución de Problemas (8D) : Disciplina 1: Construir El EquipoVictor Castro100% (1)

- Plantilla Excel Analisis Modo Efecto FallaDokumen1 halamanPlantilla Excel Analisis Modo Efecto Fallajose adan alvarez ortegaBelum ada peringkat

- Practica N°4 Ind 2202Dokumen2 halamanPractica N°4 Ind 2202Mordecai13 VargasBelum ada peringkat

- Planeacion MRPDokumen24 halamanPlaneacion MRPAlejandro ZavalaBelum ada peringkat

- Tornillo Sin Fin - Analisis de CargasDokumen13 halamanTornillo Sin Fin - Analisis de CargasKelvinLuqueBelum ada peringkat

- Arbol de Averias Prensa HidraulicaDokumen1 halamanArbol de Averias Prensa HidraulicaAlejandro SomaBelum ada peringkat

- Unidad 5 Análisis de Reemplazo e Ingeniería de CostosDokumen12 halamanUnidad 5 Análisis de Reemplazo e Ingeniería de Costosmarisabel ynojosaBelum ada peringkat

- Acciones básicas de control en controladores industrialesDokumen15 halamanAcciones básicas de control en controladores industrialesSofia GomezBelum ada peringkat

- Ejemplos de S2 A S6Dokumen34 halamanEjemplos de S2 A S6Fidel PastorBelum ada peringkat

- Deber ResueltoDokumen14 halamanDeber ResueltoElias Cuasquer100% (1)

- Diagrama AnaliticoDokumen6 halamanDiagrama Analiticolina velascoBelum ada peringkat

- Unidad 5 Estadistica InferencialDokumen19 halamanUnidad 5 Estadistica InferencialRodrigo Moreno MorenoBelum ada peringkat

- Vectores OrtonormalesDokumen9 halamanVectores OrtonormalesBrian Cruz Garrido0% (1)

- Ejercicios - Gestion de Las OperDokumen8 halamanEjercicios - Gestion de Las OperusuarioBelum ada peringkat

- Adminitacion Tarea 2..Dokumen24 halamanAdminitacion Tarea 2..Edward Segura AlcantaraBelum ada peringkat

- Control Estadístico de Procesos - David - 01Dokumen179 halamanControl Estadístico de Procesos - David - 01Andres Sanga TitoBelum ada peringkat

- Act7 F Alejo P Cuadro ComparativoDokumen3 halamanAct7 F Alejo P Cuadro ComparativoAldoni PérezBelum ada peringkat

- 7 Herramientas CalidadDokumen26 halaman7 Herramientas CalidadIan BurtonBelum ada peringkat

- Curriculum Valentin RiveraDokumen2 halamanCurriculum Valentin RiveraValentinRiveraDectorBelum ada peringkat

- Variables Del CD Mikro TurmeroDokumen42 halamanVariables Del CD Mikro TurmeroLeonardo Morales AguiarBelum ada peringkat

- Enfoque Sistematico Del CMDDokumen22 halamanEnfoque Sistematico Del CMDJuan SigarrosteguiBelum ada peringkat

- Mantenimiento A Motores ElectricosDokumen21 halamanMantenimiento A Motores ElectricosAlfredo OcampoBelum ada peringkat

- Práctica+.. (1) 5 ADM OPERACIONESDokumen2 halamanPráctica+.. (1) 5 ADM OPERACIONESRobert PortuguezBelum ada peringkat

- Tablas Transferencia de Calor PDFDokumen39 halamanTablas Transferencia de Calor PDFfrancisco_guerra_1984Belum ada peringkat

- Ergonomia 2.1 Concepto y Clasificacion de TablerosDokumen12 halamanErgonomia 2.1 Concepto y Clasificacion de TablerosZury Rivera100% (2)

- Experimentos Unidad 2Dokumen26 halamanExperimentos Unidad 2DéboraRoblesUicabBelum ada peringkat

- Ejercicios Tecnicas Digitales Cronogramas de SeñalDokumen2 halamanEjercicios Tecnicas Digitales Cronogramas de SeñalTobyWTF :DBelum ada peringkat

- Bondad y AjusteDokumen6 halamanBondad y AjusteJosè F PerezBelum ada peringkat

- CONCLUSIONESDokumen4 halamanCONCLUSIONESLuis Miguuel Sallo MaytaBelum ada peringkat

- Fundamentos InstrumentaciónDokumen26 halamanFundamentos Instrumentaciónadrian ospinoBelum ada peringkat

- Ingenieria RobustaDokumen7 halamanIngenieria RobustaLuigi Garcia Finelli100% (1)

- Análisis dimensional de slots en placas metálicasDokumen5 halamanAnálisis dimensional de slots en placas metálicasBrayan PinazoBelum ada peringkat

- Caracterización acero 1045Dokumen24 halamanCaracterización acero 1045Miguel Angel LòpezBelum ada peringkat

- Sumador Logica CmosDokumen24 halamanSumador Logica CmosFelipe Jimenez Jimenez100% (1)

- Estudio Del Trabajo 1, Unidad 5 TiemposDokumen41 halamanEstudio Del Trabajo 1, Unidad 5 TiemposPepe NeriiBelum ada peringkat

- Ergonomía 3 Diseño de Puestos de Trabajo - (PG 53 - 55) PDFDokumen3 halamanErgonomía 3 Diseño de Puestos de Trabajo - (PG 53 - 55) PDFJuan Andres Giraldo GiraldoBelum ada peringkat

- Estadistica DescriptivaDokumen10 halamanEstadistica DescriptivaHector Armando Hernandez Dominguez0% (1)

- Tipos de talleres industriales: mecánica, electricidad, chapa, pintura, soldadura, neumática, mecanizado, hidráulica y automatizaciónDokumen5 halamanTipos de talleres industriales: mecánica, electricidad, chapa, pintura, soldadura, neumática, mecanizado, hidráulica y automatizaciónBlancos AzulBelum ada peringkat

- Clase 2 Maquinaria 1Dokumen160 halamanClase 2 Maquinaria 1engel cqBelum ada peringkat

- Diferencias entre motores de CA y CCDokumen4 halamanDiferencias entre motores de CA y CCJM VRBelum ada peringkat

- 3 1 - Conservacion-IntegralDokumen5 halaman3 1 - Conservacion-IntegralAetheriuz Dark100% (1)

- Servomotores y Motores A PasosDokumen9 halamanServomotores y Motores A PasosHector Alejandro Bahena Vazquez100% (1)

- Circuitos Resistivos SimplesDokumen28 halamanCircuitos Resistivos SimplesNarly BastoBelum ada peringkat

- 2.4. - Diferencia, Ventajas y Desventajas de Instrumentos Analógicos y Digitales - Todo Ingenieria IndustrialDokumen10 halaman2.4. - Diferencia, Ventajas y Desventajas de Instrumentos Analógicos y Digitales - Todo Ingenieria Industrialmiguel laraBelum ada peringkat

- Presentacion Confiabilidad y WeibullDokumen44 halamanPresentacion Confiabilidad y WeibullFEDRA FARCA VILLAVICENCIOBelum ada peringkat

- Conclusión CFEDokumen2 halamanConclusión CFEVidal Ricano0% (1)

- 1.2 Concepto y Estructura Del Sistema de Producción ALEDokumen15 halaman1.2 Concepto y Estructura Del Sistema de Producción ALEAlexis YerickBelum ada peringkat

- Produccion 2 - El Sistema de ProduccionDokumen16 halamanProduccion 2 - El Sistema de ProduccionCesar Andres GonzalezBelum ada peringkat

- MPCEDokumen2 halamanMPCEKaterin GutierrezBelum ada peringkat

- Orden de TrabajoDokumen2 halamanOrden de TrabajoKaterin GutierrezBelum ada peringkat

- Descripción de Puesto de TrabajoDokumen1 halamanDescripción de Puesto de TrabajoKaterin GutierrezBelum ada peringkat

- Diagrama de Flujo EjemploDokumen1 halamanDiagrama de Flujo EjemploKaterin GutierrezBelum ada peringkat

- Las Auditorías de MantenimientoDokumen4 halamanLas Auditorías de MantenimientoKaterin GutierrezBelum ada peringkat

- Seguimiento Del Empleo y Nivel de PreciosDokumen39 halamanSeguimiento Del Empleo y Nivel de PreciosKaterin GutierrezBelum ada peringkat

- Identificación de Peligros y Evaluacion de Riesgos y ControlDokumen1 halamanIdentificación de Peligros y Evaluacion de Riesgos y ControlMiguel GomezBelum ada peringkat

- INTRODUCCIÓNDokumen3 halamanINTRODUCCIÓNKaterin GutierrezBelum ada peringkat

- La SoldaduraDokumen6 halamanLa SoldaduraKaterin GutierrezBelum ada peringkat

- Cadena de SuministroDokumen10 halamanCadena de SuministroKaterin GutierrezBelum ada peringkat

- La SoldaduraDokumen6 halamanLa SoldaduraKaterin GutierrezBelum ada peringkat

- Gestión de La Calidad TotalDokumen3 halamanGestión de La Calidad TotalKaterin GutierrezBelum ada peringkat

- EFQM Modelo Europeo de Excelencia EmpresarialDokumen4 halamanEFQM Modelo Europeo de Excelencia EmpresarialKaterin GutierrezBelum ada peringkat

- Diagrama de ParetoDokumen8 halamanDiagrama de ParetoSWORFISHBelum ada peringkat

- Iso 9001Dokumen3 halamanIso 9001Katerin GutierrezBelum ada peringkat

- Trabajo Hombre MaquinaDokumen8 halamanTrabajo Hombre MaquinaKaterin GutierrezBelum ada peringkat

- Sistemas de ProducciónDokumen9 halamanSistemas de ProducciónKaterin GutierrezBelum ada peringkat

- Diagnostico EconomicoDokumen50 halamanDiagnostico EconomicoKaterin GutierrezBelum ada peringkat

- Proceso de Elaboración Del Aceite de OlivaDokumen5 halamanProceso de Elaboración Del Aceite de OlivaKaterin GutierrezBelum ada peringkat

- Importancia y Usos de Los Estudios de Tiempos y MovimientosDokumen15 halamanImportancia y Usos de Los Estudios de Tiempos y MovimientosKaterin GutierrezBelum ada peringkat

- Diferentes Tipos de OrganigramasDokumen13 halamanDiferentes Tipos de OrganigramasJuan ZapataBelum ada peringkat

- Matriz DOFADokumen12 halamanMatriz DOFAJohanna Cedeño100% (1)

- AassDokumen70 halamanAassBarooch Johnson TorresBelum ada peringkat

- Plan de Exportación y Distribución Física InternacionalDokumen4 halamanPlan de Exportación y Distribución Física InternacionalFransheska Rubio BalarezoBelum ada peringkat

- Mapa de Proceso Del Aprovisionamiento LogisticoDokumen8 halamanMapa de Proceso Del Aprovisionamiento LogisticoCarlosPradBelum ada peringkat

- Capitulo 6 Diseño de La Estructura Organizacional-1Dokumen31 halamanCapitulo 6 Diseño de La Estructura Organizacional-1Melina GarciaBelum ada peringkat

- Tecsup - 01Dokumen2 halamanTecsup - 01anthony sierraBelum ada peringkat

- Copia (1) Tesis Panificadora - Pan Frances e Integral.Dokumen113 halamanCopia (1) Tesis Panificadora - Pan Frances e Integral.Alex Huaman HuamanBelum ada peringkat

- Caso de Estudio-CMI (BSC)Dokumen15 halamanCaso de Estudio-CMI (BSC)Cynthia OrtizBelum ada peringkat

- Empresas TransnacionalesDokumen27 halamanEmpresas TransnacionalesCesar Corcino TrujilloBelum ada peringkat

- Sistemas de materiales y compras en la administración empresarialDokumen31 halamanSistemas de materiales y compras en la administración empresarialangeles_777Belum ada peringkat

- Inventarios EA Unidad 3Dokumen7 halamanInventarios EA Unidad 3FrorlanBelum ada peringkat

- David Pveda - Resumen Ejecutivo DDMRPDokumen58 halamanDavid Pveda - Resumen Ejecutivo DDMRPapi-265493647Belum ada peringkat

- Localización de Proyecto de InversionDokumen79 halamanLocalización de Proyecto de InversionKarina Rosario Rios Quevedo50% (4)

- Plan de Negocio Hamburguesas de AnchovetaDokumen67 halamanPlan de Negocio Hamburguesas de AnchovetaAndres Cueva100% (3)

- Diseño de centro de distribución de alimentos utilizando SPIFDokumen83 halamanDiseño de centro de distribución de alimentos utilizando SPIFJose Sanchez ParinangoBelum ada peringkat

- Organizacion Comercial de Las EmpresasDokumen20 halamanOrganizacion Comercial de Las EmpresasEsther ValdezBelum ada peringkat

- La logística y su papel en el desarrollo de las organizaciones (39Dokumen7 halamanLa logística y su papel en el desarrollo de las organizaciones (39williamBelum ada peringkat

- TransporteDokumen50 halamanTransporteTania Pauca VelaBelum ada peringkat

- BimboDokumen30 halamanBimboJorge Rdz ZepedaBelum ada peringkat

- Unidad Vii-Estudio TecnicoDokumen21 halamanUnidad Vii-Estudio Tecnicoocram19600% (1)

- Plan de Marketing-l'Oreal - Caso 2Dokumen31 halamanPlan de Marketing-l'Oreal - Caso 2Gisela López40% (5)

- Análisis de Las Cinco Fuerzas de Porter en El Caso Coca Cola Bebidas Carbonatas Sabor ColaDokumen6 halamanAnálisis de Las Cinco Fuerzas de Porter en El Caso Coca Cola Bebidas Carbonatas Sabor ColaAnthony DelgadoBelum ada peringkat

- Final de AlmacenesDokumen20 halamanFinal de AlmacenesemmanuelBelum ada peringkat

- Contabilidad administrativa y costos en la Universidad de la Tercera EdadDokumen12 halamanContabilidad administrativa y costos en la Universidad de la Tercera EdadLoliLoLBelum ada peringkat

- Estudio AzucarDokumen26 halamanEstudio AzucarRocio Ruelas CartagenaBelum ada peringkat

- Cynthia Santander Control 2Dokumen5 halamanCynthia Santander Control 2Mackarena Alejandra Santander ValdiviaBelum ada peringkat

- La Mágica Fórmula de La Inca KolaDokumen12 halamanLa Mágica Fórmula de La Inca KolaSanchez Villanueva MartinBelum ada peringkat

- Caso BelcorpDokumen19 halamanCaso BelcorpRoberto CastroBelum ada peringkat

- Estrategia CorporativaDokumen21 halamanEstrategia CorporativaEmilio SantiagoBelum ada peringkat