Proyecto de Tesis

Diunggah oleh

Jorge Ernesto Castañeda FloresHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Proyecto de Tesis

Diunggah oleh

Jorge Ernesto Castañeda FloresHak Cipta:

Format Tersedia

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERA

ESCUELA ACADEMICO - PROFESIONAL DE INGENIERA

INDUSTRIAL

APLICACIN DE HERRAMIENTAS DE LEAN

MANUFACTURING PARA OBTENER LA CAPACIDAD DE

LA PRODUCCIN ESTABLECIDA EN LA EMPRESA P&D

ANDINA DE ALIMETOS S.A.

PROYECTO DE PRETESIS:

AUTORES:

VASQUEZ MARTINEZ OSCAR JOSUE

CASTAEDA FLORES JORGE ERNESTO

ASESOR:

GUADALUPE PER

2015

LINEA DE INVESTIGACIN

SISTEMA DE GESTION DE LA CALIDAD

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

I-GENERALIDADES

1-TITULO

APLICACIN DE HERRAMIENTAS DE LEAN MANUFACTURING PARA OBTENER

LA CAPACIDAD DE LA PRODUCCIN ESTABLECIDA EN LA EMPRESA P&D

ANDINA DE ALIMETOS S.A.

2-AUTORES

VASQUEZ MARTINEZ, OSCAR JOSUE

CASTAEDA FLORES, JORGE ERNESTO

3-TIPO DE INVESTIGACION

De acuerdo a la orientacin: Aplicada

De acuerdo a la tcnica de contrastacin: Explicativa.

4-REGIMEN DE LA INVESTIGACION

Libre

5-LOCALIDAD

Los trabajos de campo y las experimentaciones sern

realizados en el Valle Jequetepeque.

Institucin : EMPRESA YOLEIT S.A.A

Direccin : Av. Alameda Norte S.N

Distrito : JEQUETEPEQUE

Provincia: PACASMAYO

Departamento: LA LIBERTAD

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

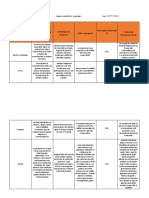

6-CRONOGRAMA DE EJECUCIN DEL PROYECTO

CRONOGRAMA DE EJECUCION

METAS

ACTVIDADES

ABRIL

JUNIO

JULIO

AGOST

O

Elaboracin del Proyecto

Recoleccin de datos atraves de

los instrumentos

Procesamiento y anlisis de

datos atraves del excel

Redaccin del Informe

Sustentacin del informe

7-FECHA

Fecha de Inicio:

(14-Julio - 2015)

Fecha de Trmino: (21-Julio - 2015)

8-RECURSOS

8.1. Personal: Asesor (disponible).

8.2. Materiales y equipos:

Disponible:

1 computadora.

Libros de ingeniera econmica, proyecto de inversin, distribucin

de planta.

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

Impresora.

No disponible:

Investigaciones como antecedentes.

Fotocopiadora.

tiles de escritorio

8.3. Locales:

Biblioteca de la Universidad nacional de Trujillo.

9-PRESUPUESTO

Disponibles:

Computadora......2500

Libros...........

Impresora.............................250

No disponibles:

Investigaciones como antecedentes..200

Alquiler de Fotocopiadora...100

tiles de escritorio...200

Otros gastos..........300

10-FINANCIACIN

Autofinanciacin para los recursos disponibles y los no disponibles.

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

II-PLAN DE INVESTIGACION

1-REALIDAD PROBLEMTICA

La produccin de yogur aument un 4,2% del 2011 al 2012,

segn el Departamento de Agricultura de EE.UU. (USDA).

Desde el ao 2000, la produccin creci hasta 142%, y el

nmero de plantas de yogur en Estados Unidos creci de 80

a 130 en los ltimos 12 aos. De acuerdo con un informe

de Technomic Inc ubicada en Chicago, el yogurt contina

siendo la opcin de merienda ms popular para las mujeres.

El informe mostr que 48% de las mujeres encuestadas

compran yogur como una merienda para media maana y

42% para consumirlo por la tarde.

La popularidad del yogur ahora va ms all de los pasillos

de lcteos igualmente. Los compradores pueden encontrar

yogur griego y regular por todo el supermercado, ya que los

procesadores de alimentos usan el yogur como un

ingrediente en snacks, cereales y postres. Hace 35 aos lleg el

yogurt al Per tal como lo conocemos hoy, un alimento natural fabricado

industrialmente. Lo introdujo Laive, Yoleit fueron entrando yogures de

diferentes texturas cremosos, bebibles, con frutas y con sabores; otros

envases, otras marcas, etc.

Los consumidores peruanos lo fueron aceptando de a

pocos, los nios fueron los primeros, les gustaba su sabor y

la variedad de este alimento. Las madres fueron conociendo

que era una manera diferente de alimentarlos, una forma

divertida y prctica de consumir leche. Hoy los adultos son

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

tambin grandes consumidores.

Segn la Asociacin de Industriales Lcteos (ADIL), las

ventas de productos lcteos peruanos crecieron 8.25%

entre enero y agosto 2010, frente al ao pasado. Y entre los

productos de origen nacional que ms crecieron est el

yogurt, con 12%. Y la tendencia lleva 10 aos.

El consumir yogurt es una manera diferente de consumir

leche, como lcteo aporta aminocidos (protenas)

esenciales para una correcta alimentacin, es fuente de

calcio natural y otros nutrientes adems tiene el beneficio

de contener menos lactosa por ser un leche pre digerida

gracias a los cultivos que contiene.

Para fabricar un yogurt tradicional son dos cultivos el

lactobacillus dublreckii subs bulgaricus y Streptococcus

salivaaruis sbsp Termophilus que son los que dan la textura

y el sabor caracterstico, estos actan solo a nivel del

estmago.

Tambin existen en el mercado yogures que adems

contienen otros cultivos llamados Probiticos, estas cepas

probiticas confieren beneficios adicionales a la salud, cada

cepa posee una caracterstica especfica, a mayor cantidad

de cepas contenidas, mayores beneficios, debemos

recordar que Laive es el nico yogurt en el mercado que

contiene 5 cepas, convirtindolo as en un alimento

funcional (hay un beneficio a la salud adicional a sus

propiedades nutricionales).

La produccin promedio del yogurt de la empresa P&D

ANDINA DE ALIMENTOS S.A. es de 10 000 lts diarios que se

encuentran almacenados en 5 tanques de 2000 Lts cada

uno, despus son envasados en botellas de 250ml y 1 lt. El

nmero de botellas es de 10 000 de 250ml y 7500 botellas

de 1 lt. Despus son distribuidas y exportadas en los

departamentos de Cajamarca, Lima, Ica, Callao ya tambin

en tiendas comerciales como TOTUS, METRO, PLAZA VEA,

REAL PLAZA, etc. Por ello para incrementar la produccin

hasta llegar a su capacidad establecida se realizar un

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

anlisis aplicando las herramientas de lean manufacturing

para definir las causas de las mermas e incrementar

consecuentemente la produccin con el objetivo de

incrementar la capacidad productiva. Por este motivo, se

propone aplicar las herramientas de lean manufacturing

para analizar el sistema productivo de la empresa P&D

ANDINA DE ALIMENTOS S.A

2-ANTECEDENTES

A continuacin se presenta algunos trabajos de

investigacin relacionados con el tema de este proyecto,

que sirvieron de apoyo, ya sea por su contenido o

metodologa.

A nivel Internacional

Manuel Antonio Yarto Chvez, realiz una tesis titulada

Modelo de mejora continua en la productividad de

empresas de cartn corrugado del rea metropolitana de la

ciudad de Mxico, ao 2010. La presente investigacin

tuvo la finalidad de determinar como el involucramiento del

personal, como medida de la mejora continua, se relaciona

con la productividad de las empresas del cartn corrugado

en la zona metropolitana de la ciudad de Mxico, con el

propsito de desarrollar un modelo que establezca una

estrategia de crecimiento en la productividad. En este

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

sentido, el supuesto plantea que en la medida en que se

genere el involucramiento del personal, entonces los

problemas se reducirn. En la investigacin se consider la

evolucin teora de los conceptos de productividad y mejora

continua como variables de investigacin. Finalmente, se

desarroll el ndice TOYA como un indicador representativo

para medir la mejora continua de las organizaciones con el

involucramiento de la gente.

Cesar Augusto Tuarez Medranda tiene como ttulo su tesis

Diseo de un sistema de mejora continua en una

embotelladora y comercializadora de bebidas de gaseosas

de la ciudad de Guayaquil por medio de la aplicacin del

TPM TMP es un sistema que se basa a mejorar la

confiabilidad entre sus equipos mediante el involucramiento

de todos sus colaboradores, en la actualidad la detencin

de equipos es de 11,2% debido a muchos factores como la

falta de disponibilidad de equipo y poca cantidad de

tcnicos que tiene los departamentos. Por eso el TMP busca

mejorar las habilidades de los operadores para que se

encarguen de tareas bsicas como mantenimiento de

mquinas, limpieza, lubricacin y reparacin para mejorar

la disponibilidad de los equipos y alargar su tiempo de vida

til.

A nivel nacional

Rodrguez Martnez Cynthia, con su ttulo de investigacin:

Propuesta de un sistema de mejora continua para la

reduccin de mermas en una procesadora de vegetales en

el departamento de lima con el objetivo de aumentar su

productividad y competitividad (2011). Se concluy que

mediante la ampliacin de un balance de lnea de

produccin se puede lograr que la calidad de la materia

prima tenga un mejor control y sea verificada

minuciosamente, ya que uno de los problemas era que las

operarias siempre tenan que hacer horas extras para poder

cumplir con los pedidos que demandaban los clientes, esto

generaba cansancio y por consecuencia baja produccin.

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

Para esta ampliacin se deber crear otra lnea de

produccin, lo cual traer la contratacin de 15 operarias y

todos los materiales que incluye esta nueva ampliacin.

Para el debido control de los campos de cultivo, que es

otros de las causas raz, ya que la materia prima que llega

de los campos siempre llegan con un 40 % de daos

mecnicos , se va contratar dos administradores de campo

uno por cada campo, estos administradores servirn de

nexo entre la planta y el campo, ya que supervisarn la

calidad de la materia prima como esta se va dando y si

existe algn tipo de complicacin, garantizando la calidad

de la materia prima y as mismo cumpliendo con los

estndares de calidad dado por planta. Se puede concluir

de acuerdo al porcentaje hallado en ventas de cada uno de

los productos que el 59.82% es Albahaca, la cual la

convierte en el producto estrella de la empresa y la que

mayor produccin genera, es por ello que solo se ha

analizado la produccin de este producto ya que tiene

mayor relevancia hacer cambios porque ms de la mitad de

la produccin de la planta se da en la Albahaca.

Eduardo Jhon Arrieta Aldave, con su ttulo de investigacin,

Propuesta de mejora en un operador logstico: anlisis,

evaluacin y mejora de los flujos logsticos de su centro de

distribucin de la pontificia universidad catlica del Per

(2012). La metodologa que se utiliz para el estudio de

dichos procesos, en primer trmino, un diagnstico de la

situacin original con la finalidad de identificar los

problemas ocurridos dentro de la operacin logstica y por

consiguiente, conocer sus causas orgenes. Estas causas se

transformaron en oportunidades de mejora, de las cuales se

formularon diferentes propuestas de solucin; sin embargo,

se tuvo que recurrir a una evaluacin de priorizacin de

estas mejoras con el criterio de realizar en primer lugar las

que permitan reducir tiempos y costos de operacin. El

diagnstico identific que la empresa tena dificultades en

todas sus lneas de trabajo, principalmente en la recepcin,

almacenamiento y preparacin de productos. Para poder

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

controlar la operacin, tuvo que recurrir a la utilizacin de

horas extras y al reproceso como parte cotidiana de sus

actividades. Para el anlisis de los problemas se aplic las

herramientas de mejora continua y del estudio de mtodos.

Se concluy que existen actividades que demandaban

mayor tiempo y costo de lo acordado con el cliente,

adems, no otorgaban valor agregado al servicio. De las 39

causas de problemas identificadas, se determinaron por

prioridad estratgica 10 oportunidades de mejora, de las

cuales se concluy realizar siete propuestas de mejora. La

ejecucin de las propuestas de mejora generaron un

impacto positivo en el desarrollo de las actividades

logsticas de la empresa, ya que se logr reducir en

promedio: los tiempos de operacin en un 80%, los

traslados de productos en un 43% y los costos de operacin

en un 91%. A su vez, permiti el ordenamiento de los flujos

logsticos, la redefinicin de los acuerdos de nivel de

servicio con el cliente en funcin a su capacidad operativa

real, la reduccin de las diferencias de inventario en un

77%, la optimizacin de la generacin y captura de

informacin mediante RFID, en la mejora del desempeo

del personal aplicando la filosofa de trabajo 5S. Todas

estas mejoras han logrado que los servicios brindados

cuesten 43% menos respecto a los servicios brindados

antes de la mejora.

A nivel Regional

Raquel Milagros Tello Conde, con su ttulo de investigacin

Implementacin de benchmarking competitivo para

incrementar los niveles de satisfaccin de los clientes de la

empresa molinera INCA S.A.A. El Benchmarking es la

bsqueda de las mejores prcticas de la industria que

conducen a un desempeo excelente. Esta definicin es

compresible para las unidades de negocio y funciones

orientadas hacia las operaciones. El benchmarking

competitivo significa medir sus funciones, procesos,

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

actividades, productos o servicios comparndolos con los

de sus competidores.

3-MARCO TEORICO

Lean tuvo sus inicios en la industria automotriz,

especficamente en el sistema de produccin de Toyota (TPS

- Toyota Production System), cuando a finales de la segunda

guerra mundial Japn quedo destruido y por lo tanto la

industria manufacturera se vio afectada. Toyota quedo sin

muchos recursos para competir con las empresas de

automviles de Estados Unidos que en ese momento eran

los lderes. Toyota, en cabeza de sus ingenieros Shigeo

Shingo y Taiichi Ohno, comenz a desarrollar herramientas

de manufactura y gestin que formaran la base para que

Toyota gradualmente se convirtiera en uno de los

fabricantes de automviles ms importante y

eventualmente, como sucedi en el ao 2007, el productor

nmero uno a nivel mundial teniendo los mejores

estndares de calidad y la ms alta productividad y

rentabilidad de la industria

Lean Manufacturing o Manufactura Esbelta es el conjunto

de herramientas orientadas a retirar de los procesos

productivos todo aquello que no aade valor al producto,

proceso o servicio. Esto reduce costos, genera satisfaccin

de los clientes y mejora la rentabilidad de la empresa,

objetivo principal de toda industria. Segn Womack (2005)

el pensamiento Lean provee una manera de hacer ms con

menos; menor esfuerzo humano, menos equipo, menos

tiempo, menos espacio, acercndose ms a lo que los

clientes quieren exactamente.

Anteriormente la produccin en masa dominaba la filosofa

de manufactura de las empresas productoras. Eso

implicaba enormes bodegas donde almacenar la materia

prima, partes y producto terminado. Esto generaba una

empresa poco flexible ante los cambios, alto costos de

inventarios y uso de espacios inmensos para la masificacin

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

de la produccin. Para superar todos estos obstculos

planteados por la produccin en masa la industria japonesa

cay en la necesidad de buscar nuevos planteamientos

productivos. Toyota y su Director de Produccin Taiichi Ohno

emprendieron esta bsqueda dando como resultado el

famoso Toyota Production System. Punto de inflexin de la

industria manufacturera hacia una filosofa que buscaba

todo lo contrario, Reducir y hacer un proceso ms Lean, es

decir un proceso limpio de desperdicios.

El sistema de Manufactura Esbelta se basa en la eliminacin

de todo tipo de Muda o desperdicio. Que es todo aquello

que no agrega valor para el cliente. El respeto por el

trabajador es fundamental, as como lo es la mejora

continua no solo en productividad, sino tambin en calidad.

Algunos de los beneficios de la aplicacin de la filosofa

Lean y que fueron comprobados durante su aplicacin en

Toyota, segn Shingo (1993), son:

Reduccin de los desperdicios.

Reduccin de inventario y como consecuencia,

reduccin de espacio.

Sistema de produccin ms flexible.

Disminucin de costos de produccin.

Reduccin del tiempo de entrega.

Mejora de eficiencia de maquinaria.

Disminucin de la Muda.

Para un sistema Lean, la Muda es todo aquello que no

agrega valor al producto, proceso o servicio. Es una

actividad o funcin que consume recursos de la lnea de

produccin, pero que no genera valor ante la perspectiva

del cliente. La Muda es aquella perdida o desperdicio

presente en los procesos productivos. Shingo (1993)

identifica siete tipos de Muda:

Sobreproduccin: Procesar artculos ms temprano o

en mayor cantidad que la requerida por el cliente. Se

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

considera como el principal y la causa de la mayora

de los otros desperdicios.

Transporte: Mover trabajo en proceso de un lado a

otro, incluso cuando se recorren distancias cortas;

tambin incluye el movimiento de materiales, partes o

producto terminado hacia y desde el almacenamiento.

Tiempo de espera: Operarios esperando por

informacin o materiales para la produccin, esperas

por averas de mquinas o clientes esperando en el

telfono.

Sobre-procesamiento o procesos inapropiados: Realizar

procedimientos innecesarios para procesar artculos,

utilizar las herramientas o equipos inapropiados o

proveer niveles de calidad ms altos que los

requeridos por el cliente.

Exceso de inventario: Excesivo almacenamiento de

materia prima, producto en proceso y producto

terminado. El principal problema con el exceso

inventario radica en que oculta problemas que se

presentan en la empresa.

Defectos: Repeticin o correccin de procesos,

tambin incluye retrabajo en productos no conformes

o devueltos por el cliente.

Movimientos innecesarios: Cualquier movimiento que

el operario realice aparte de generar valor agregado al

producto o servicio. Incluye a personas en la empresa

subiendo y bajando por documentos, buscando,

escogiendo, agachndose, etc. Incluso caminar

innecesariamente es un desperdicio.

Talento Humano: Este es el octavo desperdicio y se

refiere a no utilizar la creatividad e inteligencia de la

fuerza de trabajo para eliminar desperdicios. Cuando

los empleados no se han capacitado en los 7

desperdicios se pierde su aporte en ideas,

oportunidades de mejoramiento, etc.

La eliminacin de desperdicios presenta resultados

inmediatos en la reduccin del costo, aumento de la

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

productividad, organizacin del rea de trabajo, entre otros.

Sin embargo, generalmente se presentan problemas con el

mantenimiento de los mejoramientos alcanzados, esto

sucede debido que no se implementa un sistema que en el

largo plazo sea capaz de mantener y adaptar la empresa a

nuevos cambios en el entorno.

Para poder eliminar los desperdicios y los procesos que no

agregan valor, se constan de las siguientes herramientas,

que tienen como objetivo mejorar las operaciones de

manera continua eliminando desperdicios pero siempre

respetando al trabajador.

La primera es la metodologa de las 5S, segn Carreira

(2004) nos permite organizar, limpiar, desarrollar y

mantener las condiciones para un ambiente productivo

dentro de la organizacin. La idea consiste en mejorar la

calidad de vida del trabajo y se basa en cinco principios,

que mediante su implementacin sistemtica tienen como

propsito implementar una mejor calidad, mejor entorno

laboral y aumentar la productividad. Algunos de los

objetivos que pretende la metodologa son:

Mejora de condiciones laborales. Un lugar de trabajo

limpio y ordenado influye en la moral de un trabajador

de forma positiva.

Minimizar gastos de tiempo. Al localizar las

herramientas de trabajo en sus lugares respectivos, la

realizacin de las tareas se efecta con mayor rapidez.

Reduccin de peligro de accidentes y mejora de

seguridad en el trabajo.

Likert (2003) nos muestra que las etapas que se deben

desarrollar para lograr una implementacin ptima son las

siguientes:

Seiri Clasificar: Consiste en separar los elementos

necesarios de los innecesarios del rea de trabajo,

eliminando los innecesarios. La idea es mantener en el rea

de trabajo las herramientas y los elementos que permitan

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

realizar las tareas diarias de una forma productiva y con

calidad. Al existir solo los elementos necesarios en el rea

de trabajo, se optimizan espacios y se trabaja con mayor

productividad. Una vez clasificados los elementos se

procede a desechar a los que se usan menos de una vez al

ao. Este criterio se usa segn el elemento sobre el cual se

debe decidir, en caso desecharlo se torne caro o la

reposicin sea difcil de realizar se procede a almacenaje de

este.

Los elementos que se utilizan una vez al mes son colocados

en el almacn de la empresa o en los archivos. Los

elementos utilizados una vez a la semana deben ser

apartados pero no tan lejos del rea de trabajo para hacer

fcil su acceso en caso que sea necesario su uso. Los

elementos utilizables una vez por da se colocan en la

misma rea de trabajo.

Seiton Ordenar: Luego de la clasificacin se procede a

ordenar las cosas que fueron clasificadas como necesarias.

Usualmente el termino ordenar est relacionado con una

mejora de la visualizacin de los elementos en el entorno

de trabajo. De esta forma la demanda de tiempo por la

ubicacin de herramientas, pieza y maquinas se reduce.

Adems, un lugar ms ordenado promueve una mejor

cultura de trabajo y mejora el nimo del personal.

Seiso Limpieza: El objetivo de esta etapa es establecer y

mantener un lugar de trabajo limpio, fuera de cualquier tipo

de suciedad y polvo en todos los elementos que lo

conforman. Para lograr ello se debe identificar las fuentes

principales de suciedad y atacarlas hasta eliminarlas o

minimizarlas. Esta etapa logra, al tener un lugar de trabajo

ms limpio, un mayor tiempo de vida de la maquinaria y un

mejor funcionamiento. Adems, se mejora el estado de

nimo del personal al realizar sus labores diarias en un sitio

ordenado y limpio.

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

Seiketsu Estandarizar: La estandarizacin pretende

mantener el estatus alcanzado a travs de las tres etapas

anteriores. Se busca establecer los estndares de trabajo

que se deben tener en cuenta para poder realizar las

labores diarias de forma productiva y con calidad. Estos

estndares buscan recordar a los trabajadores como se

debe mantener la zona de trabajo a travs de mtodos

operativos estandarizados.

Shitsuke Disciplina: Ahora que se lograron establecer las

primeras cuatro etapas lo difcil recae en mantener este

efecto, ya que desaparecer todo lo obtenido si no se

cuenta con la disciplina adecuada para mantenerlo. Se

busca establecer un control de los objetivos establecidos

comparados con los objetivos obtenidos. En base a estos se

elaboran conclusiones y propuestas de mejora. De ser

necesario se realizan las modificaciones en los procesos en

bsqueda de lograr los objetivos trazados.

El Mantenimiento Productivo Total (TPM), por las siglas en

ingls de Total Productive Maintenance; busca la mejora de

la efectividad de las mquinas y los procesos productivos a

travs de la implementacin del mantenimiento autnomo

y el preventivo. La aplicacin de esta metodologa tiene un

mbito de accin que va desde la alta gerencia hasta los

operarios. El TPM trabaja de la mano con la filosofa JIT,

adems de herramientas como las 5S, que ayudan en la

aplicabilidad de la metodologa. La Efectividad Global de los

Equipos (OEE, por sus siglas en ingls) es una herramienta

que ayuda a medir el estado del mantenimiento dentro de

las lneas de produccin. El anlisis de este indicador, junto

con el uso de diagramas causa efecto son fundamentales

para proponer mejoras.

Segn Lefcovich (2009) la implementacin de

mantenimiento productivo total (TPM) implica a toda la

organizacin, y es desde la cabeza de donde se debe

expandir la idea hacia la parte inferior del organigrama. La

idea es que los equipos no paren de forma innecesaria y

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

para ello se debe buscar lo siguiente: evitar paradas de

mquina que no agreguen valor, funcionamiento de los

equipos a una velocidad menor de su capacidad y

productos defectuosos o malfuncionamiento de los equipos.

El TPM enfatiza tres factores como metodologa:

Participacin Total: El trabajo en equipos

multidisciplinarios es vital, mantenimiento y

produccin deben tener estrechas relaciones y

comunicacin activa.

Eficacia Total: Mximo rendimiento de los equipos y

por lo tanto mxima rentabilidad econmica.

Sistema Total de Gestin del Mantenimiento: Gestin

eficaz del mantenimiento, registro y documentacin.

Steve Borris (2005) menciona la seis perdidas a eliminar

con el TPM:

Prdida de puesta en marcha; esta puede ser

combatida entrenando al operador, mejorando el

proceso de set-up o mejorando el diseo del equipo.

Prdida de velocidad del proceso; perdida dependiente

en gran medida de la habilidad del operador para

controlar su variabilidad.

Fallas en el equipo; a travs del mantenimiento

autnomo, para evitarlas o remediarlas.

Tiempo de Preparacin; una buena programacin de la

produccin tambin es parte de la solucin para

reducir esta perdida.

Parada por defecto del producto; la operacin de la

maquinaria de una mala forma puede conllevar a

productos defectuosos que generan una parada de

lnea y prdida de tiempo.

Pequeas paradas.

El combate de estas prdidas a travs del TPM se da con

algunas herramientas como:

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

Mantenimiento autnomo: los operarios se encargan

de proporcionar el nivel ms bsico de mantenimiento

a la maquinaria as como una primera revisin inicial

del estado de la maquinaria. Un complemento ideal de

esta herramienta es la aplicacin de las 5S.

El uso de tcnicas para dar con el origen de una falla,

Ishikawa, Pareto, los Porqus. A travs de grupos

multidisciplinarios cuyas lluvias de ideas logren

resolver el problema y/o mejorar el proceso para que

no se vuelva a repetir.

Mantenimiento Planificado: implica un sistema de

gestin de la informacin de las reparaciones que

permita predecir puntos de mantenimiento necesarios.

Los beneficios de la aplicacin del TPM en las plantas

productivas, reflejados en algunas empresas donde el

sistema fue implementado satisfactoriamente, son:

Reduccin de paradas en 50%

Aumento de capacidad de produccin de un 25 a un

49%

Reduccin de set-up de mquina de 50 a 90%

Reduccin de costo de mantenimiento por unidad en

un 60%

Reduccin de la prdida de produccin en un 70%

Incremento de la labor productiva en un 50%

Nakajima (1991) propone a la efectividad global de los

equipos (OEE) como un indicador del progreso de la

implantacin del TPM dentro de una lnea de produccin.

OEE = Disponibilidad x Calidad x Rendimiento

Mediante el OEE se hace posible detectar las fallas ms

comunes y repetitivas de una lnea de produccin con el

objetivo de poder combatirlas. Su aplicacin como parte del

TPM ayuda a mejorar la efectividad de las lneas, reducir las

prdidas por calidad y as mejorar la rentabilidad. Para

lograr un buen indicador OEE se hace uso de algunos tipos

de tiempos involucrados en el clculo:

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

Tiempo Calendario: Es el total de horas contenidas en

un mes laboral.

Tiempo Disponible: Es el tiempo esperado que la lnea

debe trabajar. Al tiempo calendario se le restan

paradas programadas, paradas por mantenimiento

programado, etc.

Tiempo de Operacin: Tiempo en el cual la planta

realmente est produciendo. Se resta del Tiempo

Disponible las paradas por falla de equipo, paradas

rutinarias o paradas imprevistas.

Tiempo Neto de Operacin: Tiempo de Operacin

menos las prdidas de velocidad de la mquina y

paradas generadas por la manipulacin del operador.

El clculo se hace dividiendo la cantidad de productos

fabricados, incluyendo productos defectuosos, entre la

capacidad total de la lnea, a esto se le multiplica por

las horas del turno.

El OEE nos ayuda a medir el nivel de efectividad de la lnea

de produccin a travs del tiempo. Nos dar una idea del

impacto de las medidas que se van tomando a lo largo del

tiempo con el fin de mejorar la productividad de la lnea de

produccin. Un error muy comn es buscar el 100% y tratar

de optimizar todas las fallas. Cabe resaltar que en un

proceso, segn la teora de las restricciones, no se puede

aumentar la velocidad de una parte del proceso ms que el

proceso ms lento ya que esto generara otros cuellos de

botella.

No se debe buscar maximizar por completo la productividad

de la planta con la mejora del OEE, ya que esto generara

una mejora en la capacidad actual de la planta. Si con esta

capacidad se provee al mercado de forma satisfactoria no

habra razn para modificar el sistema actual. Una mejora

significara un sobre inventario de productos terminados y

degenerara en un sistema push.

El justo a tiempo o JIT (por las siglas en ingls de Just in

Time) es una filosofa de trabajo implementada por el

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

Director de Produccin de Toyota, Taiichi Ohno, el objetivo

principal de la filosofa radicaba eliminar del proceso

productivo todo aquello que no agregue valor, todo lo que

sea una muda para el producto. Just in Time no es

solamente un proyecto ms que la compaa debe poner en

prctica, se trata de una proceso de implementacin que

ayuda a la empresa a responder mejor econmicamente al

cambio. Los objetivos principales del JIT, segn Lefcovich

(2009) son:

Atacar los problemas fundamentales: JIT permite identificar

de forma rpida los problemas de produccin, dado que no

se cuenta con sobre stock ni operaciones que no agregan

valor que puedan taparlos.

Eliminar muda.

Eliminar todo lo que no aade valor.

Buscar la simplicidad.

Disear sistemas para identificar problemas.

La metodologa JIT le proporciona a la empresa una ventaja

competitiva en el mercado mediante la aplicacin de

diversas tcnicas mencionadas por Heizer y Render (2009):

El desarrollo de los proveedores permite una entrega

puntual de las partes con la calidad necesaria para que el

proceso productivo siga su curso sin retrasos y en el

momento requerido.

La buena organizacin del rea de trabajo es una

herramienta fundamental; a su vez la implantacin de

maquinaria flexible y clulas de trabajo que ayudan a

mejorar la entrega de los productos.

Programacin de la produccin nivelada y una informacin

proactiva con los proveedores. Aplicacin de sistema pull a

travs de Kanban.

Mantenimiento preventivo rutinario con el apoyo de la

informacin proporcionada por el operario, es el primer

usuario de la mquina y quien observa mejor los

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

desperfectos. Esto permite una capacidad integra de la

maquinaria para su labor de produccin sin defectos ni

demoras.

Empleados con capacidad de toma de decisiones

Empowerment.

Pero fundamentalmente, no es posible realizar ningn

cambio en el cuerpo si la cabeza no es la primera en

imponerlo. Apoyo total de la administracin y gerencia

hacia la filosofa.

Todas estas tcnicas aplicadas por el JIT permiten una

flexibilidad en los costos de venta al reducirse el costo de

produccin. Un costo de produccin que viene dado por una

eliminacin al mximo de los desperdicios y una reduccin

de la posesin de inventarios. Para lograr todos estos

propsitos debe existir una relacin simbitica entre el

proveedor y el comprador que genere la confianza

necesaria para las dos partes. Estas relaciones se deben

fortalecer con el fin de eliminar actividades de recepcin de

mercadera, inspeccin y, papeleo de facturacin y cobro.

La entrega de los materiales se debe realizar en pequeos

lotes hacia el rea de la empresa que lo va a utilizar. Esto

con el fin de disminuir la posesin de inventarios. La

cercana entre el proveedor y el comprador tambin es vital

para un flujo continuo de lotes pequeos y ms frecuentes.

Otra tcnica para evitar el inventario en trnsito es a travs

de la consignacin, en la cual el proveedor conserva el

material hasta que el comprador lo vaya a requerir. Si bien

son bastantes puntos que se deben cumplir entre proveedor

y comprador, la fortaleza de los compromisos solo se

adquiere a travs de contratos a largo plazo, una

cooperacin mutua entre ambas partes y una comunicacin

incansable. Los principales gastos en los que se incurre

para aplicar la metodologa, son gastos de induccin del

personal. Los operarios, supervisores, y el personal

administrativo deben ser conscientes como sus funciones

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

se ven implicadas en el JIT. La aplicacin de una

metodologa JIT en una empresa debe ser visto como un

proyecto a largo plazo y que se va a adherir a la cultura de

la empresa. El JIT es un proceso que va en bsqueda del

perfeccionamiento continuo de la empresa, le aade calidad

al producto y aumenta la moral.

4-MARCO CONCEPTUAL

Mejora Continua: es una filosofa que intenta optimizar y

aumentar la calidad de un producto, proceso o servicio.

Manufactura: es una fase de la produccin econmica de

los bienes. Consiste en la transformacin de materias

primas en productos manufacturados, productos elaborados

o productos terminados para su distribucin y consumo.

Produccin: Proceso por medio del cual se crean los

bienes y servicios econmicos. Es la actividad principal de

cualquier sistema econmico que est organizado

precisamente para producir, distribuir y consumir los bienes

y servicios necesarios para la satisfaccin de las

necesidades humanas.

Productividad: Es la relacin entre la cantidad de bienes y

servicios producidos y la cantidad de recursos utilizados. En

la fabricacin la productividad sirve para evaluar el

rendimiento de los talleres, las mquinas, los equipos de

trabajo y los empleados.

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

Lean: herramienta de gestin de mejoramiento continuo

que disminuye dramticamente el tiempo entre el momento

en el que el cliente realiza una orden hasta que recibe el

producto o servicio, mediante la eliminacin de

desperdicios o actividades que no agregan valor en todas

las operaciones. De esta forma, se alcanzan resultados

inmediatos en la productividad, competitividad y

rentabilidad del negocio.

Mudas: un trmino japons que indica los esfuerzos que no

agregan valor (desperdicio). Algunas categoras de muda

son los defectos, sobre el inventario de produccin o en

exceso, el tiempo de inactividad y el diseo pobre. O Japn

para los residuos, y cualquier actividad que consume

recursos, pero no crea valor para el cliente.

Capacidad de produccin: es el mximo nivel de

actividad que puede alcanzarse con una estructura

productiva dada. El estudio de la capacidad es fundamental

para la gestin empresarial en cuanto permite analizar el

grado de uso que se hace de cada uno de los recursos en la

organizacin y as tener oportunidad de optimizarlos.

Controlar: Adoptar todas las medidas necesarias para

asegurar y mantener el cumplimiento de los criterios

establecidos en las buenas prcticas de manufactura.

Ergonoma: es la disciplina que se encarga del diseo de

lugares de trabajo, herramientas y tareas, de modo que

coincidan con las caractersticas fisiolgicas, anatmicas,

psicolgicas y las capacidades del trabajador.

Diagrama de flujo: Representacin sistemtica de la

secuencia de fases u operaciones llevadas a cabo en la

produccin o elaboracin de un determinado producto

alimenticio.

Diagrama de Ishikawa: tambin llamado diagrama de

espina de pescado, diagrama de causa-efecto, diagrama de

Grandal o diagrama causal, se trata de un diagrama que

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

por su estructura ha venido a llamarse tambin: diagrama

de espina de pez.

Punto crtico de control (PCC): Fase en la que puede

aplicarse un control y que es esencial para prevenir o

eliminar un peligro relacionado con la inocuidad de los

alimentos o para reducirlo a un nivel aceptable.

5-JUSTIFICACION

La importancia de un estudio del mtodo Lean Manufacturi

aplicado en la empresa P&D ANDINA ALIMENTOS S.A. se

fija en la posibilidad de ser mejorar la productividad, rpido

y eficiente, en cuanto a la entrada y a su salida en la

realizacin de su producto, determinando los factores

improductivos como las memas que genera gastos y

prdida de tiempo a la produccin del proceso, sin dejar de

lado el Aseguramiento de la Calidad y facilitando la

reduccin del costo por unidad producida y aumentando las

ganancias. Este trabajo servir de aporte a futuras

investigaciones que presenten una similar problemtica,

ligadas al Estudio de Mtodos, de esta forma esta

investigacin nos ayudara a mejorar nuestros

conocimientos sobre este y la Productividad, logrando

metas significativas en la organizacin.

Existen mltiples de aplicaciones y herramientas que

contribuyen a la mejora de procesos de manufactura, entre

los cuales podemos identificas a las metodologas de SMED,

lean manufacturing, estudios ergonmicos, aplicacin de

las 5 S, ingeniera de mtodos, Six Sigma, automatizacin

industrial, etc.

Uno de los factores de mayor importancia en la actualidad

de las empresas, es el incremento de la productividad en

sus procesos, debido a que esto contribuye a su crecimiento

e incremento de su rentabilidad, es el objetivo primordial de

toda empresa.

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

La empresa P&D ANDINA ALIMENTOS S.A. trabaja a pedido,

adicionalmente la demanda se ha incrementado; sin

embargo la empresa no aprovecha con eficiencia su

capacidad de produccin debido a que esta cuenta con una

capacidad de 11500 botellas diarias deberan ser

empaquetadas, selladas y transportadas pero no atiende a

diversos pedidos, debidos a las memas a un 1% del yogurt

que se encuentra pegado en la tubera lo que se manifiesta

en disminucin en ventas. Es por este motivo la empresa

necesita una respuesta rpida para atender pedidos, lo que

exige la revisin y mejora de sus procesos internos. Para

lograrlo debera eliminar las mudas dentro de su proceso

productivo como: el tiempo de espera, transporte, procesos

innecesarios, sobre inventarios, malos, defectos y la sobre

produccin, para obtener la capacidad de produccin

establecida y disminuir costos de horas hombre, entre

otros.

De acuerdo a esta situacin descrita, se justifica realizar un

estudio y revisin de los procesos productivos de la

empresa aplicando las herramientas de lean manufacturing,

que contribuyen eficientemente a cumplir el objetivo de la

tesis.

6-OBJETIVOS DE LA INVESTIGACION

6.1-Objetivo General

Aplicar las herramientas de lean manufacturing para

obtener la capacidad de produccin establecida en la

empresa P&D ANDINA DE ALIMENTOS S.A.

6.2-Objetivo Especficos

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

Diagnosticar la situacin actual de la produccin de la

empresa P&D ANDINA ALIMENTOS S.A.

Propuesta para reducir las mudas en el rea de la

calidad de la empresa P&D ANDINA ALIMENTOS S.A.

Determinar la produccin del envase final en la

empresa P&D ANDINA ALIMENTOS S.A.

Evaluar la produccin inicial y final del proceso como

la aplicacin de las herramientas de lean

manufacturing en la empresa P&D ANDINA DE

ALIMENTOS S.A.

7-ENUNCIADO DEL PROBLEMA

De qu manera las herramientas de lean manufacturing

logran obtener la capacidad de produccin establecida en la

empresa P&D ANDINA DE ALIMENTOS S.A.?

8-HIPOTESIS

Hi: La aplicacin de herramientas de lean

manufacturing para obtener la capacidad de la

produccin establecida tendr un efecto positivo

en la empresa p&d andina de alimentos s.a.

H0: La aplicacin de herramientas de lean

manufacturing para obtener la capacidad de la

produccin establecida no tendr un efecto

positivo en la empresa p&d andina de alimentos

s.a.

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

III-METODOLOGA

9.1 TIPO DE ESTUDIO

Esta investigacin se desarroll con la finalidad de alcanzar

los estndares de la capacidad de produccin establecida

en la empresa P&D ANDINA ALIMENTICIA S.A.

Es explicativa porque mediante la aplicacin de las

herramientas de lean manufacturing se identifican las

causas y efecto de las mudas dentro del proceso

productivo, que mediante una mejora continua pretende

incrementar la produccin, para obtener la capacidad de

produccin establecida de la planta de conservas de la

empresa P&D ANDINA ALIMENTOS S.A.

9.2-DISEO DE INVESTIGACIN

Pre - Experimental

Este tipo de estudio aplica una prueba previa al estmulo o

tratamiento experimental, despus se le administra el

tratamiento y finalmente se le aplica una prueba posterior

al tratamiento. (Hernandez, 2008)

Este tipo de descripcin se resume en el siguiente modelo.

G ----- O1 ------- X ------- O2

G: Planta de yogurt P&D ANDINA ALIMENTOS S.A.

O1 : Produccin de P&D ANDINA ALIMENTOS S.A.

X: Herramientas de Lean Manufacturing

O2 : Produccin del ao 2015

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

9.3-IDENTIFICACIN DE VARIABLES

Variable Independiente: Herramientas De Lean

Manufacturing.

Variable Dependiente: Capacidad De Produccin.

9.3.1OPERACIONALIZACION DE LAS VARIABLES

Tabla 01: CUADRO DE OPERACIN DE LA VARIABLE

VARIABLE

HERRAMIEN

TAS DE

LEAN

MANUFACTU

RING

DEFINICION

CONCEPTUAL

Es un conjunto de

herramientas que

le ayudarn a

eliminar todas las

operaciones que no

le agregan valor al

producto, servicio

y a los procesos,

aumentando el

valor de cada

actividad realizada

y eliminando lo

que no se requiere.

Reducir

desperdicios y

mejorar las

operaciones,

basndose siempre

en el respeto al

trabajador.

DEFINICON

OPERACION

AL

ESCAL

INDICADOR AS DE

ES

MEDICI

ON

Flujos de

Razn

materiales.

Mapeo de

flujo de

valor

Flujos de

informaci

n.

Flujos de

personal y

procesos.

Seiri

Seiton

Mtodo de

las 5S

Seiso

Seiketsu

Shitsuke

Mantenimie

nto

productivo

total (TPM)

Organizaci

n de

prevencin

y

mantenimi

ento.

Universidad Nacional de Trujillo

Facultad De Ingeniera

CAPACIDAD

DE

PRODUCCI

N

Volumen

mximo que

una empresa

puede producir

con unas

cantidades de

factores

productivos

dadas. Valor de

la produccin

alcanzable

cuando todos

los recursos

estn en pleno

empleo.

Escuela de Ingeniera Industrial

Efectividad

global de los

equipos (OEE)

Eficiencia y

prdidas.

Justo a

tiempo (JIT)

Reduccin

del nivel

de

inventario

en planta

(materias

primas,

producto

terminado

y

producto).

Determinaci

n de

tiempo,

cajas /

costo,

materiales y Horas

hombre

personal

para

obtener un

producto

terminado.

Razn

9.4-POBLACIN, MUESTRA Y MUESTREO

La poblacin es un conjunto de personas o elementos que

poseen una caracterstica, sobre el cual se va a desarrollar

la investigacin o estudio. La muestra un subconjunto de la

poblacin, que recoge las caractersticas de la poblacin.

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

Poblacin

Para la investigacin del estudio se ha considerado como

poblacin a la produccin de la empresa Austral Group

S.A.A.

Muestra

Se ha determinado utilizar como muestra a la produccin

del ao 2014 de la empresa Austral Group S.A.A.

Muestreo

No probabilstico.

9.5-CRITERIOS DE SELECCIN

En este estudio se considera como objeto de estudio solo al

rea de produccin en la salida del producto con un menor

desperdicio de la empresa P&D ANDINAS ALIMENTOS S.A.

7.6-TECNICAS E INSTRUMENTOS DE RECOLECCION

Tabla 02: TABLA DE RECOLECCIN DE DATOS.

VARIABLE

TECNICAS

INSTRUMENTO

FUENTE

HERRAMIENTA

S DE LEAN

MANUFACTURI

NG

Investigac

in

Bibliogrfi

ca.

Ficha

Bibliogrfica

(Vctor

Manuel

Nava

Carbellido,

2005)

CAPACIDAD

DE

PRODUCCIN

Control

De

Producci

n.

Balance De

Lnea.(ANEXO

N04)

(ANEXO N01 y

02)

P&D

ANDINA

ALIMENTOS

S.A.

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

9.7MTODOS DE ANLISIS DE DATOS

OBJETIVO

TECNICA

RESULTADO

Diagnosticar la

situacin actual

de la produccin

de la empresa

P&D ANDINA

ALIMENTOS S.A.

Diagrama de

Ishikawa.

Determinar

los

problemas

del proceso

de

conservas.

Propuesta de

mejora para

reducir mermas

en el rea de

envase de la

empresa P&D

ANDINA

ALIMENTOS S.A.

Diagrama de

Pareto.

Diagrama de flujo.

Cultura

Lean.

Lean

manufacturing.

5S

Reduccin

de mermas.

JIT

Datos de

estadsticos

de la

produccin.

Determinar la

produccin de

envase final en

la empresa P&D

ANDINA Y

ALIMETOS S.A.

Formatos de

control de

produccin y

control de horarios. Incremento

de la

Bance de lnea.

productivida

d.

Evaluar la

produccin inicial

y final como

consecuencia de

la aplicacin de

las herramientas

de lean

Formatos de

produccin.

Formato de

comparacin de

productividad entre

periodos.

Incremento

de la

produccin.

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

manufacturing

en la empresa

P&D ANDINA

ALIMENTOS S.A.

IV-ASPECTOS ADMINISTRATIVOS

10.1-Recursos y Presupuesto

10.1.1 Recursos:

Recursos humanos: 1 investigador (responsable del

proyecto)

Recursos econmicos: Movilidad .

Recursos fsicos: 1 Laptop Toshiba, papel Bond A4,

lapiceros, 1 resaltador, correctores y 1 USB (8 Gb).

Servicios: impresin, alquiler de Internet (horas) Y

anillados.

10.2-Presupuesto

MATERIALES

INVERSIN

TOTAL

S/.2533.0

0

Bienes

Laptop Toshiba S/. 2500

Papel Bond A4 S/20

Lapiceros

S/2.00

Correctores

S/1.00

Usb (8 Gb)

S/10.00

Servicios

S/.7.00

Impresin

Movilidad

TOTAL

S/.2540.0

0

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

10.3-Financiamiento

La presente investigacin ser autofinanciada por el

investigador.

CRONOGRAMA DE

EJECUCION

METAS

ACTVIDADES

Elaboracin del Proyecto

Recoleccin de datos

atraves de los

instrumentos

Procesamiento y anlisis

de datos atraves del

excel

Redaccin del Informe

Sustentacin del informe

ABRI

L

JUNIO

JULIO AGOSTO

Universidad Nacional de Trujillo

Facultad De Ingeniera

9-APNDICE

1 Ttulo

2 Autores

3 Tipo de Investigacin

4 Rgimen de la Investigacin

5 Localidad

6 Cronograma de Ejecucin

7 Fecha

8 Recursos

9 Presupuestos

10Financiamiento

Plan de Investigacin

1

2

3

4

5

Realidad Problemtica

Antecedentes

Marco Terico

Justificacin

Objetivos

5.1Objetivos Generales

5.2Objetivos Especficos

6. Formulacin del Problema

7. Hiptesis

8. Variables

9. Diseo de Contrastacin

Diseo General

Diseo de la Informacin

Diseo Especifico

10.

Referencias Bibliogrficas

Escuela de Ingeniera Industrial

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

V-REFERENCIAS BIBLOGRAFICAS

http://www.industriaalimenticia.com/articles/86790-elfascinante-mundo-del-yogur

http://www.perulactea.com/2010/11/26/el-yogur-en-el-peru/

file:///C:/Users/Laptop/Downloads/Elayogur.pdf

http://servicios.educarm.es/templates/portal/ficheros/websD

inamicas/158/tema-aprendemosamedir.pdf

http://www.dspace.espol.edu.ec/bitstream/123456789/2485

9/1/TESIS%20DE%20GRADO%20IMPLEMENTACION%20DE

%20TPM%20EN%20EMBOTELLADORA%20DE%20BEBIDAS

%20GASEOSAS.pdf

Lluis Cuatrecasas Arbs. (2009). Organizacin de la

produccin y direccin de operaciones: Sistemas actuales.

PALACIOS ACERO, Luis Carlos. (2009). Ingeniera de

mtodos, movimientos y tiempos. 1.a ed. Bogot: Ecoe.

CHASE AQUILANO, Jacobs.2004 Administracin de la

produccin y operaciones. 1.a ed. Mxico: Mc. Graw Hill

Besterfield, D. (2009). Control de calidad. Mexico: Pearson.

Carbellido, V. n. (2005). herramientas de la calidad.

Direccin de Promocin de la Calidad Alimentaria. (2010).

Buenas paracticas de manufactura. Argentina: SAGPyA.

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

Gmez, M. M. (2006). Introduccin a la metodologa de la

investigacin cientfica. Cordoba, Argentina : brujas.

Hernandez. (2008).

Jos Francisco Vilar Barrio, F. G. (2002). Las 7 nuevas

herramientas para la mejora de la calidad. Amazon.

Martinez, L. (2015). 5 Intoxicaciones alimentarias comunes.

Ministerio de salud. (1997). Buenas practicas de

manufactura.

Ministerio de salud. (2012). Boletn Epidemiolgico.

Ministerio de salud. (2013). Lima.

ENCUESTAS

1. Quin hace las compras para el desayuno en su

hogar?

A. Mam

()

B. Pap

()

C. Cnyuge ( )

D. Usted

()

E. Otro

()

2. Dnde se hacen las compras para el desayuno?

A. Supermercado ( )

B. Bodega

()

C. Mercado

()

D. Otro

()

3. Mencione algunas de las marcas de productos

para el desayuno que suele comprar

A. Laive

()

B. Gloria

()

C. Bimbo

()

D. Otro

()

4. Acostumbra tomar desayuno?

A. S ( )

B. No ( )

* Si su respuesta fue afirmativa contine. Si su respuesta

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

fue negativa contine a partir de la pregunta 8

5. Qu suele desayunar? Lquidos:

A. Caf ( )

B. Leche ( )

C. Yogurt ( )

D. Jugo ( )

E. Infusin ( )

F. Otro ( ) Slidos:

*Pan ( )

*Ensalada de frutas ( )

*Cereales ( )

*Huevos ( )

*Embutidos ( )

*Otro ( )

6. Donde toma desayuno?

A. Casa

()

B. Restaurante ( )

C. Oficina

()

D. En el camino ( )

E. Otro ( )

7. Por lo general de cunto tiempo dispone

aproximadamente para desayunar?

A. 1 hora ( )

B. 1/2 hora ( )

C. 20 minutos ( )

D. 5 minutos ( )

8. Conoce la marca de leche Danlac?

A. S ( )

B. No ( )

9. Dnde ha visto u odo hablar de la leche

Danlac?

A. Supermercado ( )

B. Bodega ( )

C. Televisin ( )

D. Radio ( )

E. Prensa escrita ( )

F. Otro ( )

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

10. La ha probado?

A. Alguna vez ( )

B. Nunca ( )

C. La consumo ( )

11. Si se le ofrecera una opcin diferente para el

desayuno Qu caractersticas tendra que tener esta

para que considere adquirirla?

A. Practica ( )

B. Natural ( )

C. Buen Precio ( )

D. Consumo rpido ( )

E. Nutritiva ( )

F. Saludable ( )

G. Buen sabor ( )

12. Cunto estara dispuesto a pagar por un

producto con las caractersticas que menciono

anteriormente?

A) S/. 1.00 S/. 1.50 ( )

B) S/. 1.50 S/. 2.00 ( )

C) S/. 2.00 S/. 2.50 ( )

D) S/. 2.50 S/. 3.00 ( )

E) S/. 3.00 S/. 3.50 ( )

Datos del Encuestado: Sexo: F _____ M _____ Edad: _________

Ocupacin: _________________________________ Hijos: S ( ) No

()

ANEXO 1 DIAGRAMA DE ISHIKAWA

Universidad Nacional de Trujillo

Facultad De Ingeniera

ANEXO 2 DIAGRAMA DE PARETO

Escuela de Ingeniera Industrial

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

Fuente: Vctor Nava Carbellido, Herramientas de la calidad,

2005.

ANEXO 3 CONTROL DE HORARIOS

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

Fuente: Austral Group S.A.A

ANEXO 4 COMPARACIN DE PRODUCTIVIDAD ENTRE

PERIODOS

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

ANEXO 5: VALIDACIN DE INSTRUMENTOS

CONSTANCIA DE VALIDACIN

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

Yo, _____________________________________________________,

con DNI N _____________ de profesin

______________________________, ejerciendo actualmente

como

____________________________________________________________

_________________.

Por medio de la presente hago constar que he revisado con

fines de Validacin del Instrumento a los efectos de su

aplicacin al jefe de planta que labora en empresa P&D

ANDINA ALIMENTOS S.A.

VARIABLE

TECNICAS

INSTRUMENTO

FUENTE

HERRAMIENTA

S DE LEAN

MANUFACTURI

NG

Investigac

in

Bibliogrfi

ca.

Ficha

Bibliogrfica

(Vctor

Manuel

Nava

Carbellido,

2005)

CAPACIDAD

DE

PRODUCCIN

Control

De

Producci

n.

(ANEXO N01 y

02)

Balance De

Lnea. (ANEXO

N02)

Control De

Horarios.

(ANEXO N03)

P&D

ANDINA

ALIMENTOS

S.A.

Luego de hacer las observaciones pertinentes, puedo

formular las siguientes apreciaciones.

---------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------En Jequetepeque, a los __ das del mes de ______________ del

2015

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

CONSTANCIA DE VALIDACIN

Yo, _____________________________________________________,

con DNI N _____________ de profesin

______________________________, ejerciendo actualmente

como

____________________________________________________________

_________________.

Por medio de la presente hago constar que he revisado con

fines de Validacin del Instrumento a los efectos de su

aplicacin al jefe de planta que labora en empresa P&D

ANDINA ALIMENTOS S.A.

VARIABLE

TECNICAS

INSTRUMENTO

FUENTE

HERRAMIENTA

S DE LEAN

MANUFACTURI

NG

Investigac

in

Bibliogrfi

ca.

Ficha

Bibliogrfica

(Vctor

Manuel

Nava

Carbellido,

2005)

CAPACIDAD

DE

PRODUCCIN

Control

De

Producci

n.

(ANEXO N01 y

02)

Balance De

Lnea. (ANEXO

N03)

Control De

Horarios.

P&D

ANDINA

ALIMENTO

S S.A.

(ANEXO N04)

Luego de hacer las observaciones pertinentes, puedo

formular las siguientes apreciaciones.

----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

En Jequetepeque, a los __ das del mes de ______________ del

2015

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

ANEXO 06 DIAGRAMA DE ELABORACION DEL YOGURT

ANEXO 07 DIAGRAMA DE ELABORACION DE BOTELLAS

DE PLASTICO

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

ANEXO

08 DIAGRAMA DE ELABORACION DE FRESA REFINADA

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

ANEXO 09 DIAGRAMA DE ELABORACION DE DURAZNO

REFINADO

Universidad Nacional de Trujillo

Facultad De Ingeniera

Escuela de Ingeniera Industrial

Anda mungkin juga menyukai

- De - CnchocolatesDokumen122 halamanDe - CnchocolatesMICAEL OSWALDO SALAZAR LAZOBelum ada peringkat

- Especificaciones de Producto para El MarketingDokumen24 halamanEspecificaciones de Producto para El MarketingNart TorresBelum ada peringkat

- Santiago Queirolo Industria Del VinoDokumen46 halamanSantiago Queirolo Industria Del Vinomelina0% (1)

- Trabajo Final Logistica Autonoma PDFDokumen13 halamanTrabajo Final Logistica Autonoma PDFMartin Valdeiglesias EspinozaBelum ada peringkat

- Caso de Estudio Phillips y EquiverDokumen2 halamanCaso de Estudio Phillips y EquiverSebastián Ballén PradaBelum ada peringkat

- Cadena de ValorDokumen3 halamanCadena de ValorXimena GiraldoBelum ada peringkat

- Unidad 1 EvaluacionDokumen4 halamanUnidad 1 EvaluacionAntony Brefnef Oré TorresBelum ada peringkat

- Empresa El AGUILADokumen14 halamanEmpresa El AGUILAJhon Maykol Rico EffioBelum ada peringkat

- Proyecto Cartavio Rum CompanyDokumen4 halamanProyecto Cartavio Rum CompanyjuanBelum ada peringkat

- Lectura 4a JitDokumen9 halamanLectura 4a JitNoemy Antilef ValdebenitoBelum ada peringkat

- 1) Exportacion de Chaquetas de Cuero A EEUUDokumen39 halaman1) Exportacion de Chaquetas de Cuero A EEUUKevin Yair FerrerBelum ada peringkat

- Proyecto Final CostosDokumen17 halamanProyecto Final CostosSandraLuciaBelum ada peringkat

- 6° Caso Practico Hydropress Compras2 PDFDokumen3 halaman6° Caso Practico Hydropress Compras2 PDFJose Carlos50% (4)

- Caso Black Pot CompanyDokumen10 halamanCaso Black Pot CompanyAdolfo Oyarzún Silva100% (1)

- Cadejo CompanyDokumen4 halamanCadejo CompanyWilfredoBelum ada peringkat

- Caso de Estudio I TEMA 1 PDFDokumen4 halamanCaso de Estudio I TEMA 1 PDFmilton antonio cruz davilaBelum ada peringkat

- VSM PDFDokumen173 halamanVSM PDFMedalit Morales SanchezBelum ada peringkat

- Exámen Parcial. Logistica Empresarial. 2020-1. UNI - FIISDokumen4 halamanExámen Parcial. Logistica Empresarial. 2020-1. UNI - FIISRamos JoséBelum ada peringkat

- Autonoma San Francisco: EstructuraDokumen3 halamanAutonoma San Francisco: Estructuraayde_salcedo0% (1)

- BACKUSDokumen7 halamanBACKUSBillySaavedraArcilaBelum ada peringkat

- Caso 1 Una Historia Sobre 2 RestaurantesDokumen1 halamanCaso 1 Una Historia Sobre 2 RestaurantesFernanda Ferreira100% (1)

- Examen Final T.Q.M.Dokumen5 halamanExamen Final T.Q.M.Claudia CajoBelum ada peringkat

- SIPOC Domicilios Le ProvaDokumen7 halamanSIPOC Domicilios Le ProvaMaria Camila Siabato CalderonBelum ada peringkat

- Trabajo Procesos1Dokumen4 halamanTrabajo Procesos1Velarde Hanibal Paul100% (1)

- Trabajo Final - EVA 2019Dokumen19 halamanTrabajo Final - EVA 2019Melissa FloresBelum ada peringkat

- T3 - Grupo 16Dokumen11 halamanT3 - Grupo 16Nico Rodriguez Valenzuela100% (1)

- Caso Colours. NetDokumen2 halamanCaso Colours. NetcinthiaBelum ada peringkat

- Actividad Grupal - Semana 02Dokumen1 halamanActividad Grupal - Semana 02Arnold Pretel100% (1)

- PC1 - Ingenieria de Software (2020-2)Dokumen8 halamanPC1 - Ingenieria de Software (2020-2)Lidelma CPBelum ada peringkat

- Segundo Avance TF - Grupo 2 - Ix53Dokumen40 halamanSegundo Avance TF - Grupo 2 - Ix53Bruno Teran HornaBelum ada peringkat

- T1 Logistica y Cadena de SuministroDokumen11 halamanT1 Logistica y Cadena de SuministroCarlos Cruz MadridBelum ada peringkat

- Trabajo Winter 2016 2Dokumen36 halamanTrabajo Winter 2016 2Brayan MezaBelum ada peringkat

- Práctica Calificada Localización 1 2021-1Dokumen2 halamanPráctica Calificada Localización 1 2021-1LUIS ANGEL VERA DIAZBelum ada peringkat

- Presentacion de Costo - NestleDokumen28 halamanPresentacion de Costo - NestleLauremi Lisbeth Perez ColladoBelum ada peringkat

- Actividad FODA S9Dokumen4 halamanActividad FODA S9Pamela Mercedes Quispe MendietaBelum ada peringkat

- Trabajo Inv - Op. FinalDokumen22 halamanTrabajo Inv - Op. FinalRita Marisol Flores DominguezBelum ada peringkat

- GUÍA PRÁCTICA #04 GRUPO 7 OkDokumen8 halamanGUÍA PRÁCTICA #04 GRUPO 7 OkManuel Arteaga RamirezBelum ada peringkat

- PC Usil Cpel Spi 2022-I M1 LNDokumen5 halamanPC Usil Cpel Spi 2022-I M1 LNLuisSalvador1987Belum ada peringkat

- Iperc Detallado 02Dokumen1 halamanIperc Detallado 02Edgar GonzalesBelum ada peringkat

- AguaDokumen2 halamanAguaDaniel Forte100% (1)

- Presentacion Cadena de Suministro AJEPERDokumen18 halamanPresentacion Cadena de Suministro AJEPERJuan Carlos QuispeBelum ada peringkat

- Caso MoonchemDokumen3 halamanCaso MoonchemMariela Umiyauri100% (1)

- Cadena de ValorDokumen3 halamanCadena de ValorYackelinRositaMestanzaDezaBelum ada peringkat

- Flujos SCM - Caso DellDokumen4 halamanFlujos SCM - Caso DellALEJANDRO ANDR�S BASCUR FUENTESBelum ada peringkat

- T2 Admi UpnDokumen2 halamanT2 Admi UpnManuel Ruiz IslaBelum ada peringkat

- Proyecto AnteriorDokumen4 halamanProyecto AnteriorJohn Fernandao Salazar PardoBelum ada peringkat

- Informe Final Backus DGPDokumen22 halamanInforme Final Backus DGPHéctor Canta QuispeBelum ada peringkat

- Ejercicios de TareaDokumen7 halamanEjercicios de TareaAlondra Valencia0% (1)

- Caso StarbucksDokumen7 halamanCaso StarbucksDiana ZC100% (1)

- Retroalimen Ev Final Gestion Calidad 2021 20Dokumen6 halamanRetroalimen Ev Final Gestion Calidad 2021 20Esteban RamosBelum ada peringkat

- Evaluación Grupal - Tarea - C2 - U3Dokumen11 halamanEvaluación Grupal - Tarea - C2 - U3Will P100% (1)

- Cafetelera Amazonica SacDokumen4 halamanCafetelera Amazonica SacGianella Canchan Dulanto100% (1)

- Taller PL AgregadaDokumen1 halamanTaller PL AgregadaJavier Araya Pérez0% (1)

- Caso Minit LubeDokumen3 halamanCaso Minit LubeLudwin A CubillaBelum ada peringkat

- ReferenciasDokumen4 halamanReferenciasXimena Paola Valdivia ZavalaBelum ada peringkat

- Informe AragatzaDokumen43 halamanInforme AragatzaAyerimTorddoyaZelasnogBelum ada peringkat

- Pretesis RevisadoDokumen49 halamanPretesis RevisadoJorge Ernesto Castañeda Flores100% (1)

- Perfil Proyecto Alimentos S.A - 201801380Dokumen13 halamanPerfil Proyecto Alimentos S.A - 201801380Kenny GolonBelum ada peringkat

- Ensayo-Innovación y TecnologíaDokumen5 halamanEnsayo-Innovación y TecnologíaGiohanna LanzaBelum ada peringkat

- Diseño y Formulacion de Proyectos - MilkurSACDokumen62 halamanDiseño y Formulacion de Proyectos - MilkurSACJuan CarlosBelum ada peringkat

- Fluidos No Newtonianos LevenspielDokumen5 halamanFluidos No Newtonianos LevenspielJorge Ernesto Castañeda FloresBelum ada peringkat

- Practica 04l - Problemas Transporte y AsignacionDokumen3 halamanPractica 04l - Problemas Transporte y AsignacionJorge Ernesto Castañeda FloresBelum ada peringkat

- Expo CanvasDokumen66 halamanExpo CanvasJorge Ernesto Castañeda FloresBelum ada peringkat

- Jorge CVDokumen1 halamanJorge CVJorge Ernesto Castañeda FloresBelum ada peringkat

- Caso de Estudio-Coca Cola ZeroDokumen2 halamanCaso de Estudio-Coca Cola ZeroJorge Ernesto Castañeda Flores75% (8)

- Pretesis RevisadoDokumen49 halamanPretesis RevisadoJorge Ernesto Castañeda Flores100% (1)

- Tesis VasquezDokumen25 halamanTesis VasquezJorge Ernesto Castañeda FloresBelum ada peringkat

- El Fenomeno Del Electromagnetismo.Dokumen27 halamanEl Fenomeno Del Electromagnetismo.Natalia Acevedo ValenciaBelum ada peringkat

- Fuentes Del Derecho Internacional Público: Unidad 1. Sesión 2. Actividades 1, 2 E IntegradoraDokumen7 halamanFuentes Del Derecho Internacional Público: Unidad 1. Sesión 2. Actividades 1, 2 E IntegradoraMiranda FongBelum ada peringkat

- Gestion de Capital BinariasDokumen4 halamanGestion de Capital BinariasPatricio MillsBelum ada peringkat

- 8 de Marzo Dia de La MujerDokumen2 halaman8 de Marzo Dia de La MujerMeli VukusicBelum ada peringkat

- Asignacion Beneficios 25 Años Martin Mamani ChoquehuancaDokumen4 halamanAsignacion Beneficios 25 Años Martin Mamani ChoquehuancaOskar ChavitoBelum ada peringkat

- FQ2-2021.1 Tarea 01Dokumen1 halamanFQ2-2021.1 Tarea 01salma de la rosaBelum ada peringkat

- A.-Planificaciòn Del Diseño de La Sesión de AprendizajeDokumen1 halamanA.-Planificaciòn Del Diseño de La Sesión de AprendizajeAlejandra Visitación TafurBelum ada peringkat

- Métodos de SeparaciónDokumen2 halamanMétodos de SeparaciónFedericoBelum ada peringkat

- Syllabus Der. Bancario 17-2Dokumen11 halamanSyllabus Der. Bancario 17-2rosasdominguezmariaeugeniaBelum ada peringkat

- Sistema de Sincronización Motor de Combustion InternaDokumen3 halamanSistema de Sincronización Motor de Combustion InternaGerman Tuc RoblesBelum ada peringkat

- SEMANA 1 Merged MergedDokumen142 halamanSEMANA 1 Merged MergedJessenia CarreraBelum ada peringkat

- Tarea 7 MetodologiaDokumen17 halamanTarea 7 MetodologiaArgonautaMaster 00Belum ada peringkat

- BioamplificadorDokumen6 halamanBioamplificadorPablo GallegosBelum ada peringkat

- Tecnologías Limpias en La Industria TextilDokumen25 halamanTecnologías Limpias en La Industria TextilSarahMuñozABelum ada peringkat

- Determinacion de FosfatosDokumen7 halamanDeterminacion de FosfatosJose Kalvin Rojas SosaBelum ada peringkat

- T1 - Probabilidad y Estadística - Hervas Valderrama JuanDokumen10 halamanT1 - Probabilidad y Estadística - Hervas Valderrama JuanJuan HvBelum ada peringkat

- Trabajo de Defensa Integral Grupo 1Dokumen7 halamanTrabajo de Defensa Integral Grupo 1JavierBelum ada peringkat

- Arbol de Problema 2Dokumen11 halamanArbol de Problema 2Ivonne AguilarBelum ada peringkat

- Teoria Administrativa Cuadro ComparativoDokumen14 halamanTeoria Administrativa Cuadro ComparativoAlejandro Cadavid MárquezBelum ada peringkat

- Caso Practico 2Dokumen2 halamanCaso Practico 2Arturo Lobatón0% (1)

- 3 Semana Taller 6° ReformaDokumen2 halaman3 Semana Taller 6° Reformajuan esteban serna angel 6 autonomoBelum ada peringkat

- EscuadraDokumen3 halamanEscuadraArmando MátalBelum ada peringkat

- Trabajo de Información Colaborativo - Diseño de Una Cinta Transportadora Grupo 05Dokumen86 halamanTrabajo de Información Colaborativo - Diseño de Una Cinta Transportadora Grupo 05Yiro Renteria monjaBelum ada peringkat

- Matriz de ComunicaciónDokumen1 halamanMatriz de ComunicaciónHeysenBelum ada peringkat

- Laboratorio 2 TornillosDokumen11 halamanLaboratorio 2 TornillosDiego Gabriel Santos PradoBelum ada peringkat

- Vaa Not 08092009-8054Dokumen7 halamanVaa Not 08092009-8054Duvany Vidal CaballeroBelum ada peringkat

- Revenue ManagementDokumen24 halamanRevenue ManagementVanessa Medina0% (1)

- 4a 0196 Im PDFDokumen277 halaman4a 0196 Im PDFElier Obando FloresBelum ada peringkat

- Renuncia - GPTDokumen1 halamanRenuncia - GPTRICARDO ARTURO ALTEZ INCISOBelum ada peringkat

- Recetas de Galletas PDFDokumen144 halamanRecetas de Galletas PDFGenesis Angelina Lacruz Dugarte100% (1)