Laporan PKL Bab2 Polines

Diunggah oleh

Bozky CiamikJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Laporan PKL Bab2 Polines

Diunggah oleh

Bozky CiamikHak Cipta:

Format Tersedia

7

BAB II

TINJAUAN UMUM PT. PHAPROS, Tbk. SEMARANG

Tinjauan Umum

2.1 Sejarah dan Perkembangan

PT. Phapros, Tbk. didirikan oleh NV. Kian Gwan Handels Maatschappy

(Prof. Liem Wie Hock) pada tanggal 21 Juni 1954. PT. Phapros, Tbk. merupakan

bagian dari pengembangan usaha Oei Tiong Ham Concern (OTHC), konglomerat

pertama Indonesia yang menguasai bisnis gula dan agro industri. Cikal bakal salah

satu perusahaan farmasi tertua di Indonesia ini adalah NV Pharmaceutical

Processing Industries, yang disingkat menjadi Phapros.

Pada awal pendiriannya, OTHC menguasai 96% saham Phapros tetapi

dalam perkembangan kepemilikan sahamnya mengalami perubahan. Hingga saat

ini saham PT. Phapros, Tbk. dimiliki oleh PT. Rajawali Nusantara Indonesia

(BUMN di bawah Departemen Keuangan) sebesar 54% dan sisanya 46% dimiliki

oleh masyarakat umum, terutama dari kalangan dokter, apoteker dan profesional

lainnya di bidang kesehatan yang berjumlah 300 orang. Pada tahun 2000 status

PT. Phapros, Tbk. berubah dari perusahaan tertutup menjadi perusahaan terbuka

karena modal setornya sudah di atas ketentuan 3 miliar rupiah.

Pada ulang tahun PT. Phapros, Tbk. ke

50, yaitu 21 Juni 2004 logo lama PT. Phapros Tbk. diganti dengan logo baru.

Dengan bergantinya logo, diharapkan PT. Phapros Tbk. siap untuk menyongsong

masa depan dengan optimis.

Logo Lama

Logo Baru

Gambar 1. Logo lama dan baru PT. Phapros, Tbk.

Makna dari logo baru tersebut adalah sebagai berikut :

1.

Tiga lingkaran yangberurutan keatas mewakili tiga stake holder yaitu

konsumen, pemegang saham dan karyawan yang saling mendukung dan untuk

menaikkan nilai kepentingan ketiga stake holder melaju bersama menyongsong

masa depan.

2.

Lingkaran melayang melambangkan benih ide baru selain itu juga

menggambarkan landasan yang kokoh.

3.

Kedekatan lingkaran melambangkan nilai kekeluargaan dan menunjukkan

karakter yang kuat.

4.

Warna biru melambangkan inovasi, perkembangan, kesungguhan dan

kebijaksanaan.

5.

Gradasi

warna

merah

kuning

melambangkan

keberanian

dan

keharmonisan organisasi.

6.

Typografi melambangkan kesederhanaan tanpa meninggalkan kesan stabil

dan kokoh.

Dalam

perkembangannya,

PT.

Phapros,

Tbk.

selalu

berusaha

mengembangkan produknya. Perkembangan produksi yang telah dilakukan PT.

Phapros, Tbk. adalah sebagai berikut :

1. Tahun 1957

: tablet dan tablet salut gula (Livron B Plex)

2. Tahun 1960

: injeksi (Pehacain Injeksi)

3. Tahun 1963

: kapsul (Pehacycline)

4. Tahun 1964

: sirop (Livron Tonic)

5. Tahun 1972

: salep dan cream (Fluocort N Cream dan NB Tab Oint)

6. Tahun 1978

: tablet salut selaput (Metaneuron)

7. Tahun 1990

: memperoleh sertifikat CPOB

8. Tahun 1999

: memperoleh sertifikat ISO 9001 mengenai sistem mutu

9. Tahun 2000

: memperoleh sertifikat ISO 14001 mengenai lingkungan

10. Tahun 2002

: memproduksi 137 item obat, 124 diantaranya adalah obat

hasil pengembangan sendiri.

11. Tahun 2004

: PT. Phapros, Tbk. memperkenalkan produk alam dalam

kelompok Agro-Medicine (Agromed)

12. Tahun 2009

: sertifikasi OHSAS 18001:2007 (Occupational Health and

Safety Assessment Series)

Guna memperkuat jaringan dan distribusi, PT. Phapros, Tbk. mempererat kerja

sama dengan PT. Rajawali Nusindo yang merupakan distributor tunggal dalam

memasarkan produk PT. Phapros, Tbk. Sejak tahun 1997 pemasaran untuk obatobat ethical ditangani sendiri oleh PT. Phapros, Tbk., sedangkan untuk obat-obat

generik dan Inpres dilaksanakan oleh PT. Rajawali Nusantara Indonesia.

Sampai saat ini PT. Phapros, Tbk. telah memproduksi kurang lebih 250

macam produk. Produk-produk yang dihasilkan PT. Phapros, Tbk. dapat

dikelompokkan sebagai berikut :

1. Produk PT. Phapros, Tbk. meliputi:

a. Produk rutin yaitu produk dengan nama dagang, seperti: Antimo, Bio

ATP, Becefort, Supralivron, Livron B-Plex, dll.

b. Produk obat generik berlogo (OGB), seperti: Amoxicillin kaplet,

Ampicillin kaplet, Ampicillin sirup, dll.

10

c. Produk Pesanan Pemerintah seperti produk untuk PKD (Peningkatan

Kesehatan Daerah), seperti obat antituberkulosis.

d. Produk Agromed, seperti: Tensigard , Ocugard, Hepagard, Fitogen, Xgra, dsb.

2. Produk-produk lisensi dari Boehringer Mannheim GmBHm Jerman,

American Product USA, Lederle Laboratories Division, Lekk Ljubljana

Slovenia, F. Trenka Austria, dan Schwabe Jerman. seperti: Artane tablet,

Xiclav tablet, Diamox tablet, dan lain-lain.

2.2 Visi dan Misi PT. Phapros Tbk

Visi PT. Phapros, Tbk. adalah menjadi perusahaan farmasi terkemuka yang

menghasilkan produk inovatif dan jasa kesehatan yang didukung oleh manajemen

profesional serta kemitraan strategis guna meningkatkan kualitas hidup

masyarakat. Misi yang dikembangkan PT. Phapros, Tbk. untuk mendukung

visinya adalah :

1. Menyediakan produk kesehatan terbaik guna memenuhi kebutuhan

masyarakat.

2. Memberikan imbal hasil kepada pemegang saham sebagai refleksi kinerja

perusahaan dan memberikan penghargaan terhadap karyawan yang

memberikan kontribusi serta melakukan innovasi.

3. Menjadi perusahaan yang mempunyai tanggung jawab sosial dan ramah

lingkungan.

Kebijakan Perusahaan PT. Phapros, Tbk.:

11

1.

Menyediakan produk obat dan produk kesehatan lainnya yang aman,

manjur dan bermutu

2.

Memberikan layanan dan informasi tentang penggunaan dan

penanganan produk yang dihasilkan

3.

Menetapkan sistem pencegahan kecelakaan kerja dan penyakit akibat

kerja, pencemaran lingkungan dan dampaknya dalam setiap aktifitas operasi

perusahaan

4.

Menetapkan sistem pengelolaan risiko dalam setiap aktifitas operasi

perusahaan.

5.

Menetapkan sistem kerja yang berorientasi pada peningkatan

produktivitas, efisiensi dan inovasi dengan mempertimbangkan perbaikan

mutu, dampak lingkungan dan kualitas kesehatan kerja.

6.

Perbaikan terus menerus atas proses, infrastruktur, teknologi dan

kompetensi SDM sesuai tuntutan persyaratan mutu, lingkungan dan kesehatan

kerja

7.

Meningkatkan kepedulian lingkungan dalam rangka tanggung jawab

sosial perusahaan.

Pelaksanaan kebijakan perusahaan ini diterjemahkan dalam Prosedur

Operasional dan Instruksi Kerja yang mengakomodasi tindakan perbaikan dan

pencegahan yang berkesinambungan.

2.3 Lokasi dan Sarana Produksi

PT. Phapros, Tbk. terletak di Jl. Simongan No. 131 Semarang, Jawa Tengah.

Pada awal masa pendiriannya, PT. Phapros, Tbk. cukup strategis sebagai lokasi

industri karena jauh dari pemukiman penduduk, tetapi pada saat ini di daerah

12

sekitar industri sudah dipadati oleh penduduk. Denah PT. Phapros, Tbk. dapat

dilihat pada Gambar 2. PT. Phapros, Tbk. Mempunyai luas area kurang lebih 3,5

hektar terdiri atas 3 hektar untuk bangunan dan selebihnya adalah taman, lapangan

olahraga, pengelolaan limbah, dan lain - lain.

Sarana produksi yang dimiliki oleh PT. Phapros, Tbk. terdiri dari bangunan

dan peralatan produksi. Bangunan PT. Phapros, Tbk. terdiri dari:

1. Bangunan kantor, meliputi kantor direksi, kesekretariatan, bagian umum, SPI,

Akuntansi, Keuangan, Pembelian, SDM, ERM dan PPPP/ LPP

2. Bangunan produksi, terdiri dari gedung produksi -Laktam dan non -Laktam.

Gedung -Laktam terpisah dengan gedung produksi non -Laktam, mengingat

sifat khas dari bahan aktifnya yang dapat menyebabkan hipersensitifitas.

Gedung -Laktam terdiri dari satu lantai yang meliputi ruang produksi, ruang

pengemasan, gudang transit bahan baku dan produk jadi. Produk -Laktam

yang dihasilkan antara lain: tablet, kapsul, sirup kering, dan injeksi. Untuk

gedung produksi non -Laktam terdiri dari 3 lantai, yaitu: lantai satu untuk

aktivitas pengemasan produk ruahan (pengemasan primer dan sekunder), dan

sebagai tempat untuk mencuci botol kemasan tablet dan sirup. Lantai dua

merupakan tempat produksi sediaan tablet, tablet salut dan kapsul. Lantai tiga

digunakan untuk produksi sediaan injeksi, salep dan sirup. Lantai empat

gedung produksi non -Laktam terdapat sistem pengaturan udara yang

disirkulasikan dalam ruang produksi non Betalaktam.

3. Gudang bahan baku, yang digunakan sebagai tempat penyimpanan bahan baku

sebelum didistribusikan ke bagian produksi. Terdapat dua gudang bahan baku,

yaitu gudang bahan baku -Laktam dan non -Laktam.

4. Gudang produk jadi, digunakan untuk menyimpan produk yang sudah jadi

dan siap untuk diedarkan.

5. Gudang bahan kemas, digunakan untuk menyimpan bahan-bahan yang dipakai

13

untuk mengemas produk, seperti silika gel, foam, brosur, etiket, dus, box,

polycelonium, PTP Foil, dll.

6. Gudang varia, digunakan untuk menyimpan kebutuhan non produksi seperti

alat tulis kantor, kebutuhan administrasi dan lain - lain.

7. Gudang teknik, digunakan untuk menyimpan alat-alat produksi terutama spare

part mesin.

8. Gedung Pengendalian dan Pemastian Mutu (PPM) dan gedung Perencanaan

dan Pengembangan Produk (PPP) yang dilengkapi dengan perpustakaan.

9. Bangunan pendukung, seperti poliklinik, kantin, garasi, bengkel, mushola dan

masjid, Unit Pengelolaan Lingkungan Hidup (UPL), Air Handling Unit (AHU),

lapangan olah raga, laundry, dll.

10. Sarana pendukung lain yaitu unit listrik dan air, bangunan dan pertukangan,

serta pool kendaraan. Selain itu terdapat Instalasi Pengelolaan Air Limbah

(IPAL) yang terdiri dari dua bagian yaitu IPAL I untuk pengelolaan limbah

produksi -Laktam dan IPAL II untuk pengelolaan limbah non produksi dan

produksi non -Laktam.

Berikut merupakan denah PT. Phapros, Tbk. Semarang serta keterangan

dari masing-masing ruang yang ada :

14

Gambar 2. Denah PT. Phapros, Tbk.

Keterangan :

15

2.4 Strategi Perusahaan

PT. Phapros, Tbk. telah menerapkan strategi perusahaan (corporate

strategy) dalam menghadapi persaingan global industri farmasi. Strategi

perusahaan yang diterapkan meliputi :

2.4.1

Produk

Sampai sekarang PT. Phapros, Tbk. Semarang telah memproduksi 342

macam produk, 313 diantaranya adalah obat hasil pengembangan sendiri (nonlisensi). Meski begitu, sejak tahun 1997 pemasaran obat-obat ethical ditangani

sendiri oleh PT. Phapros, Tbk. Sedangkan untuk obat-obat generik dan Inpres

dilaksanakan oleh

16

PT. Rajawali Nusindo. Produk PT. Phapros, Tbk. meliputi over the counter

(OTC), generic, ethical, dan agro medicine (Agromed). Masing-masing produk

memiliki titik berat sendiri-sendiri. Produk-produk yang dihasilkan PT. Phapros,

Tbk. dapat dikelompokkan sebagai berikut :

a. Produk yang rutin diproduksi yang terdiri atas produk obat bebas/ OTC,

produk obat generik, produk PKD/ Peningkatan Kesehatan Daerah dan

produk Agromed.

b. Produk-produk lisensi, misalnya dari Boehringer Mannheim GmBHm

Jerman (1960), American Product USA (1975), Lederle Laboratories

Division, Lekk Ljubljana Slovenia (1987), F. Trenka Austria (1990), dan

Schwabe Jerman (1995) seperti Artane tablet, Xiclav tablet, Diamox

tablet, dan sebagainya.

Berikut ini adalah penjelasan dari berbagai macam produk-produk tersebut:

a. Over the counter (OTC), yang menitikberatkan pada customer intimacy.

Dalam mengembangkan produk OTC, PT. Phapros, Tbk. menekankan

pengenalan pelanggan secara baik sehingga dapat dengan cepat memberikan

respons terhadap kebutuhan pelanggan yang spesifik dan khusus. Untuk

mendukung strategi ini, PT. Phapros, Tbk., mengembangkan produk-produk

baru yang memiliki keunggulan bersaing sehingga mampu menjadi leading

product di pasar. Sebagai contoh obat yang termasuk OTC yaitu Antimo,

Antimo Anak, Livron B Plex, Supra Livron, Noza,.

b. Generic, dengan titik berat pada operational excellence. PT. Phapros, Tbk.

selalu berupaya menyediakan produk yang dapat diandalkan dan

memberikan service kepada pelanggan pada harga yang kompetitif, serta

kemudahan untuk mendapatkan produk tersebut. Untuk menciptakan

diferensiasi dan positioning product, PT. Phapros, Tbk., mengembangkan

produk-produk baru yang memiliki leadership tinggi. Sebagai contoh obat

generik yaitu Albendazole, Aminofilin, Amoxicillin, Ampicillin, Antalgin,

17

Antiparkinson DOEN, Asam Askorbat, Asam Folat, Asam Mefenamat,

Asetosal, Acyclovir, Benzatin Benzin Penisilin, Garam Oralit, Gentamisin

(injeksi & salep), Glibenclamide, Griseofulvin, Ibuprofen, Isoniazide,

Kalsium laktat, Kaptopril, , Klorpromazin, Kotrimoksazol tablet pediatrik,

Lidocain injeksi 2%, Lyncomycin 500 mg, Methylprednisolon injeksi 500

mg, Methylprednisolon tablet 4 mg, Metronidazole tablet 250 mg, Natrium

diklofenak tablet 25 mg, Natrium diklofenak tablet 50 mg, Natrium tiosulfat

injeksi 25%-10 ml, Nifedipine tablet 10 mg, Nistatin Dragee, OAT Anti

Tuberkulosis Kategori 1 dan 2 Adult, Obat Anti Tuberkulosis Kategori

Sisipan (Adult), Obat Anti Tuberkulosis Kategori Anak, Omeprazole Tablet

12,5 mg, Parasetamol Sirop 120 mg, Parasetamol Tablet 500 mg, Pirantel

Tablet 125 mg, Prazikuantel Tablet 600 mg, Prednison Tablet 5 mg,

Primakuin Tablet 15 mg, Prokain Benzil Penisilin G Injeksi 3 juta IU/Vial,

Prometazin Tablet 12,5 mg, Prometazin Tablet 25 mg, Ranitidine Tablet 150

mg, Rifampisin Kaplet 300 mg, Rifampisin Kaplet 450 mg, Simetidine

Tablet 200 mg, Siprofloksasin Tablet 500 mg, Streptomisin Injeksi 1,5 g/ml,

Tablet Tambah Darah/30, Tetrasiklin Kapsul 250 mg, Tetrasiklin Kapsul 500

mg, Tiamin HCl Mononitrat (Vitamin B1) Injeksi, Tiamfenicol 500 mg,

Ferro Sulphate Syrup Bottle 150 ml, Natrium Fenitoin 30 mg Kapsul,

Natrium Phenitoin 50 mg Kapsul.

c. Ethical, titik berat pada product leadership. PT. Phapros, Tbk. menawarkan

produk yang inovatif untuk memenangkan persaingan, baik melalui

modifikasi content maupun context, serta memberikan service sebagai nilai

tambah kepada pelanggan. Contoh obat ethical yaitu Amaropo Plus,

Becefort Sirup, Betafort, Bio ATP, Bioneuron Tablet, Bioneuron Injeksi,

Cardismo, Corsona Tablet, Corsona Injeksi, Dextamine, Dextamine Sirup,

Dextrofen Kapsul, Diafac, Dolsic Injeksi, Droxefa 500 Kapsul, Febrinex

Sirup, Fluocort N Cream, Geriavita, Grivin, Grivin Forte, Hemafort, Hustab

Tablet, Hustab P Tablet, Hustab P Sirup, Hypobhac 25 Injeksi, Hypobhac

100 Injeksi, Hypobhac 200 Injeksi, Ilusemin 100, Kolkatriol, Kolkatriol

18

Forte, Metaneuron, Nacoflar 25, Nacoflar 50, NB Topical Ointment,

Osteotin, Palentin 375, Palentin 625, Palentin Sirup Kering, Palentin F Sirup

Kering, Pehacain Injeksi, Pehadoxin, Pehadoxin Forte, Pehamoxil Forte,

Pehamoxil 125 Sachet, Pehastan 500, Pehatrim Suspensi, Pehatrim Dewasa,

Pehatrim Forte, Pehavral, Pehazon, Pehazon Forte, Phadilon 500 Injeksi,

Phadilon 4 Tablet, Phalol 10, Phaproxin 500, Pro Infark, Sefure 750 Serbuk

Injeksi, Spirolacton 25, Spirolacton 100, Taxef 1000 Serbuk Injeksi,

Tebokan, Tebokan Spesial, Trixon 1000 Serbuk Injeksi, Vapril 12.5, dan

Vapril 25.

d. Agromed, titik berat pada innovation and standardization. PT. Phapros,

Tbk., juga melakukan inovasi yang memberikan diferensiasi dengan

menawarkan produk obat berbasis bahan alam yang telah teruji khasiatnya

secara klinis. Pada tahun 1969, PT. Phapros, Tbk. meluncurkan Pehastone,

peluruh batu ginjal yang dibuat dari tanaman obat dan diikuti dengan produk

alam

dalam

kelompok Agromed. Agromed

menawarkan

kearifan

tradisional dengan kepastian ilmiah modern. Pada tahun 2005, PT. Phapros,

Tbk. meluncurkan fitofarmaka pertama di Indonesia, yaitu X-gra dan

Tensigard. Uji klinik untuk produk Agromed Tensigard merupakan hasil

kerja sama dengan Dr. dr. Siti Fadilah Supari, Sp.Jtg (Rumah Sakit Jantung

Harapan Kita, Jakarta), sedangkan pada X-gra bekerja sama dengan pakar

ahli Prof. Dr. dr. Wimpie Pangkahila, Sp. And. (Rumah Sakit Sanglah, Bali).

Produk Agromed lainnya adalah Ocugard, Hepagard, Fitogen, Hemorogard

dan Glucogard.

2.4.2

Komunikasi (360 communication)

Dalam berinteraksi dengan stakeholder, khususnya pelanggan, PT.

Phapros, Tbk. menerapkan strategi komunikasi dan promosi 360 yang

mengkombinasikan pembentukan citra dalam jangka panjang dan penciptaan

penjualan dalam jangka pendek.

2.4.3

Penetapan Harga (Value, benefit, price)

19

Harga disusun secara spesifik dan unik sesuai dengan karakteristik pasar.

Untuk kelompok produk OTC, PT. Phapros, Tbk., menekankan penciptaan

value yang tinggi kepada pelanggan. Untuk kelompok produk ethical, PT.

Phapros, Tbk., menggunakan strategi penciptaan keuntungan produk yang

tinggi. Sedangkan untuk produk generic, merupakan strategi berorientasi harga

untuk memperkuat portofolio produk.

2.4.4

Sumber Daya Manusia: Competency Based Organization (CBO)

Strategi pengembangan SDM sebagai penjabaran visi-misi PT. Phapros,

Tbk., didasarkan pada pengembangan kompetensi karyawan. Penerapan CBO

diarahkan pada terciptanya faktor-faktor kompetensi skill, knowledge, attitude

yang efektif dalam meningkatkan daya saing bisnis PT. Phapros, Tbk.

PT. Phapros, Tbk., menguasai semua kunci utama sukses sebagai sebuah

perusahaan farmasi terkemuka, yaitu sumber daya manusia berkualitas dan

berdedikasi, portofolio produk yang kuat, kondisi keuangan yang solid,

kemampuan untuk mengembangkan dan memasarkan obat baru, serta budaya

perusahaan yang dinamis.

2.5 Struktur Organisasi PT. Phapros, Tbk.

Struktur Organisasi PT. Phapros, Tbk. dapat dilihat pada Gambar 3. Internal

audit (Satuan Pengawasan Intern) merupakan bagian yang bertugas mengawasi

kegiatan-kegiatan yang berhubungan dengan kegiatan produksi, kegiatan

pemasaran, dan keuangan. Internal Audit (Quality Management Representative)

dibentuk setiap 6 bulan sekali. Internal audit dipegang oleh Manager dari

departemen yang terpilih. Anggotanya terdiri dari tenaga farmasis dan non

farmasis yang selalu berganti secara periodik dan bersifat independent. Sistem

yang dilakukan dalam internal audit adalah audit silang, tujuannya untuk

mendapatkan obyektifitas hasil audit. Internal audit juga mempunyai tujuan untuk

20

mempersiapkan PT. Phapros, Tbk. dalam menghadapi audit dari pihak luar seperti

BPOM atau industri lain yang ingin melakukan toll in. Pengembangan bisnis

mempunyai tugas antara lain menilai kelayakan suatu usulan produk untuk dapat

dijadikan produk baru atau tidak, dan kemungkinan untuk membeli pabrik farmasi

lainnya (akuisisi). Corporate secretary merupakan suatu sekretaris perusahaan

yang salah satu tugasnya adalah public relations (PR). Struktur Organisasi PT.

Phapros, Tbk terlihat pada Gambar 3.

Gambar 3. Struktur Organisasi PT. Phapros, Tbk.

2.6 Kegiatan di PT. Phapros, Tbk.

2.6.1

Departemen Sumber Daya Manusia (SDM) dan Umum

Departemen SDM terdiri dari 4 bagian yaitu bagian Administrasi SDM

dan Hubungan Ketenagakerjaan, bagian Perencanaan dan Pengembangan SDM,

bagian Pelayanan Umum dan Rumah Tangga serta EHS Officer. Bagian

Administrasi SDM dan Hubungan Ketenagakerjaan bertugas mengatur sistem

21

penggajian, status karyawan dan golongan, jaminan atau santunan sosial, fasilitas

kesehatan, perjalanan dinas, insentif dan penghargaan, cuti dan fasilitas-fasilitas

lain.

Bagian Perencanaan dan Pengembangan SDM bertugas melakukan

perencanaan tenaga kerja, rekruitmen dan seleksi, kompetensi, pelatihan dan

pengembangan, program induksi, dan sistem manajemen kinerja. Bagian

Pelayanan Umum dan Rumah Tangga tugasnya menyediakan barang-barang non

produksi seperti kendaraan, kertas, pengelolaan kantin, pelayanan kesehatan, dan

lain-lain. Fasilitas penanganan limbah juga dikelola

oleh Unit Pengelolaan

Limbah. Bagian EHS Officer bertanggung jawab atas :

Membuat, mengendalikan serta mengevaluasi sasaran dan anggaran

unit dengan biaya yang efektif (Cost Effectiveness).

Melakukan analisis risiko terhadap aktifitas operasional yang ada dan

direncanakan untuk melihat potensi bahaya yang ada baik terhadap

keselamatan dan kesehatan kerja maupun terhadap lingkungan

Menentukan tindak pencegahan dan pengendalian yang sesuai

terhadap

risiko

yang

telah

diidentifikasi

dan

memastikan

efektifitasnya

menyusun program dan pelaksanaan pengukuran dan pemantauan

lingkungan dan K3 serta melakukan evaluasi.

mengkoordinasi dan berperan aktif dalam penyelidikan kecelakaan

kerja (termasuk near miss) dan pencemaran lingkungan.dan segera

merekomendasikan/melakukan tindak perbaikan dan pencegahannya.

memastikan pelatihan dan simulai penanganan keadaan darurat

dilakukan secara berkala dan memastikan bahwa selalu dalam kondisi

siaga.

22

membantu penerapan Job safety analysis dan melakukan pemeriksaan

pekerjaan yang dilakukan pada kondisi sulit atau pada situasi bahaya.

memberikan rekomendasi/melakukan perbaikan atas temuan audit

sistem K3LL (internal/eksternal) dan memantau pelaksanaan rencana

tindak lanjut

bertanggungjawab untuk pembuatan laporan tertulis secara berkala ke

Manjemen mengenai kinerja k3LL dan laporan ke instansi terkait.

menjamin dan memastikan bahwa semua kegiatan di unit kerjanya

mengacu pada CPOB, sistem manajemen mutu ISO 9001, sistem

manajemen lingkungan ISO 14001 dan system manajemen K3

(Keselamatan dan Kesehatan Kerja) OHSAS 18001 dan berupaya

untuk meningkatkan pemenuhannya secara efisien /perbaikan terus

menerus.

2.6.2

Departemen Perencanaan Produksi dan Pengendalian Persediaan (PPPP)

Departemen PPPP berfungsi sebagai pengelola pesanan, pengendalian

material, perencanaan, dan evaluasi produksi. Departemen ini membawahi divisi

logistik dan pengendalian persediaan, gudang bahan baku (raw material

warehouse), dan gudang produk jadi (finish good warehouse). Kegiatan dari PPPP

adalah menyusun perencanaan produksi dan pengendalian persediaan dengan

menyusun kebutuhan bahan awal, rencana produksi sesuai dengan permintaan

departemen marketing; mengendalikan dan mengelola stok bahan awal dan

produk jadi; menerima, mengirim dan memantau distribusi poduk ke distributor

utama serta menerima pengembalian produk dari distributor jika ada. Departemen

PPPP menjadi koordinator untuk penerimaan Toll In Manufacturing dan

penempatan produksi Toll Out Manufacturing. Alur kerja departemen PPPP dapat

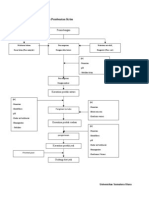

dilihat pada Gambar 4.

23

Untuk merealisasikan produksi, maka bagian ini mengeluarkan Work

Order (WO) yang didistribusikan pada bagian produksi yang bersangkutan,

gudang, manager produksi dan bagian keuangan. Perencanaan dan pengendalian

persediaan bertujuan agar pemakaian bahan dapat dilakukan dengan tepat jumlah,

mutu, dan waktu serta ekonomis sehingga dapat mencegah terjadinya kelebihan

atau kekurangan persediaan. Pengendalian persediaan didasarkan pada rencana

produksi, persediaan di gudang dan formulasi produksi.

Sistem kontrol di setiap bagian PT. Phapros, Tbk. menggunakan

Information Technology (IT) yaitu MFG-Pro / QAD. Salah satu programnya

adalah MRP (Material Resources Planning). Sistem MRP melakukan perencanaan

dengan mempertimbangkan berbagai sumber daya yang berhubungan dengan

proses ketersediaan bahan baku dan kapasitas produksi. Sistem MRP ini

membantu

Departemen

PPPP

dalam

mengkontrol

dan

memperkirakan

pelaksanaan order akan terpenuhi berdasarkan ketersediaan bahan baku dan

kapasitas produksi.

Departemen Perencanaan Produksi dan Pengendalian Persediaan (PPPP)

mempunyai alur atau sistematika kerja yang berfungsi untuk mengatur dan

membatasi apa saja yang harus dikerjakan oleh departemen ini. Berikut

merupakan alur kerja Departemen Perencanaan Produksi dan Pengendalian

Persediaan (PPPP) yang ada di PT. Phapros, Tbk. Semarang :

24

Gambar 4. Alur Kerja Departemen PPPP

2.6.3

Pengadaan (Procurement)

Secara umum, tugas dari pengadaan adalah untuk memenuhi kebutuhan

dari Produksi (bahan baku, spare parts mesin, dll.), Umum (alat kantor, dll.), dan

Marketing Support (sarana promosi, dll.). Secara spesifik bagian pengadaan

bertugas mengurusi semua hal yang berhubungan dengan permintaan pembelian/

purchase requisition (seperti bahan baku, bahan kemas, bahan-bahan pendukung

produksi, dan barang investasi serta peralatan), penawaran, evaluasi pembelian,

25

mengurus surat pesanan, proses inspeksi, pembayaran, seleksi dan evaluasi

vendor, dan monitoring pengadaan bahan. Bagian Pengadaan terhubung langsung

dengan sistem MRP II, sehingga dapat mengetahui permintaan dari Departemen

PPPP.

Tugas dari bagian pengadaan adalah:

a.Mendapatkan barang dengan kualitas dan spesifikasi yang sesuai.

b.Mendapatkan barang dengan harga yang kompetitif dan termin

pembayaran yang panjang.

c.Mendapatkan

barang yang

sesuai

jumlahnya

dan

sesuai

waktu

kebutuhannya.

d.Melakukan pembelian barang sesuai peraturan yang berlaku.

e.Maintenance supplier dalam hal kualitas dan ketersediaan barang.

Faktor penting dalam bagian pengadaan adalah : Quality; Price;

Lead time/ delivery time; Quantity; Term of payment; Availability. Untuk

menjamin kualitas bahan baku yang dipilih, Bagian Pengadaan memiliki

data mengenai supplier yang telah memenuhi kualifikasi. Kriteria supplier

diantaranya berdasarkan pertimbangan harga, kualitas dari bahan,

ketepatan waktu pengiriman (delivery time) dan waktu pembayaran (time

of payment). Data untuk supplier baru meliputi: Company Profile,

Customer List, Product List, dan bila diperlukan Sertifikat GMP (Good

Manufacturing Practices), ISO, dan lain-lain. Dalam memutuskan

pemilihan bahan baku tersebut dilakukan pengujian sejumlah sampel oleh

bagian Perencanaan dan Pengembangan Produk (PPP).

26

Gambar 5. Alur Kerja Departemen Pengadaan

Semua penerimaan, pengeluaran dan jumlah barang tersisa harus

dicatat. Catatan berisi keterangan mengenai pasokan, nomor batch atau lot,

tanggal penerimaan atau penyerahan, tanggal pelulusan dan tanggal

daluarsa bila ada. Didalam pengadaan bahan perlu dilakukan seleksi

terhadap pemasok yang akan dipilih, diantaranya untuk mengetahui

konsistensi pengadaan dari vendor, penyesuaian kondisi finansial

perusahaan dan untuk mendapatkan bahan dengan spesifikasi yang sesuai

dengan ketentuan perusahaaan.

2.6.4

Departemen Produksi

Departemen Produksi PT. Phapros Tbk membawahi 4 bagian yaitu:

a. Bagian Tablet, Tablet Salut, dan Kapsul (TTSK) dan Agromed

27

Produksi tablet, tablet salut, dan kapsul dilakukan di gedung

produksi non -Laktam lantai dua. Proses produksi dan pengemasan

dibagi menjadi 2 lantai. Ruang proses produksi terletak di lantai 2 yang

meliputi proses pengolahan tablet atau kapsul sejak berupa bahan baku

sampai menjadi tablet atau kapsul.

PRODUKSI

ISS

TTSK & OT

PENGEMAS

AN

-LAKTAM

Gambar 6. Departemen Produksi

b. Bagian Pengemasan

Proses pengemasan dilakukan di gedung produksi non -Laktam

lantai satu. Proses pengemasan ini terbagi menjadi dua, yaitu

pengemasan primer dan pengemasan sekunder. Pengemasan primer

dilakukan di grey area sedangkan pengemasan sekunder dilakukan di

black area.

c. -Laktam

Proses produksi antibiotika golongan -Laktam dilakukan dalam

gedung yang terpisah

dari unit produksi lainnya. Sesuai ketentuan

CPOB, produksi obat -Laktam harus dilakukan pada lokasi tersendiri

karena golongan obat ini dapat menyebabkan reaksi hipersensitifitas pada

sebagian orang. Ketentuan ini juga bertujuan untuk menghindari

terjadinya kontaminasi silang terhadap produk obat yang lain. Gudang

28

penyimpanan bahan baku -Laktam dibuat terpisah dari tempat

penyimpanan bahan baku yang lain. Bagian -Laktam juga memiliki

sistem pengolahan limbah tersendiri untuk pemecahan cincin -Laktam.

Karyawan yang akan bekerja di Bagian -Laktam terlebih

dahulu diperiksa sensitivitasnya terhadap antibiotik golongan penisilin

dengan dilakukan tes alergi. Hal ini untuk menghindari terganggunya

kesehatan karyawan karena reaksi alergi terhadap obat golongan

penisilin. Adapun proses produksi sediaan steril yaitu filling injeksi

kering yang berupa powder dilakukan di white area yaitu di ruang kelas

100 (di bawah LAF dengan area penunjang kelas 10.000).

d. Injeksi, Salep, dan Sirup (ISS)

Bagian ISS bertugas memproduksi sediaan steril injeksi, salep,

dan sirup non -Laktam, serta pembuatan aqua pro injeksi sesuai dengan

rencana produksi yang ditetapkan Departemen PPPP. Produksi injeksi,

salep, dan sirup dilakukan di gedung produksi non -Laktam lantai III

yang telah memenuhi ketentuan CPOB. Di tempat ini dilakukan proses

produksi dan pengemasan primer pada produk injeksi, salep, dan sirup.

Ruang produksi terbagi menjadi tiga area, yaitu black area, grey area,

dan white area. Proses pengemasan sekunder, printing, dan viewing serta

sirup dilakukan di grey area. White area terbagi dalam dua kelas, yaitu

kelas 100 (dengan LAF, digunakan untuk produksi secara aseptis yaitu

filling sediaan injeksi) dan kelas 10.000 (dengan HEPA-filter, digunakan

sebagai area penunjang bagi area kelas 100).

Berikut merupakan alur kerja Departemen Produksi PT.

Phapros, Tbk. Semarang :

29

Gambar 7. Alur Kerja Departemen Produksi

2.6.5

Departemen Engineering

Bagian engineering dibagi menjadi tiga bagian, yaitu: bagian preventive

maintenance, utility, investment and technology development.

a.

Preventive Maintenance

Bagian pemeliharaan bertanggung jawab untuk melaksanakan

pemasangan alat (instalasi), perawatan rutin (mesin produksi, mesin

pendukung dan peralatan laboratorium), dan pelaksanaan proses

kualifikasi (kualifikasi instalasi, operasional dan kinerja).

b.

Investment and technology development

Tugas utama dari bagian ini adalah bertindak sebagai koordinator

pelaksanaan investasi peralatan. Bagian ini juga bertanggung jawab untuk

menjamin ketersediaan spare part mesin.

c.

Utility

30

Bagian utility bertanggung jawab menyediakan suplai air, listrik,

jaringan komputer, jaringan komunikasi dan alarm kebakaran di seluruh

bagian. Bagian utility juga bertanggung jawab untuk menyediakan sistem

AHU untuk ruang produksi, ruang mikrobiologi dan ruang penimbangan di

gudang bahan baku.

2.6.6

Departemen Quality Operation (QO)

Departemen QO merupakan bagian yang memastikan dan mengendalikan

mutu dan kualitas produk. Kegiatan QO bertujuan untuk menjamin obat yang

sampai ke tangan konsumen memiliki mutu yang baik. Mutu produk harus

dibentuk mulai dari bahan baku, proses produksi, produk jadi hingga saat

distribusi sampai Expired Date. Secara garis besar tugas QO adalah melakukan

pemeriksaan terhadap setiap tahapan kritis untuk mengetahui secara dini

kesalahan yang terjadi dalam proses produksi obat. Pemeriksaan tersebut

dilakukan berdasarkan spesifikasi dan persyaratan dalam farmakope (kompendial)

dan standard lain.

Departemen QO terdiri atas 3 bagian yaitu:

a.

Bagian Pengendalian

Mutu (QC)

Quality control (pengendalian mutu) adalah bagian dari CPOB

yang berkaitan dengan pengambilan sampel, spesifikasi dan pengujian

laboratorium mengikuti prosedur standar dan resmi sesuai dengan

farmakope (kompendial) dan standard lain. Tanggung jawab QC adalah:

1).

Pemeriksaan bahan awal. Pemeriksaan bahan awal

dilakukan melalui pemeriksaan tahap I (visual dan kebenaran

berdasarkan dokumen) dan tahap II (laboratorium berdasarkan

spesifikasi referensi). Bahan yang diperiksa meliputi bahan baku

31

untuk produksi,bahan pengemas, beberapa bahan varia seperti alcohol,

dan HCl teknis, dll.

2).

Pemeriksaan dalam proses (In Process Control / IPC),

misalnya pemeriksaan pada trial cetak, produk antara(berupa granul

atau sediaan sirup setelah mixing). Proses IPC secara fisik dilakukan

oleh departemen produksi (seperti pH, kekerasan, berat, waktu hancur,

kerapuhan, kadar air).

3).

Pemeriksaan ruahan secara lengkap sesuai spesifikasi

masing-masing produk

4).

Pemeriksaan produk jadi meliputi inspeksi akhir untuk

kelengkapan kemasan / penandaan produk jadi

5).

Melakukan

sampling

dan

pemeriksaan

lingkungan

produksi seperti air, pemeriksaan ruangan (jumlah partikel, mikroba,

dll), limbah (COD, BOD)

6).

Melaksanakan validasi metode analisa dan verifikasi

metode kompendial,

7).

Mengelola sampel pertinggal bahan baku,

8).

Melakukan pemeriksaan sample stabilitas

Bagian pengendalian mutu terdiri atas beberapa tim kerja, antara lain:

1). Administrasi dan dokumentasi

2). Laboratorium non instrumen (Kimia Fisika)

3). Laboratorium instrumen

4). Laboratorium mikrobiologi

32

5). Bahan baku/bahan kemas

2. Pemastian Mutu

Quality Assurance (QA) adalah serangkaian aktivitas untuk

memberikan bukti bahwa fungsi kualitas dijalankan dengan memadai,

sehingga dapat dihasilkan produk yang sesuai dengan spesifikasi yang

telah ditentukan sebelumnya.

Bagian Pemastian Mutu bertanggung jawab atas :

1). mengkoordinasi program validasi dan kualifikasi seperti kualifikasi

alat (IQ, OQ, PQ), kualifikasi ruangan, validasi proses produksi,

validasi pengemasan (primer), validasi pembersihan

2). menjalankan program kalibrasi yang berkoordinasi dengan unit terkait

untuk memastikan bahwa instrumen yang digunakan memenuhi batas

validitasnya,

3). Mengkoordinasi audit intenal dan eksternal yang bertujuan untuk

memastikan sistem mutu yang baik, mengaudit vendor bahan baku

dan bahan kemas, audit toll out manufacturer, inspeksi rutin CPOB,

audit distributor, audit laboratorium, dll

4). Pe-release-an produk jadi,

5). Pengelolaan dokumen produksi Catatan Pengolahan Bets (CPB),

misalnya mengendalikan penyimpanan,peminjaman, pemusnahan

Catatan Pengolahan Bets (CPB),

6). Pengelolaan keluhan pelanggan

7). Pengelolaan produk kembalian, penarikan produk, pemusnahan

produk

8). Pengelolaan stabilitas produk on going dan long term

33

9). Pengelolaan sample per tinggal (retained sampled) produk jadi

10).

Mengkoordinasi monitoring lingkungan produksi seperti suhu,

kelembaban, tekanan udara, mikrobiologi, jumlah partikel, kebisingan,

pengukuran cahaya, dll

11).

Koordinator pelaksanaan Quality Risk Management (Pengkajian

Mutu Kualitas)

12).

Pelaksanaan kajian mutu produk (Product Quality Review)

3. Bagian Sistem Mutu

Bagian Sistem Mutu bertanggung jawab atas :

1). Bekerja sama dengan semua unit untuk melakukan pengendalian

dokumen sistem mutu termasuk review dokumen secara periodik

2). Pemantauan dan evaluasi pelaksanaan program dalam peningkatan

kinerja sistem terintegrasi .

3). Melakukan

pemutahiran peraturan dan pemenuhan terhadap

peraturan yang terkait dengan sistem dan operasional produksi.

4). Mengelola pelatihan CPOB, keselamatan dan kesehatan kerja dan

lindungan lingkungan untuk menjamin bahwa karyawan yang terkait

dengan produk mampu melaksanakan pekerjaannya dengan benar dan

selamat. Pengendalian perubahan dan penyimpangan bila terdapat

perubahan dan yang bersifat sementara atau tetap

5). Mengendalikan dan memastikan semua kegiatan bagian sesuai dengan

CPOB terkini/cGMP, ISO 9001, serta manajemen lingkungan ISO

14001 terutama dalam hal mengendalikan dampak lingkungan dari

kegiatan produksi/pemeriksaan mutu dan memastikan bahwa analis

dan pelaksana lain selalu mengikuti instruksi kerja ISO 14001 yang

berlaku, termasuk Material Safety Data Sheet (MSDS) dan OHSAS

18001.

6). Koordinator pelaksanaan audit sistem integrasi (sistem mutu ISO

9001, ISO 14001, OHSAS 18001)

34

2.6.7

Departemen Perencanaan dan Pengembangan Produk (PPP)

Departemen PPP bertugas merencanakan dan mengembangkan produk

baru dengan mengadakan riset dalam bidang teknologi formulasi hingga

rancangan kemasan, menggali potensi produk lama dengan penyempurnaan

formula, penyempurnaan kemasan, standardisasi bahan awal, produk toll in/toll

out,

serta

dokumentasi

dan

registrasi.

Kegiatan

ini

dilakukan

secara

berkesinambungan dimulai dari tahap penelusuran ide hingga produk baru yang

siap dipasarkan. Dalam perkembangan terakhir, pengembangan produk PT.

Phapros, Tbk. difokuskan pada pengembangan produk Agromed dan me too

products. Pengembangan produk Agromed dilakukan untuk memperkuat pangsa

pasar khususnya jenis produk herbal. Produk Agromed yaitu produk obat dari

bahan alam berkualitas yang berdasarkan penelitian telah terbukti berkhasiat.

Produk ini bertujuan untuk mendukung era obat asli Indonesia dan memenuhi

kebutuhan masyarakat yang memiliki konsep back to nature dalam menjaga

kesehatannya. Sedangkan pengembangan untuk me too products dilakukan

secepat mungkin. Tujuannya agar menjadi me too products yang pertama,

dikarenakan

masih

memiliki

pangsa

pasar

yang

masih

luas.

Untuk

mengembangkan produk baru, PT. Phapros, Tbk. memerlukan waktu selama 2-3

tahun (sampai melakukan pendaftaran).

Ide produk dapat berasal dari bagian PPP, pemasaran (trend pasar dan

survei pasar), bagian produksi, dan bagian lain. Seluruh ide tersebut akan dikelola

oleh bagian Bussines Development. Ide yang disetujui untuk suatu rancangan

produk, ditangani oleh tim dari PPP sebagai suatu rancangan proyek berupa

formula dan dilakukan percobaan skala laboratorium (trial lab), skala pilot (pilot

scale), dan skala produksi (scale up). Pada trial lab, tim PPP harus melakukan uji

stabilitas (real time dan accelerated stability) produk selama 3-6 bulan. Bila

memenuhi persyaratan, maka dilanjutkan skala pilot dan dilakukan uji stabilitas

minimal terhadap 2 batch, untuk real time (long term) study dilakukan selama 12

bulan dengan kondisi penyimpanan suhu 25C 2C dan kelembaban 60% RH

5% RH atau pada suhu 30C 2C dan kelembaban 75% RH 5% RH,

35

sedangkan untuk accelerated stability dilakukan selama 6 bulan dengan kondisi

penyimpanan suhu 40C 2C dan kelembaban 75% RH 5% RH. Kemudian

yang dilakukan oleh PPP adalah uji disolusi terbanding. Uji disolusi dilakukan

untuk memprediksi bioavailabilitas, dan dalam beberapa kasus dapat sebagai

pengganti uji klinik untuk menilai bioekivalensi. Dari hasil uji tersebut, dapat

diketahui apakah calon produk memerlukan uji bioavailabilitas dan bioekivalensi

(Uji BA/BE) atau tidak. Kriteria obat yang tidak memerlukan uji BA/BE yaitu

memiliki disolusi yang cepat dan mirip, memiliki kelarutan tinggi, permeabilitas

tinggi, jendela terapi lebar, dan eksipien yang digunakan telah diakui oleh FDA

sebagai eksipien untuk immediate release solid dosage forms. Jika tidak

memenuhi kriteria tersebut, PPP akan melakukan uji BA/BE bekerja sama dengan

pihak luar.

Bila skala pilot memenuhi persyaratan, maka dilakukan scale up untuk

skala produksi. Pengujian skala produksi seperti uji identitas, penetapan kadar

(titrasi, spektrofotometri, KCKT, TLC Scanner), uji disolusi, uji stabilitas (real

time dan accelerated stability) dilakukan oleh tim PPM untuk menjamin mutu

produk dan sesuai dengan spesifikasi yang ditetapkan. Untuk produk baru yang

telah melalui uji stabilitas real time dan accelerated stability, maka pada saat

pendaftarannya akan mendapatkan expired date dari BPOM. Perhitungan expired

date didapatkan dengan cara menambahkan masa 1 tahun terhadap uji stabilitas

real time yang dilakukan oleh PT. Phapros, Tbk. (expired date = 1 tahun + masa

uji stabilitas real time).

Produk Agromed PT. Phapros, Tbk. yang telah menjadi fitofarmaka antara lain

adalah X-gra dan Tensigard. Pengembangan produk agromed dilakukan dengan

mengacu pada penelitian ilmiah dan data efektivitas simplisia.

Departemen PPP membawahi 5 bagian yaitu:

a.

Pengembangan Formulasi

36

Bagian ini bertugas mulai dari studi praformulasi, penyusunan

formula berdasarkan sifat fisika kimia, dan pengembangan standar. Bila

tidak ada formula standar, maka dibuat beberapa formula alternatif.

Beberapa formula terpilih dilakukan trial dalam skala kecil untuk

menentukan formula terbaik. Kemudian dilanjutkan laboratory scale

(terdapat uji stabilitas) dan terakhir dilakukan pilot scale (1/10 ukuran batch

komersial) sebagai dasar untuk produksi full batch. Data-data yang

didapatkan pada pilot scale dapat digunakan untuk melakukan registrasi

dengan ketentuan minimal dibuat dalam 2 batch komersial dan

melampirkan data stabilitas selama 1 tahun.

b.

Technical Support

Bagian ini bertugas membantu Departemen Produksi dalam hal

merencanakan, mengendalikan sasaran dan anggaran, serta mengelola

sumber daya yang ada di unit kerja meliputi kegiatan pemecahan masalah

yang terjadi selama produksi, transfer proses toll manufacturing untuk

menjamin ketersediaan produk, perbaikan formulasi, dan proses untuk

memenuhi ketentuan-ketentuan yang berlaku sesuai dengan prinsip cost

effectiveness.

c.

Pengembangan Kemasan

Bagian ini bertugas menentukan komposisi dan konsep desain

kemasan sesuai dengan spesifikasi produk. Dalam menentukan konsep

kemasan, bagian ini melakukan analisa segmentasi bekerja sama dengan

bagian marketing untuk produk OTC, sedangkan untuk produk generik dan

ethical harus mengikuti aturan dari BPOM. Konsep desain ini juga

disertakan dalam formulir registrasi. Bila registrasi telah selesai dan nomor

registrasi telah keluar, bagian pengembangan kemasan membuat desain

standar kemasan.

37

Usulan Produk Baru disetujui

Usulan Perubahan Produk disetujui

Penyusunan RPP

RPP

Penyusunan RPPP

RPPP

Change Control

Network Planning

Pengembangan Formula

Pengembangan Analisa

Pengembangan Kemasan

Stabilitas

Tinjauan Desain Pengembangan Keseluruhan

Desain Pengembangan Terpilih

Master Batch Awal

Pelaksanaan Proses Produksi Batch Awal

Konsisten

Pelaksanaan Validasi Proses

Valid

Master Formula

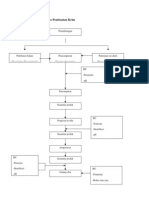

Gambar 8. Alur Kerja Departemen PPP

Jika departemen PPP mengusulkan adanya produk baru serta perubahan

produk disetujui maka hal yang harus dilakukan selanjutnya adalah penyusunan

RPP (untuk produk baru) dan penyusunan RPPP (untuk perubahan produk).

Setelah RPP dan RPPP selsesai, dilakukan kontrol perubahan (change control)

dan network planning yang bertujuan untuk merencanakan jaringan / sistem baru

yang akan diajukan tersebut. Jika telah memenuhi persyaratan yang ditentukan,

dilakukan pengembangan formula, pengembangan analisa, serta pengembangan

kemasan yang berfungsi untuk mengutahui sejauh mana stabilitas dari suat produk

38

yang akan diproduksi nantinya. Hal ini sangat penting dalam kelangsungan

produk obat yang diproduksi PT. Phapros, Tbk.

Departemen PPP melakukan tinjauan desain pengembangan secara

keseluruhan. Setelah itu didapatlah desain pengembangan yang terpilih. Desain

pengembangan terpilih tersebut menghasilkan master batch awal sebagai poros

batch yang akan diproduksi selanjutnya. Setelah menentukan master batch awal

lalu dilaksanakan proses produksi batch awal secara berkala. Jika hasilnya baik

dan konsisten maka dilakukan proses validasi yang bertujuan untuk mengetahui

kevalidan produk yang dihasilkan. Dan jika hasilnya tidak baik maka tidak boleh

dilakukan proses selanjutnya, dan produk dinyatakan gagal produksi (reject

product). Setelah didapatkan produk yang valid maka dihasilkan master formula

yang akan menjadi resep utama dalam proses produksi yang baru dan pembuatan

obat yang baru.

Kemudian yang dilakukan oleh PPP adalah uji disolusi terbanding. Uji

disolusi dilakukan untuk memprediksi bioavailabilitas, dan dalam beberapa kasus

dapat sebagai pengganti uji klinik untuk menilai bioekivalensi. Dari hasil uji

tersebut, dapat diketahui apakah calon produk memerlukan uji bioavailabilitas dan

bioekivalensi (Uji BA/BE) atau tidak. Kriteria obat yang tidak memerlukan uji

BA/BE yaitu memiliki disolusi yang cepat dan mirip, memiliki kelarutan tinggi,

permeabilitas tinggi, jendela terapi lebar, dan eksipien yang digunakan telah

diakui.

d.

Dokumentasi dan Registrasi

Bagian ini bertugas mengumpulkan data-data yang diperlukan

untuk registrasi produk baru untuk mendapatkan Nomor Ijin Edar (NIE).

Registrasi ulang produk yang sudah exist dilakukan setiap lima tahun

sekali dan menyusun berkas registrasi produk, mengkompilasi data teknis

(data selama pengembangan produk), dan membuat dokumen produksi

meliputi PPI Olah/kemas, CPB Olah dan Kemas, spesifikasi dan metode

analisa bahan baku, bahan kemas, produk dan juga bertanggung jawab

39

untuk entry BOM, spec IT, Routing, item number pada sistem MFGPro/QAD untuk dapat memulai proses MRP.

e.

Pengembangan Analisa

Bagian ini bertugas membuat spesifikasi bahan/produk, prosedur

pemeriksaan tervalidasi, dan studi stabilitas accelerated dan real time

condition. Bagian ini juga melakukan uji stabilitas laboratory scale untuk

menentukan spesifikasi standar produk dan bahan baku. Setelah dilakukan

uji stabilitas dipercepat, maka dilakukan evaluasi stabilitas formula. Hasil

pengembangan

analisa

inilah

yang

nantinya

diberikan

kepada

Pengendalian Mutu untuk digunakan dalam melakukan analisa.

2.7

Sistem Unit Pengendalian Udara (Air Handling Unit)

a. Ruang Produksi Non -Laktam

Sistem Air Handling Unit merupakan seperangkat alat yang dapat

mengontrol suhu, kelembaban, tekanan udara, tingkat kebersihan (jumlah

partikel/mikroba), pola aliran udara dan jumlah pergantian udara di ruang

produksi sesuai dengan persyaratan ruangan yang telah ditetapkan. PT. Phapros,

Tbk. memiliki sistem AHU 1-1, 2-1, 3-1 dan 3-2 untuk mendistribusikan udara

dengan persyaratan tertentu sesuai dengan pedoman yang tercantum dalam CPOB

Terkini. AHU 1-1, 2-1, 3-1 dan 3-2 adalah AHU yang digunakan untuk mengatur

sirkulasi udara pada ruang-ruang produksi kelas grey area dan white area di

gedung produksi non -Laktam. AHU 1-1, 2-1 dan 3-1 mengatur sirkulasi udara

masing-masing di lantai 1, 2 dan 3 grey area sedangkan AHU 3-2 mengatur

sirkulasi udara di lantai 3 white area gedung produksi non -Laktam. Skema

sistem AHU dapat dilihat pada Gambar 9.

40

Gambar 9. Sistem AHU (Air Handling Unit)

Sebelum

didistribusikan,

udara

terlebih

dahulu

didinginkan

dan

dimampatkan agar dapat menghasilkan output udara sesuai dengan spesifikasi

suhu, kelembaban dan tekanan yang dikehendaki. Pengendalian kondisi udara

ruangan oleh AHU menggunakan Chilled Water System (sistem air yang

didinginkan) melalui Chiller dan pompa yang berperan dalam proses pendinginan

dan penurunan kelembaban udara. Sistem pengaturan kelembaban (RH) belum

terintegrasi ke dalam sistem pengaturan udara meskipun proses pendinginan yang

dilakukan juga dapat menurunkan kelembaban udara tetapi penurunan

kelembaban udara tersebut sebenarnya hanya merupakan hasil sampingan dari

proses sehingga dibutuhkan dehumidifier untuk menghasilkan kondisi ruangan

dengan RH yang tinggi atau rendah.

Air (raw water) yang digunakan untuk proses pendinginan terlebih dahulu

dilunakkan untuk mengurangi kadar ion kalsium sehingga akan mencegah

timbulnya kerak. Raw water yang telah dilunakkan (soft water), dari storage tank

dengan suhu 8-15oC dipompa ke dalam chiller dan suhunya diatur menjadi 4-8oC

lalu melewati evaporator AHU sehingga suhu evaporator menjadi lebih rendah.

Proses pendinginan udara dilakukan dengan cara mengalirkan udara panas yang

berasal dari campuran udara balik (return air) dan udara luar (fresh air) melewati

41

kisi-kisi evaporator AHU yang bersuhu lebih rendah. Proses tersebut

menyebabkan terjadinya kontak antara udara dan permukaan kisi evaporator

sehingga terjadi aliran panas dari udara ke kisi evaporator dan akan dihasilkan

udara dengan suhu yang lebih rendah. Proses ini juga menyebabkan air yang

terkandung dalam udara mengalami kondensasi sehingga kelembaban udara akan

berkurang. Evaporator dirancang agar kisi-kisinya memiliki permukaan kontak

yang luas sehingga proses penyerapan panas dari udara berlangsung efektif. Panas

yang mengalir ke dalam evaporator kemudian dibawa oleh air yang mengalir di

dalam kisi evaporator menuju chiller. Di dalam chiller tersebut kembali akan

terjadi proses pertukaran panas dari air menuju chiller sehingga suhu air yang

keluar dari chiller akan turun dan dapat kembali dialirkan menuju evaporator

untuk mendinginkan udara.

Udara yang telah dingin kemudian didorong oleh blower radial, yang

dapat menghasilkan gaya tekan, ke dalam saluran udara (ducting) yang

membentuk suatu rangkaian tertutup menuju ke ruang produksi. Suhu udara yang

dialirkan dijaga agar tetap rendah dengan cara melapisi permukaan luar ducting

dengan insulator yang dapat menahan penetrasi panas dari lingkungan luar saluran

udara. Udara akan dialirkan ke dalam ruangan melalui ujung-ujung saluran yang

berhubungan dengan ruangan dan akan ditarik lagi dari ruangan menuju saluran

udara melalui return grill. Debit udara yang didistribusikan ke dalam ruangan

diatur dengan mengatur ukuran saluran ducting yang menuju ke ruangan serta

dengan menempatkan dumper di setiap percabangan saluran ducting yang menuju

ruangan. Dumper digunakan untuk membagi debit udara dari ducting utama ke

ducting yang lebih kecil yang menuju ke ruangan. Di dalam saluran udara terdapat

filter-filter yang berfungsi untuk menjaga kandungan partikel dalam udara agar

memenuhi spesifikasi yang dipersyaratkan. Pada system AHU untuk grey area

menggunakan pre filter dengan efisiensi 25-35% pada fresh air, pre filter dan

medium filter yang dipasang pada return duct dan medium filter dengan efisiensi

95% yang dipasang pada supply duct yang menuju ke ruang produksi. Pada white

area, filter-filter yang dgunakan sama seperti grey area yang ditambah dengan

42

penggunaan HEPA filter dengan efisiensi 99,997% pada supply duct yang menuju

ruang produksi.

Suplai udara pada sistem AHU berasal dari dua sumber, yaitu udara balik

(return air) dan udara luar (fresh air). Pemasukan udara luar diperlukan sebagai

penyeimbang sistem. Hal ini penting untuk mengantisipasi hilangnya udara dari

sistem yang sangat dimungkinkan terutama pada saat udara berada dalam ruang

produksi karena tekanan yang dihasilkan di dalam ruangan yang besar sedangkan

konstruksi ruangan tidak dirancang kedap udara sehingga besar kemungkinan

terjadi kebocoran.

b. Ruang Produksi -Laktam

Pada ruang produksi -Laktam yang terdiri dari kelas grey area dan white

area, suplai udara berasal dari FCU (Fan Cooling Unit). FCU (Fan Cooling Unit)

adalah suatu rangkaian mesin yang berfungsi untuk mendapatkan temperatur,

kelembaban, pertukaran udara (air change), jumlah partikel dan tekanan udara

yang sesuai dengan ketentuan yang dipersyaratkan terhadap kondisi udara dalam

ruang produksi non steril kelas 100.000 (grey area) dan ruang produksi steril kelas

100 (white area). Komponen utama dari suatu FCU adalah kompresor, kondensor,

blower dan evaporator. FCU dihubungkan dengan komponen lain seperti ducting

(supply dan return), dumper, filter dan diffuser. Pada sistem ini terdapat indoor

dan outdoor unit.

FCU akan memproses media gas (freon) dengan tekanan tertentu sehingga

bersuhu rendah untuk dilewatkan ke dalam evaporator. Freon terletak di sepanjang

indoor dan outdoor unit. Di dalam outdoor unit terdapat kondensor dan udara

panas dilepas keluar. Di dalam indoor unit terdapat evaporator, udara yang

dilewatkan evaporator akan mengalami proses pelepasan panas (kalor) sehingga

suhunya turun. Kandungan air (RH) juga akan mengalami penurunan akibat

adanya perbedaan suhu pada kisi-kisi evaporator sehingga uap air di udara akan

terkondensasi. Air hasil kondensasi selanjutnya dibuang lewat saluran drain.

43

Udara yang telah terkondisi didistribusikan/disalurkan ke ruang-ruang

produksi melalui ducting supply. Udara yang disirkulasikan ke ruang produksi

berasal dari udara luar (fresh air) dan udara balik (return air). Fresh air

diperlukan dalam sistem ini sebagai penyeimbang karena dalam prosesnya ada

sebagian udara yang hilang (losses).

2.8 Sistem Pengolahan Air (Water System)

Air merupakan salah satu aspek kritis (vital) dalam pelaksanaan c-GMP.

Hal tersebut disebabkan karena air merupakan bahan baku dalam jumlah besar

terutama untuk produk sirup, injeksi, salep, cairan infus dan lain-lain. Bila

tercemar, akan beresiko sangat fatal bagi pemakai (pasien). Tujuan dari sistem

pengolahan air adalah menghilangkan cemaran sesuai dengan standar kualitas air

yang telah ditetapkan. Kualitas air yang digunakan untuk produksi tergantung dari

persyaratan air yang digunakan produk yang dibuat, misalnya air murni (purified

water) atau air untuk injeksi (water for injection). Standar air yang digunakan

untuk produksi sesuai dengan persyaratan CPOB Terkini 2006, seperti yang dapat

dilihat pada Tabel I.

Secara umum, suplai air di PT. Phapros, Tbk. dibagi menjadi dua, yaitu

untuk bagian produksi dan non produksi. Air yang digunakan untuk bagian non

produksi adalah raw water yang tidak mengalami proses pretreatment terlebih

dahulu. Sedangkan air yang digunakan untuk produksi, terlebih dahulu dilakukan

pretreatment dan pengolahan lebih lanjut. Tahap pretreatment dan pengolahan air

untuk produksi bertujuan untuk mendapatkan air yang memenuhi persyaratan

yang telah ditetapkan sebagai air produksi.

Tabel 1. Persyaratan air yang digunakan untuk produksi

Purified water

Highly

purified water

Water for injection

44

Eur. Pharm. +

Eur. Pharm

USP

Conductiviy at

Eur.

USP

Pharm

1.3 S/cm

1.3 S/cm

1.3 S/cm

Heavy metals

0.1 ppm

0.1 ppm

Nitrate

0.2 ppm

0.1 ppm

Total Organic

< 500 ppb

< 500 ppb

< 500 ppb

Microbial limit

< 100 cfu/mL

< 10 cfu/mL

< 10 cfu/mL

Endotoxins

< 0.25 Eu/mL

< 0.25 Eu/mL

25oC

Carbon

Sumber air yang digunakan oleh PT. Phapros, Tbk. berasal dari sumur

artesis yang ditampung dalam storage tank. Air yang berasal dari sumur artesis ini

(raw water), memiliki tingkat kesadahan (hardness) yang cukup tinggi. Air yang

digunakan untuk produksi harus memenuhi persyaratan tingkat kesadahan yang

rendah. Proses pretreatment bertujuan untuk menurunkan kesadahan air dari 2025 odH menjadi 0 odH.

Raw water dari deep well, diinjeksi dengan Chlorine sebelum memasuki

raw water tank bertujuan untuk membunuh bakteri. Setelah itu dialirkan menuju

multimedia filter, untuk menangkap partikel berukuran besar, kotoran lain

sehingga dihasilkan raw water yang jernih. Selanjutnya raw water dimasukkan

water softener ke kolom resin anionik, berfungsi mengikat kation Ca2+ dan Mg2+.

Dihasilkan softened water dengan hardness 0 dH.

Softened water diinjeksi dengan Antiscalant untuk mencegah timbulnya

endapan atau kerak; ditampung ke dalam filtered water tank. Menggunakan feed

water pump, softened water dinjeksi Sodium metabisulphite untuk menetralisir

45

kandungan Chlorine sebelum memasuki cartridge filter berukuran 5m. Chlorine

dapat menyebabkan kerusakan membran RO (Reverse Osmosis).

Gambar 10. Skema Proses Purified Water untuk Produksi

Feed water (softened water yang sudah dinetralisir kandungan Chlorinenya) dilewatkan membrane RO1 untuk menghasilkan permeate yang akan

ditampung ke dalam Break tank sebagai feed water Osmotron (RO2). Osmotron

menghasilkan purified water dengan proses softening, RO dan ElectroDeionization (EDI). Purified water yang dihasilkan ditampung ke dalam purified

water tank dan selanjutnya disirkulasi kontinyu selama 24 jam dengan Loopo

(main loop system). RO1, Osmotron dan Loopo merupakan sistem yang

terintegrasi. Loopo mensuplai kebutuhan purified water untuk produksi dengan

parameter yang selalu termonitor. Purified water yang diperoleh digunakan untuk

feed water WFI dan produksi non steril (cuci akhir container, produksi sirup,

salep, tablet dan coating).

Purified water didestilasi menggunakan alat Finn Aqua 75 (kecepatan 75

L/jam) dan mengalami destilasi 4 tingkat. Air yang masuk, diuapkan, kemudian

dikondensasi dan dipanaskan lagi pada kolom berikutnya. Proses ini diulang

sampai 4 kali dan menghasilkan Water For Injection yang dapat digunakan untuk

produk parenteral karena bebas bakteri dan pirogen.

46

2.9 Penanganan Limbah

PT. Phapros Tbk. melakukan proses pengolahan terlebih dahulu terhadap

semua limbah yang dihasilkan. Penanganan limbah ini dilaksanakan oleh unit

pengolahan limbah yang berada pada bagian Pelayanan Umum dan Rumah

Tangga, di bawah departemen SDM. Limbah yang dihasilkan dari proses produksi

tidak boleh menjadi cemaran bagi lingkungan sekitar pabrik apalagi bagi

penduduk sekitarnya. Secara umum pengolahan limbah di PT. Phapros Tbk. telah

memenuhi standar manajemen mutu lingkungan yang terbukti dengan

diperolehnya sertifikat ISO 14001 tentang Sistem Manajemen Lingkungan dan

adanya kebijakan mutu dan lingkungan di perusahaan ini.

Jenis limbah yang ada di PT. Phapros Tbk. digolongkan menjadi dua yaitu

limbah padat yang terdiri dari limbah padat B3 dan non B3 serta limbah cair yang

terdiri dari limbah cair produksi (non -Laktam, -Laktam, laboratorium) dan

limbah cair non produksi (kantin, laundry, limbah cair eks sanitasi).

a. Limbah Padat

1).

Limbah padat B3

Menurut PP 18 Tahun 1999 tenteng pengelolaan limbah B3,

limbah B3 bersifat reaktif, beracun, korosif, mudah meledak, mudah

terbakar, dan menyebabkan infeksi. Sumber limbah padat B 3 di PT.

Phapros Tbk. berasal dari rejected product pada proses produksi,

produk pengembalian, sisa sampel pertinggal, kemasan primer bahan

baku, lumpur IPAL, bahan baku rejected, dan perlengkapan

administrasi yang mengandung bahan B3. Limbah tersebut

dimusnahkan di PPLI-Cileungsi, Bogor.

2).

Limbah padat non B3

47

Sumber limbah padat non B3 di PT. Phapros Tbk. adalah

administrasi perkantoran, kantin, kemasan sekunder bahan baku, dan

kemasan primer yang telah bersih. Limbah untuk barang yang

mempunyai nilai jual dan bebas bahan pencemar dijual ke pihak III

sedangkan untuk barang-barang yang tidak mempunyai nilai jual

dibuang ke TPA.

b. Limbah Cair

Karekteristik limbah cair adalah bila nilai COD 700 mg/L

dan nilai BOD 400 mg/L. Limbah tersebut akan mengalami

pengolahan sebelum masuk ke saluran pembuangan umum, dengan

batas maksimum kadar COD dan BOD sebesar: COD 150 mg/L dan

BOD 75 mg/L, serta TSS sebesar 75 mg/L dan pH 6-9. Limbah cair

terdiri dari :

1). Limbah cair produksi. Limbah ini berasal dari unit produksi Laktam dan non -Laktam, agromed, QC/QA dan R&D.

2). Limbah cair non produksi. Limbah ini berasal dari unit kantin,

laundry, perkantoran dan gudang produk jadi.

Limbah cair yang berasal dari unit produksi -Laktam

diolah di IPAL I dengan metode hidrolisa basa dan selanjutnya

diolah di IPAL II. Limbah cair yang berasal dari unit produksi non Laktam diolah di IPAL II seperti juga untuk limbah cair yang berasal

dari limbah non produksi.

Limbah cair yang dihasilkan oleh PT. Phapros Tbk. diolah

melalui dua jalur pengolahan, yaitu:

1). Proses pengolahan limbah cair IPAL I

48

Inlet IPAL I berasal dari sanitasi peralatan produksi dan

gedung -Laktam, water scrubber dust collector, laundry pakaian

dan sisa proses. Tahapan proses IPAL I, seperti pada Gambar 11,

adalah sebagai berikut :

a) Bak penampungan awal (ekualisasi). Pada bagian ini, limbah

yang berasal dari ruang produksi, sanitasi ruangan produksi,

bekas cucian mesin produksi, dari dust collector (water scrubber

unit), dan limbah padat yang berasal dari product out off spec

dalam jumlah sedikit, padatan dari dust collector, serta limbah

yang

berasal

dari

pemeriksaan

produk-produk

-Laktam

ditampung dalam satu tempat. Kapasitas bak penampungan awal

adalah 15 m3.

b) Bak hidrolisa. Limbah cair dari bak penampungan awal dialirkan

ke dalam bak hidrolisa. Kapasitas bak hidrolisa adalah 5 m3.

Sebelum proses dimulai, dilakukan pemeriksaan pH awal terlebih

dahulu. Setelah limbah yang dialirkan ke dalam bak hidrolisa

sesuai dengan kapasitasnya, ditambahkan NaOH hingga tercapai

pH 11,5. Tujuannya adalah untuk memecahkan cincin -Laktam

yang terdapat dalam limbah. Untuk meningkatkan proses

homogenisasi NaOH, dilakukan pengadukan selama 4 jam

dengan kecepatan pengadukan 17 rpm.

c) Bak penetralan (bak netralisasi). Pada tahap ini dilakukan proses

netralisasi limbah yang telah mengalami hidrolisa basa tinggi

dengan menggunakan larutan HCl teknis sampai dicapai pH 6-8.

Proses netralisasi dibantu dengan pengadukan selama 1 jam

dengan kecepatan pengadukan 17 rpm. Tujuan netralisasi adalah

untuk menetralkan air sehingga tidak mematikan organisme yang

dilaluinya atau yang membantu pengolahan di IPAL II.

49

d) Bak sedimentasi. Limbah yang telah dinetralisasi dialirkan

menuju bak sedimentasi. Pada tahap ini, terjadi proses

pengendapan secara gravitasi terhadap hasil netralisasi. Proses

pengendapan berlangsung selama 12 jam. Lumpur hasil

pengendapan

yang

terbentuk

kemudian

dikeluarkan

dan

ditampung dalam bak drying bed untuk dikeringkan. Setelah

kering, limbah ini akan dikumpulkan bersama limbah padat

golongan B3 lainnya untuk dikirim ke tempat pembuangan

limbah industri di PPLI-Cileungsi, Bogor.

e) Bak sand filter. Limbah cair dari bak sedimentasi dialirkan

menuju bak ini. Pada bak ini terjadi proses filtrasi limbah cair bak

sedimentasi dengan beberapa janis saringan, yaitu coral batu kali,

ijuk, dan arang. Bak sand filter diganti setiap 1- 2 bulan.

Umumnya yang diganti adalah arang, pasir, dan ijuk, sedangkan

pada koral dilakukan pencucian. Setelah melalui tahap ini, limbah

cair akan dialirkan menuju bak produksi. Dari bak produksi,

limbah akan dialirkan menuju pengolahan IPAL II (Gambar 12).

Gambar 11. Pengolahan Limbah Cair IPAL I

2). Proses pengolahan limbah cair IPAL II

50

Tahapan limbah cair pada proses pengolahan limbah cair

IPAL II adalah :

a) Bak penampungan awal. Pada tahap ini, limbah dari bagian

produksi dan non produksi ditampung. Selain itu dilakukan juga

proses pengendapan partikel-partikel yang berukuran besar. Pada

bak ini terdapat sekat-sekat yang menyebabkan partikel berukuran

besar akan mengendap di ruang antara sekat.

b) Bak ekualisasi. Limbah yang telah diendapkan dari bak

penampungan awal kemudian mengalir ke bak ini. Pada bak ini

terjadi proses homogenasi limbah baik secara kualitatif maupun

kuantitatif terhadap limbah yang berasal dari bak produksi, bak

non produksi, dan bak PM. Pada bak ekualisasi diberi aerasi

untuk mencegah timbulnya bau.

c) Bak rapid mix. Selanjutnya, limbah akan mengalir menuju bak

rapid mix. Bak ini terletak lebih tinggi dari bak ekualisasi,

sehingga limbah harus dipompa ke atas. Pada bak ini, terjadi

proses koagulasi limbah. Koagulasi bahan pencemar yang ada

pada limbah cair dilakukan dengan menggunakan larutan PAC

(Poly Aluminium Chloride) dengan takaran 2 ml per liter limbah.

Kecepatan pengadukan pada bak ini adalah 312 rpm.

d) Bak slow mix. Dari bak rapid mix, limbah akan dialirkan ke bak

slow mix. Pada bagian ini, terjdai proses flokulasi limbah dengan

menggunakan larutan super flok (dosis 4 ml, larutan super flok

per liter limbah). Kecepatan pengadukan pada bak ini adalah

sebesar 17 rpm.

e) Bak sedimentasi I. Limbah yang telah mengalami flokulasi

kemudian dialirkan menuju bak sedimentasi. Pada bak ini, akan

terjadi pemisahan antara flokulat limbah dan air limbah. Flokulat

51

yang mengendap akan dialirkan menuju bak drying bed untuk

proses pengeringan. Sedangkan air limbah akan dialirkan menuju

bak selanjutnya.

f) Bak aerasi. Pada bagian ini, terjadi proses aerasi untuk

menambah suplai oksigen pada air limbah. Aerator yang

digunakan adalah aerator tipe kontak dengan kapasitas 8 pK.

Rata-rata dissolved oxygen sebesar 2 mg/Liter.

g) Bak sedimentasi II. Pada tahap ini, terjadi proses sedimentasi

terhadap hasil degradasi bahan organik secara biologi yang

berlangsung di bak aerasi.

h) Bak rapid filter. Selanjutnya, limbah dialirkan menuju bak rapid

filter. Pada tahap ini, terjadi proses filtrasi limbah dengan

menggunakan batuan koral atau kerikil, ijuk dan pasir. Bahan ini

juga digunakan sebagai media pelekatan bakteri fakultatif anaerob

yang membantu proses pengolahan utama.

i) Bak sand filter. Setelah melalui bak rapid filter, kemudian limbah

cair dialirkan menuju bak sand filter. Pada tahap ini, terjadi

proses filtrasi terhadap partikel-partikel hasil degradasi bahan

organik yang berukuran sangat kecil dan juga mikroorganisme

lain yang terbawa aliran dengan tujuan agar diperoleh kualitas

effluent yang lebih baik. Setelah melalui bak sand filter, air

limbah ini kemudian ditambah dengan zat anti busa. Setelah itu

air limbah dapat dibuang ke lingkungan.

52

Gambar 12. Pengolahan Limbah Cair IPAL II

Dalam pengolahan limbah, PT. Phapros Tbk. tidak menggunakan

bioindikator dikarenakan permasalahan efisiensi mengingat bioindikator yang

digunakan dalam pengolahan limbah harus memenuhi persyaratan seperti : umur

harus seragam, harus berasal dari satu induk, penggantian bioindikator dilakukan

tiap tiga bulan untuk menghindari adaptasi terhadap lingkungan. Pengujianpengujian yang ketat dilakukan untuk menjamin output pengolahan limbah tetap

memenuhi persyaratan. Pengujian ini berupa pemeriksaan terhadap limbah baik di

IPAL I dan IPAL II. Pada IPAL I pemeriksaan dilakukan pada tahap ekualisasi,

sesudah hidrolisa, sesudah netralisasi, dan sesudah filtrasi. Pada IPAL II

pemeriksaan hanya dilakukan pada titik terakhir pengolahan limbah, yaitu output

limbah.

Permasalahan dalam pengolahan limbah PT. Phapros Tbk. adalah bau

limbah yang masih sering dijumpai terutama pada hari Senin karena proses

pengolahan limbah pada hari Minggu tidak berjalan. Penutupan bak pengolahan

limbah untuk mengurangi bau dirasakan kurang efektif, karena dengan menutup

bak, maka proses penguraian limbah secara anaerob akan meningkat. Gas-gas

53

hasil penguraian limbah ini harus dikeluarkan melalui cerobong gas, sehingga

akan membutuhkan pengeluaran biaya yang lebih banyak. Untuk mengatasi

masalah ini PT. Phapros, Tbk. telah membuat rencana yaitu menanam tanaman

Lidah Mertua untuk menyerap bau dan radiasi. Selain itu sudah dilakukan

penelitian skala laboratorium mengenai pengolahan limbah dengan biodegradator.

Namun hal ini masih belum dapat diterapkan karena saluran limbah produksi dan

air hujan masih menjadi satu, sehingga volume limbah bertambah (overload), dan

kondisi ini akan mengganggu proses degradasi limbah. Program jangka panjang

untuk mengatasi permasalahan ini adalah dengan memisahkan saluran limbah

dengan air hujan.

Tinjauan Teknik

2.10

Administrasi Teknik

Dalam proses produksi yang dilakukan PT Phapros, Tbk Semarang sebagai

perusahaan farmasi terdapat komponen utama ataupun pendukung yang

menunjang. Salah satu komponen tersebut adalah bagian Utility yang merupakan

unit dari Departemen Produksi yang memiliki ruang lingkup kerja infra struktur

yaitu mengatur sistem penyediaan sarana vital seperti air, udara, listrik dan gas

atau uap yang behubungan langsung dengan proses produksi, sehingga jalannya

proses tersebut tidak terganggu dan hasil produksi dapat terjaga mutunya. Oleh

karena itu bagian Utility sangat berperan penting dalam proses produksi. Maka di

dalam bagian Utility harus terdapat teknisi yang handal dan berpengalaman dalam

menangani mesin-mesin produksi PT Phapros Tbk. Semarang.

2.11

Teknik Pelaksanaan

Sama seperti halnya perusahaan lain, PT Phapros Tbk. Semarang juga

memiliki teknik-teknik dalam pelaksanaan kerja. Karena dengan adanya suatu

54

teknik pelaksanaan kerja yang jitu, maka akan dapat mencapai suatu tujuan atau

hasil yang baik dan dapat terhindar dari berbagai masalah atau gangguan. Masingmasing bagian memiliki tugas dan tanggungjawab yang berbeda satu sama lain.

Ass. Man. Utility memiliki tugas pokok yaitu merencanakan dan

mengawasi kegiatan kerja para karyawan Utility untuk meningkankan

proses produksi.

Karyawan Utility atau pelaksana memiliki tugas pokok yaitu untuk

melaksanakan perbaikan atau mengerjakan suatu proyek baru dibawah

koordinasi Ass. Man Utility.

Berikut ini merupakan teknik pelaksanaan kerja yang telah dilaksanakan

bagian Utility PT Phapros Tbk. Semarang :

2.11.1 Perawatan

Perawatan mesin-mesin produksi, mesin-mesin penunjang atau fasilitas

lain yang berhubungan dengan listrik atau mekanik yang dimanfaatkan oleh

perusahaan. Perawatan tersebut merupakan tanggungjawab dari bagian Utility.

Tujuan diadakannya perawatan adalah :

Untuk mencegah mesin kerusakan fatal.

Untuk menghidarkan bahaya akibat kerusakan mesin.

Untuk memperpanjang usia dari mesin.

Untuk menghemat biaya perbaikan.

55

2.11.2 Perbaikan

Perusahan dalam kegiatan produksi membutuhkan teknisi untuk menjaga

mesin-mesin produksinya. Walaupun sudah dilakukan perawatan dan

pengecekkan secara bekala, hal tersebut tidak menjamin terhindarnya mesin

dari kerusakan. Hal ini dapat terjadi dikarenakan mesin-mesin dan fasilitas

perusahaan terus menerus digunakan.

2.12

Macam-Macam Pekerjaan

2.12.1 Struktur Organisasi Utility (Listrik/Air)

Bagian Utility dalam melaksanakan aktivitasnya dipimpin oleh seorang

Assisten Manager yang memiliki tanggungjawab terhadap Manager Produksi.

Assisten Manager membawahi kepala maintenance yang bertanggungjawab atas

pekerjaan teknisi dan kepala operator yang membawahi operator. Struktur

organisasi sangat penting dalam segala bentuk organisasi. Struktur organisasi

inilah yang digunakan untuk acuan dalam menjalankan organisasi. Dengan adanya

struktur ini diharapkan setiap bagian mengerti tugas, fungsi dan wewenang serta

tanggung jawabnya masing-masing sehingga akan tercipta kesinambungan dan

keterkaitan pekerjaan.

56

Gambar 13. Strutur Organisasi Bagian Utility

2.12.2 Tugas dan Tanggung Jawab Pekerja

1.

Assisten Manager Utility

Tugas Assisten Manager Utility yaitu :

Melaksanakan pengawasan dan pengendalian, agar tugas

yang diberikan sesuai dengan kebijakan PT Phapros Tbk.

Semarang.

Memberikan pertanggung jawaban mengenai tugas dan

kelancaran di Utility.

Memberikan motivasi, pertimbangan dan teguran kepada

karyawan yang berada dibawah asuhannya.

57

Membuat perencanaan yang berhubungan dengan tugas-tugas

Utility.

Melaksanakan tugas yang diberikan oleh atasannya.

2. Kepala Maintenance

Tugas Kepala Maintenance yaitu :

Memberikan tugas kepada kepala teknisi untuk melaksanakan

perawatan maupun perbaikan AC pada PT Phapros Tbk. Semarang.

Memberikan tugas kepada kepala teknisi untuk melaksanakan

perawatan chiller untuk keperluan pendingin gedung produksi PT

Phapros Tbk. Semarang.

Tugas yang berhubungan dengan komunikasi di PT Phapros

Tbk. Semarang.

Memberikan tugas kepada kepala teknisi untuk melaksanakan

perawatan dan kelancaran mesin-mesin Utility.

Memberikan pelatihan mengenai hal-hal yang bersifat teknis.

Melaksanakan tugas yang diberikan oleh atasannya.

Kepala Maintenance mempunyai beberapa teknisi untuk membantu

dalam

tugas-tugasnya

dan

teknisi

tersebut

memiliki

tugas

tersendiri,yaitu:

a. AC (Air Conditioner)

Bertugas melaksanakan perbaikan maupun perawatan terhadap

AC yang ada di PT Phapros Tbk. Semarang, serta peralatan yang

berhubungan dengan system pendingin seperti Dehumidifier yaitu

58

mesin yang berfungsi untuk mengontrol kelembaban ruangan,

Medicool, Kulkas, Dispenser dll. Pebaikan yang dilakukan merupakan

pelaksanaan dari SPK yang diberikan kepada Subsie Utility

(Listrik/Air),

sedangkan

untuk

perawatan

AC

seperti

subsie

dilaksanakan berdasarkan program atau jadwal yang telah disusun.

b. Chiller

Bertugas mengendalikan dan perawatan chiller, AHU dan FCU.

Chiller merupakan AC central sebagai pendingin dengan kapasitas

besar. Chiller ini digunakan pada gedung produksi yang ada di PT

Phapros Tbk. Semarang. Para teknisi juga memiliki jadwal untuk

mengganti filter pada AHU dan FCU agar kondisi udara yang

dihasilkan di dalam ruangan dapat terkontrol. Selain itu teknisi

melakukan pengecekan standart kelembaban maupun suhu ruangan.

c. Komunikasi

Bertugas menyalesaikan SPK (Surat Perintah Kerja) yang

berhubungan dengan system komunikasi perusahaan seperti jaringan

telepon dan jaringan computer atau internet. Selain itu juga bertugas

merawat peralatan keselamatan dan panel-panel.

d. Mesin

Bertugas melaksanakan perawatan dan perbaikan mesin-mesin

Utility seperti Genset, Boiler, panel-panel dan pompa-pompa

hydrovoor maupun hydrant.

e. Operator Central Utility

Bertugas melaksanakan perawatan dan perbaikan mesin-mesin

yang berada di ruangan central utility seperti mesin boiler, compressed

air, pompa air dan mesin-mesin Reverse Osmosis (RO). Dan menjaga

59

kontinuitas dan kualitas air yang akan digunakan untuk proses

produksi.

f.

Bangunan

Bertugas melaksanakan perawatan dan perbaikan bangunan serta

sarana yang ada di PT. Phapros, Tbk. Semarang. Selain itu melakukan

segala sesuatu yang berkaitan dengan building maintenance (mulai

dari

perencanaan

sampai

pelaksanaan),

melaksanakan

project

perbaikan dan pembangunan.

3. Kepala Operator

Tugas Kepala Operator yaitu :

Memberikan tugas kepada operator on maupun operator off.

Membuat jadwal untuk pertukaran shift dan lembur.