MANUA Mto3 PDF

Diunggah oleh

Rafa Ruiz MartinJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

MANUA Mto3 PDF

Diunggah oleh

Rafa Ruiz MartinHak Cipta:

Format Tersedia

SERIE: GESTIN DE MANTENIMIENTO

MDULO 2:

MANTENIMIENTO CORRECTICO,

PREVENTIVO Y PREDICTIVO

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

Manual del Participante

PRIMERA EDICIN

Junio 2007

REVISIN

Octubre 2013

Todos los derechos reservados. Esta publicacin no puede ser

reproducida total ni parcialmente, sin previa autorizacin del

SENATI.

Servicio Nacional de Adiestramiento en Trabajo Industrial - SENATI

Av. Alfredo Mendiola 3520, Independencia Lima Per.

Lima, Octubre 2013

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

ESTRUCTURA DEL MDULO

MANTENIMIENTO CORRECTIVO,

PREVENTIVO Y PREDICTIVO

UNIDAD TEMTICA N 1:

MANTENIMIENTO CORRECTIVO

UNIDAD TEMTICA N 2:

MANTENIMIENTO PREVENTIVO

UNIDAD TEMTICA N 3:

MANTENIMIENTO PREDICTIVO

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

UNIDAD TEMTICA N 3:

MANTENIMIENTO PREDICTIVO

( MC)

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

NDICE DE LA UNIDAD

1. Objetivos especficos...

2. Contextualizacin...

3. Recuperacin de experiencias.

3.1. Caso de estudio..

3.2. Anlisis de caso...

8

8

9

4. Profundizacin del conocimiento...

4.1. Definicin de mantenimiento predictivo (MPd)

4.2. Consideraciones fundamentales

4.3. Monitoreo del estado de los equipos

4.4. Tcnicas, su aplicacin y los equipos empleados

4.5. Como organizarse para el MPd.

4.6. Combinacin de MP y MPd para lograr un efecto global

4.7. Relaciones de MC, MP y MPd.

10

10

10

12

12

17

20

20

5. Poniendo en prctica lo aprendido..

5.1. Ejercicio de aplicacin..

6. Resumen

..

22

22

22

7. Evaluacin de la unidad...

23

8. Glosario...

23

9. Bibliografa..

25

UNIDAD TEMTICA N 3

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

Mantenimiento Predictivo

1. Objetivos especficos.

Desarrollar y analizar el concepto de Mantenimiento Predictivo y sus

implicancias en la conservacin de los activos fsicos de las empresas.

Explicar las consideraciones fundamentales para la implementacin

del mantenimiento predictivo.

Determinar las necesidades y el uso de tecnologas de mantenimiento

predictivo.

Relievar la importancia en la organizacin del mantenimiento

la

combinacin optima de los tipos de mantenimiento para el logro del

efecto global y la reduccin de costos.

2. Contextualizacin

En

el

proceso

administrativo

en

general

en

particular

del

mantenimiento, se tiene como primera funcin la planeacin, que debe

ser consistente en lo que se decide con lo que se quiere lograr y cual es la

mejor manera de hacerlo. Esto resulta

mantenimientos a la mediada de las

la premisa para involucrar los

organizaciones. Las razones de

desarrollo de tecnologas y montos de inversin en maquinarias y equipos

demandan la implementacin del monitoreo de estado Mantenimiento

Predictivo - como razn de su conservacin.

El departamento de mantenimiento es visto frecuentemente en las

organizaciones como un departamento que gasta y no produce. Es

necesario definir una estrategia que permita demostrar los costos reales

de implementacin y sus beneficios, que permitan soportar las decisiones

de inversin en el mantenimiento como rea estratgica de la empresa, de

manera que por razones de costo-beneficio el mantenimiento deber

incorporar a su vez estrategias y criterios modernos de gestin y

ejecucin de sus actividades. Dentro de este contexto

las empresas

ponen especial nfasis en las prcticas preventivas, de inicio con la

limpieza, y de mas actividades tradicionales de prevencin pero

descuidan la parte del monitoreo de condicin, que en muchos casos

6

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

resulta necesaria para asegurar la confiabilidad de la maquinaria. El

balance entre estos escenarios preventivo predictivo y la aplicacin de

un anlisis a la informacin y acciones de mantenimiento (anlisis de

modo de falla, Pareto, etc.), es lo que permite mejorar la confiabilidad del

equipo.

La estrategia ptima de mantenimiento ser aquella que minimice el

efecto conjunto de los componentes de costos, es decir, identifica el

punto donde el costo de reparacin es menor que el costo de la prdida

de produccin. En la evaluacin del punto ptimo de mantenimiento, se

constata que el costo total del mantenimiento est influido por el costo

de mantenimiento regular (costo de reparacin) y por el costo de la falla

(prdida de produccin), de manera que su optimizacin se da en la

aplicacin de los mantenimientos.

El balance entre las tipos de mantenimiento debe ser logrado con buenos

cimientos, a partir del anlisis de necesidades, las buenas prcticas y la

aplicacin oportuna de los mismos, en procura de lograr la excelencia en

Mantenimiento.

3. Recuperacin de experiencias

3.1. Anlisis del caso de estudio

El Anlisis del caso de Estudio debe resolverlo en la plataforma.

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

4. Profundizacin de conocimientos

4.1 Definicin de Mantenimiento Predictivo (MPd)

Definimos el Mantenimiento Predictivo (MPd) como el servicios

debido al desgaste de una o ms piezas o componentes de

equipos prioritarios a travs de la medicin, el anlisis de

sntomas y tendencias de parmetros fsicos, empleando varias

tecnologas que determinan la condicin del equipo o de los

componentes, o estimacin hecha por evaluacin estadstica,

extrapolando el comportamiento de esas piezas o componentes

con el objeto de determinar el punto exacto de cambio o

reparacin, antes que se produzca la falla.

El mantenimiento Predictivo determina el tiempo ptimo para

realizar un mantenimiento especfico mediante el monitoreo de la

condicin y utilizacin de cada componente. El MPd modifica los

intervalos de MP en una forma predecible. Es proactivo y a la vez

reactivo. Es proactivo cuando la informacin permite diferir los

mantenimientos programados de componentes si estn operando

normalmente.

Es reactivo cuando la informacin de condicin indica un problema

que requiere mantenimiento correctivo.

Si se consideran ambos costos de operacin y mantenimiento, el

MPd es considerado ms econmico que el MP y el MC. Tambin

mantiene un nivel ms elevado de confiabilidad.

4.2 Consideraciones Fundamentales

El mantenimiento predictivo se utiliza donde el equipo es crtico para

operaciones y donde el sistema de monitoreo es confiable y

econmico, tambin donde la economa de escala lo permite.

El mantenimiento predictivo requiere un sistema de monitoreo

sofisticado, mantenimiento de informacin y evaluacin continas.

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

El

mantenimiento

predictivo

emplea

varias

tecnologas

para

determinar la condicin del equipo o de los componentes mediante

la medicin y el anlisis de la tendencia de parmetros fsicos con el

objeto de detectar, analizar y corregir problemas en los equipos

antes de que se produzca una falla.

Se trata de un sistema de advertencia temprana que indica que

algo malo esta sucediendo en el equipo, antes de que se pueda

orlo, verlo o sentirlo.

Cuando hablamos en Mantenimiento Predictivo de evitar averas y

por lo tanto paros, hay que considerar primero que averas son

prevenibles y de estas cuales es rentable su prevencin aplicando

Mantenimiento Preventivo o Mantenimiento Predictivo.

De todas las variables que afectan al funcionamiento de un

componente, solamente seria rentable su prevencin a travs del

Predictivo algunas de las clasificadas dentro de la variable operacin,

el resto aunque puedan ser detectadas mediante Predictivo, su

prevencin es ms econmica por otros medios.

De este tipo de averas a las que es recomendable aplicar

Mantenimiento Predictivo para su deteccin solamente aquellas que

adems

cumplan

ciertas

pautas

de

ocurrencia

temporal

sintomatologa es aplicable eficazmente este tipo de Mantenimiento.

Estas consideraciones, nos ayudan a valorar el lmite de actuacin de

este tipo de tcnicas respecto de la prevencin de averas.

El mantenimiento predictivo no se aplica a todo el equipo y depende

de varios factores entre los que podemos nombrar:

Tamao y costo del equipo.

Modos de falla, y valores crticos.

Mayor disponibilidad de equipo

Intervalos mayores de mantenimiento preventivo

Eliminacin de la tcnica de reparacin por remocin de

componentes hasta que el problema desaparezca.

Eliminacin de corridas de equipo para diagnstico.

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

Tiempos de reparacin ms cortos.

Reduccin de inventarios de repuestos

Ejercicio N 9

En su empresa:

1. Se tiene establecido como prctica el mantenimiento

predictivo?. Si es s Cul es la experiencia? Y si no tienen

establecido Qu hara usted para que el mantenimiento

preventivo se establezca como una prctica de su empresa?

2. Considera necesaria su implementacin si aun no lo usan?

4.3 Monitoreo del estado de los equipos

Una cuestin importante en el Mantenimiento Predictivo (MPd) es la

definicin de que equipos deben incluirse en el monitoreo de estado,

luego esto se realizara de manera similar a lo tratado en el MP,

debiendo considerar bsicamente:

a. La importancia crtica: un equipo que sea muy importante para el

proceso, es decir, un equipo cuya falla pudiera ocasionar una

gran perdida econmica, causar lesiones a las personas o

importantes daos ambientales.

b. Estado actual: es mucho mas probable que se produzcan averas,

cuyas reparaciones sean costosas, en un equipo viejo que se esta

deteriorando Progresivamente, que en un equipo Nuevo.

c. Rentabilidad de la inversin: cual es el costo del monitoreo del

estado de los equipos (MPd) versus el costo potencial de averas,

perdida de produccin y reparaciones.

10

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

4.4 Tcnicas de MPd y los equipos predictivos

Existen un conjunto de tcnicas que su aplicacin depende de las

condiciones y estado del tem a ser verificado, presentando algunas

tcnicas que son de uso ms difundido, y que se usan de manera

complementaria, para afirmar un diagnostico, a saber:

a)

Anlisis de vibraciones/monitoreo de vibraciones

b)

Mtodo de impulso excitador

c)

Anlisis espectrografico de aceite

d)

Anlisis ferrogrfico de partculas

e)

Inspeccin infrarroja

f)

Ensayo ultrasnico

g)

Termografa

h)

Anlisis acstico

j)

Anlisis de rayos x

k)

Resistencia elctrica

l)

Ensayo con tinta penetrante

m)

Medicin de temperaturas

n)

Medicin de la presin, y otros.

A fin de ilustrar el manejo y comportamiento de los equipos que

usan tcnicas de anlisis predictivo, se presenta algunos ejemplos:

4.4.1. Vibracin General

Objetivo

Monitorear en forma continua (mensual)

puntos de partes y componentes en

mquinas

registrar

equipos

la

comportamiento

crticos,

evolucin

para

de

determinar

para

su

su

confiabilidad operativa y su tendencia de

desgaste, para programar intervencin.

11

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

Procedimiento

1. Medicin instrumental en rms.

2. Los valores son almacenados en

memoria del instrumento y vaceados

al software

3. Se va formando la grafica de cada

punto medido hasta indicar que su

crecimiento ingresa a la zona de

alerta y requiere ser evaluado con

analizador para determinar parte o

elemento averiado.

4.4.2 Alineamiento Lser

Objetivo

Verificar el estado de alineacin de

ejes que garantice menor desgaste

de componentes, ahorro de energa

elctrica, menor vibracin, mayor

vida de rodamientos.

Procedimiento

1.- Alineamiento con rayos lser

2.- los valores son almacenados en

memoria del software

3.-El

sistema

pre

configura

ensambles que facilitan realizar

las mediciones.

4.- El

instrumento muestra

pantalla

la

componentes

unin

y

en

de

valores

medidos.

5.- El sistema ordena emitir un

reporte con valores medidos

antes

despus

del

alineamiento cuyo registro se

guarda como histrico de los

equipos.

6.-

Reducen

alineamiento

los

periodos

con

de

relojes

comparadores de 6 h a 30

12

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

4.4.3. Pernos de anclaje y fisuras en ejes

Objetivo

Evaluar el estado y calidad de pernos de

anclaje de grandes maquinas y equipos,

verificando que su grado de estiramiento

y fatiga sean normales.

Procedimiento

1. Calibracin del instrumento con perno patrn igual a los anclados

2. Medicin ultrasnica en cabeza del perno anclado.

3. Lectura de su deformacin, estiramiento, fisura o fatiga para

cambiarlos

4. Muchas causas de vibraciones ocultas nacen en pernos de anclaje.

5. Medicin ultrasnica de ejes hasta 4.5 m, para detectar fisuras

rajaduras o grietas internas.

4.4.4. Ultrasonido industrial

Objetivo

Detectar por ampliacin de

audible la presencia de

anormales

percibiendo

en

seal

sonidos

elementos

rotativos,

mediante

buena

calibracin ruidos internos de fcil

interpretacin por personal

Tcnico de mantenimiento de equipos.

Procedimiento

1. El instrumento tiene 5 niveles de deteccin audible y con registro

en db - que orientan al usuario en el control de aumento de ruidos

en sucesivas mediciones.

2. Detecta especficos sonidos solo conocidos por personal

especializado en ese tipo de maquinas, por lo que se recomienda

participe el personal de mantenimiento.

3. Detecta pernos de anclaje flojos, fuga de aire o gases

4. Resbalamiento o avera de rodajes y transmisiones

5. Averas en cajas reductoras en general

6. Ruidos internos en motores diesel y bombas de inyeccin.

7. Cavitacion o resonancias

8. Fugas en vlvulas presin

9. Fugas en cabinas o tanques

13

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

4.4.5. Ultrasonido en circuitos elctricos y transformadores

Objetivo

Detectar por ampliacin de seal audible, el

efecto corona y falsos contactos en circuitos y

sistemas elctricos y electrnicos

Procedimiento

1.- Deteccin de efecto corona en circuitos elctricos.

2.- Deteccin de falsos contactos en empalmes de circuitos y en

transformadores.

3.- Detecta variacin de temperatura en tableros por diferencia de

sonidos

4.- Deteccin de sonidos electrnicos

5.- Previene cortocircuitos y deduce recalentamientos. Elctricos.

4.4.6. Anlisis vibracional

Objetivo.

Determinar mediante el anlisis

de parmetros de medicin, el

origen o causa de la vibracin

en quipos.

Procedimiento

1. Se registra la presencia de

vibracin general en rms utilizando

un software especial

2. Cuando la vibracin general

alcanza valor Mximo ( nivel 1) es

necesario realizar un anlisis de la

vibracin grabando sus espectros

( nivel 2 ) el que localiza la causa

del aumento.

14

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

3. Utiliza un software que localiza especficamente la causa de la

vibracin,

facilitando

las

previsiones

logsticas

de

mantenimiento y produccin

4. Guarda registros histricos

5. Facilita costeo de avera.

4.4.7. Anlisis de lubricacin

Objetivo.

Verificar el nivel de contaminacin de

los aceites lubricantes, para determinar

su cambio, o si requiere anlisis

espectrofotmetrografico.

Procedimiento

1. Se

selecciona un conjunto de cajas, reducciones o motores

para muestrear su lubricante.

2. Se

toman muestras y se verifica contaminacin

por agua,

productos qumicos, metales, no metales o descomposicin

degradante o combustibles.

3. Los valores muestreados dan un ndice que requiere medir su

evolucin a fin de determinar su estado.

4. Las muestras de aceite debidamente controladas generan una

gran confiabilidad a los equipos

lubricados, debido a que

mediante el librisensor se tiene la confianza que detecta desde

un principio las anomalas en su estructura, con lo cual permite

tomar previsiones de cambios de aceites y chequeo de

condicin.

15

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

4.4.8. Campo magntico motores

Objetivo.-Medir el campo magntico de

las bobinas de motores elctricos con la

finalidad de determinar su capacidad

efectiva.

Procedimiento

1. Realiza la medicin en oersted de campos magnticos

2. Compara los valores medidos segn normas

3. Permite identificar si las bobinas de motores elctricos tienen

funcionando correctamente sus campos magnticos

4. Alerta sobre perdidas de potencia y energa.

5. Identifica potenciales problemas en motores elctricos

6. Identifica bobinas cruzadas o perdidas a tierra.

7. Identifica perdidas de potencia de origen elctrico, que esta

originando mayores esfuerzos a todo el equipo.

16

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

4.5 Como organizarse para el MPd

4.5.1. Planificacin del MPd

1. Las etapas preparatorias

a. Considerar como base las tcnicas de anlisis predictivo a

usar

b. Clculo de costos del MPd

c. Clculo de los beneficios del MPd (Reduccin de costos,

costos a eliminar)

d. Suma del total de costos y ahorros de MPd.

e. Realizar los clculos de rentabilidad de la inversin.

f. Efectuar selecciones realistas (donde se vea realmente el

rdito que produce el MPd).

2. Inicio de un programa MPd piloto

a. Es poco realista (En la mayora de los casos hasta imposible)

comenzar con el MPd en todos los equipos de la empresa a la

vez.

b. Eso significa que debe iniciarlo en pequea escala, o sea: un

programa piloto.

Todos los equipos de determinada rea.

Equipos seleccionados de entre todas las mquinas de la

empresa (basndose en la importancia crtica, el tiempo

muerto y el retorno de la inversin)

c. Algunas empresas comienzan con una sola de las tcnicas de

MPd (por ejemplo: Anlisis de las vibraciones), y luego

agregan otras a medida que transcurre el tiempo (como por

ej. Anlisis de aceite, Termografa, etc.).

Sin embargo como programa piloto es recomendable se

implemente el conjunto de tecnicas necesarias

17

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

Ejercicio N 10

En su empresa:

1. Considera til emplear los equipos de monitoreo? Por

qu?

2. En orden de prioridad Podra nombrar 3 equipos que le

resulten necesarios?

1.

2.

3.

..

4.5.2.

Consideraciones para la programacin de MPd.

1. La mayor parte de las mediciones de MPd se realizan mientras los

equipos estn en funcionamiento.

2. Confeccionar una programacin diferente de la de MP. Los

tcnicos de MPd no son los mismos que los que realizan el MP,

sus

equipos

instrumentos

son distintos

y siguen una

programacin diferente

3. El desarrollo de las frecuencias plantea el mismo problema que

para el MP: se requieren valores ganados con la experiencia. No

obstante, el ciclo es mucho ms largo, como por Ejemplo:

verificaciones mensuales o trimestrales de las vibraciones, o

chequeos de aceite cada seis meses.

4. Los equipos crticos, los equipos costosos o los que requieren

altos costos de reparacin o de tiempo muerto se verifican con

mayor frecuencia que otras maquinas.

18

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

5. La creacin de una hoja de ruta es aun mas importante que en el

MP. Existen ciertos dispositivos porttiles de registro (como los

utilizados para el Anlisis de vibraciones), en los que se deben

seguir puntos de medicin predeterminados y fijos en cada

equipo.

6. Una programacin de MPd es bastante rutinaria y repetitiva, salvo

en los casos en los que los valores se aproximan al limite

permitido (o alarma) en esos casos, se deben incluir chequeos

mas frecuentes para observar si la situacin es estable o si se

requiere el recambio del componente.

8. En los casos en que se deba parar el equipo o reducir los ciclos

(varia r.p.m.), debe coordinarse la programacin junto con

produccin.

4.5.3. Contratar o comprar equipo

Los costos de stos equipos para el mantenimiento predictivo, son

en ocasiones caros o de difcil adquisicin por las compaas, por

limitaciones presupuestales o financieras, siendo una magnfica

oportunidad el alquilar o contratar los servicios de mantenimiento

predictivo, a empresas especializadas que cuentan con estos

equipos.

Las ventajas de alquilar estos servicios son:

Evitar prdidas de inversin por obsolescencia tcnica.

Soporte tecnolgico especializado.

Know-How amplio y diversificado, sumando experiencias.

Resultados ptimos.

19

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

Ejercicio N 11

En su empresa:

1. Cul cree que es la mejor opcin entre comprar, y alquilar

equipos de monitoreo o servicios de terceros? Por qu?

4.6 Combinacin de MP y MPd para lograr un efecto global

y reducir costos

1. El MP es su primera lnea de defensa, el MPd retoma la accin

donde la deja el MP, descubriendo los defectos y posibles

problemas que el MP no puede detectar.

2. El MPd no reemplaza al MP.

3. El MP mantiene el equipo limpio, lubricado, inspeccionado y

ajustado diariamente.

4. El MPd se ocupa de los problemas ocultos, pero potencialmente

muy costosos.

5. Al desarrollar un programa combinado de MP/MPd, se traslada la

mayor cantidad de actividades como sea posible al MP,

particularmente si los operadores participan en el MP.

6. Los operadores tambin pueden desempear un papel en el MPd,

en especial si hay instrumentos con segmentos alambricos o

medidores (de vibraciones, presin, temperatura). Ellos pueden

llevar registros o realizar cuadros de las lecturas para que luego

sean interpretadas por el personal de MPd.

7. Una buena combinacin de MP y MPd tendr el mximo de

impacto sobre la confiabilidad de los equipos (meta; cero averas,

cero paradas por otros motivos) al menor costo global (y con el

mayor retorno de inversin).

20

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

4.7 Relaciones de MC, MP y MPd.

El Mantenimiento Preventivo y en particular el Predictivo, sern

eficientes cuando cumplan con evitar las averas dependiendo de su

naturaleza.

Una prevencin eficaz de las averas, debe contar de forma

imprescindible con el anlisis de sus causas.

En la prctica real de mantenimiento debe combinar varios tipos de

mantenimiento.

El Mantenimiento Preventivo puede tomar varias formas: inspeccin,

predictivo, programado, mejoramiento, integral.

El Mantenimiento Correctivo o reparacin puede ser: programable o

de

emergencia,

dependiendo

si

la

avera

se

debe

corregir

inmediatamente, o se puede postergar programando tal reparacin.

Las decisiones tienen una repercusin directa en los costos. Se tiene

que buscar un equilibrio, un nivel ptimo, que genere el costo

mnimo, un resultado que combine ambas polticas adecuadamente.

El mantenimiento preventivo es el que se realiza para asegurar

el adecuado funcionamiento de los activos

productivos y

minimizar la probabilidad de falla y sus consecuencias

econmicas: operacionales, de seguridad, logsticas y

tecnolgicas. El mantenimiento correctivo o reparacin es el que

se ejecuta programado o no despus de la ocurrencia de la falla,

cuyas consecuencias deben ser evaluadas.

a) Consecuencias Operacionales

Prdidas

econmicas

por

paradas

imprevistas

de

la

produccin.

Prdidas

econmicas

por

los

incumplimientos

de

los

excesivos

de

programas produccin

b) Consecuencias No-operacionales

Prdidas

econmicas

por

los

gastos

reparaciones.

21

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

c) Consecuencias de Seguridad

Prdidas

econmicas

por

daos

consecuenciales

en

la

mquina y sistema

Prdidas econmicas por daos consecuenciales en el proceso

Accidentes en el personal

d) Consecuencias Logsticas

Prdidas econmicas en el manejo logstico de repuestos

especialmente

e) Consecuencias Tecnolgicas

Prdidas econmicas por degradacin de la maquinaria

Prdidas econmicas energticas

5. Resumen

En concordancia con los procesos administrativos modernos en general y

en particular del mantenimiento, la funcin la planeacin debe ser

consistente en lo que se quiere lograr y la mejor manera de hacerlo; esta

premisa involucra en el mantenimiento la implementacin de las acciones

que logren los mejores resultados para el proceso productivo y la

organizacin en su conjunto.

En la medida que la empresa se involucra en la implementacin de nuevas

tecnologas y montos de inversin en maquinarias y equipos, el

mantenimiento demanda la implementacin de modernas tcnicas de

mantenimiento a travs del monitoreo de estado o mantenimiento

predictivo.

Se ha conceptualizado el mantenimiento predictivo, sealando las razones

fundamentales para su implementacin y uso de las tecnologas de

prediccin para el monitoreo de estado de los equipos, dando las pautas

de su operacin y funcionamiento genrico, en la medida que la

implementacin de equipos resulta de carcter especial en cada empresa.

La gerencia de mantenimiento que incorpora en sus estrategias y criterios

modernos de gestin y ejecucin de sus actividades, la implementacin

de las modernas tcnicas de monitoreo, le permiten tomar de mejor

manera las decisiones, en funcin del costo-beneficio y lograr la

combinacin optima con los otros mantenimientos, a fin de lograr el

efecto global del mantenimiento y reduccin de costos.

22

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

6. TAREA

La tarea, debe presentarlo por la plataforma.

7. EVALUACIN DE LA UNIDAD

La Evaluacin debe resolverlo en la plataforma.

8. FORO TEMTICO

El Foro debe resolverlo en la plataforma.

9. Glosario

Activo fsico.- Conjunto de tems de carcter permanente que una empresa

U

o entidad utiliza como medio de explotacin

Ciclo de vida.- Tiempo durante el cual un item conserva su capacidad de

U

utilizacin. El periodo abarca desde su adquisicin hasta que es sustituido

o es objeto de Restauracin/Rehabilitacin.

Inspeccin.- Reconocimiento critico efectuado a un item, verificando su

U

estado real por comparacin con el exigido.

Pieza.- Todo y cualquiera elemento fsico no divisible de un mecanismo. Es

U

la parte del equipo donde, de una manera general, sern desarrollados los

cambios y, eventualmente, en casos mas especficos, las reparaciones:

Ejemplo: rotor, muela, tornillo, etc.

Componente.- Elemento esencial para el funcionamiento de una actividad

U

mecnica, elctrica o de otra naturaleza fsica que, conjugado a otro(s),

crea(n) el potencial de realizar un trabajo. Ejemplos: Un motor a explosin;

una caja de transmisin; etc.

Equipo.- Conjunto de componentes nter ligados con que se realiza

U

materialmente una actividad de una instalacin. Ejemplos: Un puente

rodante; un molino, etc.

Familia de equipos.- Equipos con las mismas caractersticas constructivas

U

(mismo fabricante, tipo y modelo).

U

23

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

Item de mantenimiento (o simplemente tem.Usado con el propsito de evitar la larga repeticin

SISTEMA,

SUB

SISTEMA,

INSTALACION,

PLANTA,

de las palabras,

MAQUINA,

EQUIPO,

ESTRUCTURA, EDIFICIO, CONJUNTO, COMPLEMENTO O PIEZA, a las cuales

puede equivaler y por las que debe sustituirse convenientemente en cada

definicin.

Defecto.- Ocurrencias en los tems que no impiden su funcionamiento,

U

mientras tanto pueden a corto o largo plazo, acarrear su indisponibilidad.

Avera.-Termino de la habilidad de un tem para desempear una funcin

U

requerida. Equivale al trmino Falla

Cavitacin.- fenmeno que se caracteriza por la formacin de bolsas (de

vapor y gas) en el interior y junto a los contornos de una corriente fluida

en rpido movimiento.

Vibracin.- Movimiento oscilante respecto a una posicin de referencia de

U

las partculas de un cuerpo slido

Ultrasonido.- Tcnica de ensayos no destructivos que utiliza la propagacin

U

del sonido a travs de los cuerpos para detectar defectos internos.

DEFINICIONES DE MANTENIMIENTO SEGN NORMAS TCNICAS:

Norma americana MIL-STD-721 c:

U

Todas las acciones necesarias para conservar un tem en un estado

especificado o restablecerlo a l .

Organizacin europea de mantenimiento:

U

Funcin empresarial a la que se encomienda el control constante de las

instalaciones as como el conjunto de los trabajos de reparacin y revisin

necesarios para garantizar el funcionamiento regular y el buen estado de

conservacin de las instalaciones productivas, servicios e instrumentacin

de los establecimientos".

24

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

Norma francesa - AFNOR NF X 60-010:

U

Conjunto de acciones que permiten conservar o restablecer un bien a un

estado especificado o a una situacin tal que pueda asegurar un servicio

determinado".

Norma inglesa - BS 3811:

U

Combinacin de todas las acciones tcnicas y administrativas asociadas

tendientes a conservar un tem o restablecerlo a un estado tal que pueda

realizar la funcin requerida" (La funcin requerida puede ser definida

como una condicin dada).

Norma espaola - AEM

U

Conjunto de actividades tcnicas y administrativas

cuya finalidad es

conservar, o restituir, un tem en las condiciones que le permitan

desarrollar su funcin"

NUESTRAS DEFINICIONES

Mantenimiento.- Todas las acciones necesarias para que un tem sea

U

restaurado o conservado asegurando su permanencia en funcionamiento

regular de acuerdo con una condicin especificada y cumplir el servicio

requerido.

U

Mantenimiento correctivo.- Conjunto de acciones tendientes a solucionar o

U

corregir un tem con falla o avera, con el fin de restituir su disponibilidad.

Mantenimiento

U

predefinidas

Preventivo.U

repetitivas

Todas

de

las

actividades

mantenimiento

sistemticamente

responsables

por

la

continuidad del servicio de un tem, englobando, inspecciones, ajustes,

conservacin y eliminacin de defectos,

cuyo destino final es evitar o

reducir fallas en los equipos, mejorar la confiabilidad de los equipos y la

calidad de produccin.

Mantenimiento Predictivo o Previsivo.- Servicios debido al desgaste de una

U

o ms piezas o componentes de equipos prioritarios a travs de la

medicin, el anlisis de sntomas y tendencias de parmetros fsicos,

empleando varias tecnologas que determinan la condicin del equipo o de

los

componentes,

estimacin

hecha

por

evaluacin

estadstica,

extrapolando el comportamiento de esas piezas o componentes con el

objeto de determinar el punto exacto de cambio o reparacin, antes que se

produzca la falla.

25

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

Mantenimiento Sistemtico.- Servicios de Mantenimiento Preventivo, donde

U

cada equipo para despus de un perodo de funcionamiento, para que sean

hechas mediciones, ajustes y, si es necesario, cambio de piezas, en funcin

de un programa preestablecido a partir de experiencia operativa,

recomendaciones de los fabricantes o referencias externas

Lubricacin.- Servicios de Mantenimiento Preventivo, donde son hechos

U

adiciones, cambios, complementaciones, exmenes y anlisis de los

lubricantes

Mantenibilidad.- Facilidad de un tem en ser mantenido o restablecido, en

U

un tiempo dado, en condiciones de ejecutar sus funciones normalmente

requeridas, cuando las operaciones de mantenimiento se realizan con los

medios dados, siguiendo un programa determinado.

Confiabilidad.- Aptitud de un sistema de cumplir una funcin requerida, en

U

condiciones dadas, durante un intervalo de tiempo determinado. Expresado

en otros trminos diremos que es la probabilidad que un equipo funcione

el mximo posible sin fallar operando bajo condiciones estndar de trabajo,

o sea es la probabilidad de no falla de un equipo.

Disponibilidad.- Aptitud de un sistema de estar en un estado de cumplir

U

una funcin requerida, en condiciones dadas, en un instante dado o

durante un intervalo de tiempo determinado, suponiendo que est

asegurada la provisin de los medios externos necesarios.

10. Bibliografa bsica

1. Asociacin Espaola de Mantenimiento

U

El Mantenimiento en Espaa- AEM 2000

U

2. Baldin Asturio - Luciano Forlanetto - Antonio Roversi Francesco Turco

Manual de Mantenimiento de Instalaciones

U

Industriales - Edit. Gustavo Gili S.A. 1982

3. Hartman Edwuar H.- Mantenimiento Preventivo Predictivo U

Seminario - Cedes Per - Lima 1997

26

Mdulo 2

Mantenimiento Correctivo, Preventivo y Predictivo

4. Nakajima Seiichi- Programa de Desarrollo del TPM-Implantacion

U

del Mantenimiento Productivo Total

U

Edit.

Tecnologa de Gerencia y Produccin S.A. 1991

5. Tavares Laurival - Administracin Moderna del Mantenimiento U

Edit. Novo Polo Publicaces Brasil 1999

27

Anda mungkin juga menyukai

- Guia S7200Dokumen13 halamanGuia S7200agrcastBelum ada peringkat

- Guia 11Dokumen14 halamanGuia 11José Luis ArévaloBelum ada peringkat

- Guia 10Dokumen20 halamanGuia 10MundoRo ComiPaBelum ada peringkat

- Automation Studio Educ EspDokumen8 halamanAutomation Studio Educ EspMa RlBelum ada peringkat

- Guia 9Dokumen15 halamanGuia 9Carlos RamirezBelum ada peringkat

- Guia-4plc OmronDokumen23 halamanGuia-4plc OmronSolo IsaBelum ada peringkat

- Guia 6 PDFDokumen10 halamanGuia 6 PDFRafa Ruiz MartinBelum ada peringkat

- S7-200 Escalado Valores AnalógicosDokumen10 halamanS7-200 Escalado Valores AnalógicosFernando Zambrano San MartínBelum ada peringkat

- Guia 5 PDFDokumen13 halamanGuia 5 PDFRafa Ruiz MartinBelum ada peringkat

- Técnicas de Mantenimiento IndustrialDokumen235 halamanTécnicas de Mantenimiento IndustrialFreeLatinBird100% (6)

- Guia 3Dokumen10 halamanGuia 3Gabriel Llagua GuatoBelum ada peringkat

- Step 7 Prog.Dokumen20 halamanStep 7 Prog.Victor Manuel Perez EsquivelBelum ada peringkat

- Guia 1Dokumen19 halamanGuia 1Boris Luque DiazBelum ada peringkat

- Simbologias Control Electrico IndustrialDokumen57 halamanSimbologias Control Electrico IndustrialJulio94% (16)

- Manual U1 MCPP PDFDokumen29 halamanManual U1 MCPP PDFPerla Gallegos CastroBelum ada peringkat

- Mantenimiento preventivo, correctivo y predictivoDokumen34 halamanMantenimiento preventivo, correctivo y predictivoDaniel MoralesBelum ada peringkat

- Estandarizacion de EsquemasDokumen36 halamanEstandarizacion de EsquemasCarlos AvalosBelum ada peringkat

- Manual Extrusion AluminioDokumen60 halamanManual Extrusion Aluminiojuancho5979100% (3)

- Automation Studio Educ EspDokumen8 halamanAutomation Studio Educ EspMa RlBelum ada peringkat

- Manual Cómo Plantar Un ÁrbolDokumen43 halamanManual Cómo Plantar Un ÁrbolLaura VillelaBelum ada peringkat

- ANEXO B Info Productos PDFDokumen153 halamanANEXO B Info Productos PDFRafa Ruiz MartinBelum ada peringkat

- Manuales Omron CastellanoDokumen425 halamanManuales Omron Castellanolaura2527100% (1)

- Estudio instalación frigorífica buque pescaDokumen99 halamanEstudio instalación frigorífica buque pescaRafa Ruiz MartinBelum ada peringkat

- Problemas SiemensDokumen81 halamanProblemas SiemensElesban RomeroBelum ada peringkat

- Desescarche Por Gas CalienteDokumen20 halamanDesescarche Por Gas CalientesdcalderonBelum ada peringkat

- 3.3.1 Falasias PDFDokumen6 halaman3.3.1 Falasias PDFGabriel GalanBelum ada peringkat

- Diapositivas Teoria +soluciones+ Semana+6 2023Dokumen29 halamanDiapositivas Teoria +soluciones+ Semana+6 2023Químicapp AntonieBelum ada peringkat

- Caso JCCDokumen2 halamanCaso JCCMaikel Stark NeutronBelum ada peringkat

- Ciencia y AmbienteDokumen3 halamanCiencia y AmbienteEdilberto Linares100% (1)

- Fundamentos filosóficos y epistemológicos de la psicologíaDokumen61 halamanFundamentos filosóficos y epistemológicos de la psicologíaMahily Sabando DemeraBelum ada peringkat

- El Texto Narrativo Es Aquel Que Incluye El Relato de Acontecimientos Que Se Desarrollan en Un Lugar A Lo Largo de Un Determinado Espacio TemporalDokumen3 halamanEl Texto Narrativo Es Aquel Que Incluye El Relato de Acontecimientos Que Se Desarrollan en Un Lugar A Lo Largo de Un Determinado Espacio TemporalbeskcebdcehbxbBelum ada peringkat

- Rahernan - P3 - Formato - Modelo GC e - YURLEY ANDREA HERNANDEZ ARIASDokumen8 halamanRahernan - P3 - Formato - Modelo GC e - YURLEY ANDREA HERNANDEZ ARIASAndrea HernandezBelum ada peringkat

- Escala CUVE Agresion Escolar PDFDokumen10 halamanEscala CUVE Agresion Escolar PDFDeborah L. Sievens FigueroaBelum ada peringkat

- Proyecto Interdisciplinario 1° TrimestreDokumen6 halamanProyecto Interdisciplinario 1° TrimestreJANETH MAGDALENA ROSARIO RIOFRIOBelum ada peringkat

- Didáctica general: enseñanza, aprendizaje y evaluaciónDokumen22 halamanDidáctica general: enseñanza, aprendizaje y evaluaciónVictoria AriasBelum ada peringkat

- III - Ensayos - Laboratorio SuelosDokumen9 halamanIII - Ensayos - Laboratorio SuelosAnderDelZevBelum ada peringkat

- Quiroz Pablo U1 Tarea1 Indicadores de Evaluación de Desempeño PDFDokumen2 halamanQuiroz Pablo U1 Tarea1 Indicadores de Evaluación de Desempeño PDFpabloBelum ada peringkat

- Psicologia ComunitariaDokumen3 halamanPsicologia ComunitariaYURI PAUCCABelum ada peringkat

- COOLPACKDokumen15 halamanCOOLPACKcarlos evalaBelum ada peringkat

- Actividad 2 Modulo1Dokumen6 halamanActividad 2 Modulo1Luz Yamile HernandezBelum ada peringkat

- PLAN ANUAL 2023 MagdalenaDokumen22 halamanPLAN ANUAL 2023 MagdalenaEsterfilia Zapata MedinaBelum ada peringkat

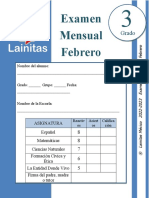

- 3°? Examen Mensual Febrero (2022-2023)Dokumen10 halaman3°? Examen Mensual Febrero (2022-2023)Grettel EspinosaBelum ada peringkat

- Formato ReservacionDokumen2 halamanFormato ReservacionLUIS100% (1)

- Practica 4 Ingenieria de ControlDokumen6 halamanPractica 4 Ingenieria de ControlKOLEMANBelum ada peringkat

- Unidad III. - Listas Enlazadas en Java - Documento BásicoDokumen20 halamanUnidad III. - Listas Enlazadas en Java - Documento BásicoDavid DomínguezBelum ada peringkat

- Crónica de Una Izquierda SingularDokumen87 halamanCrónica de Una Izquierda SingularPedro ValchsBelum ada peringkat

- Comprimidos Obtenidos Por Compresión de Un GranuladoDokumen12 halamanComprimidos Obtenidos Por Compresión de Un GranuladoMaria Rene TorresBelum ada peringkat

- GUÍA - Laboratorio Máquinas Simples - PoleasDokumen8 halamanGUÍA - Laboratorio Máquinas Simples - Poleassebastian garcía MadridBelum ada peringkat

- La Ética en La Toma de Decisiones, Construyendo ConfianzaDokumen26 halamanLa Ética en La Toma de Decisiones, Construyendo ConfianzaMaribel OtoyaBelum ada peringkat

- Fórmulas para Cuantificar La Compensación EconómicaDokumen14 halamanFórmulas para Cuantificar La Compensación EconómicaHelenAvalosBelum ada peringkat

- NORMA Oficial Mexicana NOM-008 Sistema General de Unidades de Medida (Resumen)Dokumen1 halamanNORMA Oficial Mexicana NOM-008 Sistema General de Unidades de Medida (Resumen)Tareas RápidasBelum ada peringkat

- Productos Químicos Utilizados en La CasaDokumen7 halamanProductos Químicos Utilizados en La CasaMelisa LeivaBelum ada peringkat

- Números enteros guía matemáticaDokumen2 halamanNúmeros enteros guía matemáticaFrancisca Núñez ArenasBelum ada peringkat

- Gestión Urbana SostenibleDokumen8 halamanGestión Urbana SostenibleCarolina Mato RamirezBelum ada peringkat