Guia Tecnologica Ferroaleaciones

Diunggah oleh

Luis MolinaHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Guia Tecnologica Ferroaleaciones

Diunggah oleh

Luis MolinaHak Cipta:

Format Tersedia

P/guias.2.

5 27/3/00 18:26 Page 5

C

CM

MY

CY CMY

Guas Tecnolgicas

Directiva 96/61 relativa a la prevencin

y control integrados de la contaminacin

Epgrafe

2.5

Ferroaleaciones

Colaboran:

Fundacin Entorno

Empresa y Medio Ambiente

Ejecucin Tcnica:

Composite

GT/2.5/FE

21/3/00 11:46

Pgina 1

Epgrafe 2.5

1. INTRODUCCIN

1.1 Objeto del documento

La presente Gua resume el estudio de prospeccin tecnolgica del sector de ferroaleaciones con objeto de recoger los aspectos ms relevantes del Informe Tecnolgico de manera que las partes interesadas puedan disponer de un documento de consulta ms manejable.

En caso de estar interesado en consultar el documento completo puede solicitarlo dirigindose por escrito a:

Fundacin Entorno, Empresa y Medio Ambiente

C/Padilla 17, tico. 28006 - Madrid

Telf. 91-575 63 94; Fax. 91-575 77 13

e-mail: administrador@fundacion-entorno.org

1.2 Metodologa de trabajo

En colaboracin con las diferentes asociaciones empresariales y dems entidades con competencias en cada sector, se dise la siguiente metodologa de trabajo para la elaboracin de estos estudios::

Fase I: Informe Preliminar. Se realiz un primer informe con el objetivo

de definir el mbito de estudio e identificar las actividades incluidas en cada epgrafe. Ello permiti llevar a cabo para cada sector, un informe previo sobre la situacin tecnolgico-ambiental que servira de base para el

trabajo a realizar directamente con las empresas en una fase posterior. Estos documentos quedaron recogidos en un CD-Rom y fueron distribuidos

a las partes interesadas.

Fase II: Mesas de trabajo. Con objeto de poder contar con la opinin directa de las empresas, se convocaron distintas reuniones sectoriales de

trabajo con el objetivo principal de discutir el contenido del Informe elaborado en la fase anterior. Adems, en estas sesiones pudimos proporcionar

a las empresas informacin sobre el desarrollo de los trabajos realizados

para la definicin de las Mejores Tcnicas Disponibles (MTDs) del sector.

Fase III: Trabajo de campo. Las jornadas de trabajo y el compromiso adquirido por las organizaciones empresariales, nos ayudaron a contactar

con empresas representativas de cada sector para la realizacin de visitas

en las que, con la ayuda de un cuestionario, se recopilaron una serie de

datos que pudieron ser comprobados in situ por nuestros asesores. La

amplitud y relevancia del estudio requiri que la muestra de empresas a visitar pudiera ser ser extrapolable a la globalidad del sector, por lo que se

visitaron dos instalaciones de las cinco potencialmente afectadas, en funcin del tipo de producto fabricado.

Fase IV: Informes Tecnolgicos. La informacin recopilada en las fases

anteriores fue analizada y evaluada para la confeccin del Informe Tecnolgico objeto del programa. Para que este documento constituyera una

potente herramienta en las negociaciones para la determinacin de las

MTD's, los informes se disearon siguiendo un esquema similar a los documentos de referencia que se elaborarn en el Institute for Prospective

Technological Studies (JRC-IPTS). Estos documentos estn a disposicin

del pblico en formato CD-Rom.

GT/2.5/FE

21/3/00 11:46

Pgina 2

Guas Tecnolgicas/Ferroaleaciones

Fase V: Difusin. Uno de los objetivos que dan sentido a este proyecto

es contar con la opinin directa de los industriales, ya que son pocas las

veces en que la negociacin precede a la norma. Por ello, adems de la

edicin y distribucin gratuita tanto de los Informes Preliminares como de

los Finales, se ha participado en diferentes foros profesionales para difundir los resultados del estudio.

Fase VI: Guas Tecnolgicas. Para que las partes interesadas puedan

disponer de una informacin ms manejable y de documentos de discusin para los distintos foros, se han confeccionado las Guas Tecnolgicas

que resumen los aspectos ms significativos del estudio.

1.3 Estructura de la Gua

1.4 Entidades participantes

1. Introduccin. Presentacin, objetivos, metodologa, estructura del

documento.

2. La Industria del sector en Espaa. Visin general del estado de la

industria en Espaa, actividades e instalaciones afectadas por la Directiva.

3. Descripcin general del proceso productivo. Diagrama de flujo y

descripcin de los problemas medioambientales.

4. Caractersticas especiales del proceso productivo. Descripcin

detallada de las etapas crticas desde el punto de vista medioambiental.

5. Criterios de seleccin de las MTD's. Aspectos a tener en cuenta

para la seleccin de las MTDs, tomando como referencia la capacidad productiva marcada y los anexos III y IV de la Directiva.

6. Tcnicas disponibles. Resumen de las tcnicas productivas con relevancia a la hora de definir las MTDs y evaluacin general de las mismas.

7. Tcnicas disponibles para el control de emisiones. Resumen de

las tcnicas correctivas y evaluacin general de las mismas.

8. Mejores Tcnicas Disponibles. Resumen de la informacin agrupando las diferentes tcnicas estudiadas.

9. Tcnicas emergentes. Resumen de las tcnicas en desarrollo para

un nivel de control de la contaminacin igual o superior al actualmente en uso.

10. Conclusiones y recomendaciones. Consecuencias de la aplicacin

de las MTD's en cada una de las actividades y recomendaciones para facilitar el cambio tecnolgico.

Las entidades que han colaborado en la realizacin de este estudio han sido la

Confederacin Espaola de Organizaciones Empresariales del Metal (CONFEMETAL) y empresas del sector.

GT/2.5/FE

21/3/00 11:46

Pgina 3

Epgrafe 2.5

2. LA INDUSTRIA DE LAS

FERROALEACIONES EN

ESPAA

2.1 Panorama general del sector

La situacin general de este sector en Espaa se caracteriza por la existencia de

una nica compaa de produccin lder a nivel nacional y que ocupa el tercer lugar

a nivel europeo entre las empresas dedicadas a la produccin de ferroaleaciones.

Produccin (Toneladas)

PRODUCTO

1993

1994

1995

1996

1997

Ferromanganeso

40.000

35.000

25.000

30.000

35.000

Ferrosilicio

30.000

25.000

30.000

30.000

30.000

Silicomanganeso

35.000

35.000

50.000

70.000

100.000

Silicio metal

5.000

3.000

5.000

5.000

15.000

Fuente:Informe IPTS de la Comisin Europea.

Esta empresa lder posee cinco centros productivos, los cuales cuentan con sus

propios recursos bsicos: fuentes de energa (amplios recursos hidroelctricos,

gracias a sus propias centrales en las cuencas del Xallas y del Cinca y a grupos

de cogeneracin) y explotaciones del mineral de cuarzo.

La industria de ferroaleaciones esta ligada ntimamente y se desarrolla de forma

conjunta a la industria siderrgica, como elemento indispensable en su proceso

de fabricacin y contribuye de manera decisiva en el desarrollo de otros tres sectores bsicos: aluminio, siliconas y electrodos de soldadura.

Las ferroaleaciones producidas a nivel nacional se resumen a continuacin:

Ferromanganeso standard, medio y bajo carbono.

Ferrosilicomanganeso standard y superafinado.

Ferrosilicio.

Silicio metal.

Microslice.

El ferromanganeso, silicomanganeso y el ferrosilicio se emplean en un 90% en la

fabricacin de acero y un 10% en fundicin, como desoxidantes y como aportadores de elementos de aleacin.

El silicio metal se utiliza preferentemente en la fabricacin de aleaciones de aluminio, as como para aplicaciones qumicas, fundamentalmente siliconas. Sin embargo, en la siderurgia apenas tiene aplicacin, salvo en aceros especiales como

sustituto del FeSi.

La microslice tiene aplicacin en la preparacin de hormigones, proporcionando

mayor resistencia mecnica, mayor impermeabilidad y mayor resistencia al ataque qumico.

GT/2.5/FE

21/3/00 11:46

Pgina 4

Guas Tecnolgicas/Ferroaleaciones

2.2 Actividades e instalaciones

afectadas por la Directiva 96/61

Bajo la definicin del epgrafe 2.5.a estn afectadas las actividades del sector de

fabricacin de ferroaleaciones. En trminos del CNAE-93, este sector agrupa las

siguientes categoras:

2745 "Produccin y primera transformacin de otros metales no frreos".

2840 "Forja, estampacin y embuticin de metales, metalurgia de polvos".

27100 "Ferroaleaciones CECA".

27351 "Ferroaleaciones no CECA".

Las instalaciones de produccin de ferroaleaciones afectadas por la aplicacin

de la Directiva IPPC, se encuentran localizadas en las siguientes Comunidades

Autnomas:

COMUNIDAD AUTNOMA

Galicia

LOCALIZACIN

TIPO DE PRODUCTO

Sabn

Silicio metal y Microslice

Dumbra

FeSi

Cee

FeSi,FeMn y SiMn

Cantabria

Boo de Guamizo

FeMn y SiMn estandar y FeMn MC

Aragn

Monzn

FeMn MC y BC,y de SiMn superafinado

Epgrafe 2.5

3. DESCRIPCIN GENERAL DEL

PROCESO PRODUCTIVO

3.1 Diagrama de proceso

Las ferroaleaciones confieren a los productos de hierro o acero diferentes calidades y presentan diferentes funciones durante los ciclos de produccin. Dependiendo de las materias primas utilizadas, la produccin se realizar mediante un

proceso primario o secundario. Las reacciones qumicas bsicas que se da en

ambos procesos son las siguientes:

Proceso Primario: Metal oxidado + Hierro mineral/chatarra + Reductor

reductor + escorias

Proceso Secundario: Chatarra metlica + Chatarra de hierro

Ferroaleacin + Oxido de

Ferroaleacin

Las principales ferroaleaciones son las de manganeso y silicio. Sin embargo, es

comn en el mercado la produccin de ferroaleaciones basndose en otros elementos qumicos como: bario, cobalto, cobre, molibdeno, nquel, fsforo, titanio,

tugsteno, vanadio y zirconio entre otros.

A continuacin se muestra un diagrama general del proceso:

RECEPCIN Y

DESCARGA DE

MATERIAS PRIMAS

ALMACENAMIENTO

SECADO

TRITURACIN

PESADO

REDUCCIN

COLADA/MOLDEO

TRITURACIN

CRIBADO

ALMACENAMIENTO

EXPEDICIN

Guas Tecnolgicas/Ferroaleaciones

Dependiendo del tipo de producto fabricado, el proceso sufre ligeras variaciones tal y como queda reflejado en los siguientes diagramas:

ESQUEMA DE OBTENCIN DE FERROMANGANESO Y SILICOMANGANESO

Agua

tratada

Gas filtrado

Agua

dulce

Minerales de

Mn & Fe

FILTRACIN

DE HUMOS

PLANTA DE

LODOS

Tortas de

Mno

DOSIFICACIN

Y MEZCLA

Tortas de MnO

Escorias de

FeMn (SiMn)

Coques /carbones

CLASIFICACIN DE

MATERIAS PRIMAS

DOSIFICACIN

Y MEZCLA

REDUCCIN

Aleacin

Liquida

ERA DE LA

ESCORIA

Fabrica

de SiMn

O. civil

Cuarzos/cuarcitas

(SiMn)

Pasta de electrodos

Energia elctrica

Calizas

ERA DE

FERROALEACIN

Ferromanganeso

CLASIFICACIN

DE LA

FERROALEACIN

Silicomanganeso

ESQUEMA DE OBTENCIN DE SILICIO METAL

Carbones

Madera

Cuarzo

Madera

seca

SECADERO

Energa

electrica

CONGENERACIN

HORNOS

FILTRO

Silicio bruto

Microslice

MACHAQUEO Y

CLASIFICACIN

CLASIFICACIN

GT/2.5/FE

21/3/00 11:46

Pgina 7

Epgrafe 2.5

3.2 Problemtica medioambiental

La fabricacin de ferroaleaciones, es un proceso donde se consume mucha energa debido a las altas temperaturas que se necesitan. Es tambin una fuente potencial de contaminacin del aire, agua y en menor medida del suelo.

En este apartado se expone de forma esquemtica para cada una de las etapas

del proceso, la problemtica medioambiental y las correspondientes afecciones,

destacando en verde aquellas que hacen necesaria la implantacin de MTDs.

ETAPA

RECEPCIN,CLASIFICACIN Y

DOSIFICACIN DE MATERIAS

PRIMAS

REDUCCIN DE LOS MINERALES

(HORNO)

TRITURACIN Y CRIBADO

PROBLEMTICA

MEDIOAMBIENTAL

AFECCIN

C. ATMOSFRICA

Particulas y polvo de origen mineral

C.RESIDUOS

Aceites y grasas usados

C. ATMOSFRICA

Partculas y emisiones gasesosas

(SO X, COX, N2 ,H2)

C.RESIDUOS

Lodos,escorias y finos de filtro

C.HDRICA

Aguas de depuracin de gases

C. ATMOSFRICA

Polvos

C.RESIDUOS

Aceites y grasas usados

GT/2.5/FE

21/3/00 11:46

Pgina 8

Guas Tecnolgicas/Ferroaleaciones

4. CARACTERSTICAS

ESPECIALES DEL PROCESO

PRODUCTIVO

En este apartado se recogen las caractersticas ms relevantes de las etapas de

proceso que han sido analizadas en el estudio con especial dedicacin, dado su

impacto ambiental y para cuya reduccin se recomienda la aplicacin de una MTD.

Estas tecnologas se recomiendan fundamentalmente para las etapas de reduccin de los minerales y de trituracin y cribado. Estas dos ltimas operaciones se

realizan en dos puntos diferentes del proceso productivo, bien como tratamiento

del mineral antes de ser introducido en el horno o una vez obtenida la ferroaleacin como etapa previa a la expedicin del producto.

4.1 Etapa: Reduccin de

minerales (horno)

Ferromanganeso (FeMn)

CONSUMOS

CARACTERIZACIN

CANTIDADES

Materias primas

Mineral de manganeso (MnO 2, MnO,CaO),

Slice,Fe 2O3

Mineral: 2.100-2.200 Kg/T producto

Fundentes (Caliza,cuarzita)

Agente reductor (coque,carbn,madera)

(1)

Carbones:390-425 Kg/T producto

Agua de refrigeracin

2,2 m3 /T producto

E.Elctrica (2)

1.600-3.000 KWh/T producto (3)

Materias secundarias

Energa

(1) La calidad del carbn es importante desde el punto de vista medioambiental por su contenido en azufre y otros elementos

contaminantes.El coque,adems de agente reductor, es utilizado como fuente de energa en el caso de la produccin de

HC FeMn en alto horno.

(2) La cantidad de energa elctrica consumida corresponden al proceso con horno elctrico de arco sumergido sin recuperacin de energa.

(3) Los consumos varan en funcin del producto final:HC FeMn (ms consumo) y MC,LC Fe Mn (menor).

EFECTO M.A

ASPECTO M.A

CARACT.

CANTIDAD

HF FeMn:0,4 T/T producto

Escorias

SiO2 , Al2O3, CaO

MC y LC FeMn: 1,6-1,9 T/T producto

Residuos

Mn,MnO,SiO 2, y

Lodos depuradora trazas de C,Al2 O3,

CaO

Finos de filtro

del horno

CaO,MnO,FeO,

SiO2 , Al2O 3 , MgO

30-50 Kg/T producto

Reutilizacin

N.D.

Se mezclan con escoria

de SiMn.

HC FeMn:5-60 mg/Nm3 (1)

Con la utilizacin de

Bag-house se puede

alcanzar una emisin de

polvo de 5 mg/Nm 3

Partculas

MC y LC FeMn:<25 mg/Nm 3

SO2

C.Atmosfrica

Gases

CO2

CO, N2, H2

C.Hdrica

Aguas depuracin Agua salada,CaO,

SiO2 , MnO

de gases

TRATAMIENTO ACTUAL

La escoria,si es de calidad adecuada y rica en

MnO,se reutiliza como

materia prima en la produccin de SiMn,si no

se utiliza para relleno

HC FeMn: 0,02-0,03 Kg/T producto

(1)

HC FeMn:1.200-1.500 Kg/T producto

(1)

MC LC FeMn:1.560-2.340 Kg/T producto

(2)

N.D.

20 m3/h (3)

Tratamiento fsico-qumico.

(1) Datos referidos a horno elctrico de arco sumergido.

(2) El valor de CO 2 corresponde al proceso de reduccin exotrmica del silicio.Si se produce MC FeMn a partir del HC FeMn,

sera de 100-500 Kg/T producto.

(3) En caso de circuito cerrado el vertido es nulo.

GT/2.5/FE

21/3/00 11:46

Pgina 9

Epgrafe 2.5

Silicomanganeso (SiMn)

CONSUMOS

CARACTERIZACIN

CANTIDAD

Mineral Mn: 500-1.700 Kg/T

producto

Mineral de manganeso

(MnO2, MnO,CaO),Slice,Fe 2O3

Materias primas

Escorias FeMn:400-2.500 Kg/T

producto

Electrodos:2-30 Kg/T producto

Fundentes

Cuarzita:12.000-29.000 T/ao

Materias secundarias

Agente reductor

(coque,carbn,astillas de madera) (1)

Coque:400-600 Kg/T producto

Energa

E. Elctrica (2)

3.800-6.000 KWh/T producto

(1) La calidad del carbn es importante desde el punto de vista medioambiental,por su contenido en azufre y otros elementos contaminantes.

(2) La cantidad de energa elctrica consumida corresponde al proceso con horno elctrico de arco sumergido sin recuperacin de energa.

EFECTO M.A

ASPECTO M.A

Escorias

Residuos

C.Hdrica

SiO2, Al2O3 , CaO

CANTIDAD

TRATAMIENTO ACTUAL

0,9-2,2 T/T producto

La escoria,si es de calidad adecuada y rica en

MnO,se reutiliza como

materia prima en la produccin de SiMn,si no

se utiliza para relleno

Mn,MnO,SiO 2, y

Lodos depuradora trazas de C,Al2O 3, 30-50 Kg/T producto

CaO

Finos de filtro

del horno

C.Atmosfrica

CARACT.

Reutilizacin

CaO,MnO,FeO,

SiO2 , Al2O 3 , MgO

N.D.

Se mezclan con escoria

de SiMn

Partculas

5-60 mg/Nm 3

Con la utilizacin de

Bag-house se puede

alcanzar una emisin de

polvo de 5 mg/Nm 3

SO2

Irrelevante

CO2

1.100-1.800 Kg/T producto

CO, N2, H 2

N.D.

20 m3/h (1)

Tratamiento fsico-qumico.

Gases

Aguas depuracin Agua salada,CaO,

SiO2 , MnO

de gases

(1) En caso de circuito cerrado el vertido es nulo.

GT/2.5/FE

21/3/00 11:46

Pgina 10

Guas Tecnolgicas/Ferroaleaciones

Ferrosiliceo

CONSUMOS

CARACTERIZACIN

CANTIDAD

Cuarzo (SiO2, Fe2O 3 )

1.800 Kg/T producto

Electrodos

50 Kg/T producto

Materias secundarias

Fundentes (cuarzita,caliza) Agente reductor

(coque,carbn,astillas de madera) (1)

Reductor:850 Kg/T producto

Energa

E. Elctrica (2)

8.500 KWh/T producto

Materias primas

(1) La calidad del carbn es importante desde el punto de vista medioambiental,por su contenido en azufre y otros elementos contaminantes.

(2) La cantidad de energa elctrica consumida corresponde al proceso con horno elctrico de arco sumergido sin recuperacin de energa.

EFECTO M.A

ASPECTO M.A

Escorias

Residuos

SiO2, Al2O3, CaO

Mn,MnO,SiO 2, y

Lodos depuradora trazas de C,Al2O 3,

CaO

Finos de filtro

del horno

C.Atmosfrica

C.Hdrica

CARACT.

CaO,MnO,FeO,

SiO2 , Al2O 3 , MgO

CANTIDAD

TRATAMIENTO ACTUAL

<1%

La escoria,si es de calidad adecuada y rica en

MnO,se reutiliza como

materia prima en la produccin de SiMn,si no

se utiliza para relleno

200-300 Kg/T

producto

Reutilizacin

N.D.

Se mezclan con escoria

de SiMn

Con la utilizacin de

Bag-house se puede

alcanzar una emisin de

polvo de 5 mg/Nm 3

Partculas

1-20 mg/Nm

SO2

20 Kg/T producto

En producciones de

alta calidad

Gases

CO2

4.240 Kg/T producto

Fsil y biolgico

NOX

15 Kg/T producto

HAPs

0,0015 Kg/T producto

Metales pesados

0,78 gHG/Nm 3

COVs

0,045 Kg/T producto

20 m3/h (1)

Tratamiento fsico-qumico

Aguas depuracin Agua salada,CaO,

SiO2 , MnO

de gases

(1) En caso de circuito cerrado el vertido es nulo.

Silicio metlico

CONSUMOS

Materias primas

Materias secundarias

Energa

CARACTERIZACIN

CANTIDAD

Cuarzo (SiO2, Fe 2O3 CaO)

2.600 Kg/T producto

Electrodos

100 Kg/T producto

Fundentes (cuarzita,caliza) Agente reductor Reductor:1.150-1.500 Kg/T producto

(coque,carbn,astillas de madera) (1)

Madera:1.000-2.000 Kg/T producto

E. Elctrica (2)

10.800-12.000 KWh/T producto

(1) La calidad del carbn es importante desde el punto de vista medioambiental,por su contenido en azufre y otros elementos contaminantes.

(2) La cantidad de energa elctrica consumida corresponde al proceso con horno elctrico de arco sumergido sin recuperacin de energa.

10

GT/2.5/FE

21/3/00 11:46

Pgina 11

Epgrafe 2.5

EFECTO M.A

ASPECTO M.A

CARACT.

Escorias

Residuos

SiO2 , Al2O 3, CaO

TRATAMIENTO ACTUAL

<1%

La escoria,si es de calidad adecuada y rica en

MnO,se reutiliza como

materia prima en la produccin de SiMn,si no

se utiliza para relleno

Mn,MnO,SiO 2, y

Lodos depuradora trazas de C,Al2O3, 300-400 Kg/T producto

CaO

Finos de filtro

del horno

C.Atmosfrica

C.Hdrica

CANTIDAAD

Reutilizacin

CaO,MnO,FeO,

SiO2, Al2O3 , MgO

N.D.

Se mezclan con escoria

de SiMn

Partculas

1-20 mg/Nm 3

Con la utilizacin de

Bag-house se puede

alcanzar una emisin de

polvo de 5 mg/Nm 3

SO2

12-18 Kg/T producto

En producciones de

alta calidad

CO2

6.500 Kg/T producto

Fsil y biolgico

Gases

NOX

10-13 Kg/T producto

HAPs

0,003 Kg/T producto

Metales pesados

0,131 gHG/Nm3

COVs

0,13 Kg/T producto

20 m3/h (1)

Tratamiento fsico-qumico

Aguas depuracin Agua salada,CaO,

SiO2 , MnO

de gases

(1) En caso de circuito cerrado el vertido es nulo.

4.2 Etapa: Trituracin

y cribado

CONSUMOS

CARACTERIZACIN

CANTIDAD

Materias primas

Minerales y ferroaleaciones

Elevada

Energa

E.Elctrica

N.D.

EFECTO M.A

ASPECTO M.A

CARACT.

CANTIDAAD

TRATAMIENTO ACTUAL

Residuos

Aceites, grasas y

trapos (1)

RP

N.D.

Minimizacin y gestor

autorizado

C.Atmosfrica

Polvos

CaO,MnO,FeO,

SiO2, Al2O3, MgO,

otros

<0,2%

Aspiracin y humectacin del terreno

C.Acstica

Trituradoras

Molesta

N.D.

(1) De operaciones de mantenimiento de maquinaria.

11

GT/2.5/FE

21/3/00 11:46

Pgina 12

Guas Tecnolgicas/Ferroaleaciones

5. CRITERIOS DE SELECCIN

DE MTDS

El primer criterio, el cual est reflejado en el Anexo III de la Directiva, es la lista indicativa de las principales sustancias contaminantes que se tomarn en cuenta

obligatoriamente, y si es pertinente se fijarn valores lmites de emisin en:

xidos de azufre y otros compuestos de azufre.

xidos de nitrgeno y otros compuestos de nitrgeno.

Monxido de carbono.

Metales y sus compuestos.

Polvos y partculas.

Flor y sus compuestos.

Policlorodibenzodioxinas y Policlorodibenzofuranos.

Materias en suspensin vertidas al agua.

Metales y sus compuestos vertidos al agua.

Asimismo se han considerado algunos criterios recogidos en el Anexo IV de la Directiva, como:

Uso de tcnicas que minimicen la generacin de residuos.

Uso de sustancias menos peligrosas a las empleadas en la actualidad.

Desarrollo de tcnicas de recuperacin y reciclado de sustancias generadas

y utilizadas en el proceso y de los residuos cuando proceda.

Procesos, instalaciones o mtodos de funcionamiento comparables que hayan dado pruebas positivas a escala industrial.

Avances tcnicos y evolucin de los conocimientos cientficos.

Carcter, efectos y volumen de las emisiones de que se trate.

Fechas de entrada en funcionamiento de las instalaciones nuevas o existentes.

Plazo que requiere la instauracin de una mejor tcnica disponible.

Consumo y naturaleza de las materias primas (incluida el agua) utilizadas en

procedimientos de eficacia energtica.

Necesidad de prevenir o reducir al mnimo el impacto global de las emisiones y de los riesgos en el medio ambiente.

Necesidad de prevenir cualquier riesgo de accidente o de reducir las consecuencias para el medio ambiente.

Informacin publicada por la Comisin en virtud del apartado 2 del artculo

16 o por organizaciones internacionales.

Por ltimo, se tendr en cuenta el impacto sobre la economa sectorial y general

del mbito geogrfico determinado que supone la implantacin de una MTD.

12

GT/2.5/FE

21/3/00 11:46

Pgina 13

Epgrafe 2.5

6. TCNICAS DISPONIBLES

En la siguiente tabla se resumen los distintos procesos existentes para la reduccin

de los minerales, sealando los distintos grupos de ferroaleaciones producidas:

PROCESO

PRODUCTOS

Horno elctrico trifsico de arco sumergido

FeSi (50% Si)

FeSi (65-75% Si)

Si metal

Si/Mn/Zr (SMZ)

HC FeMn (alto carbono,7,5%)

Silicomanganeso (15-35% Si)

Fe-Cr/Si

FeSi (90% Si)

Reduccin silicotrmica

MC FeMn (medio carbono,1,3%)

LC FeMn (bajo carbono,<0,75%)

Alto horno

HC FeMn (alto carbono)

En Espaa tan solo se obtienen ferraleaciones de FeSi, FeMn, SiMn y silicio metal. Por ello, en nuestro pas, tan solo se utilizan dos procesos tipo, siendo el ms

utilizado (hasta el punto de estar estandarizado dentro de la industria espaola del

sector de ferroaleaciones) el proceso de reduccin en horno elctrico de arco sumergido, dotado de electrodos de accin conjunta.

La produccin de ferromanganeso con alto contenido en carbono (HC FeMn), se

puede realizar tanto en un alto horno como en un horno elctrico de arco sumergido. Casi la totalidad de los productores usan el horno elctrico debido a que el

consumo en coque es mucho ms bajo (410-450 kg/T, frente a 1.100-1.450

kg/T), ya que solo lo utilizan como agente reductor y no como fuente de energa

para el horno. En consecuencia las emisiones de CO a la atmsfera se reducen

considerablemente.

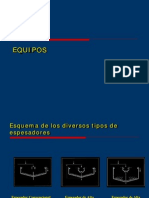

Dentro del horno elctrico de arco sumergido, como tcnica disponible en la etapa de reduccin del mineral, existen tres variaciones las cuales comentamos brevemente a continuacin:

Horno elctrico trifsico de arco sumergido abierto

PRODUCTOS

VENTAJAS

DESVENTAJAS

FeMn,SiMn,FeSi,Si Metal y ferroaleaciones recicladas

Diseo sencillo

Para cualquier tipo de materia prima

Fcil control de proceso

Produccin de agua caliente

Costes de inversin y mantenimiento bajos

Consumo alto de energa

No recuperacin de calor (menos el del agua)

Gran volumen de emisiones a la atmsfera

Necesidad de sistemas de control de la contaminacin

Alto impacto medioambiental

13

GT/2.5/FE

21/3/00 11:46

Pgina 14

Guas Tecnolgicas/Ferroaleaciones

Horno elctrico de arco sumergido semiabierto

PRODUCTOS

VENTAJAS

DESVENTAJAS

FeMn,SiMn,FeSi,Si Metal

Gran flexibilidad de materias.primas

Recuperacin de energa como E. Elctrica

Produccin de agua caliente

Menos emisiones

Fcil control de proceso

Reduccin del impacto medioambiental

Consumo de energa relativamente alto

Sistema ms complejo

Coste de mantenimiento alto

Puede usar cantidades limitadas de finos sin aglomeracin

Horno elctrico de arco sumergido cubierto

PRODUCTOS

VENTAJAS

DESVENTAJAS

14

FeMn

Sistema bastante sencillo

Recuperacin de energa en forma de gas rico en CO como combustible

secundario

Bajo impacto medioambiental

Volumen bajo en emisiones

Emisiones constituidas mayormente por CO (explosivo y txico)

Sistema de limpieza de gas hmedo

Las aguas residuales y lodos necesitan ser tratados para reutilizarlos

GT/2.5/FE

21/3/00 11:46

Pgina 15

Epgrafe 2.5

7. TCNICAS DISPONIBLES

PARA EL CONTROL DE

EMISIONES

En este captulo se presenta la evaluacin tcnico-econmica de las tcnicas disponibles para controlar y minimizar las emisiones a la atmsfera de las empresas

del sector metalrgico de ferroaleaciones.

Las medidas primarias son siempre prioritarias a la hora de intentar minimizar las

emisiones en la fuente, aunque con su aplicacin, no siempre se alcanzan los valores lmites exigidos por la legislacin actual. De esta manera, es necesario recurrir a tcnicas secundarias en las etapas de Reduccin (horno), Trituracin y

Cribado, las cuales son objeto de la aplicacin de las MTDs para el control de las

emisiones.

7.1 Tipo de contaminacin:

Emisiones gaseosas

TCNICA

ETAPA

ESPECIFICACIONES

TCNICAS

Rendimiento:99%

Lmites alcanzables:

- Partculas:1-5 mg/Nm 3

Filtro de mangas

COSTE

OBSERVACIONES

INV. (MPts) OPER.(Pts/T)

Bajo

Medio

(3)

La ms extendida.Es

necesario un enfriamiento

previo de los gases.

Reduccin

Precipitadores

electrostticos

Rendimiento:95%

Alto

Puede operar a altas

temperaturas.Problema

de erosin de los equipos

Ciclones

Rendimiento:medio

Bajo

Eficiencia baja para

partculas de pequeo

tamao

(2-3 micras)

Rendimiento:alto

Lmites alcanzables:

Polvo:20 mg/Nm 3

SO2:<50 mg/Nm 3

Otros gases:<5 mg/Nm 3

N.D.

Torres de lavado

Reduccin,

trituracin y

cribado

Lavadores hmedos

7.2 Tipo de contaminacin: Consumo

de energa

El proceso de produccin de ferroaleaciones se caracteriza por un elevado consumo de energa. Existen diferentes tcnicas que hacen viable su recuperacin.

Utilizacin del CO presente en las emisiones de un horno de arco sumergido cubierto o

de un alto horno (produccin de HC FeMn).

Este tipo de hornos genera emisiones ricas en CO (70-90%). Tras pasar por las

torres de lavado (lavadores de gases en cascada), son sometidas a un proceso

de combustin con aire donde el vapor a alta presin pasa por unas turbinas de

baja presin y la energa es recuperada como electricidad.

Esta tcnica reduce el consumo total del proceso (supone un 13,5% del total de

energa requerida por el proceso) y de manera consecuente minimiza el impacto

de las emisiones de CO2.

Utilizacin de un horno de arco sumergido semiabierto

La energa procedente de las emisiones calientes del horno puede ser recuperada en una caldera, obteniendo un vapor sobrecalentado. Dicho vapor se pasa por

una turbina, obtenindose electricidad.

Esta tcnica reduce el consumo total del proceso, suponiendo el 28-33% del total de energa consumida en el proceso.

15

GT/2.5/FE

21/3/00 11:46

Pgina 16

Guas Tecnolgicas/Ferroaleaciones

8. MEJORES TCNICAS

DISPONIBLES

Es objeto del presente apartado definir para las etapas ms relevantes del proceso de produccin de ferroaleaciones, las mejores tcnicas disponibles desde la

ptica medioambiental.

8.1 Emisiones a la atmsfera

Disminucin de las emisiones a la atmsfera

En las etapas de almacenamiento y acondicionamiento de materias primas deben

tenerse en cuenta medidas una serie de buenas prcticas viables desde el punto de vista econmico y tcnico. No suponen grandes inversiones y en cambio

minimizan considerablemente las emisiones de partculas y polvos:

Almacenamientos en contenedores cerrados.

Recepcin de materias primas a ser posibles humedecidas y/o en vehculos

cerrados.

La maquinaria y equipos utilizados en el tratamiento de las materias primas

(recepcin y clasificacin) deben de estar aislados y debidamente cerrados.

Siempre que se pueda y especialmente en los puntos de descarga o transferencia, debe contemplarse la instalacin de sistemas de captacin de polvo y partculas y posteriormente deben ser adecuadamente tratados.

La manipulacin debe realizarse en instalaciones con equipos de ventilacin

y desempolvado (puntos de recepcin, transferencia, descarga de materiales, cargadoras de palas, bocas de elementos de carga, etc.).

En las operaciones de transferencia de materiales siempre que sea posible deben

utilizarse equipos cerrados, como por ejemplo bandas transportadoras o transportadores en cadenas. Debe de evitarse la descarga por cada libre de materiales pulverulentos.

En las operaciones de reciclado llevadas a cabo en algunas de las etapas se deben considerar algunas pautas para permitir que tales operaciones sean eficientes, como la humidificacin para reducir las emisiones de polvo y el disponer de

medios para el reciclaje de los finos captados por los filtros e introducirlos en el

proceso.

Las emisiones de substancias inorgnicas gaseosas deben disminuirse preferiblemente mediante medidas primarias durante el desarrollo del proceso, pues as

se reducen en origen. Para las sustancias que no puedan tratarse mediante medidas primarias, bien porque stas sean insuficientes o bien porque sus caractersticas no lo permitan, se recurrir a medidas secundarias como el uso de precipitadores electrostticos, lavadores, filtros de mangas, procesos qumicos o fsico-qumicos tipo adsorcin, absorcin, etc., para minimizar sus emisiones.

16

GT/2.5/FE

21/3/00 11:46

Pgina 17

Epgrafe 2.5

Tratamiento de los efluentes lquidos

Las aguas de refrigeracin, siempre que no estn contaminadas no deben tratarse con el resto de aguas residuales y procurar siempre su recirculacin permitiendo slo el consumo para reponer las perdidas por evaporacin.

En la mayora de los casos, las fugas son previsibles y por tanto evitables mediante el uso de tcnicas adecuadas, la toma de medidas preventivas y un correcto mantenimiento. Deben considerarse las zonas de una planta con posibilidades de fugas en los diseos iniciales as como en modificaciones de las instalaciones, de forma que se contemplen sistemas de contencin para mantener y

controlar los vertidos en zonas inmediatas al foco.

Adems de estas medidas existen tcnicas disponibles ms o menos viables

desde el punto de vista econmico, en funcin de la instalacin, que contemplan

los procedimientos electrolticos para el tratamiento de efluentes. Su eficacia es

variable en funcin de los procesos, pero por regla general estas tcnicas permi ten una alta recuperacin de los metales adems de conseguir unos niveles aceptables en cuanto a la contaminacin residual de los efluentes vertidos.

En cualquier caso las aguas residuales deben siempre someterse a los medios de

depuracin necesarios para alcanzar los niveles permitidos por la legislacin vigente.

Disminucin de residuos y prevencin de la contaminacin del suelo

Se debe incentivar el desarrollo de tcnicas y procesos que permitan en lo posible la disminucin de la generacin de residuos y procurar siempre que sea posible el reciclado en la propia planta, buscando la manera de minimizar en lo posible el volumen de los mismos.

El problema de los lodos secos resultantes del tratamiento de las aguas residuales de la depuracin de los gases con un importante contenido en xido de manganeso, as como el de las escorias de silicomanganeso, quedan resueltos ya que

los primeros de pueden recircular al proceso y los segundos se reutilizan en el

sector de la construccin.

17

GT/2.5/FE

21/3/00 11:46

Pgina 18

Guas Tecnolgicas/Ferroaleaciones

8.2 Tcnicas secundarias

Etapa: Reduccin (horno)

Problema M.A

Emisiones

gaseosas y

consumo

energtico

MTDS

Indicadores

medioambientales

H.Elctrico de arco

sumergido semiabierto

(2)

Recuperacin del 2833% de energa y

reduccin de emisiones

H.Elctrico de arco

sumergido cubierto (3)

Recuperacin del 13,5%

de energa a partir del

CO y reduccin de

emisiones

Limites

legislados (1)

Particulas

10 Kg/T producto

(para FeSi)

0,3 Kg/T producto

(para SiMn y FeMn)

CO

500 ppm

SO2

4.300 mg/Nm3

10 Kg/T producto

(para FeSi)

Alto horno (4)

Recuperacin del 23,5% Partculas

de energa (coque) a

partir del CO y reduccin

de emisiones

CO

SO2

0,3 Kg/T producto

(para SiMn y FeMn)

1.445 ppm

2.400 mg/Nm3

(1) RD 833/1975 de 6 de febrero que desarrolla la Ley 38/1972 de 22 de3 Diciembre.

(2) Para ferroaleaciones de FeSi,Si metal,HC FeMn y SiMn.Estos sistemas se complementan con sistemas de depuracin

de gases tipo filtro de mangas,que debidamente dimensionados son de absoluta fiabilidad y eficacia,alcanzando as los

niveles de emisin permitidos.

(3) Para ferroaleaciones de HC FeMn y SiMn.Estos sistemas se complementan con sistemas de depuracin de gases en

seco o hmedo.

(4) Para ferroaleaciones de HC FeMn. Debido al alto consumo de coque de este tipo de hornos, debe ser considerada una MTD,

solo en el caso de ir asociado a una recuperacin eficiente de energa a partir del CO contenido en las emisiones. Esto

requiere unos sistemas de control y de reduccin (captador de polvos, electrofiltro y lavador de gases) de alto rendimiento.

18

9. TCNICAS EMERGENTES

Se recogen a continuacin los procesos, tcnicas, tecnologas y alternativas que

bien por su poca implantacin, bien por estar en una fase de experiencia piloto o

a escala laboratorio, se deben considerar como tcnicas emergentes dentro del

sector.

9.1 Horno cubierto

La operacin en este tipo de hornos para la produccin de ferrosilicio y silicio metlico todava no ha sido desarrollada de forma exitosa.

GT/2.5/FE

21/3/00 11:46

Pgina 19

Epgrafe 2.5

10. CONCLUSIONES Y

RECOMENDACIONES

10.1 Problemtica medioambiental y

carencias tecnolgicas

Desde el punto de vista medioambiental, las instalaciones industriales productoras de ferroaleaciones se enfrentan a problemas de contaminacin atmosfrica,

residuos y, en menor medida, contaminacin del agua. Adems se enfrentan a un

problema de excesivo consumo energtico.

De manera resumida se establecen segn el medio potencialmente afectado los

aspectos medioambientales significativos y algunas soluciones que pueden emplearse.

Contaminacin atmosfrica

Durante las distintas operaciones se emiten a la atmsfera gases (productos de

la reduccin: xidos de carbono, xidos de nitrgeno) y partculas de distinta ndole. Dentro de las actuaciones necesarias y de forma particular en el sector de

la produccin de ferroaleaciones cara a la Directiva IPPC, destacamos:

Aumento de los edificios cerrados para el almacenamiento de las materias

primas.

Instalacin de filtros para la eliminacin de los humos de colada de los hornos y del vertido de las ferroaleaciones lquidas en eras o lingoteras.

Instalacin de filtros en las reas de trituracin y cribado de las ferroaleaciones para su expedicin.

Instalacin de recintos cerrados para la captacin de los finos en la carga

de camiones.

Contaminacin del agua

Como consecuencia de las distintas operaciones se generan aguas residuales

que deben ser tratadas antes de verterse en un cauce o colector, ya que tendrn

que cumplir la legislacin especfica aplicable.

Los contaminantes que pueden aparecer en las aguas residuales de una planta

metalrgica son: arsnico, cadmio, cobre, flor, plomo, manganeso, mercurio,

azufre en forma de sulfato o sulfito, zinc, nitrgeno amoniacal, DBO, etc.

Para la purificacin de las aguas residuales, de forma general se llevan a cabo distintos tratamientos como:

Separacin de slidos

Vertido, reciclado o reutilizacin del agua tratada.

Deshidratacin y gestin del lodo obtenido.

En el caso particular del sector de ferroaleaciones, es necesario una instalacin

para el tratamiento de los lodos procedentes de la depuracin va hmeda de los

humos de los hornos y para la recirculacin de las aguas a los depuradores de

humos.

19

GT/2.5/FE

21/3/00 11:46

Pgina 20

Guas Tecnolgicas/Ferroaleaciones

Residuos

Durante el tratamiento trmico de minerales y concentrados, los gases arrastran

impurezas que deben eliminarse antes de utilizarlos en cualquier tipo de produccin secundaria, o de emitirlos a la atmsfera.

Las alternativas para el tratamiento de residuos metalrgicos dependen de si el

residuo es o no reciclable. Si lo es, la mejor alternativa es reciclarlo en el mismo

lugar donde se ha generado, pero si desde el punto de vista econmico y tcnico no es viable debe ser enviado a una planta de reciclado externa.

Si el residuo no es reciclable, debe procurarse una minimizacin de su impacto

ambiental, con deposito definitivo en el lugar de produccin o en un lugar lo ms

prximo posible al mismo.

En el caso particular de las ferroaleaciones, se requiere de instalaciones para el

briqueteado de los finos procedentes de los filtros y de los lodos para su fcil manejo y optimizar su empleo a la hora de la recirculacin a los hornos.

Consumo de energa

Como hemos comentado, el consumo de energa en el proceso de produccin

de ferroaleaciones es importante. Para paliar este efecto se recomienda el uso de

tcnicas de recuperacin de energa, tanto calorfica como elctrica, a partir del

CO contenido en las emisiones procedentes de los distintos hornos que se utilizan en este tipo de plantas metalrgicas.

10.2 Recomendaciones y

actuaciones previstas

Se demanda la elaboracin de una legislacin sectorial que contemple las particularidades de las instalaciones del sector. Los objetivos que deberan cumplirse

con esta demanda es la actualizacin de la legislacin que le afecta, que sirva de

referencia para todo el territorio nacional, y en su caso, contar con las especificaciones que deben contemplarse debido a la trasposicin de la Directiva IPPC.

Asimismo, se considera imprescindible la coordinacin entre todas las Administraciones ambientales en lo que a la tramitacin, actualizacin y revisin de permisos se refiere, de tal forma que en lo posible se dependa de una nica autoridad que sea la que disee el procedimiento administrativo para tales fines.

Tambin se demanda la existencia de procedimientos de control e inspeccin con

una mnima homogeneidad de criterios, que sean de obligado cumplimiento y

aplicacin en todo el territorio nacional, para evitar los posibles favoritismos entre

unas y otras regiones, lo cual perjudicara seriamente al sector desde el punto de

vista competitivo. Para ello se considera que debera existir una legislacin especfica bsica estatal que recogiera dichos criterios.

Se hace necesario dotar al sector de una normalizacin legalizada para la realizacin de ensayos que permitan la caracterizacin de los residuos y su posible clasificacin, si procede, como peligrosos e incorporar lmites alcanzables y no utpicos, con la tcnica disponible actualmente.

Los trabajos a nivel europeo para la determinacin de las MTDs estn muy avanzados ya que comenzaron en el ao 1998. Junto a la metalurgia no frrea (Grupos de Trabajo Tcnicos nmero 6 y 7), se estn desarrollando los trabajos del

epgrafe 6.8 relativo a la fabricacin de carbn y electrografito.

20

P/guias.2.5 27/3/00 18:26 Page 5

C

CM

MY

CY CMY

Guas Tecnolgicas

Directiva 96/61 relativa a la prevencin

y control integrados de la contaminacin

Epgrafe

2.5

Ferroaleaciones

Colaboran:

Fundacin Entorno

Empresa y Medio Ambiente

Ejecucin Tcnica:

Composite

Anda mungkin juga menyukai

- Fusión ReductoraDokumen3 halamanFusión ReductoraLuis MolinaBelum ada peringkat

- Resumen HidrometalurgiaDokumen2 halamanResumen HidrometalurgiaLuis MolinaBelum ada peringkat

- Diagramas de Predominancia, de Frost y de Pourbaix Tres ContextosDokumen7 halamanDiagramas de Predominancia, de Frost y de Pourbaix Tres ContextosLuis MolinaBelum ada peringkat

- Formulacion y Evaluacion de ProyectosDokumen4 halamanFormulacion y Evaluacion de ProyectosLuis MolinaBelum ada peringkat

- Certamen 1 - 2012 (Pauta)Dokumen2 halamanCertamen 1 - 2012 (Pauta)Rodolfo DasBelum ada peringkat

- Precipitación de ArsénicoDokumen55 halamanPrecipitación de ArsénicoLuis MolinaBelum ada peringkat

- 4 - Obtencion de Concentrado de Uranio Comercial - Patricio Navarro DDokumen4 halaman4 - Obtencion de Concentrado de Uranio Comercial - Patricio Navarro DLuis MolinaBelum ada peringkat

- Termodinamica Por CengelDokumen48 halamanTermodinamica Por CengelDaniel MirandaBelum ada peringkat

- Clase 17 NuevoDokumen2 halamanClase 17 NuevoLuis MolinaBelum ada peringkat

- Certamen 1 - 2010 PDFDokumen3 halamanCertamen 1 - 2010 PDFLuis Molina100% (1)

- Guia Tecnologica FerroaleacionesDokumen22 halamanGuia Tecnologica FerroaleacionesLuis MolinaBelum ada peringkat

- Separación sólido-líquido en minería: espesamiento, filtración y transporte de pulpasDokumen21 halamanSeparación sólido-líquido en minería: espesamiento, filtración y transporte de pulpasLuis MolinaBelum ada peringkat

- Ejercicios Termodinamica BasicaDokumen13 halamanEjercicios Termodinamica BasicaNicolas Vasquez36% (11)

- EquiposDokumen16 halamanEquiposLuis MolinaBelum ada peringkat

- Electro ObtenciónDokumen9 halamanElectro ObtenciónJose Ignacio Salinas OjedaBelum ada peringkat

- Ca 2Dokumen1 halamanCa 2Luis MolinaBelum ada peringkat

- Diagrama de VenDokumen3 halamanDiagrama de VenLuis MolinaBelum ada peringkat

- Solucion CA 2Dokumen3 halamanSolucion CA 2Luis MolinaBelum ada peringkat

- Hgiene Del Equipo de Computo BienDokumen8 halamanHgiene Del Equipo de Computo BienJesus Roberto GonzalezBelum ada peringkat

- Articulo 7%Dokumen20 halamanArticulo 7%ERICK YONANDER DAVILA ALARCONBelum ada peringkat

- Limpieza Del HígadoDokumen3 halamanLimpieza Del HígadoerikachelaxBelum ada peringkat

- Las Aplicaciones de La Presión OsmóticaDokumen8 halamanLas Aplicaciones de La Presión OsmóticaJuleysy ValenzuelaBelum ada peringkat

- APGAR, Silverman y CapurroDokumen6 halamanAPGAR, Silverman y Capurroeltravieso_d100% (1)

- Riesgos y planes de acción para 4 viviendasDokumen4 halamanRiesgos y planes de acción para 4 viviendasStefania CastroBelum ada peringkat

- Gastronomía Venezolana: Platos Típicos por RegiónDokumen21 halamanGastronomía Venezolana: Platos Típicos por RegiónFabiola RodriguezBelum ada peringkat

- Taller de Probabilidades AlumnosDokumen9 halamanTaller de Probabilidades AlumnosMISOL GALLEGUILLOS CALLEJASBelum ada peringkat

- Comparación Descartes-Ortega en ontología, epistemología y antropologíaDokumen2 halamanComparación Descartes-Ortega en ontología, epistemología y antropologíajose martinez navarrete100% (2)

- PRIMEROS AUXILIOS - 4 HorasDokumen41 halamanPRIMEROS AUXILIOS - 4 HorasDaniela Perines Rojas100% (1)

- Romeo CapitalDokumen277 halamanRomeo Capitalyesenia lizarragaBelum ada peringkat

- Infografía Salud GlobalDokumen1 halamanInfografía Salud GlobalDianaBelum ada peringkat

- Evolución y Estructura de Los Sistemas Operativos: Reto 2Dokumen6 halamanEvolución y Estructura de Los Sistemas Operativos: Reto 2David Jese Mares PadillaBelum ada peringkat

- Endulzamiento del gas natural: proceso y equipos claveDokumen45 halamanEndulzamiento del gas natural: proceso y equipos claveWilliams RiberaBelum ada peringkat

- Clases de Toma de MuestrasDokumen24 halamanClases de Toma de MuestrasAnapaula Peña FloresBelum ada peringkat

- Inhibidor de corrosión concreto Sika CNI CODokumen2 halamanInhibidor de corrosión concreto Sika CNI COArturo lopez abucharBelum ada peringkat

- Ejemplo de Negocio en MarchaDokumen10 halamanEjemplo de Negocio en MarchaJami Santiiago0% (1)

- Ingeniería Del Producto-F3Dokumen53 halamanIngeniería Del Producto-F3Arnol CallataBelum ada peringkat

- Clase 3 - TanatocronodiagnósticoDokumen4 halamanClase 3 - TanatocronodiagnósticoIngrid del valleBelum ada peringkat

- Los-Que-Nos-Salvaron-Jenna-Blum PDFDokumen303 halamanLos-Que-Nos-Salvaron-Jenna-Blum PDFalgarrobina19660% (1)

- Produc IsocuantasDokumen40 halamanProduc Isocuantasleydi viviana borda mamani100% (1)

- Agua y SaneamientoDokumen16 halamanAgua y SaneamientoAnderson Lopez MezaBelum ada peringkat

- Definición de NacionDokumen7 halamanDefinición de NacionIan Alchy Gomez SalvatierraBelum ada peringkat

- 06 - Historia de La Creación (Original)Dokumen19 halaman06 - Historia de La Creación (Original)roberto ibanez100% (1)

- SPA - AC Training Series Vol 2Dokumen51 halamanSPA - AC Training Series Vol 2billyBelum ada peringkat

- Guia Didactica de Biología de 12 #1Dokumen14 halamanGuia Didactica de Biología de 12 #1Hernán SalazarBelum ada peringkat

- Publ 374Dokumen148 halamanPubl 374Choque JohhnBelum ada peringkat

- 7 Cualidades para Un Matrimonio Duradero y FelizDokumen3 halaman7 Cualidades para Un Matrimonio Duradero y FelizFranklin PetitBelum ada peringkat

- Manual Filtros PlufiltDokumen10 halamanManual Filtros PlufiltEdgardo A. MamaniBelum ada peringkat

- Maltrato y Abandono Hacia El Adulto Mayor DesarrolloDokumen29 halamanMaltrato y Abandono Hacia El Adulto Mayor DesarrolloMoises Pacotaipe CabanaBelum ada peringkat