Planta de Ciclohexanol

Diunggah oleh

Diego Nicolás Garrido RiveroHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Planta de Ciclohexanol

Diunggah oleh

Diego Nicolás Garrido RiveroHak Cipta:

Format Tersedia

UNIVERSIDAD TCNICA FEDERICO SANTA MARA

DEPARTAMENTO DE INGENIERA QUMICA Y AMBIENTAL

PRODUCCIN DE CICLOHEXANOL A PARTIR DE LA

OXIDACIN DE CICLOHEXANO

DISEO DE PROCESOS

Integrantes:

Franz Aravena

2804333-3

Felipe Cisternas

2904319-1

Claudio Durn

2851055-1

Daniela Leal

2951017-2

Rodrigo Olmedo 2904073-7

Mara Ramos

2904020-6

Jorge Urbina

2951054-7

Profesor:

Ayudante:

Andrs Vargas

Sebastin Franco

14 de Julio, Valparaso

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

2. ndice

2.1.

ndice General

2.

ndice ......................................................................................................................................... 2

2.1.

ndice General........................................................................................................................ 2

2.2.

ndice de Tablas.................................................................................................................. 2

2.3.

ndice de Figuras ................................................................................................................ 2

1.

Estrategia de Control ................................................................................................................. 3

Etapa de Reaccin......................................................................................................................... 3

Etapa de Lavado ............................................................................................................................ 5

Primera etapa de destilacin. ....................................................................................................... 7

Segunda etapa de Destilacin. ...................................................................................................... 9

2.

Puesta en Marcha ................................................................................................................ 17

3.

Detencin ............................................................................................................................ 20

4.

Procedimientos de Emergencia. .......................................................................................... 20

2.2.

ndice de Tablas

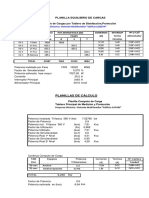

Tabla 1.Instrumentacin para etapa de Reaccin ............................................................................ 3

Tabla 2. Instrumentacin etapa de Lavado. ...................................................................................... 6

Tabla 3. Instrumentacin primera etapa de destilaci. .................................................................... 8

Tabla 4. Instrumentacin segunda etapa de destilacin. ................................................................. 9

Tabla 5. Instrumentacin utilizada en la etapa de saponificacin. ................................................. 11

Tabla 6. Instrumentacin utilizada en tercera etapa de destilacin. .............................................. 13

2.3.

ndice de Figuras

Figura 1. Diagrama P&ID Planta de Ciclohexanol.Parte 1 ............................................................... 14

Figura 2. Diagrama P&ID planta de Ciclohexanol.Parte 2 ............................................................... 15

Figura 3. Diagrama P&ID platna de Ciclohexanol.Parte 3 ............................................................... 16

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

1. Estrategia de Control

Etapa de Reaccin

El ciclohexano proveniente de la unidad de recuperacin de ciclohexano (columna de destilacin

E-03) junto con el ciclohexano de Make-up son almacenados en el tanque TK-07, el cual posee un medidor

de nivel LIC-101 que mide y controla el set-point del FIC-101 con el fin de entregar una alimentacin

constante de ciclohexano al reactor R-01. Para controlar la proporcin de aire que ingresa al reactor se

usa un PLC que mide el flujo de ciclohexano junto con el flujo de aire que ingresa al sistema, controlando

las vlvulas de aire que ingresan a este. En el caso de que exista una sobrepresin en el reactor un

medidor y controlador de presin, controla la vlvula de salida de los gases de reaccin, para

sobrepresiones mayores se utiliza una vlvula relief la cual enva los gases a un tanque acumulador. Los

gases de salida del reactor son condensados y acumulados en el tanque TK-06, para expulsar los gases no

condensables y recircular la corriente de condensado al reactor. Se utiliza un medidor de flujo para

conocer la cantidad de producto saliente del reactor

Los productos de reaccin son llevados a un separador de fases, donde se tiene un medidor de

interface y un medidor total que controlan los flujos de cido adpico contenido en la fase acuosa y los

dems productos de reaccin contenidos en la fase orgnica.

En la siguiente tabla se detalla la instrumentacin utilizada en la etapa de reaccin y separacin

Tabla 1.Instrumentacin para etapa de Reaccin

Objetivo

Medicin

Controlar el nivel

del

suministro

entregando un set

point

al

controlador FIC101

Mantener una

alimentacin

constante

de

ciclohexano

al

reactor R-01

Regula

la

alimentacin del

Makeup (corriente

1) al tanque TK-07

Controlar

la

presin

al interior del

reactor R-01

Nivel del estanque

TK-07

Asegurar

la

Recursos

Administrados

Set-point al FIC-101

TAG

Flujo de la corriente 9

Corriente 9 a travs

de la vlvula V-2

FIC-101

Mide el flujo de la

corriente 11

Corriente 1 a travs

de la vlvula V-1

FIC-102

Mide la presin del

reactor R-01

Corriente 8 a travs

de la vlvula V-39

PIC-101

Flujo de servicio

PIC-102

Presin

de

la

Comentario

LIC-101

Se regulan el flujo

de

gases

proveniente

del

reactor

para

mantener

una

presin estable

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

condensacin

de los gases

orgnicos

provenientes

del reactor R01

Controlar el nivel

del estanque TK06

Medir el flujo de la

corriente 2 para

entregar

informacin al PLC101

Medir el flujo de la

corriente 3 para

entregar

informacin al PLC101

Medir el flujo de la

corriente 4 para

entregar

informacin al PLC101

Medir el flujo de la

corriente 5 para

entregar

informacin al PLC101

Mantener

la

relacin

de

suministro de aire

respecto al flujo

alimentado en el

reactor R-01

Mantener

una

presin de salida

del

compresor

para evitar un

surge

Verificar

la

operacin

adecuada

del

compresor K-01

Verificar

la

operacin

adecuada

del

compresor K-01

Alertar sobre una

alta diferencia de

presin en el

reactor

corriente aguas

abajo

del

condensador H-01

de

agua

del

condensador H01 a travs de la

vlvula V-37

Nivel del tanque

TK-06

Corriente

7

a

travs de la vlvula

V-9

LIC-102

Flujo de la corriente

2

FI-102

Flujo de la corriente

3

FI-103

Flujo de la corriente

4

FI-104

Flujo de la corriente

5

FI-105

Mide los flujos

entregados por

los medidores FI102,

Presin a la salida

del compresin

corriente 2

Corrientes 2, 3, 4, a

travs

de

las

vlvulas V-3, V-4 y V7 respectivamente

Reflujo

compresor

vlvula 6

Temperatura de la

corriente 2 a la

entrada

del

compresor K-01

Temperatura de la

corriente 2 a la

salida

del

compresor K-01

Diferencia

de

presin en el

reactor

del

PLC-101

PIC-103

TI-101

TI-102

HDPA-102

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

Alertar sobre una

baja diferencia de

presin en el

reactor.

Medir

la

diferencia

de

presin entre los

lechos

del

reactor R-01

Medir

la

temperatura del

intercambio

energtico

producido en el

intercambiador C01

Mantener un nivel

interfacial entre la

fase orgnica y la

fase acuosa al

interior

del

separador S-01

Mantener el nivel

total

del

separador S-01

Diferencia

presin en

reactor

de

el

LDPA-101

La diferencia de

presin entre

los lechos del

reactor R-01

DPI-101

Sirve para verificar

la presencia de

anomalas,

Temperatura

de

la

corriente 10,

11, 12 y 31

TI-103

TI-104

TI-105

TI-106

El intercambiador C01 utiliza otras

corrientes

del

proceso

como

servicio trmico

Nivel

de

la

interfase acuosaorgnica

Corriente 13 a

travs de

la

valvula v-14

LIC-103

Nivel total del

separador S-01

Corriente 14 a

travs de

la

vlvula v-17

LIC-104

Etapa de Lavado

El principal control que tiene la etapa de lavado consiste en mantener la relacin correcta entre

soda proveniente del lavado de saponificacin de la torre E-05 y agua que entra por el tope de la torre E03, para esto se analiza la corriente 16, junto con un medidor de flujo que le da la relacin al controlador

que acciona una vlvula en la corriente 17 que tambin tiene un medidor de flujo que alimenta al

controlador para crear la relacin agua soda, ya que solo con los flujos no es suficiente, porque no se

conoce con claridad la composicin de la soda proveniente de la saponificacin.

Otra parte importante del control de la torre E-03 es el control del nivel de diferencias de fases,

para que no se retire material no deseado por lneas incorrectas, adems de maximizar la transferencia de

materia. Para esto el controlador de nivel que analiza la diferencia de fases controla el flujo de salida de la

torre E-03 por el fondo con una vlvula despus de la bomba P-08, corriente que vendra siendo la 19-1.

El control de la torre de stripping es muy similar, tambin tiene un controlador de nivel que acta

sobre la salida de fondo de la torre de striping E-02, y la relacin de vapor de servicio que entra a la torre

est dada por la informacin que entrega el medidor de flujo de la corriente 19-2 y el medidor de flujo del

vapor de servicio, esta relacin se entrega a un FriC que acta sobre el vapor de servicio. Tambin hay un

sistema de control de nivel para el tanque acumulador despus del condensador de la torre.

Adems de los sistemas de control existen indicadores de temperatura en las corrientes de

entrada y salida del intercambiador de calor y medidores de presin despus de todas las bombas.

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

En la siguiente tabla se detalla la instrumentacin utilizada en la etapa de lavado

Tabla 2. Instrumentacin etapa de Lavado.

Objetivo

Medicin

Recursos

Administrados

TAG

Nivel de la interfase

de la torre E-01

Corriente 19-1 a

travs

de

la

vlvula v-19

LIC-201

Medir

las

temperaturas

del

intercambiador

C-02

Temperaturas de

entrada y salida

del

intercambiador C02

TI-201

TI-202

TI-203

TI-204

Mantener

el

nivel de la torre

stripper

E-02

para evitar su

inundacin

o

vaco

Nivel de la torreE02

Corriente 22 a

travs

de

la

vlvula v-16

LIC-202

Medir los flujos de

las corrientes de

entrada de la torre

E-02

Corriente de vapor

de

servicio

y

corriente

de

entrada 19-2 de la

torre E-02

FI-201

FI-202

Controlar la razn

entre el vapor de

servicio

y

la

corriente

de

entrada a la torre

19-2,

para

optimizar

la

limpieza

Valores de los FI201 y FI-202

Flujo de vapor de

servicio a travs de

la valvula v-15

FRIC-201

Mantener

nivel

de

separacin de

fase orgnica

la acuosa de

torre E-01

el

la

la

y

la

Comentario

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

Controlar la presin

a la salida del

intercambiador H02 garantizando la

condensacin.

Presin a la salida

del condensador

H-02

Flujo de servicio de

salida del H-02 a

travs de la vlvula v26

PIC-201

LIC-203

Controlar el nivel

del estanque TK-08

Nivel del estanque Corriente de salida

TK-08

del estanque TK-08 a

travs de la vlvula v18

Medir el flujo de la

corriente 16

Medir el flujo de la

corriente 16

FI-203

Medir el flujo de la

corriente 17

Medir el flujo de la

corriente 16

FI-204

Controlar la razn

entre el agua y la

soda para entregar

soda al 3% a la

torre E-01

Composicin

de

soda de la corriente

16

Corriente 17 a travs

de la vlvula v-20

AIC-201

Primera etapa de destilacin.

En esta etapa, se lleva a cabo la primera fase de destilacin, la cual tiene lugar en los equipos E-03

y RE-01 en esta parte lo que se busca es separar el ciclohexano presente en la mezcla de productos para

poder recircular este al reactor, como materia prima no reaccionante, por lo que el objetivo principal de

la instrumentacin es controlar de forma adecuada las variables de proceso, para permitir la separacin

los ms pura posible de ciclohexano el cual es extrado por el tope de la torre.

Esto se logra mediante el control de la temperatura de tope de la torre la cual se regula con el

reflujo condensado proveniente del estanque de acumulacin superior. asegurando as el obtener de la

columna E-03 una corriente de ciclohexano lo suficientemente pura para poder recircular al reactor y as

evitar el sobreconsumo de la corriente de ciclohexano de make-up. Cabe destacar que como esta etapa se

realiza a presin atmosfrica no es de gran importancia controlar la presin en la torre.

Otros lazos de control importantes de la torre, es el encargado de que la corriente de

alimentacin (26), este vaporizada totalmente ya que esto ayuda al flasheo de los vapores al interior de la

torre y a mejorar la separacin, y el otro lazo es el que controla el rectificador de la corriente de fondo, ya

que en esta parte se extrae casi el 100% de de los restos de ciclohexano que pudiesen haber quedado en

la corriente de productos dejando esta preparada para las etapas posteriores de separacin.

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

En la siguiente tabla se detalla la instrumentacin utilizada en la primera etapa de destilacin.

Tabla 3. Instrumentacin primera etapa de destilaci.

Objetivo

Medicin

Recursos

TAG

Medir las temperaturas

del intercambiador C-03

Medir las

temperaturas del

intercambiador C-03

TI-301

TI-302

TI-305

TI-306

Medir las temperaturas

del evaporador H-03

Medir las

temperaturas del

evaporador H-03

TI-303

TI-304

Medir presin a la salida

del evaporador para

garantizar la evaporacin

total del flujo

Presin de la

corriente 26

Corriente 25 a

travs de la vlvula

v-24

PIC-301

Presin en el estanque

TK-04

Corriente de

servicio que

abandona el

condensador H-04.

Opera a travs de

la vlvula v-23.

PIC-302

Controlar el nivel en la

torre de destilacin

E-03

Nivel de la torre de

destilacin.

Corriente 34 a

travs de la vlvula

v-25

LIC-301

Controlar la temperatura

de tope de la torre de

destilacin E-03.

Temperatura en el

tope de la torre de

destilacin E-03.

Corriente de

servicio que

abandona el

condensador H-04.

Opera travs de la

vlvula v-23

TIC-301

Controlar el nivel en el

estanque TK-04

Nivel del estanque

TK-04

Corriente 31 a

travs dela vlvula

v-21

LIC-302

Controlar la temperatura

en el fondo de la torre de

destilacin.

Temperatura de

fondo en la torre de

destilacin.

Corriente 33 a

travs de la vlvula

v-42

TIC-302

Controlar el nivel en el

rectificador RE-01

Nivel del rectificador

RE-01

Corriente 36 a

travs de la vlvula

v-27

LIC-303

Controlar la presin en el

estanque TK-04

Comentarios

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

Segunda etapa de Destilacin.

Esta etapa de separacin est a continuacin de la primera etapa de destilacin y es llevada a

cabo en la torre de destilacin E-04. y el objetivo de este equipo es realizar la separacin de la mezcla

azeotrpica de ciclohexano-ciclohexanona de los steres presentes en la mezcla junto con algunas

impurezas orgnicas que puedan haber quedado de las etapas anteriores.

Por lo tanto la instrumentacin de esta etapa est centrada solamente en obtener los productos

de tope (ciclohexanol-ciclohexanona) y fondo (steres ms impurezas) con la mayor pureza posible, para

as no afectar la especificacin de los productos finales. Cabe destacar que este equipo opera a presin

atmosfrica de alrededor de 0,4 Bar por lo que s es importante el control de la presin en esta etapa.

Los lazos de control ms importantes de esta etapa de separacin es sin duda es el control de

presin de la torre el cual est ligado a la bomba de vaco del equipo, junto a los controladores de

temperatura de fondo y tope, en donde estos dos ltimos controlan las vlvulas de sus reflujos

correspondientes para as obtener la mxima pureza de separacin. Al igual que en la etapa anterior y la

posterior la alimentacin es alimentada completamente vaporizada para aprovechar el fenmeno de

flasheo para ayudar a la separacin de los componente, por lo que el lazo de control encargado de

mantener una alimentacin vaporizada tambin es importante.

En la siguiente tabla se detalla la instrumentacin de control usada en el equipo E-04,

correspondiente a la segunda etapa de separacin.

Tabla 4. Instrumentacin segunda etapa de destilacin.

Objetivo

Medicin

Recursos

TAG

Garantizar que el

flujo a la salida del

evaporador sea

solo vapor

Mide la presin

ala salida del

evaporador H-05

Corriente 38 a

travs de la vlvula

v-28

PIC-401

Controlar el nivel

en la torre de

destilacin E-04

Nivel de la torre

de destilacin E-04

Corriente 54 a

travs de la vlvula

v-35

LIC-401

Miden la

temperatura de

entrada y salida

del evaporador H05

Miden la

temperatura de

entrada y salida

del evaporador H05

Controla la

presin de la

torre E-04

Mide la presin de

la torre E-04

El reflujo de la

corriente 40 a

travs de la vlvula

v-34

PIC-402

Controlar la

Presin de

Corriente de

PIC-403

TI-401

TI-402

Comentarios

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

presin en el

estanque TK-01

estanque TK-01

servicio que

abandona el

condensador H-06.

Opera a travs de la

vlvula v-31

Controlar el nivel

en el estanque

TK-01

Nivel en el

estanque TK-01

Corriente 44 a

travs de la vlvula

v-33

LIC-402

Controlar la

temperatura de

tope de la torre

de destilacin E04

Temperatura de

tope de la torre E04

Corriente 43 a

travs de la vlvula

v-43

TIC-401

Controlar la

temperatura del

fondo de la torre

E-04

Temperatura de la

torre E-04

Corriente de reflujo

64 a travs de la

valcula v-44

TIC-402

Etapa de saponificacin

En la etapa de saponificacin se persigue recuperar la mxima cantidad de Ciclohexanol contenido

en forma de steres. Para que esta recuperacin sea efectiva el control debe asegurar que la razn

entre el flujo de alimentacin a la columna y la soda custica utilizada para la reaccin de saponificacin

sea la adecuada.

El control propuesto para lograr la mxima recuperacin de Ciclohexanol contempla un

controlador de razones de flujo que mide los flujos de alimentacin de impurezas y soda custica y luego

manipula el flujo de soda hasta que este sea indicado para lograr el objetivo.

Por otro lado, para asegurar que la condicin de alimentacin de la corriente proveniente de la

columna de destilacin E-04 sea la adecuada, se controla la corriente de agua de servicio que se mezcla

con estas impurezas mediante un controlador de razones de flujo.

Para maximizar el contacto entre la fase orgnica y custica se controla el nivel en la columna de

saponificacin mediante un controlador que acta sobre la corriente que abandona esta columna.

Como segundo objetivo de la etapa de saponificacin, cabe mencionar la recuperacin de la soda

custica gastada depositada en el fondo del separador de la columna. El control propuesto manipula por

un lado el nivel de interfase en el separador para asegurar la separacin adecuada y el nivel total del

estanque para mantener un nivel constante.

La columna adems cuenta con un condensador y un estanque de acumulacin de tope para

asegurar la condensacin total del Ciclohexanol que pudo haber sido evaporado. El control en el estanque

de acumulacin cuenta con un control de presin que acta sobre la corriente de servicio que abandona

10

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

el condensador de tope y un control de nivel que acta sobre la corriente que se enva de regreso a la

etapa de separacin.

En la siguiente tabla se detalla la instrumentacin utilizada en la etapa de saponificacin

Tabla 5. Instrumentacin utilizada en la etapa de saponificacin.

Objetivo

Medicin

Medir el flujo de

la corriente de

agua que se

mezcla con la

alimentacin de

la torre de

saponificacin.

Mide el flujo de

la corriente 54

proveniente de

la torre E-04

Mide el flujo de

la corriente

nmero 56

FI-602

Mide el flujo

proveniente de

la torre E-04

FI-601

Controla la

presin en el

estanque

acumulador TK05

Medir la presin

en el estanque

TK-05

Corriente de

servicio del

condensador H08 a travs de la

vlvula v-47

PIC-601

Controla el nivel

del estanque

acumulador TK08

Controla el nivel

de las fases

orgnicas y

acuosas del

separador de

fases S-02

Controla el nivel

total del

separador S-02

Medir presin

de descarga de

la bomba P-15

Controla la

razn entre la

corriente que

abandona la

segunda etapa

de destilacin, y

la corriente de

agua nmero

56

Nivel del

estanque TK-08

Corriente 59 a

travs de la

vlvula v-49

LIC-601

Mide el nivel de

la separacin de

las fases del

separador de

fases S-02

Corriente 16 a

travs de vlvula

v-53

LIC-602

Nivel total del

separador S-02

Corriente a

travs de la 61

vlvula v-52

Mide la presin

de la corriente

59

Valores FI-601 y

FI-602

Recursos

TAG

Comentarios

LIC-603

PI-601

Controla la

corriente 56 a

travs de la

vlvula v-50

11

FRIC-601

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

Controla la razn

entre la corriente

de soda castica

que ingresa a la

columna de

saponificacin y

la corriente

nmero 55

Controlar el

nivel de la

columna de

saponificacin

E-05

Valores FI-603 y

FI-604

Controla la

corriente nmero

57 a travs de la

vlvula v-51

FRIC-602

Nivel en la

columna de

saponificacion

Controla la

corriente nmero

60 a travs de la

vlvula v-59

LIC-604

Destilacin del producto.

La ltima y ms importante etapa de separacin ocurre en la torre de destilacin E-06 en donde

se obtiene el producto principal del proceso Ciclohexanol y la Ciclohexanona como producto secundario. A

esta torre de destilacin ingresa la mezcla de productos totalmente vaporizada y se obtiene por el tope

la Ciclohexanona y por el fondo el Ciclohexanol.

L a estrategia de control en la torre de destilacin E-06 tiene por objetivos lograr una separacin

efectiva de los productos de la mezcla Anolone y obtener el Ciclohexanol bajo especificacin, es decir,

con una concentracin del 98%.

Para cumplir estos objetivos se controlan los parmetros importantes de todo proceso de destilacin,

como son las temperaturas de tope y fondo adems de la presin de la columna.

El control de la temperatura de tope se logra manipulando el reflujo condensado proveniente del

estanque de acumulacin ubicado en la parte superior de la torre. Al controlar la temperatura en el tope

se est asegurando la separacin y obtencin de la Ciclohexanona lo ms libre posible de componente

pesado.

El control de la temperatura de fondo de la torre de destilacin se hace mediante la manipulacin

del flujo recirculado haca el evaporador ubicado a la entrada de la torre. Este control de temperatura

evita que el perfil de temperaturas de la torre cambie desfavorablemente provocando una baja eficiencia

en la separacin.

Cabe destacar que el control de la presin en el tope de la columna es de gran importancia, ya

que esta torre opera a presin de vaco, por tanto el control debe asegurar esta condicin. El controlador

de presin de la torre opera a travs del control sobre la bomba de vaco P-02.

Por ltimo cabe mencionar el control de las condiciones de la alimentacin a la torre de destilacin, en

este caso la alimentacin debe estar totalmente vaporizada para mejorar la separacin (flasheo). Para que

esto ocurra, se cuenta con un control que acta sobre el vapor de servicio del evaporador.

12

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

En la siguiente tabla se detalla la instrumentacin utilizada en la destilacin del producto

Tabla 6. Instrumentacin utilizada en tercera etapa de destilacin.

Objetivos

Medicin

Controlar el nivel

de la torre de

destilacin E-06

Controlar la

presin de la

torre E-06

Controlar el

nivel en el

estanque TK-03

Nivel de la torre

E-06

Controlar el nivel

de la torre de

destilacin E-06

Controlar la

presin de la

torre E-06

Controlar el

nivel en el

estanque TK-03

Nivel de la torre

E-06

Mide la presin

de la torre E-06

Nivel en el

estanque TK-03

Mide la presin

de la torre E-06

Nivel en el

estanque TK-03

Recursos

TAG

Corriente 52 a

travs de la

vlvula v-58

Corriente de

reflujo 48 a travs

de la vlvula v-45

Corriente 49 a

travs de la

vlvula v-44

LIC-501

Corriente 52 a

travs de la

vlvula v-58

Corriente de

reflujo 48 a travs

de la vlvula v-45

Corriente 49 a

travs de la

vlvula v-44

LIC-501

El control de la planta se presenta en las figuras 1,2 y 3.

13

PIC-501

LIC-502

PIC-501

LIC-502

Comentarios

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

Figura 1. Diagrama P&ID Planta de Ciclohexanol.

14

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

Figura 2. Diagrama P&ID planta Ciclohexanol

15

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

Figura 3. Diagrama P&ID platna Ciclohexanol.

16

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

2. Puesta en Marcha

1.1. Puntos previos.

Como la planta no opera nicamente con el sistema de control y se tienen operarios, es

necesario verificar unos cuantos puntos antes de la puesta en marcha de la planta como tal.

1.1.1. Personal y materiales de operacin

Tener suficiente personal, y que est capacitado.

Materiales y equipos spare o de reparacin.

Materiales de mantencin, tanto herramientas como lubricantes.

1.1.2. Inspeccin

Limpieza de equipos, procurar que las tuberas y los equipos no tengan material en ellos,

como un casco, etc.

Pruebas hidrulicas de equipos.

Presiones mximas de caeras.

Capacidad de las bombas

Existencia de fugas.

Pruebas de martillo.

Test de vaco.

1.1.3. Equipos.

Pruebas de motores, bombas y compresores.

Lubricacin de equipos.

Test al vacio.

Calibracin de bombas.

Calibrar los instrumentos, soplarlos con aire limpio y secarlo.

1.1.4. Operaciones

Primeros auxilios

Personal de seguridad

Escaleras y mangueras.

Procedimiento de accin ante emergencias

Equipos de emergencia como lavaojos, duchas y camillas.

1.1.5. Redes contra incendios.

Elementos contra incendios, extintores hidrantes, etc.

Procedimientos de accin

17

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

Personal contra incendios capacitados y disponibles.

Elementos contra incendios especficos para cada tipo de fuego

Back up en caso de corte de luz para las bombas que impulsan el agua.

1.2. Puesta en marcha de los flujos de servicio

Encender el sistema elctrico.

Preparar la red contraincendios.

Dar paso a los flujos de servicio fros como los de los condensadores.

Encender los sistemas de control

Activar los sistemas de ventilacin de la planta

Comprobar los sistemas de seguridad.

1.3. Puesta en marcha de los equipos.

Una vez con los sistemas de refrigeracin y todos los otros puntos activados se empieza a poner

en marcha los equipos, algunos son simultneos y otros son de forma secuencial con respecto a

otros.

1.3.1. Reactor. R-01

Llenar el reactor hasta con ciclohexano.

Airear el reactor con un solo codo mientras se abre la vlvula para la salida de gases.

Despus de 1 hora abrir la vlvula de salida del reactor para la lnea 10. Mientras se

alimenta con un codo ms en la aireacin.

Una vez que los otros equipos estn funcionando se alimenta con el ltimo codo y se

espera la condicin estacionaria.

1.3.2. Separador de fases. S-01

No posee mayor puesta en marcha, como el sistema de control fue activado en puntos

anteriores, cuando llegue el flujo este va a ser nivelado por el LIC y el flujo orgnico va a seguir a

los siguientes equipos.

1.3.3. Columna de lavado. E-01

La columna de lavado tiene la puesta en marcha de forma simultnea con el equipo stripper E02.

Se inundan ambos equipos hasta un nivel cercano a las vlvulas de salida.

Se empieza a ingresar agua de forma manual y se crea la diferencia de fases.

Se empieza a alimentar la torre E-02 con vapor, para iniciar el proceso de separacin.

El reflujo empezar cuando el tanque de acumulacin E-17 tenga el nivel necesario de

acuerdo al set-point del LIC.

La alimentacin con soda vendr una vez todos los equipos estn con flujo. Una vez

ocurra eso se activara la alimentacin de agua con el sistema de control y no manual.

18

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

1.3.4. Torre de destilacin E-03

La puesta en marcha es simultanea con el evaporador H-03 y el rectificador RE-01

Se inunda a 1/3 de la torre con el flujo lquido y el evaporador se inunda.

Se empieza a alimentar con el servicio de vapor al evaporador.

Se mantiene a reflujo total el flujo lquido hasta que se cree el equilibrio de fases.

Se inicia el reflujo de tope.

Una vez en equilibrio se abre paso al rectificador y se activan los sistemas de control para

estabilizar la columna.

Se empieza a obtener un reflujo para el reactor de ciclohexano por el tope, una vez la

torre se estabilice.

1.3.5. Torre de destilacin E-04

Se inunda a 1/3 de la torre con el flujo lquido del rectificador y se inunda el evaporador.

Se empieza a alimentar con el servicio de vapor al evaporador

Se empieza a dar reflujo y se espera al equilibrio de fases

Se empieza a dar reflujo de tope

Se activa el sistema de control

Se empieza a alimentar al siguiente destilador por el tope

Se empieza a alimentar a la torre de saponificacin.

1.3.6. Torre de destilacin E-06

Se inunda a 1/3 de la torre con el flujo lquido del rectificador y se inunda el evaporador.

Se empieza a alimentar con el servicio de vapor al evaporador

Se empieza a dar reflujo y se espera al equilibrio de fases

Se empieza a dar reflujo de tope

Se activa el sistema de control

Se empieza a obtener destilado de tope (producto ciclohexanol).

Se empieza a retirar la ciclohexanona por el fondo.

1.3.7. Torre de saponificacin E-05

Al momento de la alimentacin de la torre con los flujos de la torre de destilacin E-04, se

agrega agua de forma manual.

Llenar la torre hasta 1/3 de su nivel.

Agregar de forma manual soda al 20%.

La reaccin exotrmica iniciara desplazando gases, esperar que se acumulen en el

estanque acumulador.

19

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

Activar el control de la torre.

Cuando los 2 estanques estn al nivel adecuado (no necesariamente al mismo tiempo)

activar los sistemas de control de los estanques.

La soda diluida con el agua es re circulada a la torre E-01.

3. Detencin

Informar a todo el personal, para que estn al tanto de la operacin, ya que los

instrumentos presentaran anomalas.

Reducir paulatinamente la alimentar al reactor de aire, accin que disminuir la cada de

presin del reactor de forma violenta.

Antes de que los parmetros varen mucho, recuperar todo el ciclohexanol posible.

Cambiar la alimentacin de ciclohexano a agua para todo el proceso y cortar la

alimentacin de soda a medida que los equipos se vayan inundado.

Medir las composiciones de salida de los equipos para garantizar que no existe

componentes como ciclohexanol o ciclohexano, etc.

Cuando ya se tengan todos los equipos con agua, se cortan los servicios de vapor y se

conservan los servicios de agua refrigerante.

Apagar las bombas.

Cortar los flujos de servicio.

Buscar posibles fugas.

Purgas caeras.

Vaciar todos los equipos.

Cerrar todas las vlvulas.

Realizar mantenciones.

4. Procedimientos de Emergencia.

1. Panas de servicio

1.1 Cada de energa elctrica:

Causa:

Falta de suministro.

Consecuencia:

Un problema elctrico conllevar que dejen de funcionar todos los equipos que funcionen con este

suministro, como es el caso de las bombas. Solamente los flujos de servicio seguirn en funcionamiento

(agua y vapor). El agua enfriando los equipos de manera normal y el vapor sobrecalentando las lneas.

20

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

Solucin:

Suministrar energa elctrica de forma inmediata mediante generadores. En caso de que el problema

persista por ms de una hora, ser necesario detener la planta.

1.2 Disminucin de agua de refrigeracin:

Causa:

Problemas en el suministro.

Consecuencia:

Una falla en la red de agua evitar un correcto control de la temperatura en las torres de destilacin,

provocando que disminuya el reflujo y aumente la temperatura de estas, debido a que no se logra

condensar el producto de tope.

Aumentar la presin en el condensador y disminuir el nivel en el estanque, debido a la acumulacin de

vapores.

Solucin:

Disminuir la alimentacin de materias primas, para trabajar con un flujo menor. En caso de persistir el

problema, detener la planta debido a que puede provocar el sobrecalentamiento y aumento de presin

en algunos equipos, poniendo en riesgo la seguridad de los operadores.

1.3 Falla en el suministro de Vapor:

Causa:

Problemas en el suministro.

Consecuencia:

Las torres de destilacin e intercambiadores de calor, vern afectado su funcionamiento, al no poder

calentar las corrientes de proceso a las temperaturas adecuadas, provocando problemas en la separacin

de productos.

Solucin

Bajar el nivel de produccin y si el problema persiste comenzar la detencin de la planta, debido a que el

producto quedar fuera de especificacin y adems pone en riesgo a los trabajadores.

1.4 Falla en el aire de instrumentacin:

Causas:

Fuga en el sistema de aire comprimido u obstruccin del filtro previo al compresor.

Consecuencias:

El sistema de control de vlvulas neumticas no podr operar, dada la cada de presin del aire de

instrumentacin.

Solucin:

Realizar una revisin de compresores, filtros y lneas de aire.

Realizar la reparacin de compresores y el reemplazo de los filtros en mal estado.

2. Pana de materias primas

2.1 Disminucin en el volumen de materias primas:

Causas:

Problemas de suministro.

Falla elctrica o mecnica de las bombas que impulsan las materias primas.

21

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

Falla elctrica o mecnica de compresor que impulsa el aire al reactor.

Consecuencias:

En el caso de disminucin de ciclohexano, la conversin del reactor disminuir, debido a la oxidacin

indebida. Esto provocar una disminucin en el flujo de la mezcla anolone y un aumento de las impurezas

y productos indeseados. Por otro lado, si la disminucin es del aire, aumentar el ciclohexano recirculado.

Solucin:

En el caso de disminucin de ciclohexano, verificar el funcionamiento de las bombas y colocar en

funcionamiento la bomba en spare en caso de ser necesario. Si el problema se encuentra en el flujo de

aire, es necesario verificar el funcionamiento de los compresores, y si uno falla aumentar la capacidad del

otro.

2.2 Aumento en el volumen de materias primas:

Causas:

Problemas con la instrumentacin del flujo de entrada de ciclohexanol

Consecuencias:

Aumento de productos de reaccin indeseados debido al descontrol en la oxidacin por el aumento de

ciclohexanol en la lnea

Solucin:

Verificar aire de instrumentacin y el lazo de control en general, modificar set point en caso de falla o

cambiar instrumentos.

2.3 Trmino de Vida til del catalizador:

Causas:

Caducidad o envenenamiento del catalizador.

Consecuencias:

Menor conversin de la oxidacin catalizada de ciclohexano, que sucede en el reactor R-1, provocando

una menor produccin del producto de inters e ineficiencia del proceso.

Solucin:

Se debe detener la planta para llevar a cabo la renovacin del catalizador del reactor.

3. Panas de equipo:

3.1 Fallas en los intercambiadores de calor

Causas:

Ensuciamiento de los tubos y coraza.

Corrosin con ropturas de los tubos del intercambiador.

Consecuencia:

En el caso de ensuciamiento de los tubos y coraza, se producir una prdida de eficiencia en la

transferencia de calor del intercambiador, el ensuciamiento provoca un cambio en los perfiles de

temperatura, por lo que es necesario un aumento de los flujos de servicio, maximizando los costos de

operacin.

Para el caso de corrosin con roptura, habr un derrame de los fluidos que circulan por el intercambiador,

por lo que se genera un potencial peligro a los operadores y al proceso.

Solucin:

Respecto al ensuciamiento, se deben verificar las temperaturas del equipo, en caso de confirmar una

anomala en lo anterior se debe proseguir a la respectiva mantencin con personal calificado.

22

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

En cuanto a la corrosin del equipo, el primer paso es la verificacin visual, seguido de revisar las

condiciones de operacin. En caso de hallar problemas, proseguir a la mantencin del equipo una vez que

se encuentre detenido.

3.2 Falla en bombas

Causas:

Mala implementacin y vibraciones.

Obstruccin de la lnea de succin o descarga.

Presencia de gases o vaporizacin de fluidos.

Consecuencias:

Rotura del rodete del equipo, generando un mal funcionamiento.

Aumenta la presin al interior de la bomba, pudiendo tener consecuencias en el motor.

Cavitacin.

Giro inverso del rotor en la bomba.

Solucin:

Cambiar el rodete de la bomba.

Monitorear la presin a la salida de la bomba con el fin de evitar la cavitacin.

En cuanto al giro inverso, se comprueba el flujo de descarga y si este es muy bajo indica que existe giro

inverso, por lo que es necesario realizar la mantencin de la bomba.

3.3 Aumento de la temperatura en el reactor:

Causas:

Exceso de oxgeno.

Consecuencias:

Desactivacin del catalizador.

Dao en el equipo.

Solucin (Preventiva):

Control de la relacin ciclohexano/aire.

3.4 Aumento de temperatura en las torres de destilacin:

Causas:

Disminucin en el nivel de lquido en la torre.

Consecuencias:

Empeora la separacin, por la evaporacin del producto ms pesado.

Solucin:

Aumentar el fluido de servicio en el condensador de tope para disminuir la temperatura del reflujo.

3.5 Aumento de temperatura y/o presin de rehervidores:

Causa:

Disminucin en el nivel de lquido en el rehervidor.

Consecuencia:

Disminucin de la eficiencia trmica del equipo.

Aumento en el reflujo.

Dao del equipo por aumento no controlado de la temperatura en los tubos.

Solucin:

Disminucin de flujo de vapor alimentado al rehervidor.

23

Produccin de Ciclohexanol a partir

de hidratacin de Ciclohexano

4. Panas de instrumentacin:

4.1 Fallas en sensores:

Causas:

Descalibracin de los sensores, desajustes del rango de operacin.

Consecuencias:

Informacin que recibe el control es errnea, por lo que se trabaja en funcin de informacin falsa.

Solucin:

Se suspende el lazo de control involucrado, para ser operado de forma manual. Por otro lado, el sensor es

revisado y recalibrado.

4.2 Falla en actuadores de valvula:

Causas:

Falla en sistema neumtico o electrnico.

Desgaste en instrumentacin.

Consecuencias:

Falla en la precisin de la respuesta de los actuadores.

Solucin:

Reparacin o reemplazo del actuador.

24

Anda mungkin juga menyukai

- ADP USM Clase 1Dokumen60 halamanADP USM Clase 1Diego Nicolás Garrido RiveroBelum ada peringkat

- 20151ICN345V001 Unidad IIDokumen149 halaman20151ICN345V001 Unidad IIDiego Nicolás Garrido RiveroBelum ada peringkat

- ProcessExpert Cement ES A3 PDFDokumen9 halamanProcessExpert Cement ES A3 PDFJuan A. Requena ZeaBelum ada peringkat

- Producción de Acetona A Partir de Deshidrogenación de Alcohol IsopropílicoDokumen37 halamanProducción de Acetona A Partir de Deshidrogenación de Alcohol IsopropílicoDiego Nicolás Garrido Rivero75% (4)

- Informe Proceso de AlimentosDokumen15 halamanInforme Proceso de AlimentosDiego Nicolás Garrido RiveroBelum ada peringkat

- Cemento FabricacionDokumen15 halamanCemento FabricacionDiego Nicolás Garrido RiveroBelum ada peringkat

- Alcoholismo y TributaciónDokumen37 halamanAlcoholismo y TributaciónjodavipoBelum ada peringkat

- Planta de CumenoDokumen24 halamanPlanta de CumenoDiego Nicolás Garrido RiveroBelum ada peringkat

- Entrega 1 Planta ClorometanosDokumen40 halamanEntrega 1 Planta ClorometanosDiego Nicolás Garrido RiveroBelum ada peringkat

- Ayudantia 1 MartesDokumen2 halamanAyudantia 1 MartesDiego Nicolás Garrido RiveroBelum ada peringkat

- Ayudantia Extra C2Dokumen22 halamanAyudantia Extra C2Diego Nicolás Garrido RiveroBelum ada peringkat

- PFD ClorometanosDokumen1 halamanPFD ClorometanosDiego Nicolás Garrido RiveroBelum ada peringkat

- INFORMACIÓNDokumen1 halamanINFORMACIÓNDiego Nicolás Garrido RiveroBelum ada peringkat

- Ayudantia 5 MartesDokumen2 halamanAyudantia 5 MartesDiego Nicolás Garrido RiveroBelum ada peringkat

- Pauta FCI C1 2011 S2Dokumen6 halamanPauta FCI C1 2011 S2Felipe RenntBelum ada peringkat

- ETAPAS ReactorDokumen1 halamanETAPAS ReactorDiego Nicolás Garrido RiveroBelum ada peringkat

- Capitulo10 FlotacionDokumen0 halamanCapitulo10 FlotacionDiego Nicolás Garrido RiveroBelum ada peringkat

- Tablas Ka, KB, KPS, KF, EoDokumen8 halamanTablas Ka, KB, KPS, KF, EoAlejandro Andres Garrido Sanchez83% (6)

- 6th Central Pay Commission Salary CalculatorDokumen15 halaman6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- Introducción y MotivaciónDokumen27 halamanIntroducción y MotivaciónDiego Nicolás Garrido RiveroBelum ada peringkat

- Balance 8 Columnas FULLDokumen1 halamanBalance 8 Columnas FULLDiego Nicolás Garrido RiveroBelum ada peringkat

- Criterios de ReactividadDokumen14 halamanCriterios de ReactividadDiego Nicolás Garrido RiveroBelum ada peringkat

- Hoja de Vida PlumaDokumen8 halamanHoja de Vida PlumaAngela Marcela Gonzalez RodriguezBelum ada peringkat

- Logo Del Cliente: Riz de Abastecimientos PortadaDokumen4 halamanLogo Del Cliente: Riz de Abastecimientos PortadaFrancisco Haros MattusBelum ada peringkat

- Estaciones de CompresionDokumen7 halamanEstaciones de CompresionBryanyMariaBelum ada peringkat

- Variabilidad de Las Propiedades de Los Ladrillos Artesanales e Industriales Comercializados en La Region AyacuchoDokumen38 halamanVariabilidad de Las Propiedades de Los Ladrillos Artesanales e Industriales Comercializados en La Region AyacuchoLidio De la cruz Marquez100% (1)

- Capitulo 2. Algebra de Conmutaci NDokumen27 halamanCapitulo 2. Algebra de Conmutaci NpabloalvarezdBelum ada peringkat

- Turbinas A GasDokumen10 halamanTurbinas A GasKarol ArellanoBelum ada peringkat

- Rev-Equilibrio de CargasDokumen2 halamanRev-Equilibrio de CargasDEIBY ALANOCA QUISBERTBelum ada peringkat

- Metodologia de Planificacion Minera A Corto Plazo y Diseño Minero A Mediano Plazo en La Cantera PifoDokumen17 halamanMetodologia de Planificacion Minera A Corto Plazo y Diseño Minero A Mediano Plazo en La Cantera PifoMax Hubert QBelum ada peringkat

- ProblemasDokumen2 halamanProblemasJohn CriolloBelum ada peringkat

- Instalacionoperacinymanualdemantenimientodelvibradordecanastademovimientolinealdealtoimpactonational 140328084532 Phpapp02Dokumen33 halamanInstalacionoperacinymanualdemantenimientodelvibradordecanastademovimientolinealdealtoimpactonational 140328084532 Phpapp02Rigoberto LVBelum ada peringkat

- 3 etapas clave en el diagnóstico por laboratorio clínicoDokumen14 halaman3 etapas clave en el diagnóstico por laboratorio clínicoPedro Agüero PerezBelum ada peringkat

- Descripción Visual Manual de SuelosDokumen41 halamanDescripción Visual Manual de SuelosJesus MaguiñaBelum ada peringkat

- PARCIAL 1 HidrologiaDokumen8 halamanPARCIAL 1 HidrologiaEsteban SuarezBelum ada peringkat

- Informe Corto Agregados (Enunciado)Dokumen6 halamanInforme Corto Agregados (Enunciado)Diana PardoBelum ada peringkat

- Unidad 6Dokumen11 halamanUnidad 6Fernando MateoBelum ada peringkat

- Trae Tu Propia Bolsa de SupermercadoDokumen5 halamanTrae Tu Propia Bolsa de SupermercadoDistrok Uchiha100% (3)

- Reactivo limitante calculoDokumen7 halamanReactivo limitante calculoIsmael DomínguezBelum ada peringkat

- Amplificador lm741Dokumen6 halamanAmplificador lm741martinhsBelum ada peringkat

- Control procesos 40Dokumen4 halamanControl procesos 40Joe Alvarez Bravo0% (2)

- Procedimiento Particulas Magneticas SENADokumen10 halamanProcedimiento Particulas Magneticas SENARay GuardoBelum ada peringkat

- Gabinetes Contra Incendios NuevoDokumen1 halamanGabinetes Contra Incendios NuevoPithu AdrianithaBelum ada peringkat

- Formato para Informe de Laboratorio 1Dokumen17 halamanFormato para Informe de Laboratorio 1Gunnar Leonardo Gutiérrez QuisbertBelum ada peringkat

- Manual de OperacionDokumen8 halamanManual de OperacionCarlos Rolando Mendoza MoralesBelum ada peringkat

- Poe GCLDokumen14 halamanPoe GCLGustavo Siguas BravoBelum ada peringkat

- Anteproyecto Riesgo Mecanico - Arp Colmena Jonathan-RichardDokumen28 halamanAnteproyecto Riesgo Mecanico - Arp Colmena Jonathan-RichardJonathan David Bonilla Arciniegas100% (4)

- Memoria de Cálculo EléctricaDokumen29 halamanMemoria de Cálculo EléctricaabelBelum ada peringkat

- Manual de Usuario Torito 4 Tiempos GNV GLPDokumen58 halamanManual de Usuario Torito 4 Tiempos GNV GLPHanson Blacker82% (78)

- Trabajo 1. Estadística Descriptiva INTENSIVO 2023Dokumen7 halamanTrabajo 1. Estadística Descriptiva INTENSIVO 2023Diana Iraiz Mendoza MarquezBelum ada peringkat

- Trabajo Autónomo # 2 - Análisis de Desempeño de Un Sistema-1Dokumen6 halamanTrabajo Autónomo # 2 - Análisis de Desempeño de Un Sistema-1Alvaro BustamanteBelum ada peringkat

- 01.ME - Introducción - Metalurgia Extractiva-1Dokumen55 halaman01.ME - Introducción - Metalurgia Extractiva-1Zeballos CarlosBelum ada peringkat