MRP

Diunggah oleh

Osvaldo Enrique Zacarias MartinezJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

MRP

Diunggah oleh

Osvaldo Enrique Zacarias MartinezHak Cipta:

Format Tersedia

Planeaci

n de

requerim

ientos

de

material

es (MRP)

Caractersticas

principales y

mecnica de

funcionamiento

Dr. Primitivo Reyes

Aguilar

enero 2011

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

Contenido

PLANEACIN DE REQUERIMIENTOS DE MATERIALES (MRP)......................3

Ventajas y desventajas..........................................................................4

Generalidades del MRP..........................................................................4

TERMINOLOGIA......................................................................................6

Programa maestro de produccin.......................................................6

LISTA DE MATERIALES.........................................................................7

TIEMPOS DE ENTREGA........................................................................8

ITINERARIO DE OPERACIONES Y CENTROS DE TRABAJO.....................9

MECANICA DEL MRP.............................................................................10

Marcado............................................................................................15

Adaptacin a los cambios.................................................................15

PLANEACIN DE RECURSOS DE MANUFACTURA (MRP II)........................16

PRODUCCION JUSTO A TIEMPO (JIT)........................................................17

El sistema kanban: jalar en vez de empujar........................................18

COMPARACIN DE CARACTERSTICAS DEL SISTEMA JALAR Y EMPUJAR

............................................................................................................21

Pgina 2

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

PLANEACIN DE REQUERIMIENTOS DE

MATERIALES (MRP)

La planeacin de requerimiento de materiales (MRP) considera el

control de inventarios y la planeacin de la produccin. En el pasado

cuando se realizaban modificaciones a los programas de produccin el

tiempo era tan largo que los inventarios no se ajustaban a las

necesidades de materiales para la fabricacin.

Cuando la tecnologa (computadoras) fue utilizada para realizar esta

planeacin se logr reaccionar de manera adecuada a los cambios

generados por la demanda del producto, es decir ajustar al mismo

tiempo el pronstico, los puntos de abastecimiento, los tamao de lotes,

los tiempos de entrega y los cambios en los inventarios.

Figura 1.1 Balanza MRP

Pgina 3

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

Ventajas y desventajas

El progreso del MRP va de la mano con los progresos de la tecnologa en

cuanto a computadoras se refiere pues se crearon instrumentos

cuantitativos de administracin como son la programacin lineal y el

programa de ruta crtica.

La American Production and Inventory Control Society (APICS) implant

la MRP por primera vez. En la actualidad hay organizaciones que venden

paquetes de programas y asesoras para la implementacin del MRP.

Las principales ventajas de la implementacin del MRP son la reduccin

de inversin en cuanto a inventarios, tambin en los costos de

produccin y adquisiciones, adems de una mejora en servicio de

entregas.

Por otro lado, la implementacin de un sistema MRP no es sencilla, si la

Compaa que desea instalar el sistema lo hace apresuradamente, es

decir, sin hacer un anlisis que pruebe que las operaciones de

produccin

son

adaptables

al

sistema,

sta

fracasar

en

la

implementacin y generar gastos innecesarios.

La solucin est en verificar que las operaciones de produccin pueden

adaptarse al MRP en lugar de tratar que el MPR se adapte al resto del

sistema de produccin.

Generalidades del MRP

Las industrias manufactureras implementan el MRP principalmente ya

que elaboran productos finales que se ven afectados de manera directa

Pgina 4

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

por la demanda del mercado, por lo que si esta ltima vara se deben

ajustar las cantidades de materia prima y componentes as como el

programa de produccin para cumplir las necesidades del mercado.

Se deben considerar el tipo de manufactura y el tiempo de entrega

requeridos para decidir que caractersticas debe tener el MRP a

implementar. Las manufactureras que realizan trabajos especiales de

bienes de capital, sistemas elctricos, vlvulas de alto rendimiento, o las

manufactureras que deben entregar en tiempos ms cortos por

mencionar algunas son las que ms se ven beneficiadas con la

implementacin del MRP.

El MRP relaciona lo que es el programa de produccin planeado con la

lista de materiales necesarios para la fabricacin. Se checa el inventario

con que cuenta la manufacturera para ordenar nicamente los

componentes que no se tienen en existencia. Considera los tiempos de

entregar de los materiales faltantes para que cuando sean requeridos se

encuentren en las estaciones de trabajo segn lo estipule el programa

de produccin. Lo anterior minimiza el inventario de produccin en

proceso. Los ajustes que llegaran a realizarse sern acertados si el

pronstico, las listas de materiales, los tiempos de fabricacin, las rutas

y el control de inventarios son exactos.

El control de la produccin se deriva de los pronsticos que sirven para

la realizacin de la planeacin de produccin (considerando la capacidad

real, los inventarios, la demanda pronosticada y los pedidos que tiene la

manufacturera) as como el control de inventarios.

El sistema MRP genera pedidos de reabastecimiento planeado en base a

la informacin que proporciona la produccin en proceso y el inventario

de produccin en proceso.

Pgina 5

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

La informacin requerida para controlar las operaciones se genera con la

cantidad de produccin en los centros de trabajo, del inventario de

produccin en proceso y del estado de los trabajos.

Pgina 6

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

Figura 1.2 MRP con los elementos del control de produccin

TERMINOLOGIA

El vocabulario del MRP se compone de trminos del APICS, de la

asociacin de administracin de inventarios y del control de produccin.

A continuacin se presenta la terminologa.

Programa maestro de produccin

La mdula del sistema MRP es el programa maestro de produccin que

se elabora a partir de la demanda del producto, de la planeacin de la

capacidad que es una funcin administrativa que asigna mquinas y

Pgina 7

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

equipos a las funciones de produccin de acuerdo a los objetivos a largo

plazo de la compaa.

Este programa establece la cantidad planeada de produccin por

periodos de tiempo, conocidos tambin como cubos de tiempo los

cuales tienen una duracin de una semana comnmente (puede

ampliarse el periodo). Los periodos ms cortos estn relacionados con la

demanda en firme respaldada por los pedidos de los clientes.

El programa maestro tiene como objetivo cumplir con los lmites de

costos establecidos que satisfacen otros objetivos fijados dentro de la

Organizacin. Los Perfiles de carga, son la carga puesta a las horas

estndar requeridas para cada centro de trabajo, los cuales se utilizan

para realizar simulaciones de uso de recursos ante diferentes escenarios

del programa maestro con lo cual los tomadores de decisiones pueden

obtener diferentes maneras de cmo distribuir los recursos.

LISTA DE MATERIALES

Conocidas tambin como estructuras de producto o lista de partes para

ensamble. La lista de materiales contiene los componentes y cantidades

requeridas para fabricar un producto.

CLAVE DE NIVELES

La clave de nivel se utilizar para identificar la lista de materiales, existe

el nivel 0, nivel 1 y nivel n, a continuacin se explica cada nivel:

Nivel 0

Producto terminado que no se usa como componente de otro

producto

Pgina 8

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Nivel 1

Dr. Primitivo Reyes

Producto que es al mismo tiempo un producto terminado y

tambin puede ser un componente de otro producto

terminado. A esto se le conoce como codificacin de bajo

nivel y se utiliza para incrementar la eficiencia en el

procesamiento de datos

Nivel n

Un componente a nivel n es un componente de un

componente padre a nivel n-1. Cuando esta parte existe a 2

niveles se le clasifica con el cdigo de bajo nivel

A continuacin en la figura 1.3 se ilustra otro ejemplo del nivel de

materiales:

Figura 1.3 Explosin de una lista de materiales acorde a la estructura fsica y de conformidad con la codificacin de bajo

nivel. Los niveles representan la forma de una lista de materiales. Un artculo es el padre de todos los componentes

asociados con el nivel siguiente con nmero ms alto. a) niveles de estructura fsica b) codificacin de bajo nivel de los

componentes.

Pgina 9

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

TIEMPOS DE ENTREGA

El tiempo de entrega es el tiempo que pasa entre la expedicin de una

orden de compra hasta la recepcin de materiales enviados por el

proveedor. Tanto con el proveedor externo como con el interno debe

estipularse el tiempo de entrega (por lo que se convierte en una entrega

conocida) lo cual nos servir para realizar la programacin de la

produccin.

Utilizando nuevamente la figura 1.3 se ejemplifica el tiempo de entrega.

Si 100 unidades del componente A deben estar disponibles para la

produccin de la partida finar 1 el da 22 de agosto. Supongamos que se

necesitan 2 semanas para producir 200 unidades del componente A, lote

que equilibra el costo de preparacin con la demanda. Por lo que los

subcomponentes D y E deben llegar el 8 de agosto a la estacin de

trabajo donde se produce su padre A, es decir, que 200 unidades de D y

400 unidades de E deben estar disponibles antes de prepararse para

hacer A. 12 unidades de H deben estar disponibles para producir cada

unidad E. El escalamiento es una sucesin de actividades en la

programacin por ruta crtica.

Si el tiempo de entrega de la material prima a la planta se retrasa al

menos un da esto significa que la produccin se atrasar un da tambin

por lo menos. Es importante alimentar el sistema con informacin real.

Para el caso de tiempos de entrega es importante verificar el

procesamiento de transacciones.

ITINERARIO DE OPERACIONES Y CENTROS DE TRABAJO

El itinerario de las operaciones lo establece el departamento de

ingeniera industrial ya que indica las operaciones y el orden sucesivo de

Pgina 10

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

las mismas, as como el centro de trabajo (que incluya el tiempo

necesario de preparacin y fabricacin, equipo, nmero de operadores,

capacidad estndar, eficiencia del centro de trabajo y materiales) en el

cual se efecta cada operacin.

El itinerario de operaciones y la informacin de los centros de trabajo

sirven para alimentar el sistema MRP en cuanto a la programacin a

corto plazo.

MECANICA DEL MRP

El MRP considera los materiales que deben estar en existencia para que

la produccin se lleve a cabo. La figura 1.4 muestra una lista de

materiales utilizados para el producto A.

Figura 1.4 Lista de materiales del producto final A. Los nmeros que aparecen al lado de cada subcomponente (letra) se

refieren a la cantidad de componente utilizado para producir el producto A.

La demanda independiente proyectada proviene de los pedidos recibidos

o de las cantidades que se pronostican ser recibidas.

Cubo de

tiempo

Pgina 11

10

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Producto

A

requerido

Compone

nte D

requerido

80

200

300

80

80

500

80

60

Dr. Primitivo Reyes

400

60

60

600

40

40

40

Tabla 1. Necesidades externas proyectadas del producto A y del componente D

En la tabla 1 se muestran las demandas de 10 periodos del producto

final A y del componente D; as como la demanda externa del

componente D debido a que es un subensamble de otro manufacturero.

Para este ejemplo la duracin se da en semanas.

Suponga que el tiempo de entrega del producto A es una semana y se

produce en lotes iguales a su demanda por lo que los componentes B, C

y D tienen una demanda dependiente igual a la demanda de A, pero con

una semana de antelacin. Debido a que se necesita una unidad del

componente B por cada unidad del producto A se proyectarn 200

unidades en la primera semana y 300 en la segunda semana.

En

la

tabla

se

muestra

un

ejemplo

ideal

del

patrn

de

reabastecimiento cuando los componentes estn disponibles de manera

inmediata, por lo que las recepciones programadas son iguales a los

pedidos planeados ya que el tiempo es el mismo.

Componente

B

cantidad

por

ordenar

variable

tiempo de entrega

=0

Necesidades

proyectadas

Disponible

200

300

500

400

600

Recepciones

programadas

Emisin

de

pedidos

planeados

200

300

500

400

600

200

300

500

400

600

Pgina 12

10

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

Tabla 2. Plan de materiales necesarios para el componente B cuando se puede ordenar cualquier cantidad y la entrega es

inmediata. Los pedidos son escalonados.

Definiciones

Disponible: cantidad de unidades en existencia

Recepciones programadas: pedidos fabricados ya

Emisin de pedidos planeados: tamao de una orden de produccin

La cantidad disponible en el periodo n es igual a las recepciones

programadas en ese periodo ms la cantidad que se lleva del periodo n1. Las recepciones programadas no se incluyen en un plan de

produccin hasta que el pedido es autorizado.

En la tabla 3 se da un ejemplo ms realista cuando el componente B

se ordena en lotes de 450 y el tiempo de entrega es de dos semanas.

Parece ser que se realiz un pedido una semana antes de la primera de

la tabla y su recepcin est programada para la semana 2. Existen 200

piezas en inventario.

Componente B

cantidad por

ordenar = 450

Tiempo de entrega

= 2 semanas

Necesidades

proyectadas

Disponible 200

Recepciones

programadas

Emisin

de

pedidos

planeados

200

300

150

450

450

500

150

100

450

400

100

450

150

450

10

600

150

150

450

450

Tabla 3. Plan de materiales requeridos para el componente B cuando la cantidad por ordenar es de 450 y el tiempo de

entrega es de dos semanas.

La cantidad disponible en la semana 2 es:

450 (cantidad recibida) 300 (necesidades de demanda) = 150

Pgina 13

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

Esos 150 se llevan a la semana 3 por lo que para la semana 4 se tienen:

450 + 150 (en inventario) 500 = 100

El componente D tiene condiciones especiales como un pedido de 500

unidades con un tiempo de entrega de una semana, 160 unidades

disponibles al comenzar el periodo de planeacin con la recepcin de

500 unidades programadas en la semana 1 y una poltica que exige un

stock de seguridad de 40 unidades.

Tener stock de seguridad de componentes va en contra de los principios

del MRP. Este stock es conveniente nica y exclusivamente cuando los

productos finales estn sujetos a la demanda independiente.

Como el componente D est sujeto tambin a la demanda independiente

pues depende de las ventas de otro fabricante, es al mismo tiempo un

producto final (para el otro fabricante) y un componente. Para este caso

se

justifica

el

stock

de

seguridad

pues

reconoce

la

demanda

independiente.

La tabla 4 muestra un plan para el componente D cuando las

necesidades proyectadas se estipulan combinando tanto la demanda

interna como la externa en la cual el stock de seguridad se mezcla con

la cantidad disponible es decir se restan del inventario disponible y la

cantidad restada es la que se considera para la planeacin de

materiales.

Componente D,

Cantidad

por

ordenar

500,

Tiempo de entrega

1 semana,

Stock de seguridad

40 unidades

Necesidades

proyectadas

Disponible

SS 40

10

28

0

34

380

80

580

60

460

60

40

640

40

460

38

300

240

280

220

180

40

Pgina 14

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

120

Recepciones

programadas

Emisin

de

pedidos planeados

0

50

0

50

0

Dr. Primitivo Reyes

0

500

500

50

0

500

500

500

500

Tabla 4. Plan de materiales requeridos para el componente D, en el cual las necesidades proyectadas se determinan

combinando las demandas internas y externas.

Otro ejemplo en el que el componente E forma parte del ensamble del

producto final A pero tambin es parte del componente D por lo que los

requerimientos del producto A se desfasan una semana ya que

considera la entrega y los pedidos expedidos del componente D.

Siguiendo con el ejemplo del componente E ahora se considera que en el

da cero no hay existencia de ste, pero estn programadas 2500 para

recibirse en la semana 1, con un costo de $0.07 dlares por unidad y por

semana y costos de preparacin de $119.00 dlares. Aplicando la

heurstica Silver-Meal el plan de materiales requeridos se indica en la

tabla 5.

Pgina 15

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Componente E,

Tiempo

de

entrega

1

semana,

Costo

de

preparacin

$119, H= 0.07

por

unidad/semana

Necesidades

proyectadas

Disponible

Recepciones

programadas

Emisin

pedidos

planeado

de

220

0

300

250

0

300

2000

500

2000

400

500

2500

250

0

Dr. Primitivo Reyes

7

400

2400

2400

2000

600

10

600

2600

2600

Tabla 5. Plan de materiales requerido para el componente E satisfaciendo as las demandas del producto final A y del

componente D.

El tamao de pedidos se determina utilizando la heurstica de SilverMeal. El costo promedio para satisfacer la demanda en la semana 3 y 4

es ($119.00 + $500.00($0.07)/2) = $77.00 dlares por semana, contra

$119.00 por semana si se fabricaran los pedidos por separado.

Costo promedio = Costo de preparacin + (costo total de posesin

hasta final periodo T)

Por unidad de tiempo

T

Costo semana 3 = 119 + 0.07*2000/2 = 77

Ahora trabajaremos con el subcomponente G, un subcomponente

de C que tiene una historia de produccin de 5 por ciento de unidades

defectuosas. Por lo que para fabricar 100 unidades se deben pedir 105

unidades. Las 5 unidades defectuosas son conocidas como margen de

rechazo.

Para saber cundo se debe fabricar el subcomponente G primero deben

obtenerse las fechas de entrega del componente C. El MRP permite la

posesin de stock de seguridad de un componente cuando el proceso de

produccin no puede eliminar las unidades defectuosas.

Pgina 16

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

Marcado

Este marcado se da cuando existen demoras en la produccin

provocando el faltante de un artculo, por lo que es necesario saber los

ensambles, productos terminados y los pedidos del cliente que se vern

afectados por esta situacin.

El artculo se marca con informacin y as determinar a su padre en un

determinado cubo de tiempo. Esto solo se aplica si la informacin que

proporciona es importante para la administracin.

Adaptacin a los cambios

Es comn que se realicen cambios a los planes de produccin ya sea por

requerimiento del cliente o por factores internos debido al incremento o

disminucin de la capacidad de produccin.

El MRP permite esos cambios mediante alguno de los mtodos que a

continuacin se mencionan:

Regeneracin

de

descomponiendo

las

programas:

necesidades

Se

del

desecha

producto

el

plan

final,

anterior

obteniendo

nuevamente las listas de materiales y haciendo un nuevo clculo del

nivel de inventarios para cada artculo para hacer la nueva corrida

Cambio neto: El cambio neto se realiza mediante transacciones de

inventario para actualizar los artculos afectados por el cambio.

La mayor parte de los usuarios del MRP utilizan la regeneracin de

programas. Entre ms se implemente el MRP la necesidad de alimentar

adecuadamente el sistema se incrementa adems de que se est ms al

Pgina 17

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

pendiente de reaccionar ante los cambios que se realicen en las

corridas.

PLANEACIN DE RECURSOS DE MANUFACTURA

(MRP II)

La programacin maestra de la produccin no slo considera la materia

prima sino tambin las horas mquina, horas de mano de obra y el

capital, as como la capacidad de produccin. La retroalimentacin entre

las operaciones de produccin y las administrativas de planeacin

obtiene lo que se conoce como

planeacin

de

recursos

de

manufactura, MRP II o MRP en circuito cerrado.

El MRP II analiza el ciclo de los productos y proporciona informacin

respecto al status de los pedidos, inventarios, produccin y otros niveles

de operacin. Un sistema de planeacin de recursos de fabricacin se

divide

en

tres:

planeacin

de

productos

nivel

administrativo,

planeacin de operaciones y el tercero es el control de operaciones que

realizan los supervisores de lnea y de asesora. Lo anterior se encuentra

ilustrado en la figura 1.5.

Pgina 18

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Figura 1.5

Dr. Primitivo Reyes

Funciones y canales de retroalimentacin en un MRP II de

circuito cerrado.

Los

puntos

de

verificacin

de

las

tres

divisiones

proporcionan

retroalimentacin de manera descendente de los recursos necesarios, la

integridad

de

los

recursos

comprometidos

la

calidad

del

comportamiento en cuanto a la ejecucin de los planes de produccin.

Esta retroalimentacin permite que la organizacin responda de manera

rpida a los cambios en las condiciones.

El plan de produccin hace que el departamento de finanzas proporcione

recursos financieros para cubrir la operacin de produccin y as

manufacturar la cantidad planeada y as el de ventas pueda colocar en

el mercado la produccin manufacturada.

La parte de planeacin de operaciones involucra lo que es requerido con

lo que se tiene disponible y realiza ajustes al descomponer los

programas de produccin para organizar los pedidos de partes de ms

bajo nivel.

Los pedidos contienen los productos finales requeridos por el cliente,

para realizar las rdenes de compra de los componentes requeridos

primero se verifican los niveles de existencia (inventario), se crean las

rdenes de trabajo, se supervisa la eficiencia de la mano de obra y el

flujo de los materiales. Lo evaluado con la informacin que se acaba de

mencionar influye en la ejecucin del MRP II y proporciona informacin

para la planeacin futura.

Pgina 19

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

PRODUCCION JUSTO A TIEMPO (JIT)

Cuando los componentes son fabricados o son recibidos del proveedor

justamente cuando se les necesita en el proceso de produccin, se

eliminan costos por inventarios. A lo anterior se le conoce como

Produccin Justo a Tiempo (JIT por sus siglas en ingls) o Kanban, es

decir, Produccin con Inventario Cero (PIC), Produccin sin Existencias,

Produccin con Inventario Mnimo, el mtodo consiste en reducir

continuamente los costos del producto enfatizando en la eliminacin de

desperdicios (cero rechazos), no demoras, no acumulaciones, no colas,

no ociosidad ni movimientos que no aportan valor a la cadena.

El tener una produccin a bajo costo, con una alta calidad y cumpliendo

con el tiempo de entrega estipulado inicialmente el sistema Justo a

Tiempo elimina los inventarios entre las operaciones del proceso de

produccin. El Justo a Tiempo establece que el lote ideal para cada

componente es 1 ya que no permite tener stock de seguridad por lo que

no hay partes defectuosas.

Los responsable de eliminar el trabajo defectuoso y las descomposturas

en el equipo de trabajo son los operadores, los cuales deben cumplir con

cuotas de produccin y si llegar a existir fluctuacin en el programa

ellos deben minimizarlo para mantener el flujo casi uniforme.

El sistema kanban: jalar en vez de empujar

El Justo a Tiempo se aplic inicialmente en Japn, el ejemplo ms exitoso

de esta aplicacin se da en Toyota Motor Company. El sistema Toyota

conocido como kanban que significa registro visible utiliza slo dos tipos

de tarjetas (kanbans) para indicar la cantidad y el momento del flujo de

materiales:

Pgina 20

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

Tarjeta de movimiento: que autoriza la transferencia de un

recipiente estndar que contiene una parte especfica de la

estacin de trabajo donde se produjo la parte a la estacin donde

ser usada.

Tarjeta de produccin: que autoriza la produccin de un

recipiente estndar de una parte especfica en la estacin de

trabajo desde la cual se ha transferido un recipiente.

Cada recipiente estndar debe contener una tarjeta que se marcar con

un nmero de identificacin, un nmero de parte, una descripcin de la

parte, el lugar de emisin y el nmero de unidades que contiene. Estas

tarjetas sustituyen a la computadora en cuanto al seguimiento de

materiales en produccin.

Las tarjetas kanban son un sistema sencillo y flexible de programacin

que fomenta la coordinacin entre centros de trabajo. La cantidad que

est en el sistema se controla teniendo un nmero especfico de

recipientes circulando en un momento cualquiera. Un centro de trabajo

jala de los recipientes que estn en un centro de trabajo mediante una

tarjeta de movimiento. Es importante mencionar que el proveedor no

puede fabricar nada hasta que reciba la autorizacin mediante una

tarjeta de produccin.

En un sistema de produccin jalando las actividades se elaboran

siguiendo un flujo ascendente las cuales se ajustan a las necesidades del

producto final. Con lo anterior se llega al ideal de produccin sin

existencias.

Sin

embargo

este

tipo

de

sistema

es

sensible

interrupciones casi instantneas si se produce alguna descompostura en

cualquier actividad del flujo ascendente.

Pgina 21

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

A continuacin se presenta el Sistema Kanban de Toyota

Se dice que la idea de produccin Justo a Tiempo fue hecha por el

presidente de la Toyota Motor Company en 1940 pero se implement a

mediados de los 50S. Toyota comenz a producir camiones despus de

la Segunda Guerra Mundial. A medida que la produccin aument de

1000 a 5000 vehculos por mes, la fbrica fue automatizada poco a

poco. La automatizacin (jidohka) fue la primera reforma efectuada para

fortalecer a Toyota. La segunda fue la produccin Justo a Tiempo. Ambas

fueron espoleadas por la presin de la competencia. La tarea inicial en el

JIT fue modificar el flujo de la produccin, la transportacin y la entrega.

El sistema kanban fue introducido en 1953 como instrumento de la

produccin. Las tarjetas servan como rdenes de produccin en los

departamentos de fabricacin en lnea y como indicadores de retiros en

los departamentos subsecuentes. Para que el sistema funcione, el

departamento de control de produccin se encarga de superar los

problemas

de

fabricacin,

por

lo

tanto,

es

esencial

que

ese

departamento sea muy competente. Si la empresa manufacturera se

compara con el cuerpo humano, el control de produccin es el cerebro y

kanban es el sistema nervioso.

El muy elogiado Mtodo Toyota de Produccin (TPS) es algo ms que

seguir la produccin mediante kanbans. Las caractersticas siguientes

respaldan al concepto kanban y constituyen por s mismas programas

importantes:

PRODUCCIN LIBRE DE DEFECTOS. El mtodo kanban exige que la

produccin

se

interrumpa

cuando

se

encuentran

defectos.

Las

detenciones se minimizan eliminando las causas principales de los

defectos: descuido del operador, fuerza excesiva, procedimientos

Pgina 22

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

irregulares y desperdicio. Se ha demostrado que la proporcin de

productos defectuosos es siempre inferior al 1 por ciento si se suprimen

esas cuatro causas.

PRODUCCIN POR UNIDAD. La implantacin del kanban revela por lo

general desequilibrios en la produccin que pueden ser corregidos

igualando en flujo cuando se acumulan los materiales, se producen

recargas innecesarias y las entregas son deficientes.

Se pueden hacer varios productos diferentes en la misma lnea de

ensamble, ya que cada producto, por ejemplo un modelo de automvil,

es un lote de 1. Para lograr la produccin por unidad, los trabajadores

deben conocer varias especialidades, los tiempos de ciclo se tienen que

nivelar mediante tareas muy cortas y las instalaciones deben permitir

cambios rpidos.

PRODUCCIN INTEGRADA. Cuando un fabricante de productos finales

aplica el mtodo kanban, sus proveedores deben estar dispuestos

tambin a adoptar el mtodo. La informacin completa sobre produccin

debe fluir entre el usuario y los proveedores, aunque estn separados

por grandes distancias. La coordinacin resultante aumentar las

ganancias de ambos.

COMPARACIN DE CARACTERSTICAS DEL SISTEMA

JALAR Y EMPUJAR

El sistema Justo a Tiempo no es fcil de implementar ya que hay

organizaciones que tienen tradiciones muy arraigadas, o que no estn

dispuestas a gastar en la implementacin de nuevos sistemas o porque

se les hace difcil la implementacin.

Pgina 23

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

El Justo a Tiempo se logra cuando existe un compromiso por parte de los

involucrados para lograr la satisfaccin del cliente al contar con personal

eficiente (capacitacin especial), aplicar diversas habilidades, eliminar

recursos ociosos, incrementar la confiabilidad de los proveedores

(mejorar las relaciones con ellos) e incrementar la productividad,

adems

de

reorganizar polticas

y procedimientos

dentro

de la

organizacin, tener la colaboracin de la administracin.

En la tabla 6 se muestran las diferencias entre un sistema de fabricacin

a base de jalar y un sistema a base de empujar.

Pgina 24

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

Caractersticas

jalando

del sistema

Sistema

Enfoque general

y flexible

Sistema de fabricacin empujando

(MRP II y produccin por lotes)

fabricacin

(kanban y produccin JIT)

Produccin equilibrada y sin

Interrupciones cumpliendo un

programa establecido

Se utilizan sistemas de cmputo

de

Produccin simple

reacciona rpidamente a cambios

en la demanda

Los registros son sencillos

y

para el manejo de procedimiento

existe

simplificacin

en

Trabajadores especializados

Trabajadores que piensan

orientados hacia la tarea

habilidades mltiples

Mquinas especializadas

Algunas mquinas grandes

Mquinas de uso general

Muchas

mquinas

Herramientas de uso general

Dispositivos refinados para mover

Herramientas flexibles

Manejo

de

materiales

gran cantidad de materiales

colocar

mtodos

con

Mquinas

pequeas

limitado al

los

centros

de

trabajo cerca

uno del otro

Materiales

mejor

Varios proveedores para evitar

Proveedores

mnimos

para

paros en las entregas

Pocas entregas de grandes

control de ellos.

Pequeas

cantidades

Se obtiene existencias del almacn

constante

Se obtiene existencias de

entregas

un

de

manera

la produccin

Procedimientos

modelos

de produccin

Corridas de produccin de modelo

Corridas de produccin de

fijo

combinados

Mantener ocupados a los trabajadores Mantener

los

materiales

en

Detectar defectos de fabricacin

defectos

de

movimiento

Evitar

fabricacin

Rendimiento medido por la produccin Medidas de rendimiento: calidad

y los logros individuales

individual y mejoramiento

de la

Planeacin extensa por ingeniera,

productividad en equipo

Solucin

conjunta

de

problemas por

para corregir problemas antes de que

personal de

Pgina 25

los

trabajadores,

el

Planeacin de requerimientos de materiales (MRP)

A. / enero 2011

Dr. Primitivo Reyes

se den

ingeniera

la

administracin,

Control de calidad vigila la calidad

corregirlos cuando se presenten

Cada

trabajador

es

Inspeccionar la calidad

calidad

Incorporar la calidad

para

responsable de la

Tabla 6. Comparacin de los sistemas de fabricacin de jalar (kanban, JIT) y de empujar (MRP II,

produccin por lotes)

Pgina 26

Anda mungkin juga menyukai

- Analisis de Precios UnitariosDokumen26 halamanAnalisis de Precios UnitariosAlejandra Hernandez100% (9)

- Apuntesmat 2 Primera ParteDokumen50 halamanApuntesmat 2 Primera ParteBetito Vera LopezBelum ada peringkat

- Indicadores Clave Resultados KPIS PDFDokumen38 halamanIndicadores Clave Resultados KPIS PDFjose amezquita100% (1)

- Sustitutos y ComplementariosDokumen36 halamanSustitutos y ComplementariosMarybell Galarza GordilloBelum ada peringkat

- Negocio de Venta de MaquillajeDokumen7 halamanNegocio de Venta de MaquillajeGabriela Roman TangoaBelum ada peringkat

- Preguntas Del Caso DAFITIDokumen2 halamanPreguntas Del Caso DAFITIMaria Fernanda Toscano Cantillo100% (5)

- Unidad IDokumen4 halamanUnidad IINSTITUCION EDUCATIVA SANTA BARBARABelum ada peringkat

- ContrasteDokumen5 halamanContrasteJonathan BernardinoBelum ada peringkat

- Actas NacDokumen1 halamanActas NacEh-Franco JcBelum ada peringkat

- EsetDokumen1 halamanEsetOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- ContrasteDokumen5 halamanContrasteJonathan BernardinoBelum ada peringkat

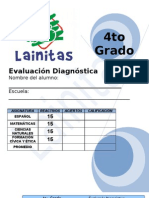

- 4to Grado - DiagnósticoDokumen10 halaman4to Grado - Diagnósticodelegacion-ll-867% (3)

- Juego Del CorozoDokumen3 halamanJuego Del CorozoOsvaldo Enrique Zacarias Martinez0% (1)

- Órganos Degrada La GlucosaDokumen7 halamanÓrganos Degrada La GlucosaOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- ProyectoDokumen90 halamanProyectoOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- ProyectoDokumen90 halamanProyectoOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- La Comunicacion Externa y InternaDokumen6 halamanLa Comunicacion Externa y InternaOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- Fabricacion de AsfaltoDokumen11 halamanFabricacion de AsfaltoStiven Hernandez PeinadoBelum ada peringkat

- Contrato de ServicioDokumen1 halamanContrato de ServicioOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- Mapa de RiesgosDokumen11 halamanMapa de RiesgosFranz Alegria50% (2)

- Diagrama de Ishikawa PDFDokumen3 halamanDiagrama de Ishikawa PDFOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- Países de La OnuDokumen6 halamanPaíses de La OnuOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- Carta de RecomendacionDokumen1 halamanCarta de RecomendacionOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- Plan NegociosDokumen80 halamanPlan NegociosOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- Constancia de Posesión de Un SolarDokumen3 halamanConstancia de Posesión de Un SolarOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- Características de La CrónicaDokumen2 halamanCaracterísticas de La CrónicaOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- VirusDokumen5 halamanVirusOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- Actividdes Realizadas para La Ruta de Mejora EscolarDokumen5 halamanActividdes Realizadas para La Ruta de Mejora EscolarOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- AtomoDokumen9 halamanAtomoOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- Definición Delímites Matemáticos LalithoDokumen8 halamanDefinición Delímites Matemáticos LalithoOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- 2.5 MRP en Los ServiciosDokumen1 halaman2.5 MRP en Los ServiciosOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- MRPDokumen26 halamanMRPOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- ManualDokumen6 halamanManualOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- Mareas Luna Tierra Pleamar BajamarDokumen6 halamanMareas Luna Tierra Pleamar BajamarOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- Origen de Los HidrocarburosDokumen8 halamanOrigen de Los HidrocarburosOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- Mareas Luna Tierra Pleamar BajamarDokumen6 halamanMareas Luna Tierra Pleamar BajamarOsvaldo Enrique Zacarias MartinezBelum ada peringkat

- PLAN DE MARKETING 1.0 A 1.5..Dokumen7 halamanPLAN DE MARKETING 1.0 A 1.5..Rodriguez AlexanderBelum ada peringkat

- Trabajo de MicroeconomíaDokumen19 halamanTrabajo de MicroeconomíaMariana IsabelBelum ada peringkat

- Proyecto de La Producción y Comercialización de La Pitahaya en Almíbar en La Ciudad de GuayaquilDokumen8 halamanProyecto de La Producción y Comercialización de La Pitahaya en Almíbar en La Ciudad de GuayaquilEdilson Orlando Jimenez ParraBelum ada peringkat

- Comercialización, Ventas y MarketingDokumen7 halamanComercialización, Ventas y MarketingstarbandhnagrupacionBelum ada peringkat

- El Diagrama de FlujoDokumen33 halamanEl Diagrama de FlujoSonia Yacabalquiej100% (1)

- Presupuesto maestro y modelos cuantitativosDokumen30 halamanPresupuesto maestro y modelos cuantitativosGuntherPereiraQuispe100% (1)

- CompltSust Grupo 5 MicroDokumen15 halamanCompltSust Grupo 5 MicroVerónica FonsecaBelum ada peringkat

- Guía esencial para el uso correcto de la marca LAS HIJAS DE EVADokumen22 halamanGuía esencial para el uso correcto de la marca LAS HIJAS DE EVACloud B1tBelum ada peringkat

- Primera Clase Impacto Financiero de IVADokumen3 halamanPrimera Clase Impacto Financiero de IVAAriel GarBelum ada peringkat

- Concreto PermeableDokumen12 halamanConcreto PermeableSsauúl GhalvhanBelum ada peringkat

- Declaraciones de prestaciones de baldosas cerámicasDokumen5 halamanDeclaraciones de prestaciones de baldosas cerámicasNancyBelum ada peringkat

- Trabajo Programa de SST - TecsupDokumen5 halamanTrabajo Programa de SST - TecsupJulio A Diaz EBelum ada peringkat

- Analisis Foda de Una EmpresaDokumen2 halamanAnalisis Foda de Una EmpresaJunior GarciaBelum ada peringkat

- Articulo Sobre LiderazgoDokumen10 halamanArticulo Sobre LiderazgoSamy Godoy PadillaBelum ada peringkat

- Cobra Marketing de Servicios Cap2Dokumen6 halamanCobra Marketing de Servicios Cap2Juan MirettiBelum ada peringkat

- Empleo OkDokumen62 halamanEmpleo OkLuis Antonio Carmona PerazaBelum ada peringkat

- Factura Electronica - ImpresionDokumen1 halamanFactura Electronica - ImpresionAnderson HuereBelum ada peringkat

- Barreras Al Comercio Electrónico en ColombiaDokumen5 halamanBarreras Al Comercio Electrónico en ColombiaManuel Jose Reyes JarabaBelum ada peringkat

- Exposición de MarketingDokumen5 halamanExposición de MarketingChanira FélizBelum ada peringkat

- Modelo de Jordi CanalsDokumen11 halamanModelo de Jordi CanalsIsaías Garcés MorenoBelum ada peringkat

- Marco TeóricoDokumen18 halamanMarco TeóricoJordan Perez MartinezBelum ada peringkat

- Encuesta de Satisfacción AL - Inspecciones-Auditoria (2017Dokumen2 halamanEncuesta de Satisfacción AL - Inspecciones-Auditoria (2017Guily Quispe SanchezBelum ada peringkat

- Curso Plan Estrategico USS-2019Dokumen52 halamanCurso Plan Estrategico USS-2019YadiraBelum ada peringkat