Estudio Experimental para Implementar El Secado Por Atomización

Diunggah oleh

Orlando MercadoDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Estudio Experimental para Implementar El Secado Por Atomización

Diunggah oleh

Orlando MercadoHak Cipta:

Format Tersedia

Rev. Per. Qum. Ing. Qum. Vol. 15 N. 1 , 2012. Pgs.

42-53

ESTUDIO EXPERIMENTAL PARA IMPLEMENTAR EL SECADO

POR ATOMIZACIN EN EL PROCESO DE OBTENCIN DE LA

BENTONITA ACTIVADA CON CIDO SULFRICO

P. Romero O.1 y M. Otiniano C.2

RESUMEN

El presente trabajo presenta el estudio experimental sobre el secado por atomizacin con el objetivo de

que tal operacin reemplace las tres ltimas etapas del proceso de fabricacin de la bentonita activada

como son: filtro rotatorio continuo al vaco, secador de horno rotatorio y el molino Raymond. Se ha

logrado demostrar experimentalmente que con el secado por atomizacin se logra un producto que tiene

un 10 % de humedad y que el 100 % del producto pasa la malla 200 Tyler, superando ampliamente las

especificaciones comerciales de la bentonita activada.

Palabras clave: estudio experimental, bentonita activada, secado por atomizacin, cido sulfrico.

EXPERIMENTAL STUDY FOR THE IMPLEMENTATION OF SPRAY DRYING IN

THE ACTIVATION PROCESS OF BENTONITE WITH SULFURIC ACID

ABSTRACT

This paper presents the experimental study of spray drying in order that an operation of replacing the

last three steps of the manufacturing process of the activated bentonite as: continuous rotary vacuum

filter, rotary kiln dryer and Raymond mill. It has been shown experimentally that with the spray drying is

achieved by a product having a 10% moisture and that 100% of the product passes the 200 mesh Tyler,

exceeding commercial specifications of activated bentonite.

Keywords: activated bentonite, spray drying, sulfuric acid.

I. INTRODUCCIN

El presente trabajo tiene como principal objetivo presentar el estudio experimental realizado

con un secador por atomizacin Niro Atomizer con disco rotatorio centrfugo, operado

neumticamente, ubicado en el Laboratorio

# 23 de la Facultad de Ingeniera Qumica y

Textil de la Universidad Nacional de Ingeniera

con la finalidad de demostrar experimentalmente que el secado por atomizacin se

puede utilizar en el proceso de fabricacin de

la bentonita activada reemplazando a las tres

ltimas etapas de dicho proceso como son:

1

2

42

el filtro rotatorio continuo al vaco, el secador

de horno rotatorio y el molino Raymond.

II. PLANTEaMIENTO

Secado por Atomizacin

La operacin de secado por atomizacin

consiste bsicamente en la dispersin de la

alimentacin en pequeas gotas de diferentes

tamaos, que entran en contacto con una

corriente de aire caliente, el cual debido a la

gran superficie de contacto que encuentra, es

capaz de transferir la cantidad de calor necesaria para la evaporacin del agua contenida

en las gotas en unos cuantos segundos.

pedroromeroy@yahoo.es. Departamento de Anlisis de Procesos, FQIQ-UNMSM.

motinianoc@unmsm.edu.pe. Departamento de Operaciones Unitarias, FQIQ-UNMSM.

Rev. Per. Qum. Ing. Qum. Vol. 15 N. 1 , 2012. Pgs. 42-53

Atomizadores Rotatorios

Existen diferentes tipos de atomizadores

rotatorios algunos de los cuales se muestran en la figura 1. En estos atomizadores el

lquido es acelerado centrfugamente a una

alta velocidad antes de que sea descargado

en el aire caliente. El grado de atomizacin

depende de la velocidad perifrica, flujo de

alimentacin, propiedades del lquido y del

diseo del atomizador.

ML = velocidad de alimentacin;

M P = unidad de periferia hmeda;

L = velocidad de alimentacin por unidad

de periferia hmeda.

, , : densidad, tensin superficial y

viscosidad de la alimentacin.

Dvs = Dimetro medio de gota a la salida del

disco atomizador, en micrones.

V T = d.N = velocidad tangencial de las

gotas.

d = dimetro del disco (r: radio del disco);

N=velocidad de giro del disco (rpm).

La velocidad radial es despreciable comparada con la velocidad tangencial y el valor

resultante de la velocidad ser casi el de

la velocidad tangencial, como si fuera la

velocidad perifrica.

Figura N. 1. Tipo de discos atomizadores centrfugos.

Dimetro Medio y Distribucin de Gotas

Existen diferentes definiciones de dimetros

medios. Dentro de estos el de mayor importancia, es el dimetro medio de Sauter, basado en la relacin de volumen a superficie.

Su ecuacin tambin puede representarse

en forma no continua como:

Movimiento de la Gota Dentro de la

Cmara

Una gota en movimiento, bajo consideraciones de evaporacin, se ve influida por la

transferencia de calor y masa, esto implica

el desarrollo de ecuaciones complejas. Se

hacen ciertas asunciones en el proceso de

secado del atomizado, para de esta manera

hacer ms manejables estas correlaciones.

Estas influyen en:

a) La transferencia de calor entre la gota y

el aire es por conveccin forzada.

Donde:

b) Las gotas que constituyen el atomizado

son esfricas.

ni = nmero de gotas contadas

c) El atomizado es homogneo.

di = dimetro de la gota o partcula.

Debido a l os cambios de magnitud

que pueden hacerse al flujo y a la

velocidad de giro (rpm), estas son

las variables ms importantes a considerar para un tamao de gota dado.

Una de las ecuaciones es la de Friedman[2]

que establece:

d) La coalescencia y la rotura de las partculas es despreciable.

Los secadores con flujo de aire rotatorio se

desenvuelven como un perfecto cicln (la

velocidad es constante en la direccin axial

pero varia en la direccin tangencial).

Una deduccin bsica del movimiento de

una gota se hara considerando la fuerza de

friccin originado entre el aire y la superficie

de la gota expresado por el coeficiente de

arrastre.

43

Rev. Per. Qum. Ing. Qum. Vol. 15 N. 1 , 2012. Pgs. 42-53

En algn instante de su movimiento vertical

las fuerzas que actan sobre ella pueden ser

expresado como:

Donde:

D = dimetro de gota;

CD = coeficiente de arrastre;

w,a = densidad de la gota y del aire;

V = Velocidad de la gota;

Vrel = Velocidad relativa gotaaire.

Secado del Atomizado (Spray)

Esta tercera etapa de la operacin de secado, se refiere a la evaporacin de las gotas,

envueltas en el flujo del aire caliente. Esta

involucra las trasferencias de calor y masa

entre el aire y el atomizado, y dichas transferencias ocurren por conveccin en la capa

lmite de cada gota.

Si la gota establece un equilibrio dinmico

con el aire caliente, exhibir un perodo de

secado constante[8],[14]. La duracin de este

perodo constante depender de la fuerza

directora de la temperatura y del mecanismo

interno de transferencia de masa.

Un segundo perodo es el decaimiento de la

evaporacin (fallingrate); el cual consta de

dos etapas[14], la primera etapa consiste en

la formacin de una estructura semi-rgida

en la superficie de la gota, la segunda es la

remocin de la humedad remanente y esto

est frecuentemente acompaado por una

vaporizacin interna, la cual puede causar

la expansin de la partcula.

La parte inicial de la curva, representa el

inmediato contacto de la gotaaire, se caracteriza por el aumento de la temperatura

de la superficie, en milisegundos[12].

La parte recta (horizontal), representa el

perodo de secado constante, caracterizado

por la ms alta razn de evaporacin en toda

la operacin, la superficie de la gota est

44

continuamente saturada por la migracin de

humedad.

La parte curva, donde la interseccin con la

parte recta se define como punto crtico, este

punto es alcanzado por la gota al mantener

su superficie hmeda, y el perodo de secado

declina; este periodo se da hasta que la superficie de la gota est completamente seca.

La parte final, se caracteriza por que toda la

transferencia de masa se ve limitada por la

superficie slida. La razn de evaporacin se

sigue desarrollando hasta que la humedad

de la gota adquiere la humedad del medio,

determinndose el equilibrio.

Evaporacin Conteniendo Slidos Insolubles

El efecto de slidos insolubles en una suspensin, se caracteriza por la invariabilidad

tanto de su presin de vapor como la temperatura de bulbo hmedo, con respecto

al solvente puro. El tiempo total de secado

puede ser evaluado, sumado separadamente los dos tiempos de secado (constant rate,

falling rate).

Donde el primer trmino identifica a la

primera etapa (constant rate) y el segundo

trmino a la segunda etapa (falling rate):

=calor latente del solvente, Dc=dimetro

de la partcula alcanzado en el punto crtico, s=densidad del slido,

W C = humedad crtica, W 2 =humedad final

de la partcula, K d = conductiva del medio,

T 1 =LMTD de las temperaturas del aire

de entrada al punto crtico y de la gota a

la entrada al punto crtico,

D 0 =dimetro inicial de la gota, 1 =densidad

de la solucin, T 2 =LMTD de las temperaturas del aire del punto crtico al de salida

y de la gota del punto crtico al de salida.

Esta ecuacin es til para obtener datos

para el diseo de la cmara.

Rev. Per. Qum. Ing. Qum. Vol. 15 N. 1 , 2012. Pgs. 42-53

III. PARTE EXPERIMENTAL

El trabajo experimental se llev a cabo en el

secador del Laboratorio #23 de la Facultad

de Ingeniera Qumica y Textil de la Universidad Nacional de Ingeniera. El secador se

muestra en la figura 2. El secador utilizado

es de procedencia sueca, de la firma Niro

Atomizer[9] , tipo Minor, modelo 53MQ2/Q,

y sus dimensiones son:

Dimetro de la Cmara: 85,3cm

Altura de la parte Cnica: 61,0 cm

Altura de la parte Cilndrica: 76,2cm

La atomizacin de la alimentacin es producida por un disco rotatorio de 5,08cm de

dimetro, con 24 ventanas de 0,33cm de

ancho y 0,56cm de alto. El movimiento del

disco es originado por aire comprimido, que

incide sobre una turbina que se encuentra

en el eje central del atomizador; este aire

no ingresa a la cmara, sino ms bien es

expulsado al medio ambiente. La presin

de ingreso para la regulacin de las rpm

del disco est manipulada por una vlvula

manual. Para la alimentacin que ingresa

al atomizador y va directamente hacia las

ventanas del disco, se regul el flujo por

medio manual, mediante una pera graduada

de un litro.

El flujo de aire ingresa a la cmara por medio de un ventilador localizado debajo del

tablero de controles, el cual indic un flujo

nico de 225 CFM a 25 C; medido con un

rotmetro a la salida de la cmara. Un juego

de seis resistencias que trabajan en forma

independiente regula la temperatura del aire

de ingreso. La direccin relativa de las gotas

con respecto al flujo de aire de este secador

es del tipo cocorriente, pues la rotacin del

disco y el diseo de los labes de salida

del aire tienen la misma direccin. El patrn

de flujo del aire dentro de la cmara es en

espiral en cocorriente.

Operacin de Secado por Atomizacin a

Nivel Piloto

El secador tipo atomizador, transforma la

mezcla slidolquido en un producto slido

en forma de polvo fino con un dimetro de

partcula definido. En esta fase del proceso hay que tener en cuenta los rangos de

operacin:

La alimentacin se manejar entre 13 a

24% de slidos.

La acidez total de la alimentacin ser de

24,64 m.

La viscosidad de la alimentacin es de

4,65 a 11,55 g./cm x min.

La densidad del lodo alimentado ser

entre 1,087 a 1,16 g./ mL

El producto final deber tener una humedad entre 8 12%.

Un 85 % del producto pase malla 200

tyler.

La temperatura de entrada del aire de

140oC (restriccin del equipo).

Figura N. 2. Secador Niro - Atomizer.

La temperatura de salida del aire de 98 oC.

45

Rev. Per. Qum. Ing. Qum. Vol. 15 N. 1 , 2012. Pgs. 42-53

Se evapora un promedio de 20,66 g. H2O

/min.

BS = Bentonita activada seca, 0% de humedad, (g./min).

El secado es continuo.

HF = Humedad final del producto secado,

(g./h).

Como elemento atomizador se usar un

disco rotatorio de ventanas rectangulares

(atomizacin centrfuga).

BF = Bentonita final seca, con 13,5 % de

humedad, (g./min).

Despus del lavado y sedimentado de la

arcilla, viene el secado por atomizacin,

prescindiendo de la operacin de filtrado,

secado y posterior molienda del producto

seco, de los procesos que no utilizan el

secado por atomizacin.

AS = Aire de secado que sale del secador,

(g./min).

En la sedimentacin una variable importante

es la concentracin de slidos, el objetivo es

lograr la mayor concentracin en slidos de

los lodos lavados, y as alimentar al secador

por atomizacin una alta concentracin de

slidos, logrando un proceso continuo en

todas sus etapas.

PA = Perdida de bentonita que se va con el

aire, (g./min).

Otra variable importante en el lavado, es la

reduccin de la acidez que de acuerdo a las

especificaciones comerciales, el lodo final

lavado deber tener un pH a 3,6. En este

lavado (6to) se logr llegar a una concentracin de 33,27% en slidos a tiempo infinito

a un pH=3.61.

AE = Aire que entra al secador, (g./min).

PB = Bentonita que se pierde en el secado,

(g./ min).

Fv = Flujo de agua que se vaporiza en el

secado, (g./min).

LB = 26,73 g. lodo/min, con 20,03% de

slidos.

% PB = 12,60%, prdida de bentonita adherida a las paredes.

El secado deber hacerse de manera que

el porcentaje de humedad y el tamao de

partcula de la bentonita activada seca, garantice un proceso eficiente de decoloracin

del aceite.

Balance de Materia

Se tomo una muestra de bentonita lavada

con 20,03% de slidos, de 704,0 g y un

volumen del lodo de 650,0 mL.

lodo = 704,0 g./650,0 mL

lodo = 1,083 g./mL

Figura N. 3. Diagrama del Secador por Atomizacin

En la figura 3 se muestra el esquema del

atomizador utilizado donde:

Primera Prueba de Secado por Atomizacin

LB = Flujo de alimentacin con 20,03 % de

slidos, (g./min).

Considerando que el mayor porcentaje de

perdidas es la bentonita que se adhiere a las

paredes del secador, pero para operacin

46

Rev. Per. Qum. Ing. Qum. Vol. 15 N. 1 , 2012. Pgs. 42-53

continua de largo alcance, este porcentaje

de prdidas se torna muy pequeo.

Los slidos secos son arrastrados por

transporte neumtico y separados del aire

mediante un cicln; pero existe una fraccin

de bentonita seca que se va con el aire hmedo que se desecha.

Esta fraccin es difcil de cuantificar, pero por

especificaciones de diseo del equipo Niro

atomizer, estas prdidas estn en el orden

del 1 al 3%. Asumiremos un valor igual a:

5,411 g bentonita final seca /min.

Remplazando LB y HF en [2.3]:

= 1 238,93 g. agua /h.

Fv

Fv = 1,24 kg agua /h = 20,56 g agua /minuto.

Donde Fv: Es la cantidad de agua que se

tiene que evaporar de los lodos activados

para obtener un producto con 13,5% de

humedad final.

Balance de Energa

%PA= 2,5%

Condiciones ambientales:

Por lo tanto:

TG = temperatura del bulbo seco = 23,3 oC.

PA = 0,025 (0,2003 x 1600,04)

TW = temperatura del bulbo hmedo = 20,0 oC.

PA = 8,032 g./ h = 0,134 g bentonita/ min.

Hr = humedad relativa = 74,0%.

Especificaciones del aire que entra al secador:

De la figura 3 se tiene:

BF = BS + HF

[2.1]

0.2003 LB = BS + PB

[2.2]

0.7997 LB = FV +HF

[2.3]

AS = AE + FV + PA

[2.4]

TS = temperatura de salida del secador =

98 oC.

PB = 0,126 (0,2003 x 164,04)

Ya = 0,013 g. vapor agua / kg. aire seco:

Humedad del aire ambiente a la entrada de

secador.

PB = 40,482 g./h = 0,674 g bentonita seca

/ min.

DHas23.3 C = 20 kJ/kg aire seco: Entalpa del

aire ambiente a la entrada del calentador.

Para una humedad del 13,5% del producto

final:

Cuando se calienta este aire hasta 140 oC,

la humedad permanece constante, mientras

que la entalpa sufre un incremento.

[2.5]

De la carta psicromtrica[5] se obtiene el

siguiente valor:

TE = temperatura de entrada al secador =

140 oC.

Donde:

Remplazando LB y PB en [2.2]:

BS = 280,807 g bentonita seca / h = 4,68 g

bentonita seca / min.

Remplazando BS en [2.5]:

HF = 43,825 g agua / h = 0,7304 g agua /min.

BS y HF en [2.1]:

BF = 324,632 g. bentonita final seca/ h =

DHas 140 C = 98 kJ/kg a.s.: entalpa del aire

ambiente calentado y a la entrada del secador.

En un secador adiabtico, donde no existen

prdidas de calor, la entalpa de entrada al

o

secador (DHas140 C) se conservar y ser igual

o

a la de salida (DHas98 C).

Pero en un secado por atomizacin real,

existen prdidas calorficas que se encuen47

Rev. Per. Qum. Ing. Qum. Vol. 15 N. 1 , 2012. Pgs. 42-53

tran en el rango de 1 al 10% Asumiendo para

nuestro proceso una prdida calorfica del

10%, por lo tanto despus del secado el aire

de salida tendr el siguiente valor:

7QRV = 5 200 kJ/ kg vapor agua

DHas = 98 [(0,10) x 98]

QT.R.V. = (QRV). Fv

DHas = 88,2 kJ/ kg a.s.

QT.R.V = (5200 kJ/kg vapor agua) x 1,2389

kg agua/h

Con estos dos valores: la temperatura del

aire de salida del secador de 98oC y el valor

de la entalpa encontrado de 88,2 kJ/kg,

encontramos en la carta psicromtrica[5] la

humedad del aire de salida:

Yb = 0,028kg vapor H2O/kg aire seco: humedad del aire de salida.

Por lo tanto la cantidad de energa total

requerida para el secado es:

[2.8]

Reemplazando valores:

QT.R.V = 6 442,42 kJ/h.

De igual forma la cantidad de energa total

que absorbe el aire para el secado es:

QT.A.A = (QAbs.A). AE

[2.9]

Con estos datos se podr determinar:

Reemplazando:

La cantidad de calor que absorbe el aire:

QT.A.A = 78 kJ/ kg a.s. x 83,668 kg aire seco/ h.

Qabs. A. =

78 kJ/ kg a.s.

QT.A.A = 6 526,18 kJ/ h.

= 98 20 =

La cantidad de agua que absorbe el aire:

Vabs.A. = Yb Ya = 0,028 0,013 = 0,015kg

vapor agua / kg aire seco

Determinacin del flujo de aire requerido

para secar el lodo alimentado hasta una

humedad de 13,5 % (valor obtenido experimentalmente).

[2.6]

AE = 83 668,80 g aire seco/h = 42,354 CFM

Adems: AS = AE + Fv + PA

AS = 83668,80 + 1238,93 + 8,032

AS = 84915,76 g. aire hmedo/h, que sale

del secador a 98 C

La cantidad de energa requerida para el

secado:

[2.7]

48

QT.A.A = 7 589,95 watt

Especificaciones sobre el Disco Atomizador

Los parmetros del atomizador, tales como

el dimetro, nmero de ventanas, velocidad

de giro, etc. Son calculados de un escalamiento de datos de planta piloto[15] hacia

una planta industrial. Dado que en plantas

industriales, el atomizador de disco centrifugo es el ms recomendable por que permite

manipular elevadas razones de alimentacin

y producen spray uniformes.

Para conseguir una distribucin de partcula

de producto seco uniforme y de una determinada dimensin, es fundamental mantener

una superficie perifrica hmeda constante

en el disco, la pelcula hmeda que se forma sobre la periferia del disco, tiene una

influencia fundamental en las caractersticas

del spray, y en el tamao de las partculas

secas. Esta pelcula hmeda est afectada

por el dimetro del disco, la rapidez de giro

del disco, el nmero de ventanas, altura de

las ventanas, y las variables operacionales

(propiedades fsicas y qumicas de la alimentacin, razn de alimentacin, etc.).

Rev. Per. Qum. Ing. Qum. Vol. 15 N. 1 , 2012. Pgs. 42-53

Determinacin de la Periferia Hmeda

del Disco

Secador Niro Atomizer:

Disco: Rotatorio centrfugo operado neumticamente

24 ventanas de 0,59 cm de altura

Rapidez de giro del atomizador: 31000

rpm.

los datos como porcentaje acumulado; representando los datos de cada operacin

de secado en sus grficos respectivos, as

por ejemplo para la prueba N1 el anlisis

de malla se ve representando mediante la

figura 4: porcentaje de peso acumulado vs

dimetro de partcula, por lo tanto tomando

50% de acumulado se obtendr el dimetro

medio de partcula de la muestra: Dss1 =

41,5 micrones.

Con una presin de aire de 5 kg./cm2

Razn de alimentacin: LB = 26,734 g./

minuto

Para determinar la superficie perifrica hmeda del disco se ha utilizado la ecuacin

propuesta por Friedman, Gluckert y Marshall[3] quienes estudiaron experimentalmente

el efecto de las caractersticas del atomizador y de las variables de operacin sobre el

tamao de las partculas:

[2.10]

K1 = Constante que depende de las caractersticas del disco: 0,37 (planta piloto).

N = Velocidad del atomizador: rpm.

R = Radio del disco: cm.

Figura N. 4. Porcentaje de peso acumulado versus

dimetro de la partcula.

Para determinar el tamao de la gota a la

salida del disco atomizador[8] usaremos la

siguiente ecuacin:

n = Nmero de ventanas.

h = altura de las ventanas: cm.

Mp = Periferia hmeda del disco: g./ cm x min.

= Viscosidad: g./ cm x min.

s = Tensin superficial: g./min2.

d = Densidad: g./ cm3.

Otro parmetro importante a determinar es el

dimetro medio de partcula (Dss), es quizs

la variable ms importante que da el sistema

como respuesta a la operacin realizada

bajo las condiciones especificadas; las otras

son: Humedad final del slido y la temperatura del aire de salida y en menor medida la

temperatura del slido a la salida. Los pasos

para esta determinacin, es hacer un anlisis

de malla al producto seco final, reportando

Despejando el Dimetro medio de gota a la

salida del Atomizador:

Donde:

Dvs1: dimetro medio de la gota a la salida del

disco atomizador.

Dss1: dimetro medio del slido a la salida del

secador.

L : densidad del lodo a la entrada del secador.

49

Rev. Per. Qum. Ing. Qum. Vol. 15 N. 1 , 2012. Pgs. 42-53

2 y 3, con diferentes porcentaje de slidos

y razn de alimentacin; manteniendo constante la velocidad de giro del disco.

%SL: % de slidos en el lodo alimentado al secador.

ss : densidad de la partcula seca a la salida

del secador.

La determinacin de la superficie perifrica

hmeda (Mp) a nivel piloto es importante

porque correlaciona las caractersticas del

atomizador con las variables operacionales

de la alimentacin, permitiendo por lo tanto

del valor piloto obtenido por ejemplo para un

lodo de 24% en slidos de bentonita activada

a secar, obtener una periferia hmeda de

disco: Mp (2) = 4,389, y usar luego este valor

para el escalamiento industrial.

%Ss: % slidos del producto a la salida del

secador.

Reemplazando valores en la ecuacin anterior:

Con este valor del dimetro medio de la

gota a la salida del disco atomizador (Dvs1)

y las propiedades de la alimentacin para

la prueba N1 de la Tabla [2.2.1], conjuntamente con las caractersticas del atomizador

a Nivel Piloto descritas en la Tabla: [2.2.2]

se determina la periferia hmeda del disco

(Mp), despejando esta variable de la Ec.

[2.10], propuesta por Friedman, Gluckert y

Marshall[3] .

Manteniendo una superficie hmeda para el

disco igual a la encontrada en planta piloto

y haciendo uso de la ecuacin [2.10]; se

determinarn las caractersticas del nuevo

disco atomizador, asumiendo varios dimetros de disco y diferentes velocidades de giro

(N); teniendo adems las propiedades del

lodo que se alimentar al secador, iguales

a las del proceso de nivel piloto. Se buscar

encontrar una superficie hmeda igual a la

determinada en planta piloto.

De la misma forma se obtiene la periferia hmeda del disco para las pruebas de secado

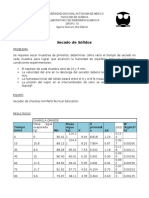

Tabla N. 1. Condiciones de operacin de las pruebas realizadas

% Slidos en la

alimentacin

20.03

Densidad

g./ cm3

1,084

Viscosidad

g./ cm x min.

4,652

Tensin Superficial

g./ min2

127 800

24.03

1,129

8.964

79 700

13.57

1,158

11,553

48 900

Nro

Tabla N. 2. Caractersticas del atomizador

50

Radio del disco

R

(cm)

n de ventanas

n

Altura de la Ventana

h

(cm)

Velocidad de Giro

N

(r.p.m.)

Razn de

Alimentacin

ML

(g./ min.)

5,08

24

0,59

31 000

26,734

Rev. Per. Qum. Ing. Qum. Vol. 15 N. 1 , 2012. Pgs. 42-53

IV. DISCUSIN DE RESULTADOS

Para esta operacin fue necesario determinar las propiedades fsico qumicas del

lodo alimentado al secador, principalmente:

densidad, viscosidad, y tensin superficial,

en funcin a la concentracin de slidos.

Debido al rango de operaciones en la que

se trabaj no fue necesario manipular altas

concentraciones de slidos, las determinaciones fueron realizas entre 8 a 34% de

slidos, reflejando una tendencia lineal para

las tres propiedades.

Las pruebas realizadas fueron hechas a

diferentes concentraciones de slido y a

diferentes flujos de alimentacin reportados

en la Tabla N. 1, manteniendo constante los

parmetros del secador y del atomizador as

como las caractersticas propias de este ltimo, Tabla N. 2 : (R, N, n, h). Los parmetros

fijados para el secador fueron: flujo de aire

de secado y la temperatura del aire caliente

que entra al secador (140C), aunque esta

ltima puede variarse mediante el juego de

resistencias, en el disco atomizador el nico

parmetro que puede ser modificado es la

velocidad de giro del disco atomizador (N=31

000 rpm), que est en funcin a la presin

del aire que lo acciona.

Bajo estas condiciones de operacin para

el secado continuo por atomizacin, el

sistema produce un producto seco casi instantneamente, (con un tiempo de retencin

pequeo) por lo tanto no es posible hacer un

seguimiento al proceso de secado. Dentro

de la secuencia de secado, una gota pasa

por dos etapas: Evaporacin constante y el

decaimiento de la evaporacin, esta es una

de las razones por la que se implement el

secado por lote (en el secador de bandeja)

para determinar la curva de secado y fijar las

etapas por la que pasa la arcilla activada en

el proceso de secado.

Las condiciones de la alimentacin para el

secado por atomizacin, estn condicionadas por la operacin de lavado de la arcilla

cida, la que deber tener un H mayor o

igual a 3,6 y una concentracin de slidos

lo ms alta posible, fijada esta en el ltimo

lavado (6to) donde se dejo sedimentar a

tiempo infinito logrando una concentracin

mxima en slidos de 33,27%, estas seria la

concentracin lmite de la alimentacin hacia

el secador. Aunque las pruebas realizadas

en el secador se efectuaron en un rango de

13 a 24% en contenido de slidos.

En el balance de materia en el secador piloto, se determin una fraccin de prdidas

importante, la que ocasiona la deposicin

de bentonita en la pared de la cmara (PB

=12,6%), son varias las causas que provocan deposicin, ms an en cmaras

pequeas; pero en nuestro caso la alta deposicin se debi al corto tiempo de operacin

(~30 minutos), teniendo en cuenta que esta

es una operacin continua a ser operada

durante horas e incluso das, y el mayor

porcentaje de slidos que se adhieren a las

paredes ocurre en los primeros minutos de

la operacin.

Para lo cual fue necesario realizar anlisis

de mallas para cada corrida. El anlisis de

malla fue realizado en un juego de tamices

tyler tomando una muestra de 30 gramos y

colocando el juego de tamices en un rotad.

Del anlisis de malla se determina el dimetro medio de partcula (Dss), es quizs la

variable ms importante que da el sistema

como respuesta a la operacin realizada

bajo las condiciones especificadas; las otras

son humedad final del slido y la temperatura del aire de salida y en menor medida la

temperatura del slido a la salida.

Con la determinacin experimental del dimetro medio de partcula (Dss) de la muestra y las propiedades de la alimentacin,

conjuntamente con las caractersticas del

atomizador y razn de alimentacin para la

prueba; se determina la periferia hmeda

del disco (Mp), despejado de la ecuacin

[2.10], propuesta por Friedman, Gluckert y

Marshall (2). Esta correlacin emprica es

capaz de englobar todos estos parmetros

involucrados en el proceso, de all que es

vlida para el escalamiento de diferentes

tamaos de disco, pero dentro del rango de

condiciones para las cuales fue ajustada.

51

Rev. Per. Qum. Ing. Qum. Vol. 15 N. 1 , 2012. Pgs. 42-53

Al igual que en el secado discontinuo, dentro

de la secuencia del secado por atomizacin,

una gota tambin pasar por las dos etapas

determinadas en el secador de bandejas:

evaporacin constante (constant rate) y el

decaimiento de la evaporacin (falling rate).

Si la gota establece un equilibrio dinmico

con el aire caliente, exhibir un perodo

de secado constante. La duracin de este

perodo constante depender de la fuerza

directora de la temperatura y del mecanismo interno de transferencia de masa. El

segundo perodo, el de decaimiento de la

evaporacin; consta generalmente de dos

etapas, pero parece bastante probable que

en el secado de la bentonita activada estas

dos etapas ocurran simultneamente, tal

como ha sido detectado en el secado por

lote[16] donde se determin para este periodo

una sola ecuacin (W = 0,003463 Xm(1,6556))

con un alto coeficiente de correlacin.

El secado por atomizacin por los resultados

ha demostrado ser una eficiente alternativa

dentro de las operaciones para la obtencin

de bentonitas activadas. As tenemos que la

mezcla reaccionante lavada y sedimentada

no requerir de ninguna otra operacin

(filtracin, centrifugacin, etc.) ingresar al

atomizador de disco rotatorio el cual est en

condiciones de procesar un amplio rango de

concentracin de slidos en la alimentacin

(incluido dentro de este rango la concentracin mxima que alcanza la sedimentacin

de la bentonita activada ~33% y una acidez

con un pH a 3,6), proporcionando un

producto final que cumple con las especificaciones en un amplio margen: por ejemplo

para una alimentacin de un lodo de concentracin media (24%), se obtuvo un producto

final de 10% de humedad y el 100% pasa la

malla 200 Tyler.

V. CONCLUSIONES

La ecuacin [2.10] propuesta por Friedman,

Gluckert y Marshall, que engloba los parmetros principales de operacin ha demostrado que es una ecuacin vlida para el

rango de operacin del proceso experimental

el cual report un tamao de partcula medio

52

(figura 4) entre 35 a 65 micrones, mientras

que la ecuacin [2.10] nos dio un valor medio

de Dvs1 = 54.6 micrones, demostrando que se

puede utilizar en la simulacin del proceso.

Con respecto a los resultados de la operacin de secado por atomizacin en el

proceso de secado de la arcilla activada se

obtuvieron muy buenos resultados dando un

producto final de 10 % de humedad y el 100

% pasa la malla 200 Tyler, superando las

especificaciones comerciales del producto

que son una humedad entre 8 y 12 %, y que

el 80 % pasa la malla 200 Tyler. Dando un

producto ms fino que el requerido y con una

humedad ptima.

Las condiciones de operacin del proceso

experimental se dieron entre 113 a24 % de

slidos (alta humedad) siendo la condicin

lmite de 33 % de slidos, mientras que en

el proceso industrial se da entre 25 a 30

% de slidos, siendo las condiciones del

estudio ms drsticas que las del proceso

real, concluyendo que el proceso de secado

por atomizacin es muy adecuado para el

secado de la arcilla activada.

VI. RECOMENDACIONES

Otra operacin importante es el lavado de la

mezcla reaccionante, al final de la reaccin

siempre quedar un exceso considerable

de cido[1], que ser necesario reducir a una

acidez mnima requerida; a la vez que se

requerir sedimentar el lodo lavado, tratando

de lograr la mayor concentracin de slidos,

para esto ser necesario hacer un estudio de

la sedimentacin cida de las arcillas activadas, en operacin discontinuas, en funcin

de la acidez que ir disminuyendo en cada

lavado, hasta llegar a la acidez requerida.

Un estudio complementario o alternativo

vendra a ser el estudio de la sedimentacin

y lavado continuo de los cidos de la bentonita activada, orientados a implementar un

sistema de Sedimentadores Continuos a

Contracorriente [3], mtodo estandarizado

para el lavado de la arcilla cida a nivel

industrial.

Rev. Per. Qum. Ing. Qum. Vol. 15 N. 1 , 2012. Pgs. 42-53

VII. REFERENCIAS BIBLIOGRFICAS

[1] Siddiqui, M. K. Bleaching Earths. Londres: Pergamon Press; 1968.

[10] Helsing H. Spray Drying of Ceramic

Material Such as Tile Pressbody, Etc.

A/S Nitro Atomizer Copenhagen.

[2] Friedman S. J., Gluckert, Marshall W.

R. Centrifugal Disk Atomization. Chem.

Eng. Progr. 1952. Pag. 48, 181.

[11] Lapple CE, Shepherd CB. Calculations

of Particle Trajectories. Ind Eng Chem

1940: 32: 605.

[3] Perry J. Chemical Engineering Handbook, 5 ed. New York: Mc Graw-Hill; 1973.

[12] Master K. Spray Drying, Leonard Hill

Book, Londres: Leonard Hill Book;

1972.

[4] Foust AS. Principios de Operaciones

Unitarias. Mxico: CECSA; 1977.

[5] Treybal R. Operaciones de Transferencia de Masa, 2 ed. Mxico: McGraw

Hill; 1980.

[6] Belcher DW, Smith DA, Cook E M. Design and use of Spray Dryers Part I and

II, Chem Eng 1963: 30, 83, 14, 201.

[7] Chemical Engineering. Drying Equipment Reprinted from Chemical Engineering. Chem Eng 1977 Jan 17.

[8] Crosby EJ, Marshall WR. Effects of

Drying Conditions on the Properties

of Spray Dried Particles. Chem Eng

Progr. 1958: 54, 56.

[9] Helsing H. Spray Drying of Ceramic

Material Such as Tile Pressbody, Etc.

A/S Nitro Atomizer Copenhagen.

[13] Marshall WR, Seltzer E. Principles of

Spray Drying. Chem Eng Progr 1950:

46: 501.

[14] Trommelen AM., Crosby EJ. Evaporation and Drying Of Drops in Superheated Vapors. AIChE Journal 1970:

16 : 857.

[15] Wooldridge M. , Edgeworth. Pilot Plans,

Models and Scale Up Methods in

Chemical Engineering. New York: Mc

Graw Hill Book Company; 1957.

[16] Romero y Otiniano, Pedro. Estudio del

Secado por Atomizacin y Bandeja, en

el Proceso de Activacin de la Bentonita con H2SO4 a Nivel Piloto, tesis para

titulo profesional, UNMSM FQIQ;

2006.

53

Anda mungkin juga menyukai

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDari EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónPenilaian: 5 dari 5 bintang5/5 (1)

- Lechos FluidizadosDokumen21 halamanLechos FluidizadosSaylis Condori100% (1)

- Torre de Paredes HumedasDokumen14 halamanTorre de Paredes HumedasFrancis Toscano Mouthon100% (1)

- Secado Por AspersionDokumen23 halamanSecado Por AspersionSANTIAGO DIEZ LOPERA100% (1)

- Practica de AspersiónDokumen17 halamanPractica de AspersiónCarlos ArenasBelum ada peringkat

- Destilación y SecadoDokumen8 halamanDestilación y Secadovanessa461816Belum ada peringkat

- Unidad 5 Compresores.Dokumen44 halamanUnidad 5 Compresores.Angel Cauich50% (2)

- MF1165_3 - Instalaciones de ventilación-ExtracciónDari EverandMF1165_3 - Instalaciones de ventilación-ExtracciónBelum ada peringkat

- Repaso - Procesos PC2Dokumen11 halamanRepaso - Procesos PC2Evelyn LeivaBelum ada peringkat

- Secado de SólidosDokumen11 halamanSecado de SólidosGabb Anna0% (1)

- Secado (Operación Unitaria)Dokumen8 halamanSecado (Operación Unitaria)Luis RodríguezBelum ada peringkat

- Práctica 2Dokumen5 halamanPráctica 2ORYAN RENGIFO RUIZBelum ada peringkat

- Secado (Reporte)Dokumen11 halamanSecado (Reporte)rulos_51283% (6)

- Previo 1 Curvas de SecadoDokumen7 halamanPrevio 1 Curvas de Secadofernanda murillo candelasBelum ada peringkat

- LABORATORIO #16-Secado AtomizaciónDokumen31 halamanLABORATORIO #16-Secado AtomizaciónVanesaRosmeryTinocoMoreno100% (1)

- Secador de Charolas CompletoDokumen14 halamanSecador de Charolas CompletoDanny GarcíaBelum ada peringkat

- Informe - SecadoDokumen38 halamanInforme - Secadowlssagita0% (1)

- Secado Por AspersionDokumen36 halamanSecado Por AspersionJosep Lopez50% (2)

- Secado de AlimentosDokumen10 halamanSecado de AlimentosElizabeth LB100% (1)

- Preinforme SecadoDokumen10 halamanPreinforme SecadoKaren Piñeros GonzalezBelum ada peringkat

- Preguntas IsveliaDokumen21 halamanPreguntas IsveliaSELENABelum ada peringkat

- Humidificacion y SecadoDokumen12 halamanHumidificacion y SecadoXeniaBelum ada peringkat

- PRACTICA6 SecadoDokumen11 halamanPRACTICA6 SecadoJuancho ParraBelum ada peringkat

- Balance de Materia y Energía en Un Proceso de Acondicionamiento de AireDokumen7 halamanBalance de Materia y Energía en Un Proceso de Acondicionamiento de AireDrake Balderas100% (3)

- Informe Secado Directo de Manzana en Un Ducto de Secado HorizontalDokumen9 halamanInforme Secado Directo de Manzana en Un Ducto de Secado HorizontalIsabella Muñoz TróchezBelum ada peringkat

- Secadoer NeumaticoDokumen4 halamanSecadoer NeumaticoJesus Gerardo Lopez ColmanBelum ada peringkat

- Informe - Paredes Húmedas - Grupo 4Dokumen14 halamanInforme - Paredes Húmedas - Grupo 4Mateo VanegasBelum ada peringkat

- Marco Teorico de SecadoDokumen6 halamanMarco Teorico de SecadoHector Guijosa100% (1)

- Organizador Grafico Secado de SolidosDokumen6 halamanOrganizador Grafico Secado de SolidosOscar PinajotaBelum ada peringkat

- Casos de SecadoDokumen13 halamanCasos de SecadoLizbeth Céspedes RamosBelum ada peringkat

- Secado VTDDokumen15 halamanSecado VTDCésar Augusto JuárezBelum ada peringkat

- Informe VDokumen18 halamanInforme VSofia CabarcasBelum ada peringkat

- Reporte Torre EmpacadaDokumen17 halamanReporte Torre Empacada___ASCEBelum ada peringkat

- Labo 3 Secador RotatorioDokumen9 halamanLabo 3 Secador Rotatorioanapineda13Belum ada peringkat

- Introduccion DDDDDokumen12 halamanIntroduccion DDDDDavid Zarate MansillaBelum ada peringkat

- Secado de Solidos PDFDokumen13 halamanSecado de Solidos PDFDaniel MirandaBelum ada peringkat

- Informe 1 TDM II PDFDokumen38 halamanInforme 1 TDM II PDFEduardoPueblaZepedaBelum ada peringkat

- M2-Diseño de CampanaDokumen44 halamanM2-Diseño de Campanaraul bizzottoBelum ada peringkat

- Torre de EnfriamientoDokumen42 halamanTorre de Enfriamientolujometo100% (1)

- Secado: Cuantificación Del Coeficiente de Transferencia de Masa en Un Secador de Tunel A VaporDokumen40 halamanSecado: Cuantificación Del Coeficiente de Transferencia de Masa en Un Secador de Tunel A Vaporscouser7Belum ada peringkat

- P4. Secador en Tunel de VientoDokumen9 halamanP4. Secador en Tunel de Vientocristal aguilarBelum ada peringkat

- Aire AcondicionadoDokumen11 halamanAire AcondicionadoLuis Fernando Calderon EchalarBelum ada peringkat

- Ecuación Balance de Energía Secador RotatorioDokumen6 halamanEcuación Balance de Energía Secador RotatorioRoberto De AlmadaBelum ada peringkat

- Informe de Secado Industrial FinalDokumen34 halamanInforme de Secado Industrial FinalRAUL GONSALESBelum ada peringkat

- Secado Velocidad ConstanteDokumen7 halamanSecado Velocidad ConstanteVinicioBenalcazarBelum ada peringkat

- Previo 2. AreDokumen9 halamanPrevio 2. AreGamaliel Gama100% (1)

- Lab. 2 - LOU IIDokumen22 halamanLab. 2 - LOU IIcesaro1234Belum ada peringkat

- SecadoDokumen8 halamanSecadoAmelia RangelBelum ada peringkat

- Construccion de Un Sistemagenerador de Humedad Por Flujo DivididoDokumen6 halamanConstruccion de Un Sistemagenerador de Humedad Por Flujo DivididoEdison OquendoBelum ada peringkat

- Practica 5 HumidificaciónDokumen12 halamanPractica 5 HumidificaciónUlises Miranda50% (2)

- Secado Operaciones UnitariasDokumen27 halamanSecado Operaciones UnitariasDaniel EricesBelum ada peringkat

- Operacion de SecadoDokumen17 halamanOperacion de SecadoAlexander YanacBelum ada peringkat

- Secado Directo 1Dokumen30 halamanSecado Directo 1jhunior carlos eduardo gamboa herreraBelum ada peringkat

- Secado Por AspersionDokumen10 halamanSecado Por AspersionMinisterio Iluminando GeneracionesBelum ada peringkat

- Examen de Secado/Preguntas/Unidad 5.Dokumen10 halamanExamen de Secado/Preguntas/Unidad 5.Ángel M. Rodriguez M100% (1)

- Informe ConveccionDokumen47 halamanInforme Conveccionlaura villarroelBelum ada peringkat

- Secador Rotatorio Contra - CorrienteDokumen39 halamanSecador Rotatorio Contra - CorrienteEdwin Arce ClaureBelum ada peringkat

- Flujo de fluidos e intercambio de calorDari EverandFlujo de fluidos e intercambio de calorPenilaian: 1 dari 5 bintang1/5 (1)

- Ingeniería química. Soluciones a los problemas del tomo IDari EverandIngeniería química. Soluciones a los problemas del tomo IBelum ada peringkat

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaDari EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaBelum ada peringkat

- Construcción de estaciones metereológicasDari EverandConstrucción de estaciones metereológicasPenilaian: 2 dari 5 bintang2/5 (1)

- Clase 1 Conceptos Termodinámicos y Primera LeyDokumen66 halamanClase 1 Conceptos Termodinámicos y Primera LeyAndresNavarreteMedinaBelum ada peringkat

- Aplicaciones de La Termodinamica en El Campo de La Ingenieria Industrial PDFDokumen24 halamanAplicaciones de La Termodinamica en El Campo de La Ingenieria Industrial PDFLionel Zevallos MejiaBelum ada peringkat

- Reporte 11Dokumen6 halamanReporte 11DluffyBelum ada peringkat

- Ficha Tecnica RADEX 6F3Dokumen1 halamanFicha Tecnica RADEX 6F3Carlyn CordovaBelum ada peringkat

- Barco Pop Pop InformeDokumen16 halamanBarco Pop Pop Informegualberto_pillcoBelum ada peringkat

- Aires AcondicionadosDokumen4 halamanAires AcondicionadosNargel VelezBelum ada peringkat

- Balance de Materia y Energia Del EG y FlowsheetDokumen41 halamanBalance de Materia y Energia Del EG y Flowsheetcarmen tavitaBelum ada peringkat

- Procesos Termodinámicos - 110448Dokumen3 halamanProcesos Termodinámicos - 110448Efren Benitez CruzBelum ada peringkat

- Carta PsicometricaDokumen75 halamanCarta PsicometricaYesica Quispe CabanaBelum ada peringkat

- Habilidades MentalesDokumen41 halamanHabilidades MentalesPietroBelum ada peringkat

- La Segunda Ley de La TermodinamicaDokumen19 halamanLa Segunda Ley de La TermodinamicajosueBelum ada peringkat

- Apuntes PsicrometriaDokumen43 halamanApuntes PsicrometriaAECSBelum ada peringkat

- Práctica de Física Fluidos y Termodinámica - (Temperatura y Calor y Primera Ley de La Termodinámica) - 2021-ADokumen2 halamanPráctica de Física Fluidos y Termodinámica - (Temperatura y Calor y Primera Ley de La Termodinámica) - 2021-Acesar zapata zuñigaBelum ada peringkat

- 0.1 Carga Termica UNI FIM 2013 PDFDokumen30 halaman0.1 Carga Termica UNI FIM 2013 PDFparcmac100% (1)

- HT Armaflex SDokumen3 halamanHT Armaflex Saromeroc22Belum ada peringkat

- Conceptos de Termodinamica-2Dokumen2 halamanConceptos de Termodinamica-2Rommel Roel Risco RoseroBelum ada peringkat

- TD. Taller Cap 6Dokumen4 halamanTD. Taller Cap 6Andres Felipe Henao LopezBelum ada peringkat

- Unidad 2. Destilación Clase 24.03.20Dokumen11 halamanUnidad 2. Destilación Clase 24.03.20Victor Manuel Marin RiveraBelum ada peringkat

- Curso Pipephase Transporte de Hidrocarburos SfotosDokumen57 halamanCurso Pipephase Transporte de Hidrocarburos SfotosJazelBelum ada peringkat

- Taller 1 - Revisión de TermodinámicaDokumen7 halamanTaller 1 - Revisión de TermodinámicaNatashaA.CuencaSchillingBelum ada peringkat

- Deposito y AnticongelanteDokumen8 halamanDeposito y AnticongelanteDany RosesBelum ada peringkat

- Quimica Tarea - Sem 19Dokumen4 halamanQuimica Tarea - Sem 19cinthya quilicheBelum ada peringkat

- Ley de Enfriamiento de NewtonDokumen2 halamanLey de Enfriamiento de NewtonJampiereBelum ada peringkat

- Aforo Mina Venti UsachDokumen8 halamanAforo Mina Venti UsachJaviera ArlineBelum ada peringkat

- Anteproyecto Calor EspecificoDokumen7 halamanAnteproyecto Calor EspecificoDiana MoraBelum ada peringkat

- PROYECTODokumen6 halamanPROYECTOSebastián PalafoxBelum ada peringkat

- EliopilaDokumen9 halamanEliopilamarioherrera0308Belum ada peringkat

- Relaciones de MaxwellDokumen3 halamanRelaciones de MaxwellErickIvanTellezBelum ada peringkat