Oportunidades de Mejoras PIDs 2016

Diunggah oleh

Pamela Sanhueza JaraHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Oportunidades de Mejoras PIDs 2016

Diunggah oleh

Pamela Sanhueza JaraHak Cipta:

Format Tersedia

1

Oportunidades de Mejoras en PID Planta de Celulosa

(Borrador: en revisin)

Generales:

1 Faltan nmeros de lnea

Falta numeracin instrumentos locales

2 No hay una buena proporcin entre los tamaos de equipos y vlvulas por ejemplo.

Falta incorporar descripcin de equipos y resumen de principales caractersticas en la

3 parte superior del P&ID

4 Falta indicar la posicin de falla de las vlvulas de control

5 Falta incorporar alarmas bsicas para que el proceso no se salga de control.

6 Falta indicar el dimetro de las boquillas de los equipos (recipientes y estanques)

7 Falta incorporar vlvulas de seguridad de equipos

8 Falta dibujar los manholes o accesos de hombre en los equipos.

9 Falta dibujar venteos y drenajes en bombas y/o recipientes y estanques.

Falta completar el cuadro de vlvulas de control. 2 drenajes si la v/V falla cerrada y

10 1 drenaje si falla abierta.

11 El cuadro tpico de bomba contiene un error.

12 Los intercambiadores de calor estn mal dibujados (conexiones de entrada y salida)

13 Uniformar el tamao de tags de los instrumentos o equipos segn corresponda.

14 Falta indicar el fluido que pasa por la corriente

NFalt Falta y indicacin de las mediciones de proceso en DCS. Ponen solo PT, PC o FT, FC

sin15

la correspondiente indicacin

LT no est bien instalado. Fue ubicado al medio de un relleno de torre o slo indicaron

16 una toma de nivel.

17 Bomba no cuenta con enclavamientos que impidan que trabaje en seco.

18 No se encuentra instalado un equipo atrapagotas / demister

19 El estanque o recipiente tiene un dibujo demasiado bsico.

20 El cuadro de instalacin del manmetro no est completo.

21 No existe transmisor de la variable hacia el lazo de control.

Estanques de productos qumicos o sustancias peligrosas no cuentan con pretil y

23 pozo de contencin de derrames.

25 Vieta del plano se encuentra mal ubicada o incompleta.

26 Se instal doble control en la misma Lnea.

No existen elementos (vlvulas o figuras 8) que permitan aislar todos los equipos para

27 entrega a mantenimiento

28 Se puso la vlvula de control en la succin de una bomba

29 No hay lneas de control hacia las v/vs electroactuadas.

30 Hay planos con caeras que no existen comercialmente 5", 7", 11" etc

31 No estn dibujados los motores de las equipos elctricos (bombas)

32 Flechas de conexin de corrientes deben llevar Producto, N de Plano de destino, cdigo de

lnea

Algunas oportunidades de mejoras en PID de proyecto Planta de Celulosa :

Faltan vlvulas de accin on - off en los Digestores y Planta de Agua.

Estas vlvulas son manejadas desde un PLC (digestores, Planta de Agua).

Deben dibujarse las lneas principales a y de cada Digestor con los ramales a cada

digestor. Cada Digestor sale al ramal que va al Blowtank) y las Astillas de Madera deben

llegar a cada digestor desde la linea principal.

Como en los PIDs deben dibujarse TODOS los Equipos,si no se dibujan todos los

Digestores deben indicarse a lo menos en una tabla con los Tags de la lneas y los Tags

de los instrumentos de los otros digestores. Esto siempre y cuando sean digestores

idnticos.

Algunos circuitos de calentamiento estn mal dibujados.

No olvidar los controles de los digestores (Calentamiento, ingreso/salida de astillas o

pulpa, de presin, vlvula de seguridad, etc

Alimentacin al estanque de soplado es por el cono superior y no lateral en el fondo.

Revisar si las corrientes de salida de los equipos tienen presin para fluir:

o Pueden faltar bombas para lquidos

o El equipo aguas arriba deben estar ms alto ( para lquidos)

o Los gases no usan bombas para comprimirse

Gases de salida de los equipos a baja presin, como el efluente de los

Digestores o Stripper, que finalmente van a la atmsfera o incineracin, NO

PUEDEN tener controles en su recorrido como vlvulas de control. Si existen

NO HAY suficiente energa de presin para que fluyan !

El agua de enfriamiento usualmente va por los tubos de los intercambiadores de

calor.

La succin de las bombas va usualmente en la parte inferior de los equipos. Solo en

el caso de los causiticadores puede ir ms arriba.

Filtros lavadores:

o Deben distinguirse sus diferentes componentes como son:

la batea con el cilindro principal

La ducha de lquido que viene del filtro con LN mas diluido

El repulper de pulpa que recibe el LN del filtro al cual se descarga la

pulpa y que por gravedad cae al filtro siguiente.

El estanque de almacenamiento de LN bajo el Filtro y al cual llega la pata

baromtrica.

Bombas de LN al Repulper y a la ducha de lquido. El primero por

control de de nivel y el segundo por control de flujo.

Una referencia sobre un control en los filtros lavadores de Licor Negro.

http://www.conmark.com/products/brownstockwashing.htm

Brown Stock Washing Analyzer

The Brown Stock Washing Analyzer Solution: This solution optimizes any countercurrent Displacement

or Diffusion washing process. The mathematics of the very complicated dynamic characteristics of this

process have been solved. However, attempts to control this kind of washing system have generally not

been very successful. This is due to the lack of reliable measuring instruments and analyzers, which are

necessary to provide the critical information needed for the optimization and control of this process.

Of the total Pulp Mill Sodium Losses, 94% of the Free Sodium (as NaOH, Na2CO3, Na2S,

Na2SO4 and small amounts combined with organic matter), are lost as carry-over or Washing

Loss. Looking at overall operating cost and efficiency the following should be considered: 1) the

cost of make-up chemicals to replace the losses, 2) maximizing the Solids Yield for its heating

value at the Recovery Boiler, 3) minimizing the Dilution Factor to save steam at the

evaporators and monitoring the shower solids at the remaining stages to quickly detect possible

washing problems. In the case of an evaporator limited mill the solids and dilution factor issues

are amplified. Also for bleach mills, no bleaching action can take place until the excess sodium in

the pulp has been neutralized adding the cost of expensive bleach chemicals.

Application Technology

The hardware package being offered combines both the Duralyzer-NIR analyzer and rotary consistency

analyzers specifically designed for reliability and low-maintenance. For the consistency analyzers, dilution

flow measurement and control must be available or added. Retractable gate valve assemblies are provided

for the consistency analyzers and sampling systems for the Duralyzer-NIR. A Consulting Service for the

mandatory process study to develop the mathematics that need to be programmed to the existing DCS

System (or an auxiliary computer) is also included.

All the critical Brown Stock Washing Plant Indicators, like Weight Ratio (W), Relative Yield (Y), Relative

Washing Loss (1-Y), Washing Liquor Ratio (R), Dilution Factor (DF) and the entire plant Efficiency

Factor (E) are being calculated by the Duralyzer. All of the critical factors needed to optimize any

countercurrent washing plant are continuously displayed, recorded and are at the operators disposal for

optimum operation.

The last washer Fresh Water Flow is controlled based on a combination of the above information. In a well

instrumented Washing Plant, the upstream shower flows are automatically controlled to maintain steady

Seal Tank levels, as well as Washer Vat levels to control the drum speed. To monitor the performance of

each washer, the filtrate shower total Dissolved solids is measured in order to detect and alarm in case of

plugged or partially plugged filtration, excess soap formation or any other disturbance of the process. For

the Kraft Process, guide lines have been established between Weight Ratio (W) and Yield (Y) to arrive at

the optimal operating point; therefore the System will be able to suggest to the operator the changes

needed for the best efficiency that is available for any individual Washing Plant

Manufacturer: R.E. Hodges; Auburn, Alabama

Evaporadores:

o Solo el o los 1os evaporador(es) tiene (n) un control de temperatura

para la entrada de vapor.

o El vaho que llega a los otros evaporadores de menor presin NO PUEDE

TENER un control dado que:

Se deben utilizar TODOS los vahos disponibles.

Porque se desea en el evaporador de destino la mayor

temperatura / presin posible y un control solo la baja.

NO EXISTE suficiente presin para vencer la prdida de carga .

para llegar al ltimo evaporador y de all a la bomba de vaco.

Favor analicen las presiones de estos equipos.

Stripper:

o El vapor debe llegar al espacio bajo las bandejas.

o En dicho espacio est la distribucin del vapor de stripping y el control de

nivel.

Planta de agua:

o Los lechos catinicos, aninico y mixto son manejados por vlvulas on off

que son manejadas por un solo PLC

o El desgasificador es una torre que debe mostrarse como un stripper

o La alimentacin de soda y acido no son por nivel sino dosificadas

cuidadosamente en un proceso batch.

Caldera y Planta de agua:

o Los vapores de la caldera deben tener un atemperador para controlar su

temperatura.

o Todos los controles son hacia atrs:

Nivel del domo regula agua de salida bombas desaireador

Nivel del desaireador controla alimentacin de agua a el.

Nivel del Desgasificador (si es que lo hay) regula flujo a la salida de

la bomba de entrada.

Si hay un TK de almacenamiento entre estos equipos puede

aplicarse el mismo esquema u otro.

Deben haber vlvulas de expansin de vapor a las redes de vapor en caso de que

no est operando la turbina.

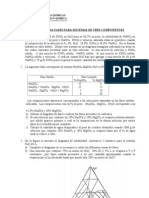

Informacin complementaria para el rea 400:

A continuacin se adjunta un esquema del rea de caustificacin:

indicando la ubicacin de algunas bombas relevantes,

una propuesta preliminar de los tipos de control que se pueden implementar.

Donde figura un L se entiende que va la vlvula de control que ajusta el nivel

del recipiente / estanque ubicado aguas arriba.

Donde hay un F se propone un lazo de flujo.

El lazo de densidad: se mide ajusta la densidad del flujo de salida del Smelt

Tank que se ajusta con la alimentacin de licor blanco dbil.

Los transportes de slidos se indican como

o cinta.

Anda mungkin juga menyukai

- Taller Primer Corte - SolucionadoDokumen17 halamanTaller Primer Corte - SolucionadoAna Milena Gutierrez PinedaBelum ada peringkat

- Cap (03) - 3 Tablas de Vapor Con EESDokumen32 halamanCap (03) - 3 Tablas de Vapor Con EESTeofilo Donaires Flores100% (2)

- Problemas Resueltos. CastellanDokumen271 halamanProblemas Resueltos. Castellanvamcr100% (15)

- P P M M: AceiteDokumen31 halamanP P M M: AceiteIVAN FELIPE ERAZO CERONBelum ada peringkat

- Balance de Materia y Energía Area 200Dokumen8 halamanBalance de Materia y Energía Area 200Pamela Sanhueza JaraBelum ada peringkat

- Cinetica ProblemasDokumen9 halamanCinetica ProblemasEduardoJoseBelum ada peringkat

- El Lenguaje AlgebraicoDokumen2 halamanEl Lenguaje AlgebraicoJhobani RamzBelum ada peringkat

- EvaporadoresDokumen2 halamanEvaporadoresPamela Sanhueza JaraBelum ada peringkat

- Tutorial MATLABDokumen30 halamanTutorial MATLABMiguel Flores100% (18)

- Hernandez MDokumen107 halamanHernandez MJuan Pablo Llaves JoglarBelum ada peringkat

- Paper Tratamiento de Riles Del Sector Minero-Metalurgico y Reutilización de Las AguasDokumen17 halamanPaper Tratamiento de Riles Del Sector Minero-Metalurgico y Reutilización de Las AguasKelly TownsendBelum ada peringkat

- Cap 2Dokumen15 halamanCap 2Pamela Sanhueza JaraBelum ada peringkat

- ApuntesEW VargasDokumen38 halamanApuntesEW VargasZenon JoaquinBelum ada peringkat

- Informe MF2 - Grupo KDokumen34 halamanInforme MF2 - Grupo KPamela Sanhueza JaraBelum ada peringkat

- MF 2 Zambrano 2014Dokumen3 halamanMF 2 Zambrano 2014Pamela Sanhueza JaraBelum ada peringkat

- Resolvedores Edos Matlab MsaDokumen30 halamanResolvedores Edos Matlab MsaAline VenturaBelum ada peringkat

- Transmateria Tarea #1 - 2014Dokumen2 halamanTransmateria Tarea #1 - 2014Pamela Sanhueza JaraBelum ada peringkat

- Taller de Fotografía 2° ClaseDokumen23 halamanTaller de Fotografía 2° ClasePamela Sanhueza JaraBelum ada peringkat

- 08 Indicadores Financieros Detallado Parte 1Dokumen21 halaman08 Indicadores Financieros Detallado Parte 1Andres SaaBelum ada peringkat

- Manual Camara Fuji S-4000Dokumen147 halamanManual Camara Fuji S-4000Alex IrigoitiaBelum ada peringkat

- Regla 3 ComponentesDokumen2 halamanRegla 3 ComponentesPamela Sanhueza JaraBelum ada peringkat

- Tutorial MATLABDokumen30 halamanTutorial MATLABMiguel Flores100% (18)

- Regla 2 ComponentesDokumen3 halamanRegla 2 ComponentesPamela Sanhueza Jara0% (1)

- La EvolucionDokumen2 halamanLa EvolucionPamela Sanhueza JaraBelum ada peringkat

- Trabajo Colaborativo N°2 Mecanica de FluidosDokumen5 halamanTrabajo Colaborativo N°2 Mecanica de FluidosJohan Chavez DPBelum ada peringkat

- Tipos de HidrogramasDokumen2 halamanTipos de HidrogramasIsaac Correa Julcarima100% (6)

- Trbajo Final Mecanica de Suelos LABORATORIOSDokumen11 halamanTrbajo Final Mecanica de Suelos LABORATORIOSGonchimanBelum ada peringkat

- Endulzamiento Del Gas Natural.Dokumen24 halamanEndulzamiento Del Gas Natural.Francisco RuedaBelum ada peringkat

- Flujo en Canales AbiertosDokumen29 halamanFlujo en Canales AbiertosJosé JedyfBelum ada peringkat

- Hoja de Seguridad Del EtanoDokumen5 halamanHoja de Seguridad Del EtanoKyle BennettBelum ada peringkat

- 2016B - B4 - PVT SeparadorDokumen56 halaman2016B - B4 - PVT SeparadorEdison Fernando RamirezBelum ada peringkat

- Informe Muestreo San NicolasDokumen41 halamanInforme Muestreo San NicolasHubert VillanuevaBelum ada peringkat

- Caso de Estudio (Tec-II)Dokumen20 halamanCaso de Estudio (Tec-II)Benigno ChambillaBelum ada peringkat

- Clase P 1-10 Hidrostatica FluxDokumen103 halamanClase P 1-10 Hidrostatica FluxTi AnBelum ada peringkat

- Memoria Descriptiva Infra. RiegoDokumen27 halamanMemoria Descriptiva Infra. Riegocarlosahq8570Belum ada peringkat

- Proyecto Control de Pozos PDFDokumen12 halamanProyecto Control de Pozos PDFEduardo Hernandez100% (2)

- Diseño de Un Desarenador ConvencionalDokumen13 halamanDiseño de Un Desarenador ConvencionalD C SBelum ada peringkat

- Practico 4 Procesamiento de Gas NaturalDokumen2 halamanPractico 4 Procesamiento de Gas NaturalAnahir M. Medrano CastroBelum ada peringkat

- Trabajo de Fisica II CapilaridadDokumen12 halamanTrabajo de Fisica II CapilaridadCTh LLanos100% (1)

- Unidad 2 Ciclo Inverso de CarnotDokumen36 halamanUnidad 2 Ciclo Inverso de CarnotOscar Karim Zapata LiceaBelum ada peringkat

- TNTy TNODokumen9 halamanTNTy TNOraquelBelum ada peringkat

- Propiedades ColigativasDokumen41 halamanPropiedades ColigativascloudetdelgadoBelum ada peringkat

- Nitrogeno Comprimido Ficha TecnicaDokumen3 halamanNitrogeno Comprimido Ficha TecnicaLuis D. RodriguezBelum ada peringkat

- Modulo IDokumen40 halamanModulo ILeandro Lescani ArcosBelum ada peringkat

- Apo - 07 - Estacionamiento de Camillas y Sillas de RuedaDokumen2 halamanApo - 07 - Estacionamiento de Camillas y Sillas de RuedaRodrigo VidalBelum ada peringkat

- Calculos Destilacion Labo2Dokumen8 halamanCalculos Destilacion Labo2Jhomark Silva BendezúBelum ada peringkat

- A Qué Temperatura Se Evapora El Agua 1Dokumen4 halamanA Qué Temperatura Se Evapora El Agua 1Cristian LorenzoBelum ada peringkat

- Cuenca Rio NaranjilloDokumen16 halamanCuenca Rio NaranjilloIsaí García Córdova0% (2)

- Valvulas Especiales de Control Y Seguridad: VECS - Modelos VariosDokumen31 halamanValvulas Especiales de Control Y Seguridad: VECS - Modelos VariosHUGO CAMILOBelum ada peringkat

- 2do Parcial QuaglianoDokumen1 halaman2do Parcial QuaglianoAlejo AngianoBelum ada peringkat

- AtmosferaDokumen6 halamanAtmosferajjBelum ada peringkat