Edem y Chutes de Traspaso

Diunggah oleh

Samantha PowellDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Edem y Chutes de Traspaso

Diunggah oleh

Samantha PowellHak Cipta:

Format Tersedia

CONTRIBUCIONES CIENTFICAS Y TECNOLGICAS

El Movimiento del Material

Granulado y sus Aplicaciones

Alejandro Gutirrez Silva

aggutier@lauca.usach.cl

Acadmico del Departamento de Ingeniera Mecnica

de la Universidad de Santiago de Chile. Especialista en

dinmica de estructuras y mecanismos, Asesor de Empresas

en el rea Minera evaluando principalmente integridad

estructural de maquinarias y equipos. Director de Gestin

Tecnolgica de la Vicerrectora de Investigacin y Desarrollo.

*Alejandro Gutirrez silva y **Luis Magne O.

* Departamento de Ingeniera Mecnica USACH

** Departamento de Ingeniera Metalrgica USACH

Resumen

Muchos procesos industriales tienen incorporado el movimiento de material granulado como mecanismo y factor

fundamental de su desempeo, por ejemplo, en la industria del plstico, la materia prima esta conformada por pelets

(pequeas esferas de color); en la fabricacin de detergentes el producto tiene la forma de pequeas grnulos; en el

almacenamiento de granos tales como maz, arroz, legumbres, son considerados como pequeas partculas de forma

conocida; otras aplicaciones tales como: chancadores, molinos, industria farmacutica, movimiento de tierras, transporte

de material, clasificadores, etc. Son ejemplos donde determinar el comportamiento del material granulado es fundamental

por sus incidencias econmicas. El presente trabajo muestra los avances que un grupo de investigadores han realizado

desde hace cuatro aos en dicha materia, esta ha consistido en desarrollar nuevos algoritmos e implementados en programas computacionales hechos ad-doc, para capturar el comportamiento del material granulado, especial desarrollo se ha

logrado en la evaluacin del movimiento de carga en molinos de la minera, as como en clasificadores de partculas y

movimiento de material al interior de tolvas de almacenamiento y chutes de traspaso, tambin en la misma rea. En la

actualidad se cuenta con una plataforma computacional que permite abordar una variedad de problemas de acuerdo a las

solicitudes del medio productivo, a la fecha se han prestado servicios a las empresas Aceros Chile, Compaa Minera Los

Pelambres, CODELCO NORTE, Compaa Minera Doa Ins de Collahuasi, CODELCO ANDINA, ELECMETAL, entre otras.

Introduccin:

En la actualidad muchos procesos industriales tienen incorporado el movimiento de material granulado como

mecanismo y factor fundamental de su desempeo, por ejemplo, en la industria del plstico, la materia prima esta conformada por pelets (pequeas esferas de color); en la fabricacin de detergentes el producto tiene la forma de pequeas grnulos; en el almacenamiento de granos tales como

maz, arroz, legumbres, son considerados como pequeas

partculas de forma conocida; en los alimentos para animales, tambin denominados pelets con forma que incluso

pueden resultar atractivas para el consumidor; otras aplicaciones tales como: chancadores, molinos, industria farmacutica, movimiento de tierras, transporte de material,

clasificadores, etc. Son ejemplos donde determinar el comportamiento del material granulado es fundamental por sus

incidencias econmicas.

CONTRIBUCIONES CIENTFICAS Y TECNOLGICAS

Figura 1. Aplicaciones de material granulado

La Figura 1 muestra algunas aplicaciones de alta

importancia en la industria minera como son los stockpile, carguo de camiones y movimiento de carga en molinos de la minera.

De acuerdo a los objetivos de uso o generacin del

tipo de material, en todos ellos se hace necesario conocer

tanto el comportamiento cinemtico como dinmico, es

decir, determinar variables en funcin del tiempo para poder definir la: posicin, velocidad, aceleracin, sobre aceleracin, fuerza de impacto, fuerzas de reaccin, energa

de impacto, energa potencial y energa cintica, estas

constituyen las variables bsicas que permitirn describir

totalmente el comportamiento del sistema y por lo tanto

evaluar objetivamente su desempeo.

El presente trabajo abordar el comportamiento del

material granular en forma computacional, capturando el

fenmeno en forma integral al conocer en coordenadas

Lagrangeanas la posicin de cada partcula que compone

el sistema.

El conocimiento de la cinemtica y dinmica del

movimiento de material granulado va simulacin

computacional ha cumplido ms de 30 aos. Desde a mediados de los 70 y gracias al significativo avance de la

computacin, es posible hoy estudiar el comportamiento

de dichos materiales. El singular comportamiento de un

sistema formado por material granulado no hace posible la

aplicacin de modelos que por cientos de aos se han desarrollado para capturar el comportamiento de fluidos y

slidos. A pesar que en determinadas situaciones el material granulado se comporta como slido, como lquido e

incluso como un gas. Dicho comportamiento induce a algunos investigadores a llamarlo el cuarto estado de la materia, disputndole dicho puesto al plasma. Por ejemplo,

un comportamiento como slido, es posible encontrarlo en

bvedas en estructuras viales en obras civiles, tales como

tneles o excavaciones; en su forma de fluido, es posible

observarlo en su comportamiento en escurrimientos, como

son los ngulos de talud, escurrimiento en tolvas o chutes

de alimentacin o descarga; en su estado gaseoso, es posible asimilarlo a la compresibilidad que adquiere cuando se

encuentra confinado y sometido a grandes presiones. Como

se puede observar los mtodos o modelos basado en problemas de campo sufriran grandes discontinuidades para

poder capturar las interfases que aparecen en el sistema.

En la actualidad para abordar el problema, se considera un

acercamiento directo a la forma de los elementos que componen el sistema, es decir, grnulos que poseen forma y

ocupan un espacio fsico en el espacio de estudio. Los

modelos desarrollados a la fecha y que tienen aplicacin,

consideran un comportamiento de cuerpo rgido de esferas

que se mueven en el espacio, capturando todas las variables cinemticas y dinmicas (posicin, velocidad y aceleracin en sus componentes de desplazamiento y rotacin).

Tambin es posible determinar las fuerzas generalizadas

(fuerzas y momentos) de interaccin que posee cada cuerpo, tomando como variable independiente el tiempo. El

desarrollo sistemtico de esta problemtica, ha dado como

resultado el Mtodo de los Elementos Discretos MED (Discret

Element Method DEM). En la actualidad no se encuentra en

CONTRIBUCIONES CIENTFICAS Y TECNOLGICAS

discusin su validez, eso si, es un mtodo extremadamente

sensible a las propiedades mecnicas y de interaccin entre los elementos, dado que se obtienen modelos altamente no lineales.

En la actualidad se encuentran varios grupos de investigacin trabajando en el tema, algunos de ellos son:

Colorado School of Mines, Technologic of Massachusetts,

cole Polytechnique Fedrale de la Usanne, Osaka University,

University of Massachussets Lowell, University of Wales

Swansea, Lawrence Livermore National Laboratory, Itasca

Consulting Goup Inc., Csiro Autralia, Universidad de Santiago de Chile, etc. Entre el Departamento de Mecnica y el

Departamento de Metalurgia de la USACH se ha generado

un programa computacional de propsitos generales que

permite abordar problemas de movimiento de materiales

granulares, que con una interfase grfica en 3D permite

observar simulaciones desde cualquier punto de vista. Tambin es posible evaluar resultados en forma cuantitativa

tales como todas las variables cinemticas y dinmicas.

Mtodo de los Elementos Discretos

El MED es un mtodo numrico que permite seguir

las trayectorias y la rotacin de todas las partculas y objetos que componen un sistema, adems predice su comportamiento y la interaccin con otras partculas y el entorno.

Se puede simular una amplia gama de partculas en

cuanto a tamao (de algunos metros hasta 500 micrones)

y sus interacciones con objetos de formas complejas que

forman parte del medio ambiente.

La forma en que trabaja este mtodo de clculo, es

mediante la discretizacin de las ecuaciones de movimiento de las partculas (esferas), las que son obtenidas de la

integracin de las ecuaciones de fuerza y torque que modelan las reacciones sobre las partculas. El mtodo esencialmente consiste en detectar las colisiones producidas entre

las partculas, con lo que se predice las fuerzas producidas

entre stas, y con estas fuerzas se determina el movimiento de las mismas.

Se les permite a las partculas un traslape x entre

ellas. Las velocidades relativas normal Vn y tangencial Vt

son las que determinan finalmente las fuerzas de impacto.

Existen varios modelos disponibles para lograr una aproximacin de estas fuerzas, por lo general no lineales. Un

modelo lineal convencional, presentado en la Figura 2, se

usar en el presente estudio.

Figura 2. Modelo lineal de fuerzas.

En el modelo, la fuerza normal se encuentra en funcin del traslape y la velocidad relativa normal Vn, con sus

correspondientes coeficientes de rigidez normal y de amortiguamiento respectivamente, la fuerza tangencial est en

funcin de la velocidad relativa tangencial de acercamiento Vt, y de los coeficientes de rigidez tangencial y de amortiguamiento. A continuacin se presentan las ecuaciones

que definen este modelo,

En el modelo de fuerza normal de la ecuacin (1), el

primer trmino del lado derecho de la igualdad knx, proporciona la fuerza repulsiva de una colisin elstica, y el segundo trmino , corresponde a la parte plstica o viscosa

del impacto simulando las prdidas y disipacin energtica

asociada. En el modelo de fuerza tangencial de la ecuacin

(2), la fuerza tangencial alterna entre dos valores, tomando el mnimo entre los dos. El primer valor es la fuerza de

rozamiento de Coulomb dada por el producto entre el coeficiente de friccin m y la fuerza normal Fn, y el otro es la

fuerza transiente, que es la originada cuando no se produce

CONTRIBUCIONES CIENTFICAS Y TECNOLGICAS

deslizamiento. En este ltimo caso, la expresin con la integral est asociada a la deformacin elstica ente las superficies en contacto, proporcionando la repulsin

tangencial, y la segunda expresin ctVt, representa la deformacin plstica y las prdidas asociadas.

resultantes de movimiento son integradas para determinar

el cambio de posicin y velocidad en el tiempo. Se ocupa

un mtodo de integracin simple, donde los valores de

posicin y velocidad son determinados en funcin de los

mismos valores, en el intervalo de tiempo anterior.

La fuerza tangencial se encuentra relacionada con

la fuerza normal por el modelo de Coulomb para la friccin.

Esta se puede escribir de la siguiente manera,

Es importante escoger correctamente los valores de

las propiedades que se encuentran y gobiernan los impactos entre esfera-esfera y esfera-pared. Estos son los coeficientes de rigidez, tanto normal como tangencial, los coeficientes de restitucin, que condicionan los valores de

los coeficientes de amortiguamiento y el coeficiente de

friccin.

La ecuacin (3) representa la condicin de friccin

esttica, en la cual no se contempla el deslizamiento entre

los cuerpos. La ecuacin (4) representa la friccin dinmica, y s considera el deslizamiento entre los cuerpos. En

estas expresiones s y d corresponden a los coeficientes

de roce esttico y dinmico respectivamente. Normalmente

se cumple que s > d , siendo ambos valores muy prximos. En este trabajo se usar que s = d = ..

El MED, considera tres fases fundamentales para su

aplicacin:

Una lista de partculas y sus partculas vecinas es

construida con ayuda de un arreglo matricial en que cada

partcula esta representada por una fila y una columna,

activando las filas y columnas con un indicador que se

define mediante el tipo de contacto existente. Como resultado se tiene una matriz simtrica y por lo tanto no es

necesario almacenarla completamente. Este procedimiento

disminuye en forma considerable el tiempo de bsqueda de

colisiones y el nmero de operaciones realizadas, lo que es

muy importante por el gran nmero de partculas con los

que se suele trabajar.

Aplicaciones:

A modo de ejemplo presentaremos a continuacin

el desarrollo de dos aplicaciones que han permitido solucionar y entender en forma mas profunda el fenmeno en

estudio, en primer lugar se presentar un estudio de movimiento de carga al interior de un molino y en segundo

lugar la descarga de mineral en un chute de traspaso.

Movimiento de carga en un molino de la minera: Para

realizar el estudio, se analiza tan solo la seccin cilndrica

de un molino, tal como se puede ver en la Figura 3, esto

significa que el movimiento de las bolas y el material

partculado en la direccin axial es despreciable.

Desde el punto de vista cinemtico el considerar

una seccin del molino, no afecta significativamente la

cinemtica general del sistema, debido a que el flujo en la

direccin axial presenta valores muy pequeos considerados con el flujo de una seccin radial.

Las fuerzas de impacto producidas en cada una de

las partculas y sobre los bordes son evaluadas usando el

modelo lineal de resorte y amortiguamiento mencionado

anteriormente.

Se obtiene la fuerza neta sobre cada una de las partculas y objetos que limitan el sistema. Las ecuaciones

Figura 3. Espacio de trabajo

CONTRIBUCIONES CIENTFICAS Y TECNOLGICAS

Los datos de entrada a la simulacin corresponde a

los siguientes:

Resultados cualitativos

Distribucin granulomtrica de la carga

Geometra del Molino: Las dimensiones principales

involucradas en el estudio son: dimetro del molino 10.4

m, largo efectivo 5.2 m, adems sus principales parmetros

de operacin son nivel de llenado que vara entre 24%,

27% y 30%, con un nivel de bolas de 14%. Se ha considerado en este estudio una variacin de la velocidad de operacin entre 9.2 9.7 y 10.2 rpm.

Se presentan las bolas y el material de color segn

el tamao, esto permite que al visualizar la animacin se

identifiquen fcilmente el posicionamiento temporal de los

diferentes tamaos de bolas y material, permitiendo por

ejemplo cuantificar cual es el tamao de bola y/o material

que ms vuela, o qu est pasando con las bolas ms grandes, cual es su movimiento dentro del sistema (ver Figura 4)

Granulometra de la carga y tamao de bolas: Una de las

variables de entrada corresponde a la distribucin de tamao del mineral, la siguiente tabla muestra la distribucin utilizada en la simulacin.

Tabla 3. Distribucin Granulomtrica del Mineral.

En cuanto a la distribucin del tamao de Bolas

empleadas, se consideran 25% de Bolas de 5, 35% de bolas de 4 y 45% de bolas de 3

Caractersticas de Levantadores: Para el desarrollo de simulaciones computacionales de operacin de los molinos,

es necesario el desarrollo de condiciones de borde especficas para las zonas de contacto con el material. En particular, se desarrolla esquemas numricos computacional que

permite simular levantadores perfilados, equivalentes a los

que se disponen actualmente en los Molinos.

Descripcin de resultados: Los reesponden al despliegue

grfico de simulaciones de operacin del Molino, en donde

se presenta el comportamiento de la carga mediante videos

(archivos de foe los clculos numricos realizados, presentndose mediante grficos, tablas e imgenes.

Figura 4. Movimiento de carga y distribucin de radios

Velocidad del Material Partculado

Permite determinar el campo dnde los cuerpos

(material y bola) tienen mayor movimiento, si nos referimos a la Figura 5, se observa una zona azul que presenta la

menor energa, esto significa que las bolas que se encuentran en dicha zona se mueven mas lento que el resto. En la

parte media izquierda podemos ver en color rojo una zona

dnde la energa cintica es mxima. Debido al impacto

de las bolas en el lecho. Como medida de verificacin de

los resultados, se observa que en la zona cercana a las

paredes todas los cuerpos tienen el mismo color (verde

claro), debido a que mantienen la velocidad de rotacin

del molino.

CONTRIBUCIONES CIENTFICAS Y TECNOLGICAS

Resultados Cuantitativos

Desde el punto de vista cuantitativo se presentan

dos grupos de resultados, el primero muestra la variacin

de la potencia necesaria para hacer rotar el molino, esta

potencia se calcula determinando el centro de masa de las

partculas y bolas que se encuentran en contacto, integrando toda su masa y multiplicando el brazo de la fuerza

equivalente por la velocidad de rotacin. El segundo grupo

evala la cantidad de partculas que se encuentran en el

aire, con el propsito de cuantificar los efectos de impacto.

Potencia

Figura 5. Distribucin de velocidades

Segregacin Mineral - Bola

Se presenta en la Figura 6 la segregacin material

bolas, con el propsito de determinar cual es la ubicacin

del material partculado que es susceptible de moler y las

bolas como elemento moledor, su representacin es bicolor,

considerando que las bolas son de color verde y el material

es de color azul, tambin se conserva el tamao de los

elementos involucrados. En esta misma animacin y grfico se muestra la posicin del centro de masa de todas las

partculas, es decir material y bolas en color rojo.

Figura 6. Segregacin Material-Bolas

La Figura 7 muestra la variacin de la potencia

(MWatts) desde el reposo hasta alcanzar la velocidad de

rgimen para las condiciones de 30% de llenado, con un

12% de llenado de bolas y una velocidad de rotacin de 9.9

rpm: Se observa un peak de la potencia inicial, lo cual se

debe a la mala distribucin de la carga en el interior del

Molino. Conforme pasa el tiempo se estabiliza la carga presentando un consumo de Potencia estable.

Se debe indicar que los valores de potencia obtenidos solo consideran la necesaria para mover la carga, faltando por incorporar todos los efectos de perdidas de potencia debido a efectos mecnicos como roce en los descansos e imperfecciones geomtricas. Para resultado de

Potencia se considera el promedio a partir de los 15 segundos de operacin.

Figura 7. Variacin de la Potencia

CONTRIBUCIONES CIENTFICAS Y TECNOLGICAS

Material en suspensin

La siguiente Figura 8 muestra el porcentaje de partculas libres desde la puesta en marcha hasta la velocidad

de rgimen para las condiciones J24-Jb14-9.2rpm, como

resultado (promedio despus de los 15 [s]) se obtiene que

un 5,67% del total de partculas, se encuentra en el aire,

es decir, no tienen contacto con otras partculas o paredes

cuando se encuentra en rgimen estacionario. Este ndice

nos da una idea de la importancia relativa que tiene el

impacto en el proceso y representa una cota superior para

determinar cual de los mecanismos de molienda es el que

en mayor medida contribuye a la conminucin.

Impacto entre Bolas

Impacto entre Bolas y Mineral

Impacto de Mineral con Mineral

Impacto entre Bolas y Revestimientos

Impacto entre Mineral y Revestimientos

BB

BM

MM

BR

MR

En la Figura 9 se muestra la distribucin de la energa transmitida en impacto en la carga, la cual se mide a

partir de los 25 segundos de operacin. Estos resultados

Se observa que solo una pequea fraccin de las

partculas que se encuentran suspendidas en la Catarata

produce fragmentacin por impacto, siendo el resto de la

conminucin debido a la astriccin y abrasin presente en

la Cascada.

consideran solamente las partculas de simulacin (seccin 2D) sin extrapolar el resultado para todo el largo del

molino, se observa que la energa disipada en impacto BolaBola es aproximadamente 40 % de toda la energa que se

transmite en los impactos. De igual forma se tiene que el

impacto Bola Mineral transmite 37% de la energa total,

para mineral con mineral se alcanza un 17,4%. Mientras

que los impactos que presenta el menor nivel de disipacin

de energa son bolas con revestimiento y mineral con revestimiento, siendo de un 1,4% y 4,4% respectivamente.

Figura 8. Porcentaje de Material en Suspensin

Figura 9. Distribucin de Energia

Distribucin de la energa de Impacto

Fuerzas de Impacto sobre Revestimientos

El concepto de Energa de Impacto, se asocia a la

energa que se transmite en la carga al interior del molino.

Considerando los elementos que interactan al interior del

molino, los impactos se clasifican en 5 tipos:

Con los resultados anteriores se obtiene valiosa informacin acerca del proceso de conminucin de mineral,

sin embargo, adems se requiere conocer el dao producido sobre los revestimientos.

CONTRIBUCIONES CIENTFICAS Y TECNOLGICAS

La Figura 10 muestra la distribucin de fuerzas, para

los impactos ocurridos sobre el manto en el caso 9.2rpm. El

eje x corresponde a la posicin angular (con el eje horizontal) sobre el cilindro siendo desde 0 grados hasta los

360 , mientras que el eje y corresponde a las fuerzas

registradas en [N] para valores alcanzado mayores a

1000 [N].

Con estos resultados obtenidos, es posible obtener

el promedio de fuerzas para impactos, siendo en el presente Caso de 194 [Kg.] lo que equivale a 1903[N].

Figura 10. Tolva en estudio indicando puntos

de aglomeracin de material

El anlisis del problema, nos indica que la causa del

mismo radica que la aglomeracin se produce por que el

ngulo de los paneles de la descarga no son lo suficiente-

Figura 10. Fuerza de Impacto

Movimiento de material al interior de una tolva

Durante el proceso de mantencin de las lneas de

trasporte de material mediante correas se ha detectado que

las tolvas de traspaso quedan con residuos de material que

hacen inseguro el proceso de mantencin, debido a que

estos residuos se desprenden y pueden caer sobre los operarios que trabajan sobre los otros componentes mecnicos. En la actualidad este proceso es posible salvarlo con

mucho tiempo de trabajo lo que hace disminuir la disponibilidad del equipo.

Se ha observado que los lugares donde se produce

acumulacin de mineral corresponde a los vrtices en la

zona baja de la tolva y especficamente donde hay diferente ngulo de inclinacin de la descarga en cada cara. La

Figura 10 muestra la geometra bsica de la Tolva, indicando en uno de sus dibujos el lugar donde se acumula el

material.

mente inclinados para evacuar, a estos ngulos le llamaremos variables geomtricas, existe otras dos variable que

corresponde a la humedad del material y a la granulometra,

la combinacin de ambas determina si este material queda

adherido a las paredes o no. Finalmente la rugosidad de las

paredes de la tolva es otra variable importante pues determina las fuerzas de roce que existen entre la pared y las

partculas en contacto. Si todas estas variables se encuentran dentro de los rangos admisibles, no existirn

problemas.

Un diagnstico preliminar nos indica que la humedad y la granulometra son variables que dominan en el

problema de adhesin a las paredes, por lo tanto es un

problema complejo de controlar.

Por otra parte la acumulacin de mineral no afecta

la operacin de la tolva y el problema solo se presenta

cuando se hace mantencin en los equipos aguas abajo del

flujo de material.

Estos antecedentes nos permiten presentar dos opciones de solucin, la primera de ella se refiere a un cambio en la geometra de la tolva, que trae como consecuencia una disminucin de la capacidad de ella, y una segunda

opcin que tiene que ver la incorporacin de accesorios

que tapen la boca de la tolva y no dejar pasar el material.

En este caso solo se abordar el tema del cambio geomtrico de la tolva.

CONTRIBUCIONES CIENTFICAS Y TECNOLGICAS

Objetivo:

El presente trabajo tiene como objetivo general realizar un estudio que permita disminuir la aglomeracin del

material en las tolvas. Para lograr este objetivo se desarrolla un modelo geomtrico de la tolva y un modelo basado en el Mtodo de los Elementos Discretos (MED) para

evaluar la condicin actual Geometra-0.

Se realiza una segregacin del material que escurre

al interior de la Tolva considerando en forma porcentual los

diferentes tamaos existentes.

Determinacin del campo de velocidades al interior

de la Tolva para identificar zonas que poseen baja velocidad y por lo tanto la probabilidad de adherirse a las paredes es mayor;

Metodologa de Trabajo

Presentacin y Anlisis de Resultados

Para abordar el problema con las herramientas que

se poseen se ha elaborado la siguiente estrategia para su

captura.

Para tener una cuantificacin del fenmeno, se ha

definido una estrategia que consiste en hacer variar el flujo aumentando la abertura en la parte inferior, esto permitir detectar con mayor rapidez la existencia de zonas con

velocidad nula.

Se realiza un estudio en 2-D de tal forma que para

generalizarlo a la realidad 3-D y de acuerdo a las simetras

existentes, se toman dos planos ortogonales como indica

la Figura 11.

Figura 11. Planos de estudios para

determinar el campo de velocidades

Se presenta la Figura 12 para el caso actual en el

plano transversal Se han seleccionado dos modalidades de

presentacin de resultados, la primera corresponde al campo de velocidades y el segundo corresponde a un seguimiento de las partculas segn la posicin inicial que tienen al interior de la tolva. Ambos tipos de graficas son

complementarias, la primera nos indica las zonas de baja

velocidad y por lo tanto zonas que son propensas a acumular material, la segunda forma nos indica que las partculas

que mantienen su color y se quedan en un mismo lugar

permiten detectar zonas donde el material se acumula.

Figura 12. Tolva en estudios

10

CONTRIBUCIONES CIENTFICAS Y TECNOLGICAS

(b)

(a)

Figura 13.- Campo de velocidades y segregacin

La Figura 13a muestra el campo de velocidades al

interior de la tolva, como se puede apreciar se identifican

4 zonas claramente definidas; en la parte superior se observan partculas de color rojo en vuelo con una velocidad

del orden de 1 m/s. En la zona inferior se observa la descarga que ha sido simulada con una abertura de 0.5m de

acuerdo a fotografas obtenidas. En la parte central de la

zona inferior, se observan partculas que no se mueven (color

celeste) y dependiendo de la granulometra se irn hacia la

derecha o la izquierda. En la zona central se observa un

flujo de material que se mueve hacia las descarga sin problema; en la zona cercana a las paredes observamos una

gran zona azul de color mas oscuro, acentuando esta caracterstica en las paredes. La velocidad no es nula, sin embargo, si sumamos al proceso una mayor humedad es posible que en dichos puntos se acumule material.

Para complementar estos resultados, se presenta la

Figura 13b que muestra una segmentacin por posicin, es

decir, se colorean las partculas dependiendo de la altura

inicial que poseen en la Tolva, las ms altas son cercanas

al rojo y las ms bajas son cercanas al azul.

inclinada, para todos los casos se observa una disminucin

de la velocidad pero siempre se observa movimiento aunque de magnitud pequea. Para la segmentacin por posicin, se observa que en la zona de las paredes se tienden a

detener las partculas que se encuentran cercanas a dicha

pared, esto es totalmente consecuente con los resultados

de velocidades y en cierta medida valida el modelo propuesto.

Se debe indicar que la humedad se ha considerado

del orden de un 10%, esto se ha introducido al modelo

considerando que la simulacin del contacto entre las partculas y paredes, queda definido por los parmetros, fuerza de roce y coeficiente de restitucin, en forma independiente.

Vistos los resultados y al determinar que no existen

cambios sustantivos en la dinmica del sistema, se indica

que la geometra de las tolvas no son factores que en este

rango de trabajo y operacin, determinen su comportamiento.

Vistos los resultados es posible concluir:

De la inspeccin de las animaciones y analizando su

comportamiento, es posible indicar que no se observan cambios sustantivos en el comportamiento del material. Observe que se identifican las mismas zonas de campo de

velocidades para todos los casos, en las zonas de la pared

Para las condiciones de operacin estudiadas, no se

observan zonas que no posean velocidad, esto nos permite

concluir que las Tolvas se encuentran operando en forma

satisfactoria y no deben producirse atascamientos.

CONTRIBUCIONES CIENTFICAS Y TECNOLGICAS

Debido a las variaciones a la geometra realizada y

de acuerdo a los resultados, no se observan diferencias

sustantivas en el movimiento de las partculas y por lo

tanto se puede concluir que la Tolva se encuentran bien

diseada y que posee holgura suficientes para su operacin.

De acuerdo a los dos puntos anteriores se puede

concluir que las variables geomtricas son apropiadas para

la granulometra utilizada y por lo tanto si ocurre atascamientos de material en su interior. se debe a otros factores.

De acuerdo a lo visto, se puede deber a que la humedad se

ha visto aumentada y que la existencia de material fino es

mayor y se ubica en las zonas de baja velocidad.

11

Bibliografias

P. W. CLEARY, Predicting charge motion, power draw,

segregation and wear in ball mills using Discrete Element

Method, Mineral Engineering. Vol., NII, pp1061- 1080,

1998.

Cundall P. A. Computer Simulation of Dense Sphere

Assemblies in Micromechanics of Granular Materials pp 113123 M. Satake and J.T. Jenkins Eds

A. DOMNECH CARB AND M. T. DOMNECH CARB,

Oblique impact of rolling spheres: a generalization of

billiard-ball collisions, Revista Mexicana de Fsica 44 (6)

611-618, Dic 1998.

Conclusiones

Presentados los resultados de las aplicaciones es

posible concluir:

Es posible simular computacionalmente el movimiento de material granulado, se encuentre este esttico o en

movimiento.

Se cuenta con un programa computacional que puede simular una gran variedad de fenmenos de movimiento

de carga en dos o tres dimensiones.

Es factible de implementar atributos a las partculas en forma grfica como es la velocidad, aceleracin, fuerzas, energa, utilizando una policromtica, donde en una

escala de color se asocia a un determinado valor de la variable.

A pesar del gran consumo de recurso computacional

que se requiere para realizar las simulaciones, se ha

implementado un algoritmo que lo hace factible en plazos

razonables.

J. T. JENKINS, Boundary conditions for rapid granular

flow: flat, frictional walls, Journal of Applied Mechanics,

Vol 59, pp120, March 1992.

B. K. MISHRA, Study of media mechanics in tumbling

mills by the Discrete Element Method. Ph D Tesis Department

of Engeneering Metalurgical of University from Utah, March

1991.

S. V. MYAGCHILOV, J. T. JENKINS, Analysis of the

motion of a frictional elastic ball dropped on an inclined

surface, Journal of Applied Mechanics, Vol., 64, pp707, Sep

1997.

J. SCHFER, S. DIPPEL, D. E. WOLF, Force schemes

in simulations of granular materials, preprint 37/95 to

Journal of Physique I.

J. L. SYNGE, B. A. Griffith, Principles of Mechanics,

third edition, 1959.

Anda mungkin juga menyukai

- LP012085B 0370 0462 Cal 00001Dokumen13 halamanLP012085B 0370 0462 Cal 00001Jhon Gironda ZBelum ada peringkat

- SGP Gi Me Esp 002Dokumen27 halamanSGP Gi Me Esp 002jncarlos63Belum ada peringkat

- Soporte de zaranda Allis MineralsDokumen34 halamanSoporte de zaranda Allis MineralsDavidQBelum ada peringkat

- Mineria El BrocalDokumen14 halamanMineria El Brocalkimberlyn prudencio camposBelum ada peringkat

- 25423-220-V24-W000-05470r002 Memoria DescriptivaDokumen80 halaman25423-220-V24-W000-05470r002 Memoria DescriptivaJesús Manuel Macalupu VilchezBelum ada peringkat

- Analisis Riesgo HAZOP CV002 - 2Dokumen3 halamanAnalisis Riesgo HAZOP CV002 - 2GinoBelum ada peringkat

- Analisis Funcional de Operabilidad HazopDokumen3 halamanAnalisis Funcional de Operabilidad HazopjoseoliverosBelum ada peringkat

- Válvula anticipadora de onda protege sistemas de bombeoDokumen1 halamanVálvula anticipadora de onda protege sistemas de bombeoEdgar PebeBelum ada peringkat

- Servicio de Ing - de Detalle Bombeo de Relaves Rebose Tps Linea SurDokumen20 halamanServicio de Ing - de Detalle Bombeo de Relaves Rebose Tps Linea SurRocio sotoBelum ada peringkat

- Lista de Entregables Ing - BásicaDokumen2 halamanLista de Entregables Ing - Básicafreddyxx2010100% (1)

- Estratégica Del MantenimientoDokumen13 halamanEstratégica Del MantenimientoXXXFHERXXXBelum ada peringkat

- A10m421 I1 Fluor 06641 Cubca02 6320 004 - 0Dokumen22 halamanA10m421 I1 Fluor 06641 Cubca02 6320 004 - 0Anonymous 1LgoS05gvlBelum ada peringkat

- CC PG 002 Procedimiento General de Ingenieria Rev3 PDFDokumen17 halamanCC PG 002 Procedimiento General de Ingenieria Rev3 PDFChristianAnrangoMedinaBelum ada peringkat

- Informe Final Evalaución Cargador Automatico de BolasDokumen20 halamanInforme Final Evalaución Cargador Automatico de BolasLouis BujandaBelum ada peringkat

- Area 4000 Retencion de Relaves y Control de FiltracionesDokumen56 halamanArea 4000 Retencion de Relaves y Control de FiltracionesMARS BELL DANCEBelum ada peringkat

- Dccvcp-000-Vcpgi-00000-Prcme02-0000-003-0 PDS 3DDokumen43 halamanDccvcp-000-Vcpgi-00000-Prcme02-0000-003-0 PDS 3DbetojulioBelum ada peringkat

- DFDSFSDokumen13 halamanDFDSFSLouis BujandaBelum ada peringkat

- 4600020281-02000-CRTME-00001-0 Adenda Criterio de Diseño MecanicoDokumen66 halaman4600020281-02000-CRTME-00001-0 Adenda Criterio de Diseño MecanicoFernando GómezBelum ada peringkat

- Bomba MoliendaDokumen2 halamanBomba MoliendaJuan MontufarBelum ada peringkat

- Evaluacion de Faja Transportadora #1Dokumen14 halamanEvaluacion de Faja Transportadora #1maicol21nBelum ada peringkat

- Especificaciones Tecnicas Cargador Automatico de BolasDokumen7 halamanEspecificaciones Tecnicas Cargador Automatico de BolasLouis BujandaBelum ada peringkat

- Inching DriveDokumen2 halamanInching DriveSebas TiánBelum ada peringkat

- GRHC&R 4600012409 036 05900 Esphd 001 - 0Dokumen12 halamanGRHC&R 4600012409 036 05900 Esphd 001 - 0roqueBelum ada peringkat

- Intech Po127342710 5111 03 MCL 0002 - RCDokumen20 halamanIntech Po127342710 5111 03 MCL 0002 - RCBla KokoBelum ada peringkat

- 17 Presentacion S Rayo JriDokumen28 halaman17 Presentacion S Rayo JriCesar RetamalBelum ada peringkat

- FLS-PRO-MEC-CB0017 Mantenimiento Feeder 204 - 205 PEBBLES.Dokumen25 halamanFLS-PRO-MEC-CB0017 Mantenimiento Feeder 204 - 205 PEBBLES.Cristian AlejandroBelum ada peringkat

- 320 GPP GHX 00005 - NativeDokumen46 halaman320 GPP GHX 00005 - Nativejose caceres sanchezBelum ada peringkat

- B2 M 18195 PDFDokumen132 halamanB2 M 18195 PDFdeyvis58Belum ada peringkat

- Gpro-Inf-63767 - R0 MantanibilidadDokumen40 halamanGpro-Inf-63767 - R0 MantanibilidadJuan Alberto Giglio FernándezBelum ada peringkat

- M.C. Espesador de ConcentradoDokumen6 halamanM.C. Espesador de ConcentradoEDUARDOBelum ada peringkat

- 2.4 Diseño Canal ParshallDokumen17 halaman2.4 Diseño Canal ParshallDiego AguirreBelum ada peringkat

- Maximización en La Recuperación de Pilares Con Sistema Wassara en Sociedad Minera El Brocal - 28 - 09 - REVDokumen11 halamanMaximización en La Recuperación de Pilares Con Sistema Wassara en Sociedad Minera El Brocal - 28 - 09 - REVLa ChiquiBelum ada peringkat

- Imco-Cap101151150000-Mc-006 Rev.cDokumen12 halamanImco-Cap101151150000-Mc-006 Rev.cHayley BurnsBelum ada peringkat

- Analisis de Diagramas de FlujoDokumen46 halamanAnalisis de Diagramas de Flujoluis cayoBelum ada peringkat

- 2 Presentacion Otilio Araya - JriDokumen22 halaman2 Presentacion Otilio Araya - JriJuan Manuel Mamani QuispeBelum ada peringkat

- Cm-Op-Mc-010 Memoria de Calculo Estructura Faja #1-2Dokumen9 halamanCm-Op-Mc-010 Memoria de Calculo Estructura Faja #1-2JULISSA JAVIER JIMENEZBelum ada peringkat

- 3 TDR Planta Chancadora Movil 100t-hDokumen11 halaman3 TDR Planta Chancadora Movil 100t-hJames Steven EscobarBelum ada peringkat

- Sustento de AdicionalDokumen13 halamanSustento de AdicionalThaina ValenciaBelum ada peringkat

- Reporte Cambio de Guardia Chancado Cobre 24-30 Nov 2022Dokumen21 halamanReporte Cambio de Guardia Chancado Cobre 24-30 Nov 2022Homer Edy Armas CalixtoBelum ada peringkat

- Memoria N. Pino (v3)Dokumen117 halamanMemoria N. Pino (v3)Cristobal MejiasBelum ada peringkat

- 1246-PP-G-002 - Rev 4 - Evaluacion EconomicaDokumen22 halaman1246-PP-G-002 - Rev 4 - Evaluacion EconomicaclaudiovillBelum ada peringkat

- Tuberia Lisa de HDPEDokumen5 halamanTuberia Lisa de HDPEMatias Guajardo CastilloBelum ada peringkat

- Anexo XV Fmeca 1000-Cb-003aDokumen9 halamanAnexo XV Fmeca 1000-Cb-003aEDRUGBelum ada peringkat

- Criterio de Diseño Área Húmeda Rev1 PDFDokumen39 halamanCriterio de Diseño Área Húmeda Rev1 PDFJuan Pablo Llaves JoglarBelum ada peringkat

- SGP 15mam Progs 00003Dokumen19 halamanSGP 15mam Progs 00003paulo_rieloffBelum ada peringkat

- Manual de Operación de RelavesDokumen15 halamanManual de Operación de RelavesJ Quispe Puma100% (1)

- Bandas tubulares transporte minerales ENAPU PerúDokumen7 halamanBandas tubulares transporte minerales ENAPU PerúCésar Christian JankoBelum ada peringkat

- 05 - Cristian Riquelme - AusencoDokumen25 halaman05 - Cristian Riquelme - Ausencochokart1Belum ada peringkat

- TOVASDokumen30 halamanTOVASchicosensor9804Belum ada peringkat

- Criterio de Diseño Control e IntrumentacionDokumen43 halamanCriterio de Diseño Control e IntrumentacionPablo VillarroelBelum ada peringkat

- Filosofia de ControlDokumen16 halamanFilosofia de ControlJonathanQuispeFloresBelum ada peringkat

- Diseño-Mecánico PlantaDokumen22 halamanDiseño-Mecánico Plantaceferino alzamora valle100% (1)

- Operación Los Bronces: Proyecto Análisis de Capacidad LBDokumen172 halamanOperación Los Bronces: Proyecto Análisis de Capacidad LBJAVIERA BELÉN BASCUÑÁNBelum ada peringkat

- PLB 0199 Ret 3400 CM 0009 0Dokumen173 halamanPLB 0199 Ret 3400 CM 0009 0Marco Antonio Hernandez AguilarBelum ada peringkat

- 5700 LIC G TR 0031 1 - RevCDokumen15 halaman5700 LIC G TR 0031 1 - RevCANDERSON BRINGAS CABALLEROBelum ada peringkat

- UPN Transporte de Pulpas PDFDokumen18 halamanUPN Transporte de Pulpas PDFBryamAltamiranoBelum ada peringkat

- SECUENCIA MONTAJE THK 46 MTS - TOQUEPALA - Rev.B PDFDokumen28 halamanSECUENCIA MONTAJE THK 46 MTS - TOQUEPALA - Rev.B PDFfabio_salasBelum ada peringkat

- Patricio Candia - Congreso T&T 2019Dokumen16 halamanPatricio Candia - Congreso T&T 2019Miguel Angel Merma SauñeBelum ada peringkat

- Metodo de Elementos Discretos - 2do Grupo 5to VDokumen6 halamanMetodo de Elementos Discretos - 2do Grupo 5to VPedro Arturo Ramirez RojasBelum ada peringkat

- Fundamentos de mecánica de fluidos.: Con ejercicios parcialmente resueltosDari EverandFundamentos de mecánica de fluidos.: Con ejercicios parcialmente resueltosBelum ada peringkat

- Encofrados PeriDokumen47 halamanEncofrados PeriJack Jhonatan Vivanco VillanuevaBelum ada peringkat

- Catálogo General Cintac PDFDokumen28 halamanCatálogo General Cintac PDFErico BarrientosBelum ada peringkat

- Documento Sin TítuloDokumen6 halamanDocumento Sin TítuloSamantha PowellBelum ada peringkat

- 165 - Productor Odesa Carlos 3-01-2017Dokumen1 halaman165 - Productor Odesa Carlos 3-01-2017Samantha PowellBelum ada peringkat

- 1.DetallesVentanas - ODESA - Lamina 01Dokumen1 halaman1.DetallesVentanas - ODESA - Lamina 01Samantha PowellBelum ada peringkat

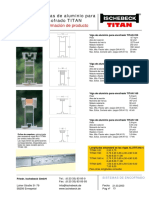

- Datos Técnicos Vigas Aluminio para EncofradoDokumen1 halamanDatos Técnicos Vigas Aluminio para EncofradoSamantha PowellBelum ada peringkat

- OD-PV1: OdesaDokumen1 halamanOD-PV1: OdesaSamantha PowellBelum ada peringkat

- Print TicketDokumen1 halamanPrint TicketSamantha PowellBelum ada peringkat

- Carril de rodillos BU50 para transporte de cargas pesadasDokumen1 halamanCarril de rodillos BU50 para transporte de cargas pesadasSamantha PowellBelum ada peringkat

- Encofrado de Ventanas TITAN W 17 - 4 ES 0711Dokumen2 halamanEncofrado de Ventanas TITAN W 17 - 4 ES 0711Samantha PowellBelum ada peringkat

- OD-PV1: OdesaDokumen1 halamanOD-PV1: OdesaSamantha PowellBelum ada peringkat

- 1.DetallesVentanas - ODESA - Lamina 02Dokumen1 halaman1.DetallesVentanas - ODESA - Lamina 02Samantha PowellBelum ada peringkat

- OD-PV1: OdesaDokumen1 halamanOD-PV1: OdesaSamantha PowellBelum ada peringkat

- OD-PV1: OdesaDokumen1 halamanOD-PV1: OdesaSamantha PowellBelum ada peringkat

- Escuela Técnica, LuxemburgoDokumen1 halamanEscuela Técnica, LuxemburgoSamantha PowellBelum ada peringkat

- Sistemas de Encofrado - Entibación - ES W 02 1211Dokumen24 halamanSistemas de Encofrado - Entibación - ES W 02 1211Samantha PowellBelum ada peringkat

- OD-PV1: OdesaDokumen1 halamanOD-PV1: OdesaSamantha PowellBelum ada peringkat

- Encofrado ventanas TITANDokumen1 halamanEncofrado ventanas TITANSamantha PowellBelum ada peringkat

- I14 014 01Dokumen1 halamanI14 014 01Samantha PowellBelum ada peringkat

- OD-PV1: OdesaDokumen1 halamanOD-PV1: OdesaSamantha PowellBelum ada peringkat

- OD-PV1: OdesaDokumen1 halamanOD-PV1: OdesaSamantha PowellBelum ada peringkat

- Catalogo Sack 2020Dokumen80 halamanCatalogo Sack 2020Marcela Salvatierra0% (1)

- OD-PV1: OdesaDokumen1 halamanOD-PV1: OdesaSamantha PowellBelum ada peringkat

- Analisis Del Movimiento Ce Carga en Molinos Sag Mediante Metodos de Elementos Discretos PDFDokumen117 halamanAnalisis Del Movimiento Ce Carga en Molinos Sag Mediante Metodos de Elementos Discretos PDFSamantha PowellBelum ada peringkat

- Perfil Competencia Controlador Planta de ChancadoDokumen6 halamanPerfil Competencia Controlador Planta de ChancadoSamantha PowellBelum ada peringkat

- BasesAnalistaContableSeremiIV 08052017Dokumen15 halamanBasesAnalistaContableSeremiIV 08052017Samantha PowellBelum ada peringkat

- Mejoras Metalurgicas e Incremento Del Valor de MineralDokumen26 halamanMejoras Metalurgicas e Incremento Del Valor de MineralDinorah Guadalupe Noriega MontoyaBelum ada peringkat

- Ejemplomemdecalculoubb 150501185404 Conversion Gate01 PDFDokumen20 halamanEjemplomemdecalculoubb 150501185404 Conversion Gate01 PDFSTJBelum ada peringkat

- Cubicacion Por Tipo de MaterialDokumen29 halamanCubicacion Por Tipo de MaterialSamantha PowellBelum ada peringkat

- Proceso de concentración en la Planta Carlos J. Diaz MozoDokumen33 halamanProceso de concentración en la Planta Carlos J. Diaz MozoCarlos DiazBelum ada peringkat

- Tema 1.4 Las Potencialidades Del Ser Humano y Factores Que Afectan Su DesarrolloDokumen2 halamanTema 1.4 Las Potencialidades Del Ser Humano y Factores Que Afectan Su DesarrolloAlejandro Vela Garcia74% (74)

- Minecraft en El Aula - Guía Práctica para Docentes de Educación PrimariaDokumen24 halamanMinecraft en El Aula - Guía Práctica para Docentes de Educación PrimariaDublieBelum ada peringkat

- Mecanica Detallado-11Dokumen1 halamanMecanica Detallado-11jose quispeBelum ada peringkat

- 1.3 Resumen Distribución Geográfica de Las Provincias PetrolerasDokumen5 halaman1.3 Resumen Distribución Geográfica de Las Provincias PetrolerasCARLOS DANIEL LOPEZ LOPEZBelum ada peringkat

- Lista de Precios Lovato EnergiaDokumen64 halamanLista de Precios Lovato EnergiaAlejandra GrossoBelum ada peringkat

- Electrostática 2018Dokumen43 halamanElectrostática 2018Johanna Polania MartinezBelum ada peringkat

- Samantha Ortega. Lab#3Dokumen12 halamanSamantha Ortega. Lab#3Samantha OrtegaBelum ada peringkat

- Guía de uso y conexión de señalizadores autónomos modelos 9815 y 9915Dokumen2 halamanGuía de uso y conexión de señalizadores autónomos modelos 9815 y 9915juankaldeBelum ada peringkat

- Decd 1367Dokumen494 halamanDecd 1367Arturo VillaseñorBelum ada peringkat

- Contenido Del Curso de Circuitos Eléctricos IIDokumen3 halamanContenido Del Curso de Circuitos Eléctricos IINathashaLetoBelum ada peringkat

- Vehículos Elétricos o de Hidrógeno Quien Ganara La Carrera.01Dokumen10 halamanVehículos Elétricos o de Hidrógeno Quien Ganara La Carrera.01Jorge A Martinez BBelum ada peringkat

- Práctica 5 - Equipo 4 - Flujo de Canales AbiertosDokumen21 halamanPráctica 5 - Equipo 4 - Flujo de Canales AbiertosCristofer AvilaBelum ada peringkat

- 03 Primer Principio de La TermodinmicaDokumen14 halaman03 Primer Principio de La TermodinmicaDaiana GroismanBelum ada peringkat

- 6to PrimariaDokumen4 halaman6to PrimariaMaybelin Rodriguez HuertaBelum ada peringkat

- DescripcionobjetosDokumen12 halamanDescripcionobjetosBenji's ZitroBelum ada peringkat

- El ÁtomoDokumen7 halamanEl Átomocaflo100% (2)

- Energía Linterna - Diseña Soluciones...Dokumen7 halamanEnergía Linterna - Diseña Soluciones...Maylin LttBelum ada peringkat

- N2xh-Escable Vulcanizado-CampoDokumen2 halamanN2xh-Escable Vulcanizado-CampoHugoBelum ada peringkat

- Teka Es ES RFD-77820Dokumen7 halamanTeka Es ES RFD-77820MANUEL JESÚS GÓMEZ GARCÍABelum ada peringkat

- Pendulos AcopladosDokumen3 halamanPendulos Acopladosliliana figueroaBelum ada peringkat

- Solicitud Copias Fedateadas Seal y SedaparDokumen2 halamanSolicitud Copias Fedateadas Seal y SedaparRocio CalderonBelum ada peringkat

- SOHE APORTE Octubre 2022Dokumen8 halamanSOHE APORTE Octubre 2022fcoespitiamasterBelum ada peringkat

- ProductividadDokumen9 halamanProductividadxavi100% (1)

- Anexo D. Plan de Mantenimiento Sistema FotovoltaicoDokumen3 halamanAnexo D. Plan de Mantenimiento Sistema Fotovoltaicojuan felipe corredor valderramaBelum ada peringkat

- La Novena RevelaciónDokumen2 halamanLa Novena RevelaciónClinica NarayanBelum ada peringkat

- Ensayo Trabajo y EnergiaDokumen6 halamanEnsayo Trabajo y EnergiaDaniel Mosquera LunaBelum ada peringkat

- Prueba Diagnostica 5toDokumen4 halamanPrueba Diagnostica 5toJose Luis100% (1)

- Fisica 1Dokumen5 halamanFisica 1HectorBlancoBelum ada peringkat

- Ventilacion Intermedia FinalDokumen153 halamanVentilacion Intermedia FinalLeonardo HornaBelum ada peringkat

- Entregable No. 2 La Energía, Fuente de Vida Sostenible en Los EcosistemasDokumen4 halamanEntregable No. 2 La Energía, Fuente de Vida Sostenible en Los EcosistemasWilmar Jacobo Jordan RiosBelum ada peringkat