Tesis Clara Bena

Diunggah oleh

Viviana Solange Burgos OvalleJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Tesis Clara Bena

Diunggah oleh

Viviana Solange Burgos OvalleHak Cipta:

Format Tersedia

ESCUELA SUPERIOR POLITECNICA DEL LITORAL

Facultad de Ingeniera Mecnica y Ciencias de la

Produccin

Diseo de un sistema de Anlisis de Riesgos y Puntos Crticos

de Control (HACCP) para una lnea de produccin de Pastas

Secas.

TESIS DE GRADO

Previo a la obtencin del Ttulo de:

INGENIERO DE ALIMENTOS

Presentada por:

Tecnlg. Clara Benavides V.

GUAYAQUIL- ECUADOR

Ano: 2002

AGRADECIMIENTO

Agradezco a mi esposo y a mi hija

Keiko por su comprensin durante el

desarrollo de este trabajo. Tambin

agradezco a Dios y a mi padre que a

pesar de

no estar en este mundo

siento que me gua da a da en el

cumplimiento de mis objetivos. Un

agradecimiento

especial

mis

profesores el Ing. Luis Miranda

Ing.

Daniel Nez por el apoyo y

colaboracin brindado en esta tesis.

2

D E D I C ATO R I A

A MI ESPOSO

A MI HIJA

A MI MADRE

TRIBUNAL DE GRADUACION

Ing. Eduardo Rivadeneira

DECANO DE LA FIMCP

PRESIDENTE

Ing. Luis Miranda S.

VOCAL

Ing. Daniel Nez

DIRECTOR DE TESIS

Dra. Nelly Camba

VOCAL

DECLARACION EXPRESA

La responsabilidad del contenido de esta Tesis de Grado, me

corresponde exclusivamente; y el patrimonio intelectual de la

misma

la

ESCUELA SUPERIOR

POLITCNICA DEL

LITORAL"

(Reglamento de Gradacin de la ESPOL)

Tecnlg. Clara Benavides V

RESUMEN

La siguiente tesis es un trabajo en el que se desarrolla el diseo de un Sistema

de Anlisis de Peligros y Control de los Puntos Crticos (HACCP) para una

planta de pastas Secas.

El presente trabajo dar informacin general sobre los principios del Sistema

HACCP, los peligros en la seguridad alimentaria y los criterios microbiolgicos

que deben tomarse en cuenta para la inocuidad de los alimentos que sern

consumidos por las personas.

El sistema HACCP se basa en pre-requisitos como son las (BPM) Buenas

Prcticas de Manufactura y los (SSOP) Procedimientos Operacionales de

Limpieza, los cuales sern explicados brevemente.

Tambin

se explica como se desarroll el diseo HACCP para una lnea de

fabricacin de pasta secas, detallando el anlisis de riesgo realizado, los puntos

crticos de control que se identificaron, el sistema de monitoreo y control, las

acciones correctivas que se implantarn en caso de salirse un punto critico fuera

de control, as como tambin los procedimientos de verificacin y el sistema de

registro. Finalmente se detalla como mantener y verificar el plan HACCP una

vez que este ha sido implantado.

INDICE GENERAL

Pg.

RESUMEN.......................................................................................................II

INDICE GENERAL..........................................................................................III

ABREVIATURAS............................................................................................IV

DEFINICIONES...............................................................................................V

INDICE DE FIGURAS.....................................................................................VI

INDICE DE TABLAS.....................................................................................VII

INTRODUCCION.............................................................................................1

CAPITULO 1

1. GENERALIDADES........................................................................................3

1.1.

Principios del Sistema HACCP...................................................4

1.2.

Definicin y anlisis de riesgos y peligros en la seguridad

alimentaria....................................................................................9

1.3.

Principales criterios microbilogos e inocuidad de los

alimentos......................................................................................11

CAPITULO 2

2.

PRE-REQUISITOS PARA LA IMPLENTACION DEL PLAN......................13

2.1.

Importancia de los pre-requisitos................................................13

2.2.

Programa de Buenas Practicas de Manufactura..........................14

2.3.

Programa de procedimientos operacionales de limpieza y

desinfeccin..................................................................................19

CAPITULO 3

3.

DISENO Y SISTEMA HACCP....................................................................29

3.1.

Formacin del equipo HACCP.....................................................29

3.2.

Descripcin del producto y su uso...............................................31

3.3.

Diagrama de flujo y descripcin del proceso de produccin.......39

3.4.

Identificacin de los peligros y sus medidas

3.5.

Identificacin de los puntos crticos de control y sus lmites

preventivas.........53

crticos..........................................................................................67

3.6.

Determinacin del sistema de monitoreo y las acciones

correctivas....................................................................................76

3.7.

Determinacin de los procedimientos de verificacin..................81

3.8.

Determinacin de un sistema de Registro y documentacin.......82

CAPITULO 4

4.

MANTENIMIENTO Y VERIFICACION DEL PLAN......................................86

4.1.

Actividades de Verificacin...........................................................90

4.2.

Importancia de las auditoras........................................................92

4.3.

Anlisis y control de documentos.................................................94

4.4.

Mejoramiento continuo del sistema HACCP................................97

5.

CONCLUSIONES Y RECOMENDACIONES...............................................98

ANEXOS

BIBLIOGRAFIA

ABREVIATURAS

BPM

o

C

g

HACCP

ppb

SSOP

P

P1

P2

P3

P4

2PC

PCC

4HR

Buenas practicas de Manufactura

Grados Centgrados

Gramo

(Hazard Analysis Critical Control Point ) Anlisis de Peligros y

Control de los Puntos Crticos.

Partes por billn

(Estndar Sanitation Operations Procedures) Procedimientos

Operacionales Estndares de Saneamiento.

Pregunta

Pregunta 1

Pregunta 1

Pregunta 1

Pregunta 2

Punto Critico

Punto Critico de Control

Humedad Relativa

DEFINICIONES

Accin correctiva:

Los procedimientos

que se siguen cuando ocurre una

desviacin de un lmite crtico en un punto crtico de control.

Punto de Control: Cualquier punto de un sistema de alimentos concreto en el

que la prdida del control no entraa un riesgo inadmisible para la salud.

Punto Crtico de Control (PCC): Cualquier punto, fase o procedimiento de un

sistema de alimentos en el que se puede ejercer el control y prevenir, eliminar o

reducir a niveles aceptables un riesgo o peligro referido a la seguridad o

inocuidad del alimento.

Lmite Crtico: Es el valor que separa lo aceptable de lo que no es aceptable.

Una o ms tolerancias prescritas que se deben satisfacer para garantizar que un

determinado CCP realmente controla un riesgo microbiolgico para la salud.

Desviacin: El no cumplir con un lmite crtico exigido por un CCP.

HACCP: El documento escrito que describe los procedimientos formales a

seguir para asegurar el control de un procedimiento o proceso especfico.

Riesgo: Cualquier peculiaridad fsica, qumica o biolgica que puede causar un

peligro inadmisible para la salud de los consumidores (contaminacin

inadmisible, concentraciones de toxinas, crecimiento o supervivencia

de

microorganismos patgenos).

Medida Preventiva: Cualquier factor que pueda utilizarse para controlar,

prevenir o identificar un riesgo o peligro.

Control: Una secuencia planificada de observaciones o determinaciones de

lmites crticos ideada para realizar un registro exacto y destinada a garantizar

que el lmite crtico mantiene la inocuidad de producto.

Clase de peligro: Una de las seis clases que conceden prioridad al peligro que

se basa en los riesgos de los alimentos.

Monitoreo continuo: Secuencia planificada de observaciones o medidas con

el fin de asegurarse de que un punto critico de control est controlado.

rbol de decisiones de un PCC: Una secuencia de preguntas hechas para

determinar si un punto de control es PCC.

Peligro: Una propiedad fsica, biolgica o qumica que puede causar que los

alimentos no sean seguros para su consumo.

Verificacin: El uso de mtodos, procedimientos o anlisis, aparte de aquellos

utilizados por el monitoreo, que determinan que el sistema HACCP cumple con

el plan y/o si necesita modificar o revalidar el plan.

INDICE DE FIGURAS

Figura 3.1

Figura 3.2

Figura 3.3

2Figura 3.4

Figura 3.5

Figura 3.6

Figura 3.7

Figura 3.8

Figura 3.9

Figura 3.10

Figura 3.11

Pg.

Lnea Automtica de Secado de Pastas.................32

La Pasta..................................................................33

Prensa de una Lnea de Pastas..............................44

Moldeado de Pasta Larga.......................................47

Moldeado de Pasta Corta.......................................47

Curva de Secado de Pasta (%H vsT).....................48

Curva de Secado Pasta (%H vs. t)..........................49

Curva de Secado Pasta Larga (T vs t)...................50

Diagrama de Secado Pasta Corta (T vs t)..............50

Tneles de Secado Pasta Larga.............................51

rbol de decisiones para PCC................................69

INDICE DE TABLAS

Tabla 1

Tabla 2

Tabla 3

Tabla 4

Tabla 5

Tabla 6

Tabla 7

Tabla 8

Tabla 9

Tabla 10

Tabla 11

Tabla 12

Tabla 13

Tabla 14

Tabla 15

Tabla 16

Tabla 17

Tabla 18

Tabla 19

Tabla 20

Pg.

Buenas Prcticas de Manufactura (BPM) para una

Lnea de Pastas Secas.......................................................15

Cuadro de SSOP Aplicados en una Planta de Pastas

Secas...................................................................................20

SSOP de Control de Limpieza Diario por Turno..................21

SSOP de Control de Limpieza por Semana........................22

SSOP de Control de Limpieza Mensual..............................24

SSOP de Control de Plagas................................................25

SSOP de Control de Manejo de Desperdicios.....................27

SSOP de Control de Lavado de Manos...............................28

SSOP de Manejo de Sustancias de Limpieza.....................28

Valor Nutritivo de la Pasta....................................................37

Parmetros Fsico Qumico de la Pasta Seca......................38

Etapas del Proceso de Pastas Secas.................................41

Factores Potenciales de Contaminacin en el Proceso

de Produccin de Pastas Secas..........................................55

Anlisis de Riesgos y peligros en el Proceso de Pastas.....56

Riesgos encontrados en el Proceso de Pastas Secas........65

Identificacin de PC en el Proceso de Pastas Secas........70

Puntos Crticos de Control PCC Identificados en una

Lnea de Proceso de Pastas Secas.....................................73

Lmites Crticos establecidos para el Proceso de Pastas....75

Sistema de Monitoreo para el Proceso de pastas Secas... 79

Registros y Verificacin del Proceso de Pastas secas....... 83

INTRODUCCION

El presente trabajo trata sobre el Diseo de un Sistema de Anlisis de Riesgos

y Control de los Puntos Crticos (HACCP) para una lnea de Produccin de

Pastas Secas enfocado a fabricar un producto seguro para ser consumido.

La pasta ms comnmente conocida como Fideos y tallarines es un producto

que se consume en todos los extractos sociales y en todas las zonas ms

remotas del planeta, desde la amazona hasta la ciudad, las personas de todas

las edades: nios, adultos y ancianos, la consumen por ser un alimento

disponible, fcil de preparar e incluir en cualquier receta, por ser muy digerible y

nutricionalmente buena.

Siendo un producto de consumo masivo es importante que los fabricantes

adopten un sistema que asegure la inocuidad del alimento al consumidor. Uno

de esos sistemas a adoptar es sin duda el HACCP el cual aportar con un plan

en el que se enfatizar aquellos puntos del proceso que son crticos y que

deben ser controlados y mantenidos dentro de parmetros a fin de que el

producto llegue al consumidor en ptimas condiciones sanitarias y libre de

patgenos que causen dao a la salud del consumidor.

En bsqueda de este objetivo la inocuidad de las pastas secas, se ha

desarrollado un plan HACCP para su proceso el cual se apoya en los prerequisitos que toda empresa organizada debe cumplir y que son las BPM y

SSOP.

2

4

6

8

10

12

14

16

18

20

22

24

26

28

30

32

34

36

CAPITULO 1

1. GENERALIDADES

El HACCP es un sistema que lleva a la produccin de alimentos inocuos que

son consumidos por poblaciones especficas, mediante el anlisis de los

riesgos de las materias primas o ingredientes, los riesgos que aparezcan a lo

largo del proceso de los alimentos y los que se puedan presentar por el mal

uso que de los mismos hace el consumidor.

Por lo tanto siendo la pasta un producto de consumo masivo es

4

responsabilidad de toda empresa productora de pastas,

identificar cada

operacin que pueda ser crtica

2

para la seguridad e inocuidad de sus

productos

al

mismo tiempo que debe garantizar

apropiados

para identificar, aplicar y mantener

procedimientos

constantemente

los

principios del Sistema HACCP basndose en el Art.3 parte 2 de Directiva

93/43/CEE y con la publicacin del libro blanco para la Unin Europea a

partir de Enero del 2002.

1.1 Principios del Sistema HACCP.

El Sistema HACCP es fundamentado en 7 principios bsicos que son

la base del mismo, el cumplimiento de ellos cuando se esta diseando

el plan y cuando ya se ha implantado, hacen que el HACCP sea

efectivo, para asegurar la inocuidad de los alimentos. A continuacin

una breve descripcin de cada uno de ellos:

Anlisis de peligros e identificacin medidas preventivas

Identificacin de los Puntos Crticos de Control (PCC)

Establecer los lmites Crticos de Control.

Establecer los procedimientos para controlar los Puntos Crticos de

Control.

Establecer las medidas correctivas a adoptar cuando un determinado PCC esta fuera de control.

Establecer procedimientos para verificar que el sistema de

HACCP est funcionando correctamente.

Establecer sistemas eficaces de documentacin y mantenimiento

de registros que documenten el plan HACCP.

Principio 1.

Anlisis de

peligros e identificacin medidas

preventivas.

Consiste en identificar los peligros potenciales asociados con cada

una de las diferentes fases del proceso de produccin, empaque,

almacenamiento de los productos alimenticios (pastas), evaluando la

probabilidad de que esos peligros ocurran e identificando medidas

preventivas necesarias para su control. Los riesgos y peligros del

proceso de produccin de pastas secas sern evaluados para cada

uno de los ingredientes y etapas del proceso hasta el consumidor

final a partir de su diagrama de flujo desarrollado.

Principio 2. Identificacin de los Puntos Crticos de Control

PCC.

Consiste en definir los puntos operacionales, procesos, o fases de un

proceso que pueden ser controlados para eliminar los riesgos o

minimizar la ocurrencia de los mismos a un nivel seguro para el

consumidor final. EL Punto Critico de Control puede ser representado

por cualquier fase de proceso desde la recepcin de materias primas

hasta su almacenamiento

como producto terminado, tratando de

extenderse hasta el uso probable por parte del consumidor final.

Principio 3. Establecer los lmites Crticos de Control.

Consiste en definir los niveles o limites que aseguren que un PCC

esta bajo control. Un limite critico esta constituido por una o ms

tolerancias prescritas que debe ser satisfechas para garantizar que

un determinado PCC controla realmente un riesgo.

Principio 4.

Establecer los procedimientos para controlar los

Puntos Crticos de Control.

Se debe desarrollar un sistema de comprobacin u observaciones

programadas que haga posible monitorear el control efectivo de los

PCC y sus limites confirmando que no se exceden los valores

preestablecidos. Los resultados del control deben ser documentados.

Principio 5. Establecer las medidas correctivas a adoptar cuando

un determinado (PCC) esta fuera de control (sobrepase el lmite

crtico).

Se debe establecer un sistema que permita identificar precisamente

que accin correctiva se debe implementar en el caso de que un PCC

este fuera de control. Las medidas adoptadas deben eliminar el riesgo

que origin el error del plan. Si esta implicado un alimento que es

posible que sea peligroso como consecuencia de un error, debe ser

eliminado. Si bien es posible que las medidas adoptadas sean muy

variadas, en general se debe comprobar que someten a control al

PCC.

Principio 6. Establecer procedimientos para verificar

que el

sistema de HACCP est funcionando correctamente.

Se debe hacer evaluaciones de la efectividad de los procedimientos

implantados. La comprobacin esta integrada por los mtodos,

procedimientos y pruebas que se usan para determinar que el sistema

esta de acuerdo con el plan. La comprobacin contempla que en el

HACCP todos los riesgos fueron identificados cuando se ide aquel y

las medidas de comprobacin pueden incluir la adecuacin, con una

serie de criterios microbilogos, qumicos, fsicos fijados, si es que se

fijan.

Las actividades de comprobacin comprenden la creacin de

esquemas para inspeccionar

el plan HACCP, los registros de los

PPC, los errores, la recogida y anlisis de muestras al azar y las

notas escritas de las inspecciones de comprobacin.

Los informes de inspeccin

de la comprobacin deben incluir la

designacin de personas responsables para aplicar y actualizar el

plan HACCP, para controlar directamente

los datos de los PCC

mientras el plan esta funcionando, para de esa forma certificar que el

equipo de control es eficiente y que emplean procedimientos para

corregir errores.

Principio 7. Establecer sistemas eficaces de documentacin y

mantenimiento de registros que documenten el plan HACCP.

El plan HACCP tiene como un objetivo primordial documentar todos

los procesos seguidos. Se debe tener un archivo establecido para ser

mostrado a los inspectores oficiales si estos lo solicitan. Se pueden

idear modelos para registrar y documentar el sistema.

Cada compaa de pasta tendr la obligacin de desarrollar su propio

sistema de identificacin, evaluacin, control y monitoreo que asegure

que los riesgos y peligros de los alimentos

estn identificados

evaluados, y controlados sistemticamente y de manera flexible para

garantizar la seguridad de los productos.

La aplicacin de los principios del HACCP para un productor de pasta

requerir del desarrollo de diversas actividades, las cuales se detallan

en el desarrollo de esta tesis.

1.2 Definicin y anlisis de Riesgos y peligros en la

Seguridad

Alimentaria.

El concepto de peligro puede ser definido como fuente potencial de

contaminacin de una causa biolgica, fsica o qumica que pueda o

dae la salud del consumidor. El Riesgo significa la probabilidad de

que ocurra la contaminacin.

El conocimiento

de que un determinado alimento

representa un

riesgo indica que se dispone de suficiente informacin epidemiolgica

o tcnica que indican que el alimento en cuestin constituye un

posible peligro para la salud.

Los riesgos alimentarios se clasifican en:

a) Riesgos microbiolgicos cuando son causados por microorganismos

(bacterias patgenas, virus, parsitos)

b) Riesgos Biolgicos cuando es causado por animales, roedores, etc.

c) Riesgos Qumicos cuando son causados por agentes qumicos como

desinfectantes, pesticidas, aceites de motores, medicinas, etc.

d) Riesgos fsicos: Cuando son causados por agentes fsicos como

metales o no metales, (vidrio, fibra, plstico, papel, lubricantes) y otros

objetos extraos.

Los alimentos estn continuamente expuestos a estos peligros por los

que el conocimiento de sus puntos vulnerables y el control de los

limites se han hecho indispensables para una fabrica que los produce.

El fabricante debe garantizar

que los alimentos que elabora son

aceptables desde el punto de vista de la salud pblica y que no sern

responsables de la propagacin de enfermedades infecciosas, y/o de

intoxicaciones alimentarias. Para sustentar la inocuidad de sus

productos un fabricante responsable puede contar con un sistema

HACCP.

El desarrollo del sistema de anlisis de peligros y control de los

puntos crticos (HACCP)

fue

dado a conocer

en 1974, en la

Conferencia sobre proteccin de alimentos (CFP), como un resumen

del trabajo realizado en 1971 por Bauman y otros cientficos de la

Pillsbury Company en cooperacin con la NASA sobre alimentos

suministrados a astronautas. El sistema HACCP fue aplicado en la

industria alimenticia por primera vez en alimentos enlatados de baja

acidez y desde entonces se ha usado para una gran diversidad de

productos alimenticios y en toda la industria de servicios de

alimentacin.

Actualmente el HACCP garantiza la inocuidad de un alimento y es

utilizado por la mayora de los mercados

que se dedican a la

produccin, comercializacin y exportacin de alimentos.

1.3 Principales

Criterios

Microbiolgicos

Inocuidad

de

los

Alimentos.

Entre las cualidades que deben cumplir los alimentos esta la exencin

de microorganismos que causen dao a la salud humana. Como es

imposible que un alimento tenga cero tolerancia para todo tipo de

microorganismos aun siguiendo los procedimientos de BPM, entonces

se trata que sean lo mas bajo posible.

Los criterios microbiolgicos conllevan

a asignar

lmites o

especificaciones microbiolgicas a los alimentos, por lo que pueden

ser

preceptivos cuando contienen lmites para microorganismos

patgenos de importancia para la salud publica, aunque se pueden

fijar lmites para los no patgenos. Tambin pueden ser consultivos

cuando es una especificacin microbiolgica del producto final para

verificar la higiene.

La forma ms efectiva de garantizar la inocuidad de los alimentos es

cuando se establecen juntos los criterios microbiolgicos con un

sistema o procedimientos modernos que los garanticen. El sistema

HACCP puede lograr eficientemente el objetivo de inocuidad

alimentaria conjuntamente con la aplicacin de las BPM y los criterios

microbiolgicos.

La definicin de criterio microbiolgico supone cinco componentes:

Relacin de microorganismos de inters y sus toxinas

Mtodos analticos para su deteccin y cuantificacin.

Plan de muestreo que incluya cuando y donde se tomarn las

muestras.

Lmites microbiolgicos considerados apropiados para el alimento.

Nmero de unidades de la muestra que deben ajustarse a estos

lmites.

En conclusin los criterios microbiolgicos conjuntamente con un

sistema HACCP por ejemplo logran los siguientes objetivos:

Garantizar que los alimentos sean aceptables desde el punto de

vista de salud publica.

Que los alimentos sean de calidad satisfactoria

Que los alimentos sean aceptables desde el punto de vista

esttico.

Que los alimentos cumplan con el tiempo de vida til esperado

para cada uno de ellos.

CAPITULO 2

2. PRE-REQUISITOS PARA LA IMPLEMENTACION DEL

PLAN.

2.1 Importancia de los Pre-Requisitos.

Para la elaboracin del plan de implantacin del Sistema HACCP en

una planta de Pasta, es necesario que la planta se base o cumpla con

algunos pre-requisitos como son las Buenas Practicas de manufactura

(BPM), as como los procedimientos operacionales de sanitizacin e

Higiene (SSOP).

Con la aplicacin de estos pre-requisitos se disminuye la tolerancia de

microorganismos,

en un proceso de fabricacin, almacenamiento y

distribucin de alimentos, esto permite que un mayor nmero de

fabricantes elaboren mayor cantidad de producto y los conserven por

mayor tiempo as como tambin los puedan enviar ms lejos antes de

llegar a los consumidores.

Tanto las BPM como las SSOP pueden ser especficas para un

producto y conjuntamente con el HACCP puede desarrollarse un plan

completo para su control y correcta ejecucin en el proceso de

alimentos.

2.2 Programa de Buenas Practicas de Manufactura.

Las Buenas Prcticas de Manufactura

generales

son regulaciones sanitarias

que se encuentran expuestas por el FDA en el Cdigo

Federal de Regulaciones, bajo l titulo 21 de la parte 110 (21CFR110).

As como tambin en la FAO y WHO en

el Codex Alimentarius en su

Artculo 2 del Decreto Legislativo del 26 Mayo 1997, N155.

Las BPM se aplican a: personal; edificaciones (exteriores e interiores de

la planta); operaciones de higiene; los controles y facilidades sanitarias;

equipos

utensilios;

control

de

procesos;

almacenamiento

distribucin. A continuacin en la Tabla 1 detallamos algunas de las

consideraciones generales dada por la CEE pero ajustadas con las

normas nacionales especficas que el Ministerio de sanidad de Italia ha

establecido para la industria de fabricacin de pastas:

2

4

6

8

10

12

14

16

18

TABLA 1

BUENAS PRACTICAS DE MANUFACTURA PARA UNA LINEA DE

PASTAS SECAS.

REQUERIMIENTOS DE BUENAS PRACTICAS DE MANUFACTURA

DISPOSICIONES

Requerimientos Generales para 1. Deben permanecer limpias y en

reas externas.

buenas condiciones.

2. Deben contar con un programa de

limpieza eficaz.

3. Las reas abiertas deben estar

limpias y despejadas.

4. El diseo del edificio

debe

permitir limpieza adecuada.

5. El

diseo

debe

prevenir

acumulaciones de suciedad

6. Debe proporcionarse temperatura

adecuada en las reas que lo

demanden.

7. Debe tener un suficiente numero

de lavamanos, servicios higinicos

y duchas , casilleros.

8. Deben tener ventilacin mecnica

o natural.

9. Deben

tener

iluminacin

adecuada, se debe contar con

sistema

que

prevenga

contaminacin por vidrio.

Continua

TABLA 1

BUENAS PRACTICAS DE MANUFACTURA PARA UNA LINEA DE

PASTAS SECAS.

REQUERIMIENTOS DE BUENAS PRACTICAS DE MANUFACTURA

DISPOSICIONES

Requerimientos especficos para las 1. Los pisos y paredes deben ser

reas internas en donde los

fciles de limpiar y desinfectar.

productos

alimenticios

son

procesados y transformados.

2. Los materiales de los pisos y

paredes deben ser no absorbentes,

lavables, no txicos.

3. Los techos deben ser diseados,

construidos de tal manera que no

permitan la acumulacin de

suciedad.

4. No deben

grietas.

presentar

huecos,

5. Las ventanas deben ser tapadas si

constituyen

riesgo

de

contaminacin.

6. Puertas lisas hechas de materiales

no

absorbentes

y

deben

permanecer cerradas.

Superficie

de trabajo lisa y fciles de limpiar.

7. Las ventanas deben ser tapadas si

constituyen

riesgo

de

contaminacin.

8. Puertas lisas hechas de materiales

no

absorbentes

y

deben

permanecer cerradas

continua

TABLA 1

BUENAS PRACTICAS DE MANUFACTURA PARA UNA LINEA DE

PASTAS SECAS.

REQUERIMIENTOS DE BUENAS PRACTICAS DE MANUFACTURA

DISPOSICIONES

Requerimientos del personal

1. Uniformes de colores claros,

siempre limpios, usando sus

equipos complementarios y de

seguridad cuando sea el caso.

2. Se debe usar redecilla para el

cabello.

3. Las manos deben seguir estrictas

normas de higiene.

4. Las uas deben estar limpias,

cortadas, sin esmalte cuando se

manipula los alimentos.

5. No se permite el uso de joyas,

objetos que se puedan desprender

o enganchar.

6. No se permite comer, beber o

fumar dentro de la planta.

7. No se permite ningn objeto de

vidrio.

8. Cada persona es responsable que

su rea este limpia y ordenada.

9. Las personas que ingresen a la

planta deben usar mandil y

redecilla.

10. No se permite la manipulacin de

alimentos a personas enfermas.

continua

TABLA 1

BUENAS PRACTICAS DE MANUFACTURA PARA UNA LINEA DE

PASTAS SECAS.

REQUERIMIENTOS DE BUENAS PRACTICAS DE MANUFACTURA

DISPOSICIONES

Requerimiento del agua.

1. Se debe usar en lo posible agua

potable para evitar contaminacin.

2. Se debe usar agua potable en

usos tecnolgicos como amasado,

vapor del secado, pasteurizacin,

lavado de equipos de contacto

con el alimento.

3. Se debe usar agua potable en

comedores, laboratorios, agua

para beber.

Eliminacin de desperdicios

4. Se puede usar agua no tratada

pero potable en el enfriamiento y

otros que no estn en contacto

con el producto

1. Los desperdicios no deben

amontonarse en el rea de

proceso.

2. Se debe poner la basura en

recipientes con tapas.

3. Se debe contar con un sistema

para tratar y almacenar la basura.

4. Se debe implementar controles

Efectivos de plagas y roedores.

5.

Debe ser removida a tiempo.

2.2 Programa de Procedimientos Operacionales de Limpieza y

desinfeccin.

Las plantas de fabricacin de Pastas deben contar con procedimientos

estndares de operaciones sanitarias

cuales deben

(SSOP) documentados, los

estar disponibles por el personal a cargo. Estos

procedimientos deben indican claramente los equipos, maneras,

sustancias, concentraciones que deben usarse en la limpieza, as como

tambin frecuencia, responsable, etc.

Los SSOP para una planta de fabricacin de pasta tienen como objetivo

mantener las condiciones sanitarias adecuadas, a lo largo del proceso

a fin de evitar que los alimentos sean alterados o contaminados.

Se puede concebir un programa diario de limpieza, uno semanal, otro

mensual y otro trimestral, cada uno ms intenso y exhaustivos que

permita asegurar que la higiene esta controlada. Como el proceso de

pastas es un proceso de secado, que en su totalidad es seco, la

limpieza debe ser diseado bajo este esquema.

A continuacin en la Tabla 2, se muestran los SSOPs diseados para

una fabrica de Pastas Secas:

TABLA 2

CUADRO DE SSOPs APLICADOS EN UNA PLANTA DE PASTA SECAS

CDIGO SSOP

PROCEDIMIENTO

SSOP 01 LD

Control de Limpieza diaria por turno

SSOP 02 LS

Control de Limpieza semanal

SSOP 03 LM

Control de Limpieza mensual

SSOP 04 CP

Control de plagas

SSOP 05 MD

Control de manejo de desechos

SSOP 06 LB

Control de Lavado de manos

En las siguientes Tablas se hace un detalle de cada uno de los SSOP realizados

en una Planta de Pastas Secas.

TABLA 3

SSOP DE CONTROL DE LIMPIEZA DIARIA POR TURNO.

Cdig

Procedimiento Descripcin

Lugar

Mtodo

Frecuenci

Responsable

Monitoreo

SSOP01-LD

Control de

limpieza Diaria.

El

a) rea

procedimiento

Harinera y

indicar las

tamices

actividades de

limpieza que

b) rea

se realizan en

Molinos

el rea, equipo

previo al

cambio de

c) rea

turno de

Tolvas

produccin.

d) rea

Prensas

e) rea

empaque

a) Barrer,

ordenar

Al terminar

turno

b) Aspirar,

barrer

c) Barrer

Supervisor Supervisor

Calidad

de

Produccin

Supervisor

de

Empaque

d) Soplar,

barrer,

aspirar

e) Soplar,

Aspirar,

barrer

continua

TABLA 4

SSOP DE CONTROL DE LIMPIEZA POR SEMANA.

Cdig

Procedimient

SSOP- Control de

02-LS limpieza

Semanal.

Descripcin

El

Lugar

Mtodo

a) rea interna a) Aspirar,

de

la

limpiar.

procedimient

bodega de

harina.

o

indicar

b) Desmontar

b) rea

, aspirar,

puntualmente

externa de

limpiar.

la

bodega

las

de harina.

c) Desmontar

actividades

c) Sector

, aspirar,

molinos

limpiar.

de control de

d) Desmontar

higiene

al d) Tolvas

de

, aspirar,

limpiar.

terminar

la

alimentacin

e) Aspirar,

semana de e) Tamizador

limpiar

produccin

Frecuenci

Responsabl

Al terminar

la semana

de

produccin

Monitoreo

Superviso Supervisor

r

de calidad

Produccin.

Superviso

r

de

embalaje

continua

2

TABLA 4

SSOP DE CONTROL DE LIMPIEZA POR SEMANA.

Cdig

Procedimient

SSOP02-LS

Control de

limpieza

Semanal.

Descripcin

Lugar

El

procedimiento

Indicar

puntualmente

las

actividades

de control de

higiene al

terminar la

semana de

produccin.

f) Prensas

g) Ollas

Agua

Mtodo

Sopletear

i) Secadores

Limpiaraspirar

j) Envasador

as

Responsable Monitoreo

Limpiar con Al terminar la

espuma,

semana

de

de enjuagar

produccin

desinfectar,

enjuagar

h) Tableros

elctricos

k) Silos

Frecuencia

Supervisor Supervisor

Producci calidad

n

Supervisor

de

embalaje

TABLA 5

SSOP DE CONTROL DE LIMPIEZA MENSUAL

Cdig

Procedimiento

Descripcin

Lugar

Mtodo

Frecuencia

Responsable

Monitoreo

o

SSOP03-LM

Control

Limpieza

Mensual

de El

procedimiento

indicar

puntualmente

las

actividades

de control de

higiene

a

realizarse

cada 30 das

de produccin

A. rea

bodega

Harina

B. Molinos

C. rea

de

tolvas

D. Tamizado

E. Limpieza

de

tumbados

F. Tubera

de Ingreso

de harina

Aspirar,

limpiar,

recoger

basura,

Fumigar.

Cada 30 das

TABLA 6

SSOP DE CONTROL DE PLAGAS

Supervisor Supervisor

Produccin Calidad

Supervisor

Embalaje

Cdig

Procedimient

SSOP- Control

04-CP Plagas

Descripcin

de El

procedimient

o

indicar

puntualmente

las

actividades

de control de

las siguientes

plagas:

A. Insectos

rastreros

(cucarach

as)

B. Insectos

voladores

diurnos

C. Insectos

voladores

nocturnos

Lugar

Bodega de

materias

primas,

producto

terminado,

cocina,

comedor,

laboratorios

, oficinas,

SSHH,

vestidores,

casilleros,

basureros,

reas

exteriores

Mtodo

Plaga A.

1. Saneamient

o

2. Qumico.

3. Educativo.

4. Fisco o

mecnico

Plaga B.

1. Saneamient

o

2. Qumico

3. Fsico

mecnico

Plaga C

1. Saneamient

o

2. Qumico

3. Fsico/

mecnico

4. Iluminacin

exterior

Frecuencia

Responsable Monitoreo

1. Programa de Calidad

higiene.

2. Quincenal

3. Trimestral.

4. Permanente

Mensual

1. Programa de Calidad

higiene.

2. Quincenal

3. Trimestral.

Mensual

1. Programa de

Calidad

higiene.

2. Quincenal

3. Trimestral.

4. Permanente

Continua

TABLA 6

Mensual

SSOP DE CONTROL DE PLAGAS

Cdig

Procedimient

SSOP- Control

04-CP Plagas

Descripcin

de El

procedimiento

indicar

puntualmente

las

actividades

de control de

las siguientes

plagas:

D.

E.

F.

G.

Lugar

Bodega de

materias

primas,

producto

terminado,

cocina,

comedor,

laboratorio

s oficinas,

SSHH,

Plagas de vestidores,

la estacin casilleros,

Insectos

basureros,

rastreros

reas

(arcnidos exteriores

Plagas de

productos

almacena Plaga F

dos

Bodega de

gorgojos, harinas,

mariposas producto

Roedores terminado,

rea

proceso.

Mtodo

Frecuencia

Plaga D E

1. Qumico

1. Quincenal

2. Fisco/mecan 2. Permanente

ico

Plaga F-G

1. Saneamient

o

2. Qumico

3. Control de

temperatura

s

4. Educativo

5. Fisco/mecan

ico

Responsable Monitoreo

Calidad

Mensual

Calidad

Mensual

Plaga F-G

Calidad

1. Programado

2. Segn

inspeccin.

3. Al

caso

especifico

4. Permanente

Mensual

TABLA 7

SSOP DE CONTROL DE MANEJO DE DESECHOS

Cdigo Procedimiento

Descripcin

Lugar

Mtodo

Frecuencia

Responsabl

Monitoreo

e

SSOP- Control

05-MD Manejo

Desecho

de Este

de procedimiento

indicar el

control y el

manejo de los

desechos de la

lnea de

fabricacin de

pastas.

1. reas

Recoleccin

externas aspiracin

y

clasificacin

adyacen

tes

Diario

en

planta

Tres veces

por semana

el recolector

municipal

Produccin Mensual

TABLA 8

SSOP DE CONTROL DE LAVADO DE MANOS

Cdig

Procedimiento

Descripcin

Lugar

Mtodo

Frecuencia

Responsabl

Monitoreo

SSOP- Control

06-LB lavado

baos

2

4

6

8

10

12

del Este

de procedimiento

indicar como se

debe realizar la

limpieza y

desinfeccin de

los baos, los

productos

utilizados y

control.

Todos los

baos,

lavamanos

de

la

planta.

Barrido,

3

veces

Lavado,

diarias y por

limpieza

turno

con

detergente,

enjuague y

desinfecci

n.

Produccin

Semanal

TABLA 9

SSOP DE MANEJO DE SUSTANCIAS DE LIMPIEZA

Cdig

Procedimiento

Descripcin

Lugar

Mtodo

Frecuencia

Responsabl

Monitoreo

SSOP- Manejo

de

07-MS sustancias de

limpieza

y

desinfeccin.

4

6

8

10

12

14

16

Este

procedimiento

indicar el

almacenamiento,

manejo , uso de

los productos de

limpieza .

Ollas

de

Preparacin

Utensilios

Amasadoras

Baos

Recoleccin

de basura

Lavado con

detergente

Enjuague

Desinfecci

n

Diario

y Produccin

como

lo

indique

el

programa.

Semanal

CAPITULO 3

3. DISENO Y SISTEMA HACCP.

3.1 Formacin del Equipo HACCP.

En la creacin, desarrollo y manejo

del sistema HACCP para una

planta de pasta, es importante que el personal involucrado tenga el

conocimiento necesario relacionado con la interdisciplina, organizacin,

asuntos tecnolgicos y cientficos de la planta, por lo cual se requiere

crear un grupo de trabajo especial,

el cual pueda dirigir y analizar

problemas especficos desde diferentes perspectivas.

El

equipo de trabajo HACCP de la planta de Pasta Secas estar

conformado

por los siguiente miembros

que pueden considerarse

apropiados para una empresa grande o mediana:

1.Gerente de Aseguramiento de Calidad (Lder del proyecto)

2. Jefe de Mantenimiento

3.

Gerente de produccin y / o empaque

4.

Un tecnlogo de producto

5.

Microbilogo responsable de sanidad e higiene

Para una empresa o estructura pequea, alguna de estas posiciones o

varias de las posiciones pueden ser manejadas por una sola persona.

Nuestro equipo HACCP Pastas ha sido capacitado y entrenado en los

principios del sistema HACCP y su aplicacin.

Es importante tambin el compromiso de la gerencia para que el plan

HACCP funcione correctamente, a fin de que sea una prioridad en la

compaa y se implemente efectivamente.

El primer propsito del equipo fue formular una descripcin completa

del producto pastas (fideos-tallarines) que incluye los usos para el cual

fue diseado, esto debe hacerse a travs de la evaluacin de las

materias primas usadas

y de las caractersticas del proceso

de

produccin, almacenamiento y distribucin del producto tamizado.

3.2 Descripcin del producto y su uso.

La pasta llamada comnmente en nuestro mercado (Fideos-Tallarines),

2

es un alimento conocido desde la antigedad. En los siglos XI y XII, se

dice que los rabes trajeron la pasta a Italia y que tomaron la idea de

los pueblos del medio oriente, se descarto que Marco Polo la haya

trado desde la China como inicialmente se pensaba, debido a que se

encontraron manuscritos en donde se habla de la pasta mucho antes de

que regrese de sus viajes.

La elaboracin de pasta industrialmente comienza en el siglo XIX y

desde entonces la tecnologa para su fabricacin es cada vez mas

especializada. Ver Figura 3.1 Lnea Automtica de Secado de Pastas.

La Pasta (Fideos-Tallarines) de acuerdo al proceso pueden ser: frescas,

secas, rellenas o no. Las pasta de acuerdo a su forma puede ser: Larga

(tallarines), Corta (Formatos muy variados). La pasta de acuerdo a la

formulacin puede ser: Simples (Harina y agua), al Huevo, Compuestas

(rellenas, de vegetales, etc.). Ver Figura 3.2 La Pasta.

FIGURA 3.1

LINEA AUTOMATICA DE SECADO DE PASTAS

FIGURA 3.2

LA PASTA

La pasta es un alimento elaborado a partir de subproductos del trigo

que sufre un proceso de mezcla-amasado no fermentado, moldeado y

secado cuando es el caso de

pastas secas. Las pastas secas

contienen un porcentaje muy bajo de humedad 11-12% lo cual permite

que se conserven durante largos perodos (tiempo de vida til 1 ao).

La pasta (Fideos-tallarines) esta compuesta bsicamente de Harina o

Smola de trigo duro y agua aunque tambin puede contener otros

ingredientes de menor porcentaje como son huevo, vegetales, adicin

de vitaminas y otros ingredientes segn su formulacin.

La harina y la smola son subproductos de la molienda del trigo, el

trigo tiene la particularidad con relacin a otros cereales de poseer dos

protenas llamadas gliadina y glutenina que al contacto con el agua

forman un compuesto llamado gluten. La calidad y la cantidad de gluten

de una harina o smola hacen que una pasta sea de mala o buena

calidad. El gluten le da a la pasta propiedades reolgicas como son:

facilidad en el moldeado, elasticidad, resistencia reolgica (al dente)

despus de coccin y otras caractersticas propias del producto.

La harina es el resultado de las ultimas moliendas del trigo, es blanca y

con granulometra muy fina, mientras la smola es el resultado de las

primeras moliendas del trigo es de color amarillo y de granulometra

gruesa, su diferencia radica bsicamente en la calidad de pasta que da

cada una, y que esta muy relacionada con la calidad del gluten y el color

de las mismas, siendo la smola la que da mayor percepcin de calidad.

La pasta Italiana por legislacin debe ser elaborada con smola de trigo

duro, mientras que en los pases latinoamericanos la pasta que se

conoce es elaborada a partir de harina.

Es importante conocer que se aconseja que la pasta sea elaborada a

partir de harinas o smolas de trigo duro, el cual es muy distinto al trigo

blando especialmente en las propiedades reolgicas que da a la pasta.

El trigo blando generalmente se usa en la fabricacin del pan, su gluten

es pobre y posee grnulos de almidn grandes lo que hace a los fideos

pegajosos cuando se preparan. La pasta debe prepararse con harina

de trigo duro, ya que el gluten que se forma es ms compacto y posee

grnulos ms pequeos de almidn que hacen que la pasta sea ms

consistente y elstica, lo que la hace ms resistente a la coccin.

En nuestro pas la pasta es elaborada a partir de harinas que son el

resultado de las mezclas de trigos blandos y duros, debido a que

nuestra economa no permite

tener productos competitivos hechos

solo de smola.

En Ecuador los Molineros no hacen smola, los molinos locales fueron

diseados para moler trigo blando

y hacer harina,

con ciertas

adaptaciones, mecnicas, algunos de ellos recin en estos tres ltimos

anos estn elaborando smola para pasta.

Las harinas segn Decreto Nacional por ser un alimento popular deben

ser fortificadas con las vitaminas del complejo B, precisamente por que

estas se pierden en la molienda del trigo, as mismo siendo la pasta un

producto de consumo masivo se exige a los molineros, la fortificacin

obligatoria de Hierro,

posee

mineral del cual se conoce nuestra poblacin

deficiencia nutricional.

Las pastas pueden tambin poseer en su formulacin huevo pero la

legislacin Europea tambin adoptada por nuestro pas indica que para

poder ser declarado debe poseer por lo menos 200 gramos de huevo

por cada 1000 gramos de harina.

USO

Las pastas son alimentos saludables y de amplio consumo popular,

adems de aportar importantes porcentajes de carbohidratos

y de

protenas contienen sales minerales, vitaminas esenciales y fibra, por

esta razn son consumidos por las personas como un alimento de

primera necesidad en la dieta de adultos y nios de todas las edades.

El uso gastronmico ms conocido es los tallarines con salsas de

2

vegetales y protenas, tambin se consumen en sopas y en una

variedad muy amplia de apetitosos platos.

TABLA 10

VALOR NUTRITIVO DE LA PASTA

Caloras Kcal.

340

Carbohidratos g

72

Grasas g

1

Protena g

11

Sales minerales g

1

Fibra diettica g

3

Agua g

12

Calcio mg

22

Hierro mg

1,60

Fsforo mg

144

Magnesio mg

38

Potasio mg

54

Sodio mg

5

Vitamina B1 mg

0,13

Vitamina B2 mg

0,10

Niacina mg

1,10

Ac. Pantotnico mg

0,40

Vitamina B6 mg

0,20

Vitamina E ui

3

Valor nutritivo medio de 100 g de pasta de trigo duro

TABLA 11

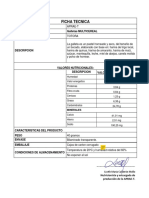

PARAMETROS FISICO QUIMICO DE LAS PASTAS SECAS

EN 1375:2000

REQUISITOS PASTAS SECAS ALIMENTICIAS

PARMETRO

MNINO

MXIMO

% Humedad

12,5

% Contenido de

Cenizas

0,85

% Almidn

0,20

0,45

% Acidez (exp

ac.lctico)

% Protena

En los pases ms avanzados

0,50

12,50

donde se

conoce mas informacin

nutricional, la pasta esta muy presente en la dieta as por ejemplo el

consumo medio de pasta por persona / ao es en:

Italia

35-36 Kilos

Suiza

11-12 Kilos

Francia

9-10 Kilos

EEUU

6-7 Kilos

Alemania

5-6 Kilos

En Latinoamrica

el consumo medio de pasta por persona / ao es:

Venezuela

25 Kilos

Argentina

18 Kilos

Per

11 Kilos

Colombia

5 Kilos

Ecuador

3 Kilos

A pesar de que en Latinoamrica el consumo de pastas es menor que en

los pases desarrollados este se ha incrementado en los ltimos aos

debido a que el consumidor a comenzado a sustituir algunos alimentos

como son algunos cereales(arroz), tubrculos(papas) y que por historia

han sido importantes en la dieta.

Especficamente

con la influencia de los pases vecinos. Muchos de

nuestros productores de Ecuador

estn exportando a Per, Colombia,

Venezuela y para ello cada vez estn sujetos a mas controles donde un

sistema HACCP es justificado.

3.3

Diagrama de flujo y descripcin del proceso de produccin.

A continuacin el equipo HACCP desarroll un diagrama de flujo con

detalles especficos

de todas las fases del proceso de produccin de

Pastas Secas con huevo y vitaminas, verificando mediante visita a planta

el cumplimiento del flujo.

El equipo analiz cuidadosamente cada una de las fases del proceso y

obtuvo informacin relevante y datos del proceso (microbiolgicos,

biolgicos, qumicos y fsicos) los cuales se usaron para el anlisis de

riesgos y peligros.

DIAGRAMA DE FLUJO DEL PROCESO DE PASTAS

SECAS

Recepcion de Agua

Potable

(A) Recepcion de

Harina-semola

(B) Recepcion de

Huevos

Distribucion Agua

Potable

(D) AlmacenamientoDosificacion

(E) Almacenamiento

Dosificacion

(F) Amasado

(G) Moldeado

(H) Secado

(I) Almacenamiento de Producto

terminado

(J) Empacado

Detector de Metales

Embalado

Palletizado

(L) Almacenamiento

Distribucion Externa

TABLA 12

(C) Recepcion Otros

ingredientes

Recep. Materiales

Embalaje

ETAPAS DEL PROCESO DE PASTAS SECAS

2

4

6

8

10

12

14

16

18

20

22

24

26

28

30

32

AREA DE RIESGO

A

B

C

D

E

F

G

H

I

J

K

ETAPA DEL PROCESO

Recepcion de Harina/Semola

Recepcion de Huevos

Almacenamiento y transporte de Harina

Tamizado de Harina

Almacenamiento y transporte de Huevo

Mezclado y Amasado

Moldeado

Secado

Almacenamiento de producto en silos

Envasado -Detector de metales

Almacenamiento de Producto terminado para distribuccion

Descripcin del Proceso de Produccin de Pastas Secas

Recepcin de materias primas.- La harina, smola y dems

ingredientes como huevo en polvo, vitaminas y minerales son recibidos

en las bodegas, los lotes son identificados y a la llegada se recibe

certificado de anlisis del proveedor.

Harina: Recepcin bodega de

Harina. Huevos y vitaminas: Recepcin Bodega General de Insumos.

En el caso de las Harinas cada lote a su llegada es inspeccionado previo

a su ingreso

verificando a travs del cernido que el lote no llegue

contaminado por plagas.

Almacenamiento de materias primas.- Las materias primas de acuerdo

a su naturaleza son almacenadas en bodegas

esperan su inspeccin y anlisis

especificas donde

fsico qumico microbiolgico.

Despus de ellos son aprobados para su uso en el proceso. Las

condiciones de almacenamiento son controladas.

La Harina cumple con BPM de palletizado, iluminacin y ventilacin. El

huevo deshidratado es almacenado en cuartos fros donde se controla la

temperatura y Humedad relativa 180 C y HR 44%.

Tamizado.- Una vez que la harina o smola ha sido aprobada para ser

usada, es tamizada con el objeto de separar las impurezas que pueden

encontrarse en ella as como tambin cualquier otro objeto extrao.

Dosificacin.- La dosificacin de las materias primas en las cmaras de

mezclado y amasado se hace automticamente por empuje con aire a

travs de tuberas. Se dosifica Smola o harina en un 70%. La

formulacin de los ingredientes va de acuerdo al tipo de fideos que se

va realizar. El huevo deshidratado, las vitaminas y minerales siempre se

incorporan junto con el agua.

Amasado.- La mezcla

de harina o smola con agua

y dems

ingredientes se las realiza en cmaras de amasado las cuales tienen

vaco (60-65 mm Hg.), que facilitara que las protenas del trigo no se

destruyan y forme un gluten consistente que facilite luego el moldeado, el

vaco tambin permite la incorporacin de las vitaminas en esta etapa.

La masa que se forma al paletear los ingredientes unos contra otros es

homognea

y posee aproximadamente en esta etapa un 30% de

humedad por lo que es muy maleable. La masa ser llevada a los moldes

para darles el formato programado. Ver Figura 3.3 Prensa de una Lnea

de Pastas.

FIGURA 3.3

PRENSA DE UNA LNEA DE PASTAS

Moldeado.- A travs de tornillos sin fin la masa pasa al moldeado. El

moldeado

moldes

consiste en extrur o hacer pasar por presin la masa

para obtener la forma deseada. Estos moldes se cambian

dependiendo del formato que se desea realizar.

Las pastas largas son cortadas, niveladas y extendidas sobre canas para

ser transportadas al secadero, todo en forma automtica. Para las pastas

cortas se utilizan moldes circulares con cuchillas rotativas. Dependiendo

de la forma de la pasta los dispositivos son mecnicamente diferentes,

por ejemplo en el caso de pasta corta troquelada (lazos) el equipo

poseer rodillos que laminaran la masa y luego pasara por el troquel de

lazo el cual le dar la forma final. Ver Figura 3.4 Moldeado de Pasta

Larga y Figura 3.5 Moldeado de Pasta Corta.

Secado.- Este es el proceso bsico de las Pastas secas, consta de tres

etapas :

a) Encartado: Le quita a las pastas un 1% de humedad, tiene

importancia porque al endurecerlas superficialmente permite el transporte

de la misma a travs del secado y evitara su deformacin.

FIGURA 3.4

MOLDEADO DE PASTA LARGA

FIGURA 3.5

MOLDEADO DE PASTA CORTA.

b) Presecado: Elimina 30-40% de humedad en 60-90 minutos mediante

circulacin de aire caliente alternando con etapas de reposo y tiene varias

funciones:

por un lado evita el crecimiento de bacterias

y por otro

conserva mejor la coloracin de la pasta al evitar la accin de las enzimas

que degradan el color.

c) Secado: Tambin con aire caliente y humedad controlada. Durante

este proceso el fideo sufre una contraccin de un 10%: si se hace muy

rpido se seca primero la parte externa, y al continuar el secado de la

parte interna, no es acompaado por la parte externa y el fideo se

resquebraja. Este proceso en la actualidad ha evolucionado y cada vez

es ms rpido por la tecnologa aplicada, antes demoraba hasta 4 das,

ahora se hace aproximadamente en 4-6 horas. Ver Figuras 3.6, 3.7, 3.8,

3.9 Curvas de Secados de Pasta.

Todo el proceso se hace en tneles de secado donde el producto recorre

un largo trayecto a diferentes temperaturas y humedades. A la salida del

secadero hay un proceso de enfriamiento ligero por ventilacin, luego uno

mas lento de deposito en silos y finalmente el envasado automtico . Ver

Figura 3.10 Tneles de Secado de Pasta.

FIGURAS 3.6

CURVAS DE SECADOS DE PASTA.

FIGURA 3.7

CURVAS DE SECADOS DE PASTA.

FIGURA 3.8

CURVAS DE SECADOS DE PASTA.

FIGURA 3.9

CURVAS DE SECADOS DE PASTA.

FIGURA 3.10

TNELES DE SECADO DE PASTA.

Almacenamiento de Producto terminado.-

El producto terminado

puede pasar directamente a las envasadoras a travs de cangilones, este

es el caso generalmente de la pasta larga la cual sale del secadero fra y

se corta fuera del secadero e inmediatamente se envasa en maquinas

automticas.

Las pastas cortas generalmente se llevan a travs de bandas

transportadoras a silos de almacenamiento hasta su envasado

Empaquetado.- Se lo puede realizar en empacadoras automticas, con

selladoras de mordaza metlica calientes. El material de empaque que se

usa proviene del fabricante en rollos y la propia mquina forma la funda,

pone el producto y sella. Generalmente se usa laminados de plsticos

(Polipropileno-polister).

Las empacadoras poseen balanzas incorporadas y detectores de

metales, las cuales se calibran para que se dosifique el fideo en el

empaque con peso correcto y libre de metales extraos.

Palletizado.- Una vez empacado el producto, este es embalado en su

material secundario (Funda o cartn) y es palletizado siguiendo las BPM

planteadas para este proceso. Los pallets con el producto son llevados a

las bodegas destinadas para este fin.

Almacenamiento.- El producto ingresa a la bodega una vez que el

departamento de calidad ha aprobado su ingreso. Las bodegas son

monitoreadas en limpieza y ventilacin as como se verifica la rotacin del

producto para la distribucin del mismo a los puntos de expendio.

3.4

Identificacin de los Peligros y sus Medidas Preventivas.

El equipo HACCP identific

todos los peligros de contaminantes

biolgicos, microbiolgicos, qumicos y fsicos que pueden ocurrir en cada

fase del proceso de produccin, incluyendo el aprovisionamiento y

almacenamiento

de las materias primas. Identific el punto, fase o

proceso en el cual es posible que estos ocurran, aumenten o persistan y

la probabilidad de ocurrencia.

Causa es definida como todo lo que contribuye o produce el peligro

El equipo analiz las causas de contaminacin para establecer medidas

preventivas, las cuales tienen la finalidad de

eliminar los peligros

reducir su impacto o incidencia a niveles aceptables.

Medida preventiva operacin estructural para reducir o quitar la causa

de contaminacin.

Ms que una medida fue necesario prevenir un peligro especfico. Las

medidas preventivas que se implementaron en este plan HACCP ya estn

incluidas en los procedimientos de limpieza y sanitizacin del ambiente

de trabajo, de la planta, y de los medios de transportacin, tales como

desinfeccin, tratamiento de desratizacin es decir SSOP y BPM.

Los peligros en la industria de la pasta, pueden estar ligados a diferentes

tipos de contaminacin y a diferentes causas. La Tabla 13, indica los

factores potenciales responsables de la contaminacin

en el proceso de

pasta clasificado como factores microbiolgicos, biolgicos, qumicos y

fsicos.

La Tabla 14 de Anlisis de Riesgos indica en cada etapa, los peligros al

que se somete el proceso de pastas.

La Tabla 15 resume los riesgos encontrados en el proceso de Pastas

Secas.

TABLA 13

FACTORES POTENCIALES DE CONTAMINACIN EN EL PROCESO DE

PRODUCCIN DE PASTAS SECAS

Microbiolgico

s

Biolgicos

Qumicos

Fsicos

Bacterias

Enterobacterias

Salmonella

Mohos

Staphilococcus ureos

Aspergillus

Artrpodos

Roedores

Pjaros

Impurezas biolgicas

(Test de suciedad)

Cabellos

Insectos

de

campos,

insectos de comestibles y

ambiente.

Ratones y/o sus excretas.

Pjaros y/o sus trazas

microscpicas,

fragmentos de insectos y

pelos de roedores

Micotxinas

Exceso de limite permitido

Residuo de pesticidas

Exceso de limite permitido

Residuos de medicinas de Exceso de limite permitido

uso veterinario

Metales pesados

Exceso de limite permitido

Trazas de lubricantes

Exceso de limite permitido

Objetos metlicos extraos

Vidrio, madera, papel,

Objetos no metlicos extraos plstico, metales, etc.

TABLA 14

ANALISIS DE RIESGOS Y PELIGROS EN EL PROCESO DE PASTAS

ETAPA

PELIGRO

Recepcin de Biolgico

Harina/

Mohos

Smola

Insectos /

plagas

Impureza

Biolgicas

SIGNIFICATI

VO SI/NO

JUSTIFICACIO

N

MEDIDA

PREVENTIVA

La harina /

smola puede

presentar

crecimiento de

mohos

por

Humedad alta y

temperatura no

controlada

y

esta a su vez

generar toxinas

perjudiciales

para la salud.

Solicitar

al

proveedor

certificado de

anlisis

de

cada uno de

los lotes

Higiene

de

Alimentos para

consumo

Humano BPM.

Realizar

un

anlisis visual

para detectar

su presencia

S

S

Control de la

humedad de

la harina.

Realizar

anlisis para

mohos

Entrenamiento

del personal a

cargo de la

recepcin.

Muestrear

cada lote y

tamizar, para

chequear

presencia o no

de insectos o

impurezas

Calificar

Proveedores

continua

TABLA 14

ANALISIS DE RIESGOS Y PELIGROS EN EL PROCESO DE PASTAS

ETAPA

PELIGRO

Recepcin de Qumico

Harina/

Micotxina

Smola

s

SIGNIFICATI

VO SI/NO

JUSTIFICACIO

N

MEDIDA

PREVENTIVA

SI

Las aflatoxinas

son

mutagnicas y

cancergenas

para los seres

humanos.

Solicitar

al

proveedor

certificado de

anlisis

de

cada uno de

los lotes

Realizar

un

anlisis

de

micotxinas

cada 3 meses

SI

Metales

pesados

SI

Residuos

pesticidas

Solicitar

al

proveedor

Toxicidad

certificado de

comprobada en anlisis

de

seres humanos cada uno de

los lotes

Toxicidad

Solicitar

al

comprobada en proveedor

seres humanos certificado de

fumigacin de

cada uno de

los lotes

continua

TABLA 14

ANALISIS DE RIESGOS Y PELIGROS EN EL PROCESO DE PASTAS

ETAPA

PELIGRO

Recepcin

Fsicos

de

Harina/ Objetos

Smola

metlicos

extraos

Objetos no

metlicos

extraos

Recepcin

Biolgico

de

Huevo Enterobacte

deshidratado

rias

Estafilococo

s ureos

Salmonella

SIGNIFICATI

VO SI/NO

JUSTIFICACION

MEDIDA

PREVENTIVA

Pueden causar

dao en la

salud

del

consumidor

Uso

de

cernidores,

imanes

y

detector

de

metales

Todas

estas

bacterias son

patgenas,

causan

enfermedades.

Diarrea

Enterotxin

a

causa

Gastroenteri

tis

Tifoidea

Solicitar

al

proveedor

certificado de

anlisis de los

lotes.

SI

Realizar

anlisis

de

control a cada

lote, si no

cumple

rechazar

Revisar

integridad del

empaque, si

no

esta

correcto

rechazar

Inspeccin a

la fabrica de

los

proveedores y

transportacin

del mismo.

continua

TABLA 14

ANALISIS DE RIESGOS Y PELIGROS EN EL PROCESO DE PASTAS

ETAPA

PELIGRO

Recepcin

de Qumico

Huevo

Residuo

deshidratado

de

drogas

veterinari

as

SIGNIFICATI

VO SI/NO

JUSTIFICACION

SI

Pueden existir

residuos

de

drogas que se

dieron a las

aves

que

pueden afectar

la salud del

consumidor

MEDIDA

PREVENTIVA

Calificar

proveedores

Solicitar

certificado

de

anlisis de cada

lote

Trimestralmente

enviar

a

laboratorios

acreditados

muestras para

el control de

estas drogas

Almacenamient Biolgico

o y transporte Mohos

de

Harina

/

smola

SI

Un

mal

almacenamient

o

con

humedades

altas

puede

originar mohos

y sus toxinas,

las

cuales

causan

mutaciones

Correcto

almacenamient

o y mtodo de

rotacin

en

funcin

del

tiempo.

Control de la

Humedad

y

temperatura de

las bodegas

Monitorear

presencia

mohos

la

de

continua

TABLA 14

ANALISIS DE RIESGOS Y PELIGROS EN EL PROCESO DE PASTAS

ETAPA

PELIGRO

Almacenamient Biolgico

o y transporte Plagas

de

Harina

/ roedores

smola

SIGNIFICATI JUSTIFICACION

VO SI/NO

Tamizado

Harina/Smola

Si

No

son Cumplimiento

aceptables su de las GMP

presencia en los

alimentos

SI

Incorrecto

almacenamient

o puede originar

el crecimiento

de mohos y por

lo

tanto

la

presencia

de

Micotoxinas,

que pueden ser

cancergenas y

mutagnicas en

seres humanos

Control

de

temperatura y

Humedad

ambiental

Podr

causar

dao

al

consumidor por

atoramiento o

corte.

Mantenimient

o preventivo

del tamizador

Qumico

Micotxin

a

Fsico

Objetos

extraos:

metlicos

y

no

metlicos

MEDIDA

PREVENTIVA

SI

Control

de

temperatura y

humedad en

la harina

Realizar

anlisis

presencia

toxinas

de

de

Entrenamiento

del personal

responsable

TABLA 14

ANALISIS DE RIESGOS Y PELIGROS EN EL PROCESO DE PASTAS

ETAPA

Tamizado

Harina/Smola

PELIGRO

Fsico

Objetos

extrao

s:

metlic

os y no

metlic

os

Almacenamient Biolgico

o y transporte Estafilo

del huevo.

-cocos

ureos.

Mohos

SIGNIFICATI

VO SI/NO

JUSTIFICACION

MEDIDA

PREVENTIVA

SI

Podr

causar

dao

al

consumidor por

atoramiento

o

corte.

Chequear

diariamente

materiales

extraos

encontrados

para determinar

origen

y

medidas

preventivas

Mal

almacenamiento

,

humedades

altas, transporte

inadecuado

causa mohos y

Patgenos.

Control

de

temperatura y

humedad

en

bodegas

de

almacenamient

o

Rotacin

adecuada

productoPrograma.

del

Revisin

peridica de la

integridad

del

empaque

del

producto

TABLA 14

ANALISIS DE RIESGOS Y PELIGROS EN EL PROCESO DE PASTAS

ETAPA

PELIGRO

Mezclado y Biolgico

amasado

Mohos

Estafiloco

cos

Aureus.

Fsico

Objetos

extraos

metlicos

o

no

metlicos

SIGNIFICATI

VO SI/NO

JUSTIFICACIO

N

MEDIDA

PREVENTIVA

SI

Higiene

defectuosa,

mala

manipulacin

causa mohos y

estafilococos

causante

de

gastroenteritis

Remocin

frecuente de

los residuos

de las masas

para evitar su

acumulacin

Puede llegar al

consumidor y

causar

obstruccin de

vas

respiratorias

Mantenimient

o preventivo

de los equipos

a usarse.

Aplicacin de

BPM y SSOP

en

los

equipos,

personal

Aplicacin de

las BPM y

SSOP

en

equipos

y

personal.

continua

TABLA 14

ANALISIS DE RIESGOS Y PELIGROS EN EL PROCESO DE PASTAS

ETAPA

PELIGRO

SIGNIFICATI

VO SI/NO

JUSTIFICACIO

N

MEDIDA

PREVENTIVA

Moldead

o

Biolgicos

Estafilococo

s ureos

NO

Por

manipulacin y

falta de higiene

de moldes y

tornillo

de

compresin

Microorganismos

patgenos causa

gastroenteritis

Aplicacin de

BPM y SSOP

en los equipos

y personal

Qumico

Trazas

de

Lubricantes

SI

Fsico

Objetos

metlicos

extraos

Aplicacin de

lubricantes

aprobados

para contacto

con

los

alimentos

Pueden causar Mantenimient

dao

y o preventivo

obstruccin en de los equipos

vas respiratorias

al consumidor

Continua

TABLA 14

ANALISIS DE RIESGOS Y PELIGROS EN EL PROCESO DE PASTAS

ETAPA

Secado

PELIGRO

Biolgico

Estafilococo

s

ureos

(Huevo)

Mohos

SIGNIFICATI

VO SI/NO

SI

JUSTIFICACIO

N

MEDIDA

PREVENTIVA

Control

de

Sobrevivencia

tiempo

y

microorganismos temperatura

patgenos

segn norma

Mantenimient

o

adecuado

de los equipos

de control.

Capacitacin

del personal

Qumico

Trazas

de

lubricantes

Fsico

Objetos

metlicos o

no metlicos

extraos

NO

Por exceso

incorrecta

lubricacin

o Aplicacin de

BPM y SSOP

en los equipos

y personal

NO

Por

desprendimiento

de equipos y

malas practicas

de

mantenimiento

Aplicacin de

BPM y SSOP

en los equipos

y personal

Programa de

mantenimient

o

Detector

metales

final de

lnea.

de

al

la

Continua

TABLA 14

ANALISIS DE RIESGOS Y PELIGROS EN EL PROCESO DE PASTAS.

ETAPA

PELIGRO

Almacenamient Biolgicos

o de producto Mohos

terminado

en Plagas y

silos antes de

roedores

envasar

SIGNIFICATI

VO SI/NO

Si

JUSTIFICACIO

N

Desarrollar

micotoxinas

patgenas

MEDIDA

PREVENTIVA

Control

de

temperatura y

control

de

humedad

Aplicacin

BPM s SSOP

Capacitacin

del personal

Envasado

Fsico

Presencia

de

objetos

no metlicos

SI

Objetos

metlicos

Daos

consumidor

al Mantenimiento

preventivo de

envasadoras.

Uso

detector

metales

de

de

Calibracin y

mantenimiento

de Detector de

metales.

Almacenamient Biolgicos

o

para Plagas y

distribucin

roedores

NO

Residuos de sus Aplicacin de

excretas en sus GMP y SSOP

productos

pueden causar

dao en la salud

del consumidor

TABLA 15

RIESGOS ENCONTRADOS EN EL PROCESO DE PASTAS SECAS.

Areas de

Riesgos

AREAS DE RIESGOS

Fisico

Quimico

Biologico

Contaminantes

Recepcion

HarinaSemola

Recepcion

Huevos

Almacenamiento

Harina-Semola

Tamizado de

Harina-Semola

Almacenamiento

Huevo

Amasado

Moldeado

Riesgo

Riesgo

Riesgo

Riesgo

Estafilococos

Riesgo

Enterobacterias

Riesgo

Salmonelas

Riesgo

Mohos

Riesgo

Plagas y roedores

Impurezas

Biologicas

Riesgo

Micotoxinas

Riesgo

Pesticidas

Residuos Drogas

Veterinarias

Trazas de

Lubricantes

Riesgo

Metales pesados

Objetos metalicos

extranos

Objetos no

metalicos extranos

Riesgo

Riesgo

Almacenamie

Secado

nto Producto

Enfriamiento terminado

Riesgo

Envasado

Alamacenami

ento

Distribucion

Riesgo

Riesgo

Riesgo

Riesgo

Riesgo

Riesgo

Riesgo

Riesgo

Riesgo

Riesgo

Riesgo

Riesgo

Riesgo

Riesgo

Riesgo

Riesgo

Riesgo

Riesgo

En resumen de lo expuesto en las tablas de determinacin de riesgos y

peligros se concluye que los factores potenciales de contaminacin

microbiolgica en el proceso de produccin de pastas, estn ligados a

bacterias, toxinas y mohos, su presencia generalmente proviene de las

materias primas o del mal manejo de la planta.

En el caso especfico de desarrollo de mohos, su contaminacin podra

derivarse en un riesgo qumico, micotxinas, un producto secundario del

metabolismo del hongo. Los factores ms importantes que influyen en el

desarrollo y multiplicacin del hongo y consecuentemente la formacin de

micotxinas, es sin duda la humedad de los comestibles y la temperatura

de almacenamiento.

Otros contaminantes biolgicos ms comunes son las plagas y roedores

que infestan los cereales ya sea con sus residuos, excretas, etc. Tambin

puede haber contaminacin causada por impurezas biolgicas tales como

fragmentos

de

insectos

(huevos

larvas),

etc.

Los principales peligros de la contaminacin qumica estn relacionados

con las mencionadas micotxinas, pesticidas y los residuos de medicinas

veterinarias en particular a la presencia de residuos sobre los lmites

permitidos por la legislacin vigente

tal como por la presencia

de

metales pesados (plomo, cadmio). Otros tipos de contaminantes qumicos

pueden ser representados

por algunas sustancias

propias de los

materiales de empaques.

Con respecto a los contaminantes fsicos, la contaminacin puede ocurrir

por metales o no metales, (vidrio, fibra, plstico, papel) y otros objetos

extraos.

3.5

Identificacin de los Puntos Crticos de Control y sus Limites

crticos

Una vez que el equipo identific los posibles peligros y medidas

preventivas de cada etapa del proceso, se procedi a identificar los puntos

crticos de control.

Un punto crtico de control (PCC) significa un punto, fase o procedimiento

en el cual es necesario llevar a cabo una accin de control para prevenir,