CNC 21i MB manual

Diunggah oleh

Antonio LucasJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

CNC 21i MB manual

Diunggah oleh

Antonio LucasHak Cipta:

Format Tersedia

Manual 21i MB.

doc

POS160603

LINHA DISCOVERY E VTC

MANUAL DE MANUTENO

CNC - FANUC 21i MB

C:\Meus documentos\Carlitos\Manual 21i MB.doc

1 / 151

Manual 21i MB.doc

POS160603

INDICE

PG

1- PAGINAS DO FANUC

1.1- Pgina de posio

1.2- Pgina de programa em modo automtico

1.3- Pgina de GOMETRIA/CORREO

1.4- Pgina de coordenadas de trabalho

1.5- Pgina de System

1.6- Pgina de MENSAGENS/ALARMES

1.7- Pgina de Histrico de Alarmes

6

6

7

8

9

10

11

12

2- CNC

2.1- Estrutura do CNC

2.2- CNC 21i

2.3- Localizao dos conectores

2.4- Posio dos mdulos e da fonte do CNC

2.5- Posio dos mdulos DIMM

2.6- Leds de status do CNC

2.7- Troca do fusvel do CNC

2.8- Bateria do CNC

2.9- Substituio dos ventiladores do CNC

14

14

15

16

18

20

21

23

3- ELEMENTOS ELTRICOS

3.1- Descrio

3.2- Manuteno

3.2.1- Bornes

3.2.2- Contatores

3.2.3- Chaves e botes

3.2.4- Rele trmico

3.2.5- Rele de comando

3.2.6- Mdulos RC e diador

3.2.7- Ar condicionado

3.2.8- Ventiladores

3.2.9- Micros-Switch

3.2.10- Vlvulas

3.2.11- Pressostato da unidade hidrulica

3.2.12- Chave de nvel de leo

3.2.13- Sensores magnticos

3.2.14- Lmpadas

3.2.15- Transformadores

26

4-DIAGNSTICO DO CNC

4.1- Tela de diagnstico interno do CNC

6.2- Status do CN

30

30

33

5-PARMETOS DE MQUINA

5.1- Descrio

5.2- Procedimento de ajuste de parmetros

34

34

35

C:\Meus documentos\Carlitos\Manual 21i MB.doc

2 / 151

24

25

26

26

26

27

27

27

27

27

28

28

28

28

29

29

29

29

29

Manual 21i MB.doc

POS160603

5.3- Estrutura de parametrizao

5.3.1-Tipo

5.3.2- Classificao por funo

35

35

36

6-LADDER

6.1- Introduo

6.2- Funcionamento

6.3- Operao de ladder

6.4- Flags de comunicao

6.5- Tabela de Parmetros SB7

6.6- Visualizao do ladder estruturado SB7

6.7- Visualizao do programa do ladder

6.8- Mdulo de I/O

6.9- Histrico de Operaes

38

38

39

40

41

42

43

44

45

46

7- INTERFACE SERIAL DE DADOS

7.1- Descrio

7.2- Configurao

7.3- Cabo de interligao

7.4- Falha eletrnica

52

52

53

53

55

8- ZERAMENTO DE MQUINA

8.1- Referncia Machine Home

8.2- Limites por software

8.3- Grid Shift

8.4- Folga

8.5- Parmetros

56

56

56

56

57

57

9-ACIONAMENTOS

9.1- Configurao

9.2- Fonte de alimentao

9.3- Layout de conexes da fonte

9.4- Servomotor Brushdess

9.4.1- Principio de funcionamento

9.4.2- Composio

9.5- Transdutor de posio

9.6- Servo-Amplificador

9.7- Telas do servo setting/adjustment

9.8- Layout e conexes do amplificador

9.9- Manuteno

9.9.1- Leds de sinalizao

9.9.2- Sinalizao das falhas

9.9.3- Diagnstico das falhas

9.10- Troubleshooting

9.10.1- Mdulo da fonte de alimentao

9.10.2- Mdulo do amplificador do servo

9.11- Software do servo

9.11.1- Tecla de ajuste do servo

58

59

60

63

64

64

64

64

65

66

67

68

68

69

71

72

72

74

77

77

C:\Meus documentos\Carlitos\Manual 21i MB.doc

3 / 151

Manual 21i MB.doc

POS160603

10- SPINDLE CONTROL

10.1- Configuraes

10.1.1- Layout e conexes do spindle

10.2- Leds de sinalizao (status)

10.3- Telas do spindle-setting/adjustment/monitor

10.4- Sinalizao de falhas

10.5- Sinalizao de erros

10.6- Encoder no eixo rvore

10.7- Alarmes mdulo amplificador do spindle

81

81

82

83

85

88

92

94

95

11- CDIGO DE ERROS DO CNC E AES NACESSRIAS PARA OS

ALARMES

11.1- Lista de alarmes

111

12 PROCEDIMENTO PARA SALVAR/ CARREGAR DADOS

12.1 Procedimento para salvar utilizando carto PCMCIA

12.2 Procedimento para carregar dados utilizando carto PCMCIA

12.3 - Procedimento para salvar dados via RS232

12.4 Procedimento para carregar dados na mquina via RS232

128

128

130

133

135

13- Sistema de Trocadores de Ferramentas p/ C.U Linha Discovery

13.1- Pgina de Preset do Trocador

138

139

14- Sistema de Trocadores de Ferramentas p/ C.F Linha VTC30

151

C:\Meus documentos\Carlitos\Manual 21i MB.doc

4 / 151

113

Manual 21i MB.doc

POS160603

1.1 Pgina de Posio acesso atravs da tecla POS do teclado MDI.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

5 / 151

Manual 21i MB.doc

POS160603

1.2 Pgina de Programa Acesso pela tecla PROG do teclado MDI no modo Automtico

C:\Meus documentos\Carlitos\Manual 21i MB.doc

6 / 151

Manual 21i MB.doc

POS160603

1.3 - Pgina de GEOMETRIA/CORREO Acesso pela tecla OFFSET-SETTING do teclado MDI

C:\Meus documentos\Carlitos\Manual 21i MB.doc

7 / 151

Manual 21i MB.doc

POS160603

1.4 Pgina de coordenadas de trabalho - Acesso pela tecla OFFSET-SETTING do teclado MDI.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

8 / 151

Manual 21i MB.doc

POS160603

1.5 Pgina SYSTEM Acesso pela tecla SYSTEM do teclado MDI

C:\Meus documentos\Carlitos\Manual 21i MB.doc

9 / 151

Manual 21i MB.doc

POS160603

1.6 Pgina de Mensagens/Alarmes Acesso atravs da tecla MESSAGE do teclado MDI

C:\Meus documentos\Carlitos\Manual 21i MB.doc

10 / 151

Manual 21i MB.doc

POS160603

1.7 Pgina de Histrico de Alarmes - Acesso atravs da tecla MESSAGE do teclado MDI

C:\Meus documentos\Carlitos\Manual 21i MB.doc

11 / 151

Manual 21i MB.doc

POS160603

1.8 Pgina do Grfico Acesso atravs da tecla GRAPHIC do teclado MDI

C:\Meus documentos\Carlitos\Manual 21i MB.doc

12 / 151

Manual 21i MB.doc

POS160603

2 - CNC

2.1- ESTRUTURA DO CNC

C:\Meus documentos\Carlitos\Manual 21i MB.doc

13 / 151

Manual 21i MB.doc

POS160603

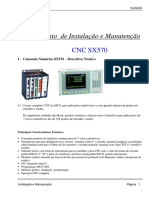

2.2 - CNC 21i:

C:\Meus documentos\Carlitos\Manual 21i MB.doc

14 / 151

Manual 21i MB.doc

POS160603

2.3 - LOCALIZAO DOS CONECTORES:

C:\Meus documentos\Carlitos\Manual 21i MB.doc

15 / 151

Manual 21i MB.doc

POS160603

C:\Meus documentos\Carlitos\Manual 21i MB.doc

16 / 151

Manual 21i MB.doc

POS160603

2.4 - POSIO DOS MDULOS E DA FONTE DO CNC:

C:\Meus documentos\Carlitos\Manual 21i MB.doc

17 / 151

Manual 21i MB.doc

POS160603

C:\Meus documentos\Carlitos\Manual 21i MB.doc

18 / 151

Manual 21i MB.doc

POS160603

2.5 - POSIO DOS MDULOS DIMM:

C:\Meus documentos\Carlitos\Manual 21i MB.doc

19 / 151

Manual 21i MB.doc

POS160603

2.6 - LED DE STATUS DO CNC:

C:\Meus documentos\Carlitos\Manual 21i MB.doc

20 / 151

Manual 21i MB.doc

POS160603

C:\Meus documentos\Carlitos\Manual 21i MB.doc

21 / 151

Manual 21i MB.doc

POS160603

2.7 - TROCA DO FUSVEL DO CNC:

Antes de substituir o fusvel queimado tenha certeza de ter solucionado a causa da queima.

Cuidado: Ao abrir o CNC cuidado para no tocar em locais com ALTA TENSO.

Modelo do fusvel:

C:\Meus documentos\Carlitos\Manual 21i MB.doc

22 / 151

Manual 21i MB.doc

POS160603

2.8 - BATERIA DO CNC:

Funo:

O CNC usa a bateria para manter programas, corretores, parmetros de mquina, parmetros de ladder, erro

de passo e work shift.

Quando a bateria est fraca, aparecer a mensagem BAT na tela. Substitua a bateria dentro de uma semana,

seguindo o procedimento abaixo:

1 Prepare uma nova bateria para substituio;

Cdigo da bateria: A02B-0200-K102.

2 - Ligue o CNC por aproximadamente 30 segundos para carregar o capacitor interno do CNC;

3 Desligue o CNC e remova a bateria. Para ter acesso bateria necessrio retirar o CNC do painel.

Para retirar a bateria; primeiro desconecte o plug e depois retire a bateria (veja figura abaixo);

4 Inserir a nova bateria e depois conectar o plug.

OBS.: A troca da bateria deve ser executada dentro de um tempo de 30 minutos. Caso no seja possvel a

troca da bateria dentro deste perodo, salve todos os dados da memria.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

23 / 151

Manual 21i MB.doc

POS160603

2.9 - SUBSTITUIO DOS VENTILADORES DO CNC:

Procedimento (ver figura abaixo):

1 Desligue o CNC;

2 Desconecte o conector do ventilador a ser substitudo;

3 Desconecte o ventilador do gabinete (fan case);

4 Coloque o novo ventilador;

5 Conecte o plug do novo ventilador.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

24 / 151

Manual 21i MB.doc

3-

POS160603

ELEMENTOS ELTRICOS

3.1- DESCRIO

Os elementos eltricos que compem uma mquina CNC podem ser divididos em dois blocos. Elementos que

enviam um comando para o CNC (atuadores) e elementos que recebem o comando do CNC (atuados).

. Atuadores - so todos os elementos eltricos que, uma vez ativados, enviam para o CNC um sinal de

comando para ser processado.

Como exemplo de atuadores podemos citar:

- botes

- chaves

- micros

- seletoras

- outros

. Atuados - so os elementos que recebem um sinal de comando do CNC aps o processamento para

ativao de alguma funo da mquina.

Entre os atuados podemos citar:

- contatores

- rels

- eletrovlvulas

- lmpadas

- outros

Todos os elementos eltricos podem ser visualizados no esquema eltrico da mquina e esto fisicamente

dispostos na botoeira, painel eltrico e mquina.

3.2 - MANUTENO

3.2.1- BORNES

. Reapertar todos os bornes.

. Verificar posicionamento.

Conferir se todos os bornes esto bem fixados na barra. Os bornes devem estar encostados uns aos outros, no

devendo haver espaos entre eles. No caso de haver mau alinhamento dos bornes, solte o encosto que os

prende e alinhe-os, recolocando o encosto novamente aps realinhar.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

25 / 151

Manual 21i MB.doc

POS160603

3.2.2 - CONTATORES

. Reaperte todos os contatos das fiaes.

. Limpar o ncleo das bobinas.

Solte o suporte superior dos contatores e com um pano umedecido com solvente limpe as faces de contato do

ncleo das bobinas. Se necessrio, solte a fiao do contator atentando para recoloc-las corretamente,

recoloque a parte superior.

3.2.3 - CHAVES E BOTES

. Reapertar os contatos da fiao.

. Rever posicionamento das chaves e botes na botoeira.

. Rever a fixao dos blocos de contatos e reapert-las se necessrio.

3.2.4 - REL TRMICO

. Reapertar a fiao.

. Rever fixao.

O rel trmico deve estar muito bem fixado no contator, pois o mau contato pode provocar rudos eltricos.

Com a mo, mova lateralmente o trmico para ambos os lados e certifique-se de que h fixao dos trs

terminais de fases esto seguros.

. Verificar o funcionamento do trmico.

Faa o motor girar e diminua o valor ajustado no trmico, isto o far desarmar, provando o bom

funcionamento do mesmo. Reajuste o valor da corrente de atuao do trmico.

. Rever ajuste.

Com o esquema eltrico, conferir os valores de ajuste dos trmicos e reajuste os incorretos.

3.2.5 - REL DE COMANDO

. Reapertar a fiao.

. Verificar o posicionamento sobre a base e se houver a trava reveja seu posicionamento e condio.

. Em caso de base ou trava danificadas, substitua-as.

3.2.6 - MDULOS R.C. E DIODOS

. Verificar fiao.

Um mau contato em uma das pontas, far com que o mdulo RC ou diodos no suprima os rudos eltricos

gerados pela bobina e/ou carga dos contatores, podendo, assim, interferir em outros conjuntos eletrnicos da

C:\Meus documentos\Carlitos\Manual 21i MB.doc

26 / 151

Manual 21i MB.doc

POS160603

mquina.

Com o auxlio de um multmetro, verificar se os diodos no esto abertos (queimados).

3.2.7 - AR CONDICIONADO

. Drenos de gua.

Verificar se a gua esta sendo drenada corretamente, ou seja, de dentro para fora do painel.

. Filtro.

Limpar o filtro convenientemente.

. Ajuste.

Verificar se o ajuste est correto; a temperatura interna do painel eltrico deve ficar em 35oC 1oC, para que

no haja condensao de gua na lateral do painel.

3.2.8 - VENTILADORES

. Limpar filtros.

. Verificar contatos da alimentao do motor.

. Verificar estado do motor.

Girando o motor manualmente, verifique se o mesmo no est preso ou travado.

3.2.9 - MICROS SWITCH

. Testar funcionamento.

Para testar os micros, auxiliar-se da pgina de DIAGNSTICO e acionar o micro manualmente.

. Verificar conexes.

. Verificar a vedao.

Os micros devem estar bem vedados, ha fim de evitar a penetrao do fludo de corte e/ou sujeiras. Se forem

notados danos na vedao, abra o micro e verifique o estado interno limpando-o e reparando a vedao ou se

necessrio substitua-o.

3.2.10 - ELETROVLVULAS

. Verificar as conexes da tomada (apertar).

. Verificar funcionamento.

. Inspecionar supressores de rudos eltricos.

Os diodos ou RC que ficam em paralelo com as eletrovlvulas servem para suprimir rudos eltricos que

eventualmente podem interferir em outros conjuntos eletrnicos da mquina.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

27 / 151

Manual 21i MB.doc

POS160603

3.2.11 - PRESSOSTATO DA UNIDADE DE LUBRIFICAO

. Verificar conexes e vedao dos contatos.

. Verifique o funcionamento do pressostato.

Ative manualmente o contator do motor de lubrificao e verifique se o pressostato atua.

Parando o motor e com a despressurizao do circuito, o pressostato deve desatuar.

3.2.12 - CHAVE NVEL DE LEO

. Verificar conexes e posio da tomada.

. Verificar funcionamento.

Retirando a tampa e a peneira do reservatrio de leo, abaixe a bia do nvel de leo com uma chave de fenda

grande ou similar. Com a bia totalmente para baixo aparecer a mensagem nvel de leo baixo, ao soltar a

bia a mensagem deve sumir.

3.2.13 - SENSORES MAGNTICOS

. Verificar fixao e posicionamento de atuao.

. Testar funcionamento.

Para testar os sensores, auxiliar-se de um material metlico e verificar sua atuao na pgina de

DIAGNSTICO.

3.2.14 - LMPADA

. Verificar soquetes (fixao).

. Verificar estado das lmpadas.

. Substitua as lmpadas queimadas.

3.2.15 - TRANSFORMADORES

. Medir as tenses de entrada e sada.

Com um multmetro na escala AC, mea convenientemente todas as tenses de entrada e sada. As tenses

medidas devem estar dentro das tolerncias da mquina.

. Reapertar todas as conexes e verificar o estado dos bornes quanto a oxidao.

. Isolao.

A isolao eltrica mnima de 5 (cinco) megaohms e em caso de baixa isolao, verifique o estado interno

do transformador.

4 DIAGNSTICO DO CNC

C:\Meus documentos\Carlitos\Manual 21i MB.doc

28 / 151

Manual 21i MB.doc

POS160603

4.1 - TELA DE DIAGNSTICO INTERNO DO CNC.

Acionando a tecla SYSTEM e posteriormente a softkey DGNOS pode-se identificar, em vrias pginas, o

status momentneo da CPU numa anormalidade de funcionamento da mquina.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

29 / 151

Manual 21i MB.doc

POS160603

Display de status de condio do comando:

000

001

002

003

004

005

006

010

011

012

013

014

015

WAITING FOR FIN SIGNAL

Aguardando pelo sinal de fim de ciclo

NITION

Ativo

DWELL

Espera

IN-POSITION CHECK

Superviso do In-Position (da Posio)

FEEDRATE OVERRIDE 0%

Chave de avano em 0%

INTERLOCK/START-LOCK

Funes M, S e T esto sendo executadas.

SPINDLE SPEED ARRIVAL CHECK

Superviso da velocidade do spindle

atingida

PUNCHING

Perfurando

READING

Lendo

WAITING FOR (UN)CLAMP

Aguardando pelo (des) travamento

JOG FEEDRATE OVERRIDE 0%

Chave de avano em JOG em 0%

WAITING FOR RESET, ESPK RRW

OFF

Aguardando por sinal de Reset

EXTERNAL PROGRAM NUMBER

SEARCH

Busca do nmero de programa externo

Aguardando sinal de velocidade atingida do eixo-rvore

(spindle).

Executando operao em automtico

Executando tempo de espera

Executando superviso do In-Position

(Eixo fora de posio)

Chave de avano est em 0%

Interlock est ativo

Dados esto saindo via interface serial

Dados esto entrando via interface serial

Aguardando pelo trmino da indexao do spindle B.

Chave de avano em JOG est em 0%

Parada de emergncia, Reset & rebobinamento externos, ou

tecla Reset do painel MDI est acionada

A busca do nmero de programa externo est sendo

executada.

Informao de Status mostrada durante parada de operao automtica e parada automtica:

C:\Meus documentos\Carlitos\Manual 21i MB.doc

30 / 151

Manual 21i MB.doc

No. DISPLAY

020 CUT SPEED UP/DOWN

Velocidade de corte MAX/MIN

021 RESET BUTTON ON

Boto RESET ligado

022 RESET AND REWIND ON

Reset e Rebobinamento ligados

023 EMERGENCY STOP ON

Parada de Emergncia Acionada

024 RESET ON

Reset acionado

025 STOP MOTION OR DWELL

Parada de movimento ou tempo de

espera.

POS160603

STATUS INTERNO QUANDO 1 MOSTRADO

Ativa quando a parada de emergncia est

acionada ou o alarme do servo desatuou.

Ativa quando a tecla RESET est ligada.

Reset e rebobinamento esto ligados.

Ativa quando a parada de emergncia acionada.

Ativa quando o Reset externo, parada de

emergncia, Reset & Rewind, ou Reset so

acionados.

Sinaliza para parar o set de distribuio de pulso

nas seguintes circunstncias:

(1)Reset externo est ligado.

(2)Reset&rewind est ligado.

(3)Parada de emergncia est acionada.

(4)Feedholder est ligado.

(5)Tecla Reset do painel MDI est ligada.

(6)Selecionando para modo manual

(JOG/Handle/INC).

(7)Algum outro alarme desatuou. (H alguns

alarmes que no esto atuados).

STATUS DO ALARME TH

No. DISPLAY

030 CHARACTER NUMBER TH

DATA

Dados do caracter numrico TH

031 TH DATA

Dados do TH

STATUS INTERNO QUANDO 1 MOSTRADO

Mostra a posio do caracter que tornou o alarme

TH em caracteres a partir do incio do bloco.

Cdigo de leitura que causou o Alarme TH.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

31 / 151

Manual 21i MB.doc

POS160603

4.2 - STATUS DO CNC.

Na tela do vdeo existem alguns campos em que podemos visualizar o modo operacional, condio, situao

e/ou alarmes ativos no CNC.

MEM

STRT

MTN

***

___

Mode Display (Modo de Exibio de Tela)

EDIT/MEM/RMT/MDI

HND/JOG/REF/THND/TJOG

EDIT: Modo edit

MEM: Modo memory (Memria)

RMT: Modo de operao remota

MDI: Modo de operao via MDI

HND: Modo de avano manual (manivela)

JOG:

Modo de deslocamento de eixo manual

REF:

Modo de retorno a posio de retorno

THND: Modo TEACH IN HANDLE

TJOG: Modo TEACH IN JOG

STRT/STOP/HOLD

(Incio/Parada/Hold)

MTN/DWL

(Deslocamento de eixo/permanncia)

EMG/RESET

(Parada de emergncia/Estado de reset)

FIN

(Aguardando pelo trmino da funo auxiliar)

ALM/BAT

(Estado de alarme/bateria fraca)

C:\Meus documentos\Carlitos\Manual 21i MB.doc

32 / 151

Manual 21i MB.doc

POS160603

5. -PARMETROS DE MQUINA

5.1- DESCRIO:

O CNC 21i pode ser instalado em qualquer tipo de mquina com caractersticas diferentes, porm, para uma

adaptao perfeita entre o comando e a mquina so organizados uma srie de informaes (parmetros) que

se tornaro caractersticas particulares de cada mquina.

Tais parmetros so gravados em memrias do tipo RAM, sendo que nesse caso, so alimentadas por meio de

baterias.

O CNC 21i utiliza sistema ON LINE de estrutura aberta que atravs do teclado e vdeo, pode-se alterar

qualquer parmetro.

Os parmetros de mquina so determinados pelo fabricante da mquina CNC os quais NO DEVEM SER

ALTERADOS PELO USURIO sem o consenso da ROMI.

Para alterar qualquer parmetro o PWE (Parameter Write Enable) deve estar em 1 e modo MDI ou o boto de

EMERGNCIA acionado.

OBS.: Aps alterao do parmetro desejado, voltar o PWE em 0.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

33 / 151

Manual 21i MB.doc

POS160603

5.2 - PROCEDIMENTO DE AJUSTE DE PARMETROS:

1- Passe para o modo MDI ou estado de parada de emergncia.

2- Pressione a tecla

OFFSET

SETTING

algumas vezes ou pressione a softkey [SETTING] para exibir a tela

SETTING (handy) .

3- Posicione o cursor em ESCRITURA DE PARAMETROS e pressione as teclas 1 e

O alarme 100 ser exibido.

4- Pressione a tecla

SYSTEM

INPUT

,nesta ordem.

para exibir as telas seguintes.

5- Pressione a softkey [(OPRT)] e o seguinte menu de operao exibido.

Softkey [NO.SRH] : procura por nmero.

Parmetro nmero [NO.SRH]

Softkey [ON:1]: item com a posio do cursor passado para 1 (parmetro tipo bit).

Softkey [OFF:0]: item com a posio do cursor passado para 0 (parmetro tipo bit).

Softkey [+INPUT]: o valor introduzido somado ao valor localizado onde o cursor est posicionado (tipo

palavra).

Softkey [INPUT]:o valor introduzido substitudo com o valor localizado onde o cursor est posicionado

(tipo palavra).

Softkey [READ]: parmetros so introduzidos pela interface serial.

Softkey [PUNCH]: parmetros so enviados pela interface serial.

6- Depois dos parmetros terem sido introduzidos passe o ESCRITURA DE PARAMETRO na tela

SETTING para 0. Pressione INPUT para liberar o alarme 100.

5.3 - ESTRUTURA DA PARAMETRIZAO

5.3.1- TIPO:

Em cada um destes grupos, h vrios valores que podem ser introduzidos.

TIPO BIT:

Valores vlidos so 1 ou 0. 1 = Verdadeiro; 0 = Falso. Cada parmetro que programado em valores de bit,

pode ter at oito posies que podem ser programadas.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

34 / 151

Manual 21i MB.doc

Parmetro 0000

#7

#6

POS160603

#5

SEQ

#4

#3

#2

INI

#1

ISO

#0

TVC

TIPO BYTE:

Valores vlidos so de -127 a +127 para nmeros com sinal e de 0 a 255 para nmeros sem sinal. Esta a

faixa de nmeros que podem ser programados em 8 bits.

Parmetro 0020

VALOR INTRODUZIDO NO FORMATO DECIMAL

TIPO PALAVRA:

Valores vlidos so de -32.767 a +32.767. Esta a faixa de nmeros que podem ser programados na rea de

dados de 16 bits.

Parmetro 1410

VALOR INTRODUZIDO NO FORMATO DECIMAL

TIPO PALAVRA 2:

Valores vlidos so de -99.999.999 a +99.999.999. Nmeros longos podem ser armazenados na rea de dados

mas o software verifica a faixa de nmeros.

Parmetro 1260

VALOR INTRODUZIDO NO FORMATO DECIMAL

5.3.2 - CLASSIFICAO POR FUNO:

- Parmetros de setting (a partir do parmetro 0000)

- Parmetros da interface serial e buffer remoto (a partir do parmetro 0100)

- Parmetros do controle de eixo/sistema de incremento (a partir do parmetro 1000)

- Parmetros de coordenadas (a partir do parmetro 1200)

- Parmetros de fim-de-curso (software) (a partir do parmetro 1300)

- Parmetros de avano (a partir do parmetro 1400)

- Parmetros de controle de acelerao/desacelerao (a partir do parmetro 1600)

- Parmetros do servo (a partir do parmetro 1800)

C:\Meus documentos\Carlitos\Manual 21i MB.doc

35 / 151

Manual 21i MB.doc

POS160603

- Parmetros de DI/DO (a partir do parmetro 3000)

- Parmetros de CRT/MDI, display e Edit (a partir do parmetro 3100)

- Parmetros de programas (a partir do parmetro 3400)

- Parmetros de compensao de pitch error (a partir do parmetro 3600)

- Parmetros de controle do eixo rvore (spindle) - (a partir do parmetro 3700)

- Parmetros de compensao de ferramenta (a partir do parmetro 5000)

- Parmetros de ciclos fixos (a partir do parmetro 5100)

- Parmetros de macho rgido (a partir do parmetro 5200)

- Parmetros de escala/rotao de coordenadas (a partir do parmetro 5400)

- Parmetros de posicionamento unidirecional (a partir do parmetro 5440)

- Parmetros de interpolao de coordenadas polares (a partir do parmetro 5460)

- Parmetros de controle de direo normal (a partir do parmetro 5480)

- Parmetros da tabela de indexao (a partir do parmetro 5500)

- Parmetros de macros customizadas (a partir do parmetro 6000)

- Parmetro da funo de salto (skip) - (a partir do parmetro 6200)

- Parmetros de compensao automtica de ferramenta (srie T) e compensao automtica de

comprimento de ferramenta (srie M) - (a partir do parmetro 6240)

- Parmetro de entrada/sada de dados externos (a partir do parmetro 6300)

- Parmetros do display grfico (a partir do parmetro 6500)

- Parmetros de exibio do tempo de operao e do nmero de peas (a partir do parmetro 6700)

- Parmetros do gerenciamento da vida da ferramenta (a partir do parmetro 6800)

- Parmetros de funes de troca de posio (a partir do parmetro 6900)

- Parmetros de avano/interrupo em operao manual (a partir do parmetro 7100)

- Parmetros do software do painel do operador (a partir do parmetro 7200)

- Parmetros do reinicio (restart) de programa (a partir do parmetro 7300)

C:\Meus documentos\Carlitos\Manual 21i MB.doc

36 / 151

Manual 21i MB.doc

POS160603

- Parmetros de usinagem em alta-velocidade (ciclo de usinagem em alta velocidade/buffer remoto de alta

velocidade) - (a partir do parmetro 7500)

- Parmetros de torneamento poligonal (a partir do parmetro 7600)

- Parmetros de controle de eixo pelo PMC (a partir do parmetro 8001)

- Parmetros para controle de 02 torres porta-ferramentas (a partir do parmetro 8100) (16-TTA e 18-TTA)

- Parmetros para verificao de interferncia entre torres porta-ferramentas (a partir do parmetro 8140)

(16-TTA e 18-TTA)

- Parmetros do controle de eixos inclinados (a partir do parmetro 8200).

- Parmetros de controle sncrono simples (a partir do parmetro 8301)

- Parmetros opcionais (a partir do parmetro 9900)

6 -LADDER

6.1 - INTRODUO

O software aplicativo (LADDER), um software dedicado a cada mquina. Sua funo principal manter a

comunicao entre o CNC e a mquina, atravs da placa de Entrada e Sada (I/O) e podem ser visualizados se

esto ou no ativos na pgina de diagnstico (PMC SIGNAL STATUS) na tela do cnc.

Para verificar o status da porta de I/O proceda como segue:

- Pressione a tecla SYSTEM.

- Pressione a softkey PMC.

- Pressione a softkey PMCDGN.

- Pressione a softkey STATUS.

- Digitar o nmero (endereo) do diagnstico a monitorar. Ex.: X100

- Pressione a softkey SEARCH (SRH).

C:\Meus documentos\Carlitos\Manual 21i MB.doc

37 / 151

Manual 21i MB.doc

POS160603

6.2 FUNCIONAMENTO

O software aplicativo (LADDER) configura-se num conjunto de instrues embutidas no CNC, que permitem

estabelecer uma comunicao entre o CNC e os elementos de Entrada e Sada (I/O's) da mquina.

No LADDER, encontram-se os ciclos fixos da mquina, assim como as mensagens de falhas, que tambm so

por ele monitoradas. Uma vez definidos e testados os ciclos do LADDER, no mais surgiro falhas devidas

lgica. Assim, as falhas que porventura apaream sero provenientes da mquina e sero detectadas por

sensores (pressostatos, micros, sensores de proximidade, etc.) e transmitidas ao LADDER pelas Interfaces de

Entrada. O LADDER, recebendo um sinal de falha, toma todas as providncias no sentido de proteger o

operador e a mquina, atuando sobre as Interfaces de Sada e, quando necessrio, sobre o CNC.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

38 / 151

Manual 21i MB.doc

6.3 -

POS160603

OPERAO DE LADDER

Para que o LADDER realize todas as funes acima citadas, o mesmo utiliza-se de um programa elaborado

numa linguagem especfica chamada linguagem de contatos.

O programa de LADDER fica armazenado em memrias distintas no mdulo da CPU, somente a

Engenharia de Software da Romi tem acesso ha alterao de tal programa, mas pode-se visualizar as rotinas

na tela do vdeo na forma de linguagem de contatos (PMCLAD - LADDER).

PMC (CONTROLE DE MQUINA

PROGRAMVEL)

Sistema P-G

Entrada do

A

B

D

W

Programa

Seqencial

X0.0 R290.0 R280.0 Y48.0

Memria de programa

seqencial

RD X0.0

AND R290.0

C

X6.1

.

.

.

OR X6.1

AND

R280.0

Sistema Controlado

(Mquina-Ferramenta)

NOT

WRT Y48.0

Circuito de Entrada

X0.0

X6.1

Circuito de Sada

Y46.8

.

.

.

Rel Interno (RAM)

R290.0

R280.0

C:\Meus documentos\Carlitos\Manual 21i MB.doc

39 / 151

CPU

Manual 21i MB.doc

POS160603

6.4 - FLAGS DE COMUNICAO

REL

INTERNO

CRT

A0-A24

MENSAGENS

R0 - R999

R9000 - R9099

(RESERVADO)

Y0-Y127

SINAL DO NC

SINAL DA

MAQUINA

(MT)

PAINEL DO

OPERADOR

*F0-F141

PMC

X0-X127

*G0-G191

X1000-X1019

Y1000-Y1014

MEMRIA VOLTIL

1) CONTADOR

C0-C79

2) TEMPORIZADORES

T0 - T79

3) KEEP RELAY

K0 - K19

4) TABELA DE DADOS

D0 - D1859

C:\Meus documentos\Carlitos\Manual 21i MB.doc

40 / 151

CARTO DE

I/O

(UNIDADE: BYTE)

*S16

*S18

Manual 21i MB.doc

POS160603

6.5 - TABELA COM DADOS DO LADDER SB7 E PARMETROS DE LADDER

C:\Meus documentos\Carlitos\Manual 21i MB.doc

41 / 151

Manual 21i MB.doc

POS160603

6.6 Visualizao do Ladder estruturado SB7 Para podermos visualizar o programa de ladder, basta

posicionar o cursor na seqncia de ladder escolhida, pressionar a tecla INPUT, em seguida digitar a senha

111 e a tecla INPUT. Logo poderemos visualizar o programa de ladder detalhado da funo especfica

escolhida.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

42 / 151

Manual 21i MB.doc

POS160603

6.7- Visualizao do Programa do Ladder

Este recurso possibilita visualizar o comportamento da lgica empregada no Ladder quando um evento

ocorre. Para acessar o recurso pressione a sequncia: SYSTEM, PMC, PMCLAD. Aparecer a tela abaixo:

A atualizao da tela no muito rpida, mas d para visualizar o comportamento da lgica. Na tela as linhas

e elementos da lgica aparecem em verde e branco. Quando em branco significa que aquele contato est

fechado e verde indica que est aberto (independentemente da sua simbologia).

Existem algumas funes auxiliares na tela acionadas por softkeys:

_TOP: visualizao do incio do Ladder.

_BOTTOM: visualizao do fim do Ladder.

_SEARCH: Funes de procura:

_SRCH: permite procurar um determinado elemento na lgica. Por exemplo: se voc deseja visualizar a

entrada X101.6, digite o endereo e pressione SRH. O recurso trar para a tela o 1 elemento do Ladder

com o endereo especificado. Um novo pedido trar o prprio elemento e assim sucessivamente.

_W-SRCH: tambm recurso de busca. A diferena que o CNC buscar apenas o elemento bobina

que contenha este endereo e no os contatos deste elemento.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

43 / 151

Manual 21i MB.doc

POS160603

_N-SRCH: procura uma rede (net) do Ladder. O Ladder dividido em redes (lgica que resulta em

bobina). Cada rede numerada e este nmero pode ser procurado.

_F-SRCH: procura instruo funcional, tipo contador, temporizador, etc.

_SYMBOL / ADDRESS: esta funo comuta a forma de identificao dos elementos do Ladder entre

smbolos e endereos.

Alm do fato de que, com este recurso pode-se acompanhar o comportamento da lgica do Ladder, existe

ainda uma outra vantagem sobre a visualizao de Inputs e outputs. Pode-se dividir a tela em at seis telas

distintas e visualizar, ao mesmo tempo, at seis seqncias diferente do Ladder. Para executar a diviso da

tela pressione a softkey WINDOW. Com isto aparecero novos comandos:

-DIVIDE: permite a diviso da tela. Cada vez que a tecla pressionada a tela novamente dividida.

-CANCEL: cancela todas as divises.

-DELETE: cancela a diviso em uso.

-SELECT: seleciona as divises para uso. A diviso selecionada fica com as bordas na cor lils.

-WDTH: altera a largura da diviso selecionada:

-EXPAND: aumenta a largura.

-SHRINK: reduz a largura.

Aumento da largura de uma diviso implica na reduo da largura das demais.

6.8 -- MDULO DE I/O's

Essa placa tem por finalidade acoplar o CNC a agentes externos, como botes pulsadores, chaves

comutadoras, chaves seletoras, solenides, contatores, etc.

Os sinais de sadas, ainda, passam por um rel acoplador para ativar elementos de maior potncia.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

44 / 151

Manual 21i MB.doc

POS160603

6.9- Histrico de Operaes

O recurso "Operation History" um recurso que pode estar constantemente ativo no CNC e que pode ou no

ser visualizado dependendo do estado do parmetro 3106 bits 4 e 7. O bit 4 define se o histrico ser ou no

mostrado na tela (mostra quando em 1). O bit 7 define se o recurso est ou no ativo (ativo quando em 0).

Em caso de estar ativo e disponvel para visualizao, o recurso pode ser acessado pela seqncia SYSTEM e

OPEHIS (procurar atravs da softkey seta para a direita). Pressionando OPEHIS aparecer a tela abaixo:

Esta tela mostra todas as operaes efetuados pelo operador desde o momento em que o CNC foi ligado pela

primeira vez. O CNC pode registrar nesta tela:

-Ativao das telas do teclado MDI (teclado ao lado do vdeo). Estas ativaes aparecem na cor bege

com o caracter equivalente a tecla.

-Softkeys / Teclas de Funes. Estas teclas aparecem na cor verde. As softkeys so identificadas como

SF0 a SF9, onde o nmero corresponde ha posio da softkey, sendo a SF0 a primeira a direita e as

demais a esquerda seguem a numerao subseqente. As softkeys indicativas so representadas como

SFR (seta a direita) e SFL (seta a esquerda).

-Alarmes.

Os alarmes aparecem em vermelho.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

45 / 151

Manual 21i MB.doc

POS160603

-Data e hora.

A data e a hora aparecem em preto. A data/hora colocada na tela toda vez que um alarme ocorre e

tambm a cada 10 minutos de operao do CNC.

-Inputs e outputs.

Entradas e sadas fsicas do Ladder podero ser mostradas somente quando selecionadas. Os

endereos so mostrados em lils com uma seta para cima ou para baixo indicando que o sinal varia

de 0 para 1 ou de 1 para 0.

Para selecionar um ponto de I/O para ser registrado no histrico, selecione a opo SG-SEL. A tela seguinte

aparecer:

Leve o cursor para uma das vinte linhas disponveis. Cada linha pode ser utilizada para setar um determinado

byte em um total de 160 pontos de I/O.

Digite o endereo do byte e pressione INPUT. A linha selecionada ser completada com um conjunto de 8

bits em 0. Com as setas leve o cursor para o bit que deseja registrar e pressione ON:1.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

46 / 151

Manual 21i MB.doc

POS160603

Defina, dessa forma, todos os bits que deseja que sejam registrados.

Para que o CNC registre os eventos, o comando no pode estar dentro das telas de histrico, ao contrrio, o

comando deve estar em telas normais de operao.

Este recurso muito interessante quando precisamos descobrir se o operador provocou ou no o alarme

atravs de uma coliso, operao errada, etc.

As mquinas saem da fbrica com este recurso j ativo. Ao chegar em um cliente o histrico das operaes j

est registrado. Basta ativar a visualizao e verificar a sequncia de operaes. Recomendo desativ-la aps

anlise. Se preferir pode-se ainda salvar o histrico em um lap top utilizando a RS232 para anlise posterior.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

47 / 151

Manual 21i MB.doc

POS160603

6.10 - Diagnstico em Forma de Onda

O diagnstico em forma de onda possibilita analisar diversas variveis de um eixo como velocidade, torque,

erro de acompanhamento, corrente e tambm I/Os ao longo do tempo, como em um osciloscpio.

O recurso pode medir as variveis em at 2 canais simultneos em um intervalo de tempo mximo de 32

segundos, e apresent-las de forma grfica na tela.

A aplicao do recurso grande e deve ser usado quando a definio de tempo entre os eventos importante.

A ativao deste recurso depende do parmetro 3112.0 que deve estar em 1 para permitir a visualizao.

ATENO: com este bit ativado o recurso grfico do cliente inibido. Lembre-se de resetar este bit aps a

utilizao do recurso.

Uma vez setado o grfico, acesse o recurso pressionando SYSTEM. Com a softkey "seta para direita" procure

a funo W.DGNS. A tela abaixo ir aparecer:

C:\Meus documentos\Carlitos\Manual 21i MB.doc

48 / 151

Manual 21i MB.doc

POS160603

Vamos preencher a tela seguindo o exemplo:

Digamos que suspeitamos que o ballscrew do eixo X de um torno est pesado em um determinado ponto e

que este o motivo do alarme de erro de acompanhamento em avanos superiores a 5m/min. Para este

exemplo usaremos os dois canais de medio. Em um deles mediremos o torque exigido no eixo e em outro

mediremos o erro de acompanhamento.

Preencha o campo CONDITION com a condio de incio da medio. Veja que com o cursor neste campo,

uma janela pequena a direita da tela mostra as opes:

0: START = a medio iniciar com o comando START

1: TRIGGER = a medio iniciar com a subida do sinal de trigger

2: TRIGGER = a medio iniciar com a descida do sinal de trigger

As opes 1 e 2 exigem a definio de um sinal que far o trigger para start da medio. Este recurso

interessante quando se quer condicionar o incio da medio a ativao de um sinal qualquer. No nosso

exemplo vamos usar a funo START (0).

Preencha o campo SAMPLING TIME. Este campo define quanto tempo durar a medio em milisegundos.

Coloque o mximo de 32.000 (32 segundos).

O campo trigger no est acessvel uma vez que no campo "CONDITION" no selecionamos a opo

"TRIGGER".

Os campos citados at aqui valem para os dois canais. Os prximos campos permitem diferenciar os valores

para cada CANAL. No nosso exemplo vamos utilizar o canal 1 (CH1) para medir o torque e o canal 2 (CH2)

para medir erro de acompanhamento.

No campo DATA N vamos colocar as opes definidas na janela da direita da tela. Esta janela mostra todas

as opes possveis de variveis que podem ser medidas. Procurando na lista desta janela encontraremos as

opes 2n para torque e 0n para erro de posio, onde n corresponde ao nmero do eixo. Em geral, para o

eixo X n = 1, para Y n = 2, para Z n = 3, para eixo rvore n = 4. Esta definio pode mudar para centros de

usinagem ou centros de torneamento.

No nosso caso, portanto, sendo o eixo X representado por n = 1 preencheremos o campo DATA N do canal 1

com o valor 21 e do canal 2 com o valor 01.

O campo UNIT setado automaticamente pelo CNC e no precisa ser alterado.

O campo SIGNAL ser abordado futuramente. No nosso exemplo o campo no est disponvel.

Aps preencher os campos ative a funo START disponvel em softkey. Ao pressionar a softkey START

aparecer a indicao "SAMPLING" no alto da tela indicando que CNC iniciou a leitura das variveis

solicitadas. Veja que o CNC no traa o grfico. Para o nosso exemplo, movimente o eixo X ao longo do eixo

com velocidade constante (JOG) passando pelo ponto onde suspeitamos existir problema. Passe o eixo pelo

local quantas vezes for possvel. Ao final dos 32 segundos o CNC interromper a leitura e traar o grfico na

C:\Meus documentos\Carlitos\Manual 21i MB.doc

49 / 151

Manual 21i MB.doc

POS160603

tela, conforme figura abaixo.

O CNC indica os dois canais com duas cores distintas (verde e azul). Com o grfico traado na tela o tcnico

pode visualizar se houve alguma variao no torque exigido do motor ou ainda no erro de acompanhamento.

Existem algumas funes em que podem modificar a visualizao do grfico:

-TIME (para a direita ou esquerda): possibilita a visualizao do grfico quando a linha do tempo

maior que a tela.

-H-DOBL e H-HALF: modifica a base de tempo permitindo a ampliao de uma determinada faixa no

grfico.

-V-HALF e V-DOBL: permite modificar a escala da amplitude do sinal.

-CH1 para cima e para baixo: permite mudar a linha de 0 do canal para cima e para baixo.

-CH2 para cima e para baixo: o mesmo anterior para o canal 2.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

50 / 151

Manual 21i MB.doc

POS160603

Este recurso pode ainda ser utilizado para visualizar o comportamento de entradas e sadas fsicas do Ladder.

Para tanto o campo Data n deve conter o valor 99. Este cdigo define que o canal medir um ponto de I/O.

Neste caso o campo SIGNAL ser utilizado para definir o endereo do ponto a ser medido, como por

exemplo: o endereo X100.1.

7 - INTERFACE SERIAL DE DADOS

7.1 - DESCRIO:

Alm do teclado e vdeo, podemos utilizar outros meios para comunicao com o CNC enviando e recebendo

informaes.

Esses outros meios so

microcomputadores, etc.

perifricos

externos

acoplados

ao

CNC

como

leitora,

perfuradora,

Esta comunicao de dados feita atravs do terminal RS232 que um padro internacional de

interfaceamento para comunicao de dados.

Padronizado pela EIA (ELETRONIC INDUSTRIES ASSOCIATION), a RS232 nada mais que uma

padronizao de nveis de tenso e impedncia para transmisso e recepo de dados e a pinagem a ser usada.

V

+1

Nvel Lgico

0

+

0

-5

Nvel Lgico

1

-15

TOMADA PADRO RS-232C 25 PINOS:

PINOS

1 - CHASSIS

(referncia de potencial)

2 - DADOS OUT (transmisso)

3 - DADOS IN (recepo)

4 - RTS OUT (uso geral, idntico ao pino 20)

5 - CTS IN (uso geral, idntico ao pino 8)

6 - DSR IN (DCE pronto)

7 - GND 0 volt (referncia do sinal de dados)

8 - DCD IN (pedido de recepo, ligao completada DTE)

20 - DTR OUT (pedido de transmisso, DTE pronto)

C:\Meus documentos\Carlitos\Manual 21i MB.doc

51 / 151

Manual 21i MB.doc

7.2

POS160603

CONFIGURAO:

Para que a comunicao seja bem sucedida necessrio que tanto o perifrico quanto o CNC estejam

configurados da mesma forma.

Esta configurao se refere s caractersticas dos dados a serem enviados como comprimento da palavra,

paridade, taxa de transmisso (bit's p/ segundos) e outros.

Todo perifrico possui uma forma de selecionar o valor destes parmetros que devem estar iguais aos do

CNC.

O CNC tambm possibilita o dimensionamento desses parmetros como descritos abaixo:

- PARIDADE

- PAR

- TAM. PALAVRA

- 7

- CANAL DE I/O

- PARMETRO 020 = 0

- DISPOSITIVO

- PARMETRO 102 = 0

- BAUD RATE

- PARMETRO 103:

com valor

1

2

3

4

5

6

7

8

9

10

11

12

- STOP BIT

50 baud rate

100 baud rate

110 baud rate

150 baud rate

200 baud rate

300 baud rate

600 baud rate

1200 baud rate

2400 baud rate

4800 baud rate

9600 baud rate

19200 baud rate

- PARMETRO 101 bit 0:

com valor 0 1 stop bit

com valor 1 2 stop bits

7.3-

CABO DE INTERLIGAO:

No cabo de comunicao, os sinais de pedido e liberao para enviar ou receber dados no so comunicados

entre os terminais, sendo que os mesmos ficam habilitados continuamente.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

52 / 151

Manual 21i MB.doc

POS160603

Para que isso ocorra, necessrio interligar os pinos 4 e 5 assim como o 6 e 8 com 20, no conector do cabo de

comunicao nos dois perifricos.

Cabo de comunicao com tomada padro RS232 - 25 pinos:

CONECTOR DB25

MQUINA

Chassis

MALHA (CABO BLINDADO)

PERIFRICO

Chassis

Fazer fechamento

se necessrio

20

20

Cabo de comunicao com tomada padro RS232 - 9 pinos:

CONECTOR DB9

MQUINA

MALHA (CABO BLINDADO)

Chassis

PERIFRICO

20

C:\Meus documentos\Carlitos\Manual 21i MB.doc

53 / 151

Chassis

Fazer fechamento

se necessrio

Manual 21i MB.doc

7.4 -

POS160603

FALHA ELETRNICA

A queima de componentes eletrnicos, quando da conexo de equipamentos seriais, ocorre normalmente

devido diferena de potencial entre o terra da mquina (chassis) e o terra do equipamento (chassis) sendo

conectado.

Em alguns casos, a queima pode ocorrer devido falta de cuidados durante a conexo, o que provoca curtocircuito entre os pinos.

Recomenda-se fazer a conexo das tomadas com os equipamentos envolvidos (mquina e dispositivo)

desligados, ou ento cuidar para que antes da conexo ambos estejam com o mesmo potencial de aterramento

e o comprimento mximo dos cabos, sem BUFFER's de linha, seja de 15 metros.

Painel do

perifrico

LIGAR ANTES DE CONECTAR

A TOMADA RS-232

Terra do

painel

Chassis do

CNC

Painel

eltrico da

mquina

MALHA (CABO BLINDADO)

24

24

25

25

Mximo 15

metros

C:\Meus documentos\Carlitos\Manual 21i MB.doc

54 / 151

Manual 21i MB.doc

POS160603

8 - ZERAMENTO DE MQUINA

8.1 - REFERNCIA (MACHINE HOME)

A marca de HOME est aps o batente de acionamento (dog) do micro de referncia, portanto, ao iniciar o

ciclo de HOME, posicionar os eixos frente dos dog's.

8.2- LIMITES POR SOFTWARE

Ao desligar o CNC o valor do leitor de coordenada MECNICA fica armazenada em memria permanente

(em bateria), ao religar o CNC, mesmo sem executar o ciclo de HOME, j so monitorados os limites de

software da mquina.

Para cancelar os LIMITES de software aps um deslocamento eventual de um eixo com o CNC desligado e

que ao executar o ciclo de MACHINE HOME ocorre alarme de fim de curso, manter as teclas CAN e P

acionadas durante o ligamento do CNC, com isso, temporariamente, sero cancelados os limites em memria

que sero restabelecidos automaticamente ao executar o ciclo de MACHINE HOME novamente.

8.3- GRID SHIFT

Quando o parmetro de GRID SHIFT (G.S.) for diferente de zero, ao monitorar a 1a. marca de referncia do

encoder, durante o ciclo de HOME, o CNC ajusta o valor do REFERENCE COUNTER (R.C.)e passa a usalo como pseudo marca para a referencia mquina (M.H.).

Se ativo, o valor do G.S. sempre dever ser menor ao valor do R.C. e as medidas de ajustes devem satisfazer

as condies a seguir:

n Ajuste no sentido negativo (G.S. -):

G.S. < DOG

(DOG - G.S) < R.C.

n Ajuste no sentido positivo (G.S. +):

(DOG + G.S.) < R.C.

Onde: G.S. = valor em mm para o Grid Shift

R.C.= valor em mm do parmetro de Reference Counter

DOG = distncia em mm entre a posio da marca de referncia do Machine Home sem Grid Shift e a

liberao do micro de referncia.

Obs.: Ao invs de usar a correo, pode-se manter o GRID SHIFT em zero e adicionar/subtrair o valor

encontrado (diferena da coordenada padro) ao valor do DISPLAY.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

55 / 151

Manual 21i MB.doc

POS160603

8.4- FOLGA

Ao identificar a folga mecnica de um eixo de coordenada, recomenda-se que o valor mximo para correo

em parmetro seja de 4 (quatro) centsimos, acima desse valor deve haver interveno mecnica. Mquinas

que utilizam guias lineares, esse valor menor.

8.5- PARMETROS:

A ativao de algum parmetro que envolva medidas monitoradas pelo encoder, o seu valor dever ser

multiplicado por 5 (cinco), pois os motores da serie Alpha (Todos do Mach-10 e algumas mquinas com

Mach-6) utilizam encoder de alta resoluo (64k pulsos) permitindo um Detection Error de 0,2 milsimo.

- Grid Shift:

- Folga:

- Limite pos:

- Limite neg:

PAR 1850

PAR 1851

PAR 1320

PAR 1321

Obs.: Os valores de Grid Shift e Folga so na proporo de 1 x 0,0002 mm (detection error) e os demais so

milesimais.

Pos. limite

de software

Display (PAR 1250)

Referncia Padro

Diferena da

Referncia Padro

Grid Shift

MARCA REAL

PSEUDO

Posio do batente (DOG)

C:\Meus documentos\Carlitos\Manual 21i MB.doc

56 / 151

Manual 21i MB.doc

POS160603

9 - ACIONAMENTOS

A necessidade do controle da velocidade de avano nos tornos a comando numrico levou os fabricantes

dessas mquinas a procurarem um motor que pudesse ter sua velocidade controlada linear e precisamente. Por

razes tcnicas e econmicas, o motor determinado para esse fim foi o motor CC, que quando devidamente

interligado a um CNC, proporcionaria uma velocidade especfica para cada trabalho especfico, otimizando o

processo de usinagem, isso, at a 1 metade da dcada de 80.

A partir de meados de 80, j com a diversificao dos microprocessadores e tcnicas digitais na rea

eletrnica, j com baixos custos; e o emprego de guias lineares no lugar das rguas cnicas que proporciona

um baixo coeficiente de atrito no sistema mecnico, comeou-se a usar servomotores BRUSHLESS (sem

escovas).

Para o controle da velocidade desses motores, porm, houve a necessidade da utilizao de equipamentos que

transformassem a tenso e freqncia da rede em tenso alternada de freqncia varivel com velocidade de

resposta elevada, para que o perfil da pea tenha a maior preciso possvel, e executando todos os

movimentos comandados pelo CNC.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

57 / 151

Manual 21i MB.doc

9.1-

POS160603

CONFIGURAO

O sistema de acionamentos para o CNC 21i, consiste em mdulos Amplificadores para os motores dos

eixos de coordenadas, conversor (com CPU prpria) para o Motor do eixo principal e uma nica fonte de

potncia que alimenta todos os mdulos.

(1)Mdulo da fonte de alimentao (PSM) (bsico)

(2)Mdulo amplificador do servo (SVM) (bsico)

(3)Mdulo amplificador do spindle (SPM) (bsico)

(4)Reator AC (bsico)

(5)Conectores (para os cabos de interligao) (bsico)

(6)Fusveis (bsico)

(7)Transformador (opcional)

(8)Adaptador da ventoinha (opcional)

A configurao bsica mostrada abaixo. (Exemplo contendo 2 mdulos amplificadores de servo com

capacidade de 2 eixos cada e um mdulo amplificador para spindle).

Mdulo fonte

de alimentao

PSM

Disjuntor 2

(380VAC)

(415VAC)

(460VAC)

Mdulo amplif.

Mdulo amplif.

do servo (2 eixos) do servo (2 eixos)

P

N

Entrada AC p/

aliment do

controle de

potncia

1

Transformado

r de Potncia

Mdulo amplif.

do spindle

SPM

SV

M

SV

M

200R,

200S, PE

L1 L2 L3 PE

U V W PE

UL VL WL PE

UM VM WM PE

UL VL WL PE

UM VM WM PE

Disjuntor 1 Contator

200VAC

220VAC

230VAC

Reator AC

Motor do

Spindle

Ventilador

do motor

Servomotores

Bsico

Opcional

Unidades preparadas pelo fabricante da

mquina.

Supressor de

descargas

atmosfricas

C:\Meus documentos\Carlitos\Manual 21i MB.doc

58 / 151

Manual 21i MB.doc

9.2-

POS160603

FONTE DE ALIMENTAO

O mdulo da fonte, alimenta tanto os servos amplificadores assim como o acionamento principal,

convertendo o trifsico de entrada num nico BUS DC de alimentao para os acionamentos.

A fonte utilizada do sistema regenerativo, transferindo para rede de alimentao a energia de retorno

durante desacelerao de qualquer um dos motores envolvidos. Com isso no h necessidade de utilizao de

resistncia de queima de energia regenerativa.

A fonte, tambm, provida de um sistema de proteo e deteco de erro de funo que so sinalizados

em display que se encontram na parte frontal do mdulo.

VERIFICANDO OS LEDS DE STATUS

Posio do Led de status:

STATUS

PIL

ALM

STATUS DOS LEDs

Descrio

On

Off

O led aceso o

indicado em preto.

1

PIL

ALM

PIL

ALM

PIL

ALM

PIL

O LED PIL (indicador POWER ON) est desligado.

O controle de potncia no foi alimentado.

O circuito de controle de potncia est com defeito

PSM no preparado.

O circuito principal no est sendo alimentado (MCC OFF).

Estado de parada de emergncia

PSM pronto.

O circuito principal est alimentado com energia (MCC ON).

O PSM est operacional

Estado de Alarme.

O PSM no est operacional.

ALM

Alarme cdigo 01 ou

acima indicado.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

59 / 151

Manual 21i MB.doc

POS160603

Verificando o que mantm o MCC ligado (switched on)

(1) o estado de parada de emergncia no foi liberado.

certifique-se de que a conexo est segura.

(2) um conector no foi ligado.

verifique se o conector K9 para o SVM ou SPM foi conectado aos bornes.

(3) o rel de comando MCC (rel de potncia) est com defeito.

verifique se o circuito entre os pinos 1 e 3 do conector CX3 est fechado ou aberto.

Rel de

comando

MCC

CX3

Verifique se o

contato est

fechado ou

aberto.

CX3

(4) o comando de energia do MCC no foi alimentado ou conectado.

certifique-se de que a conexo est segura.

Funes de deteco de erros e proteo (PSM):

Se um alarme ocorre, um LED vermelho acende e o display de 7 segmentos, localizado na frente do mdulo

fonte indica o cdigo do alarme. Os alarmes do mdulo da fonte tambm so indicados nos mdulos

amplificadores do spindle (eixo-rvore).

Tipo

Alarme do IPM

(PSM-5.5 e PSM-11)

Indicao do Led

Descrio

Um erro foi detectado em

um IPM.

Sobrecorrente de entrada

(PSM-15, PSM-26 e PSM30)

sobrecorrente detectada no

circuito de entrada.

Alarme do ventilador

a ventoinha de refrigerao

do mdulo da fonte de

alimentao falhou.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

60 / 151

Manual 21i MB.doc

POS160603

Tipo

Alarme de sobrecarga

Indicao do LED

Descrio

o dissipador de potncia

do semi-condutor est

muito quente

Alarme de baixa tenso do

bus DC

a tenso DC no circuito

principal est muito baixa

Alarme

de

carga

insuficiente para o bus DC

a tenso DC no circuito

principal no alcanou um

nvel suficientemente alto

(pr-carga insuficiente)

Alarme de falta de fase na

entrada

falta de fase da rede na

entrada

Alarme de sobretenso do

bus DC

a tenso DC no circuito

principal est alta demais.

Alarme de

hardware

o circuito de controle

falhou.

erro

de

C:\Meus documentos\Carlitos\Manual 21i MB.doc

61 / 151

Manual 21i MB.doc

POS160603

9.3 -LAYOUT E CONEXES DA FONTE PSM

Funes e designaes de conectores e bornes:

Funes

Nome da

Funo

FANUC

1

2

3

4

5

6

7

8

9

10

11

12

13

1 Terminal do bus DC

2 Led de status

3 Conector de entrada de

200VAC

4 Conector de sada de

200VAC

5 Conector de sada de

24VDC

6 Led de indicao de carga

do bus DC

7 Conector de sada para

interface entre mdulos

8 Conector para o sinal de

controle do MCC

9 Conector para o sinal ESP

1 Chave de regenerao de

0 fase

1 pino de verificao

1

1 Bornes da linha de

2 alimentao do motor

1 Furo para aterramento da

3 flange

Designao do

Conector ou

do Borne

Observaes:

TB1

STATUS

AC200V

CX1A

AC200V

CX1B

+24V

CX2A/CX2B

Ambos os conectores tem a

mesma funo.

(*1)

JX1B

MCC

CX3

ESP

CX4

S1/S2

Setado em S1 (ajuste de

fbrica)

Veja (*2) para detalhes

TB2

(*1) No toque nos componentes do mdulo ou cabos conectados

enquanto este Led estiver aceso. H risco de choque eltrico.

(*2)

Funes detalhadas da pinagem de verificao:

IR

IS

+24V

+5V

0V

:forma de onda da fase R da corrente de entrada

:forma de onda da fase S da corrente de entrada

:fonte de +24V

:fonte de +5V

:0V.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

62 / 151

Manual 21i MB.doc

9.4 -

POS160603

SERVOMOTOR BRUSHLESS

9.4.1- PRINCPIO DE FUNCIONAMENTO

O princpio magntico semelhante ao do motor de C.C. e servomotor.

A diferena que o campo fixo encontra-se no rotor (parte girante do motor) e a excitao encontra-se no

estator (parte fixa do motor), caracterizando um motor sncrono.

Desse modo, para obter-se o movimento do rotor, necessitamos gerar um campo magntico girante no

estator, que feito atravs de um controlador eletrnico que fornece uma corrente de freqncia 0 at a

mxima rotao do motor, ou seja:

RPM =

onde:

RPM

120

F

NP

120xF

NP

rotao por minuto

constante

freqncia

nmero de plos

9.4.2- COMPOSIO

Um motor brushless, basicamente, composto por um rotor com ms permanentes compostos de terras

raras (tipo samrio-cobalto) de grande concentrao magntica, um estator enrolado em mltiplos plos, um

termistor colocado entre os enrolamentos do estator e um encoder (incremental e absoluto) para sensorar a

posio angular do rotor.

O campo magntico produzido pelos enrolamentos do estator deve estar sempre alinhado ao campo

magntico produzido pelos ms, realizando assim, o mximo de torque por corrente do estator.

Para assegurar esta interao entre os campos, o controlador eletrnico (CNC - mdulo de eixo) recebe a

informao relativa posio do rotor fornecida pelo sensor angular de posio e transforma essa informao

em um sinal de corrente trifsica balanceada para o estator, que amplificada pelo SERVO

AMPLIFICADOR.

As suas caractersticas dinmicas correspondem, dessa forma, s de um servomotor de corrente contnua,

com grandes vantagens.

9.5 -

TRANSDUTOR DE POSIO

Para o controlador fazer a comutao de corrente no estator necessrio saber a posio angular do campo

magntico do rotor.

O elemento responsvel por essa informao o encoder com uma parte absoluta e uma parte incremental.

A parte absoluta fornece a posio angular grosseira do rotor e a parte incremental, a posio angular fina.

No caso do motor da srie ALPHA usado um sistema serial de requisio e transmisso de informao

de quantos pulsos foram detectados durante o giro do rotor.

Durante o giro do rotor os pulsos da parte incremental so registrados em contadores internos do prprio

encoder e a cada transmisso tambm informado a posio absoluta do rotor para a perfeita comutao de

C:\Meus documentos\Carlitos\Manual 21i MB.doc

63 / 151

Manual 21i MB.doc

POS160603

corrente no estator do motor.

A resoluo do encoder utilizado para e srie ALPHA de 64K pulsos por giro no sistema de controle de

posio do eixo.

9.6-

SERVO AMPLIFICADOR

O amplificador alimentado por um conversor de corrente contnua fixa (Mdulo da fonte PSM) e

transfere energia varivel para o motor.

O controle de corrente acionado pelo prprio motor. As suas caractersticas dinmicas correspondem s

de um acionamento de corrente contnua (CC) alimentado por um conversor CA/CC.

O circuito inversor do sistema AC alimenta o enrolamento trifsico do estator em sucesso cclica de modo

que, em vez de um campo continuamente em rotao, estabelecem-se 6 ou mais partes do fluxo magntico do

estator (quantidade de plos). O sincronismo dos pulsos para avano e a comutao de corrente no estator so

obtidos pelo transdutor de posio do rotor, em funo da posio instantnea do mesmo, e o eixo do fluxo de

excitao.

O mdulo de EIXOS (AXIS CONTROL) no SLOT da CPU, contm tecnologia LSI que recebendo as

informaes de correntes do Amplificador (feedback) e sinais do encoder (absoluto e incremental) gera

pulsos PWM que so transformados em corrente trifsica balanceada para o estator.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

64 / 151

Manual 21i MB.doc

9.7-

POS160603

Telas do SERVO SETTING/ADJUSTMENT

Parmetro 3111 bit 0 = 1, habilita.

SYSTEM [

] [SV-PRM]

Se nenhuma tela de servo aparece, entre com o seguinte parmetro, como indicado, e desligue o CNC e ligueo novamente.

b7

b6

b5

b4

b3

b2

b1

b0

SVS

3111

SVS (b0)=1 (para exibir a tela do servo).

As informaes contidas nessas pginas um agrupamento de alguns dos parmetros especficos dos

eixos de coordenadas e alguns diagnsticos de monitorao de status de falha.

DETALHE DE CORRENTE E VELOCIDADE DOS EIXOS

C:\Meus documentos\Carlitos\Manual 21i MB.doc

65 / 151

Manual 21i MB.doc

9.8-

POS160603

LAYOUT E CONEXES DO AMPLIFICADOR SPM.

Funes e designaes de conectores e bornes:

Funes

FANUC

3

4

5

6

7

9

8

10

11

12

13

14

15

16

Nome da

Funo

1 Terminais do bus DC

2 Bateria para encoder

absoluto

3 Led de status

4 Conector de alimentao da

bateria do encoder absoluto

5 Conector de alimentao da

bateria do encoder absoluto

6 Conector de definio da

interface

7 Fusvel para 24V

8 Conector de I/O de 24V

9 Led de indicao de carga

do bus DC

1 Conector de verificao de

0 sinal

1 Conector de entrada para

1 interface entre mdulos

1 Conector de sada para

2 interface entre mdulos

1 Conector de interface do

3 CNC tipo A

1 Conector de interface do

4 CNC tipo B

1 Conector do encoder

5

1 Bornes da linha de

6 alimentao do motor

1 Furo para aterramento da

7 flange.

Designao do

Conector

ou Borne

TB1

Observaes:

CX5X

Ambos os conectores tem a

mesma funo

M6

BATTER

Y

STATUS

CX5Y

S1/S2

+24V

F2/3,5A

CX2A/CX2B

CHARGE

JX5

Tipo A - interface S1

Tipo B - interface S2

Ambos os conectores tem a

mesma funo

(*)

Use uma placa de verificao

SVM

JX1A

JX1B

PWM11

JV1B

FS16, FS18, FS15, FS0, etc.

PWM21

JS1B

FS-20, FS21-G, etc.

ENC 1

JF1

Somente para interface tipo B

TB2

M4

( * ) No toque nos componentes do mdulo ou cabos conectados

enquanto este Led estiver aceso. H risco de choque eltrico.

1

C:\Meus documentos\Carlitos\Manual 21i MB.doc

66 / 151

Manual 21i MB.doc

9.9-

POS160603

MANUTENO

9.9.1- LED'S DE SINALIZAO (STATUS)

Verificando o status do display:

Posio do display STATUS

STATUS

N

1

Display STATUS

Descrio

O display STATUS est desligado.

O controle da fonte de alimentao no foi

ligado.

O circuito da fonte de alimentao est com

defeito. Verifique as tenses com as

informaes da seo 4.2.2.

O controle da fonte de alimentao est

aguardando pelo sinal de ready (ready signal)

(*MCON).

O circuito do servo est pronto para operar.

O motor est alimentado com energia.

Estado de alarme.

Veja Seo 3.2 da Parte II.

O cdigo do alarme vai de 01 at E.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

67 / 151

Manual 21i MB.doc

POS160603

9.9.2- SINALIZAO DAS FALHAS

Funes de deteco de erros e proteo (SVM)

Alarme da Ventoinha

Indicao

do LED

Alarme da ventoinha

(FAL)

Alarme de baixa

tenso no controle de

potncia (LV5V)

Alarme de baixa

tenso no bus DC

(LVDC)

Alarme

de

sobrecorrente (HCL)

Descrio

a ventoinha do mdulo amplificador do servo

parou.

a tenso do controle de potncia (+5V) est

muito baixa ou o clock est incorreto.

a tenso DC no circuito principal est muito

baixa.

Alarme

de

sobrecorrente (HCM)

sobrecorrente no motor de um amplificador de 1

eixo ou no motor do eixo L de um amplificador

de 2 ou 3 eixos.

sobrecorrente no motor do eixo M de um

amplificador de 2 ou 3 eixos.

Alarme

de

sobrecorrente (HCN)

sobrecorrente no motor do eixo N de um

amplificador de 3 eixos.

Alarme

de

sobrecorrente

(HCLM)

Alarme

de

sobrecorrente

(HCMN)

Alarme

de

sobrecorrente

(HCLN)

Alarme sobrecorrente

(HCLMN)

sobrecorrente nos motores dos eixos L e M de

um amplificador de 2 ou 3 eixos.

Alarme IPM (HCL)

um erro foi detectado no IPM de um

amplificador de 1 eixo ou o IPM do eixo L de

um amplificador de 2 ou 3 eixos.

um erro foi detectado no IPM do eixo M de um

amplificador de 2 ou 3 eixos.

sobrecorrente nos motores dos eixos M e N de

um amplificador de 3 eixos.

sobrecorrente nos motores dos eixos L e N de

um amplificador de 3 eixos.

sobrecorrente nos motores dos eixos L, M e N

de um amplificador de 3 eixos.

w

Alarme IPM (HCL)

w

Alarme IPM (HCN)

um erro foi detectado no IPM do eixo N de um

amplificador de 3 eixos.

w

Alarme IPM (HCLM)

um erro foi detectado nos IPMs dos eixos L e M

de um amplificador de 2 ou 3 eixos.

w

C:\Meus documentos\Carlitos\Manual 21i MB.doc

68 / 151

Manual 21i MB.doc

POS160603

Alarme da Ventoinha

Indicao

do LED

Alarme IPM (HCMN)

Descrio

um erro foi detectado nos IPMs dos eixos M e

N de um amplificador de 3 eixos.

w

Alarme IPM (HCLN)

um erro foi detectado nos IPMs dos eixos L e N

de um amplificador de 3 eixos.

w

Alarme

(HCLMN)

um erro foi detectado nos IPMs dos eixos L, M

e N de um amplificador de 3 eixos.

IPM

w

Notas:

1- se um alarme ocorre, o motor pra pelo acionamento do freio dinmico.

2- o alarme IPM ocorre devido a deteco de uma sobrecorrente ou superaquecimento de

um elemento, ou baixa tenso do controlador de potncia.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

69 / 151

Manual 21i MB.doc

POS160603

9.9.3- DIAGNSTICOS DAS FALHAS

Alarme de Servo

Alarme n

350

351

400

414

Alarme 3

Alarme 4

bit 6

Alarme 4

Alarme 1

bit 7

Alarme 1

bit 3

Alarme 1

bit 4

SVM

SPM

PSM

alarme de erro do encoder serial (encoder srie )

alarme de erro de dado da velocidade de rotao

1

2

3

7

8

9

A

b

C

d

E

2

5

4

6

416

Alarme 5

bit 2

Alarme 5

bit 5

Alarme 5

bit 6

Alarme 1

bit 1

417

alarme de erro de comunicao do encoder

alarme de ventoinha parada (SVM)

alarme de ventoinha parada (PSM)

alarme de superaquecimento (PSM)

alarme de superaquecimento (motor)

alarme de sobretenso no bus DC

alarme de corrente anormal

8.

9.

A.

b.

C.

d.

E.

Alarme 1

bit 5

Alarme 1

bit 6

Descrio

2

5

(eixo L)

(eixo M)

(eixo N)

(eixos L e M)

(eixos M e N)

(eixos L e N)

(eixos L, M e N)

(sobrecorrente no PSM + alarme IPM)

alarme IPM

(eixo L)

(eixo M)

(eixo N)

(eixos L e M)

(eixos M e N)

(eixos L e N)

(eixos L, M e N)

alarme de sobrecarga

alarme de subtenso no controle de alimentao

alarme de subtenso no bus DC (SVM)

alarme de subtenso no bus DC (PSM)

alarme de estado da fonte

alarme de ventoinha parada (somente srie 20)

alarme de ventoinha parada (somente srie 20)

alarme de pr-carga

alarme de erro de converso de corrente

alarme de realimentao desconectada

alarme de setting de parmetro de servo invlido

Alarm1

Alarm3

Alarm4

Alarm5

C:\Meus documentos\Carlitos\Manual 21i MB.doc

70 / 151

Diagnstico n 200

Diagnstico n 202

Diagnstico n 203

Diagnstico n 204

Manual 21i MB.doc

POS160603

9.10 - TROUBLESHOOTING

AMPLIFICADOR DO SERVO E DO SPINDLE

IDENTIFICAO E SOLUO DE PROBLEMAS

9.10.1- MDULO DA FONTE DE ALIMENTAO

Se um alarme ocorre, no display STATUS, o LED ALM acende em vermelho, e o display de dois dgitos (de

7 segmentos) indica um cdigo de alarme.

STATUS

PIL

ALM

Indica um cdigo de alarme (01 ou

acima)

O led ALM acende (em vermelho)

- ALARME CDIGO 01:

Significado:

O circuito principal do mdulo de potncia (IPM) detectou um erro.

(PSM-5.5,-11)

Sobrecorrente na entrada do circuito principal. (PSM-15 a -30)

Causa e soluo:

(a) IGBT (ou IPM) defeituoso.

troque o IGBT (ou IPM)

(b) A especificao do reator AC no corresponde ao PSM em uso.

Verifique o PSM e a especificao do reator AC.

ALARME CDIGO 02:

Significado:

Uma ventoinha de refrigerao do circuito de controle parou.

Causa e soluo:

(a) Ventoinha de refrigerao quebrada.

Verifique se a ventoinha gira normalmente.

Troque-a.

ALARME CDIGO 03:

Significado:

A temperatura do dissipador de potncia do circuito principal subiu anormalmente.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

71 / 151

Manual 21i MB.doc

POS160603

Causa e soluo:

(a) Ventoinha de refrigerao quebrada.

Verifique se a ventoinha gira normalmente.

Troque-a.

(b) Acmulo de sujeira.

Limpe o sistema de refrigerao com um aspirador de p ou com ar comprimido.

(c) Sobrecarga.

Examine as condies de operao.

ALARME CDIGO 04:

Significado:

No circuito principal, a tenso DC (bus DC) caiu.

Causa e soluo:

(a) Uma pequena queda de energia ocorreu.

Verifique a fonte de alimentao.

(b) Baixa tenso de entrada da fonte de alimentao.

Verifique a especificao da fonte de alimentao.

(c) O circuito principal da fonte de alimentao pode ter sido desligado com uma parada de emergncia

liberada.

Verifique a seqncia.

ALARME CDIGO 05:

Significado:

O capacitor do circuito principal no foi recarregado dentro do tempo especificado.

Causa e soluo:

(a) Muitas unidades SVM e/ou SPM esto conectadas.

Verifique a especificao do PSM.

(b)O bus DC est curto-circuitado.

Verifique a conexo.

(c) O resistor limitador de corrente de recarga est defeituoso.

Troque a placa de ligao.

-ALARME CDIGO 06:

Significado:

A tenso de entrada da fonte de alimentao est anormal (fase aberta).

Causa e soluo:

(a) A tenso de entrada tem uma fase aberta.

Verifique a conexo.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

72 / 151

Manual 21i MB.doc

POS160603

-ALARME CDIGO 07:

Significado:

No circuito principal, a tenso (DC) no bus DC est anormalmente alta.

Causa e soluo:

(a) Potncia regenerativa excessiva.

A regenerao impossvel. O PSM no tem capacidade suficiente.

Verifique a especificao do PSM.

(b) A impedncia de sada da fonte AC muito alta.

Verifique a impedncia de sada da fonte de potncia.

(c) Falha no circuito regenerativo.

Verifique se h uma sobretenso no terminal de verificao IR ou IS.

Troque a placa de ligao ou a placa de circuito impresso do controle.

(d) IGBT (ou IPM) defeituoso.

Troque o IGBT (ou IPM).

9.10.2 -- MDULO DO AMPLIFICADOR DO SERVO

ALARMES DE CORRENTE ANORMAL (8, 9, A, b, C, d e E no display LED):

(1)Certifique-se de que os seguintes parmetros esto setados nos valores padres (standard). Se eles no

estiverem, um controle de corrente anormal ser executado.

N 1809

N 1884

N 2004

N 8X04

N 2006

N 8X06

N 1954 (15-A), 1955

(15-B)

N 2011

N 8X10

N 1852

N 2040

N 8X40

N 1853

N 2041

N 8X41

N 1967

N 2074

N 8X74

N 1991

N 2098

N 8X98

(2)Remova os cabos de fora dos terminais do amplificador, e libere um estado de parada de emergncia.

Se um alarme de corrente anormal ocorrer, v para (4).

Se no, v para (3).

(3)Verifique a isolao entre PE e cada um dos cabos removidos U, V e W. Se a isolao est perfeita, v

para (4). Se no, desconecte os cabos de fora do conector do motor. Ento verifique a isolao entre PE e

cada um dos terminais U, V e W no motor.

Se h um curto-circuito entre PE e U, V e W do motor, troque o motor.

Se a isolao est perfeita, troque os cabos de fora.

(4)Conecte os cabos de fora. Conecte a placa de verificao (A06B-6071-K290) ao conector JX5 para medir

a forma de onda da corrente atual (IR e IS) no mdulo do amplificador do servo. Acelere e desacelere o

motor, e mea a corrente atual (IR e IS) do amplificador. Se um alarme de corrente anormal ocorre logo aps

um estado de parada de emergncia ser liberado, v para (5).

Libere um estado de parada de emergncia, e ligue o motor.

C:\Meus documentos\Carlitos\Manual 21i MB.doc

73 / 151

Manual 21i MB.doc

POS160603

Verifique se a forma de onda da corrente atual (IR e IS) uma onda senoidal normal.

Se for normal, v para (5).

Se no, troque o amplificador.

(5)Verifique se h rudo na forma de onda da corrente atual (IR e IS).

Se no h rudo, troque o amplificador.

Se h rudo, use um cabo blindado, e aterre a blindagem. Ou tome outras medidas de proteo que forem

necessrias.

(6)Se continua havendo rudo, uma provvel causa um cabo de comando defeituoso ou uma falha de

hardware no CNC.

ALARMES IPM (8., 9., A., b., C., d. e E no display LED; note que estes cdigos so exibidos

simultaneamente com um perodo)

(1)Aguarde por aproximadamente 10 minutos. Ento libere um estado de parada de emergncia. Se um

alarme IPM continua ocorrendo, v para (2).

Se a causa sobre-aquecimento do IPM, o alarme IPM no repitira. O sobre-aquecimento do IPM pode

ocorrer se a temperatura ambiente est alta ou o motor est sobrecarregado. Verifique a condio de

operao.