Propriedades Mecânicas e Reológicas Do PVC Avaliadas Por Plastificantes e Carga

Diunggah oleh

Danilo José RibeiroJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Propriedades Mecânicas e Reológicas Do PVC Avaliadas Por Plastificantes e Carga

Diunggah oleh

Danilo José RibeiroHak Cipta:

Format Tersedia

Universidade Metodista de Piracicaba

Faculdade de Engenharia, Arquitetura e Urbanismo

Curso de Engenharia Qumica

Propriedades mecnicas e reolgicas do PVC avaliadas por

plastificantes e carga

Danilo Jos Ribeiro

Prof. Dr Lauriberto Paulo Belm

Santa Brbara dOeste - SP

Junho de 2009

ii

Universidade Metodista de Piracicaba

Faculdade de Engenharia, Arquitetura e Urbanismo

Curso de Engenharia Qumica

Propriedades mecnicas e reolgicas do PVC avaliadas por

plastificantes e carga

Trabalho de graduao apresentado

Faculdade de Engenharia, Arquitetura e

Urbanismo da Universidade Metodista de

Piracicaba como um dos requisitos para

obteno do ttulo de Engenheiro Qumico

Santa Brbara dOeste - SP

Junho de 2009

iii

Dedicatria

Este trabalho dedicado aos que me ensinaram o

caminho da verdade e da justia, que me fizeram crer

que as vitrias so batalhas que travamos diariamente:

meus avs Hermelindo e Nomia, a minha me Sueli, e

a minha Larine, amo vocs.

iv

Agradecimentos

- A Deus, que me propiciou fora e coragem em aceitar o desafio da graduao.

-Ao Prof. Dr. Lauriberto, pela orientao na elaborao do trabalho, sempre

indicando o Norte a seguir.

-Ao Evandro Silvestre e Kely, amigos que me incentivaram antes mesmo da

graduao.

-Aos colegas do curso de graduao, sempre companheiros de todas as horas:

ngelo, Tales, Jos Meyer, Felipe Gonalves, Felipe Bonilha, Guilherme Datrino,

Mauro, Julio, Bruno.

- A todos os professores do curso, peas fundamentais na formao acadmica.

-A rica e Wagner (Braskem), pela dedicao e empenho nos ensaios.

-A todos os amigos da Cipatex, que me ajudaram na seleo do tema e me

incentivaram durante a graduao, em especial Valdir, Amauri, Spezzotto, Carlos,

Rafael, Edgard, Bruno, Luis Paulo e Anderson.

-Aos meus amigos, que entenderam as minhas dificuldades e me apoiaram nos

momentos de desnimo: Cludio, Jonatan e Marina

-A todos da minha famlia, que me apoiaram nas horas difceis, em especial a

Priscila, que mais que uma prima uma amiga.

-Aos amigos e professores da ETEC Sales Gomes, turma de qumica de 2004, que

me incentivaram a continuar em frente.

O que diferencia o veneno de um remdio a

quantidade (Paracelso)

vi

Sumrio

AGRADECIMENTOS ............................................................................................................ IV

RESUMO ................................................................................................................................................ vii

1.

INTRODUO................................................................................................................1

1.1. POLMEROS .................................................................................................................... 1

1.2. CLASSIFICAO .............................................................................................................. 2

2.

POLICLORETO DE VINILA (PVC) ................................................................................. 3

2.1. FORMULAO DE COMPOSTOS DE PVC ......................................................................... 8

2.2. RESINAS ......................................................................................................................... 8

2.3. ADITIVOS....................................................................................................................... 10

2.3.1.

Plastificantes....................................................................................... 10

2.3.2.

PLASTIFICAO ................................................................................... 12

3.

PROPRIEDADES FSICAS E MECNICAS ................................................................ 16

3.1. DENSIDADE ................................................................................................................... 16

3.2. TRAO E ALONGAMENTO ............................................................................................ 18

3.3. DUREZA SHORE............................................................................................................. 21

3.4. REOMETRIA DE TORQUE ................................................................................................. 21

4.

ENSAIOS

4.1.

4.2.

4.3.

4.4.

5.

RESULTADOS OBTIDOS E DISCUSSES ................................................................ 26

5.1. RESULTADOS DAS DENSIDADES ...................................................................................... 26

5.2. AVALIAO DA DUREZA .................................................................................................. 28

5.3. TRAO E ALONGAMENTO.............................................................................................. 32

5.4. REOMETRIA DE TORQUE ................................................................................................. 34

6.

CONSIDERAES FINAIS ......................................................................................... 50

7.

BIBLIOGRAFIA ............................................................................................................. 53

E METODOLOGIA EMPREGADA ............................................................. 23

ANLISE DA DENSIDADE ................................................................................................. 24

ANLISE DA DUREZA ...................................................................................................... 25

REOLOGIA DE TORQUE ................................................................................................... 25

TRAO E ALONGAMENTO .............................................................................................. 25

vii

RESUMO

O presente Trabalho de graduao foi apresentado a UNIMEP, e mostra o estudo realizado

com diferentes formulaes de PVC, objetivado a avaliao da variao em propriedades dos

compostos de PVC na forma de laminados. O PVC (policloreto de vinila) um importante polmero

dentre os termoplsticos e se destaca pela possibilidade de mudana em suas propriedades com a

incorporao de aditivos. Dentre as propriedades que podem ser manipuladas pela aditivao e

foram analisadas neste trabalho, se encontra a trao e densidade, dureza e trao-alongamento. A

densidade relaciona a quantidade de massa de um corpo com o volume ocupado pelo mesmo em

relao gua como referncia. A dureza Shore A expressa qual a capacidade do material em resistir

a penetrao de um indentador em condies pr estabelecidas. A trao e o alongamento indicam o

comportamento do laminado durante a solicitao de fora no sentido de alongar a amostra. Foi

realizada anlise do comportamento das diferentes formulaes em um remetro de torque. Os

compostos foram avaliados em funo da quantidade de carga (Carbonato de Clcio) e plastificantes

DOP e Polimrico.

1. INTRODUO

1.1.

POLMEROS

Os polmeros so de vital importncia para a sociedade moderna, sendo

impossvel imaginar a atual economia e tecnologia sem este tipo de material. Dentre

os materiais, os polmeros apresentam vantagens como a leveza, resistncia

corroso, facilidade de moldagem, alm da possibilidade de diferenciao esttica

pela cor. As aplicaes desta classe de material so diversas, variando desde tintas

at peas de engenharia. Assim como os metais, cada polmero possui suas

caractersticas prprias e desta forma diferentes aplicaes. Enquanto que nos

metais os compostos so inorgnicos, os polmeros so formados em sua maioria

por grupos orgnicos, de ocorrncia natural ou artificial.

Quimicamente os polmeros so caracterizados pela repetio de um mesmo

grupo qumico, denominado mero. A repetio do mero leva a produtos com massa

molar alta. As propriedades so em funo do mero e da quantidade em que o

mesmo se repete.

Devido a composio orgnica, os polmeros podem se unir de forma

intramolecular em ligaes eletrovalentes, coordenada e covalente, sendo esta

ltima a mais comum. H a ocorrncia, pouco comum, de ligaes do tipo metlica e

coordenada, esta ltima em polmeros inorgnicos ou semi orgnicos. As ligaes

secundrias so as de Van der Walls, dipolo-dipolo, dipolo-dipolo induzido, foras de

disperso, e pontes de hidrognio.

As cadeias podem ser homogneas quando a estrutura qumica formada por

um nico elemento (carbono), ou heterogneas, quando a cadeia apresenta um

tomo diferente do carbono em sua estrutura. As cadeias podem ser das formas

lineares, ramificadas ou ligaes cruzadas.

1.2.

CLASSIFICAO

Os polmeros de cadeia carbnica (homogneas) so classificados em

polioloefinas, polmeros de dienos, estirnicos, clorados, fluorados, acrlico, polivinil

steres, poli (fenol-formaldido). As heterogneas podem ser politeres, polisteres,

policarbonatos, poliamidas, poliuretanas, aminoplsticos, derivadas de celulose, e

siliconas.

Outra classificao leva em conta a forma de obteno: polmeros de adio ou

polmeros de condensao.

Uma forma de classificao mecnica pode ser em Plsticos (termoplsticos e

termorrgidos, o ltimo tambm chamado de termofixo), elastmeros e fibras.

Analisando o desempenho mecnico, temos os termoplsticos convencionais

(commodities), especiais e de engenharia.

2. POLICLORETO DE VINILA (PVC)

O PVC, policloreto de vinila, um polmero de cadeia carbnica, clorado,

preparado via adio, se destaca entre os termoplsticos convencionais pela

possibilidade de aditivao com mudana nas propriedades mecnicas, variando

desde rgido at altamente flexvel. A variabilidade da aplicao vai desde produtos

com baixo tempo de aplicao, aos de longo tempo de durao que pode ser

classificada como curta (<2anos), mdia (2-10 aos), longo, (10-20 anos), muito longo

(20-100 anos).

Figura 1: Distribuio da aplicao do PVC, ECVM in Tecnologia do PVC, 2006, p15

O PVC constitudo por 57% de insumos provenientes de sal marinho e 43%

de fontes derivadas de petrleo ou gs natural. A obteno do PVC se d com o uso

de eteno ou do acetileno (processo utilizado at 1960, abandonado industrialmente

devido ao maior custo de operao em relao ao eteno) sendo que o PVC pode

ainda ser obtido a partir de tecnologias recentes como a substituio dos derivados

de petrleo por eteno obtido a partir do etanol (lcool obtido a partir de fermentao

da cana de acar). A Solvay, fabricante de resinas anunciou que pretende iniciar

em 2010 a produo de PVC a partir da cana de acar.

Figura 2: Mero do PVC

O desenvolvimento do PVC se d graas a descoberta do MVC por Justus Von

Liebig em 1835. A polimerizao do PVC obtida em 1872 por E. Baumann,

induzindo a polimerizao atravs de luz. Fritz Klatte, a servio da Chemische Fabrik

Greshiem-Elektron, desenvolve o processo para obteno do MVC atravs da rota

do acetileno em 1912. Trs anos aps, Klatte obtm a polimerizao por radicais

livres. Durante 14 anos a Chemische Fabrik Greshiem-Elektron tentou processar o

PVC, no obtendo sucesso. A empresa suspende a manuteno da patente, e em

1926, W. Semon, a servio da BF Goodrich obtm o processamento do PVC,

atravs da mistura do PVC com tricresil fosfato ou dibutil ftalato, obtendo um produto

altamente flexvel, de aspecto semelhante ao da borracha. Restavam os problemas

com a degradao ao calor, que foi solucionado atravs da estabilizao dos

produtos intermedirios da degradao do PVC. Na dcada de 30 iniciada a

comercializao do PVC.

As resinas obtidas pela polimerizao podem ser do tipo suspenso, microsuspenso ou de emulso.

Figura 3: Micrografia de uma partcula de PVC obtida pelo processo de polimerizao em

suspenso, observada em microscpio de varredura, aumento de 344x. (BRASKEM in

Tecnologia do PVC, 2006, p47)

Figura 4: Micrografia de uma resina de PVC obtida pelo processo de polimerizao em micro

suspenso, observada em MEV, aumento de 16.000x. (BRASKEM in Tecnologia do PVC, 2006,

p52)

Figura 5: micrografia de uma resina de PVC, obtida pelo processo de polimerizao em

emulso, obtida por MEV, aumento de 16.000x. (BRASKEM in Tecnologia do PVC, 2006 p52)

A morfologia do PVC pode ser esquematizada, segundo Summers (1997) pela

figura abaixo:

Figura 6: Esquema da morfologia do PVC obtido por polimerizao em suspenso. Adaptado

Tecnologia do PVC.

Quimicamente o PVC constitudo por Cl e C, sendo que sem a aditivao no

possvel seu processamento. A aditivao por plastificantes consiste na

incorporao de produtos que estabilizam o PVC, ou ainda que tornem possvel o

fluxo do material na mquina. Outros aditivos podem melhorar propriedades

mecnicas ou para aplicaes especficas. Alguns exemplos de aditivos que podem

ser utilizados no PVC: Plastificantes, leos epoxidados, estabilizante, lubrificantes,

cargas e reforos, auxiliares de processamento, modificadores de impacto,

pigmentos, agentes de expanso, controladores de viscosidade, solventes, agentes

promotores de adeso, biocidas, antiestticos, antibloqueios e deslizantes,

retardante de chama e supressores de fumaa, fosqueantes, desmoldantes, etc.

O PVC pode ainda ser processado em conjunto com outros polmeros, sendo a

mistura chamada de blenda polimrica. A adio de um polmero a outro s

considerada blenda polimrica quando a concentrao mnima dos componentes

maior que 2 % em massa.

2.1.

FORMULAO DE COMPOSTOS DE PVC

A principal caracterstica do PVC sua vasta possibilidade de aditivao. A

formulao do PVC, ao contrrio de outros compostos qumicos, expressa pela

quantidade de resina de PVC utilizada, assim, comum encontrarmos o termo pcr,

por cem de resina, assim quando afirmamos que uma formulao possui 22 pcr de

plastificante, significa que a cada 100 kg de resina, necessitamos de 22 kg de

plastificante. No possvel afirmar a participao percentual do componente

somente com a informao em pcr, sendo necessrio conhecer a composio total.

Abaixo um exemplo de formulao de PVC:

Resina de PVC

100

pcr

DOP

80

pcr

Estabilizante

pcr

Carbonato de clcio

25

pcr

cido esterico

0,2

pcr

A formulao do composto deve levar em conta a processabilidade do produto

(forma de como ser a transformao da resina), a aplicao final do produto (tempo

de utilizao curto, mdio, longo ou muito longo), propriedades mecnicas e as

caractersticas especificas da aplicao, alm de requisitos ambientais.

Uma formulao bsica de PVC plastificado contempla: Resina de PVC,

plastificante (primrio e secundrio), estabilizante trmico, carga (reforante ou no),

lubrificante externo. Para aplicaes de processamento podemos citar os aditivos:

agentes de expanso, desmoldantes, espessantes, modificador de fluxo, redutor de

viscosidade; Em funo da aplicao final ou propriedade especifica: podem ser

citados: antibloqueio, antiesttico, antifogging, biocidas, deslizantes, modificadores

de impacto, pigmentos, retardante de chama.

2.2.

RESINAS

A resina pode ser caracterizada pela sua massa molar, distribuio do tamanho

de partcula, densidade aparente, fluxo seco, porosidade, absoro de plastificantes,

estabilidade trmica,

A massa molar, usualmente chamada de peso molecular, relaciona diretamente

a massa das macromolculas, assim como suas propriedades e dificuldade de

processamento. O peso molecular mdio,

polimerizao numrico mdio,

, expresso pelo produto do grau de

, e a massa molecular do mero (M). O grau de

polimerizao define o nmero de unidades de repetio em termos mdios. A

equao abaixo define a massa molecular mdia:

Eq (1)

Onde

valor de

o nmero de molculas com massa molar igual a

. Para PVC o

62,5 g/mol. Para o PVC o valor n varia entre 300 e 2500, com peso

molecular entre 20.000 e 150.000 g/mol. A massa molecular pode tambm ser

expressa em termos ponderais, onde a massa das cadeias polimricas mais

importante, sendo a massa molecular sensvel a massa de cada uma das

macromolculas da amostra:

Equao 1

Onde

a massa da frao i e w a massa total.

Nos EUA comum a determinao da eluio da resina em ciclohexanona. Na

Europa, a resina especificada por meio do valor K. O mtodo europeu

comumente adotado no Brasil. A relao das massas molecular ponderal e numrica

expressa a polidispersividade. Para o PVC em torno de 2,0

A distribuio do tamanho das partculas controlada por meio de peneiras

padronizadas. A densidade aparente est ligada a morfologia da molcula, formato,

rugosidade e distribuio do tamanho das partculas. Comercialmente encontramos

valores de densidade aparente para o PVC entre 0,45 e 0,60 g/cm3. O fluxo seco

10

relaciona a facilidade de escoamento antes do processo de transformao, sendo

bastante influenciado pela distribuio do tamanho das partculas, forma e

rugosidade.

A absoro de plastificante uma caracterstica importante, visto que somente

as resinas que absorverem o plastificante que de fato desfrutaro da aditivao.

2.3.

Aditivos

2.3.1.

Plastificantes

A plastificao (ou plasticizao) de um polmero consiste em adicionar

plastificantes para alterar a viscosidade do sistema, aumentando a mobilidade das

macromolculas (RABELO, 2000) ou ainda, segundo a IUPAC, plastificantes so:

substncias incorporadas a plsticos ou elastmeros com a finalidade de

aumentar sua flexibilidade, processabilidade, ou capacidade de alongamento. Um

plastificante pode reduzir a viscosidade do fundido, abaixar sua temperatura de

transio vtrea (Tg) ou diminuir seu mdulo de elasticidade.

Um exemplo de uso de plastificante o utilizado no incio do sculo XX na

nitrocelulose, que utilizava canfora como plastificante e antichama. Dentre os

polmeros o PVC o que pode receber grandes quantias de plastificante.

O principal plastificante utilizado para o PVC durante o sculo XX foi o DOP, dioctil-ftalato, sendo substitudo, devido a presso de grupos ambientais devido a

suspeita de toxicidade, por outros plastificantes, como o DINP (di-isononil-ftalato). A

escolha do plastificante pode levar ainda em conta a aplicao final do produto,

como resistividade a extrao por gua, volatilidade, ao a baixas temperaturas,

permanncia no meio, estabilizao da mistura e migrao.

Alguns exemplos de plastificantes:

Ftalatos: Mais utilizados, em especial o DOP. So caracterizados em funo

dos radicais na molcula:

11

Figura 7: DOP

Fosfatados: Conferem propriedades anti chama ao PVC:

Figura 8: Modelo de molcula de plastificante fosfatado

Trimelitatos: Possuem baixa volatilidade:

Figura 9: Modelo de molcula de trimeltitatos

Disteres alifticos: Misturados com ftalatos, obtm-se produtos com melhor

resistncia a baixa temperatura

Figura 10: Modelo de molcula de distere aliftico

Benzoatos: Alta solvatao e baixa volatilidade, aplicaes em pisos

Polimricos: Utilizados em aplicaes onde h exsudao e a extrao deve

ser

mnima.

Quanto

maior

peso

molecular,

maior

permanncia

consequentemente menor extrao. Possuem unidade de repetio, da o nome

polimrico

12

Figura 11: Modelo de plastificante polimrico

2.3.2.

PLASTIFICAO

Os principais objetivos da plastificao melhorar a processabilidade e

aumentar a flexibilidade do produto final. Graas ao plastificante possvel baixar o

Tg do PVC, de modo a process-lo, com auxilio de estabilizantes trmicos, em

produtos injetados, filmes e laminados. A plastificao do PVC ocorre com a

absoro, pela resina, do plastificante adicionado a mistura, sendo que a absoro

ocorre pelos poros das partculas de PVC.

Figura 12: Estrutura interna de uma partcula de PVC, Nass, L. I.; Heiberger in Tecnologia do

PVC, 2006, p46

13

As figuras 13 e 14 foram obtidas a partir de microscpio ptico com estgio a

quente

A figura 13 apresenta o incio do experimento, na figura 13 possvel verificar a

alterao da colorao e do inchamento das partculas da resina.

Figura 13: BRASKEM inTecnologia do PVC, 2006, p63

Figura 14: BRASKEM inTecnologia do PVC, 2006, p63

O mecanismo de plastificao do PVC pode ser explicado pela teoria da

lubrificao e teoria do gel. A primeira admite que o plastificante atue como um

14

lubrificante, diminuindo o atrito entre as macromolculas e aumentando a fluidez da

mistura (fluxo). A segunda teoria dita que:

O plastificante atua como um solvente entre as macromolculas, as

molculas do plastificante interagem com os grupos polares, mas na forma

de um equilbrio dinmico entre solvatao e desolvatao, isto , ocorre

uma troca contnua de uma molcula de plastificante por outra, no sendo

ligado a uma macromolcula em particular (RABELLO, 2000).

As duas teorias explicam a ao dos plastificantes, ou seja, a melhora de

processabilidade e diminuio da temperatura vtrea (temperatura vtrea funo da

interao intermolecular, quanto maior a fora de atrao intermolecular, maior a

energia necessria para movimentar a cadeia polimrica). A plastificao pode ser

comparada ao preparo de uma gelatina. Para obtermos a gelatina, necessrio

dissolver suas partculas (duras) em gua, obtemos assim uma sobremesa slida,

porm, no rgida como o preparo seco da gelatina. O mesmo processo ocorre com

o PVC.

Figura 15: Etapas da plastificao do PVC, (RODOLFO, NUNES, ORMANJI, 2006 p62)

15

Figura 16: mecanismo de ao do plastificante, pela teoria do gel. O plastificante atenua a

atrao das cargas presentes entre as molculas do PVC. RODOLFO, NUNES, ORMANJI, 2006

p62.

O PVC pode ser processado pelos processos de soldagem por extruso e

injeo, Sopro, Calandragem, Espalmagem, Moldagem rotacional, Slush Mouldin,

Imerso, etc. Segundo a Braskem (2005, in Tecnologia do PVC, 2006) a distribuio

de aplicaes pode ser dividida em calados, embalagens, laminados, fios e cabos,

perfis para construo civil, tubos e conexes.

16

3. PROPRIEDADES FSICAS E MECNICAS

As propriedades mecnicas avaliadas em polmeros se relacionam com a

resistncia a trao, alongamento na trao e dureza.

3.1.

Densidade

A densidade, muitas vezes chamada de massa especfica, ou ainda peso

especfico, gera dvidas tanto em profissionais, quanto em estudantes. Uma anlise

das definies pode ajudar a esclarecer estas dvidas. A massa especfica

definida como a razo entre a massa do corpo analisado e o volume por ele

ocupado.

Equao 2

Uma anlise dimensional nos permite observar que a massa especfica possui

como unidade Kg/m3.

A densidade definida como a razo entre a massa especfica da amostra

analisada a uma dada temperatura e a massa especfica de um liquido de

referncia, normalmente a gua a 4 C1.

Equao 3

O termo

se refere a temperatura da amostra ensaiada.

Normalmente o ensaio realizado a 20 C. Uma anlise dimensional permite

observar que a densidade no possui unidade, isto , trata-se de uma unidade

Na temperatura de 4 C a massa especfica da gua de 1 kg/L.

17

adimensional. Erroneamente expressamos a densidade em unidade de Kg/m3. O

termo ingls density a massa especfica, enquanto que specific gravity a

densidade. A norma que especifica a anlise da densidade e massa especfica de

plsticos a ASTM D 792. Segundo a norma, a densidade (specific gravity)

definida como a relao entre a massa da amostra seca, e a massa da mesma

amostra imersa na gua somada a massa de gua deslocada (volume da amostra).

A norma especifica que para clculo da massa especfica (density), multiplica-se o

valor obtido por 997,5 (este o valor da massa especifica, em kg/m3, da gua a 23

C, mesma temperatura em que se realiza o ensaio).

O termo peso relaciona a fora exercida por um corpo, ou seja, a massa do

corpo e a acelerao.

A massa especfica uma propriedade importante, j que com ela possvel o

clculo da massa final das peas em funo do volume, assim como em separao

utilizando lquido. Pode ainda ser utilizado para clculo de custo e de controle de

qualidade.

A partir da equao 2. possvel estimar a densidade dos compostos com a

formulao bsica do PVC. O numerador da equao, a massa, j expressa em

formulaes para PVC. O denominador pode ser determinado a partir da prpria

equao para os componentes individuais, isto , se a relao entre massa e volume

expressa a massa especfica a relao entre a massa e a massa especfica fornece

o volume (equao 4) . Admitindo que a mistura final seja ideal, podemos aplicar a

equao 5, onde a massa especfica razo entre o somatrio das massas de cada

componente e volume individual de cada componente, sendo o volume obtido pela

razo entre massa e a massa especfica.

Equao 4

Equao 5

18

3.2.

TRAO E ALONGAMENTO

O ensaio de trao realizado em um aparelho denominado Mquina

Universal de Ensaios, que consiste de duas travessas, sendo geralmente, a inferior

fixa e a superior livre para movimento pelo mecanismo de direcionamento, clula de

carga, dispositivos para fixao dos corpos de prova e extensmetro.

A tenso de ruptura relaciona a fora necessria para romper o material com a

rea da seo transversal de aplicao da fora, sendo uma propriedade importante

quando se deseja especificar qual a mxima carga que pode ser aplicada sobre o

produto acabado. O ensaio consiste em aplicar uma fora, com uma velocidade

especificada, sobre o corpo de prova e no instante em que ocorre a ruptura do

material, registrar a fora e o alongamento necessrios para a ruptura do corpo de

prova. O resultado grfico conhecido como curva tenso-deformao. O ponto de

escoamento, observado na figura 9 onde ocorrem deformaes irreversveis ao

material. Deste ponto em diante, as molculas so orientadas no sentido da

aplicao da fora, at que ocorra a ruptura. Neste estgio que ocorre o

empescoamento (CANEVAROLO, 2002)

No eixo y, encontramos a tenso ; no eixo x, obtemos o deslocamento, isto ,

a elongao do material (L), A elongao pode ainda ser expressa como Elongao

percentual, L, que o incremento da distncia no instante e a distncia em

.A

deformao de Trao a razo entre a variao do incremento das distncias (L)

e o comprimento original do corpo de prova (

).

19

Figura 17: Grfico tenso-Deformao. No detalhe, verifica-se o empescoamento/escoamento.

A tenso pode ser definida como nominal, quando se considera a rea inicial

do corpo de prova ou real, quando se utiliza a rea do corpo no instante do registro

da carga.

20

Figura 18: Parmetros em ensaio de trao

Na figura 18 podem ser observados os pontos que servem de parmetros nos

ensaios: Pontos 1 e 5, quando a tenso mxima ocorre na ruptura, a resistncia a

trao chamada de Resistncia a Trao na Ruptura. Ponto 2, ponto no qual o

material exibe um desvio do limite de elasticidade. Quando o ponto for o de maior no

eixo de trao, este denominado ponto Resistncia a Trao no escoamento. O

ponto 3 representa a tenso em que ocorre a ruptura do material, porm, no a

tenso mxima. O ponto 4 representa a tenso em que ocorre o escoamento,

porm, o o mximo de tenso que se obtm do material ensaiado.

No ensaio, se obtm o mdulo de Young (Mdulo de Elasticidade em Trao),

razo entre a tenso de trao nominal e a deformao correspondente, abaixo do

limite de proporcionalidade do material, E= /. Nem sempre as relaes entre a

trao e alongamento seguem a Lei de Hooke. O mdulo de Young est diretamente

relacionado com a rigidez do polmero, ou seja, quanto maior for o valor do mdulo, maior ser a

21

rigidez do polmero. Este obtido atravs da inclinao da curva a baixas deformaes, ou seja, E=

/ at 0,2 % de deformao. (CANEVAROLO, 2002 p152).

3.3.

Dureza Shore

A dureza Shore pode ser definida como a resistncia a penetrao do material

por um corpo pr-selecionado a uma presso estipulada. A escala de medio de

dureza vai de 0 a 100 sendo que as medies devem ser feitas em Shore A

(matrias flexveis) ou Shore D (materiais rgidos). O aparelho, denominado

durmetro, possui um indentador, que ser o responsvel por penetrar a pea.

Quanto maior o valor lido no durmetro, menor foi a penetrao do indentador,

portanto maior a rigidez da amostra analisada.

Tratando-se de PVC, a dureza, muitas vezes expressa em quantidade de

plastificante utilizada, porm, este tipo de informao no leva em conta o

plastificante utilizado, a presena de carga e plastificantes secundrios. O controle

da dureza est relacionado com a flexibilidade do produto, em especial de

laminados.

3.4.

Reometria de torque

Reologia a cincia que estuda o fluxo e as deformaes da matria (BRETAS

E DVILA, 2000 p17). A palavra reologia deriva do grego rheos (escoamento),que

justamente a definio para viscosidade: a resistncia do lquido ao escoamento.

Os polmeros, quando fundidos, em soluo, ou mesmo slidos, apresentam ao

mesmo tempo caracteristicas de material slido e liquido. Esta propriedade

denominada viscoelasticadade.

Para o PVC fundido, funciona como parmetro para definir o ponto de

gelificao e plastificao do composto. Para o presente estudo, foi

utilizado o

reometro de torque, do tipo Haake. A reometria de torque permite que as

22

propriedades reolgicas possam ser obtidas em condies mais prximas das de

processamento. Ao realizarmos a anlise em um remetro de torque, podemos

utilizar o sitema de misturao, que consiste em um conjunto de ps em miniaturas,

extrusora de rosca nica em miniatura, acoplada a uma matriza capilar ou extrusora

de rosca dupla, para compsitos e blendas.

O ensaio consiste em colocar a amostra no dispositivo de medio (misturados,

extrusora de rosca simples ou dupla), pr fixar a velocidade de rotao. Obtm-se

ento o torque necessrio para gelificar a palstificar a mistura de PVC, ou, quando

se tratar de outro polmero, o torque necessrio para fundir, misturar e

homogeneizar a amostra. A temperatura tambm monitorada, j que, embora a

esteja fixada, durante o processamento a mistura tem variao de temperatura,

devido ao calor provocado pelo atrito da mistura. O torque e a temperatura so

plotados graficamente em funo do tempo.

Figura 19: Exemplo de curva obtida em remetro de torque em um misturador

Na figura 19 podem ser observado os picos de torques representativos: no

ponto 1 torque necessrio para compactao ou carregamento do material que se

encontra em estado slido, j o ponto 2 representa o torque em que se funde o

polmero. Como os dados so plotados em funo do tempo, a partir do ponto 2

possvel obter o tempo de residncia necessrio para o processamento do polmero.

23

4. ENSAIOS E METODOLOGIA EMPREGADA

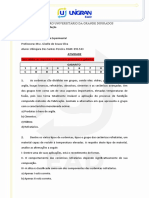

A formulao e identificao dos compostos foi de acordo com a tabela 1.

A misturao foi realizada em um misturador ML-09, provido de sistema de

resfriamento. A mistura foi realizada at 80 C, quando foi adicionado o plastificante,

em seguida o processo de mistura prossegiu at atingir 110 C. Ao atingir a

temperatura de 110 C, a mistura foi descarregada no resfriador. Para obteno dos

filmes, os compostos foram laminados em uma calandra de dois cilindros,

Mecanoplast com temperatura de 160 C para compostos com 40, 50, 60 e 70 pcr de

plastificante, 170 C para os compostos com 10 e 20 pcr de plastificante, em ambas

as temperaturas, com rotao dos cilindros em 25 rpm e tempo de homogenizao

(plastificado) de 3 minutos. As lminas obtidas foram de espessura em torno de 3

mm. Foram ensaidas as amostras que apresentaram plastificao e condies

fsicas de teste. Para os ensaios onde o sentido considerado, foi adotado a

avaliao no sentido longitudinal.

24

FORMULAO BSICA (pcr)

CARBONATO DE CLCIO

Resina K65

DOP

Estabilizante Ba/Zn

Estearina(cido

Esterico)

CaCO_3

total

CARB F

1

100

50

CARB F

2

100

50

CARB F

3

100

50

CARB F

4

100

50

CARB

F5

100

50

CARB

F6

100

50

CAR

BF7

100

50

0,3

0,3

0,3

0,3

0,3

0,3

0,3

10

162,3

20

172,3

30

182,3

40

192,3

50

202,3

60

212,3

70

222,3

DOP

F6

100

DOP DIOCTILFTALATO

Aditivo

DOP F1

DOP F2

DOP F3

DOP F4

Resina K65

100

100

100

100

DOP

F5

100

DOP

10

20

30

40

50

60

0,3

0,3

0,3

0,3

0,3

0,3

112,3

122,3

132,3

142,3

152,3

162,3

Estabilizante Ba/Zn

Estearina(cido

Esterico)

Total

Resina K65

Viernol XH-08

Estabilizante Ba/Zn

Estearina (cido

Esterico)

Total

PLASTIFICANTE POLIMRICO

POLIM F POLIM F POLIM F POLIM F POLIM

1

2

3

4

F5

100

100

100

100

100

POLIM

F6

100

10

20

30

40

50

60

0,3

0,3

0,3

0,3

0,3

0,3

112,3

122,3

132,3

142,3

152,3

162,3

Tabela 1: Formulao utilizada

4.1.

Anlise da densidade

Para a determinao da da densidade, foi utilizada balana com acessrio

para densidade Ohaus. As formulaes que tiveram as densidades determinadas

25

foram : CARB F1 a F7; DOP F3 a DOP F6; POLIM F3 a POLIM F6. Os resultados

foram comparados aos obtidos pela equao.5

4.2.

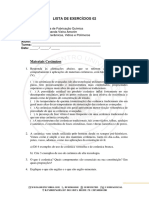

Anlise da dureza

Para determinao da dureza foi utilizado o Durmetro Shore A Bareis com

tempo para leitura de 15 1 s. A prensagem foi realizada com prensa Luxor, com

ciclo de de prensagem de 240 s, sendo 210 s de pr cura, com presso de 100

kgf/cm2, e 30 s de compactao com 200 kgf/cm2 a temperatura de 175 C, em

seguida resfriamento at 40 C. As formulaes onde se obteve a dureza foram

CARB F1 a F7; DOP F1 a DOP F6 e POLIM F3 a POLIM F6. As leituras foram

realizadas com os corpos de prova aps 40 h de condicionamento e 320 h de

condicionamento.

4.3.

Reologia de torque

Para o ensaio de gelificao e fuso no remetro de torque Haak, os

parmetros foram: compostos com 10 e 20 pcr de DOP, 120 C, 300 rpm e 63 g;

para compostos com 30,40,50 e 60 de DOP, 100 C, 20 rpm e 68g; compostos com

carbonato de clcio, 110 C, 40 rpm e 62 g; para compostos aditivados com

plastificantes polimricos, 120 C, 40 rpm e 63 g.

4.4.

Trao e alongamento

Para o ensaio de trao, o equipamento utilizado foi a Mquina de Ensaios

MTS, conforme ASTM D 638. Foram obtidos os valores de tenso de ruptura,

alongamento na ruptura e Mdulo de Young para as formulaes CARB F1 a F7;

DOP F3 a DOP F6i e POLIM F3 a POLIM F6.

26

5. RESULTADOS OBTIDOS E DISCUSSES

Os valores foram analisados e os valores discrepantes foram eliminados

utilizando-se o critrio de Chauvenet. Os valores eliminados se encontram em

destaque nas tabelas e no esto computados para o clculo da mdia

5.1.

Resultados das densidades

Os resultados obtidos para a densidade se encontram na tabela 2

Densidade

Formulao

CARB F1

CARB F2

CARB F3

CARB F4

CARB F5

CARB F6

CARB F7

DOP F3

DOP F4

DOP F5

DOP F6

POLIM F3

POLIM F4

POLIM F5

POLIM F6

Tabela 2

pcr de aditivo

10

20

30

40

50

60

70

30

40

50

60

30

40

50

60

CP1

1,2798

1,3186

1,3505

1,3860

1,4218

1,4471

1,4561

1,2872

1,2637

1,2173

1,2220

1,3227

1,3058

1,2866

1,2706

CP2

1,2796

1,3192

1,3501

1,3871

1,4213

1,4465

1,4514

1,2902

1,2629

1,2257

1,2207

1,3157

1,3063

1,2871

1,2718

CP3

1,2803

1,3186

1,3525

1,3881

1,4220

1,4449

1,4526

1,2825

1,2624

1,2134

1,2223

1,3251

1,3062

1,2859

1,2728

Mdia

1,2799 0,0004

1,3188 0,0004

1,3511 0,0015

1,3871 0,0012

1,4217 0,0004

1,4462 0,0013

1,4534 0,0028

1,2866 0,0044

1,2630 0,0007

1,2188 0,0071

1,2217 0,0010

1,3212 0,0055

1,3061 0,0003

1,2865 0,0006

1,2717 0,0013

A comparao dos valores obtidos podem ser comparados com os valores

tericos na tabela 3

27

Densidade

Formulao

CARB F1

CARB F2

CARB F3

CARB F4

CARB F5

CARB F6

CARB F7

DOP F3

DOP F4

DOP F5

DOP F6

POLIM F3

POLIM F4

POLIM F5

POLIM F6

Tabela 3

pcr de

aditivo

10

20

30

40

50

60

70

30

40

50

60

30

40

50

60

Mdia

1,2799

1,3188

1,3511

1,3871

1,4217

1,4462

1,4534

1,2866

1,2630

1,2188

1,2217

1,3212

1,3061

1,2865

1,2717

Valor

terico

1,2655

1,3059

1,3441

1,3803

1,4146

1,4472

1,4782

1,2687

1,2436

1,2226

1,2050

1,3083

1,2911

1,2765

1,2640

Variao

em relao

ao terico

1,13%

0,98%

0,51%

0,49%

0,50%

-0,07%

-1,71%

1,39%

1,53%

-0,31%

1,37%

0,97%

1,15%

0,78%

0,60%

Uma anlise da aditivao com o carbonato de clcio permite constatar que

houve um aumento da densidade dos compostos a medida que se aumentou a

aditivao com a carga.

Figura 20: Avaliao da densidade em funo da aditivao com Carbonato de clcio

28

Os valores tericos apresentaram desvio maior com a aditivao com 70 pcr de

Carbonato, com um desvio de 1,71 %.

A anlise da aditivao com plastificante revela que o aumento do aditivo influi

na diminuio da densidade. Em relao ao valor terico, pode ser observada maior

disperso dos valores obtidos, ainda inferior a 2 %.

Figura 21: Avaliao da densidade em funo da aditivao com plastificante

5.2.

Avaliao da dureza

Para a avaliao de dureza os valores obtidos para 40 h se encontram na

tabela 4 e para 320 h na tabela 5 .

29

Dureza Shore A 40 h

Formulao

CARB F1

CARB F2

CARB F3

CARB F4

CARB F5

CARB F6

CARB F7

DOP F1

DOP F2

DOP F3

DOP F4

DOP F5

DOP F6

POLIM F3

POLIM F4

POLIM F5

POLIM F6

Tabela 4

pcr de aditivo

10

20

30

40

50

60

70

10

20

30

40

50

60

30

40

50

60

CP1

77,9

79,5

78,8

78,1

80,0

80,6

85,1

99,0

98,4

95,3

86,6

72,7

70,4

94,8

91,7

82,0

75,5

CP2

77,6

79,3

78,3

78,3

80,4

81,4

85,4

99,1

98,3

95,8

87,4

71,6

69,9

94,0

92,3

82,5

74,3

CP3

78,5

79,2

78,7

77,9

80,8

80,9

85,2

98,8

97,6

95,3

87,0

72,6

70,1

95,6

92,2

81,3

74,7

CP4

79,1

79,9

78,7

78,4

80,7

81,4

85,6

99,0

98,1

95,5

87,1

73,0

70,5

94,2

92,1

82,3

74,6

CP5

78,9

79,5

78,3

78,5

80,1

81,3

85,1

98,9

97,0

95,6

87,3

72,7

70,6

95,8

92,3

82,1

74,7

Mdia

78,4 0,7

79,5 0,3

78,6 0,3

78,2 0,3

80,4 0,4

81,1 0,4

85,3 0,2

99,0 0,1

97,9 0,7

95,5 0,2

87,1 0,4

72,5 0,6

70,3 0,3

94,9 0,9

92,1 0,3

82,0 0,5

74,6 0,5

Dureza Shore A 320 h

Formulao

CARB F1

CARB F2

CARB F3

CARB F4

CARB F5

CARB F6

CARB F7

DOP F1

DOP F2

DOP F3

DOP F4

DOP F5

DOP F6

POLIM F3

POLIM F4

POLIM F5

POLIM F6

Tabela 5

pcr de aditivo

10

20

30

40

50

60

70

10

20

30

40

50

60

30

40

50

60

CP1

81,5

83,5

84,1

83,4

84,8

84,8

85,1

99,0

98,3

96,4

89,5

75,7

72,9

96,3

90,7

81,3

74,4

CP2

81,7

82,5

83,4

83,1

84,7

85,3

85,4

98,7

97,3

95,8

89,4

75,8

72,5

96,0

91,3

81,3

75,2

CP3

81,9

83,2

83,1

83,5

84,8

85,6

85,2

98,7

97,4

96,2

89,7

75,0

72,9

95,5

91,1

81,7

75,1

CP4

81,6

82,8

83,4

83,6

85,3

85,5

85,6

98,9

97,8

95,9

89,5

75,6

73,1

95,8

91,0

81,9

74,7

CP5

81,6

82,8

83,5

83,2

84,8

85,2

85,1

98,9

97,8

96,3

89,0

75,9

72,9

96,7

91,2

81,1

73,8

Mdia

81,7 0,2

83,0 0,4

83,5 0,4

83,4 0,2

84,8 0,3

85,3 0,4

85,3 0,2

98,8 0,2

97,7 0,4

96,1 0,3

89,4 0,3

75,8 0,4

72,9 0,2

96,1 0,5

91,1 0,3

81,5 0,4

74,6 0,6

30

Figura 22: Variao da dureza em funo da quantidade de carga para 40 horas e 320 horas de

condicionamento.

Figura 23: Variao da dureza em funo da quantidade de DOP para 40 horas e 320 horas de

condicionamento.

31

Figura 24: Variao da dureza em funo da quantidade de plastificante polimrico para 40

horas e 320 horas de condicionamento

Na tabela 6 pode ser evidenciada a mudana na dureza.

DUREZA PELO TEMPO DE CONDICIONAMENTO

Formulao

40 h

320 h

Variao

pcr de aditivo

CARB F1

10

78,4 0,7 81,7 0,2

4,16%

CARB F2

20

79,5 0,3 83,0 0,4

4,38%

CARB F3

30

78,6 0,3 83,5 0,4

6,29%

CARB F4

40

78,2 0,3 83,4 0,2

6,54%

CARB F5

50

80,4 0,4 84,8 0,3

5,44%

CARB F6

60

81,1 0,4 85,3 0,4

5,13%

CARB F7

70

85,3 0,2 85,3 0,2

0,00%

DOP F1

10

99,0 0,1 98,8 0,2

-0,12%

DOP F2

20

97,9 0,7 97,7 0,4

-0,16%

DOP F3

30

95,5 0,2 96,1 0,3

0,65%

DOP F4

40

87,1 0,4 89,4 0,3

2,69%

DOP F5

50

72,5 0,6 75,8 0,4

4,45%

DOP F6

60

70,3 0,3 72,9 0,2

3,64%

POLIM F3

30

94,9 0,9 96,1 0,5

1,24%

POLIM F4

40

92,1 0,3 91,1 0,3

-1,15%

POLIM F5

50

82,0 0,5 81,5 0,4

-0,71%

POLIM F6

60

74,6 0,5 74,6 0,6

0,09%

Tabela 6

32

5.3.

Trao e Alongamento

Os resultados dos ensaios de trao, tenso de ruptura, alongamento na

ruptura e Mdulo de Young (mdulo de Elasticidade) foram inseridos na tabela 7

Formulao

CARB F1

CARB F2

CARB F3

CARB F4

CARB F5

CARB F6

CARB F7

DOP F3

DOP F4

DOP F5

DOP F6

POLIM F3

POLIM F4

POLIM F5

POLIM F6

Tabela 7

pcr de

aditivo

10

20

30

40

50

60

70

30

40

50

60

30

40

50

60

Tenso de

Ruptura

Alongamento

Mdulo de Young

Mdia

Mdia

Mdia

15,6

15,7

16,5

14,0

14,0

13,4

13,1

21,1

19,1

14,4

15,2

23,1

20,7

17,8

15,5

0,2

0,1

0,4

0,5

0,7

0,4

0,1

0,6

0,2

0,2

0,1

0,4

0,6

0,4

0,5

283

272

216

246

211

241

249

309

275

412

407

264

280

330

376

25,3

18,3

8,8

10,5

40,7

34,7

17,5

11,7

55,5

16,8

11,1

22,6

44,4

29,6

21,0

15,7

18,3

18,8

19,0

22,4

24,5

25,0

133,9

27,2

10,2

10,6

171,8

37,4

17,5

11,6

0,5

0,8

0,4

0,4

0,8

0,5

0,4

15,7

0,7

0,3

0,8

4,1

2,6

0,4

0,4

33

Figura 25

Figura 26

34

5.4.

Reometria de torque

Para o ensaio de reometria de torque foram considerados os seguintes pontos

como importantes para avaliao:

-Tempo para compactao da mistura (carregamento).

-Tempo para gelificao, energia gasta para a gelificar o composto e o torque

no instante em que houve a gelificao.

-tempo para plastificao, energia gasta para plastificar os compostos e o

torque no instante em que ocorreu a plastificao.

-Diferena de tempo entre a compcatao e a gelificao e a compactao e a

plastificao dos compostos.

35

Formulao

CARB F1

CARB F2

CARB F3

CARB F4

CARB F5

CARB F6

CARB F7

DOP F1

DOP F2

DOP F3

DOP F4

DOP F5

DOP F6

POLIM F3

POLIM F4

POLIM F5

POLIM F6

Tabela 8

pcr de

aditivo

Tempo de

compactao

(min)

10

20

30

40

50

60

70

10

20

30

40

50

60

30

40

50

60

1,05

1,05

1,12

1,13

1,27

1,12

1,03

1,03

1,05

1,07

1,08

1,18

1,12

1,11

1,1

1,08

1,08

Figura 27: Variao do tempo de compactao, em funo da aditivao

36

Formulao

CARB F1

CARB F2

CARB F3

CARB F4

CARB F5

CARB F6

CARB F7

DOP F1

DOP F2

DOP F3

DOP F4

DOP F5

DOP F6

POLIM F3

POLIM F4

POLIM F5

POLIM F6

Tabela 9

pcr de

aditivo

Tempo para

gelificao

(min)

Torque na

gelificao

(Nm)

Energia (J)

10

20

30

40

50

60

70

10

20

30

40

50

60

30

40

50

60

1,58

1,82

1,6

1,99

2,05

1,37

2,3

2,37

1,87

1,6

1,47

1,64

1,32

1,94

1,6

1,35

1,32

8,99

5,73

7,5

5,68

5,49

4

4,85

16,6

17,1

23,5

19,4

9,97

28,7

21,7

22,8

21,8

20,3

1.760

1.630

1.180

1.830

1.230

286

1.710

12.700

7.960

4.580

2.650

1.630

1.440

6.490

3.750

1.800

1.520

Figura 28: Variao do tempo para gelificar as diferentes formulaes

37

Figura 29: Torque necessrio em funo dos aditivos avaliados

Figura 30: Energia utilizada pra a gelificao

38

Tempo para

Torque na

Formulao pcr de aditivo plastificao plastificao

(min)

(Nm)

CARB F1

CARB F2

CARB F3

CARB F4

CARB F5

CARB F6

CARB F7

DOP F1

DOP F2

DOP F3

DOP F4

DOP F5

DOP F6

POLIM F3

POLIM F4

POLIM F5

POLIM F6

Tabela 10

10

20

30

40

50

60

70

10

20

30

40

50

60

30

40

50

60

2,58

4,2

2,84

5,07

4,86

7,17

6,33

4,82

2,87

2,43

1,99

2,35

1,79

3,21

2,15

1,75

1,52

17,2

14,8

14

14,2

13,8

13,2

13,2

28,9

24,9

26,8

24,5

22,4

25,7

22,5

22,3

22,2

23,1

Energia (J)

5.100

7.800

4.530

8.950

7.830

10.600

9.700

32.900

16.000

9.760

5.490

4.330

4.740

6.490

3.750

1.800

1.520

Figura 31: Variao do tempo para plastificao, em funo da aditivao.

39

Figura 32: Torque necessrio para a plastificao, em funo da aditivao

Figura 33: Energia necessria para a plastificao, em funo da aditivao

40

Formulao

CARB F1

CARB F2

CARB F3

CARB F4

CARB F5

CARB F6

CARB F7

DOP F1

DOP F2

DOP F3

DOP F4

DOP F5

DOP F6

POLIM F3

POLIM F4

POLIM F5

POLIM F6

Tabela 11

pcr de

aditivo

Tempo entre a

compactao e

a gelificao

(min)

Tempo entre a

compactao e a

plastificao (min)

10

20

30

40

50

60

70

10

20

30

40

50

60

30

40

50

60

0,53

0,77

0,48

0,86

0,78

0,25

1,26

1,33

0,82

0,53

0,38

0,46

0,2

0,83

0,5

0,27

0,24

1,53

3,15

1,72

3,93

3,59

6,05

5,29

3,79

1,82

1,36

0,91

1,17

0,67

2,09

1,04

0,67

0,44

Figura 34: Variao do tempo entre a compactao e a gelificao

41

Figura 35: Variao do tempo entre a compactao e a plastificao

Figura 36: Curva obtida para CARB F1 (10 pcr de CaCO3)

42

Figura 37: CARB F2 (20 PCR DE CaCO3)

Figura 38: CARB F3 (30 pcr de CaCO3)

43

Figura 39: CARB F4

Figura 40: CARB F5

44

Figura 41:CARB F6

Figura 42: CARB F7

45

Figura 43: DOP F1

Figura 44: DOP F2

46

Figura 45: DOP F3

Figura 46: DOP F4

47

Figura 47: DOP F5

Figura 48: DOP F6

48

Figura 49: POLIM F3

Figura 50: POLIM F4

49

Figura 51: POLIM F5

Figura 52: POLIM F6

50

6. CONSIDERAES FINAIS

Puderam ser evidenciadas mudanas, algumas vezes bastante considerveis

em funo das diferentes formulaes. Agrupando as propriedades avaliadas:

Densidade

A avaliao da densidade mostra que vlida a aplicao da equao 4, ou

seja os compostos se comportam bastante prximos da idealidade. Os valores

obtidos para 15 formulaes, 9 apresentam desvios menores que 1 e as outras 6 os

desvios se situam abaixo de 2 %. A faixa de densidade obtida foi de 1,27 a 1,45, as

massa especficas para a temperatura de 23 C sero aproximadamente iguais, ou

seja 1,27 kg/m3 e 1,45 Kg/m3. Para a maior valor da faixa, considerando que o erro

seja inferior a 2 % o intervalo de incerteza ser de 0,03 Kg/m3 . A informao til,

por fornecer mais segurana na estimativa de custos de matria prima, e na

estimativa na especificao de produtos em desenvolvimento.

A anlise grfica (figura 20) da aditivao com carbonato de clcio, tanto

prtica como terica, apresenta curvas que podem ser aproximamadas para retas.

Na observao grfica das curvas tericas e prticas h quase uma sobreposio

dos pontos. Na mesma observao para os plastificantes a curva menos

aproximada a uma reta para a aditivao com DOP, e os pontos tericos e os

obtidos no experimento apresentam um pequeno desvio.

A variao das densidades mostra que a incorporao de carbonato de clcio

como componente de carga aumenta a densidade dos compostos, por outro lado a

incorporao de plastificantes

gera compostos com densidade menor. Essas

variaes esto ligadas com a contribuio do volume individual de cada

componente. Componentes com massa especfica alta apresentam baixos valores

de contribuio na formao do volume, porm, para a massa do composto esta

contrbuio alta.

Trao e alongamento

51

Nos ensaios observou-se que as rupturas ocorreram na tenso mxima

aplicada (curva 1 da figura 18).

Na aditivao com carbonato, nota-se que at 30 pcr de carga (formulaes

CARB F1 a CARB F3), implica em um amento da tenso de ruptura, com diminuio

do alongamento na ruptura. O carbonato de clcio um componente inorgnico e

portanto vai apresentar pouca tendncia de ligaes intermoleculares com

compostos orgnicos, mesmo com estas caracteristicas possvel o aumento da

tenso de ruptura, porm, as custas da diminuio do alonamento.

A aditivao com plastificantes mostra que a tenso de ruptura menor,

porm, o alongamento maior a medida que se aumenta a quantidade de

plastificante, isto siginifica um maior alongamento do filme com menor esforo.

Analisando o plastificante empregado, o DOP apresenta alongamentos maiores que

o polimrico, assim como menores valores de tenso na ruptura.

Dureza.

A avaliao da dureza em dois momentos, aps 40 h e 320 horas de

acondicionamento permite obervar que as amostras de algumas formulaes

apresentaram aumento da dureza em funo do tempo, sendo esse efeito notado

com compostos aditivados com carbonato de clcio e os aditivados com mais de 40

pcr de DOP. Para os plastificantes polimricos tal efeito no ocorreu. O efeito com o

carbonato de clcio necessita de um estudo a parte, com anlise de formulaes

com diferentes quantidades e tipo de plastificantes. Um hiptese seja a de que o

carbonato possa estar incorporando o plastificante, porm, tal efeito tambm pode

notado em compostos isentos de carbonato (o composto da DOP F5 apresentou um

aumento da dureza Shore A, passando de 72 para 76, com 40 horas e 320 horas de

acondicionamento, respectivamente ).

Remetro de torque

No pode ser claramente esclarecido os tempo para a gelificao dos

compostos aditivados com carga, visto que os mesmos apresentaram oscilaes,

pode se afirmar, contudo, que o aumento de carga implica em maior tempo para

52

plastificao dos compostos (figura 31). J o aumento de plastificante adicionado

aos compostos faz com que a necessidade de tempo para a plastificao seja

menor.

A energia utilizada para a gelificao e plastificao pode ser bem avaliada

nas formulaes com avaliadas pela quantidade de plasticante, j que os valores

no apresentam oscilaes. O aumento de plastificante implica em menor consumo

de energia para a gelificao e para a plastificao (figuras 30 e 32).

O uso de carbonato de clcio como carga permite um aumento na tenso de

ruptura, com perda no alongamento. Se a aplicao necessitar de valores mais

elevados de tenso de ruptura, e alongamentos baixos e no haja restries em

usar o carbonato de clcio, o mesmo pode ser adicionado em pequenas quantidades

para melhora na tenso de ruptura. O uso de plastificante polimrico em relao ao

DOP melhora a tenso de ruptura, porm, o alongamento menor pode indicar que h

um menor poder de plastificao.

comum ouvir o termo cura do PVC. O termo cura est ligado com a

formao de ligaes cruzadas, o que no ocorre com com PVC. Na verdade a

cura do PVC pode estar relacionada com o efeito do tempo observado na avliao

da dureza. Durante o ensaio no remetro de torque no hove evidncia de formao

de ligas curzadas, j que nas curvas reolgicas analisadas no h aumento do

torque aps a estabilizao da plastificao (figuras 36 a 52).

53

7. BIBLIOGRAFIA

BRASIL, Nilo ndio do. Introduo Engenharia Qumica. So PAulo:

Intercincia, !!!!

BRETAS, Rosrio E. S.;D'AVILA, Marcos A.. Reologia de polmeros

fundidos. So Carlos: UFSCar, 2000

CANEVAROLO Jr, Sebastio. Cincia dos polmeros: Um texto bsico para

tecnlogos e engenheiros. So Paulo: Artliber, 2002

CANEVAROLO Jr, Sebastio (coord). Tcnicas de caracterizao de

polmeros. So Paulo: Artliber, 2004

MONSANTO, Plasticizers e resin modifiers, Catlogo tcnico editado por

Monsanto Industrial Chemicals Co, St Louis, MO

RABELLO, Marcelo. Aditivao de polmeros. So Paulo: Artliber, 2002

RODOLFO Jr, Antonio;NUNES, Luciano Rodrigues; ORMANJI, Wagner.

Tecnologia do PVC. 2ed. So Paulo: Proeditores, 2006

SEARS, J Kern; DARBY, Joseph R. . The Technology of plasticizers. New

York: John Wiley & Sons, 1982

WICKSON, Edward J. (editor). Handbook of PVC formulating. Louisiana:John

Wiley & Sons, 1993

Anda mungkin juga menyukai

- Físico-química de Blendas e Compósitos PoliméricosDari EverandFísico-química de Blendas e Compósitos PoliméricosPenilaian: 1 dari 5 bintang1/5 (1)

- Polímeros - FinalDokumen29 halamanPolímeros - FinalJoão Vitor Velhos100% (1)

- Classificaçao Dos Polimeros.Dokumen24 halamanClassificaçao Dos Polimeros.Diorenço Roques LourençoBelum ada peringkat

- Influência do teor de cobre na usinabilidade da liga de alumínio 6351Dari EverandInfluência do teor de cobre na usinabilidade da liga de alumínio 6351Belum ada peringkat

- Trabalho 1Dokumen16 halamanTrabalho 1Victor F. VictorinoBelum ada peringkat

- Uso Da Química Computacional Para Estudo De Equilíbrios Químicos De Corantes Xantênicos Como Sistemas FotodinâmicosDari EverandUso Da Química Computacional Para Estudo De Equilíbrios Químicos De Corantes Xantênicos Como Sistemas FotodinâmicosBelum ada peringkat

- Apostila Química Dos Polímeros 2011 PDFDokumen84 halamanApostila Química Dos Polímeros 2011 PDFGuilherme Dos Santos MoreiraBelum ada peringkat

- Enem 2018 - Ciências Da Natureza E Suas TecnologiasDari EverandEnem 2018 - Ciências Da Natureza E Suas TecnologiasBelum ada peringkat

- Apostila Química Dos Polímeros 2011Dokumen84 halamanApostila Química Dos Polímeros 2011Eva SilvaBelum ada peringkat

- Detecção de danos por impacto e por indentação quase estática em materiais compósitos laminados por meio da termografia infravermelhaDari EverandDetecção de danos por impacto e por indentação quase estática em materiais compósitos laminados por meio da termografia infravermelhaBelum ada peringkat

- Aula 29 - Polímeros - Gabriel Prazeres - V2Dokumen91 halamanAula 29 - Polímeros - Gabriel Prazeres - V2Matheus CrisóstomoBelum ada peringkat

- Tratamento de Fundação para Barragens de ConcretoDari EverandTratamento de Fundação para Barragens de ConcretoPenilaian: 5 dari 5 bintang5/5 (1)

- Atividade-1 de Introdução A Ciencia Do PolimerosDokumen18 halamanAtividade-1 de Introdução A Ciencia Do PolimerosRanieryMatos0% (1)

- Técnicas Para o Aproveitamento de Níquel, Cromo e Outros Metais em Resíduos IndustriaisDari EverandTécnicas Para o Aproveitamento de Níquel, Cromo e Outros Metais em Resíduos IndustriaisBelum ada peringkat

- Microestrutura dos Materiais PoliméricosDokumen22 halamanMicroestrutura dos Materiais PoliméricosRodrigo FernandesBelum ada peringkat

- Introdução aos polímeros: origem, classificação e propriedadesDokumen13 halamanIntrodução aos polímeros: origem, classificação e propriedadesronaldo santosBelum ada peringkat

- Análise experimental de fadiga mecânica em placas de trocadores de calor casco e placasDari EverandAnálise experimental de fadiga mecânica em placas de trocadores de calor casco e placasBelum ada peringkat

- Relatório de Estágio na TigreDokumen25 halamanRelatório de Estágio na TigreDaniel CarvalhoBelum ada peringkat

- Propriedades mecânicas: concreto com fibras vegetais de malva (Urena Lobata Linn)Dari EverandPropriedades mecânicas: concreto com fibras vegetais de malva (Urena Lobata Linn)Belum ada peringkat

- Introdução aos PolímerosDokumen17 halamanIntrodução aos PolímerosDanilo FerreiraBelum ada peringkat

- Polímeros: estruturas, classificações e aplicaçõesDokumen17 halamanPolímeros: estruturas, classificações e aplicaçõesAnonymous YQGfFABelum ada peringkat

- AditivosDokumen37 halamanAditivosmichelejardimBelum ada peringkat

- Cap18 RefrigeraçãoDokumen60 halamanCap18 RefrigeraçãoTayjana SantosBelum ada peringkat

- 8 - Aula Materiais Poliméricos - 220606 - 142657Dokumen52 halaman8 - Aula Materiais Poliméricos - 220606 - 142657Vinicius MartinsBelum ada peringkat

- CTP. Jone Dniel FinalDokumen21 halamanCTP. Jone Dniel FinalDiorenço Roques LourençoBelum ada peringkat

- Materiais polimericosDokumen10 halamanMateriais polimericosErick GomesBelum ada peringkat

- 05 03 09DissertaçãoFinalDokumen257 halaman05 03 09DissertaçãoFinalTecnicos Mendes LimaBelum ada peringkat

- Síntese e caracterização de molibdatos de metais de transiçãoDokumen106 halamanSíntese e caracterização de molibdatos de metais de transiçãoMillena De CássiaBelum ada peringkat

- QuimicaDokumen16 halamanQuimicaMaria clara CostaBelum ada peringkat

- Classificação Dos PolímerosDokumen49 halamanClassificação Dos PolímerosMarco Antonio SilvaBelum ada peringkat

- Propriedades de polímeros termoplásticos e termofixosDokumen3 halamanPropriedades de polímeros termoplásticos e termofixosMateus AbdalaBelum ada peringkat

- 2018 Aline Cristina LayDokumen81 halaman2018 Aline Cristina LayRenan Felipe PereiraBelum ada peringkat

- Reciclagem Química de Espumas de PoliuretanoDokumen125 halamanReciclagem Química de Espumas de PoliuretanoThaís FernandaBelum ada peringkat

- Pedro+e+Victor UnlockedDokumen17 halamanPedro+e+Victor UnlockedDs VieiraBelum ada peringkat

- Efeito da solubilização no aço inoxidável duplex SAF 2205Dokumen105 halamanEfeito da solubilização no aço inoxidável duplex SAF 2205Maria EureniceBelum ada peringkat

- Caracterização de adesivos aquosos vinílicosDokumen116 halamanCaracterização de adesivos aquosos vinílicosPaulo SilvaBelum ada peringkat

- Trabalho de Química ProntoDokumen16 halamanTrabalho de Química ProntogustavogagiarBelum ada peringkat

- AL 3.1 - Identificação de Plásticos Por Testes Físico-QuímicosDokumen16 halamanAL 3.1 - Identificação de Plásticos Por Testes Físico-Químicosjoao_m_s_c_94Belum ada peringkat

- Polímeros e materiais: lista de exercícios sobre estrutura e propriedadesDokumen2 halamanPolímeros e materiais: lista de exercícios sobre estrutura e propriedadesAlan BrunoBelum ada peringkat

- Estudo Da Corrosão Nas Ligas de Alumínio 3105 e 5052Dokumen111 halamanEstudo Da Corrosão Nas Ligas de Alumínio 3105 e 5052Julia AgnolettoBelum ada peringkat

- Pré-Relatório 5Dokumen3 halamanPré-Relatório 5Larissa0610 brazBelum ada peringkat

- Atividade58628 060321085616Dokumen5 halamanAtividade58628 060321085616Ubirajara100% (1)

- Ferramentaria - Moldes para PlsticosDokumen132 halamanFerramentaria - Moldes para PlsticosSidney LinsBelum ada peringkat

- Apostila de Estrutura e Classificação de PolímerosDokumen32 halamanApostila de Estrutura e Classificação de PolímerosMarister OliveiraBelum ada peringkat

- Livro Sobre PlasticosDokumen76 halamanLivro Sobre PlasticosPauloBelum ada peringkat

- Trabalho - Sínteset, Processamento e Aplicação de MateriaisDokumen13 halamanTrabalho - Sínteset, Processamento e Aplicação de Materiaisivanei.aparecidoBelum ada peringkat

- Produção de PlásticosDokumen23 halamanProdução de PlásticostaisefragaBelum ada peringkat

- Trabalho Sobre Polímeros - Tecnólogo PDFDokumen31 halamanTrabalho Sobre Polímeros - Tecnólogo PDFLincoln RangelBelum ada peringkat

- Trabalho Quimica Joao Vitor Duarte Word 93Dokumen15 halamanTrabalho Quimica Joao Vitor Duarte Word 93Sucielid FariasBelum ada peringkat

- 2007 MSC PEMM Marko Cromwell Cerqueira SilvaDokumen158 halaman2007 MSC PEMM Marko Cromwell Cerqueira SilvaIgor LouisBelum ada peringkat

- Exercícios de Exercícios 2Dokumen11 halamanExercícios de Exercícios 2wagner silvaBelum ada peringkat

- Estudo das características de inflamabilidade de polímerosDokumen133 halamanEstudo das características de inflamabilidade de polímerosAdriano JrBelum ada peringkat

- Processos de Fabricação - PolímerosDokumen63 halamanProcessos de Fabricação - PolímerosJean Cesar BenassiBelum ada peringkat

- Degradacao e Estabilizacao de PolimerosDokumen228 halamanDegradacao e Estabilizacao de PolimerosPaula Bertolino Sanvezzo100% (1)

- Aplicações dos principais polímerosDokumen45 halamanAplicações dos principais polímerosRafael VaniBelum ada peringkat

- Aula PolimerosDokumen50 halamanAula PolimerosRenanBelum ada peringkat

- Polimeros PDFDokumen16 halamanPolimeros PDFcamb1967Belum ada peringkat

- O Treinamento Como Ferramenta para PadronizaçãoDokumen14 halamanO Treinamento Como Ferramenta para PadronizaçãoDanilo José RibeiroBelum ada peringkat

- Tempo médio de falha em sistema cold standbyDokumen13 halamanTempo médio de falha em sistema cold standbyDanilo José RibeiroBelum ada peringkat

- Manual de preenchimento do Anexo II da NR-18Dokumen14 halamanManual de preenchimento do Anexo II da NR-18Alexandre MosquettaBelum ada peringkat

- Avaliação1 Física 1Dokumen2 halamanAvaliação1 Física 1Danilo José RibeiroBelum ada peringkat

- Diagrama de LinusPauling-Distribuição EletrônicaDokumen1 halamanDiagrama de LinusPauling-Distribuição EletrônicaDanilo José RibeiroBelum ada peringkat

- Diagrmna Linus Pauling.2pdfDokumen1 halamanDiagrmna Linus Pauling.2pdfDanilo José RibeiroBelum ada peringkat

- Solos - Origem, Componentes e OrganizaçãoDokumen70 halamanSolos - Origem, Componentes e OrganizaçãoSuu Kirinus NogueiraBelum ada peringkat

- Tecnologia em queimadores e sistemas de combustãoDokumen8 halamanTecnologia em queimadores e sistemas de combustãoAnonymous QY7Iu8fBBelum ada peringkat

- PCA - Pactual Combustíveis Ltda - Santa Helena de Goiás - GODokumen50 halamanPCA - Pactual Combustíveis Ltda - Santa Helena de Goiás - GOAline Souza Santos100% (4)

- Q 10º Elementos 1Dokumen1 halamanQ 10º Elementos 1arnaldo a tua prima100% (1)

- Exercícios de reações redox e eletroquímicaDokumen6 halamanExercícios de reações redox e eletroquímicaDenis BembeleBelum ada peringkat

- Correntes MarinhasDokumen149 halamanCorrentes MarinhasAlessandro NetoBelum ada peringkat

- Eletromagnetismo no IFRN ParnamirimDokumen26 halamanEletromagnetismo no IFRN ParnamirimJean Carlos GaldinoBelum ada peringkat

- Tubulacoes Acessorios ValvulasDokumen55 halamanTubulacoes Acessorios ValvulasMah_iseBelum ada peringkat

- Rolamentos PDFDokumen168 halamanRolamentos PDFezequielBelum ada peringkat

- Q.I. Relatório Da Síntese Do Sulfato FerrosoDokumen1 halamanQ.I. Relatório Da Síntese Do Sulfato FerrosoThaís Janine100% (1)

- Instrumentação Industrial - PressãoDokumen73 halamanInstrumentação Industrial - PressãoJohnata FrançaBelum ada peringkat

- Aula 09 - Fosforilação OxidativaDokumen7 halamanAula 09 - Fosforilação OxidativaMarcela Lima de BritoBelum ada peringkat

- 3340F401TDokumen2 halaman3340F401TLeandro Guilherme de FariaBelum ada peringkat

- QuestãoDokumen46 halamanQuestãoSuzana MacedoBelum ada peringkat

- Dimensionamento de instalação elétrica residencialDokumen8 halamanDimensionamento de instalação elétrica residencialJoseph OliveiraBelum ada peringkat

- Bioterápicos e Nosódios na HomeopatiaDokumen6 halamanBioterápicos e Nosódios na HomeopatiaDaniele Santana100% (2)

- Prova 2 Tipo 1 GabaritoDokumen6 halamanProva 2 Tipo 1 GabaritoLara Danna MarquesBelum ada peringkat

- 3 - EletricidadeDokumen9 halaman3 - EletricidadeDiogo Barradas BrazBelum ada peringkat

- 02 Terminologia Final2Dokumen18 halaman02 Terminologia Final2Gustavo DaviBelum ada peringkat

- Processo Extração Refino AlumínioDokumen31 halamanProcesso Extração Refino AlumínioCarolina Contente0% (1)

- As Rochas São Agregados Sólidos Compostos Por Um Ou Mais MineraisDokumen3 halamanAs Rochas São Agregados Sólidos Compostos Por Um Ou Mais MineraisMatheus Ribeiro OliveiraBelum ada peringkat

- A Cura Quântica e o Poder do PensamentoDokumen39 halamanA Cura Quântica e o Poder do PensamentoMaria CarvalhoBelum ada peringkat

- Roteiro de Aula PráticaDokumen7 halamanRoteiro de Aula PráticaFabio WuBelum ada peringkat

- Raiz, Caule e FolhaDokumen10 halamanRaiz, Caule e FolhaFabi PaolaBelum ada peringkat

- Atividae Avaliativa 3anoDokumen1 halamanAtividae Avaliativa 3anoDenise NascimentoBelum ada peringkat

- CALORIMETRIADokumen14 halamanCALORIMETRIAJardeanny AlencarBelum ada peringkat

- Aula Bomb AsDokumen116 halamanAula Bomb AsRaquel AraújoBelum ada peringkat

- RE 899-2003 - ValidaçãoDokumen13 halamanRE 899-2003 - ValidaçãoGabriel BiancoBelum ada peringkat

- Simulado Enem Resolucao Caderno AmareloDokumen44 halamanSimulado Enem Resolucao Caderno AmareloAnaPaulaPaimBelum ada peringkat

- Radiação e decaimento radioativoDokumen4 halamanRadiação e decaimento radioativoRodolfo FariasBelum ada peringkat