Análise Comparativa Entre Métodos de Sintonia em Malha de Controle de Temperatura Utilizando Estratégia de Controle Feedback

Diunggah oleh

LaísAguiarJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Análise Comparativa Entre Métodos de Sintonia em Malha de Controle de Temperatura Utilizando Estratégia de Controle Feedback

Diunggah oleh

LaísAguiarHak Cipta:

Format Tersedia

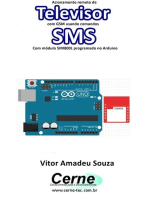

INSTITUTO FEDERAL FLUMINENSE

BACHARELADO EM ENGENHARIA DE CONTROLE E

AUTOMAO

PEDRO BATISTA FERNANDES

RICARDO DE OLIVEIRA

ANLISE COMPARATIVA ENTRE MTODOS DE

SINTONIA EM MALHA DE CONTROLE DE TEMPERATURA

UTILIZANDO ESTRATGIA DE CONTROLE FEEDBACK

Campos dos Goytacazes RJ

03/2012

ii

PEDRO BATISTA FERNANDES

RICARDO DE OLIVEIRA

ANLISE COMPARATIVA ENTRE MTODOS DE

SINTONIA EM MALHA DE CONTROLE DE TEMPERATURA

UTILIZANDO ESTRATGIA DE CONTROLE FEEDBACK

Trabalho de concluso de curso

apresentado

ao

Instituto

Federal

Fluminense para a obteno do diploma

de bacharel em Engenharia de Controle e

Automao.

Orientador: D.Sc. William da Silva Vianna

Campos dos Goytacazes RJ

03/2012

iii

F363a

Fernandes, Pedro Batista.

Anlise comparativa entre mtodos de sintonia em malha de

controle de temperatura utilizando estratgia de controle feedback /

Pedro Batista Fernandes, Ricardo de Oliveira - Campos dos

Goytacazes, RJ : [s.n.], 2012.

106 f.; il.

Orientador: William da Silva Vianna.

Monografia (Engenharia de Controle e Automao). Instituto

Federal de Educao, Cincia e Tecnologia Fluminense. Cmpus

Campos-Centro. Campos dos Goytacazes, RJ, 2012.

1. Automao industrial. 2. Controle de processo. 3.

Controladores programveis. 4. Temperatura Controladores

automticos. I. Oliveira, Ricardo. II. Vianna, William da Silva, orient.

III.Ttulo.

CDD 629.892

2. Automao industrial. 2. Controle de processo. 3.

Controladores

programveis.

4.

Temperatura

Controladores

automticos. I. Oliveira, Ricardo. II. Vianna, William da

iv

PEDRO BATISTA FERNANDES

RICARDO DE OLIVEIRA

ANLISE COMPARATIVA ENTRE MTODOS DE

SINTONIA EM MALHA DE CONTROLE DE TEMPERATURA

UTILIZANDO ESTRATGIA DE CONTROLE FEEDBACK

Este trabalho de concluso de

curso foi julgado adequado para a

obteno do ttulo de Bacharel em

Engenharia de Controle e Automao e

aprovada pelo Orientador e pela Banca

Examinadora.

Aprovada em 21 de maro de 2012

Banca Avaliadora:

.............................................................................................................................

Prof Adelson Siqueira Carvalho

D.Sc. em Informtica na Educao/UFRGS

Instituto Federal de Educao, Cincia e Tecnologia Fluminense/Campos

.............................................................................................................................

Prof Sergio Assis Galito de Araujo

M.Sc. Engenharia Mecnica /UFF

Instituto Federal de Educao, Cincia e Tecnologia Fluminense/Campos

.............................................................................................................................

Prof William da Silva Vianna (orientador)

D.Sc. em Engenharia e Cincias dos Materiais/UENF

Instituto Federal de Educao, Cincia e Tecnologia Fluminense/Campos

AGRADECIMENTOS

Gostaramos de primeiramente agradecer a Deus por ter nos dado a

oportunidade de estudar Engenharia de Controle e Automao na Instituio Federal

Fluminense e possibilitar que nos formemos como novos engenheiros. Em segundo

agradecemos a Famlia Batista Fernandes e a Famlia Oliveira que nos incentivaram,

nos deram apoio, fora e nunca desistiram de nos ajudar a realizar nosso sonho de

ser engenheiro mesmo nos momentos mais difceis e que nem ns acreditvamos

mais. Agradecemos a todo o corpo docente da Engenharia do IFF que nos ensinou e

ajudou compartilhando os conhecimentos e experincias profissionais necessrias

para a formao do engenheiro. Agradecemos aos nossos amigos e companheiros

de curso que estavam ao nosso lado na tristeza e na alegria durante todos estes

cinco anos de estudos. Agradecemos principalmente ao Professor William Vianna

que nos orientou desde o inicio deste trabalho nos ajudando, passando

conhecimentos, solucionando alguns problemas e principalmente sendo nosso

amigo em todos os momentos.

Obrigado a todos que de alguma forma nos ajudaram a realizar o nosso

sonho.

Obrigado

Pedro Fernandes e Ricardo de Oliveira

vi

RESUMO

Este trabalho tem como objetivo analisar comparativamente mtodos de

sintonia de controladores convencionais utilizados em processos de controle de

temperatura. Para isto foi utilizada uma planta piloto didtica de simulao de um

processo industrial que permite a configurao do sistema de controle e das malhas,

alm da criao de sistema SCADA para a superviso e permisso para operao

da planta. A metodologia utilizada para a comparao entre mtodos de sintonia de

controladores um assunto que j foi estudado por outros alunos, desta forma, foi

aplicado a este trabalho algo similar do que j foi feito em outros trabalhos

cientficos. Este trabalho est dedicado a documentar o funcionamento da planta e

implementar os mtodos de sintonia utilizados nas industrias, alm de, comparar a

eficincias das sintonias aplicadas. Isto ir fazer com que outros alunos da

instituio sejam estimulados para a continuao dos estudos na planta piloto. O

trabalho est estruturado em captulos sincronizados que facilitem o entendimento

do que foi realizado. Primeiramente feita uma introduo ao trabalho, esclarecendo

os objetivos e justificativas do trabalho. Aps isto feita a reviso bibliogrfica e

fundamentao terica, destacando alguns trabalhos j realizados na rea de estudo

da pesquisa realizada. Destaca-se tambm os captulos relacionados s tcnicas de

controle de processos e ao funcionamento da planta piloto PD3 SMAR, objeto de

estudo deste trabalho. Por fim um captulo onde esclarecida a metodologia

utilizada no trabalho e o resultado obtido, alm disto, a concluso feita aps os

estudos.

Palavras-chave: Controladores, Mtodos de sintonia, SCADA, Automao,

Malhas, Planta piloto, Redes industriais.

vii

ABSTRACT

This study aims at comparing methods of tuning controllers used in

conventional processes for temperature control. For this was used a pilot plant for

teaching simulation of an industrial process that allows the system configuration and

control loops, and the creation of SCADA system for the supervision and permission

to plant operation. The methodology used to compare methods of tuning controllers

is an issue that has been studied by other students, thus this work was applied to

something similar to what has been done in other papers. This study is dedicated to

document the operation of the plant and implement the methods used in the tuning

industry, and to compare the efficacies of the tuning applied. This will make other

students of the institution are encouraged to continue studies in the pilot plant. The

work is structured into chapters synchronized to facilitate the understanding of what

was done. First is an introduction to the work, clarifying the objectives and

justification of the work. After this is done the literature review and theoretical

background highlighting some work done in the study area of research. Also

noteworthy is the chapters relating to the techniques of process control and operation

of pilot plant PD3 SMAR, object of the present study. Finally a chapter where the

methodology is explained in the workplace and the results obtained, in addition,

made after completing their studies.

Keywords: Controllers, Tuning Methods, SCADA, Automation, Loops, Pilot

Plant, Industrial Networks.

viii

LISTA DE FIGURAS

Figura 1: Situaes Encontradas nas plantas auditadas (TORRES; HORI, 2005)...... 7

Figura 2: Sistema de malha aberta com atuao manual (RIBEIRO, 2005) ............. 15

Figura 3: Sistema de controle e malha fechada ........................................................ 16

Figura 4: Representao grfica da banda proporcional de um elemento final de

controle ..................................................................................................................... 18

Figura 5: Diagrama de blocos representativo do controlador proporcional ............... 20

Figura 6: Comportamento da ao proporcional ....................................................... 21

Figura 7: Comportamento da ao proporcional e integral ....................................... 23

Figura 8: Comportamento da ao proporcional e derivativa .................................... 24

Figura 9: Resposta ao degrau unitrio de uma planta (Fonte: Ogata, 2003). ........... 27

Figura 10: Curva de resposta em forma de S (Fonte: Ogata, 2003). ........................ 28

Figura 11: Controle PID de um processo (Fonte: Ogata, 2003). ............................... 28

Figura 12: Diagrama esquemtico da planta PD3 Smar (Fonte: SMAR) .................. 40

Figura 13: Exemplo da distribuio de instrumentos utilizando DFI302 (Fonte: SMAR)

.................................................................................................................................. 44

Figura 14: Malhas de controle da planta piloto PD3 Smar. (Fonte: SMAR) .............. 48

Figura 15: Fluxograma da planta com a estratgia de controle Feedback ................ 51

Figura 16: Fluxograma da planta com a estratgia de controle Cascata .................. 53

Figura 17: Janela do Projeto utilizado na planta piloto PD3 Smar............................. 56

Figura 18: Janela de configurao do protocolo de comunicao da planta ............. 57

Figura 19: Janela de apresentao do canal HSE NETWORK 2 .............................. 57

Figura 20: Janela de configurao da Bridge ............................................................ 58

Figura 21: Configurao do Canal Fieldbus .............................................................. 59

Figura 22: Janela do projeto Fieldbus ....................................................................... 59

Figura 23: Janela de configurao de um equipamento Fieldbus ............................. 60

Figura 24: Equipamentos no canal Fieldbus ............................................................. 60

Figura 25: Janela de adio de novos blocos ........................................................... 61

Figura 26: Janela de apresentao da rede Fieldbus ............................................... 62

Figura 27: Atribuindo um tag para a Process Cell ..................................................... 63

Figura 28: Apresentao geral do projeto ................................................................. 63

Figura 29: Atribuio de nome ao Control Module .................................................... 63

ix

Figura 30: Seleo de um bloco ................................................................................ 64

Figura 31: Blocos inseridos no control module .......................................................... 65

Figura 32: Bloco inserido na rea de estratgia ........................................................ 66

Figura 33: Estratgia de Controle.............................................................................. 66

Figura 34: Criao de Links....................................................................................... 67

Figura 35: Janela da Estratgia Cascata .................................................................. 68

Figura 36: janela de configurao off-line do bloco ................................................... 69

Figura 37: Janela de Comissionamento dos instrumentos Fieldbus ......................... 70

Figura 38: Canal H1 aps comissionamento ............................................................. 71

Figura 39: Download Completo da Configurao Fieldbus ....................................... 72

Figura 40: Configurando as configuraes do Export Tag ........................................ 72

Figura 41: Seleo da pasta para exportar os tags ................................................... 73

Figura 42: Arquitetura de comunicao cliente-servidor ........................................... 74

Figura 43: Janela Principal do ProjectWorx verso 8.4 ............................................. 76

Figura 44: Janela de configurao do ProjectWorx 8.4 ............................................. 77

Figura 45: Janela de configurao geral do ProjectWorx 8.4 .................................... 77

Figura 46: Tela principal do supervisrio criado por Pedro Fernandes e Ricardo de

Oliveira ...................................................................................................................... 78

Figura 47: Tela principal do opctool .......................................................................... 79

Figura 48: Programao no Simulink para comunicao via OPC ............................ 80

Figura 49: Conexo via OPC do Matlab com Syscon ............................................... 80

Figura 50: curva de comportamento da vlvula FY-32 aps o degrau ...................... 84

Figura 51: Aproximao da curva de resposta do processo ..................................... 85

Figura 52: Curva de resposta do processo aps o degrau ........................................ 86

Figura 53: Obteno dos parmetros atravs da curva de resposta do processo .... 87

Figura 54: Grfico de comportamento do processo com mtodo de sintonia ZN. ..... 90

Figura 55: Resposta do processo utilizando o mtodo de sintonia de ZN ................. 91

Figura 56: Grfico geral do mtodo de sintonia Cohen-Coon ................................... 92

Figura 57: Grfico de resposta a parametrizao de sintonia do mtodo de CohenCoon .......................................................................................................................... 93

Figura 58: Grfico de comparao das respostas obtidas com os mtodos de

sintonia de ZN e CC .................................................................................................. 94

Figura 59: Configurao FIT-31 .............................................................................. 100

Figura 60: Configurao FY-32-PID2 ...................................................................... 101

Figura 61: Configurao TIT-31-AI .......................................................................... 101

Figura 62: Configurao TY-31-AO ......................................................................... 103

Figura 63: Configurao TY-31-CTE ....................................................................... 104

Figura 64: Configurao TY-31-LL .......................................................................... 105

Figura 65: Configurao TY-31-PID ........................................................................ 106

xi

LISTA DE TABELAS

Tabela 1: Comparao entre os tipos de controladores (Fonte: Campos; Teixeira,

2006). ........................................................................................................................ 25

Tabela 2: Regra de sintonia de Ziegler e Nichols baseada na curva de reao da

planta (Fonte Ogata: 2003). ...................................................................................... 30

Tabela 3: Regra de sintonia de Ziegler e Nichols em malha fechada (Fonte: Campos,

2006). ........................................................................................................................ 31

Tabela 4: Regra de sintonia de Cohen-Coon em malha aberta (Fonte: Ogata, 2003).

.................................................................................................................................. 31

Tabela 5: Frmulas para o clculo dos parmetros PID utilizando o mtodo de

Takahashi (Fonte: Carmo, 2006)............................................................................... 32

Tabela 6: Frmulas para o clculo dos parmetros PID utilizando o mtodo Lambda

(Fonte: Carmo, 2006) ................................................................................................ 33

Tabela 7: Frmulas para o clculo dos parmetros PID utilizando o mtodo de

sintonia de Haalman (Fonte: Carmo, 2006) .............................................................. 34

Tabela 8: Frmulas para o clculo dos parmetros PID para o mtodo de Chien,

Hrones e Reswick 0% (Fonte: Carmo, 2006) ............................................................ 35

Tabela 9: Frmulas para o clculo dos parmetros PID para o mtodo de Chien,

Hrones e Reswick 20% (Fonte: Carmo, 2006) .......................................................... 35

Tabela 10: Frmulas para o clculo dos parmetros PID para o mtodo de alocao

de plos (Fonte: Carmo, 2006).................................................................................. 37

Tabela 11: Parmetros Antes do Degrau (Distrbio) ................................................. 82

Tabela 12: Parmetros Depois do Degrau (Distrbio) ............................................... 82

Tabela 13: Clculo de parametrizao do controlador PID segundo Ziegler- Nichols

.................................................................................................................................. 88

Tabela 14: Clculo de parametrizao do controlador PID segundo Cohen-Coon ... 88

Tabela 15: Valores de Kc, Ti e Td segundo Ziegler-Nichols e Cohen-Coon ............. 88

Tabela 16: Parmetros Antes do Degrau (Distrbio) ................................................. 89

Tabela 17: Parmetros Depois do Degrau (Distrbio) ............................................... 89

Tabela 18: Comparao entre algumas redes industriais (Fonte: Revista C&I

Controle & Instrumentao, 2011)............................................................................. 99

xii

LISTA DE SMBOLOS, ABREVIATURAS E SIGLAS

BP - Banda Proporcional

CC - Cohen - Coon

CLP - Controlador

FF - Foundation Fieldbus

HSE - High Speed Ethernet

IAE - Integral of Absolute Error

IFF - Instituto Federal Fluminense

IHM - Interface Homem Mquina

ISE - Integrated of the Square Error

ITAE - Integral of Time Weighted Absolute Error

ITSE - Integrated of the Time Multiplied by Square Error

K - Ganho do Processo

Kp - Ganho Proporcional

Ku - Ganho ltimo

L - Tempo Morto

LAS - Link Active Scheduler

LCV Vlvula de Controle de Nvel

LIC Controlador Indicador de Nvel

LIT - Transmissor Indicador de Nvel

mAcc - Miliampres Corrente Contnua

MPR Minutos Por Repeties

OLE - Object Linking and Embedding

OPC - Ole for Process Control

PID - Proporcional + Integral + Derivativo

Pu - Perodo de Oscilao

PV - Varivel do Processo

RPM Repeties Por Minuto

SP - Set Point

T - Constante de Tempo

xiii

Td - Tempo Derivativo

Ti - Tempo Integral

Tr - Taxa de Reset

ZN - Ziegler Nichols

SUMRIO

RESUMO.................................................................................................................... vi

ABSTRACT............................................................................................................... vii

LISTA DE FIGURAS ................................................................................................ viii

LISTA DE TABELAS ................................................................................................. xi

LISTA DE SMBOLOS, ABREVIATURAS E SIGLAS .............................................. xii

SUMRIO ................................................................................................................... 1

1. Introduo................ .............................................................................................. 3

1.1

OBJETIVOS ......................................................................................... 4

1.2

JUSTIFICATIVA .................................................................................... 5

2. Reviso Bibliogrfica e Conceituao Terica ................................................... 6

2.1. Variabilidade das malhas de controle ..................................................... 6

2.2. Medio do desempenho das malhas de controle .................................. 8

3. Controle de Processos ....................................................................................... 12

3.1

Controlador PID .............................................................................. 17

Controlador Proporcional.................................................................... 17

Controlador Proporcional + Integral (PI) ............................................. 21

Controlador Proporcional + Derivativo (PD) ....................................... 23

3.2

Mtodo de Sintonia ......................................................................... 26

3.2.1 Mtodo de Aproximaes Sucessivas ........................................... 29

3.2.2 Mtodo de Ziegler e Nichols (ZN) .................................................. 29

3.2.3 Mtodo de Cohen e Coon (CC) ..................................................... 31

3.2.4 Mtodo de Sintonia Takahashi ........................................................ 32

3.2.5 Mtodo de Sintonia Lambda ........................................................... 32

3.2.6 Mtodo de sintonia Haalman........................................................... 33

3.2.7 Mtodo de sintonia de Chien, Hrones e Reswick ............................ 35

3.2.8 Mtodo da Alocao de plos ......................................................... 35

4. Planta Piloto SMAR modelo PD3 ....................................................................... 38

4.1

Rede Industrial Foundation Fieldbus ............................................... 38

4.2

Fluxograma de Instrumentos e Processo (P&I)............................... 40

5. Desenvolvimento do sistema de controle e IHM .............................................. 47

5.1

Descrio do Processo ................................................................... 47

5.2

Desenvolvimento do Projeto ........................................................... 54

5.2.1 Syscon - System Configurator ....................................................... 55

5.2.2 Process View ................................................................................. 74

6. Desenvolvimento do estudo de caso ................................................................ 81

6.1 Metodologia de Obteno da Curva de Resposta do Processo ............ 82

6.2 Comparao do desempenho do controle com uso dos dois mtodos de

sintonia................ ................................................................................................... 89

7. Concluso e sugestes para trabalhos futuros ............................................... 95

7.1. Concluses .......................................................................................... 95

7.2

Sugestes para Trabalhos Futuros ................................................. 96

Referncias Bibliogrficas ..................................................................................... 97

ANEXO A .................................................................................................................. 99

APNDICE A .......................................................................................................... 100

1. Introduo

Nos dias atuais a automao de processos industriais est cada vez mais

necessria e presente no mundo. A automao de uma planta de produo gera

aumento da produtividade da planta, aumento da qualidade do produto, reduz o

custo varivel e automatiza as tarefas, principalmente nas repetitivas outrora

executadas pelo homem. O controle tornou-se parte integrante e importante dos

processos industriais e de fabricao modernos, sendo essencial em operaes

para controle de presso, fluxo, viscosidade e temperatura (OGATA, 2003).

Conforme apresentado por Ogata (2003).

O

controle

automtico

tem

desempenhado um

papel

fundamental no avano da engenharia e da cincia. Alm da extrema

importncia em sistemas de veculos espaciais, sistemas de

direcionamento de msseis, sistemas robticos e similares, o controle

automtico tem se tornado de grande importncia e parte integrante

dos modernos processos industriais e de produo.

Por exemplo, o controle automtico essencial no controle

numrico de mquinas-ferramentas nas indstrias manufatureiras, no

projeto de sistemas de piloto automtico na indstria aeroespacial e

no projeto de carro e caminhes na indstria automotiva. essencial

tambm em operaes industriais, como o controle de presso,

temperatura, de umidade, de viscosidade e de vazo nos processos

industriais.

As plantas piloto servem para realizar testes em pequena escala. O objetivo

obter resultados e gerar anlises de uma pequena planta industrial. Sendo

importante para a pesquisa no ramo da engenharia de controle e automao e

tambm na implementao de projetos em fases de teste.

Geralmente, essas plantas possuem um conjunto definido de variveis de

processo que simulam um processo em escala reduzida. Logo, podem ser utilizadas

para gerar dados sobre o comportamento especifico de alguns tipos de processos e

controles.

Os resultados da anlise destes dados podem ser utilizados para validao

de um sistema de controle ou um estudo de viabilidade tcnica e econmica do

projeto. Alm disso, essas plantas podem ser utilizadas para o treinamento de mode-obra e fins didticos.

No geral, as plantas piloto possuem um custo relativo reduzido se comparado

com plantas maiores e reais, alm disso, conseguem fornecer dados valiosos para a

implementao do negcio.

O Instituto Federal Fluminense de Campos dos Goytacazes RJ adquiriu

uma planta piloto modelo PD3 do fabricante SMAR. Esta planta tem o objetivo de

simular um processo de controle de temperatura da gua utilizando como variveis

manipuladas as vazes de entrada e sada de seus reservatrios. O sistema de

automao utilizado na planta baseado na tecnologia Fieldbus Foundation. Com

isso, existe a possibilidade de vrias configuraes para o controle sem mudanas

fsicas na planta.

1.1 OBJETIVOS

O objetivo geral deste trabalho realizar um estudo da tecnologia de

automao aplicada na planta e uma anlise comparativa qualitativa entre diferentes

mtodos de sintonia de controlador.

Os objetivos especficos deste trabalho esto listados abaixo:

Documentar o funcionamento do processo da planta piloto didtica;

Elaborar um estudo da tecnologia de automao aplicada na planta

didtica;

Pesquisar as metodologias utilizadas para avaliao qualitativa da

eficincia das malhas de controle;

Implementar e comparar quantitativamente mtodos de sintonia de

controladores;

1.2 JUSTIFICATIVA

A planta piloto PD3 da SMAR foi instalada recentemente no Instituto Federal

Fluminense (IFF), logo ainda no foram realizados estudos ou trabalhos que possam

identificar as potencialidades e recursos da mesma. Portanto, este trabalho de

concluso de curso busca documentar o funcionamento, comportamento e

caractersticas da planta didtica. Consequentemente, este trabalho poder servir de

embasamento terico e prtico para pesquisas e estudos futuros.

A justificativa da realizao deste trabalha baseada na pesquisa e na

implementao de mtodos de sintonia de malhas de controle em um controlador

real de processo. O motivo para a confeco do trabalho foi gerada a partir do

principio que muito importante realizar trabalhos prticos na rea de controle e que

no houve nenhum histrico de implementao de projetos na planta. Portanto na

Instituio Federal Fluminense, este o primeiro trabalho realizado na planta

servindo de fonte de pesquisa para trabalhos futuros.

Neste trabalho de concluso de curso foi possvel realizar uma pesquisa

detalhada da planta piloto. Nele esto contidos testes prticos com implementao

de malhas de controle, sintonizao de controladores, detalhes dos experimentos,

os resultados obtidos e anlises das respostas proporcionadas pelo processo. Todas

estas informaes so essenciais para futuros estudos e pesquisas. Alm disso, os

dados apresentados podem ser utilizados durante as prticas laboratoriais do curso

de Automao.

2. Reviso Bibliogrfica e Conceituao Terica

Atualmente h uma infinidade de formas diferentes de produzir algo, uma

enorme variedade de produtos e diversos mtodos de controlar uma linha de

produo. Para obter sucesso na produo extremamente importante monitorar o

processo, garantido o funcionamento perfeito das malhas com a menor variabilidade

possvel. Este captulo visa levantar estudos e resultados obtidos com experimentos

de analise de desempenho de malhas de controle. Com isto o objetivo obter

parmetros de comparao do que foi feito com outros trabalhos e ter uma base de

pesquisa para a realizao deste trabalho.

2.1. Variabilidade das malhas de controle

A variabilidade o desvio de uma varivel em torno de um ponto. Ela existe

em todo processo e piora o desempenho, em relao capacidade projetada. De

acordo com Neto (2009) as principais causas da variabilidade no sistema de controle

esto na escolha da estratgia de controle errada ou inadequada para o processo e

a sintonia das malhas de controle. Alguns exemplos de causadores de variabilidade

no processo esto listados abaixo:

Variao na quantidade e qualidade da varivel de processo;

Diferentes especificaes de produtos;

Alteraes nas condies ambientais;

Operao em condies anormais;

Erros de projeto dos equipamentos de processo;

Problemas em vlvulas de controle e transmissores;

Sintonia das malhas de controle e estratgias de controle erradas ou

inadequadas;

Nas indstrias, possvel encontrar vrias malhas de controle funcionando

conjuntamente o que pode acarretar em diversos erros. Para isto necessrio um

profissional qualificado nesta rea para que possa estar sempre monitorando estes

possveis erros e tentar corrigi-los o mais breve possvel. (TORRES; HORI, 2005)

Torres e Hori (2005) realizaram um estudo sobre anlise de desempenho em

malhas de controle em indstrias petroqumicas. O objetivo do trabalho foi

demonstrar novas ferramentas de anlise de desempenho on-line de malhas de

controle utilizando exemplos de aplicao com o software PlantTriage desenvolvido

pela Expertune. Este estudo destaca o uso do software dedicado anlise de

malhas de controle, informando os dados de processo, realizando a monitorao

destas malhas e elegendo aquela que melhor se adapta ao processo em questo.

Durante a auditoria realizada na planta do trabalho de Torres e Hori (2005),

foram auditadas 25 malhas de controle e verificaram-se as seguintes situaes,

como mostra a figura 1.

Figura 1: Situaes Encontradas nas plantas auditadas (TORRES; HORI,

2005)

Percebe-se claramente com o estudo realizado por Torres e Hori (2005) que

h um alto nmero de malhas com desempenho abaixo do esperado. Isto pode

causar uma srie de problemas na produo. Para isto necessrio realizar uma

sintonia de controladores PID de forma correta, garantindo o sucesso do controle.

Apesar dos mtodos de sintonia existirem a muitos anos ainda encontram-se muitos

erros de sintonia em plantas industriais. Portanto importante e interessante realizar

trabalhos e estudos nesta rea da engenharia de controle e automao.

2.2. Medio do desempenho das malhas de controle

Sabe-se que uma tarefa muito difcil verificar o desempenho de cada malha

existente em um processo industrial. Com o avano da tecnologia, muitas empresas

desenvolvedoras de softwares esto disponibilizando no mercado ferramentas

computacionais que simulam um processo, monitoram e avaliam as malhas de

controle de uma planta. Com isso, possvel obter os dados de desempenho de um

sistema de controle de forma prtica e confivel.

Considerando-se

que

as

plantas

qumicas

modernas

possuem centenas ou at mesmo milhares de malhas de controle,

torna-se necessrio o desenvolvimento de tcnicas que consigam

monitorar e avaliar estas malhas continuamente com o objetivo de

selecionar aquelas que resultariam num maior retorno econmico se

otimizadas. (TORRES; HORI, 2005)

A utilizao de softwares que realizam a anlise das malhas de controle em

um processo industrial tem suas vantagens e desvantagens. O principal benefcio

destas ferramentas a confiabilidade do resultado, visto que a chance de clculos

errada praticamente nula. Com um software de clculo de desempenho, no

necessrio realizar clculos manuais, diminuindo a chance de erro e aumentando a

rapidez da anlise. Porm, estas ferramentas so complicadas de serem operadas,

isto requer do engenheiro certa familiaridade com o software. Hoje, muitos

profissionais encontram um bloqueio a estas ferramentas devido a esta dificuldade.

O trabalho realizado por Prado (2011) foi baseado no estudo do uso de

simuladores comerciais que comparam o desempenho de controladores. Os autores

estudaram a aplicao das estratgias de controle feedback e cascata em um

trocador de calor. O objetivo do trabalho foi estabelecer uma comparao de

desempenho entre as estratgias, visando a menor variao da temperatura do

produto final e a rpida correo dos distrbios na planta.

Prado (2011) utilizou um software especifico de simulao de processos

chamado ASPEN HTFS. Este programa possibilita a simulao completa do

controle de temperatura no trocador de calor, alm de permitir que ocorram

distrbios no processo, facilitando a analise do desempenho de controle.

As funes de transferncias foram utilizadas no software Simulink/

MATLAB. Este software permitiu o clculo dos ndices de desempenho baseados

na integral do erro das malhas de controle. Estes ndices so muito intuitivos e

ajudam a compreenso do comportamento do processo, porm, eles requerem uma

grande preciso na medio e que sejam calculados por longos perodos de tempo.

Um ndice de desempenho pode ser caracterizado como uma

medida quantitativa do desempenho de um sistema, sendo escolhido

de acordo com suas especificaes. Um sistema de controle

considerado timo quando seus parmetros so ajustados de modo

a minimizar ou maximizar os ndices em questo. (Protsio, 2010)

O erro ou desvio de uma medio definido como:

(1)

Onde: e(t) o erro;

r(t) varivel do processo, e;

y(t) o set-point no instante t.

Os ndices de desempenho baseado na integral do erro so:

IAE (Integral of Absolute Error) um ndice de erro a partir da

integral do valor absoluto do erro. Quanto menor o seu valor, melhor o

desempenho da malha.

(2)

ISE (Integrated of the Squared Error) um ndice de erro a partir da

integral do valor do erro elevado ao quadrado, pode ser aproximado

pela combinao do erro acumulado e o pico do erro.

10

(3)

ITAE (Integral of Time Weighted Absolute Error) um ndice de erro

a partir da integral do valor absoluto do erro ponderado no tempo, t.

(4)

ITSE (Integrated of the Time Multiplied by Square Error) um ndice

de erro utilizado para minimizar os erros iniciais em malhas

oscilatrias. Realiza integral do tempo multiplicado pelo erro absoluto.

(5)

O estudo desenvolvido por Protsio (2010) bastante similar ao trabalho

realizado pelo Prado (2011). De acordo com o trabalho de concluso de curso

proposto pelo Protsio (2010) foi desenvolvido um software que realiza a anlise de

desempenho das malhas de controle de uma planta de processo. Esta ferramenta

possibilita comunicao com o Controlador Lgico Programvel (CLP) atravs do

protocolo de comunicao Ole for Process Control (OPC) e consegue avaliar

qualquer tipo de malha de controle, necessitando apenas de dados como set-point,

varivel de processo e varivel manipulada. Este software tambm utiliza os ndices

de desempenho baseados na integral do erro.

Os trs trabalhos citados seguem a mesma linha de estudo, na qual,

analisado o desempenho de malhas de controle em plantas industriais. A forma de

desenvolvimento de cada autor diferente, porm, utilizam dos mesmos meios para

definir em nmeros o desempenho da malha.

11

Todos os trabalhos estudados utilizaram os ndices de desempenho baseados

na integral do erro, com exceo do estudo realizado por Torres e Hori (2005). Estes

autores acrescentaram nos estudos o ndice de Harris para definir o desempenho

das suas malhas de controle. Segundo Torres e Hori (2005): [...] o ndice de Harris

definido como a razo entre a varincia do erro (PV - SP) durante a avaliao e a

varincia alcanvel por um controlador de varincia mnima (

). Quanto

maior o ndice pior o desempenho da malha. Alm deste ndice Torres e Hori (2005)

analisaram os valores do Rudo, IAE, erro mdio absoluto, anlise de oscilao e a

variabilidade do processo. Os rudos so valores que perturbam a estabilizao do

processo, quanto menor o valor do rudo melhor ser o desempenho da planta. O

erro mdio o valor mdio do erro entre a PV e o SP, sendo que quanto menor este

valor, melhor ser o desempenho da planta. A anlise de oscilao tem o objetivo de

detectar se h oscilaes da varivel de processo para que possam ser corrigidas,

quanto maior o nmero de oscilaes, pior ser o desempenho do processo.

Ao comparar o trabalho realizado por Prado (2011) e Protsio (2010) foi

concludo que ambos utilizam a mesma linha de raciocnio. Eles utilizam de

softwares que realizam anlise de desempenho de malhas de controle. A diferena

que Prado (2011) simulou um processo em um software prprio para analises de

malhas j o trabalho realizado por Protsio teve o objetivo de desenvolver um

software que analisa as malhas de controle a partir de parmetros bsicos de

entrada.

Existem alguns outros fatores que podem definir qual melhor desempenho

para determinada malha de controle. Estes valores so levantados atravs de

experimentos e analises a partir da resposta do processo. Portanto possvel

classificar os melhores desempenhos atravs do valor do overshoot da resposta, do

tempo de subida e do tempo de acomodao. Estes trs valores so parmetros de

comparao entre desempenho de malhas de controle.

Os autores utilizaram tcnicas de sintonia de PID variadas como, por

exemplo: Cohen-Coon, Mtodo de Ziegler-Nichols ou Takahashi, Implementando os

valores obtidos em cada mtodo e realizando testes na planta analisando as

respostas da planta.

12

3. Controle de Processos

H muitas vantagens em ter um processo industrial totalmente controlado, isto

aperfeioa e aumenta a segurana da produtividade de um processo. As principais

vantagens em ter uma planta com controle automtico so:

Aumento da produtividade do processo;

Aumento da qualidade do produto final produzido;

Aumento da segurana das pessoas que trabalham na planta;

Aumento da segurana contra riscos ao meio ambiente;

Reduo do custo varivel.

Porm quando se trabalha com mquinas e instrumentos, deve-se saber que

sempre havero algumas desvantagens, como por exemplo:

Erros de medio e defeitos no instrumento;

Operam somente dentro das especificaes do fabricante;

Necessria manuteno e calibrao peridica;

Alto custo para implantao do projeto de sistemas de automao;

Poucas possibilidades de testes em processos industriais que esto em

operao;

Treinamento de operadores;

Em um processo industrial, as variveis envolvidas so a temperatura,

presso, vazo, nvel, fora, pH, posio, umidade, viscosidade, densidade entre

outras. O objetivo principal de um sistema de controle de processo regular uma ou

mais destas variveis, mantendo-as nos valores desejados e obtendo um processo

estvel. A partir de um valor inserido como set-point de uma etapa do processo, o

valor da varivel controlada dever segui-lo de acordo com os clculos previamente

projetados.

Existem muitas variveis que compem um processo industrial, dentre elas

algumas merecem destaque para a compreenso do trabalho. O principal objetivo

de uma malha de controle obter uma varivel com valores desejados e constantes.

13

Esta a varivel controlada, geralmente medida na sada do processo e determina

o tipo e o tag da malha de controle, por exemplo, se necessrio controlar a

temperatura, o nome ser: malha de controle de temperatura e a varivel controlada

ser a temperatura.

A varivel medida ou primria o valor real da varivel no processo. Obtida

atravs de sensores especficos para cada situao. Na maioria dos processos a

medio de variveis feita indiretamente, ou seja, utiliza-se uma grandeza eltrica,

sinal sada de um transdutor, para correlacionar com a varivel primria. Em todos

os processos sempre h os distrbios que prejudicam o controle da planta. Estes

distrbios tambm so considerados variveis e algumas vezes so causados

propositalmente.

O objetivo de causar esses distrbios analisar o comportamento e

desempenho da planta. Como este trabalho o objetivo analisar as respostas da

planta, foi necessrio causar distrbios no processo. Isto chamado de

Experimento de Identificao.

A varivel manipulada aquela que o controlador ir alterar a fim de atingir o

ponto de estabilidade da varivel controlada. Geralmente ela est nos elementos

finais de controle, como por exemplo, uma vlvula, onde a varivel manipulada e a

vazo.

A anlise e o projeto dos sistemas de controle de processos so feitos do

ponto de vista de como a sada responde a distrbios no processo. H varias

maneiras de este distrbio aparecer no sistema de controle, como por exemplo,

alterao de set-point, falhas em elementos finais de controle, erros de medio nos

instrumentos, mudanas das condies externas ao equipamento etc.

Existem duas formas de controle diferentes que so fundamentais para um

processo.

Controle em malha aberta;

Controle em malha fechada;

De acordo com Ribeiro (2003), os sistemas em malha aberta com controle

manual so mais simples, nele no h correo da varivel realizada

automaticamente, ou seja, qualquer distrbio na entrada ou sada do sistema ir

afetar a varivel controlada. O operador precisa atuar no elemento final de controle

para que as devidas correes sejam realizadas.

14

Um exemplo de sistema de controle de nvel em malha aberta com controle

manual representado na figura 2. O lquido entra pelo topo do tanque e sai pelo

fundo, vlvula localizada no fundo do tanque manual e determina a vazo de

sada do sistema. Para o nvel ser controlado necessrio que a vazo de sada

seja igual vazo de entrada no sistema. Se for desejado outro valor do nvel, basta

alterar a abertura da vlvula de sada.

As vantagens de operar com uma malha de controle aberta e manual o

custo baixo do sistema de controle e a pouca quantidade de instrumentos. Porm

este sistema apresenta uma forte desvantagem, pois, qualquer distrbio causado na

vazo de entrada, o controle de nvel ser prejudicado. Por exemplo, caso a vazo

de entrada aumente, o nvel ir tender a aumentar, mas pode ser que no esborde.

O processo exemplificado caracterizado como de auto regulao positiva devido

as suas caractersticas fsicas.

medida que o nvel aumenta existe aumento na presso hidroesttica no

fundo do tanque, logo conseqentemente ocorre aumento da vazo de sada para a

mesma abertura de vlvula. Este fato gera uma tendncia estabilizao no nvel,

mas no significa que existir um nvel estvel no tanque na nova situao. A auto

regulao positiva tambm pertinente na maioria dos processos com varivel

primria temperatura.

Os processos so caracterizados tambm pela auto regulao, que pode ser:

Positiva maior facilidade para controlar a varivel;

Neutra as caractersticas do processo no ajudam no controle;

Negativa o sistema de controle tem maior dificuldade em estabilizar a

varivel.

15

Figura 2: Sistema de malha aberta com atuao manual (RIBEIRO, 2005)

O sistema em malha fechada mais eficiente e seguro, comparado ao

controle em malha aberta. Visto que o controle em malha aberta no garante o

resultado desejado na sada do processo. J o controle em malha fechada possui

um ciclo que garantir a resposta desejada pelo operador. Isto acontece atravs da

realimentao negativa, onde o controlador monitora ciclicamente o valor da varivel

de processo.

16

Este tipo de controle utiliza a tcnica de realimentao negativa, onde o

sensor medir o valor real da varivel, enviar para o transmissor que por sua vez

transmitir para o controlador. Este equipamento tem a funo de comparar o valor

da varivel medida com o ponto de ajuste imposto pelo operador. Se houver uma

diferena entre estes dois valores, um sinal enviado ao atuador, para que atue no

processo, alterando o valor da varivel de processo. O objetivo aproximar o valor

real da varivel de processo ao valor de ajuste estipulado pelo operador.

Um exemplo de um sistema de controle em malha fechada est na figura 3:

Figura 3: Sistema de controle e malha fechada

A malha de controle da Figura 3 apresenta estratgia de controle chamada de

Feedback e a mais comum para o controle de processos. Neste caso a estratgia

de controle tem a funo de controlar o nvel do lquido dentro do tanque.

Quando usada a telemetria analgica o transmissor mede o nvel dentro do

tanque e envia um sinal de 4 a 20 mAcc para o controlador de nvel, onde 4 mAcc

corresponde a 0% da varivel medida dentro da faixa calibrada e 20 mAcc

estabelece que o nvel do tanque esteja em 100%. O controlador efetua a

comparao do sinal medido com o valor de set-point estabelecido pelo operador e

envia um sinal de correo de 4 a 20 mAcc para o elemento final de controle.

17

No exemplo, a vlvula normalmente aberta e a ao do controlador indireta.

Se o nvel estiver baixo, o controlador ir fazer com que a vlvula tenda a fechar,

permitindo uma vazo de sada menor e aumentando o nvel de lquido no tanque.

Caso o nvel esteja alto, a vlvula tender a abrir devido a atuao do

controlador, aumentando a vazo de sada e diminuindo o nvel do tanque. A grande

maioria dos controladores utiliza o clculo proporcional (P), integral (I) e derivativo

(D) para calcular o sinal de correo para o elemento final de controle.

3.1

Controlador PID

O controlador utilizado na planta em questo neste trabalho do tipo PID.

Neste captulo ser explicado como o funcionamento de um controlador deste tipo.

O controlador PID composto por trs tipos de controle diferentes, so eles:

controle proporcional, controle integral e controle derivativo. Cada um possui

caractersticas distintas. Quando combinados eles se completam formando o tipo de

controle utilizado na grande maioria das malhas de controle.

Controlador Proporcional

O controlador proporcional a base para todos os controladores. Este

controle ajusta o valor da varivel manipulada proporcionalmente ao valor do erro

calculado pelo controlador. No controlador a correo proporcional calculada a

partir do erro e do ganho ou banda proporcional (BP). Sendo assim, o controlador ir

receber o valor da varivel real do processo, a partir disto calcular o valor do erro,

diferena entre o set-point e a varivel de processo. Um sinal ser enviado para o

elemento final de controle proporcional ao valor do erro vezes o ganho. Desta forma,

a vlvula ir fechar ou abrir proporcionalmente ao valor do desvio do processo,

causando uma nova condio de estabilidade.

Aps o processo estabilizar, sempre estar presente um erro, chamado de

erro de off-set ou erro de regime. Este erro um fator limitante para o uso do

controlador proporcional. No possvel eliminar este erro somente com o controle

proporcional e sim minimiz-lo atravs de alguns ajustes no ganho ou banda

proporcional do controlador proporcional. O controlador proporcional pode ser

18

adaptado a maioria dos processos industriais, basta que, estes processos sejam

tolerantes ao erro de off-set.

A banda proporcional tratada como o inverso do ganho e definida como a

porcentagem do range do instrumento que corresponde ao curso completo do

elemento final de controle.

A banda proporcional relaciona o range de medio da varivel controlada e a

curso total do elemento final de controle. Por exemplo, para uma BP de 20%, se o

erro variar 20% ocasionar uma variao de 100% no elemento final de controle.

Como mostra a figura 4:

Figura 4: Representao grfica da banda proporcional de um elemento final

de controle

O ganho utilizado tambm como parmetro de ajuste de um controlador

proporcional. Esta varivel estabelece a relao entre a variao da sada do

controlador com a variao da entrada no controlador. Quanto maior for o ajuste do

ganho, resultar num menor erro de off-set na sada, porm a resposta ir tender a

instabilidade.

19

Em caso contrrio se houver uma diminuio no valor do ganho, a

instabilidade do processo ser menor, porm resultar num erro de off-set maior. A

equao 6 mostra a relao do ganho do processo:

(6)

Onde: Kp o ganho proporcional;

s a variao de sada do controlador, e;

e a variao de entrada no controlador.

possvel tambm relacionar o ganho proporcional do processo com a

relao da banda proporcional, com a equao a seguir:

(7)

A equao que representa a ao proporcional em um controlador definida

como:

(8)

Onde:

a sada do controlador;

a sada do controlador quando o erro igual a zero;

valor da Ganho Proporcional, e;

o valor do erro e definido como

= SP - PV.

20

O controlador proporcional est esquematizado em um diagrama de blocos,

como pode ser visto na figura 5.

Figura 5: Diagrama de blocos representativo do controlador proporcional

A figura 6 mostra a ao de um controlador proporcional quando submetido a

uma variao no erro em degrau. Nota-se que a partir de um degrau no erro,

ocasionar um degrau tambm na ao proporcional. Neste caso o ganho

proporcional igual a 3 (Kp=3). A variao em degrau utilizada para fins de

estudo, pois na prtica no existe variao real em degrau. Por maior que seja a

taxa de variao da varivel ela sempre ser uma rampa.

21

Figura 6: Comportamento da ao proporcional

Controlador Proporcional + Integral (PI)

A combinao destes dois tipos de controle faz com que a parte integral

preencha as lacunas deixadas pelo controlador proporcional. O controle integral tem

a caracterstica de eliminar gradativamente o erro de off-set causado pelo controle

proporcional. Este controlador permanece variando a sua sada at que haja a

eliminao total do erro. A ao integral age enquanto em funo do tempo de

existncia do erro e do parmetro tempo integral ou taxa de reset (inverso do tempo

integral). Segundo Campos e Teixeira (2006) o controlador Proporcional e Integral

(PI) gera sua sada proporcionalmente ao erro (P), e proporcionalmente integral do

erro (I termo integral).

A taxa de variao da sada do controlador proporcional amplitude do

desvio.

22

Sendo assim, se houver um erro grande a velocidade de variao da sada do

controlador ser maior, medida que a varivel manipulada alterada e o erro por

consequncia diminuindo, a velocidade de correo torna-se menor. O controle

integral no pode ser implementado sozinho, pois a correo se tornar muito lenta,

prejudicando o controle do processo.

A ao integral causa um longo perodo de estabilizao no processo, por

isso, ela deve ser muito bem ajustada. O controle PI mais indicado para o controle

da varivel nvel, presso e vazo. No h necessidade da ao derivativa onde a

varivel primria considerada rpida como:

- Vazo;

- Nvel de tanque de baixa capacitncia;

- Presso de lquido;

- Presso de tanque de baixa capacitncia

Visto que estas variveis so rpidas e a ao derivativa tem por

caracterstica aumentar a velocidade da correo do erro.

A equao 9 define o controlador PI. Analisando equao 9, possvel notar

que alterando o valor do ganho proporcional, a correo do controlador PI ser

modificada. Caso seja alterado somente o valor do tempo integral (Ti), ou da taxa de

reset somente a correo da ao integral ser atingida.

(9)

O fator (1/Ti) a taxa de reset do controlador PI. Este termo define-se como

sendo o nmero de vezes que a ao integral repetir o efeito da ao proporcional

em 1 minuto geralmente dado em RPM. Portanto tem-se que:

(10)

Onde:

(Tr) a taxa de reset, em repeties por minuto (rpm), e;

Ti o tempo integral, em minuto por repeties (mpr);

23

Quanto maior o valor de Tr, mais rpida ser a correo da sada. Quanto

menor o valor de Ti, mais rpida ser a correo da sada. Para eliminar a ao

integral, basta que o valor de Ti seja ajustado no limite mximo.

A figura 7 exemplifica a ao de um controlador PI diante de uma alterao no

valor do set-point em degrau, ou seja, aplicado um erro em degrau. Nota-se que

ao aplicar o erro em degrau, a ao proporcional de forma instantnea comea a

agir. J a ao integral continua atuando at o erro ser extinto. Portanto, afirma-se

que a ao integral no permite o erro de off-set entre o set-point e varivel de

processo.

Figura 7: Comportamento da ao proporcional e integral

Controlador Proporcional + Derivativo (PD)

A ao derivativa proporciona uma correo proporcional velocidade do

erro. Quando maior a taxa de variao do erro, a variao da sada do controlador

ser maior. Isto ocasiona uma aproximao mais rpida da varivel de processo ao

valor ajustado como set-point.

24

Quando esta varivel se aproxima do set-point, o controle derivativo causa

uma ao contraria, diminuindo a oscilao e o tempo de estabilizao.

Este tipo de controle no elimina o erro de off-set, por isso, possui uma srie

de limitaes em processos.

A ao PD representada na equao 11:

(11)

O controlador PD mais indicado para processos com variaes lentas,

porque ele consegue acelerar a resposta do processo. Os parmetros bsicos para

o ajuste deste controlador so o ganho e o tempo derivativo (

).

A figura 8 mostra a ao de um controlador PD quando submetido a um erro

em rampa. A ao proporcional neste caso uma rampa e tem o ganho Kp = 3, a

funo da ao derivativa somar um valor absoluto a esta rampa. Isto faz com que

a ao proporcional seja antecipada, corrigindo o erro rapidamente. A ao

derivativa funciona como uma espcie de controlador preditivo, antecipando a

correo do erro, por esta razo esta ao mais indicada para controle de

processos lentos.

Figura 8: Comportamento da ao proporcional e derivativa

25

Controlador Proporcional + Integral + Derivativo (PID)

Este controlador proporciona uma rpida correo do erro quando bem

sintonizado, possvel eliminar o erro de off-set e ainda consegue diminuir o erro de

sobressinal. Por unir todas as caractersticas das aes anteriores, os parmetros

de ajuste deste controlador so o ganho, o tempo integral e o tempo derivativo.

Este tipo de controlador indicado para o controle de temperatura, pois com a

ao derivativa h um aumento da velocidade de correo do erro. Como a varivel

temperatura lenta, com a ao derivativa esta lentido pode ser resolvida.

A equao 12 representa a descrio matemtica da ao de controle PID:

(12)

A tabela 1 relaciona os tipos de aes de controle mais utilizados em algumas

aplicaes industriais:

Controlador

Caractersticas

Tem desvio do setpoint em regime

permanente.

No tem desvio do setpoint em regime

PI

permanente.

Sistema mais nervoso.

A resposta mais estvel em malhas

PID

Aplicao Tpica

Controle de nvel.

Controles de vazo,

nvel e presso.

Controles de

lentas e sem rudos, e com tempos mortos

composio e

razoveis, mas no muito elevados.

temperatura.

Tabela 1: Comparao entre os tipos de controladores (Fonte: Campos;

Teixeira, 2006).

26

3.2 Mtodo de Sintonia

Em um processo fundamental realizar a sintonia dos controladores. Uma

sintonizao mal sucedida pode ocasionar uma srie de problemas no resultado de

um processo, ameaando a qualidade dos produtos e podendo causar acidentes

fatais na fbrica.

Sintonizar um controlador calcular os parmetros necessrios para a

execuo do algoritmo de controle, fazendo com que o erro seja corrigido

rapidamente, evitando distrbios nas variveis controlada, manipulada e nos

processos seguintes. O controlador deve ser sintonizado para atender estes

objetivos de forma suave e eficaz.

Existem diversos mtodos de sintonia para um controlador PID, cada um com

suas vantagens e desvantagens. Neste trabalho ser brevemente descrito quatro

mtodos importantes e utilizado na automao industrial. Atravs dos mtodos de

sintonia so obtidos os parmetros necessrios para a configurao de controle de

um controlador PID, so eles os valores de Kp, Ti e Td.

O mtodo da curva de reao utilizado como base para os clculos de

diversos mtodos de sintonia. Primeiramente obtida a curva de resposta da planta

gerando um degrau na sada do controlador. Para isto necessrio que o

controlador esteja em manual e a malha esteja aberta. A entrada em degrau deve

variar de 5% a 10% do valor do set point, visando um valor que seja suficiente para

provocar uma resposta boa para anlise e no muito grande o que poder gerar

distrbios no processo.

A curva de resposta esperada neste procedimento ter o aspecto de um S ou

uma funo Sigmoid. Este mtodo s poder ser aplicado com esta curva em

formato de S. A figura 9 representa o procedimento de obteno da curva de reao,

ao aplicar uma entrada u(t) em degrau unitrio na planta, ser obtida a sada do

processo c(t) em um aspecto de S, esta a curva de reao.

27

Figura 9: Resposta ao degrau unitrio de uma planta (Fonte: Ogata, 2003).

A partir da obteno da curva de reao, ser realizada a analise e o clculo

dos valores de Kp, Ti e Td. Para isto necessrio entender trs parmetros bsicos

de analise de resposta, so eles:

Tempo Morto (L) o intervalo de tempo desde a aplicao da entrada

em degrau at o inicio da variao da varivel de processo.

Constante de Tempo (T) o valor do tempo equivalente a 63,2% da

variao da sada do processo.

Ganho do Processo (K) a razo entre a variao da sada do

processo pela variao da entrada do processo. O ganho do processo

definido atravs da equao 13:

(13)

A curva esperada aps a aplicao de um degrau unitrio na entrada do

processo a seguinte, mostrada na figura 10:

28

Figura 10: Curva de resposta em forma de S (Fonte: Ogata, 2003).

A reta tangente traada no ponto de inflexo auxilia a definio dos valores

das variveis L, T e K. Estes valores que so definidos atravs deste grfico so

utilizados nas frmulas de cada mtodo de sintonia e possuem o objetivo de definir

os valores desejados de Kp, Ti e Td.

Os controladores PID so bastante utilizados para o controle de processos

em plantas industriais. A figura 11 representa o diagrama tpico de um controle PID

paralelo utilizado em um processo industrial:

Figura 11: Controle PID de um processo (Fonte: Ogata, 2003).

O parmetro proporcional, Kp, determina a agressividade do controlador

para realizar a correo do erro. Quanto maior o erro maior a amplitude da reao

29

para a sua correo. J o parmetro integral, Ti, est relacionado velocidade da

correo do erro e para finalizar o parmetro derivativo, Td, adiciona agilidade para

a estabilizao da varivel.

3.2.1 Mtodo de Aproximaes Sucessivas

Este mtodo necessrio bastante intuio e experincia com controle de

processos. Ele baseado na escolha de nmeros e analises da resposta da planta,

ou seja, nos parmetros de controle Kp, Ti e Td so escolhidos valores que

atendero a estabilidade do processo.

Neste mtodo de sintonia os nmeros so escolhidos aleatoriamente, at o

momento em que a resposta se estabilize no set-point do processo. No

necessrio clculos, porm, pode demorar um tempo grande para a finalizao da

sintonia. Este mtodo emprico e geralmente bem aplicado por profissionais com

experincia prtica em malhas controle.

3.2.2 Mtodo de Ziegler e Nichols (ZN)

Ziegler e Nichols desenvolveram um mtodo bastante til para a realizao da

sintonia de controladores PID. O ajuste dos parmetros Kp, Ti e Td feito a partir de

respostas experimentais quando sujeitas a uma entrada em degrau. As regras de

Ziegler e Nichols so uteis quando no h o conhecimento do modelo matemtico

da planta, mas nada impede que seja aplicado com o auxilio do modelo. sugerido

um conjunto de valores de Kp, Ti e Td que podero ser aplicados ao processo,

garantindo a estabilidade da planta de processo.

O primeiro mtodo de Ziegler e Nichols chamado de mtodo da curva de

reao. A tabela 2 tem o objetivo de definir os valores desejados de Kp, Ti e Td.

30

Tabela 2: Regra de sintonia de Ziegler e Nichols baseada na curva de reao

da planta (Fonte Ogata: 2003).

As principais vantagens de utilizar o primeiro mtodo de Ziegler e Nichols o

fato de ser necessria apenas a realizao de um nico teste, pode ser utilizado

tanto para um degrau positivo e um degrau negativo, no utiliza nenhum mtodo de

tentativa e erro e no provoca distrbios ao processo, pois o mtodo realizado em

malha aberta. As desvantagens deste mtodo a determinao do ponto de inflexo

para traar a reta que definir os valores de L, T e K. O fato de ser realizado em

malha aberta torna o sistema sensvel a variaes que podem prejudicar a sintonia

do controlador, principalmente em processos lentos.

O mtodo de sintonia de Ziegler e Nichols pode ser feito tanto com a malha

aberta quanto com a malha fechada. Anteriormente foi descrito como o

procedimento bsico para a sintonia do controlador em malha aberta. O mtodo de

sintonia para ser aplicado em uma malha de controle fechada deve-se

primeiramente aumentar o ganho proporcional gradativamente at atingir uma

resposta oscilatria com amplitude constante. Com esta frequncia define-se o

ganho ultimo (Ku) e o perodo de oscilao (Pu). O ganho ltimo tambm possui a

funcionalidade de ser um limite de instabilidade do sistema, de forma que, definido

que se o ganho ltimo for menor que o ganho do controlador, este sistema ser

instvel.

Com a obteno destes valores de Ku e Pu, possvel definir os parmetros

desejados para a sintonia do controlador, so eles: Kp, Ti e Td. Para isto basta

aplicar os valores obtidos na tabela 3:

31

Controlador

Kp

Ti

Td

0.5Ku

PI

0.45Ku

Pu/1.2

PID

0.6Ku

Pu/2

Pu/8

Tabela 3: Regra de sintonia de Ziegler e Nichols em malha fechada (Fonte:

Campos, 2006).

3.2.3 Mtodo de Cohen e Coon (CC)

Este mtodo foi baseado nos experimentos do trabalho de Cohen e Coon.

mais indicado para sintonias de controladores de processos com altos valores de

tempo morto do processo. Este mtodo de sintonia aplicado a sistemas de controle

operando em malha aberta.

Este mtodo costuma produzir sintonias agressivas ao processo, e indicado

diminuir no inicio os ganhos e somente realizar uns acrscimos nestes valores

medida que seja avaliado o comportamento do processo.

Para o levantamento dos parmetros de sintonia do controlador devem-se

obter os valores de tempo morto do processo (), constante de tempo () e ganho do

processo (K). Para isto utilizado o mtodo da curva de reao depois de calculado

os valores das caractersticas da curva deve-se aplicar na tabela 4.

.

PID

PI

K

(1,37*[L/T]^ -0,95) / Kp (0,928*[L/T]^ -0,946) / Kp (1,208*[L/T]* -0,956) / Kp

T

0,74*T*[L/T]^ -0,738

0,928*T*[L/T]^ 0,583

T

0,365*T*[L/T]^ -0,738

Tabela 4: Regra de sintonia de Cohen-Coon em malha aberta (Fonte: Ogata,

2003).

Portanto existem diversos mtodos de sintonia de malhas de controle, cada

um com pequenas divergncias que fazem com que haja indicaes diferentes para

32

a utilizao. Para sintonizar o controlador de temperatura da planta piloto didtica

SMAR modelo PD3, objeto de estudo deste trabalho, foram aplicadas os mtodos de

Ziegler-Nichols e Cohen-Coon. O objetivo analisar e estudar o comportamento do

processo com aplicao de cada mtodo.

3.2.4 Mtodo de Sintonia Takahashi

O mtodo de Sintonia Takahashi uma adaptao dos dois mtodos de

Ziegler Nichols. Este mtodo dedicado a controladores PID necessita do clculo de

alguns parmetros de ajuste para a sintonia do controlador, ressalta-se, que

importante considerar o tempo de amostragem para o ajuste dos parmetros. Desta

forma para calcular os parmetros pode-se utilizar das frmulas descritas na tabela

5.

Controlador

Frmulas

Kp = t / L+T

PI

Kp = 0,9(t/R1 ) 0,135( tT/R12 ) Ti = KR12 / 0,27t 0

PID

Kp = 1,2(t/R) (0,3tT / R12)

0

Ti = KR12 / 0,6t

Td = 0,5t / K

Tabela 5: Frmulas para o clculo dos parmetros PID utilizando o mtodo de

Takahashi (Fonte: Carmo, 2006)

Para as frmulas da tabela 5 definido que R = L+T, R 1 = L +T/2 e T o

tempo de amostragem.

3.2.5 Mtodo de Sintonia Lambda

Segundo Carmo (2006) este mtodo de sintonia mais indicado para o ajuste

de controladores do tipo PI. O objetivo definir os valores dos parmetros de Kp e Ti

definidos para a constante de tempo, sendo que necessrio que a malha esteja

fechada e que a funo de transferncia da planta seja conhecida. Para isto utilizase a equao 14.

33

(14)

Onde,

(15)

Onde a constante de tempo em malha fechada desejada.

Para a escolha da constante de tempo do processo deve-se levar em conta

alguns fatores que podem influenciar na sintonia como, por exemplo, robustez do

processo, incertezas do modelo, a sada do controlador e os distrbios externos ao

processo.

Depois de definido a constante de tempo, basta aplicar os valores obtidos nas

frmulas definidas para a sintonia, como mostra a tabela 6:

Controlador

PID

Frmulas

Kp = 1 / K( Ti/+L) Ti = t Td = 0

Tabela 6: Frmulas para o clculo dos parmetros PID utilizando o mtodo

Lambda (Fonte: Carmo, 2006)

3.2.6 Mtodo de sintonia Haalman

Para a utilizao do mtodo de sintonia de Haalman, deve-se iniciar a sintonia

sabendo que a funo de transferncia do controlador definida como mostra a

equao 16:

34

(16)

Na qual Gc(s) a funo de transferncia do controlador, Gp(s) a funo de

transferncia da planta e Gl(s) a funo de transferncia. Haalman (HAALMAN,

1965), define que para sistemas com atraso utilizar a equao 17:

(17)

Segundo Carmo (2006) o valor 2/3 foi determinado a partir do critrio da

minimizao do erro quadrtico para uma resposta ao degrau. Ao aplicar este

mtodo a um processo de primeira ordem como mostrado na equao 18:

(18)

Desta forma pode-se definir a funo de transferncia da planta como

mostrado na equao 19:

(19)

Portanto para calcular os valores dos parmetros de ajuste do controlador

com o mtodo de sintonia de Haalman, devem-se utilizar as frmulas mostradas na

tabela 7.

Controlador

PID

Frmulas

Kp = 2(t/3L) Ti = t Td = 0

Tabela 7: Frmulas para o clculo dos parmetros PID utilizando o mtodo de

sintonia de Haalman (Fonte: Carmo, 2006)

35

3.2.7 Mtodo de sintonia de Chien, Hrones e Reswick

Este mtodo de sintonia baseado em modificaes feitas sobre o mtodo de

Ziegler Nichols. O objetivo das alteraes feitas no mtodo ZN era proporcionar

uma resposta ao degrau com o menor tempo de subida. Sendo assim este mtodo

utiliza respostas rpidas com valores de sobreelevao que variam de 0 a 20%.

A partir disto os parmetros so definidos baseados na resposta ao degrau e

assim sendo calculados. Para as sobreelevaoes de 0% utiliza-se a tabela 8.

Controlador

Frmulas

Kp = 0,3(t/KL)

PI

Kp = 0,35(t/KL) Ti = 1,2t

PID

Kp = 0,6(t/KL)

Ti = t

0

Td = 0,5L

Tabela 8: Frmulas para o clculo dos parmetros PID para o mtodo de

Chien, Hrones e Reswick 0% (Fonte: Carmo, 2006)

J se as sobreelevaoes forem de 20% utilizado as formulas da tabela 9

para o clculo dos parmetros de ajuste.

Controlador

Frmulas

Kp = 0,7(t/KL)

Kp = 0,6(t/KL)

Ti = t

Kp = 0,95(t/KL) Ti = 1,4t Td = 0,47L

Tabela 9: Frmulas para o clculo dos parmetros PID para o mtodo de

Chien, Hrones e Reswick 20% (Fonte: Carmo, 2006)

3.2.8 Mtodo da Alocao de plos

Segundo Carmo (2006) este mtodo baseado em uma funo de

transferncia aproximada do processo. Supondo que em um determinado processo

tenha a seguinte funo de transferncia mostrada na figura 20.

36

(20)

E tambm se define que o controlador seja do tipo PI. Uma funo de

transferncia de segunda ordem pode ser obtida a partir da equao de malha

fechada como mostra a figura 21:

(21)

Segundo Carmo (2006) dois plos de malha fechada podem ser escolhidos

arbitrariamente por um ajuste satisfatrio do ganho proporcional K e do tempo de

integral Ti do controlador, que poderiam ser escolhidos tambm a partir da equao

caracterstica do sistema:

(22)

Isto define que:

(23)

Supondo que a dinmica de malha fechada seja caracterizada pelo

amortecimento relativo e pela frequncia natural, tm-se que:

(24)

37

Igualando-se os coeficientes das equaes caractersticas obtm-se os

parmetros Kp e Ti, conforme a tabela 10:

Controlador

Frmulas

PID

Kp = 20t 1 / K Ti = 20t 1 / 02t Td =0

Tabela 10: Frmulas para o clculo dos parmetros PID para o mtodo de

alocao de plos (Fonte: Carmo, 2006)

A resposta do sistema depender dos parmetros selecionados, que por sua

vez depende da frequncia natural e do amortecimento relativo do processo.

Segundo Carmo (2006) Este mtodo tem a desvantagem de no levar em

considerao o tempo morto inerente a muitos processos, mas, mostra-se eficiente

em processos de ordem mais elevada.

38

4. Planta Piloto SMAR modelo PD3

A planta piloto trabalhar com o controle aplicado nas principais variveis de

processo, que so temperatura, nvel, vazo e presso. Esta planta possibilita

tambm realizar estudos com diversos tipos de malhas de controle utilizando os

mesmos equipamento e instrumentos. O detalhamento da planta didtica utilizada

apresentado nos prximos captulos.

4.1 Rede Industrial Foundation Fieldbus

A planta instrumentada com tecnologia industrial Foundation Fieldbus. Esta

rede industrial foi criada por uma associao de empresas fabricantes de

instrumentos industriais, chamada de Fieldbus Foundation. A empresa SMAR

fabricante desta planta didtica associada da Foundation Fieldbus.

A Foundation Fieldbus (FF) um protocolo de comunicao digital entre

equipamentos industriais e sistemas de superviso. O objetivo desta rede

interconectar instrumentos de controle e automao de diversos fabricantes,

distribuindo funes e disponibilizando informaes para o sistema. Uma das

caractersticas mais importantes deste protocolo a interoperabilidade entre os

instrumentos. Isto permite que em uma planta industrial haja troca de dados entre

equipamentos de diferentes fabricantes, devido a padronizao para a comunicao

criada pela Fieldbus Foundation. Sendo assim, se em uma planta h um transmissor

de temperatura do fabricante A associado Fieldbus Foundation e um transmissor

de nvel fabricado por B que tambm faz parte do grupo de empresas da fundao,

eles conseguiro trocar informaes caso seja necessrio em um processo.

A principal vantagem da Tecnologia Foundation Fieldbus em relao aos

outros tipos de redes industriais a capacidade da distribuio do sistema de

controle entre os instrumentos. Isto , qualquer instrumento da rede pode

implementar a funo de central da rede, ou seja, o mestre.

39

Esta a principal diferena entre a FF e as outras redes industriais, nas

quais, necessrio ter um equipamento dedicado ao controle do processo.

Esta rede industrial alm de possibilitar o processamento de informaes

distribudo na planta disponibiliza diagnsticos completos em tempo real do

processo, redundncia dos sistemas, possui softwares dedicados para a edio

lgicas de controle, ferramentas para o monitoramento de processos e fontes de

alimentao pela prpria rede que interconecta os instrumentos. Segundo a

fabricante SMAR algumas principais caractersticas da FF so:

Segurana intrnseca para uso em reas perigosas, com alimentao e

comunicao pelo mesmo par de fios;

Topologia em barramento ou em arvore, com suporte a mltiplos

mestres no barramento de comunicao;

Comportamento previsvel (determinstico), mesmo com redundncia

em vrios nveis;

Distribuio das funes de controle entre os equipamentos (controle

distribudo);

Interfaces padronizadas entre os equipamentos, o que facilita a

interoperabilidade;

Modelamento de aplicaes usando linguagem de blocos funcionais.

A tabela 18 mostrada no Anexo I faz uma comparao bsica entre algumas

redes industriais utilizadas em plantas reais de processo como por exemplo,

Profibus, Interbus, Protocolo Hart e Asi, destaque para a rede Foundation Fieldbus

utilizada na planta piloto SMAR.

40

4.2 Fluxograma de Instrumentos e Processo (P&I)

A Planta PD3 SMAR motivo de estudo deste trabalho apresentada

esquematicamente na figura 12.

Figura 12: Diagrama esquemtico da planta PD3 Smar (Fonte: SMAR)

A planta composta por vrios instrumentos e equipamentos. O

funcionamento da planta, com respectivos equipamentos e instrumentos, descrito

a seguir:

Bombas

As bombas so responsveis por promover a circulao da gua por todo o

processo atravs das tubulaes e tanques. Elas podem ser acionadas localmente

ou remotamente via estao de superviso.

A planta foi projetada com duas bombas, que possuem a capacidade de

recalcar a gua para o seu respectivo tanque, porm se houver falha ou retirada de

41

alguma destas bombas, a restante capaz de manter a circulao da gua por toda

a planta atravs da manobra de algumas vlvulas manuais.

A bomba B-01 envia gua para o tanque TQ-01, que possui uma resistncia

eltrica com a funo de esquentar o lquido atravs de suas resistncias.

A bomba B-02 desloca o fluido para o tanque TQ-02, que possui a funo de

misturar a gua proveniente do TQ-01 com o a gua fria do reservatrio.

Vlvulas de Controle

A planta possui duas vlvulas de controle do tipo globo que so responsveis

pelo controle de fluxo da gua na planta. Elas regulam a entrada do fluido nos

respectivos tanques. A vlvula FV-31 controla a vazo de gua na entrada do TQ-01

e a FV-32 regula a vazo de entrada no TQ-02.

Chave de Nvel

A chave de nvel responsvel por detectar o nvel baixo no tanque de gua

quente. Em caso de acionamento desta chave, automaticamente um sinal enviado

ao painel de controle que desliga as resistncias, evitando danos ao equipamento..

Os sensores de nvel so dispostos nas alturas onde se deseja controlar os

nveis do lquido. O lquido, atingindo o eletrodo de referncia e o eletrodo de