Master TPM Completo

Diunggah oleh

Jorge Luis LemaHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Master TPM Completo

Diunggah oleh

Jorge Luis LemaHak Cipta:

Format Tersedia

Master Oficial en Direccin de Empresas Industriales

CONCEPTOS BSICOS

T.P.M

Master Oficial en Direccin de Empresas Industriales

T.P.M. CONCEPTOS BSICOS

PRINCIPIOS DEL T.P.M.

PILARES DEL T.P.M.

MANAGEMENT T.P.M.

TCNICAS DE MEJORAS.

Master Oficial en Direccin de Empresas Industriales

PRINCIPIOS DEL T.P.M.

HISTORIA DEL T.P.M.

DEFINICIN DEL T.P.M.

BENEFICIOS DEL T.P.M.

OBJETIVOS DEL T.P.M.

ASPECTOS GENERALES DEL T.P.M.

T.P.M. COMO SISTEMA INTEGRADO DE

PROCESOS.

PROCESOS FUNDAMENTALES T.P.M.

PREMISAS DE BASE DEL T.P.M.

PLAN MAESTRO.

Master Oficial en Direccin de Empresas Industriales

HISTORIA DEL T.P.M.

El mantenimiento preventivo fue introducido en Japn en la dcada de los cincuenta en conjunto con otras ideas

como las de control de calidad, Ciclo Deming y otros conceptos de management americano. Posiblemente en la

creacin del TPM influy el desarrollo del modelo Wide - Company Quality Control o Total Quality Management .

En la dcada de los sesenta en el mundo del mantenimiento en empresas japonesas se incorpor el concepto

Kaizen o de mejora continua. Esto signific que no solo corregir las averas era la funcin de mantenimiento, sino

mejorar la fiabilidad de los equipos en forma permanente con la contribucin de todos los trabajadores de la

empresa.

Este progreso de las acciones de mejora llevo a crear el concepto de prevencin del mantenimiento, realizando

acciones de mejora de equipos en todo el ciclo de vida: diseo, construccin y puesta en marcha de los equipos

productivos para eliminar actividades de mantenimiento.

La primera empresa en introducir estos conceptos fue la Nippon Denso Co. Ltd. en el ao 1971. Es muy seguro

que el efecto de la implantacin de estrategias de Total Quality Management hicieron que el TPM se desarrollara

en esta empresa, ya que tambin se destaca esta empresa como una de las pioneras en la aplicacin de principios

como Hoshin Kanri, Daily Management y Cross Functional Management caractersticos de modelos avanzados del

TQM. A esta empresa se le reconoci con el Premio de Excelencia Empresarial y que mas tarde se transform en

Premio PM (Mantenimiento Productivo).

En la dcada de los ochenta se introdujo el modelo de mantenimiento basado en el tiempo (TBM) como parte del

modelo TPM. El aporte del sistema RCM (Reliability Center Maintenance) o mantenimiento centrado en la

fiabilidad ayud a mejorar la eficiencia de las acciones preventivas de mantenimiento.

El TPM ha progresado muy significativamente y continuar beneficiando de los desarrollos recientes de las

telecomunicaciones, tecnologas digitales y otros modelos emergentes de direccin y tecnologas de

mantenimiento. Posiblemente en los siguientes aos se incorporen al TPM modelos probados de gestin de

conocimiento, nuevos sistemas econmicos y financieros, tecnologa para el anlisis y estudio de averas

automtico y nuevos desarrollos.

Master Oficial en Direccin de Empresas Industriales

DEFINICIN DEL T.P.M.

Mantenimiento Productivo Total es la traduccin de TPM (Total Productive Maintenance). El

TPM es el sistema japons de mantenimiento industrial desarrollado a partir del concepto de

"mantenimiento preventivo" creado en la industria de los Estados Unidos.

Asumimos el trmino TPM con los siguientes enfoques: la letra M representa acciones de

management y mantenimiento. Es un enfoque de realizar actividades de direccin y transformacin de

empresa. La letra P est vinculada a la palabra "productivo" o "productividad" de equipos pero hemos

considerado que se puede asociar a un trmino con una visin ms amplia como "perfeccionamiento". La

letra T de la palabra "total" se interpreta como "todas las actividades que realizan todas las personas que

trabajan en la empresa".

El TPM es una estrategia compuesta por una serie de actividades ordenadas que una vez implantadas

ayudan a mejorar la competitividad de una organizacin industrial o de servicios. Se considera como

estrategia, ya que ayuda a crear capacidades competitivas a travs de la eliminacin rigurosa y sistemtica

de las deficiencias de los sistemas operativos. El TPM permite diferenciar una organizacin en relacin a su

competencia debido al impacto en la reduccin de los costes, mejora de los tiempos de respuesta, fiabilidad

de suministros, el conocimiento que poseen las personas y la calidad de los productos y servicios finales.

El JIPM define el TPM como un sistema orientado a lograr:

cero accidentes,

cero defectos

cero averas

cero defectos

Estas acciones deben conducir a la obtencin de productos y servicios de alta calidad, mnimos costes de

produccin, alta moral en el trabajo y una imagen de empresa excelente. No solo debe participar las reas

productivas, se debe buscar la eficiencia global con la participacin de todos las personas de todos los

departamentos de la empresa. La obtencin de las "cero prdidas" se debe lograr a travs de la promocin

de trabajo en grupos pequeos, comprometidos y entrenados para lograr los objetivos personales y de la

empresa.

Master Oficial en Direccin de Empresas Industriales

BENEFICIOS DEL T.P.M.

Organizativos Mejora de calidad del ambiente de trabajo .

Seguridad Mejorar las condiciones ambientales

Mejor control de las operaciones

Incremento de la moral del empleado

Creacin de una cultura de responsabilidad, disciplina y respeto por las normas

Aprendizaje permanente

Creacin de un ambiente donde la participacin, colaboracin y creatividad sea una realidad.

Dimensionamiento adecuado de las plantillas de personal.

Redes de comunicacin eficaces.

Cultura de prevencin de eventos negativos para la salud.

Incremento de la capacidad de identificacin de problemas potenciales y de bsqueda de acciones

correctivas

Entender el porqu de ciertas normas, en lugar de cmo hacerlo.

Prevencin y eliminacin de causas potenciales de accidentes.

Eliminar radicalmente las fuentes de contaminacin y polucin.

Productividad Eliminar prdidas que afectan la productividad de las plantas.

Mejora de la fiabilidad y disponibilidad de los equipos

Reduccin de los costes de mantenimiento

Mejora de la calidad del producto final.

Menor coste financiero por recambios.

Mejora de la tecnologa de la empresa

Aumento de la capacidad de respuesta a los movimientos del mercado

Crear capacidades competitivas desde la fbrica

Master Oficial en Direccin de Empresas Industriales

OBJETIVOS DEL T.P.M.

Objetivos

Los objetivos que una organizacin busca al implantar el TPM pueden

tener diferentes dimensiones:

Objetivos estratgicos

El proceso TPM ayuda a construir capacidades competitivas desde las operaciones de la

empresa, gracias a su contribucin a la mejora de la efectividad de los sistemas productivos,

flexibilidad y capacidad de respuesta, reduccin de costes operativos y conservacin del

"conocimiento" industrial.

Objetivos operativos.

El TPM tiene como Propsito en las acciones cotidianas que los equipos operen sin averas y

fallos, eliminar toda clase de prdidas, mejorar la fiabilidad de los equipos y emplear

verdaderamente la capacidad industrial instalada.

Objetivos organizativos.

El TPM busca fortalecer el trabajo en equipo, incremento en la moral en el trabajador, crear un

espacio donde cada persona pueda aportar lo mejor de s, todo esto, con el propsito de hacer

del sitio de trabajo un entorno creativo, seguro, productivo y donde trabajar sea realmente

grato.

Master Oficial en Direccin de Empresas Industriales

ASPECTOS GENERALES DEL T.P.M

Caractersticas

Las caractersticas del TPM ms significativas son:

Acciones de mantenimiento en todas las etapas del ciclo de vida del equipo.

Participacin amplia de todas las personas de la organizacin.

Es observado como una estrategia global de empresa, en lugar de un sistema para mantener

equipos.

Orientado a la mejora de la Efectividad Global de las operaciones, en lugar de prestar atencin

a mantener los equipos funcionando.

Intervencin significativa del personal involucrado en la operacin y produccin en el cuidado y

conservacin de los equipos y recursos fsicos.

Procesos de mantenimiento fundamentados en la utilizacin profunda del conocimiento que el

personal posee sobre los procesos.

El modelo original TPM propuesto por el Instituto Japons de Mantenimiento de Plantas

sugiere utilizar pilares especficos para acciones concretas diversas, las cuales se deben

implantar en forma gradual y progresiva, asegurando cada paso dado mediante acciones de

autocontrol del personal que interviene.

El TPM se orienta a la mejora de dos tipos de actividades directivas:

a) direccin de operaciones de mantenimiento y

b) direccin de tecnologas de mantenimiento.

El TPM es sinrgico con otras estrategias de mejora de las operaciones como el sistema de

produccin Justo a Tiempo, Mass Customization, Total Quality Management, Gestin del

Conocimiento Industrial, modelos de certificacin de sistemas de calidad, etc.

Master Oficial en Direccin de Empresas Industriales

TPM COMO UN SISTEMA INTEGRADO DE PROCESOS

El TPM es un sistema integrado y no debe verse como un

grupo de acciones simples de limpieza, gestionar

automticamente la informacin de mantenimiento o

aplicar una serie de tcnicas de anlisis de problemas. El

TPM es una estructura de gestin industrial que involucra

procesos de direccin, gestin del conocimiento,

arquitectura organizativa y direccin del talento humano.

Presentar el TPM en forma sinttica, pero completa no es

una tarea fcil, ya que del modelo japons y el material

escrito por estos expertos no emerge una visin global.

Master Oficial en Direccin de Empresas Industriales

TPM COMO UN SISTEMA INTEGRADO DE PROCESOS

La visin global del TPM que hemos considerado es el siguiente esquema:

TPM COMO UN SISTEMA INTEGRADO

TRABAJOS DEL CONOCIMIENTO

OCHO PILARES DEL TPM

-MEJORAS ENFOCADAS

- MTO. AUTNOMO.

-MTO. ESPECIALIZADO.

-MTO. DE CALIDAD.

-TPM EN REAS ADMINISTRATIVAS

-SEGURIDAD, HIGIENE Y MEDIO AMBIENTE.

-EDUCACIN Y ENTRETENIMIENTO.

-GESTIN TEMPRANA DEL MTO.

LIDERAZGO Y EQUIPOS APODERADOS

Master Oficial en Direccin de Empresas Industriales

TPM COMO UN SISTEMA INTEGRADO DE PROCESOS

Estrategia y Direccin por Polticas Misin, visin y valores de la compaa

Trabajos de Conocimiento Sistemas de informacin para la gestin TPM

Visual Management

Dilogo y conversacin como procesos de trabajo

Gestin del conocimiento

Trabajo estandarizado

Pilares o procesos fundamentales TPM Mejoras Enfocadas

Objetivos estratgico de las operaciones

Despliegue de objetivos y acciones

Gestin orientada al proceso

Medidas

Mantenimiento Autnomo

Mantenimiento Especializado

mantenimiento de Calidad

TPM en reas Administrativas

Seguridad, Salud y medio ambiente

Educacin y entrenamiento

Gestin Temprana d mantenimiento

Liderazgo y Equipos Apoderados Direccin altamente involucrada

Liderazgo por "pilares" o procesos

Equipos Autnomos

Supervisor como lder formador

Estructura de soporte

Master Oficial en Direccin de Empresas Industriales

PROCESOS FUNDAMENTALES DEL TPM

Qu son los "pilares TPM?

Los procesos fundamentales han sido llamados por el JIPM como

"pilares". Estos pilares sirven de apoyo para la construccin de un

sistema de produccin ordenado. Se implantan siguiendo una

metodologa disciplinada, potente y

efectiva.

Los pilares

considerados por el JIPM como necesarios para el desarrollo del TPM

en una organizacin son:

Mejoras enfocadas o Kobetsu Kaizen.

Mantenimiento Autnomo o Jishu Hozen.

Mantenimiento planificado o progresivo.

Mantenimiento de Calidad o Hinshitsu Hozen.

Prevencin de mantenimiento.

Mantenimiento en reas administrativas.

Entrenamiento y desarrollo de habilidades de operacin.

Master Oficial en Direccin de Empresas Industriales

PROCESOS FUNDAMENTALES DEL TPM

Mejoras enfocadas o Kobetsu Kaizen

Son actividades que se desarrollan con la intervencin de las diferentes reas

comprometidas en el proceso productivo, con el objeto maximizar la Efectividad Global

de Equipos, procesos y plantas; todo esto a travs de un trabajo organizado en equipos

funcionales e interfuncionales que emplean metodologa especfica y centran su

atencin en la eliminacin de cualquiera de las 16 prdidas existentes en las plantas

industriales.

Mantenimiento Autnomo o Jishu Hozen

Una de las actividades del sistema TPM es la participacin del personal de produccin en

las actividades de mantenimiento. Este es uno de los procesos de mayor impacto en la

mejora de la productividad. Su Propsito es involucrar al operador en el cuidado del

equipamiento a travs de un alto grado de formacin y preparacin profesional, respeto

de las condiciones de operacin, conservacin de las reas de trabajo libres de

contaminacin, suciedad y desorden. El mantenimiento autnomo se fundamenta en el

conocimiento que el operador tiene para dominar las condiciones del equipamiento, esto

es, mecanismos, aspectos operativos, cuidados y conservacin, manejo, averas, etc. Con

este conocimiento los operadores podrn comprender la importancia de la conservacin

de las condiciones de trabajo, la necesidad de realizar inspecciones preventivas,

participar en el anlisis de problemas y la realizacin de trabajos de mantenimiento

liviano en una primera etapa, para luego asimilar acciones de mantenimiento ms

complejas.

Master Oficial en Direccin de Empresas Industriales

PROCESOS FUNDAMENTALES DEL TPM

Mantenimiento planificado o progresivo

El objetivo del mantenimiento planificado es el de eliminar los problemas del

equipamiento a travs de acciones de mejora, prevencin y prediccin. Para una

correcta gestin de las actividades de mantenimiento es necesario contar con bases de

informacin, obtencin de conocimiento a partir de los datos, capacidad de

programacin de recursos, gestin de tecnologas de mantenimiento y un poder de

motivacin y coordinacin del equipo humano encargado de estas actividades.

Mantenimiento de Calidad o Hinshitsu Hozen

Esta clase de mantenimiento tiene como Propsito mejorar la calidad del producto

reduciendo la variabilidad, mediante el control de las condiciones de los componentes y

condiciones del equipo que tienen directo impacto en las caractersticas de calidad del

producto. Frecuentemente se entiende en el entorno industrial que los equipos

producen problemas cuando fallan y se detienen, sin embargo, se pueden presentar

averas que no detienen el funcionamiento del equipo pero producen prdidas debido al

cambio de las caractersticas de calidad del producto final. El mantenimiento de calidad

es una clase de mantenimiento preventivo orientado al cuidado de las condiciones del

producto resultante.

Master Oficial en Direccin de Empresas Industriales

PROCESOS FUNDAMENTALES TPM

Prevencin de mantenimiento

Son aquellas actividades de mejora que se realizan durante la fase de diseo,

construccin y puesta a punto de los equipos, con el objeto de reducir los

costes de mantenimiento durante su explotacin. Una empresa que pretende

adquirir nuevos equipos puede hacer uso del historial del comportamiento de

la maquinaria que posee, con el objeto de identificar posibles mejoras en el

diseo y reducir drsticamente las causas de averas desde el mismo momento

en que se negocia un nuevo equipo. Las tcnicas de prevencin de

mantenimiento se fundamentan en la teora de la fiabilidad, esto exige contar

con buenas bases de datos sobre frecuencia de averas y reparaciones.

Mantenimiento en reas administrativas

Esta clase de actividades no involucra el equipo productivo. Departamentos

como planificacin, desarrollo y administracin no producen un valor directo

como produccin, pero facilitan y ofrecen el apoyo necesario para que el

proceso productivo funcione eficientemente, con los menores costes,

oportunidad solicitada y con la ms alta calidad. Su apoyo normalmente es

ofrecido a travs de un proceso productivo de informacin.

Master Oficial en Direccin de Empresas Industriales

PROCESOS FUNDAMENTALES DEL TPM

Entrenamiento y desarrollo de habilidades de operacin.

Las habilidades tienen que ver con la correcta forma de interpretar y

actuar de acuerdo a las condiciones establecidas para el buen

funcionamiento de los procesos. Es el conocimiento adquirido a travs

de la reflexin y experiencia acumulada en el trabajo diario durante

un tiempo. El TPM requiere de un personal que haya desarrollado

habilidades para el desempeo de las siguientes actividades:

Habilidad para identificar y detectar problemas en los equipos.

Comprender el funcionamiento de los equipos.

Entender la relacin entre los mecanismos de los equipos y las

caractersticas de calidad del producto.

Poder de analizar y resolver problemas de funcionamiento y

operaciones de los procesos.

Capacidad para conservar el conocimiento y ensea a otros

compaeros.

Habilidad para trabajar y cooperar con reas relacionadas con los

procesos industriales.

Master Oficial en Direccin de Empresas Industriales

PROCESOS FUNDAMENTALES DEL TPM

Las premisas de base son los cimientos sobre los que se debe

construir el sistema TPM. Estos incluyen los siguientes elementos:

Valores y principios

Propsito estratgico

Responsabilidad recproca

Los valores y principios

Son aquellas creencias profundas que el individuo considera

importante. La palabra valor deriva del latn valere, "ser fuerte,

vigoroso, potente", es todo aquello que es digno de mrito y respeto.

Los valores son permanentes y moldean los sentimientos, conducta y

comportamiento de la persona. Estos valores determinan las

prioridades conque la empresa decide sus acciones .

Los valores en los que se apoya el TPM son:

Respeto por el individuo

Respeto por el medio ambiente de trabajo

Aprecio por los recursos disponibles de la empresa

Master Oficial en Direccin de Empresas Industriales

PROCESOS FUNDAMENTALES DEL TPM

Propsito estratgico

Son ambiciones a las que aspira la organizacin. Proviene de la palabra latina proponere

"declarar". Los expertos Prahalad y Hamel consideran que "el Propsito estratgico

tiene presente la visin de como debe ser la posicin de liderazgo deseada de la

empresa y establece criterios que la organizacin utilizar para establecer el camino y

las pautas de su progreso". El Propsito estratgico es un reto que la direccin

promueve dentro de la organizacin para generar espritu de "esfuerzo" dirigido. El

Propsito estratgico es ms que una ambicin, numerosas compaas poseen un

Propsito estratgico ambicioso y sin embargo no alcanzan sus objetivos. Este concepto

debe abarcar tambin un proceso activo de direccin que:

Centre su atencin de la empresa en la idea profunda del triunfo; motivar al personal

mediante la comunicacin del valor del objetivo; dejar espacio para las aportaciones

individuales y de equipos; mantener entusiasmo proporcionando nuevas definiciones

operativas a medida que cambian las circunstancias

Debe ser estable a lo largo del tiempo. El Propsito estratgico debe brindar coherencia

a las acciones a corto plazo.

El Propsito estratgico fija unos objetivos que merecen el esfuerzo y el compromiso

del personal. Se trata de crear una fuerza interna que permita lograr coherencia de

todas las actividades que se desarrollan en la empresa.

Crear una sensacin de urgencia. Esto muestra al interior de la organizacin la

necesidad de crear un ambiente de mejora y proporcionar a los empleados la capacidad

y conocimiento necesario para que puedan trabajar eficazmente.

Master Oficial en Direccin de Empresas Industriales

PREMISAS DE BASE DEL TPM

Responsabilidad recproca

El reto de mejorar la organizacin debe comprometer a los

empleados "intelectual y emocionalmente" en el

desarrollo e innovacin de su capacidad profesional. El

reto de mejorar la empresa y el sistema productivo

solamente se arraigar, si la direccin de la empresa y los

trabajadores de los diferentes niveles sienten una

responsabilidad recproca por la competitividad.

Responsabilidad recproca significa esfuerzo compartido y

crecimiento compartido. Tanto la direccin como los

trabajadores deben comprometerse para transformar la

organizacin en forma recproca, por que, en definitiva, la

competitividad depende del ritmo al que la empresa

incorpora nuevas ventajas dentro de la organizacin, no

de sus ventajas en un momento dado.

Master Oficial en Direccin de Empresas Industriales

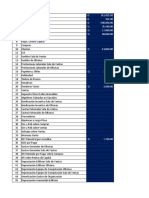

PLAN MAESTRO DEL T.P.M.

La planificacin es un instrumento fundamental

para el desarrollo del TPM en la empresa. Se

considera como un verdadero mapa que orienta

la implantacin de cada uno de los pilares TPM

en forma coherente, de acuerdo con las

restricciones y caractersticas de cada empresa.

La siguiente grfica presenta un ejemplo bsico

de un Plan Maestro TPM. No es completo, ya que

no se han incluido detalles y todos los pilares.

Pretendemos mostrar la forma de preparar un

Plan en la prctica.

Master Oficial en Direccin de Empresas Industriales

PREPARACIN DEL PROCESO TPM

Master Oficial en Direccin de Empresas Industriales

PLAN MAESTRO DEL T.P.M.

Mejoras Enfocadas.

Mantenimiento Autnomo.

Mantenimiento Planificado.

Mantenimiento de Calidad.

Seguridad / Higiene y Medio Ambiente.

Master Oficial en Direccin de Empresas Industriales

MEJORAS ENFOCADAS (KOBETSU KAIZEN)

Pilar Mejoras Enfocadas (Kobetsu Kaizen)

Las mejoras enfocada son actividades que se desarrollan individualmente o

con la intervencin de las diferentes reas comprometidas en el proceso

productivo, con el objeto maximizar la efectividad global de equipos, procesos

y plantas; todo esto a travs de un trabajo organizado individualmente o en

equipos interfuncionales, empleando metodologa especfica y concentrando

su atencin en la eliminacin de los despilfarros que se presentan en las

plantas industriales.

Se trata de desarrollar el proceso de mejora continua similar al existente en

los procesos de Control Total de Calidad aplicando procedimientos y tcnicas

de mantenimiento. Si una organizacin cuenta con actividades de mejora

similares, simplemente podr incorporar dentro de su proceso Kaizen o de

mejora, nuevas herramientas desarrolladas en el entorno TPM. No deber

modificar su actual proceso de mejora que aplica actualmente.

Las tcnicas TPM ayudan a eliminar dramticamente las averas de los

equipos. El procedimiento seguido para realizar acciones de mejoras

enfocadas sigue los pasos del conocido ciclo PDCA ( Planificad-HacerVerificar-Actuar).

Master Oficial en Direccin de Empresas Industriales

MEJORAS ENFOCADAS (KOBETSU KAIZEN)

El desarrollo de las actividades Kobetsu Kaizen se realizan a travs de los

pasos mostrados en la siguiente Figura:

Master Oficial en Direccin de Empresas Industriales

MEJORAS ENFOCADAS (KOBETSU KAIZEN)

Paso 1. Seleccin del tema de estudio.

El tema de estudio puede seleccionarse empleando

diferentes criterios:

Objetivos superiores de la direccin industrial.

Problemas de calidad y entregas al cliente.

Criterios organizativos.

Posibilidades de replicacin en optras reas de la planta.

Relacin con otros procesos de mejora continua

Mejoras significativas para construir capacidades

competitivas desde la planta.

factores innovedores y otros.

Master Oficial en Direccin de Empresas Industriales

MEJORAS ENFOCADAS (KOBETSU KAIZEN)

Paso 2. Crear la estructura para el proyecto

La estructura frecuentemente utilizada es la del equipo interfuncional. En esta

clase de equipos intervienen trabajadores de las diferentes reas involucradas

en el proceso productivo como supervisores, operadores, personal tcnico de

mantenimiento, compras o almacenes, proyectos, ingeniera de proceso y

control de calidad. Es necesario recordar que uno de los grandes Propsitos

del TPM es la creacin de fuertes estructuras interfuncionales participativas.

Consideramos que un alto factor en el xito de los proyectos de Mejora

Enfocada radica en una adecuada gestin del trabajo de los equipos; esto es,

un buen plan de trabajo, seguimiento y control del avance, como tambin, la

comunicacin y respaldo motivacional por parte de la direccin superior.

En las empresas japonesas es frecuente encontrar un tablero de control visual

donde se registran los diferentes equipos, su avance y estado actual. Esta

clase de tableros visuales producen un efecto motivacional, especialmente

cuando algunos de los equipos se encuentran avanzados en su trabajo o de

presin cuando se encuentran detenidos durante un largo perodo de tiempo

sin actuar.

Master Oficial en Direccin de Empresas Industriales

MEJORAS ENFOCADAS (KOBETSU KAIZEN)

Paso 3. Identificar la situacin actual y formular objetivos

En este paso es necesario un anlisis del problema en

forma general y se identifican las prdidas principales

asociadas con el problema seleccionado. En esta fase se

debe recoger o procesar la informacin sobre averas,

fallos, reparaciones y otras estadsticas sobre las prdidas

por problemas de calidad, energa, anlisis de capacidad

de proceso y de los tiempos de operacin para identificar

los cuellos de botella, paradas, etc. Esta informacin se

debe presentar en forma grfica y estratificada para

facilitar su interpretacin y el diagnstico del problema.

Una vez establecidos los temas de estudio es necesario

formular objetivos que orienten el esfuerzo de mejora. Los

objetivos deben contener los valores numricos que se

pretenden alcanzar con la realizacin del proyecto.

Master Oficial en Direccin de Empresas Industriales

MEJORAS ENFOCADAS (KOBETSU KAIZEN)

Paso 4: Diagnstico del problema

Antes de utilizar tcnicas analticas para estudiar y solucionar el problema, se deben establecer y

mantener las condiciones bsicas que aseguren el funcionamiento apropiado del equipo. Estas

condiciones bsicas incluyen: limpieza, lubricacin, chequeos de rutina, apriete de tuercas, etc.

Tambin es importante la eliminacin completa de todas aquellas deficiencias y las causas del

deterioro acelerado debido a fugas, escapes, contaminacin, polvo, etc. Esto implica realizar

actividades de mantenimiento autnomo en las reas seleccionadas como piloto para la realizacin

de las mejoras enfocadas.

Las tcnicas analticas utilizadas con mayor frecuencia en el estudio de los problemas del

equipamiento provienen del campo de la calidad. Debido a su facilidad y simplicidad tienen la

posibilidad de ser utilizadas por la mayora de los trabajadores de una planta. Sin embargo, existen

otras tcnicas de desarrollo en TPM que permiten llegar a eliminar en forma radical los factores

causales de las averas de los equipos. Las tcnicas ms empleadas por los equipos de estudio son:

Mtodo 5 Whys conocida como tcnica de conocer porqu. Anlisis Modal de Fallos y Efectos

(AMFES)

Anlisis de causa primaria

Mtodo PM o de funcin de los principios fsicos de la avera

Tcnicas de Ingeniera del Valor

Anlisis de dados

Tcnicas tradicionales de Mejora de la Calidad: siete herramientas

Anlisis de flujo y otras tcnicas utilizadas en los sistemas de produccin Justo a Tiempo como el

SMED o cambio rpido de herramientas.

Es necesario atender las recomendaciones de los expertos del Instituto Japons de Mantenimiento

de Plantas (JIPM) Shirose, Kimura y Kaneda sobre las limitaciones de los mtodos tradicionales de

calidad para abordar problemas de averas de equipos. Estos expertos manifiestan que esta clase de

tcnicas permiten eliminar en buena parte las causas, pero para llegar a un nivel de cero averas es

necesario emplear preferiblemente la tcnica PM.

Master Oficial en Direccin de Empresas Industriales

MEJORAS ENFOCADAS (KOBETSU KAIZEN)

Paso 5: Formular plan de accin

Una vez se han investigado y analizado las diferentes causas del problema, se establece

un plan de accin para la eliminacin de las causas crticas. Este plan debe incluir

alternativas para las posibles acciones. A partir de estas propuestas se establecen las

actividades y tareas especficas necesarias para lograr los objetivos formulados. Este

plan debe incorporar acciones tanto para el personal especialista o miembros de

soporte como ingeniera, proyectos, mantenimiento, etc., como tambin acciones que

deben ser realizadas por los operadores del equipo y personal de apoyo rutinario de

produccin como maquinistas, empacadores, auxiliares, etc.

Paso 6: Implantar mejoras

Una vez planificadas las acciones con detalle se procede a implantarlas. Es importante

durante la implantacin de las acciones contar con la participacin de todas las personas

involucradas en el proyecto incluyendo el personal operador. Las mejoras no deben ser

impuestas ya que si se imponen por orden superior no contarn con un respaldo total

del personal operativo involucrado. Cuando se pretenda mejorar los mtodos de

trabajo, se debe consultar y tener en cuenta las opiniones del personal que directa o

indirectamente intervienen en el proceso.

Paso 7: Evaluar los resultados

Es muy importante que los resultados obtenidos en una mejora sean publicados en una

cartelera o paneles, en toda la empresa lo cual ayudar a asegurar que cada rea se

beneficie de la experiencia de los grupos de mejora. El comit u oficina encargada de

coordinar el TPM debe llevar un grfico o cuadro el la cual se controlen todos los

proyectos, y garantizar que todos los beneficios y mejoras se mantengan en el tiempo.

Master Oficial en Direccin de Empresas Industriales

MANTENIMIENTO AUTNOMO (JISHU HOZEN)

Introduccin

El Mantenimiento Autnomo est compuesto por un conjunto de actividades que se realizan

diariamente por todos los trabajadores en los equipos que operan, incluyendo inspeccin,

lubricacin, limpieza, intervenciones menores, cambio de herramientas y piezas, estudiando

posibles mejoras, analizando y solucionando problemas del equipo y acciones que conduzcan

a mantener el equipo en las mejores condiciones de funcionamiento. Estas actividades se

deben realizar siguiendo estndares previamente preparados con la colaboracin de los

propios operarios. Los operarios deben ser entrenados y deben contar con los conocimientos

necesarios para dominar el equipo que opera.

Los objetivos fundamentales del mantenimiento autnomo son:

Emplear el equipo como instrumento para el aprendizaje y adquisicin de conocimiento.

Desarrollar nuevas habilidades para el anlisis de problemas y creacin de un nuevo

pensamiento sobre el trabajo.

Mediante una operacin correcta y verificacin permanente de acuerdo a los estndares

se evite el deterioro del equipo.

Mejorar el funcionamiento del equipo con el aporte creativo del operador.

Construir y mantener las condiciones necesarias para que el equipo funcione sin averas

y rendimiento pleno.

Mejorar la seguridad en el trabajo.

Lograr un total sentido de pertenencia y responsabilidad del trabajador.

Mejora de la moral en el trabajo.

Master Oficial en Direccin de Empresas Industriales

ETAPAS DE MANTENIMIENTO AUTNOMO

Nota: en forma indiscriminada utilizaremos el trmino paso o etapa, siendo el ms familiar dentro del mundo TPM el trmino pa so)

El desarrollo del Mantenimiento Autnomo sigue una serie de etapas o pasos, los cuales pretenden crear progresivamente una cultura de

cuidado permanente del sitio de trabajo.

Las etapas sugeridas por los lderes del JIPM para aplicar el Mantenimiento Autnomo se muestran en la figura siguiente:

Master Oficial en Direccin de Empresas Industriales

MANTENIMIENTO PLANIFICADO.(KEIKAKU HOZEN)

El mantenimiento progresivo es uno de los

pilares ms importantes en la bsqueda de

beneficios en una organizacin industrial. El JIPM

le ha dado a este pilar el nombre de

"Mantenimiento Planificado". Algunas empresas

utilizan el nombre de Mantenimiento Preventivo

o Mantenimiento Programado. Consideramos

que el trmino Mantenimiento Progresivo puede

comunicar mejor el Propsito de este pilar, que

consiste en la necesidad de avanzar

gradualmente hacia la bsqueda de la meta "cero

averas" para una planta industrial.

Master Oficial en Direccin de Empresas Industriales

MANTENIMIENTO PLANIFICADO.(KEIKAKU HOZEN)

Master Oficial en Direccin de Empresas Industriales

MANTENIMIENTO PLANIFICADO. (KEIKAKU HOZEN )

Limitaciones de los enfoques tradicionales de mantenimiento planificado .

El mantenimiento planificado que se practica en numerosas empresas presenta entre otras las siguientes

limitaciones:

No se dispone de informacin histrica necesaria para establecer el tiempo ms adecuado para realizar las

acciones de mantenimiento preventivo. Los tiempos son establecidos de acuerdo a la experiencia,

recomendaciones de fabricante y otros criterios con poco fundamento tcnico y sin el apoyo en datos e

informacin histrica sobre comportamiento pasado.

Se aprovecha la parada de un equipo para "hacer todo lo necesario en la mquina" ya que la tenemos

disponible. Ser necesario un tiempo similar de intervencin para todos los elementos y sistemas de un

equipo? Ser esto econmico?

Se aplican planes de mantenimiento preventivo a equipos que poseen un alto deterioro acumulado. Este

deterioro afecta la dispersin de la distribucin (estadstica) de fallos, imposibilitando la identificacin de un

comportamiento regular del fallo y con el que se debera establecer el plan de mantenimiento preventivo.

A los equipos y sistemas se les da un tratamiento similar desde el punto de vista de la definicin de las rutinas

de preventivo, sin importan su criticidad, riesgo, efecto en la calidad, grado de dificultad para conseguir el

recambio o repuesto, etc.

Es poco frecuente que los departamentos de mantenimiento cuenten con estndares especializados para la

realizar su trabajo tcnico. La prctica habitual consiste en imprimir la orden de trabajo con algunas

asignaciones que no indican el detalle del tipo de accin a realizar. Por ejemplo: "inspeccionar la cadena 28X

del eje superior del rotor impulsor". Este tipo de instruccin no indica qu inspeccionar en la cadena, el tipo de

estndar a cumplir, forma, cuidados, caractersticas de calidad, registro de informacin, seguridad, tiempo,

herramientas y otros elementos necesarios para realizar el trabajo de inspeccin. Esta situacin se aprecia en

todo tipo de empresas e inclusive en aquellas que poseen certificaciones y programas o modelos de calidad

avanzados.

El trabajo de mantenimiento planificado no incluye acciones Kaizen para la mejora de los mtodos de trabajo.

No se incluyen acciones que permitan mejorar la capacidad tcnica y mejora de la fiabilidad del trabajo de

mantenimiento, como tampoco es frecuente observar el desarrollo de planes para eliminar la necesidad de

acciones de mantenimiento. Esta tambin debe ser considerada como una actividad de mantenimiento

preventivo.

Master Oficial en Direccin de Empresas Industriales

MANTENIMIENTO PLANIFICADO.(KEIKAKU HOZEN)

Aportes del TPM a la mejora de mantenimiento

planificado

El TPM posee una ptica o visin superior de los

proceso de gestin preventiva de equipos.

El TPM utiliza tres grandes estrategias para su

actuacin:

Actividades para prevenir y corregir averas en equipos a

travs de rutinas diarias, peridicas y predictivas.

Actividades Kaizen orientadas a mejorar las caractersticas

de los equipos o "Mantenimiento por Mejora" y Kaizen para

eliminar acciones de mantenimiento.

Actividades Kaizen para mejorar la competencia

administrativa y tcnica de la funcin mantenimiento.

Master Oficial en Direccin de Empresas Industriales

MANTENIMIENTO PLANIFICADO.(KEIKAKU HOZEN)

Aportes del TPM a la mejora de mantenimiento planificado

Si se comparan las tres estrategias anteriores sugeridas en TPM, con las

prcticas habituales de mantenimiento planificado, observamos que existe

una diferencia significativa en cuanto al alcance de sus actividades. Algunas

empresas han considerado que implantar un programa informtico de gestin

de mantenimiento (GMAO) les conducir a resolver los problemas del

mantenimiento preventivo. La verdad es que se logran mejorar las acciones

administrativas de mantenimiento, pero no la disminucin de las averas y

fallos en el equipo, las cuales se lograrn con acciones adicionales como:

Utilizacin de la informacin para identificar y reducir los fallos frecuentes.

Utilizacin de informacin para el establecimiento de mejores tiempos de

mantenimiento preventivo.

Implantar acciones Kaizen para practicar Mantenimiento por Mejora.

Implantar acciones de prevencin de mantenimiento.

Implantar acciones para mejorar la competencia tcnica de la funcin de

mantenimiento.

Desarrollo de conceptos Kaizen en los aspectos relacionados con los mtodos de trabajo

y gestin de mantenimiento.

Participacin integral de todo el personal relacionado con las operaciones de la empresa

en las acciones de mantenimiento.

Master Oficial en Direccin de Empresas Industriales

MANTENIMIENTO PLANIFICADO.(KEIKAKU HOZEN)

Aportes del TPM a la mejora de mantenimiento

planificado

Seguramente las anteriores estrategias sugeridas por TPM

se constituyen en los mejores aportes al desarrollo del

mantenimiento planificado. Sin embargo, desde el punto

de vista del desarrollo de una organizacin, el TPM ha

marcado una diferencia conceptual al lograr justificar y

proponer acciones concretas para eliminar las barreras

existentes entre los departamentos de produccin y

mantenimiento, en cuanto al principio de responsabilidad

por el cuidado y conservacin de los equipos. Lograr

involucrar a todas las reas de una fbrica para alcanzar

los objetivos de productividad global, ha sido el mayor

xito de la prctica del TPM.

Master Oficial en Direccin de Empresas Industriales

MANTENIMIENTO DE CALIDAD. ( HINSHITSU HOZEN )

Su nombre.

Mantenimiento de Calidad es conocido en Japn con el

nombre Hinshitsu Hozen. La palabra Hinshitsu Kanri es

muy conocida en la industria japonesa ya que significa

"Control de Calidad.

Definicin

Es una estrategia de mantenimiento que tiene como

propsito establecer las condiciones del equipo en un

punto donde el "cero defectos" es factible. Las acciones

del MC buscan verificar y medir las condiciones "cero

defectos" regularmente, con el objeto de facilitar la

operacin de los equipos en la situacin donde no se

generen defectos de calidad.

Master Oficial en Direccin de Empresas Industriales

MANTENIMIENTO DE CALIDAD. ( HINSHITSU HOZEN )

Mantenimiento de Calidad no es...

Aplicar tcnicas de control de calidad a las tareas de mantenimiento

Aplicar un sistema ISO a la funcin de mantenimiento

Utilizar tcnicas de control estadstico de calidad al mantenimiento

Aplicar acciones de mejora continua a la funcin de mantenimiento

Mantenimiento de Calidad es...

Realizar acciones de mantenimiento orientadas al cuidado del equipo para

que este no genere defectos de calidad

Prevenir defectos de calidad certificando que la maquinaria cumple las

condiciones para "cero defectos" y que estas se encuentra dentro de los

estndares tcnicos.

Observar las variaciones de las caractersticas de los equipos para prevenir

defectos y tomar acciones adelantndose a las situacin de anormalidad

potencial.

Realizar estudios de ingeniera del equipo para identificar los elementos del

equipo que tienen una alta incidencia en las caractersticas de calidad del

producto final, realizar el control de estos elementos de la mquina e

intervenir estos elementos.

Master Oficial en Direccin de Empresas Industriales

MANTENIMIENTO DE CALIDAD. ( HINSHITSU HOZEN )

Mantenimiento de Calidad y Control de Calidad en el Proceso...no es lo mismo..

Lo importante no es mantener en funcionamiento el equipo (se supone que es altamente

fiable gracias a otros pilares TPM). Se trata de mantener los ms altos estndares de calidad

del producto controlando las condiciones de los elementos y sistemas de la maquinaria. El

control de calidad en proceso se concentra en este, mientras que el MC se concentra en las

condiciones de la maquinaria.

Principios del Mantenimiento de Calidad

Los principios en que se fundamenta el Mantenimiento de Calidad son:

Clasificacin de los defectos e identificacin de las circunstancias en que se presentan,

frecuencia y efectos.

Realizar un anlisis PM (Mantenimiento Preventivo) para identificar los factores del equipo

que generan los defectos de calidad.

Establecer valores estndar para las caractersticas de los factores del equipo y valorar los

resultados a travs de un proceso de medicin.

Establecer un sistema de inspeccin peridico de las caractersticas crticas.

Preparar matrices de mantenimiento y valorar peridicamente los estndares.

Master Oficial en Direccin de Empresas Industriales

MANTENIMIENTO DE CALIDAD. ( HINSHITSU HOZEN )

Herramientas de anlisis en el Mantenimiento de

Calidad

Los principales instrumentos utilizados en el MC son:

Matriz QA o Mantenimiento de Calidad

Anlisis Modal de Fallos y Efectos

Mtodo PM

Tecnologas para medir las condiciones de los parmetros del

equipo

Tcnicas de Mejoras Enfocadas (Kobetsu Kaizen)

Diagramas de flujo de proceso

Diagramas matriciales

Lecciones de un punto (LUP).

Tcnicas de anlisis de capacidad de proceso

Master Oficial en Direccin de Empresas Industriales

MANTENIMIENTO DE CALIDAD. ( HINSHITSU HOZEN )

Tecnologas utilizadas en el Mantenimiento de Calidad para las

mediciones

Instrumentos de medida

Galgas

Indicadores de interferencia laser

Mquinas de medicin por lser

Visiogramas

Medidores de tensin

Vibrotensores

Osciloscopios

Medidores de potencia (Vatmetro)

Termmetros

Rayos X

Medidores de ngulos

Contadores de partculas

Medidores de sonido y FFT (Fast Fourier Transform)

Master Oficial en Direccin de Empresas Industriales

MANTENIMIENTO DE CALIDAD. ( HINSHITSU HOZEN )

Etapas del Pilar Mantenimiento de Calidad

El JIPM ha establecido nueve etapas para el desarrollo del Mantenimiento de

Calidad. Estas se deben auditar y siguen las estrategias de prueba piloto,

equipo modelo y transferencia del conocimiento utilizados en otros pilares

TPM.

Etapa 1. Identificacin de la situacin actual del equipo

Etapa 2. Investigacin de la forma como se generan los defectos

Etapa 3. Identificacin y anlisis de las condiciones 3M (Materiales, Mquina y

Mano de obra)

Etapa 4. Estudiar las acciones correctivas para eliminar "Fuguais"

Etapa 5. Analizar las condiciones del equipo para productos sin defectos y

comparar los resultados.

Etapa 6. Realizar acciones Kobetsu Kaizen o de mejora de las condiciones 3M

Etapa 7. Definir las condiciones y estndares de las 3M

Etapa 8. Reforzar el mtodo de inspeccin

Etapa 9. Valorar los estndares utilizados

Master Oficial en Direccin de Empresas Industriales

SEGURIDAD / HIGIENE Y MEDIO AMBIENTE

Principios del pilar higiene, seguridad y entorno

El nmero de accidentes crece en proporcin al nmero de

pequeas paradas.

Un equipo con defectos es una fuente de riesgos.

El desarrollo de MA y 5S es la base de la seguridad.

El Kobetsu Kaizen es el instrumento para eliminar riesgos en

los equipo.

La formacin en habilidades de percepcin es la base de la

identificacin de riesgos.

El personal formado profundamente en el equipo asume

mayor responsabilidad por su salud y seguridad.

La prctica de los procesos TPM crean responsabilidad por

el cumplimiento de los reglamentos y estndares.

Master Oficial en Direccin de Empresas Industriales

SEGURIDAD / HIGIENE Y MEDIO AMBIENTE

Paso 1. Seguridad en la limpieza inicial en MA

Empleo de:

Mapas de seguridad.

Anlisis de riesgos potenciales.

Conocimiento bsico del equipo.

Identificacin fuentes de contaminacin.

Master Oficial en Direccin de Empresas Industriales

SEGURIDAD / HIGIENE Y MEDIO AMBIENTE

Paso 2. Mejora de equipos para evitar

fugas que producen trabajos inseguros.

Acciones:

Eliminar fuentes de contaminacin y reas de

difcil acceso que producen riesgos potenciales de

accidentes.

Master Oficial en Direccin de Empresas Industriales

SEGURIDAD / HIGIENE Y MEDIO AMBIENTE

Paso 3. Estandarizar las rutinas de seguridad.

Actividades:

Emplear rutinas para las tres primeras S.

Realizar verificaciones de seguridad.

Emplear controles visuales.

Limitar riesgos mediante revisiones de seguridad.

Campaas de sensibilizacin.

Master Oficial en Direccin de Empresas Industriales

SEGURIDAD / HIGIENE Y MEDIO AMBIENTE

Paso 4. Desarrollo de personas

competentes para la inspeccin general del

equipo sobre seguridad.

Actividades:

Desarrollar conocimiento profundo sobre el

funcionamiento del equipo y causas potenciales de

riesgo.

Formacin empleando ejemplos reales.

Master Oficial en Direccin de Empresas Industriales

SEGURIDAD / HIGIENE Y MEDIO AMBIENTE

Paso 5. Inspeccin general del proceso y

entorno.

Actividades:

Mejorar la supervisin de las condiciones del

proceso y entorno.

Medidas para evitar deficiencias de operacin.

Medidas de seguridad de trfico en planta.

Master Oficial en Direccin de Empresas Industriales

SEGURIDAD / HIGIENE Y MEDIO AMBIENTE

Paso 6. Sistematizar el mantenimiento

autnomo de seguridad.

Actividades:

Revisar estndares.

Acciones de mejora continua.

Master Oficial en Direccin de Empresas Industriales

PLAN MAESTRO DEL T.P.M.

Master Oficial en Direccin de Empresas Industriales

MANAGEMENT T.P.M

Sistema Hoshin Kanri. (Direccin por Polticas)

Gestin del Conocimiento.

Master Oficial en Direccin de Empresas Industriales

SISTEMA HOSHIN KANRI

Podemos pensar que la Direccin por Polticas (DPP) es un sistema de direccin

que permite formular, desarrollar y ejecutar los planes de la empresa con la

participacin de todos los integrantes de la organizacin. La DPP se emplea para

asegurar el crecimiento a largo plazo, prevenir la recurrencia de situaciones no

deseadas en la planificacin y de problemas de ejecucin. La DPP es muy utilizada

en Japn para dirigir procesos de mejora continua. La empresa Toyota aplica

Hoshin Kanri en los procesos de gestin de mejoras, siendo el TPM uno de los

procesos que se beneficia de este poderoso sistema de gestin. Consideramos que

cualquier empresa que pretenda implantar TPM, debe considerar como parte de

su estrategia de implantacin, acciones especficas de mejora en el management y

la DPP puede ser el camino efectivo. La DPP se realiza en ciclos anuales y busca

alcanzar las grandes mejoras aplicando las ideas y tcnicas de control de calidad

en el proceso de gestin de la empresa. En igual forma como en un proceso

industrial se realizan actividades de "control de proceso", la DPP realiza

actividades de control de calidad en el proceso directivo, asegurando la mnima

variabilidad en el logro de los resultados de todas las personas integrantes de la

organizacin. La DPP permite coordinar las actividades de cada persona y equipo

humano para el logro de los objetivos en forma efectiva, en igual forma como un

director de una orquesta sinfnica logra la coordinacin de todos los artistas para

que la meloda sea perfecta para el auditorio.

Master Oficial en Direccin de Empresas Industriales

SISTEMA HOSHIN KANRI

Este sistema de direccin permite organizar y dirigir la totalidad de

actividades que promueve el TPM. Los aspectos clave de este sistema

de direccin son:

Un proceso de planificacin e implantacin que se puede mejorar

continuamente empleando el Ciclo Deming PHVA (Planificar, Hacer,

Verificar y Actuar).

Se orienta a aquellos sistemas que deben ser mejorados para el logro de

los objetivos estratgicos. Por ejemplo, la eliminacin sistemtica de

todo tipo de despilfarros que se presentan en el proceso productivo.

Participacin y coordinacin de todos los niveles y departamentos en la

planificacin, desarrollo y despliegue de los objetivos anuales y sus

medios para alcanzarlos.

Planificacin y ejecucin fundamentada en hechos.

Formulacin de metas y planes en cascada a travs de toda la

organizacin apoyndose en las verdaderas capacidades de la

organizacin. Este sistema de compromiso funcional le da fuerza y

vitalidad a procesos TPM fundamentados en la mejora continua.

Master Oficial en Direccin de Empresas Industriales

SISTEMA HOSHIN KANRI

La DPP es un sistema que permite planificar y ejecutar mejoras estratgicas del

sistema productivo. De acuerdo al Dr. Noriaki Kano la DPP es un matrimonio

entre las fortalezas de la direccin occidental y oriental: El fuerte liderazgo

ejercido por los directivos occidentales dentro de una organizacin de

consenso y participacin amplia como sucede en las organizaciones japonesas.

El proceso de DPP cubre un amplio espectro de actividades: desde la

identificacin de las acciones ms adecuadas que se deben realizar en la

empresa, hasta las formas de asegurar que esas actividades son efectivamente

implantadas. Se puede asumir que la DPP es la infraestructura que asegura que

las actividades clave son realizadas correctamente y en el momento correcto.

La DPP es el sistema de direccin que toma los objetivos estratgicos de la

compaa y los traduce en actividades concretas que son ejecutadas en los

diferentes niveles y reas de la empresa. Es el puente entre el establecimiento

de Propsitos y objetivos estratgicos y la accin diaria para su logro. La DPP es

el motor que impulse todo proyecto de transformacin continua de una

organizacin. Creemos que un proyecto TPM sin el motor de la DPP no se

desarrollar con xito.

Master Oficial en Direccin de Empresas Industriales

GESTIN DEL CONOCIMIENTO.

IMPORTANCIA.

La gestin del conocimiento pretende que la empresa desarrolle una

alta capacidad de adaptacin y de institucionalizar el cambio. Hace que

la empresa descubra o identifique sus fuerzas o capacidades internas

para desarrollarlas a medida que las condiciones del entorno cambian.

Recientemente las organizaciones industriales y de servicios se han

venido preocupando por el proceso de creacin, conservacin,

distribucin y utilizacin del conocimiento como una forma de lograr

transformaciones efectivas y fortalecer sus posiciones en mercados

cada vez ms complejos. En el actual ambiente dinmico, los

movimientos tecnolgicos, polticos y cambios en las condiciones de

mercados generan condiciones de incertidumbre. Dentro de este

escenario, numerosas empresas estn construyendo capacidades de

aprendizaje y creacin de conocimiento en toda la empresa.

Master Oficial en Direccin de Empresas Industriales

GESTIN DEL CONOCIMIENTO.

El TPM se apoya fuertemente en el proceso de aprendizaje dentro de las

fbricas.

Cada uno de los procesos fundamentales cuenta con mecanismos para conservar el

conocimiento y de aprendizaje. Las etapas bsicas del TPM se apoyan en el registro y

conservacin de la experiencia adquirida por los trabajadores en el cuidado y

conservacin de los equipos. Cada reparacin e inspeccin de un equipo se constituye en

un proceso de generacin de conocimiento. Sin embargo, es frecuente en las empresas

industriales observar que este conocimiento se pierde por la falta de registros de

informacin. En otras empresas el "dato" existe pero este no genera informacin por falta

de interpretacin. Si no existe informacin, no existir la posibilidad de generarse

conocimiento. El TPM requiere realizar un plan de formacin y de obtencin de

conocimiento. El TPM aporta metodologa para aprender a partir de los anlisis de averas

y fallos. Las enseanzas de cada evento se conserva y transfiere a los dems integrantes

de la fbrica evitando su repeticin en el futuro, siendo este uno de los mecanismos de

un correcto mantenimiento planificado. Algunos de los medios empleados por el TPM

para la conservacin y generacin de conocimiento son:

Aprendizaje a travs del anlisis y solucin de averas.

Compartir el conocimiento a travs de lecciones sobre un punto o "One Point Lesson".

Formacin intensa

Master Oficial en Direccin de Empresas Industriales

GESTIN DEL CONOCIMIENTO.

Aprendizaje a travs del anlisis y solucin de averas.

El aprendizaje empieza con individuos a los que se les ha concedido

poder para identificar y resolver problemas independientemente ya

que estos poseen un claro sentido de los objetivos de la fbrica.

Compartir el conocimiento a travs de lecciones sobre un punto

o "One Point Lesson".

Esta clase de procedimientos se emplea para recoger el

conocimiento generado en la empresa en cada una de las

actividades cotidianas. se trata que cada empleado "tenga algo que

ensear a sus compaeros". El JIPM ofrece una metodologa muy

desarrollada sobre la forma de realizar este tipo de lecciones,

estrategias de utilizacin en cada pilar TPM y medios de motivacin

para que el trabajador participe activamente en su realizacin.

Master Oficial en Direccin de Empresas Industriales

GESTIN DEL CONOCIMIENTO.

Formacin intensa .

La capacitacin, el desarrollo de la persona y la aplicacin

del conocimiento adquirido son las bases fundamentales del

proceso de transformacin de la organizacin. Dentro del

TPM existen numerosas posibilidades para desarrollar

modelos de formacin. Algunas de las posibilidades para el

aprendizaje en un proceso TPM son: Reflexin permanente

sobre el grado de avance del MPT a travs de auditoras de

progreso.

Sesiones de dilogo y encuentros para compartir

experiencias adquiridas.

Implantacin del TPM a travs de lneas piloto. Cada

experiencia piloto es monitoreada en profundidad para

identificar la mayor cantidad de conocimiento en su avance.

Master Oficial en Direccin de Empresas Industriales

GESTIN DEL CONOCIMIENTO.

El conocimiento en mantenimiento debe ser la prxima

frontera o desafo de los jefes y directores de mantenimiento

en las empresas. Debido al avance en la tecnologa de los

equipos, las empresas requieren un mayor nivel de formacin

del personal tcnico y directivo.

El vaco de conocimiento que existe en la funcin de

mantenimiento se debe principalmente a las siguientes

causas:

No existe una fuerte cultura de escribir y conservar el

conocimiento.

No se ha apreciado que una avera puede ser una fuente de

conocimiento y que se debe capitalizar esta experiencia

mediante el registro de causas, fenmenos y acciones

tomadas.

No se emplea la informacin para obtener conocimiento. Las

estadsticas no son entendidas como herramientas de

diagnstico. Prevalece la experiencia y la habilidad tcnica.

La direccin de la empresa no le da la importancia y no

estimula el trabajo con datos.

Las tcnicas de fiabilidad y mantenibilidad pueden tener algn

grado de dificultad para el profesional de mantenimiento con

poca prctica en estadstica industrial.

VACO

CONOCIMIENTO

INFORMACIN

GENERADA

INFORMACIN

USADA

Master Oficial en Direccin de Empresas Industriales

GESTIN DEL CONOCIMIENTO.

Estos problemas deben ser resueltos por los

responsables de mantenimiento y en la mayora de los

casos se requiere una sensibilizacin sobre la necesidad

de trabajar con datos y al importancia de estos. Es

recomendable dentro de los programas de formacin

tcnica incorporar acciones de formacin orientadas a

mejorar el nivel de conocimiento en estadstica industrial

de los tcnicos de mantenimiento. Es posible que no se

requieran conocimiento profundos matemticos, ya que

los tediosos clculos se pueden realizar con programas

especializados. Lo importante es poner en prctica los

conceptos y que la toma de decisiones se haga con un

fundamento de conocimiento existente en los datos.

Master Oficial en Direccin de Empresas Industriales

FILOSOFA DE MEJORA T.P.M

Karakuri Kaizen.

Gestin Visual.

Kaikaku Kaizen o Mejora Radical.

Master Oficial en Direccin de Empresas Industriales

KARAKURI KAIZEN

El Karakuri hace referencia a un tradicional arte

japons de emplear pequeos dispositivos, artilugios

que pueden emplearse en la vida cotidiana y con el

Propsito de mejorar la seguridad, control o bienestar

de las personas.

La adaptacin karakuri a plantas industriales se conoce

como Karakuri Kaizen. Se puede interpretar como

aquellos dispositivos desarrollados por trabajadores de

plantas industriales para mejorar el fucnionamiento de

la maquinaria, eliminar defectos, evitar accidentes y

mejorar la calidad del trabajo diario.

Master Oficial en Direccin de Empresas Industriales

GESTIN VISUAL

Gestin Visual es un proceso de trabajo en las empresas que

emplea el Lenguaje Grfico para comunicar de una manera

fcil la situacin actual de una actividad y llamar la atencin

para intervenirla, ya sea para mejorarla o para mantenerla.

Son mltiples las formas de desarrollar la gestin visual en

una organizacin. Las ms utilizadas en la prctica de

procesos de mejora como TPM, World Class Perfomance,

5S, JIT y Control Total de Calidad se han clasificar para su

estudio en este portal como:

Sistemas de gestin visual (SGV): tableros de gestin del

negocio, proyectos de mejora continua, control de actividades,

etc.

Fbrica visual (FV): ayudas para marcacin de estndares de

proceso, operacin de equipo, seguridad, logstica, gestin de

stocks, etc.

Master Oficial en Direccin de Empresas Industriales

GESTIN VISUAL

La gestin visual facilita el trabajo cotidiano de los integrantes de

una organizacin, ya que en corto tiempo (un vistazo) se puede

comunicar a travs de elementos grficos la situacin de las

diferentes variables de los procesos y estimular la reflexin y toma

de acciones por parte de la persona encargada.

Es importante reflexionar sobre este campo de gestin poco

estudiado, que ms que un tema tcnico de marcar un sitio de

trabajo o poner una cartelera, incorpora numerosas ideas de

campos tan variados del pensamiento humano como las ciencias de

la comunicacin, diseo grfico, management, psicologa,

antropologa, semitica y hasta filosofa del lenguaje

Master Oficial en Direccin de Empresas Industriales

KAIKAKU KAIZEN O MEJORA RADICAL

Estamos acostumbrados a practicar acciones Kaizen,

como procesos de mejora a largo plazo y con trabajo

gradual y sistemtico. Kaikaku es un enfoque menos

utilizado de mejora radical, muy rpido, orientado a

eliminar todo tipo de prdidas en temas muy

concentrados. Estas campaas de mejora radical

(breaktrought), se orientan a la eliminacin de prdidas

significativas en una industria o empresa. La diferencia

ms importante con el tradicional Kaizen, es que la

mejora Kaikaku, se desarrolla en corto tiempo, con una

alta concentracin en una problemtica que se debe

resolver con la intervencin de las diferentes reas y

cooperacin de todos los departamentos que puedan

aportar soluciones.

Master Oficial en Direccin de Empresas Industriales

KAIKAKU KAIZEN O MEJORA RADICAL

Kaikaku es un principio muy til en TPM, ya que se

incorpora como un instrumento poderoso del pilar

Mejora Enfocadas. La utilizacin ms habitual de la

prctica Kaikaku se desarrolla en la mejora del flujo de

procesos, los cuales son rediseados en muy poco

tiempo, para mejorar la reduccin de stocks, tiempos de

respuesta y cumplimiento de entregas. En sectores

donde se requiere aumentar la flexibilidad de lneas de

fabricacin, el proceso Kaikaku es muy til, ya que se

logran eliminar los movimientos y manejo de materiales,

reducir dramticamente los tiempos de lavado de

maquinaria, como tambin, modificar la distribucin de

planta con intervencin de "comandos" o equipo de

empleados decididos a cambiar el status quo del proceso.

Master Oficial en Direccin de Empresas Industriales

KAIKAKU KAIZEN O MEJORA RADICAL

La metodologa Kaikaku sigue los siguientes pasos:

Establecer el proyecto de renovacin. Este puede ser identificado a

partir del anlisis de prdidas, polticas de la direccin superior,

reclamaciones de cliente, plan de desarrollo comercial, diagnstico de

las barreras que impiden lograr eficientemente los resultados del rea,

normativa del gobierno que se debe cumplir en forma urgente, etc.

Preparar mapas del proceso a innovar. Definir necesidades de mejora

del proceso, especificaciones de calidad, situacin actual, prdidas en

el proceso, etc.

Trabajo creativo para la formulacin de acciones de mejora. Empleo del

CEDAC de proceso, tablas Pugh y otras tcnicas para el diseo de

nuevos procesos

Para la prueba y validacin de mejoras se pueden emplear numerosas

herramientas, desde las bsicas de la calidad, hasta las ms sofisticadas

como la simulacin, IA (Inteligencia Artificial) o tecnologas CBR (Case

Base Reasoning) .

Implantar acciones con sus mtricas para el control .

Cierre del proyecto con la valoracin econmica y las acciones para

mantener lo logros .

Master Oficial en Direccin de Empresas Industriales

KAIKAKU KAIZEN O MEJORA RADICAL

Finalmente, podemos concluir que el sistema

de mejora Kaikaku se puede emplear en

cualquier tipo de situacin de mejora en una

corporacin. Creemos que en TPM el mejor

espacio para su prctica es a travs del pilar

Mejoras Enfocadas. Los resultados son

contundentes, pero exige el cuestionamiento

de la forma como la compaa realiza el

proceso, buena dosis de autocrtica y una alta

resolucin para alcanzar las metas en corto

tiempo.

Master Oficial en Direccin de Empresas Industriales

TCNICAS DE MEJORA

Definiciones.

Mtodos de Calidad.

Mtodos T.P.M.

Master Oficial en Direccin de Empresas Industriales

DEFINICIONES

Qu es una avera?

La siguiente definicin de avera es la que

hemos adoptado como fundamento terico.

Avera: Cese de la capacidad de una entidad

para realizar su funcin especfica. El trmino

entidad equivale trminos generales a

equipo, conjunto, sistema, mquina o tem.

Master Oficial en Direccin de Empresas Industriales

DEFINICIONES

Se puede decir que una avera es la prdida de la

funcin de un elemento, componente, sistema o

equipo. Esta prdida de la funcin puede ser total o

parcial.

La prdida total de funciones conlleva a que el

elemento no puede realizar todas las funciones para las

que se dise.

La avera parcial afecta solamente a algunas funciones

consideradas como de importancia relativa. En este

caso el sistema donde se encuentra el elemento

averiado, puede operar con deficiencias de diversa

ndole y no afecta a las personas o produce daos

materiales mayores.

Master Oficial en Direccin de Empresas Industriales

DEFINICIONES

Al definir una avera como perdida de la funcin y si

cada elemento o sistema puede tener varias clases de

funciones, necesariamente las averas se pueden

categorizar. En la teora de Anlisis del Valor se

considera que todo elemento u objeto puede tener

varios tipos de funciones:

Principales o aquellas para las que el elemento fue

diseado, una bombilla su funcin principal es la de

proporcionar luz.

Secundarias las que cumplen funciones de apoyo a las

principales, un foco luminosos debe necesitar cierta

resistencia los golpes.

Terciarias son aquellas que cumplen aspectos relacionados

con la esttica. El bombillo debe tener una superficie

limpia.

Master Oficial en Direccin de Empresas Industriales

DEFINICIONES

Pueden existir diferentes clases de averas por funcin afectada:

Averas crticas o mayores. La que afecta las funciones del

elemento consideradas como mayores.

Avera parcial. La que afecta a algunas de la funciones pero no a

todas

Avera reducida. La que afecta al elemento sin que pierda su

funcin principal y secundaria.

Esta clasificacin es importante para desarrollar un modelo de

anlisis de averas. Una estrategia para la solucin de averas

debe considerar que existen averas crticas que son las

prioritarias eliminarlas para conseguir un resultado significativo

en la mejora del equipo. Esta forma de clasificacin invita a que

el Principio de Pareto sea utilizado como un instrumento muy

til para los estudios de diagnstico.

Master Oficial en Direccin de Empresas Industriales

DEFINICIONES

(AVERAS CRNICAS Y ESPORDICAS)

Otro tipo de clasificacin de las averas se puede realizar por la

forma como se pueden presentar estas a travs del tiempo.

Este tipo de clasificacin tambin se debe tener en cuenta

para el diseo de una estrategia de eliminacin, ya que los

mtodos de solucin pueden ser diferentes. Los problemas de

los equipos se clasifican en:

Averas crnicas. Afecta el elemento en forma sistemtica o

permanece por largo tiempo. Puede ser crtica, parcial o

reducida.

Averas espordicas. Afecta el elemento en forma aleatoria y

puede ser crtica o parcial.

Avera transitoria. Afecta durante un tiempo limitado al

elemento y adquiere nuevamente su actitud para realizar la

funcin requerida, sin haber sido objeto de ninguna accin de

mantenimiento.

Master Oficial en Direccin de Empresas Industriales

DEFINICIONES

(AVERAS CRNICAS Y ESPORDICAS)

El comportamiento de cada una de estas prdidas se muestra en la figura

siguiente:

Master Oficial en Direccin de Empresas Industriales

DEFINICIONES

Averas espordicas.

Esta clase de prdidas, como indica su nombre,

ocurren de repente y en forma no prevista. Las

caractersticas principales de estas prdidas son:

Es poco frecuente su ocurrencia .

Por lo general resulta de una causa simple .

Es relativamente fcil identificar su causa y las medidas

correctivas son simples y rpidas de aplicar .

Su aporte es importante y producen grandes

desviaciones en el proceso y por este motivo duran

poco tiempo .

Master Oficial en Direccin de Empresas Industriales

DEFINICIONES

Averas crnicas.

Este tipo de prdidas estn ocultas y permanecen en el

tiempo. Su efecto es relativamente bajo, pero al sumarlo

durante todo el tiempo que permanece puede llegar a ser

muy importante para los resultados de la empresa. Esta

clase de prdidas se vuelven habituales para el personal

de la empresa y en muchos casos ya no se aprecian por

que "hemos aprendido a vivir con ellas", por ejemplo, en

una lnea de empaque de productos de consumo sale

aproximadamente cada media hora una caja sin pegar

debido a una falla del equipo. Este problema no es

dramtico, pero muestra que el equipo presenta una falla

sistemtica en su funcionamiento y que es necesario

investigar.

Master Oficial en Direccin de Empresas Industriales

DEFINICIONES

La solucin de problemas como un instrumento de aprendizaje

organizacional.

La escuela del aprendizaje experimental reconoce que el conocimiento

es creado a travs de la transformacin de la experiencia. Un trabajo en

campo de anlisis y solucin de problemas de un equipo permite

mejorar las habilidades de las personas y la comprensin que acompaa

esa experiencia. Mientras que el aprendizaje operativo de resolver una

problema se dirige hacia nuevas formas de hacer las cosas, el

conceptual hace hincapi en nuevos modos de pensar sobre las cosas.

Segn Kolb el aprendizaje es un ciclo que relaciona la experiencia con la

reflexin para formacin de conceptos abstractos. El aprendizaje

experimental es concebido como un ciclo de cuatro etapas: la

experiencia es la base para la observacin y la reflexin, estas

observaciones son asimiladas en un nuevo grupo de conceptos

abstractos y generalizaciones de la que se deducen nuevas

implicaciones para la accin. La prueba de estas ideas crea situaciones

nuevas que ofrecen otra experiencia concreta.

Master Oficial en Direccin de Empresas Industriales

DEFINICIONES

Se puede afirmar que el anlisis y

eliminacin de una avera como un proceso

de solucin de problemas ofrece un

resultado doble:

Se resuelve el problema, esto es, se elimina la

avera .

Se mejora la capacidad de aprendizaje de la

persona por medio de modificaciones en su

modelo mental, pudindose considerar este

ltimo el ms importante del proceso.

Master Oficial en Direccin de Empresas Industriales

DEFINICIONES

Reflexin final.

La importancia de los mtodos de anlisis y eliminacin de

los problemas radica en la posibilidad de incrementar el

conocimiento que posee el personal sobre los equipos en

los que trabajan. Estos mtodos disciplinados y rigurosos

en su lgica cuando se practican van creando una nueva

cultura de ver los problemas. No se trata solamente de

poner en marcha un equipo si se ha averiado, la lgica de

la metodologa se orienta a la eliminacin radical de las

causas de los fallos. Consideramos que sin la aplicacin de

esta clase de tcnicas no pude existir un proyecto TPM

exitoso y de impacto en la cultura de la productividad de

una organizacin.

Master Oficial en Direccin de Empresas Industriales

MTODOS DE CALIDAD

QC Story o Ruta de la Calidad.

El modelo de anlisis procedente del campo de la calidad, es

reconocido como QC Story, Historia de Calidad o Ruta de la

Calidad. Este es muy familiar dentro de las empresas

industriales debido a sus reconocidas siete herramientas:

diagrama de Pareto, diagrama de Causa y Efecto,

histogramas, estratificacin de informacin, hojas de

chequeo o verificacin, diagrama de dispersin y grficos de

control. Este tipo de tcnicas han sido ampliamente

utilizadas en las empresas, especialmente en aquellas

situaciones donde se presentan problemas de defectos,

prdidas de producto final por incumplimiento de

especificaciones o situaciones anormales en procesos

productivos.

Master Oficial en Direccin de Empresas Industriales

MTODOS DE CALIDAD

Esta metodologa es potente para la reduccin

drstica de las prdidas crnicas, especialmente

cuando estas son altas. Sin embargo, es frecuente

encontrar que estos buenos resultados se deben a la

eliminacin de las prdidas espordicas, prdidas

estas que no son habituales pero que pueden tener

un alto impacto en un cierto tiempo, mantenindose

sin resolver las prdidas crnicas. Con las

metodologas de calidad es posible lograr una

disminucin de hasta un ochenta por ciento las

prdidas crnicas; sin embargo, cuando se pretende

reducir el veinte por ciento restante, es necesario

recurrir a las tcnicas especializadas de

mantenimiento.

Master Oficial en Direccin de Empresas Industriales

MTODOS DE CALIDAD

El diagnstico de problemas en el modelo de calidad se

realiza a travs del conocido Diagrama de Causa y Efecto

o espina de pescado. Este diagrama permite recoger en

un solo grfico y clasificados por categoras los posibles

factores causales de la avera. Este tipo de tcnica es

valiosa por su simplicidad, ya que requiere de una

tormenta de ideas dirigida hacia las categoras del

diagrama: factor humano, equipos, materias primas y

mtodo de trabajo. La dificultad puede consistir en

poder identificar en el diagrama los factores ms

significativos o de mayor aporte al problema. Para

obtener una conclusin del diagrama de Causa y Efecto

se requiere de gran experiencia y conocimiento

profundo del equipo.

Master Oficial en Direccin de Empresas Industriales

MTODOS DE CALIDAD

Cuando se pretende llegar a los niveles

mnimos de prdida, el diagrama de Causa y

Efecto no es lo suficientemente potente

debido a que quedan algunas posibles causas

"triviales" sin solucin. Para su eliminacin se

debe acudir a metodologas complementarias

nacidas en el Mantenimiento Productivo Total

como son el Mtodo PM y la tcnica PorquPorqu para identificar y estudiar la mayor

cantidad de causas races que pueden

producir la avera que se estudia.

Master Oficial en Direccin de Empresas Industriales

MTODOS DE CALIDAD

Pasos a seguir en la metodologa de calidad

para el anlisis de averas

Esta metodologa emplea los siguientes ocho pasos

para la solucin del problema:

Paso 1. Identificacin del problema.

Paso 2. Observacin.

Paso 3. Anlisis y diagnstico de causas.

Paso 4. Definir plan de accin.

Paso 5 Implantar las acciones correctivas.

Paso 6. Verificacin.

Paso 7. Estandarizacin.

Paso 8. Conclusin.

Master Oficial en Direccin de Empresas Industriales

MTODOS DE CALIDAD

Paso 1. Identificacin del problema

En este primer paso se analiza la informacin disponible

de las averas pasadas y la forma como se present la

nueva falla. Mediante el empleo de la estratificacin de

informacin se puede llegar a identificar correctamente el

problema.

Paso 2. Observacin

En este segundo paso se comprende la forma como se

present la avera y las condiciones del medio presentes

en el momento de la avera. Un buen juicio ayudar a

descartar factores causales. Para este fin se puede tomar

informacin cualitativa empleando un diagrama de

afinidad y posteriormente priorizar sus ttulos haciendo

uso de un diagrama de relaciones.

Master Oficial en Direccin de Empresas Industriales

MTODOS DE CALIDAD

Paso 3. Anlisis y diagnstico de causas

Existen dos alternativas de diagnstico:

Construir un diagrama de Causa y Efecto para recoger los posibles

factores que han desencadenado la avera.

Construir diagramas de afinidad y relaciones para priorizar las

posibles causas.

Paso 4. Definir plan de accin

Se establecen las medidas correctivas para eliminar los

factores causales que se han considerado que son los ms

crticos. Estos son seleccionados por el grupo de estudio

con criterios de experiencia y un cierto anlisis lgico. Se