10bab III Dasar Teori

Diunggah oleh

ayuniislamiaty22Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

10bab III Dasar Teori

Diunggah oleh

ayuniislamiaty22Hak Cipta:

Format Tersedia

17

BAB III

DASAR TEORI

III.1. Pemboran Lubang Tembak

Dikenal tiga pola pengeboran lubang tembak yaitu: square pattern,

rectangular pattern, dan staggered pattern. Berikut keterangan dari ketiga

pola ini:

Square pattern yaitu pola pengeboran lubang tembak dengan burden

sama dengan spasi. Lubang tembak pada baris berikutnya berada tepat

sejajar di belakang lubang tembak pada baris didepannya. Keuntungan pola

ini adalah mudah membuat tata letak, pola peledakan mudah dibuat lurus

dan rapi.

Rectangular pattern yaitu pola pengeboran lubang tembak dengan

burden lebih kecil dari spasi. Lubang tembak pada baris berikutnya juga

tepat berada sejajar di belakang lubang tembak pada baris didepannya.

Keuntungan dari pola ini adalah mudah membuat tata peledakan dan pola

peledakan dan pola peledakan mudah dibuat lurus dan rapi, namun

menghasilkan daerah yang tidak hancur lebih besar.

Staggered Pattern yaitu pola pengeboran lubang tembak berselangseling atau zigzag dimana lubang tembak pada baris berikutnya berada di

tengah-tengah spasi baris didepannya. Pola ini dapat diterapkan dengan

burden sama dengan spasi atau burden lebih kecil dari spasi. Kelebihan pola

ini adalah mampu menghasilkan distribusi energi peledakan yang lebih baik,

menghasilkan fragmentasi peledakan yang lebih kecil dan seragam, dan

menghasilkan daerah yang tidak hancur lebih sedikit dari pola yang lain.

Pola staggered dapat menghasilkan distribusi energi peledakan optimum

jika dibandingkan dengan kedua pola lainnya. Pola pengeboran lubang

tembak dapat dilihat dalam gambar 3.1.

17

18

Gambar 3.1

Pola Pengeboran Lubang Tembak (PT. Orica Mining Services)

Pemilihan arah pemboran lubang tembak untuk proses peledakan

sangat penting diperhatikan karena akan mempengaruhi terhadap hasil

peledakan tersebut. Oleh karena itu perlu dikaji tentang kelebihan dan

kekurangan dari masing-masing arah lubang tembak seperti yang telah

dijelaskan pada tabel 3.1 berikut:

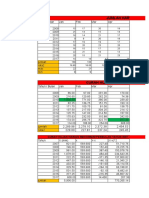

Tabel 3.1

Pengaruh Arah Pengeboran (Konya, 1990)

No

.

1

Parameter

Bor Tegak

Bor Miring

Gerakan bit

Lebih cepat

Lebih lambat

Keausan pada bor

Lebih kecil

Lebih besar

Backbreak

Lebih banyak

Lebih kecil

Fragmentasi

Kondisi lantai

tambang

Fly rock

Pengisian bahan

peledak

Pelemparan batuan

Cenderung besar

Lebih kecil

Lebih baik

Toe jarang

terjadi

Lebih besar

Lebih mudah

Lebih sulit

Lebih dekat

Lebih jauh

5

6

7

8

Toe sering terjadi

III.2. Bahan Peledak

Bahan peledak mempunyai bermacam-macam sifat. Untuk jenis

bahan peledak tertentu sifat-sifatnya bervariasi tergantung dari pabrik yang

membuatnya. Sifat bahan peledak terdiri dari dua bagian besar yaitu sifat

fisik dan sifat detonasi.

19

III.2.1. Sifat Fisik Bahan Peledak

Sifat fisik bahan peledak merupakan sifat yang terkandung secara

fisik dalam bahan peledak tersebut. Sifat fisik bahan peledak dapat dibagi

menjadi enam sifat yaitu:

III.2.1.1. Bobot Isi

Bobot isi merupakan berat per unit volume yang dinyatakan dalam

gram per cc (gr/cc). Bobot isi bahan peledak berhubungan erat dengan

energi peledakannya. Semakin besar bobot isi suatu bahan peledak maka

akan semakin besar energi peledakan yang dihasilkannya. Oleh karena itu

batuan yang relatif buruk (loose) sebaiknya menggunakan bahan peledak

yang mempunyai bobot isi yang rendah serta kecepatan detonasi yang

relatif kecil dan demikian sebaliknya.

Tabel 3.2

Bobot Isi Bahan Peledak (Kramadibrata,1998)

Bahan Peledak

Bobot Isi (gr/cc)

ANFO Lepas

0,75 - 0,85

ANFO

0,80 - 1,10

ANFO BI Rendah

0,20 - 0,75

Emulsi

1,1 - 1,30

Campuran Emulsi

Watergels and

Sluries

1,0 - 1,35

1,0 - 1,30

III.2.1.2. Sensitivitas

Sensitivitas adalah ukuran kemudahan suatu bahan peledak untuk

diinisiasi atau energi minimum yang dibutuhkan untuk meledakkan suatu

bahan peledak dan dinyatakan dengan cap sensitivity atau dengan kata lain

sensitivitas

adalah

ukuran

kemudahan

suatu

bahan

peledak

untuk

melakukan propagasi.

III.2.1.3. Ketahanan Terhadap Air

Ketahanan

bahan

peledak

terhadap

air

adalah

ukuran

dari

kemampuan suatu bahan peledak berada dalam air dengan tidak merusak

atau merubah/mengurangi kepekaannya (sensitivity). Secara umum, bahwa

20

bahan peledak komersial tidak ada yang 100% tahan terhadap air. Tetapi

semua bahan peledak yang dikatakan tahan terhadap air dapat dipakai

secara efektif bila bahan peledak dimuatkan ke dalam lubang tembak berair

dengan hati-hati dan segera dinyalakan. Bahan peledak ANFO merupakan

bahan peledak yang sering digunakan dalam pertambangan namun

memiliki ketahanan terhadap air yang sangat buruk. Air akan menyebabkan

butiran AN akan larut. Namun biasanya apabila terdapat lubang basah maka

menggunakan bahan peledak jenis emulsi yang mempunyai ketahanan air

cukup baik.

III.2.1.4. Stabilitas kimia

Sebuah bahan peledak apabila dijaga pada kondisi penyimpanan

tertentu maka secara kimia bahan peledak tersebut tidak berubah. Tandatanda karakteristik perusakan adalah terjadi kristalisasi, terjadi perubahan

warna dan kinerja lapangan buruk.

III.2.1.5. Karakteristik Gas Peledakan

Apabila

dalam

pencampuran

komposisi

bahan

peledak

tidak

sempurna, maka akan terbentuk gas yang beracun. Adanya gas beracun

dapat disebabkan oleh:

Buruknya kontrol kualitas

Kerusakan pada bahan peledak

Pengepakan bocor

Diameter muatan bahan peledak kurang

Waktu tidur terlalu lama

Gas Nitrogen Oksida merupakan indikasi dari kelebihan oksigen

dalam formula bahan peledak dan Karbon Monoksida merupakan indikasi

dari kekurangan oksigen dalam formula bahan peledak. Suatu peledakan

diharapkan menghasilkan uap air (H2O), karbondioksida (CO2) dan gas

nitrogen (N2). Karakteristik seperti ini diperoleh pada saat neraca oksigen

(94,5% AN-5,5% FO), dan reaksinya dapat dituliskan sebagai berikut :

3NH4NO3 + CH2 7H2O + CO2 + 3N2

III.2.1.6. Karakteristik Keselamatan

Penggunaan bahan peledak komersial harus memiliki sifat-sifat yang

dapat menjamin keselamatan kerja.

21

III.2.2. Sifat Detonasi Bahan Peledak

Sifat detonasi bahan peledak dapat dibagi menjadi empat sifat yaitu

kecepatan detonasi, tekanan detonasi, tekanan lubang tembak atau

tekanan peledakan, dan energi.

III.2.2.1. Kecepatan detonasi

Kecepatan detonasi disebut juga dengan velocity of detonation atau

VOD, merupakan sifat bahan peledak yang sangat penting yang secara

umum

dapat

diartikan

sebagai

laju

rambatan

gelombang

detonasi

sepanjang bahan peledak. Kecepatan detonasi diukur dalam kondisi

terkurung (confined detonation velocity) atau tidak terkurung (unconfined

detonation velocity).

Kecepatan detonasi terkurung adalah ukuran kecepatan gelombang

detonasi (detonation wave) yang merambat melalui kolom bahan peledak di

dalam lubang ledak atau ruang terkurung lainnya. Sedangkan kecepatan

detonasi tidak terkurung menunjukkan kecepatan detonasi bahan peledak

apabila bahan peledak tersebut diledakkan dalam keadaan terbuka. Karena

bahan peledak umumnya digunakan dalam keadaan derajat pengurungan

tertentu, maka harga kecepatan detonasi dalam keadaan terbuka menjadi

lebih berarti.

Kecepatan detonasi bahan peledak harus melebihi kecepatan suara

massa batuan (impedance matching), sehingga akan menimbulkan energi

kejut (shock energy) yang mampu memecahkan batuan. Untuk peledakan

pada batuan keras dipakai bahan peledak yang mempunyai kecepatan

detonasi tinggi (sifat shattering effect) dan pada batuan lemah dipakai

bahan peledak yang kecepatan detonasinya rendah (sifat heaving effect).

Nilai kecepatan detonasi bervariasi tergantung diameter, densitas,

dan ukuran partikel bahan peledak. Untuk bahan peledak komposit (nonideal) tergantung pula pada derajat pengurungannya (confinement degree).

Kecepatan detonasi tidak terkurung umumnya 7080% kecepatan detonasi

terkurung,

sedangkan

kecepatan

detonasi

bahan

peledak

komersial

bervariasi antara 15008500 m/s atau sekitar 500025.000 fps. Kecepatan

detonasi ANFO antara 25004500 m/s tergantung pada diameter lubang

ledak. Apabila diameter dikurangi sampai batas tertentu akan terjadi gagal

ledak (misfire) karena perambatan tidak dapat berlangsung; diameter ini

22

disebut diameter kritis atau critical diameter.

Kecepatan detonasi bahan peledak ANFO (bentuk butiran) akan

menurun seiring dengan bertambahnya air karena ANFO dapat larut

terhadap

air.

Suatu

penelitian

memperlihatkan

bahwa

ANFO

yang

mengandung 10% air (dalam satuan berat) dapat menurunkan kecepatan

detonasi hingga tinggal 42%, yaitu dari VOD ANFO kering 3800 m/s turun

menjadi hanya tinggal 1600 m/s (lihat Gambar 3.2).

Gambar 3.2

Penurunan VOD ANFO akibat kandungan air (Konya, 1990)

III.2.2.2. Tekanan Detonasi

Tekanan detonasi adalah fungsi dari kecepatan detonasi dan density

suatu bahan peledak, merupakan ukuran tekanan didalam gelombang

detonasi. Tekanan detonasi dapat dirumuskan sebagai berikut :

Pd = k x x VOD .....................................................................(3.1)

Keterangan :

Pd

= tekanan detonasi (MPa)

= konstanta (0,25)

= bobot isi (t/m3)

VOD

= kecepatan detonasi (m/s)

Dalam praktek peledakan aktual, tekanan detonasi yang tinggi adalah

23

salah satu kunci karakteristik yang harus dimiliki bahan peledak jika

digunakan sebagai primer.

III.2.2.3. Tekanan Lubang Tembak atau Tekanan Peledakan

Tekanan lubang tembak menunjukkan bahwa energi gas dari bahan

peledak dan nilainya tergantung kepada pengukungan, jumlah gas yang

dibangkitkan dan temperatur produk reaksi kimia bahan peledak. Tekanan

lubang tembak diakibatkan dari ekspansi gas-gas reaksi kimia bahan

peledak, oleh karenanya tidak mungkin diukur karena tekanan kejutnya

sangat besar dimuka detonasi yang dapat merusak semua peralatan ukur.

Secara umum besarnya nilai tekanan lubang tembak adalah setengah

dari besarnya tekanan detonasi bahan peledak. Namun menurut Bandhari

(1997) besarnya Tekanan lubang tembak besarnya sekitar 45% dari tekanan

detonasi. Walaupun tekanan peledakan lebih kecil dari tekanan detonasi,

namun memberikan energi yang lebih besar dalam proses peledakan karena

periode gelombang tekanan peledakan lebih besar daripada periode

tekanan

detonasi.

Tekanan

peledakan

bertanggungjawab

dalam

memindahkan massa batuan yang telah pecah karena tekanan detonasi

sebelumnya.

III.2.2.4. Energi atau kekuatan

Kekuatan adalah ukuran yang dipergunakan untuk mengukur energi

yang terkandung dalam bahan peledak dan kerja yang dapat dilakukan

bahan peledak. Dua macam ukuran kekuatan yang dipakai untuk menilai

bahan peledak komersial yaitu weight strength dan bulk strength. Weight

strength adalah membandingkan kekuatan bahan peledak dengan dasar

berat yang sama. Sedangkan bulk strength adalah membandingkan

kekuatan bahan peledak dengan dasar volume yang sama.

III.3. Geometri Peledakan

III.3.1. Formula R.L Ash

Geometri

peledakan

terdiri

dari

burden,

spacing,

stemming,

24

subdrilling, dan kedalaman lubang tembak. Salah satu cara yang dapat

dilakukan untuk mendapatkan nilai variabel-variabel geometri peledakan

tersebut adalah perhitungan geometri peledakan menurut R.L Ash (1968).

Gambar 3.3

Geometri Peledakan Menurut R.L.Ash

III.3.1.1 . Diameter Lubang Tembak

Pemilihan diameter lubang tembak sangat perlu untuk diperhatikan

karena akan berpengaruh terhadap hasil suatu peledakan. Pemilihan ukuran

diameter lubang tembak dipengaruhi oleh tinggi jenjang. Menurut Dyno

Nobel, besarnya nilai diameter lubang tembak (mm) adalah 15 kali tinggi

jenjang (m).

III.3.1.2. Burden (B)

Burden adalah jarak dari lubang tembak dengan bidang bebas yang

terdekat, dan arah di mana perpindahan akan terjadi. Pada daerah ini energi

ledakan adalah yang terkuat dan yang pertama kali bereaksi pada bidang

bebas. Jarak burden yang baik adalah jarak yang memungkinkan energi

secara maksimal dapat bergerak keluar dari kolom isian menuju bidang

bebas dan dipantulkan kembali dengan kekuatan yang cukup untuk

melampaui kuat tarik batuan sehingga akan terjadi penghancuran.

Nilai burden yang optimum akan menghasilkan fragmentasi yang

25

sesuai

dan

perpindahan

dari

pecahan

batuan

sesuai

dengan

yang

diinginkan. Jarak burden yang terlalu kecil dapat menyebabkan terjadinya

batuan terbang dan suara yang keras. Sedangkan jarak burden yang terlalu

besar akan menghasilkan fragmentasi yang kurang baik, dan akan

menyebabkan batuan di sekitar burden tidak akan hancur.

Menurut R.L. Ash, harga burden tergantung pada harga burden ratio

dan diameter lubang bor. Besarnya burden ratio antara 20 40 dengan

harga KS standard adalah 30. Sedangkan harga Ks standard sebesar 30

terjadi pada kondisi sebagai berikut:

Densitas batuan

Specific gravity bahan peledak = 1,20 gr/cc

Kecepatan detonasi bahan peledak

= 160 lb/cuft

= 12.000 fps

Pada kondisi batuan yang berbeda dan penggunaan bahan peledak

yang berbeda, maka harga KS turut berubah. Untuk mengatasi perubahan

angka KS perlu dihitung terlebih dahulu harga faktor penyesuaian pada

kondisi batuan dan bahan peledak yang berbeda.

a. Faktor penyesuaian terhadap bahan peledak (AF1) adalah :

2

AF 1 = [

1/3

SG . Ve

]

2

SGstd . Vestd

(3.2)

Dimana :

SG

= berat jenis bahan peledak yang digunakan

Ve

= kecepatan detonasi bahan peledak yang digunakan

SGstd = berat jenis bahan peledak standar, 1,20

Vestd

= kecepatan detonasi bahan peledak standar, 12.000

fps

b. Faktor penyesuaian terhadap batuan (AF2) adalah :

AF 2 = [

Dstd 1/3

] . (3.3)

D

Dimana :

Dstd = kerapatan batuan standar, 160 lb/cuft

26

= kerapatan batuan yang diledakkan

Sehingga harga Kb yang terkoreksi adalah :

KB

Keterangan :

=KBstandard x AF1 x AF2 ............................................(3.4)

KB

= burden ratio yang telah dikoreksi

KBstd = burden ratio standard

Untuk menentukan burden, maka menggunakan rumus :

B

= (KB x De)/12...............

= Burden

KB

= Burden Ratio

De

= diameter lubang tembak (m)

(3.5)

Keterangan :

III.3.1.3. Spasi (S)

Spasi dapat diartikan sebagai jarak terdekat antara antara dua

lubang tembak yang berdekatan dalam satu baris yang sejajar dengan free

face. Yang perlu diperhatikan dalam memperkirakan spasi adalah apakah

ada interaksi di antara isian yang saling berdekatan. Besar spasi dapat

ditentukan dengan rumus sebagai berikut:

S = B x KS ................................

(3.6)

Keterangan:

S

= spasi, meter.

= burden, meter.

KS

= spacing ratio (KS normal = 1,25)

Hal yang perlu diperhatikan dalam penentuan spasi yaitu apakah ada

interaksi antar muatan yang berdekatan. Bila masing-masing lubang

tembak diledakkan sendiri-sendiri, dengan interval waktu yang panjang

maka tidak akan terjadi interaksi gelombang energi antar muatan yang

berdekatan sehingga memungkinkan setiap lubang tembak akan meledak

dengan sempurna. Jika interval waktu diperpendek atau lubang tembak

diledakkan secara serentak akan terjadi efek ledakan yang kompleks.

Besar Ks menurut interval waktu yang dipergunakan adalah:

Long interval delay

Ks = 1

27

Short interval delay

Ks = 1 2

Normal

Ks = 1,2 1,8

III.3.1.4. Stemming (T)

Stemming adalah tempat material penutup di dalam lubang bor di

atas kolom isian bahan peledak. Fungsi stemming adalah agar terjadi stress

balance dan untuk mengurung gas-gas hasil ledakan agar dapat menekan

batuan dengan kekuatan yang besar. Sedangkan di dalam penggunaan

stemming yang perlu diperhatikan adalah panjang stemming dan ukuran

material stemming.

Stemming yang pendek dapat menyebabkan pecahnya batuan pada

bagian atas, tapi mengurangi fragmentasi keseluruhan karena gas hasil

ledakan

menuju

atmosfir

dengan

mudah

dan

cepat,

juga

akan

menyebabkan terjadinya flyrock, overbreak pada bagian permukaan dan

juga akan menimbulkan airblast. Panjang stemming dapat ditentukan

dengan menggunakan rumus :

T

KT..

.........................(3.7)

Keterangan:

T

= stemming, meter

KT

= stemming ratio (KT normal = 0,7)

Gambar 3.4

28

Pengaruh Stemming Terhadap Hasil Peledakan (PT. Orica Mining Service)

III.3.1.5. Subdrilling (J)

Subdrilling adalah tambahan kedalaman dari lubang bor di bawah

lantai jenjang yang dibuat agar jenjang yang dihasilkan sebatas dengan

lantainya dan lantai yang dihasilkan rata. Bila jarak subdrilling terlalu besar

maka akan menghasilkan efek getaran tanah, sebaliknya bila subdrilling

terlalu kecil maka akan mengakibatkan masalah tonjolan pada lantai jenjang

(toe) karena batuan tidak akan terpotong sebatas lantai jenjangnya. Panjang

subdrilling dapat ditentukan dengan menggunakan rumus sebagai berikut:

J

= B x KJ ...................... (3.8)

= subdrilling, meter

KJ

= subdrilling ratio (KJ normal = 0,3)

Keterangan:

III.3.1.6. Kedalaman Lubang Tembak (H)

Kedalaman

lubang

tembak

biasanya

ditentukan

berdasarkan

kapasitas produksi yang diinginkan dan kapasitas dari alat muat. Sedangkan

untuk menentukan kedalaman lubang tembak dapat digunakan rumus

sebagai berikut:

H

= KH x B......................... (3.9)

= kedalaman lubang tembak, meter

KH

= Hole Depth Ratio (1,5 4,0)

Keterangan:

III.3.1.7. Kolom isian (Powder Column)

Panjang kolom isian dapat dihitung dengan menggunakan rumus:

PC

= H T...........................(3.10)

PC

= panjang kolom isian, meter

= kedalaman lubang tembak, meter

= stemming, meter

Keterangan:

III.3.1.8. Waktu Tunda

Pengaturan waktu tunda dalam proses peledakan memiliki beberapa

29

keuntungan yaitu:

a. Untuk memperbaiki fragmentasi

b. Untuk

mengatur

jumlah

bahan

peledak/lubang

tembak

yang

diledakkan secara bersamaan hingga dapat mengurangi ground

vibration dan mengatur arah lemparan hasil peledakan.

c. Menyediakan bidang bebas bagi baris berikutnya.

III.3.1.9. Powder Factor

Powder Factor (PF) adalah bilangan yang menyatakan jumlah bahan

peledak yang digunakan untuk meledakkan sejumlah batuan. Ada empat

cara untuk menyatakan Powder Factor dari suatu peledakan:

a. Berat bahan peledak per volume batuan yang diledakkan (kg/m 3)

b. Berat bahan peledak per berat batuan yang diledakkan (kg/ton)

c. Volume batuan per berat bahan peledak (m3/kg)

d. Berat batuan per berat bahan peledak (ton/kg).

Dengan angka Powder Factor dapat diketahui jumlah konsumsi bahan

peledak yang digunakan untuk memecahkan sejumlah batuan. Untuk

menghitung Powder Factor harus diketahui beberapa parameter berikut :

W

= AL (dr) (ton) ................................................ (3.11)

= (de) (PC) N (kg) ........................................... (3.12)

PF

= W/E ( ton/kg) ............................................... (3.13)

dr

= Density rock (t/m3)

= Batuan atau material yang diledakkan (ton)

= Luas daerah yang diledakkan (m2)

= Tinggi jenjang (m)

= Jumlah lubang bor

de

= Loading density (kg/m)

Keterangan :

Tabel 3.3

Powder Factor Peledakan Untuk Beberapa Jenis Batuan (Bandhari,

1997)

30

No

.

1

2

3

4

5

Batuan

Fast soft clay, morainic clay, slate clay,

heavy loam, coarse grit

Marl, brown coal, gypsum, tuff, pumice

stone, anthracite, soft limestone,

diatomite

Clayey sandstone, conglomerate, hard

clay shale, marly limestone, anhydrite,

micaceous shale

Granite, gneisses, synites, limestone,

sandstone, siderite, magnesite, dolomite,

marble

Coarse-grained granite, serpentine,

andesite and basalt, weathered gneiss,

trachyte

PF

(kg/m3)

0,30-0,50

0,35-0,55

0,45-0,60

0,60-0,70

0,70-0,75

Hard gneiss, diabase, porphiryte, thracyte,

granite-gneiss, diorite, quartz

0,85

Andesite, basalt, hornfels, hard diabase,

diorite, gabbro, gabbro diabase

0,90

III.4. Penentuan Waktu Tunda

Peledakan tunda merupakan suatu cara peledakan yang terdiri dari

beberapa baris dan kolom lubang tembak dengan menggunakan waktu

tunda peledakan. Waktu tunda peledakan bisa diperoleh dari detonator,

atau mesin peledak yang dipakai. Peledakan yang menggunakan waktu

tunda dimaksudkan untuk:

1. Mengurangi jumlah volume batuan yang meledak secara bersamaan

2. Memberikan waktu atau kesempatan material yang dekat dengan

bidang bebas untuk meledak secara sempurna

3. Menyediakan ruang atau bidang bebas bagi baris lubang tembak

selanjutnya.

4. Mengurangi besarnya volume suara peledakan (tekanan kejut) dan

getaran tanah.

Keuntungan penggunaan waktu tunda :

1. Mengurangi getaran tanah

Besar getaran tanah akibat peledakan dipengaruhi jumlah bahan

peledak yang diledakkan dalam satu waktu. Dengan waktu tunda dapat

dikurangi jumlah bahan peledak dalam satu waktu peledakan sehingga

mengurangi getaran tanah.

2. Menghasilkan fragmentasi yang lebih baik

31

Peledakan

selanjutnya

memiliki

bidang

bebas

yang

diciptakan

peledakan lubang awal di depannya yang lebih dahulu hancur sehingga

akan menghasilkan fragmentasi yang lebih baik.

3. Mengurangi biaya

Dengan peledakan tunda dapat dilakukan penyalaan beberapa lubang

karena tiap lubang akan bergerak ke arah daerah runtuhan (flexural

rupture), sehingga akan mengurangi jumlah bahan peledak yang

dibutuhkan.

4. Mengurangi retakan berlebihan (overbreak)

Peledakan tunda dapat mengurangi overbreak karena tiap lubang

meledak melalui flexural rupture. Jika waktu tunda tidak digunakan,

energi lemparan berlebihan akan menyebabkan batuan retak di

belakang lubang peledakan.

Contoh pola penyalaan dengan waktu tunda untuk surface delay dapat

di tunjukkan pada Gambar 3.5. Dari gambar tersebut terlihat bahwa

lubang tembak tidak ada yang meledak secara bersamaan.

Gambar 3.5

Pola Penyalaan Surface Delay

Pemakaian

delay

detonator

dimaksudkan

untuk

mendapatkan

perbedaan waktu peledakan antara dua buah lubang tembak sehingga

diperoleh

peledakan

secara

beruntun.

Pengaturan

waktu

ini

dapat

diterapkan untuk beruntun dalam satu baris atau beruntun antar baris.

Bila delay detonator digunakan untuk antar lubang dalam satu baris,

maka persamaan yang digunakan adalah :

th = Th x S ......................................................... (3.14)

Keterangan :

th

= Waktu tunda antar lubang dalam satu baris (ms)

Th

: Konstanta tunda (ms/m)

: Spasi (m)

32

Tabel 3.4

Konstanta Tunda Antar Lubang Tembak (Konya,1990)

Th Constant

(ms/m)

5,9 - 6,9

Tipe Batuan

Sands, loams, marls, coals

Some limestone, rock salt, shales

Compact limestone and marbles, granit

and basalt, quarzite rock, gneisses and

gabbro

Diabase, diabase porphyrites, compact

gneisses and micashists, magnetics

4,9 - 5,9

3,9 - 4,9

2,9 - 3,9

Sedangkan jika delay detonator digunakan untuk peledakan beruntun

antar baris

lubang tembak, maka persamaan yang dipergunakan untuk menentukan

waktu

tunda adalah :

tr = Tr x B .......................................................................(3.15)

Keterangan :

tr

= Waktu tunda antar baris (ms)

Tr

= Konstanta tunda (ms/m)

= Burden (m)

Tabel 3.5

Konstanta Tunda Antar Baris (Konya, 1990)

Tr Constant

(ms/m)

6,5

Hasil

13,1 - 19,6

Violent excessive air blast, backbreak, etc

High pile close to face, moderate air blast,

backbreak

Average pile height, average air blast and

backbreak

Scattered pile with minimum backbreak

22,9 - 45,9

Blast Casting

6,5 - 9,8

9,8 - 13,1

Penentuan besar waktu tunda dalam peledakan dipengaruhi oleh

prioritas hasil yang diinginkan antara lain: ukuran fragmentasi, menjaga

final wall, getaran tanah, tekanan kejut, flyrock, dan pertimbangan

peletakan hasil peledakan sehingga dapat ditentukan waktu tunda yang

paling optimal berdasar Tabel 3.6.

33

Tabel 3.6

Pedoman Waktu Tunda (Konya, 1990)

Hasil diinginkan

Pertimbangan Penempatan

Batuan

- tumpukan tinggi dekat permukaan

- tumpukan relatif rata

- tumpukan terpencar

- batuan tercetak (rock casting)

Waktu Tunda

6,5 - 9,8

ms per meter

burden

9,8 - 13,1

ms per meter

burden

13,1 - 19,6

ms per meter

burden

22,9 - 45,9

ms per meter

burden

9,8 - 45,9

ms per meter

burden

Pengontrolan Jenjang

Ukuran Fragmentasi

- rata-rata

- sebaik mungkin

Airblast

- jalan keluar angin dari lubang

belakang

- menjaga runtuhnya dinding

Pengontrolan Flyrock

Getaran Peledakan

- batas minimal diizinkan 8ms

- cukup dekat dengan pemukiman

- pemukiman sekitar daerah

peledakan

minimal 0 - 16,4 ms per meter

spasi

3,3-6,5 ms massif dan 9,8-13,1

ms rekahan per m spasi

6,5 ms per meter burden antara

baris

Searah inisiasi sepanjang baris,

untuk lubang yang berdekatan

antara 2,6-3,3 ms per m spasi

6,5 ms per meter burden antara

baris dan kurang dari 82 ms per m

spasi

8 ms

Tune Blast mengurangi getaran

satu arah, berbahaya antara 0,33,3 ms per meter burden ataupun

spasi

>3,3 ms per m terhadap lubang

tunda berikut

34

Metode inisiasi yang diterapkan pada suatu rancangan peledakan

dapat mempengaruhi hasil fragmentasi, bentuk dan perpindahan tumpukan

serta pengontrolan dinding jenjang. Pola penyalaan dengan waktu tunda

bertujuan untuk memberi kesempatan pada batuan hasil peledakan

terlempar ke arah bidang bebas sebelum lubang tembak atau baris

berikutnya meledak. Pola tunda peledakan pada dasarnya dibedakan atas

pola tunda row by Row, pola tunda ms V Cut, pola tunda Box Cut dan pola

tunda ms Echelon Cut.

Rancangan peledakan yang sering diterapkan di lapangan secara

umum dapat dilihat pada Gambar 3.6.

Gambar 3.6

Rancangan Peledakan

Dyno Nobel memberikan gambaran pertimbangan rancangan waktu

tunda terhadap bentuk tumpukan yang diharapkan yang dapat dilihat pada

Gambar 3.7. Waktu tunda dapat mempengaruhi langsung bentuk dan besar

perpindahan tumpukan material hasil peledakan jika dikaitkan dengan

faktor jarak burden.

35

Gambar 3.7

Rancangan Waktu Tunda Terhadap Bentuk Tumpukan (Dyno Nobel,1996)

Dalam mengilustrasikan bentuk dan perpindahan tumpukan hasil

peledakan, terdapat perbedaan antara Konya (1990) dan Dyno Nobel (1996)

dalam menggambarkan bentuk dan perpindahan tumpukan hasil peledakan

terhadap interval waktu tunda dari burden. Perbedaan tersebut diakibatkan

pertimbangan dari kondisi yang berbeda dalam hal karakteristik massa

batuan yaitu berupa jarak dan orientasi bidang diskontinu.

Peledakan tunda juga dapat bertujuan untuk mengurangi getaran

tanah, sebab setiap waktu tunda menghasilkan masing-masing gelombang

seismik yang kecil dan terpisah, sehingga getaran yang dihasilkan

merupakan kumpulan dari getaran-getaran kecil dan bukan satu getaran

yang besar.

Anda mungkin juga menyukai

- Ayuni Islamiaty - Translate ArticelDokumen76 halamanAyuni Islamiaty - Translate Articelayuniislamiaty22Belum ada peringkat

- Ayuni Islamiaty - AMDAL - Analisa Dampak PotensialDokumen7 halamanAyuni Islamiaty - AMDAL - Analisa Dampak Potensialayuniislamiaty22Belum ada peringkat

- Ekonomi Erosi Tanah Dan Pemilihan Sistem Penggunaan Lahan Oleh Petani Dataran TinggiDokumen2 halamanEkonomi Erosi Tanah Dan Pemilihan Sistem Penggunaan Lahan Oleh Petani Dataran Tinggiayuniislamiaty22Belum ada peringkat

- Uji Chi SquareDokumen10 halamanUji Chi Squarevandapotan100% (8)

- Tugas - Manajemen - Proyek - CPM - PPTX Filename UTF-8''Tugas Manajemen Proyek CPMDokumen15 halamanTugas - Manajemen - Proyek - CPM - PPTX Filename UTF-8''Tugas Manajemen Proyek CPMayuniislamiaty22Belum ada peringkat

- Ayuni Islamiaty - Kebijakan Lingkungan Dan Pembangunan Lahan BasahDokumen4 halamanAyuni Islamiaty - Kebijakan Lingkungan Dan Pembangunan Lahan Basahayuniislamiaty22Belum ada peringkat

- Ayuni Islamiaty - Ekonomi SumberdayaDokumen4 halamanAyuni Islamiaty - Ekonomi Sumberdayaayuniislamiaty22Belum ada peringkat

- 03 Geosapta&Himasapta Fullpaper TemplateDokumen3 halaman03 Geosapta&Himasapta Fullpaper Templateayuniislamiaty22Belum ada peringkat

- Ayuni Islamiaty - Ekonomi SumberdayaDokumen4 halamanAyuni Islamiaty - Ekonomi Sumberdayaayuniislamiaty22Belum ada peringkat

- Ayuni Islamiaty Tugas Martikulasi PSDALDokumen2 halamanAyuni Islamiaty Tugas Martikulasi PSDALayuniislamiaty22Belum ada peringkat

- Dulang Pengolahan DataDokumen6 halamanDulang Pengolahan Dataayuniislamiaty22Belum ada peringkat

- Ayuni PerhitunganDokumen54 halamanAyuni Perhitunganayuniislamiaty22Belum ada peringkat

- BAB II FixDokumen7 halamanBAB II Fixayuniislamiaty22Belum ada peringkat

- h1c112013 Heru Cahyo Prasakto Tugasmodren2016pushbackDokumen9 halamanh1c112013 Heru Cahyo Prasakto Tugasmodren2016pushbackayuniislamiaty22Belum ada peringkat

- Tugas Translite TBTDokumen15 halamanTugas Translite TBTayuniislamiaty22Belum ada peringkat

- 8bab I PendahuluanDokumen4 halaman8bab I Pendahuluanayuniislamiaty22Belum ada peringkat

- Bab Ii PBGDokumen30 halamanBab Ii PBGAhmad Ali Syafi'i100% (1)

- BAB V FixDokumen2 halamanBAB V Fixayuniislamiaty22Belum ada peringkat

- Lampiran K Ketebalan InterburdenDokumen2 halamanLampiran K Ketebalan Interburdenayuniislamiaty22Belum ada peringkat

- BAB IV FixDokumen14 halamanBAB IV Fixayuniislamiaty22Belum ada peringkat

- BAB I FixDokumen2 halamanBAB I Fixayuniislamiaty22Belum ada peringkat

- Daftar IsiDokumen9 halamanDaftar Isiayuniislamiaty22Belum ada peringkat

- Jadwal PerhariDokumen2 halamanJadwal Perhariayuniislamiaty22Belum ada peringkat

- Lampiran B Kebutuhan Fortis Tahun 2012Dokumen1 halamanLampiran B Kebutuhan Fortis Tahun 2012ayuniislamiaty22Belum ada peringkat

- Tugas Abg - Bu MutiaDokumen8 halamanTugas Abg - Bu Mutiaayuniislamiaty22Belum ada peringkat

- 1SAMPULDokumen2 halaman1SAMPULayuniislamiaty22Belum ada peringkat

- Nama Nabi Ola BaruDokumen9 halamanNama Nabi Ola Baruayuniislamiaty22Belum ada peringkat

- Tambang Terbuka1 PendahuluanDokumen7 halamanTambang Terbuka1 Pendahuluanayuniislamiaty22Belum ada peringkat

- Daftar TabelDokumen1 halamanDaftar Tabelayuniislamiaty22Belum ada peringkat