Colada Continua Presentacion

Diunggah oleh

Elder Fabian Chapilla Castillo0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

196 tayangan21 halamanpresentacion colada continua

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Inipresentacion colada continua

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

196 tayangan21 halamanColada Continua Presentacion

Diunggah oleh

Elder Fabian Chapilla Castillopresentacion colada continua

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 21

MTODO DE MOLDEO: COLADA CONTINUA

1.- INTRODUCCIN

La colada continua es un proceso de solidificacin utilizado

fuertemente en la industria siderrgica para la elaboracin de

semiproductos.

Cada ao se producen ms de 750 millones de toneladas de

acero a travs de este proceso, representando ms del 50%

de la produccin mundial de acero y en Japn excede el 80%.

Se destina a la elaboracin de materiales de construccin,

aplicaciones del hogar, industria de embarcaciones y muchas

otras aplicaciones.

El primer trabajo en Colada Continua del acero fue realizado

por Sir Bessemer, quien patent el proceso para la

produccin de lminas continuas de hierro y acero en el ao

1846 e hizo una planta piloto de colada cotinua de acero el

ao 1890.

En la colada continua, el metal lquido es introducido en un

molde o vertedero constituidos por unos cierres laterales y un

par de cilindros refrigerados girando a altas revoluciones. De

esta forma el material solidifica de forma rpida y en

espesores bajos (1-5 mm), siendo necesarios por tanto slo

unos pocos segundos para convertir el acero lquido en una

banda cuyas dimensiones son similares a la banda laminada

en caliente.

La colada continua ha permitido solidificar el acero

directamente a los tamaos de los productos semi acabados,

sustituyendo al tradicional proceso de colada en lingotera y

posterior tratamiento de lingotes.

Las principales ventajas de la colada continua son productos

ms uniformes, ahorros energticos y una mayor

productividad en la mano de obra.

2.- FUNDAMENTOS

Descripcin del proceso

El acero lquido debe cumplir con ciertas condiciones previas

al proceso para una correcta colada, las cuales son:

Control de la temperatura con objeto de compensar las

prdidas trmicas. En algunas instalaciones modernas se

est homogeneizando esa temperatura mediante agitado

inductivo o por argn.

Desoxidacin completa para evitar defectos que afecten

a la correcta solidificacin del acero. La desoxidacin de

los aceros se hace mediante la adicin de

ferromanganeso, ferrosilicio y/o aluminio, de forma que

un acero calmado suela tener del orden de 0.20% de

silicio, 0.60% de manganeso y 0.025% de aluminio. El

aluminio es el elemento que ms aumenta la viscosidad

del acero y, como las buzas de la colada continua suelen

ser de pequeo dimetro, puede ocurrir que se tapone la

salida del acero lquido cuando el contenido de aluminio

pasa de cierto lmite. La tendencia que tienen a oxidarse

en la colada continua los elementos presentes en el

acero lquido es la presentada en la siguiente tabla:

La cantidad de oxgeno que tiene el acero y la cantidad y

calidad de los desoxidantes que se aaden son los factores

que ms influyen en la cantidad de inclusiones no metlicas

que aparecen siempre en el acero solidificado.

Completa desulfuracin del acero hasta quedar con bajos

niveles de azufre, a fin de evitar la acumulacin de

obstrucciones en la buza as como la formacin de

grietas y defectos internos o superficiales en los

semiproductos emergentes de la lingotera.

La operacin se inicia cerrando el fondo abierto de la lingotera

(molde) por medio de un cabezal para evita que el acero caiga

en el vaco. La falsa barra se sujeta en toda la longitud por los

rodillos de arrastre.

A continuacin se cuela el metal lquido de la cuchara a la

artesa distribuidora (tundish).

Cuando la cantidad de acero contenido en la artesa es

suficiente para mantener despus la regularidad de la

alimentacin, se abren los orificios de colada y se deja que el

chorro caiga en las lingoteras, las cuales van llenndose

progresivamente gracias al taponamiento provocado por la

falsa barra.

Los chorros de colada de cuchara a artesa y de artesa a molde

estn protegidos de la oxidacin con gas argn.

La lingotera est sometida a un rpido movimiento oscilante

vertical que facilita el despegue de deslizamiento del acero

solidificado.

La solidificacin del semiproducto en la lingotera refrigerada

con agua comienza por el exterior y no es completa en la zona

interna hasta despus de un cierto tiempo. Cuando la barra en

vas de solidificacin sale del molde contiene metal fundido en

su interior y entonces est constituida por una costra o piel

exterior, ya solidificada, y por una zona central donde el acero

se encuentra todava en estado lquido.

La solidificacin de la parte interna de la palanquilla o llantn

se completa fuera del molde por la accin de gran cantidad de

agua pulverizada a presin. Esta fase de la operacin recibe el

nombre de refrigeracin secundaria. Se realiza con chorros

de agua y suele terminar poco antes que todo el acero del

interior de la barra se haya solidificado. En este momento,

comienza el enfriamiento al aire.

La barra no se pone en contacto con el mecanismo de arrastre

constituido por rodillos comandados hasta que la solidificacin

en el interior es completa.

Despus de abandonar esta zona, el semiproducto se corta a

la longitud prevista y se traslada a los lugares de

almacenamiento o a los hornos de recalentamiento para su

laminacin posterior hasta producto terminado.

Elementos principales

1. Cuchara de colada

Es el recipiente que recibe el acero lquido y lo vaca en

la artesa de la mquina de colada continua. Est

revestida de material refractario y aislante trmico. La

salida de caldo es a travs de la buza situada en la parte

inferior de la cuchara; se utilizan buzas de corredera o

revlver. Las cucharas han de precalentarse

eficientemente antes de recibir el acero lquido.

2. Artesa distribuidora de colada (tundish)

Sirve para suministrar a las lingoteras un chorro continuo

y homogneo de acero a una velocidad constante. La

artesa recibe el chorro de acero de la cuchara de colada,

lo acumula durante un corto perodo de tiempo y lo

distribuye con gran uniformidad en las lingoteras de las

respectivas lneas de colada. Las artesas pueden tener

hasta ms de cuatro orificios de salida, segn sea el

nmero de ramas que tiene la colada.

La artesa tambin sirve para eliminar la pequea

cantidad de escoria que siempre cubre el acero lquido.

La regulacin de salida de la artesa a la lingotera debe

hacerse con extraordinaria precisin.

3. Lingotera (molde)

Las lingoteras, siempre refrigeradas por agua, son de

cobre, bien pulidas en su interior, y adoptan la forma de

un tubo sin fondo. Su longitud o altura vara de 500 a

800 mm.

Se utiliza un tubo de cobre de 5 a 12 mm de espesor

cuyo interior tiene la forma y medidas del perfil que se

desea obtener. Hay una serie de chapas de acero que

forman las cmaras de refrigeracin alrededor del tubo.

Las lingoteras tubulares son las preferidas para la colada

de secciones pequeas, especialmente palanquillas, a

elevadas velocidades.

Generalmente se adiciona al molde un lubricante, que a

la vez acta como compuesto separador, bien

alimentado por goteo directamente sobre el nivel de

metal en el molde o bien a travs de una placa especial

de engrase. Esta ltima placa, colocada sobre el molde,

distribuye el lubricante uniforme en la superficie del

mismo. Se ha comprobado que el aceite de colza es el

lubricante ms adecuado y de uso ms generalizado.

La siguiente imagen muestra los tipos de semiproductos

que se pueden obtener dependiendo de la forma de

descarga de la lingotera:

4. Falsa Barra

Es una cabeza de arrastre sujeta por su parte delantera a

una estructura rgida en las mquinas pequeas. Se

emplea para arrancar la colada continua cuando la lnea

est parada. Su funcin es impedir la salida del acero por

la parte inferior del molde, haciendo adems de gua del

lingote hasta que ste llega a la parte baja de la

mquina. El falso lingote ha de extraerse a la velocidad

adecuada. Si se mueve demasiado rpido la piel podra

fracturarse, provocando un derrame de acero lquido. Si

la velocidad es demasiado lenta, el rendimiento de la

mquina sera inferior a su capacidad, adems se corre

el riesgo de que se produzcan reboses en el molde, con

resultados catastrficos. El falso lingote cuenta con unas

hendiduras para que el acero, al solidificar, quede

enganchado y se pueda tirar de el en el recorrido de la

colada continua. Antes de empezar a verter el acero

lquido se aade algo de chatarra en la cabeza del falso

lingote para que el acero solidifique rpidamente y no se

funda con l. Se emplean tambin otros materiales,

como cordn de fibra de vidrio o masilla de hierro para

sellar la cabeza del falso lingote, y aceite de colza para

lubricar el contacto entre el acero y el molde durante la

colada. Cuando el conjunto llega al final del recorrido de

los rodillos-gua, se separa el falso lingote del desbaste

con un desconector.

5. Oscilador

Durante el proceso de colada obliga a la lingotera a

moverse alternativamente hacia arriba y hacia abajo,

segn un ciclo determinado, con el fin de que se

despegue de la pared la costra cristalizada que se ha

formado como consecuencia de la refrigeracin primaria.

6. Sistema de refrigeracin secundaria

En la zona de enfriamiento secundario se completa la

solidificacin interna de la barra y, por tanto, las

condiciones de enfriamiento que determinan la calidad

metalrgica interna. Su funcionamiento tiene una

influencia considerable sobre la calidad interna del acero.

La calidad superficial depende, en cambio del primer

enfriamiento del acero en la lingotera.

Para evitar que el agua produzca una refrigeracin

demasiado enrgica de la barra, se proyecta en forma

pulverizada.

La refrigeracin comienza inmediatamente despus de

salir de la lingotera y exige un consumo de abundante

cantidad de agua.

Debe evitarse el sobre enfriamiento, especialmente en

las esquinas de las secciones.

Los aceros especialmente propensos al agrietamiento

trmico requieren una intensidad reducida de

enfriamiento.

7. Rodillos de arrastre

Tiene por objeto conducir y guiar la barra, asegurando el

descenso a la velocidad deseada. Consta de una serie de

rodillos accionados automticamente que ejercen sobre

el perfil una cierta presin y facilitan su descenso en la

direccin adecuada. Las coladas curvas tienen, adems,

unos rodillos dispuestos en lugar adecuado para doblar la

barra 90 cuando se encuentra ya el acero

completamente solidificado, haciendo avanzar a la barra

horizontalmente .

8. Mecanismo de corte de barras

El mtodo ms utilizado consiste en el corte

oxiacetilnico; hoy en da el acetileno ha sido sustituido

por el propano o gas natural (oxigas); tambin se

emplean discos de corte o cuchillas mviles especiales.

En aceros inoxidables, resistentes al soplete, se emplea

polvo de hierro que se inyecta con oxgeno; la

oxicombustin del hierro pirofrico genera el calor

concentrado necesario para el corte de la barra o slab.

Imagen

Mecanismo de solidificacin y enfriamiento

El metal lquido se cuela de manera regular e ininterrumpida

en la lingotera. En el interior de la misma est colocado, al

principio de cada colada, un tope formado por un trozo de

palanquilla de seccin idntica a la que se desea fabricar y de

unos 150 mm de longitud. Es lo que se llama como falsa

barra, sobra la que se inicia la solidificacin del acero.

Cuando se ha solidificado el primer caldo colado en la

lingotera, se hace descender de una forma continua la falsa

barra sobre la que se inici la solidificacin, que est apoyada

y conducida por una varilla vertical de gran longitud,

dispuesta debajo del tope. Esta varilla sirve para sostenerlo y

hacerlo descender cuando convenga. En el descenso, el tope

arrastra a la barra solidificada que, cuando sale del molde,

sufre la accin enfriadora de las duchas de agua y despus

completa su enfriamiento al aire. Finalmente se pone en

contacto con los trenes de rodillo de arrastre, curvado y

enderezado, que controlan su movimiento de avance y

traslacin.

En el curso de la solidificacin y enfriamiento de una barra

colada continua se pueden distinguir, por orden cronolgico,

cuatro etapas principales:

1. Enfriamiento primario con contacto directo acero-

lingotera:

Al comenzar la colada, en cuanto se pone en contacto el

metal lquido en contacto con la pared fra de la

lingotera, se forma una piel slida en cuyo interior hay

acero todava lquido. Esta piel tiene una temperatura de

300 a 600C. A medida que la barra desciende, esta piel,

delgada al principio, va aumentando de espesor y se va

haciendo cada vez ms resistente. El espesor solidificado

a la salida del molde tiene mucha importancia. Si el

espesor es muy pequeo, es posible que se produzcan

degarros y roturas. Si es demasiado grueso puede haber

problemas en el curvado posterior. En general, conviene

que ese espesor sea de 10 a 20 mm.

El enfriamiento del acero dentro del molde provoca una

contraccin de la seccin transversal de la barra de

acero; esta contraccin es suficiente para que la piel se

despegue de la pared de la lingotera recorridos unos 100

a 200 mm despus de efectuarse el contacto inicial. Los

puntos de la misma seccin transversal no se separan

simultneamente del molde y hay una altura en la que el

contacto de barra y lingotera es bastante irregular e

imperfecto.

Existe una lubricacin con aceite de colza o aceite

sinttico para que la barra no se pegue nunca al molde.

2. Enfriamiento secundario por duchas de agua pulverizada:

Comienza el enfriamiento secundario para terminar en

esta zona la completa solidificacin de la barra hasta el

centro. En esta zona se producen los posibles defectos

internos. La temperatura baja hasta llegar a 200C en

que se alcanza la solidificacin final del centro de la

barra.

A la salida de la lingotera, ya para poder mantener un

ritmo de enfriamiento y solidificacin rpido, se refrigera

la barra con enrgicas duchas de agua. Se origina un

fuerte gradiente trmico entre el centro y la piel. El

nmero de duchas controlar el momento de

solidificacin total del acero del centro de la barra.

3. Enfriamiento al aire:

Finalmente, hay una tercera zona de homogeneizacin

de la temperatura al aire libre al circular la barra forzada

por los rodillos de arrastre. Ya no hay duchas de agua y,

en consecuencia, desaparece drsticamente el gradiente

trmico. Se observa un recalentamiento de la superficie

exterior que llega a alcanzar unos 900 o 1000C,

ralentizndose el enfriamiento del centro de la barra. La

homogenizacin de las temperaturas se consigue

durante el descenso por simple enfriamiento por duchas

de agua. Hasta este momento, el gradiente trmico en

las partes solidificadas era muy grande, debido a la gran

rapidez con que se produca el enfriamiento.

Como se ha citado, al comenzar esta zona se produce un

calentamiento superficial del acero debido a que en esta

fase el enfriamiento es menos enrgico. El centro, que se

encuentra ya en estado slido, contina tambin su

enfriamiento. El gradiente trmico de la superficie al

interior es inferior al de las etapas anteriores. Al entrar la

barra en los rodillos extractores, la temperatura del

material suele ser de unos 1000C.

Defectos debido a sopladuras

Estos defectos provienen por lo general, de los

desprendimientos gaseosos que se producen en el momento

de la solidificacin del acero y su eliminacin es difcil de

conseguir en algunas ocasiones. Las sopladuras se presentan

unas veces en forma de cavidades de forma redonda y otras

con forma alargada. Los responsables de estos fenmenos

son el hidrgeno y, sobre todo, el monxido de carbono. Estos

defectos pueden presentarse luego en las barras laminadas

en forma de picaduras, debido al efecto de la laminacin.

Puede ser perjudicial un exceso de aceite lubricante.

La aparicin de sopladuras superficiales en las barras de

colada continua suele estar siempre relacionada con la

presin parcial del xido de carbono formado durante el

enfriamiento cuando la desoxidacin ha sido insuficiente.

Tambin influye en las sopladuras el hidrgeno disuelto en el

acero lquido o el que proviene del aceite utilizado como

lubricante.

Una de las formas de disminuir los defectos superficiales

consiste en emplear con gran cuidado un hilo de aluminio que

se hace avanzar hasta chocar con el chorro de acero que sale

de la artesa. As se consigue bajar el contenido en oxgeno del

acero, que es el causante de las picaduras y poros

superficiales. En ocasiones, el chorro de acero que sale de la

artesa se protege con una atmsfera de argn para evitar su

oxidacin.

Defectos debido a inclusiones no metlicas

Estos defectos superficiales son debidos principalmente a la

presencia de almina, slice y cal, que aparecen en ocasiones

incrustadas en la piel del metal. Su origen se atribuye a la

presencia de cuerpos no metlicos que sobrenadan en el

metal y a la formacin de inclusiones no metlicas en el

momento de la solidificacin. Los factores que ms inciden en

la aparicin de estas inclusiones son los siguientes:

1. elevada temperatura de colada

2. contenidos importantes en el metal

3. falta de proteccin del chorro de acero contra la

reoxidacin

4. mala calidad de los refractarios.

Un procedimiento muy eficaz para mejorar la limpieza del

acero es el empleo de buzas sumergidas que, como en el caso

de argn, impide el contacto del chorro de acero con el

oxgeno del aire. Los factores que ms influyen en la

formacin de inclusiones son los siguientes:

la presencia de los productos de desoxidacin sobre el

acero en la parte superior de la lingotera.

La formacin de escoria en el interior del molde sobre la

superficie del acero lquido.

La oxidacin del chorro al aire libre.

La aparicin de residuos no metlicos en el acero lquido

cuando est en la lingotera, que provienen de la artesa,

de la cuchara y del horno.

La desoxidacin imperfecta del acero.

Grietas

Se deben a la formacin de una piel irregular o defectuosa en

el curso de solidificacin. En muchos casos, las grietas se

pueden evitar regulando cuidadosamente el enfriamiento de

la lingotera o modificando la alimentacin de acero lquido a

la lingotera.

Las grietas internas suelen ser causadas por un enfriamiento

desigual o exagerado, o a la deformacin muy fuerte en el

enderezado de las barras, y suelen desaparecer despus de

una reduccin suficiente de seccin en el laminado.

Las grietas externas pueden desarrollarse en el molde

metlico o bien en la zona de duchas de enfriamiento

secundario. En ocasiones, suelen tambin aparecer si se

doblan las barras precisamente en el momento de la

solidificacin. Estas grietas pueden ser eliminadas con

flameado o con esmerilado de las barras, pero son

operaciones que aumentan el costo final del producto.

Los aceros de alto contenido de carbono son ms susceptibles

a agrietarse que los de bajo carbono. Altos contenidos de

azufre, superiores a 0.003%, pueden ser causantes de grietas.

En trminos generales puede decirse que las grietas son

mnimas y es fcil eliminarlas si:

Se emplean temperaturas correctas de colada

La lingotera se mantiene en buen estado

El enfriamiento es regulado convenientemente

Calidad interna

En la colada continua debe vigilarse muy cuidadosamente los

rechupes centrales, porosidades o grietas internas. La

segregacin de los diferentes elementos qumicos que

constituyen el acero no es un problema importante y hasta la

distribucin del azufre es bastante uniforme.

La temperatura de colada en la lingotera influye mucho en la

calidad interna de las palanquillas. Cuanto ms elevada es la

temperatura, los rechupes y los defectos en la zona central

son ms severos y ms fuerte la segregacin axial en esa

zona.

Una fuerte reduccin por laminado del material de colada

continua elimina la porosidad o debilidad central as como

otros defectos que pueden tener originalmente.

3.- CASO PRCTICO

Efectos del soplado con N2 a la salida del molde de

colada continua de un tubo de cobre

El soplado de N2 a la salida de los tubos evita que entre aire

con oxgeno y humedad, con lo cual se evita el desgaste por

oxidacin del molde, el cual dificulta la transferencia de calor

del molde. As, el soplado de N2 mejora la transferencia de

calor produciendo en la solidificacin granos ms finos y

menor grado de impurezas intergranulares, como se muestra

las siguientes imgenes donde se compara un proceso de

colada sin y con inyeccin de N2:

Efectos velocidad de enfriamiento en granos colada

continua de acero

La siguiente imagen muestra distintas microestructuras

obtenidas a diferentes velocidades de enfriamiento para la

solidificacin de austenita, en donde se ve una disminucin

del tamao de grano al aumentar la velocidad de

enfriamiento:

La siguiente tabla muestra los efectos de la velocidad de

enfriamiento en las propiedades mecnicas del material

obtenido por colada continua:

Efecto atmosfera protectora de N2 y Ar en la colada

continua

Se utilizan atmosferas protectoras tales como argn o

nitrgeno con el objetivo de minimizar la formacin de

inclusiones causadas por la re oxidacin del metal lquido.

En el caso del argn se encontr, sobre la superficie de la

banda, depresiones o concavidades en las zonas

correspondientes a las zonas cncavas de los cilindros de

colada. En el caso del nitrgeno, se encontraron

protuberancias o convexidades en las mismas zonas.

Estos procesos estn asociados a la diferencia en la tensin

superficial en la interfase solido (cilindro de colada) liquido

(metal fundido), generndose preferentemente las grietas en

las zonas cncavas por su distribucin de tensiones.

Segn los resultados resulta conveniente emplear atmosferas

de nitrgeno, que adems de la funcin protectora, aumenta

el flujo trmico y minimiza el proceso de agrietamiento.

Efecto de agitacin electromagntica en la colada

continua

En la figura 1 se observa el efecto de desconectar la agitacin

electromagntica durante la colada de un acero con 0,47% C.

Se distingue una estructura columnar de solidificacin que

llega hasta el mismo centro de la palanquilla. Este tipo de

estructuras da lugar a la formacin de puentes de

solidificacin, en 1a se ve que deterioran notablemente la

calidad de la palanquilla, sobre todo cuando se trata de aceros

con alto intervalo de solidificacin.

1b se observa que la agitacin electromagntica frena el

crecimiento direccional de los cristales columnares

promoviendo la formacin de una gran zona equiaxica central.

Estos cristales permiten una mejor compactacin del nucleo

de la palanquilla al final de la solidificacin y la filtracin de

lquido hacia las zonas inferiores de la palanquilla con el fin de

contrarrestar la disminucin de volumen que se produce en la

solidificacin.

4.- VENTAJAS Y DESVENTAJAS

Ventajas de la colada continua

La calidad del acero de colada continua correctamente

procesado satisface los requisitos exigibles a un material de

calidad homognea, libre de defectos internos y con buen

acabado superficial. Presenta las siguientes ventajas en

comparacin con la colada tradicional en lingoteras:

Eliminacin del proceso intermedio de laminacin de

lingotes hasta desbastes o productos intermedios,

evitando as las operaciones y costes derivados de este

proceso.

Mayor productividad.

Importante reduccin del consumo de energa al no ser

necesaria la operacin de recalentamiento de lingotes en

los hornos pit o de fosa.

Supresin del rechupe, que solamente se producir en el

extremo final de la barra.

Mejor calidad superficial de los productos, con supresin

de los costes asociados por los esmerilados y

escarpados.

Producto uniforme, libre de segregaciones y con mejor

calidad interna. La rapidez del enfriamiento no deja

tiempo suficiente para que se segreguen los elementos

aleados. De esta manera se obtienen productos de una

gran homogeneidad, que lleva consigo mayor

uniformidad en las propiedades fsicas, qumicas y

mecnicas, tanto longitudinal como transversal.

Desventajas

No se pueden fabricar piezas discretas.

Requiere de una instalacin ms compleja que otros

mtodos de solidificacin.

Requiere de un control ms exhaustivo de variables

operacionales, especialmente del sistema de

enfriamiento.

El metal lquido a procesar requiere una preparacin

previa al inicio de la colada continua, tales como la

desoxidacin y desulfuracin, para evitar problemas

en el proceso.

5.- CONCLUSIONES

La colada continua es un proceso de solidificacin en

donde se fabrica de manera continua semiproductos sin

pasar por procesos de conformado en fro.

Se realiza un control de temperatura, desoxidacin y

desulfuracin al metal durante el proceso.

La velocidad de enfriamiento y adicin de gases

protectores como el N2 y Ar afectan del propiedades

mecnicas del semiproducto.

Los productos obtenidos poseen mayor uniformidad en

sus propieades y se optimiza su produccin.

Anda mungkin juga menyukai

- Normas SAE para Clasificacion de Aceros PDFDokumen14 halamanNormas SAE para Clasificacion de Aceros PDFlucas quarchioni100% (1)

- Análisis de alternativas mutuamente excluyentes para proyectosDokumen27 halamanAnálisis de alternativas mutuamente excluyentes para proyectosCesar LunaBelum ada peringkat

- Hierro Esponja 2018Dokumen79 halamanHierro Esponja 2018Rosario Pilar De La Cruz CastellanosBelum ada peringkat

- Problemas FlotacionDokumen3 halamanProblemas FlotacionNESTOR100% (7)

- Macros Visual Basic para ExcelDokumen43 halamanMacros Visual Basic para Excelsilroggero6746100% (1)

- TROOSTITADokumen6 halamanTROOSTITAGustavoMiguel OspinoAguilar100% (1)

- Diagramas de FaseDokumen30 halamanDiagramas de FaseAdri EmmaBelum ada peringkat

- Sistema de AlimentacionDokumen35 halamanSistema de AlimentacionSebastian Santiago SanchezBelum ada peringkat

- Normas ASTM, AISI, JISDokumen2 halamanNormas ASTM, AISI, JISLuisrob7764% (14)

- Electrobeneficio de CobrepaolaDokumen21 halamanElectrobeneficio de CobrepaolaLibros Argón100% (1)

- Caso Parts EmporiumDokumen22 halamanCaso Parts EmporiumJordy Anthony Abanto RuizBelum ada peringkat

- Disenos Factoriales 130926175204 Phpapp02Dokumen70 halamanDisenos Factoriales 130926175204 Phpapp02tomashuro11100% (1)

- Balance de CargaDokumen3 halamanBalance de CargaJoseph Luciano Flores MedinaBelum ada peringkat

- Unidad I Definición Y Áreas Afines A La Ingeniería Civil 1.1 Definición de La Ingeniería CivilDokumen11 halamanUnidad I Definición Y Áreas Afines A La Ingeniería Civil 1.1 Definición de La Ingeniería Civilgato100% (1)

- Colada Continua ExpoDokumen19 halamanColada Continua ExpoElmer Palma RomeroBelum ada peringkat

- Informe Evaluación de Dureza y ResilienciaDokumen8 halamanInforme Evaluación de Dureza y ResilienciaKevin Arnold MuñozBelum ada peringkat

- Meta Lab 2Dokumen23 halamanMeta Lab 2Juan Barreto CoquiBelum ada peringkat

- Reducción DirectaDokumen46 halamanReducción DirectamartincbaBelum ada peringkat

- Ensayo de Jominy PDFDokumen22 halamanEnsayo de Jominy PDFChelo Marcelo0% (1)

- Examen Final de Siderurgia Edward Lujan PDFDokumen16 halamanExamen Final de Siderurgia Edward Lujan PDFEd LCBelum ada peringkat

- Cuestiomario-Hidrometalurgia-Cubre. Claudia Huerta.cDokumen6 halamanCuestiomario-Hidrometalurgia-Cubre. Claudia Huerta.cPepisaurio VillavicencioBelum ada peringkat

- Diagrama Fe CDokumen3 halamanDiagrama Fe CCarlos Enrique Vina Miranda100% (2)

- Ensayo Jominy AISI 1045Dokumen36 halamanEnsayo Jominy AISI 1045VictorDiazMegoBelum ada peringkat

- 06 Procesos de Aceración en Convertidores Al OxígeDokumen9 halaman06 Procesos de Aceración en Convertidores Al OxígeChristian Huerta SolanoBelum ada peringkat

- SolidificacionDokumen223 halamanSolidificacionEstef LuBelum ada peringkat

- Fundentes y Combustibles PDFDokumen10 halamanFundentes y Combustibles PDFIsabella AponzaBelum ada peringkat

- Corro 20-1Dokumen23 halamanCorro 20-1SOLANGE PAIBA SANTIBelum ada peringkat

- Clasificacion de Electrodos Por El RevestimientoDokumen3 halamanClasificacion de Electrodos Por El RevestimientoMiguel ArguzBelum ada peringkat

- Oxiconvertidores y Horno EléctricoDokumen46 halamanOxiconvertidores y Horno EléctricoRocio BoetaBelum ada peringkat

- Tratamientos Termicos y Defectos (2016)Dokumen27 halamanTratamientos Termicos y Defectos (2016)Felipe Erreape Avendaño0% (1)

- Cuestionario NoyosDokumen7 halamanCuestionario NoyosJhoel CRBelum ada peringkat

- Estructuras Del AceroDokumen11 halamanEstructuras Del AceroservioBelum ada peringkat

- Practica 3Dokumen12 halamanPractica 3Walter Silva100% (1)

- Corrosión acero gotas salinaDokumen18 halamanCorrosión acero gotas salinaAnthony Rafael QuirozBelum ada peringkat

- Procesos de extrusión y trefiladoDokumen8 halamanProcesos de extrusión y trefiladojose alvarezBelum ada peringkat

- BBFDokumen13 halamanBBFMiguel AngelBelum ada peringkat

- Examen Soldadura SAE 1025Dokumen2 halamanExamen Soldadura SAE 1025Daniel Castillo AnchivilcaBelum ada peringkat

- Fundiciones FerrosasDokumen9 halamanFundiciones FerrosasJoan CedeñoBelum ada peringkat

- Conformado de Una Pieza de AluminioDokumen13 halamanConformado de Una Pieza de AluminioJorge Humberto Flores AvilaBelum ada peringkat

- 1 Ejercicios de Tratamientos TermicosDokumen14 halaman1 Ejercicios de Tratamientos TermicosOscar Jean Paul Sullca RomeroBelum ada peringkat

- Soldabilidad HslaDokumen11 halamanSoldabilidad HslaDavid Rivera TapiaBelum ada peringkat

- Clase AWS referenciaDokumen2 halamanClase AWS referenciaAlvaro Alexis Rojas MoralesBelum ada peringkat

- ESR_refinación_electroescoria_lingotes_aceroDokumen14 halamanESR_refinación_electroescoria_lingotes_aceroyiyohuauBelum ada peringkat

- Procesos de metalurgia secundaria del aceroDokumen24 halamanProcesos de metalurgia secundaria del aceroJuan AraujoBelum ada peringkat

- Refinacion SecundariaDokumen12 halamanRefinacion Secundarialduran_63Belum ada peringkat

- Horno de Arco Electrico FinalDokumen26 halamanHorno de Arco Electrico FinalNestor Zinan Rz100% (1)

- Metalurgia Del ZincDokumen25 halamanMetalurgia Del ZincSami BendezuBelum ada peringkat

- Informe GalvanizadoDokumen11 halamanInforme Galvanizadovictor antonio sandoval sandovalBelum ada peringkat

- Informe Practica Calcinacion Caco3Dokumen18 halamanInforme Practica Calcinacion Caco3Carlos Aquino ChumbileBelum ada peringkat

- Escoria Espumante Aplicacion EafDokumen36 halamanEscoria Espumante Aplicacion EafMartha Rocio HBelum ada peringkat

- Produccion y TratamientoDokumen5 halamanProduccion y TratamientoKevin Casanova MartínezBelum ada peringkat

- RESISTENCIADokumen2 halamanRESISTENCIAErick Zarate Jara100% (1)

- Unidad 2 - MC 115 - 2020-2-Aceros AleadosDokumen78 halamanUnidad 2 - MC 115 - 2020-2-Aceros AleadosCristian Junior Incacutipa PerezBelum ada peringkat

- Tecnologia para Recuperación de Arenas - TadashiDokumen67 halamanTecnologia para Recuperación de Arenas - TadashiDiego ChavezBelum ada peringkat

- Hidrometalurgia Del ZincDokumen11 halamanHidrometalurgia Del ZincNoelia Yance AmbrosioBelum ada peringkat

- Convertidores de AceroDokumen30 halamanConvertidores de AceroDaniel Castillo AnchivilcaBelum ada peringkat

- Practica N°5Dokumen6 halamanPractica N°5Andre MorningstarBelum ada peringkat

- Sesion 2 Soldadura de Estruct Segun Aws D1.1 PDFDokumen43 halamanSesion 2 Soldadura de Estruct Segun Aws D1.1 PDFBrayan ChagllaBelum ada peringkat

- Practica Nº3 Efectos de La Alotropía Del AceroDokumen9 halamanPractica Nº3 Efectos de La Alotropía Del AceroMishel Carrion CuadrosBelum ada peringkat

- El Proceso CASDokumen5 halamanEl Proceso CASYoshita MartinezBelum ada peringkat

- Asignacion 6Dokumen16 halamanAsignacion 6CRISTHIAN SANTOS FLORES LUQUEBelum ada peringkat

- Cuál Es El Objetivo de La Purificación Del Electrolito en La Electro Refinación Del CobreDokumen2 halamanCuál Es El Objetivo de La Purificación Del Electrolito en La Electro Refinación Del CobreA Crispin AnibalBelum ada peringkat

- Examen AplazadosDokumen2 halamanExamen AplazadosOscar Jean Paul Sullca RomeroBelum ada peringkat

- Limpieza Del Acero MET SECDokumen12 halamanLimpieza Del Acero MET SECAnonymous 60rm4LBelum ada peringkat

- 2do Informe de CeramicaDokumen18 halaman2do Informe de CeramicaJoel Ibazeta VillarrealBelum ada peringkat

- Colada ContinuaDokumen7 halamanColada ContinuacontretrasBelum ada peringkat

- Proceso de Colado y PreguntasDokumen35 halamanProceso de Colado y PreguntasCarlos Romero100% (1)

- Documento 6Dokumen5 halamanDocumento 6kevin dominguezBelum ada peringkat

- Colores SeñuelosDokumen2 halamanColores SeñuelosElder Fabian Chapilla CastilloBelum ada peringkat

- Diagram A de IshikawaDokumen15 halamanDiagram A de IshikawaManuel Roberto Chirinos ValerBelum ada peringkat

- ParetoDokumen5 halamanParetoElder Fabian Chapilla CastilloBelum ada peringkat

- Teoria FlotacionDokumen2 halamanTeoria FlotacionElder Fabian Chapilla CastilloBelum ada peringkat

- Complejidad Algoritmos SDVRPDokumen2 halamanComplejidad Algoritmos SDVRPElder Fabian Chapilla CastilloBelum ada peringkat

- La Independencia de América LatinaDokumen5 halamanLa Independencia de América LatinaElder Fabian Chapilla CastilloBelum ada peringkat

- Oservaciones TareaDokumen2 halamanOservaciones TareaElder Fabian Chapilla CastilloBelum ada peringkat

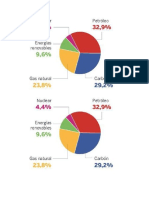

- Energías AlternativasDokumen10 halamanEnergías AlternativasElder Fabian Chapilla CastilloBelum ada peringkat

- Hadfield - 1 - HistoriaDokumen1 halamanHadfield - 1 - HistoriaElder Fabian Chapilla CastilloBelum ada peringkat

- Analisis Experimental Error PermitidoDokumen8 halamanAnalisis Experimental Error PermitidoElder Fabian Chapilla CastilloBelum ada peringkat

- Definición de Acero HadfieldDokumen3 halamanDefinición de Acero HadfieldElder Fabian Chapilla CastilloBelum ada peringkat

- Sensores de NivelDokumen3 halamanSensores de NivelElder Fabian Chapilla CastilloBelum ada peringkat

- Herramientas EstadisticasDokumen13 halamanHerramientas EstadisticasElder Fabian Chapilla CastilloBelum ada peringkat

- Factores Que Influyen en La Flotación PDFDokumen29 halamanFactores Que Influyen en La Flotación PDFElder Fabian Chapilla CastilloBelum ada peringkat

- Endurecimiento HadfieldDokumen11 halamanEndurecimiento HadfieldElder Fabian Chapilla CastilloBelum ada peringkat

- Analisis Experimental Error PermitidoDokumen8 halamanAnalisis Experimental Error PermitidoElder Fabian Chapilla CastilloBelum ada peringkat

- Modelo Matemático Whiten para Harneros VibratoriosDokumen15 halamanModelo Matemático Whiten para Harneros VibratoriosElder Fabian Chapilla CastilloBelum ada peringkat

- Control automático de sensores de temperaturaDokumen9 halamanControl automático de sensores de temperaturaElder Fabian Chapilla CastilloBelum ada peringkat

- Circuitos IntegradosDokumen5 halamanCircuitos IntegradosElder Fabian Chapilla CastilloBelum ada peringkat

- Modelos Matematicos de Sistemas FisicosDokumen19 halamanModelos Matematicos de Sistemas FisicosElder Fabian Chapilla CastilloBelum ada peringkat

- Medidores de Leyes en LineaDokumen11 halamanMedidores de Leyes en LineaElder Fabian Chapilla CastilloBelum ada peringkat

- Magnetismo y ElectromagnetismoDokumen3 halamanMagnetismo y ElectromagnetismoElder Fabian Chapilla CastilloBelum ada peringkat

- Rheocasting y ThixocastingDokumen9 halamanRheocasting y ThixocastingElder Fabian Chapilla CastilloBelum ada peringkat

- Control Automatico U I PDFDokumen10 halamanControl Automatico U I PDFAngelloBelum ada peringkat

- Control Automatico U I PDFDokumen10 halamanControl Automatico U I PDFAngelloBelum ada peringkat

- FDOC-088 - PlandeCurso - 2 OPERACIONES UNITARIAS IDokumen8 halamanFDOC-088 - PlandeCurso - 2 OPERACIONES UNITARIAS IZuker Ingal IIBelum ada peringkat

- Teoria de Colas-ElectroDokumen18 halamanTeoria de Colas-Electroabel aramis machado rodriguezBelum ada peringkat

- Nombres: Shashmina Bernal Huere: Utilizado Disponible?Dokumen12 halamanNombres: Shashmina Bernal Huere: Utilizado Disponible?Pe DroBelum ada peringkat

- Icmrom-018-P Procedimiento Adecuacion TeaDokumen11 halamanIcmrom-018-P Procedimiento Adecuacion TeaMichael BonillaBelum ada peringkat

- PolinesDokumen8 halamanPolinesJesus Suarez RojasBelum ada peringkat

- Baños y CocinasDokumen68 halamanBaños y CocinasFranelesBelum ada peringkat

- Diseños FactorialesDokumen9 halamanDiseños FactorialesBryan Tirado AngelesBelum ada peringkat

- Currículo Xavier PDFDokumen13 halamanCurrículo Xavier PDFPAOLA ROSMERY AVILA DEL VALLEBelum ada peringkat

- Hoja de CálculoDokumen8 halamanHoja de CálculoAlbertoSanchezBelum ada peringkat

- Curso de Métricas Del Software y Métodos ÁgilesDokumen1.036 halamanCurso de Métricas Del Software y Métodos ÁgilesAnyer37100% (1)

- Genichi TaguchiDokumen4 halamanGenichi TaguchiCINTHYA CAROLINA MARTINEZ COLONBelum ada peringkat

- EUNICEDokumen53 halamanEUNICELuz Loida Licas TorresBelum ada peringkat

- Enunciado Producto Académico N°3 - ADMINISTRACION DE PROYECTOSDokumen4 halamanEnunciado Producto Académico N°3 - ADMINISTRACION DE PROYECTOSEvevre EvereBelum ada peringkat

- 201.249.180.234_anaco__siceudo_reportes_record_academico.php_cedula=25994619&esp=2115&tipo=completas&nucleoUsr=EXTENSION REGION CENTRO SUR ANACO&codNucleoUsr=31&tipoEstu=regular&operacion=601Dokumen3 halaman201.249.180.234_anaco__siceudo_reportes_record_academico.php_cedula=25994619&esp=2115&tipo=completas&nucleoUsr=EXTENSION REGION CENTRO SUR ANACO&codNucleoUsr=31&tipoEstu=regular&operacion=601Samuel Malave SarobeBelum ada peringkat

- SKNQ Resumen EjecutivoDokumen63 halamanSKNQ Resumen Ejecutivoandres zuluagaBelum ada peringkat

- Diseño de Un Sistema de Gestion de Almacenes y Inventarios en La Empresa Villa Andina SDokumen4 halamanDiseño de Un Sistema de Gestion de Almacenes y Inventarios en La Empresa Villa Andina SEder Blas ParedesBelum ada peringkat

- Interruptores Compact y AccesoriosDokumen54 halamanInterruptores Compact y AccesoriosAlexhanderBelum ada peringkat

- EstrategiaCreativaCaféHaciendaDokumen3 halamanEstrategiaCreativaCaféHaciendasandra diaz0% (1)

- Manufactura metalúrgica ADINTEXDokumen18 halamanManufactura metalúrgica ADINTEXNuvia SánchezBelum ada peringkat

- Capítulo 3 - DI RISIO BUSETTIDokumen33 halamanCapítulo 3 - DI RISIO BUSETTIJose Maria BenitezBelum ada peringkat

- Plantilla de Inventario de AlmacénDokumen4 halamanPlantilla de Inventario de AlmacénAndre y matu -1080Belum ada peringkat

- Presentación MantumDokumen11 halamanPresentación MantumXavier Le Petit-filsBelum ada peringkat

- Pachitea - Panao: Municipalidad Provincial deDokumen10 halamanPachitea - Panao: Municipalidad Provincial deNINFOMENSION mix INFOANIMEPELICOMIXBelum ada peringkat

- ASIGNACIÓN 1. Sistema Hombre-Objeto-EntornoDokumen2 halamanASIGNACIÓN 1. Sistema Hombre-Objeto-EntornoJORGE PEREZBelum ada peringkat

- P - 9 - FT BLQLNDokumen1 halamanP - 9 - FT BLQLNHelmer Yecid Roncancio RoperoBelum ada peringkat

- Comparacion de Losas 3 FormasDokumen25 halamanComparacion de Losas 3 FormasPaul FspBelum ada peringkat