Procesos Industriales

Diunggah oleh

Juan Abdon Torres CornejoHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Procesos Industriales

Diunggah oleh

Juan Abdon Torres CornejoHak Cipta:

Format Tersedia

Procesos industriales para el tratamiento de aguas

residuales mediante oxidacin hmeda cataltica

La presencia de contaminantes persistentes es una de las caractersticas comunes de

diversos tipos de aguas residuales industriales. Dichos contaminantes resisten los

tratamientos biolgicos convencionales, inhibindolos incluso en algunos casos. La

necesidad de eliminar los contaminantes persistentes ha motivado el desarrollo de

procesos oxidativos de degradacin, bsicamente procesos de oxidacin hmeda y de

oxidacin avanzada. Los costes de operacin son un inconveniente importante a la hora de

operar los procesos de oxidacin, por lo que numerosas propuestas no pasan de la escala

de laboratorio. Sin embargo, algunos procesos han logrado abrirse paso hasta la escala de

demostracin o industrial. Este artculo describe los procesos de oxidacin hmeda

cataltica ms significativos y el estado de desarrollo en que se encuentran.

La presencia de contaminantes persistentes es una de las caractersticas comunes de

diversos tipos de aguas residuales industriales. Dichos contaminantes resisten los

tratamientos biolgicos convencionales, inhibindolos incluso en algunos casos. La

necesidad de eliminar los contaminantes persistentes ha motivado el desarrollo de

procesos oxidativos de degradacin, bsicamente procesos de oxidacin hmeda y de

oxidacin avanzada. Los costes de operacin son un inconveniente importante a la hora de

operar los procesos de oxidacin, por lo que numerosas propuestas no pasan de la escala

de laboratorio. Sin embargo, algunos procesos han logrado abrirse paso hasta la escala de

demostracin o industrial. A continuacin se describen los procesos de oxidacin hmeda

cataltica ms significativos y el estado de desarrollo en que se encuentran.

Proceso de Oxidacin Hmeda con Perxidos (WPO)

El proceso WPO ha sido desarrollado en Francia por el Institut des Sciences

Appliquees y la IDE Environnement S.A. En este proceso se emplea el perxido de

hidrgeno como oxidante en vez de un gas (oxgeno o aire), eliminando las limitaciones de

transferencia de materia. Este proceso es una adaptacin del clsico proceso Fenton, pero

emplea temperaturas y presiones de 100 C y 5 bar, respectivamente. El uso de sales

metlicas en combinacin con el perxido de hidrgeno ofrece un aumento significativo

de la reduccin de COT, incluso para compuestos orgnicos de bajo peso molecular. Los

tiempos de reaccin pueden ser de 60 min. El catalizador se recupera tras la reaccin, por

precipitacin a pH 9 y posterior filtracin.

Recientemente, se ha desarrollado un catalizador homogneo Fe-Cu-Zn que

permite la oxidacin de intermedios de reaccin refractarios como cido actico y cidos

dicarboxlicos (cido oxlico, cido succnico, etc.).

Proceso Loprox de Bayer

Este proceso es exclusivamente para el acondicionamiento de aguas residuales

antes de un tratamiento biolgico. Fue desarrollado en 1980 por la compaa Bayer para

atender las necesidades de recuperacin de las aguas residuales de sus plantas de

produccin.

Este proceso, esquematizado en la Figura A.I.6, opera a temperatura entre 140 y

200 C, y a presiones entre 5 y 20 bar, en funcin de la composicin del agua a tratar. La

reaccin se lleva a cabo a pH=2, para lo cual se adiciona cido sulfrico. Para corrientes

acuosas con una DQO entre 5 y 100 gL -1, el tiempo de residencia dentro del reactor es de

1 a 3 h. La oxidacin es catalizada por iones Fe 2+ y la adicin de perxido de hidrgeno

aumenta la eficacia de la oxidacin, disminuyendo el tiempo necesario de reaccin.

La corriente alimento se calienta, inicialmente, con la corriente de salida del reactor

mediante un intercambiador de calor, Figura 1, y despus se le inyecta una corriente de

oxgeno puro que se distribuye como pequeas burbujas y se introduce al reactor que

consiste en una columna de burbujeo. El efluente del reactor es enfriado por la corriente

alimento, despresurizado mediante una vlvula, y llevado a un recipiente donde se

separan la fase lquida de la gaseosa. La fase lquida se neutraliza con cal de manera que el

cido sulfrico se recupera como sulfato clcico y el Fe2+ se recupera como hidrxido.

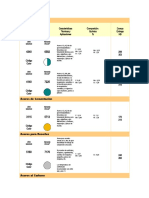

Figura 1.- Diagrama simplificado del proceso Loprox.

Proceso Cataltico IT Enviroscience

El proceso IT Enviroscience emplea sistemas de co-catalizadores homogneos

solubles en agua. El catalizador, que originalmente consista en aniones bromuro y nitratos

en solucin cida, fue patentado en 1972 y asignado a Dow Chemical Company. IT

Enviroscience consigui los derechos de sistemas de co-catalizadores y desarroll un

catalizador ms efectivo consistente en iones bromuro, nitratos y magnesio en solucin

cida, que se patent en 1981.

El sistema de reaccin es un reactor tipo tanque agitado. La mezcla aire y agua

contaminada por compuestos orgnicos refractarios se alimenta continuamente al reactor.

Estos compuestos son oxidados y se obtiene una corriente gaseosa con CO 2, vapor de agua

y posibles voltiles. El catalizador se recupera de la corriente acuosa efluente del reactor

mediante filtracin y se recircula al reactor. El proceso se lleva a cabo a temperaturas entre

165 y 275 C y presiones entre 12 y 70 bar, y con tiempos de residencia de la fase lquida

de 30 a 120 min.

Proceso Ciba-Geigy

El proceso Ciba esta comercializado por la compaa Granit en Suiza. Emplea como

catalizador una sal de cobre, que se recupera del efluente del reactor, como sulfito de

cobre, para su recirculacin, y como oxidante aire comprimido. En la Figura 2 se recoge un

esquema del proceso. La instalacin est construida en titanio para evitar problemas de

corrosin, debido a los cidos formados durante el transcurso de la reaccin. Se obtienen

conversiones de DQO del 95% en aguas residuales qumicas o farmacuticas, a una

temperatura de 300 C y a una presin de 200 bar. En este proceso se consigue tambin la

oxidacin del cido actico producido durante la oxidacin cuando se trabaja con tiempos

de residencia de 180 min o mayores.

Figura 2.- Diagrama simplificado del proceso Ciba

Proceso NS-LC

La compaa Nipon Shokubai Kagaku instal 10 plantas en 1996, y desarrollaron

multitud de catalizadores heterogneos en forma de pellets y de nido de abeja. El

catalizador monoltico de nido de abeja, Pt-Pd/TiO 2-ZrO2 proporciona mayor resistencia

mecnica que los catalizadores de Al2O3 pero su actividad cataltica no es satisfactoria.

Otro catalizador contiene un componente A que es xido de hierro junto con xido

titanio, o silicio o zirconio, ms un componente B que consiste en uno o ms xidos de

cobalto, nquel, cerio, plata, oro, platino, rodio, rutenio e iridio. El componente A supone

un 90% en peso del catalizador. Actualmente, la compaa Nipon Shokubai Kagaku

comercializa el catalizador Ru/Ce2O4 en forma de pellets.

Este proceso, mostrado en la Figura 3, opera a temperaturas de 160 y 270 C y

presiones de 9 a 80 bar, y con tiempos de residencia aproximados de 1 h. Bajo las

condiciones ms extremas se obtienen conversiones de fenol, cido actico, formaldehdo

y glucosa del 99%.

Figura 3.- Diagrama simplificado del proceso NS-LC

Proceso Osaka Gas

Este proceso, mostrado en la Figura 4, es similar al proceso Zimpro, recogido en la

Figura A.I.1, pero con la incorporacin de un catalizador heterogneo en forma de esferas

o de nido de abeja. El catalizador consiste en una mezcla de dos o ms metales de

transicin (Fe, Cu, Co, Ni) o metales nobles (Ru, Pd, Pt, Au) sobre ZrO 2 u TiO2 o una mezcla

de ambos. Las condiciones de operacin (temperatura, presin y pH) de la corriente

alimento varan en funcin del contaminante, aunque se suele operar a 250 C y 70 bar

con un tiempo de residencia de 24 min, bajo estas condiciones de operacin se obtienen

conversiones totales de fenol.

Figura 4- Diagrama simplificado del proceso Osaka Gas.

La Figura 5, presenta un diagrama de fases temperatura-presin del agua pura que

permite situar de manera aproximada los procesos de oxidacin hmeda, con y sin

catalizador, en funcin de la presin y temperatura de operacin.

Figura 5.- Condiciones de operacin de los procesos industriales de oxidacin

hmeda y oxidacin hmeda cataltica.

PROCESOS INDUSTRIALES

OPERACIN BASICA DEL PROCESO INDUSTRIAL PARA EL TRATAMIENTO DE AGUAS

RESIDUALES

Alumno:

HENRY A. RANGEL RIVEROS

UNIVERSIDAD ANTONIO NARIO

INGENIERIA INDUSTRIAL

SEMESTRE X

SANTA MARTA

2009

Anda mungkin juga menyukai

- 015 Instalaciones Sanitaria - Desagues PluvialesDokumen20 halaman015 Instalaciones Sanitaria - Desagues PluvialesJuan Manuel Sierra PuelloBelum ada peringkat

- Materiales para El Concreto - Enrique Rivva LópezDokumen402 halamanMateriales para El Concreto - Enrique Rivva LópezPePeele80% (5)

- Tesis Bomba Pozo Profundo PDFDokumen90 halamanTesis Bomba Pozo Profundo PDFJuan Abdon Torres CornejoBelum ada peringkat

- CloacasDokumen46 halamanCloacasarrotip6807100% (2)

- Ingenieria Mathcad Tutorial EjemplosDokumen121 halamanIngenieria Mathcad Tutorial EjemplosAnonymous Ek100RdbcH83% (6)

- NCh0711-1971 Simbología SanitariaDokumen11 halamanNCh0711-1971 Simbología SanitariaFIEM14Belum ada peringkat

- NCh0411 10 1997 PDFDokumen23 halamanNCh0411 10 1997 PDFMonica BarrientosBelum ada peringkat

- HIDROLOGIA PUENTE Tahuayo Bajo UruyaDokumen15 halamanHIDROLOGIA PUENTE Tahuayo Bajo UruyaKen Cayco RuedaBelum ada peringkat

- Mejoramiento de Puente Expediente TecnicoDokumen97 halamanMejoramiento de Puente Expediente TecnicoJuan Abdon Torres Cornejo0% (1)

- MetradoDokumen4 halamanMetradoHans PilcoBelum ada peringkat

- Viabilidad Del ProyectoDokumen1 halamanViabilidad Del ProyectoHans PilcoBelum ada peringkat

- Essalud 1308 Bases Secc 6 TORS CDDokumen129 halamanEssalud 1308 Bases Secc 6 TORS CDrataro123456Belum ada peringkat

- Mejoramiento de Puente Expediente TecnicoDokumen97 halamanMejoramiento de Puente Expediente TecnicoJuan Abdon Torres Cornejo0% (1)

- Manual NLDokumen70 halamanManual NLDante Chavez100% (1)

- Muros No Portantes - CivilGeeksDokumen8 halamanMuros No Portantes - CivilGeeksJuan Abdon Torres CornejoBelum ada peringkat

- IC Manual de Diseño en AceroDokumen253 halamanIC Manual de Diseño en AceroCelosote89% (9)

- Fuerzas en Muros Estructurales (Ahpe) - Perú PDFDokumen18 halamanFuerzas en Muros Estructurales (Ahpe) - Perú PDFSebastian RoaBelum ada peringkat

- Manual NLDokumen70 halamanManual NLDante Chavez100% (1)

- Metrado de CargasDokumen8 halamanMetrado de CargasJuan Abdon Torres CornejoBelum ada peringkat

- Manual de Diseño de PuentesDokumen204 halamanManual de Diseño de PuentesBetin Nebuchadnezzar100% (2)

- Inf Adicional MecanicaDokumen25 halamanInf Adicional MecanicaJuan Abdon Torres CornejoBelum ada peringkat

- Muros No Portantes Cercos TabiquesDokumen50 halamanMuros No Portantes Cercos TabiquesJuan Abdon Torres CornejoBelum ada peringkat

- Curso Peritaciones y Tasacion Puno Nov '16Dokumen153 halamanCurso Peritaciones y Tasacion Puno Nov '16Juan Abdon Torres Cornejo100% (1)

- Prueba A Ladrillos OkDokumen19 halamanPrueba A Ladrillos OkJuan Abdon Torres CornejoBelum ada peringkat

- MANUAL ColumnDesignDokumen8 halamanMANUAL ColumnDesignCarlos ColquiBelum ada peringkat

- Manual de MatematicaDokumen51 halamanManual de MatematicaNelsont McsakaBelum ada peringkat

- Lineas de Influencia Metodo de Muller-BreslauDokumen68 halamanLineas de Influencia Metodo de Muller-BreslauMauricio Chell SánchezBelum ada peringkat

- Cortante Estático en La Base - Tanque Rectangular - ACI 350 y Otros PDFDokumen55 halamanCortante Estático en La Base - Tanque Rectangular - ACI 350 y Otros PDFJuan Carlos Huisa ChuraBelum ada peringkat

- Solucionario de Dinamica Estructural-Mario PazDokumen270 halamanSolucionario de Dinamica Estructural-Mario PazMpolo Escobar88% (8)

- Cuadro de Cubicacion G-505Dokumen72 halamanCuadro de Cubicacion G-505Daniel Angel Vera SantanaBelum ada peringkat

- ResortesDokumen2 halamanResortesEdgar LopezBelum ada peringkat

- Unidad 2 Función Producción OperacionesDokumen7 halamanUnidad 2 Función Producción OperacionesJerry Ortiz GBelum ada peringkat

- MandrinadoDokumen12 halamanMandrinadoKevin DBelum ada peringkat

- Fresado de Alta ProductividadDokumen137 halamanFresado de Alta ProductividadMarioRQuirozBelum ada peringkat

- Ecología CaseraDokumen5 halamanEcología CaseramairaBelum ada peringkat

- Trituradora Tipo Blake y Sus Principales PartesDokumen5 halamanTrituradora Tipo Blake y Sus Principales Partesjulieth cBelum ada peringkat

- TabliconDokumen56 halamanTabliconRaúl López100% (2)

- Envase, Empaque y EmbalajeDokumen28 halamanEnvase, Empaque y EmbalajeBrandonvanpersie0% (1)

- HL740-9 Es LowDokumen12 halamanHL740-9 Es LowEdgar Rojas Espejo100% (1)

- Cuadruplex 3x50+50 Aaac CubiertoDokumen1 halamanCuadruplex 3x50+50 Aaac CubiertoEfrain VelandiaBelum ada peringkat

- Dossier de Freno CenturyDokumen14 halamanDossier de Freno CenturyJose Montalvan VerasteguiBelum ada peringkat

- Quimica Repaso UnmsmDokumen2 halamanQuimica Repaso UnmsmAlcantaraSusyBelum ada peringkat

- Presentacion Molinos ColoidalesDokumen46 halamanPresentacion Molinos ColoidalesXimena Miranda Gonzalez100% (1)

- Práctica 4Dokumen5 halamanPráctica 4anaBelum ada peringkat

- Jet Polisiloxane 900Dokumen2 halamanJet Polisiloxane 900MARLONBelum ada peringkat

- Manual-Absorcion y Agotamiento-13 PDFDokumen50 halamanManual-Absorcion y Agotamiento-13 PDFAlejandro CanoBelum ada peringkat

- Catalogos Bestly HerramientasDokumen58 halamanCatalogos Bestly HerramientasBladimirJGTBelum ada peringkat

- Lista de Precios Edesco MayoristaDokumen4 halamanLista de Precios Edesco MayoristaJohn LopezBelum ada peringkat

- Ensayo de CavitacionDokumen18 halamanEnsayo de CavitacionrussvelBelum ada peringkat

- Operaciones Unitarias Sobre El Ciclo de RefrigeraciónDokumen10 halamanOperaciones Unitarias Sobre El Ciclo de RefrigeraciónErick GarciaBelum ada peringkat

- Partes LadrilloDokumen3 halamanPartes LadrilloAndres RiveraBelum ada peringkat

- 3ro Geografia 1° CuatrimestreDokumen12 halaman3ro Geografia 1° CuatrimestrebrailauriaBelum ada peringkat

- Procesos de TransformacionDokumen5 halamanProcesos de TransformacionSERGIO ANDRES POVEDA BARRERABelum ada peringkat

- (Catalogo Soluciones ICET) Set 2016Dokumen44 halaman(Catalogo Soluciones ICET) Set 2016Wilder Carbajal Mayhua100% (1)

- AUTOCLAVEDokumen2 halamanAUTOCLAVEplanta rosselBelum ada peringkat

- Manual Puesta A TierraDokumen44 halamanManual Puesta A TierraCarqtre Carqtre Teg100% (1)

- Pimentel TasacionDokumen12 halamanPimentel TasacionANDERSONBelum ada peringkat

- Examen Final Procesos IndustrialesDokumen5 halamanExamen Final Procesos IndustrialesAndrea Marcela VelasquezBelum ada peringkat

- Aceros Bonificados Codigo ColoresDokumen4 halamanAceros Bonificados Codigo ColoreshufuentsBelum ada peringkat