Contoh Absorpi Dan Stripping

Diunggah oleh

Andi Antonius Siahaan0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

91 tayangan4 halamancontoh stripping

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Inicontoh stripping

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

91 tayangan4 halamanContoh Absorpi Dan Stripping

Diunggah oleh

Andi Antonius Siahaancontoh stripping

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 4

4.

Contoh Absorpsi Dan Stripping Pada Alat Industri

4.1. Stripping Larutan Bioetanol Menggunakan Udara

Larutan bioetanol sebagai bahan baku didapatkan dari PT Acidatama dan aquadest

didapatkan dari laboratorium aplikasi teknik kimia. Kondisi operasi stripping pada suhu

kamar, tekanan atmosferis, ketinggian packing 47 cm, dan menggunakan bahan isian

berupa ball packing berdiameter 1 cm. Variabel penelitian berupa laju alir udara yang

masuk ke kolom stripper, yakni pada 4,6; 5,9; dan 7,1 liter udara/menit. Pertama-tama,

mengambil larutan etanol 96% kemudian mencampurkan etanol dengan aquadest dan

dikocok agar homogen. Larutan umpan etanol dibuat dengan kadar 10%, 20%, 40% dan

70%. Kemudian, merangkai alat stripping, kemudian menaruh larutan alkohol yang telah

dibuat pada tangki umpan, menyetel alat stripping dengan variabel laju alir udara sebesar

4,6; 5,9; dan 7,1 liter udara/menit, dan melakukan stripping setiap variabel dengan

pengambilan sampel alkohol di titik inlet, outlet dan kondensat setiap 10 menit. Pada

proses masing-masing titik tersebut kemudian dianalisa kadar bioetanolnya.

4.2. Low Pressure Stripper Reboiler

Low Pressure Stripper Reboiler 018F102 merupakan furnace yang berada di unit 018

Hydrotreaded Thermal Distillate, Fuel Oil Complex (FOC) II, PT. Pertamina Refinery

Unit IV Cilacap. Furnace 018F102 berfungsi untuk memanaskan bottom product dari

column low pressure stripper 018C102 hingga temperatur 317oC. Peran furnace

sangatlah penting, sehingga keandalannya harus tetap dijaga. Perhitungan reliability

dilakukan untuk menyusun strategi pemeliharaan, sehingga tingkat keselamatan pada

Low Pressure Stripper Reboiler dapat diketahui. Sehingga, kerusakan dan kegagalan

instrumen, serta risiko yang ditimbulkan dapat diprediksi lebih awal dan diantisipasi.

Level keandalan pada Low Pressure Stripper Reboiler dengan waktu operasional 500

jam, 1000 jam dan 2000 jam adalah 0,58; 0,49 dan 0,32. Sedangkan level keselamatan

yang berdasarkan konsekuensi risiko tertinggi terdapat pada komponen PV 022, PV 023

dan FV 040A. Sedangkan tingkat Safety Integrity Level (SIL) berdasarkan Safety

Instrumented System (SIS) pada Low Pressure Stripper Reboiler berada pada tingkat

Safety Integrity Level (SIL) 1. Dari evaluasi tersebut dilakukan rekomendasi preventive

maintenance dan peningkatan SIL, sehingga tingkat keamanannya tetap terjaga.

4.3. Kolom Stripper Di Pabrik Amoniak Unit 1 PT. Petrokimia Gresik

Salah satu bahan untuk membuat pupuk urea di PT. Petrokimia adalah amoniak.

Amoniak diproduksi melalui berbagai tahapan, salah satunya adalah tahapan pelepasan

karbon dioksida (CO2) yang terjadi di kolom stripper dan menjadi salah satu komponen

proses CO2 removal. Dalam proses pelepasan gas karbon dioksida (CO2) ini memerlukan

banyak energi, energi dapat berasal dari beberapa proses yaitu pemanasan, pendinginan,

atau recovery. Penggunaan energi ini dapat ditinjau dari komponen heat exchanger. Heat

exchanger adalah komponen yang dimanfaatkan untuk memindahkan energi panas dari

satu fluida ke fluida lainnya sehingga terjadi perubahaan suhu pada kedua fluida.

Untuk mengetahui seberapa besar perubahan kinerja maka dirancang simulasi

untuk membandingkan kinerja pada kondisi desain dan kondisi aktual. Simulasi

dijalankan memanfaatkan software Aspen Hysys dalam kondisi steady state. Hasil analisa

pada kolom stripper menunjukkan perubahan yang tidak signifikan, sehingga analisa

kinerja proses dapat dilakukan melalui kinerja heat exchanger. Kinerja dari alat penukar

panas ini dapat ditinjau dari koefisien perpindahan panasnya (U). Hasil simulasi yang

menggunakan software Aspen Hysys menunjukkan nilai U dari HE 111-C menurun

menjadi 109.51 kcal/hr m2 C. Nilai U HE 105-C menurun hingga 109.17 kcal/hr m2 C.

Nilai U HE 113-C menurun hingga 220.71 kcal/hr m2 C. Pada HE 107-C nilai U menurun

menjadi 411.75 kcal/hr m2 C. Peningkatan kinerja dapat dilakukan melalui proses

perawatan berupa pembersihan terhadap pengotor yang ada didalam heat exchanger.

Proses CO2 removal adalah deretan proses yang dilakukan untuk memisahkan

karbon dioksida dari zat yang lain agar karbon dioksida dapat digunakan untuk proses

selanjutnya (PT. Petrokimia Gresik). Kinerja dari proses CO2 removal dapat ditinjau

berdasarkan spesifikasi produk, kuantitas produk, atau melalui penggunaan energinya.

Dalam proses CO2 removal terdiri dari 4 heat exchanger utama, 111-C, 105-C, 113-C,

dan 106-C. selain itu juga terdapat sebuah heat exchanger yang mensuplai cooling water

yaitu 107-C dan heat exchanger 109-C untuk memanaskan boiler feed water.

Terdapat 4 tangki pemisah, yaitu 102-F1, 102-F2, 132-F, dan 133-F. 132-F dan

133-F adalah tangki pemisah dengan teknik flashing untuk menurunkan tekanan keluaran.

Sedangkan 102-F1 dan 102-F2 bekerja berdasarkan massa jenis fluida cair dan gas. Selain

itu juga terdapat 2 kolom utama yaitu absorber dan stripper, dimana keluaran dari bottom

absorber menjadi input stripper yang didalamnya mengalir rich solution yang akan

diregenerasi didalam stripper. Kolom stripper adalah komponen yang digunakan untuk

melepas atau memisahkan karbon dioksida (CO2) dari larutan pengikatnya. Energi yang

digunakan pada proses pelepasan karbon dioksida (CO2) ini dapat berasal dari beberapa

proses diantaranya adalah pemanasan, pendinginan, atau energi yang dihasilkan dari

proses itu sendiri atau yang disebut energi recovery. Energi recovery ini berperan besar

terhadap energi yang digunakan dalam melakukan proses. Namun besarnya energi yang

di recovery ini bergantung pada nilai efisiensi dari komponen heat exchanger.

Sedangkan pada heat exchanger itu sendiri mengalami penurunan kinerja selama

waktu operasi pada proses yang terjadi. Oleh sebab itu perlu dilakukan evaluasi untuk

terus menjaga kinerja seperti saat awal desain dengan cara identifikasi kinerja dari heat

exchanger yang ada dalam proses karbon dioksida (CO2) removal. Tujuan dari tugas akhir

ini adalah dapat mengetahui cara menilai dan bagaimanakah kinerja dari proses CO2

removal pada kolom stripper serta dapat mengetahui cara menigkatkan kinerja.

4.4. Stripper pada Unit Sintesa Pabrik Urea PT. Pusri II

Proses Stripping pada unit sintesa, air keluaran VE-5601 dimasukkan ke dalam Pit OC

untuk proses pengendapan, pengontrolan pH dan penyaringan. Setelah itu, cairan

dipompakan menuju stripper. Limbah cair dari Pit OC dikirim ke pemanas awal Process

Water Stripper (HE-5601 A,B) dengan PU-5602 A,B. Stripper adalah kolom berpacking

yang memiliki ukuran raschig ring besi 1 inchi. Stripper berfungsi untuk memisahkan

EDC dari limbah cair, dan steam bertekanan rendah 0,5 kg/cm2G yang berasal dari Drum

Flash Kondensat Steam kemudian akan diumpankan langsung ke bagian bawahnya.

Umpan stripper dipanaskan terlebih dahulu oleh HE-5601 menggunakan energi

panas dari aliran bawah kolom sebagai media pemanas. Temperatur operasi kolom ini

adalah di bawah 100oC sehingga EDC dapat teruapkan dan terbawa bersama uap air naik

ke atas sebagai produk atas. Temperatur bagian atas kolom adalah sekitar 102oC dan pada

bagian bawah adalah sekitar 105oC. Tekanan operasi kolom ini sekitar 0,15-0,2 kg/cm2G.

Stripper bekerja memisahkan senyawa organik dalam limbah cair dengan mengontakkan

langsung steambertekanan rendah dengan laju alir 0,5-0,6 ton/hr. Tujuannya adalah

menguapkan seluruh EDC dan membiarkannya terbawa ke atas kolom oleh air. Produk

overhead kolom stripper dikondensasikan dan ditampung dalam VE-5602. Sebagian

produk dibawa ke VE-5205 dan sisanya dikembalikan ke PT-5601 untuk treatment ulang.

Sedangkan produk bawah kolom yang berisi air dan senyawa organik dibawa ke line-7.

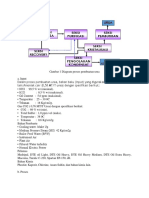

Gambar 4.1. Flowsheet Waste Water Stripper

Anda mungkin juga menyukai

- Contoh Absorpi Dan StrippingDokumen5 halamanContoh Absorpi Dan StrippingAndi Antonius SiahaanBelum ada peringkat

- Proses SeparatorDokumen7 halamanProses SeparatorhendrazulianBelum ada peringkat

- Peralatan AmineDokumen9 halamanPeralatan AmineSephia FeriniBelum ada peringkat

- VCM PRODUCTIONDokumen3 halamanVCM PRODUCTIONAntoniusRinaldyBelum ada peringkat

- Sistem Refrigerasi R-22Dokumen4 halamanSistem Refrigerasi R-22R VinBelum ada peringkat

- Pemisahan Produk ReaksiDokumen1 halamanPemisahan Produk ReaksiQerion EnergyBelum ada peringkat

- MEMPELAJARI ACDokumen31 halamanMEMPELAJARI ACPapangZaenNizharBelum ada peringkat

- HVAC RechanDokumen24 halamanHVAC RechanRechanBelum ada peringkat

- PengendalianProsesDokumen7 halamanPengendalianProsesARINA100% (1)

- Bab 3Dokumen10 halamanBab 3Anonymous vWpnvDdWXBelum ada peringkat

- Laporan SIngkat REFDokumen31 halamanLaporan SIngkat REFilovepalestine707Belum ada peringkat

- OPTIMASI ENERGIDokumen33 halamanOPTIMASI ENERGIelan setiantoBelum ada peringkat

- Kuliah 11 - HVU - Proses Alir, Parameter Dan Peralatan ProsesDokumen6 halamanKuliah 11 - HVU - Proses Alir, Parameter Dan Peralatan ProsesDhody FaradayyBelum ada peringkat

- OPTIMALKAN LPGDokumen16 halamanOPTIMALKAN LPGHendra HutasoitBelum ada peringkat

- OPTIMASI PRODUKSI GYPSUMDokumen31 halamanOPTIMASI PRODUKSI GYPSUMApriliana DwijayantiBelum ada peringkat

- AC_PENDAHULUANDokumen31 halamanAC_PENDAHULUANfarizpashaBelum ada peringkat

- OPTIMASI UTILITAS KILANGDokumen7 halamanOPTIMASI UTILITAS KILANGLily YulinarBelum ada peringkat

- Makalah IntercoolerDokumen11 halamanMakalah IntercoolerTriLestari100% (1)

- Ac MobilDokumen18 halamanAc MobilTokber7 2019Belum ada peringkat

- Glory DebataDokumen30 halamanGlory DebataBang NandutBelum ada peringkat

- Tugas Besar #3 TK4102 - Smt1 2023 - Evaluasi Hasil Perancangan Siklus Proses Produksi AsetonDokumen3 halamanTugas Besar #3 TK4102 - Smt1 2023 - Evaluasi Hasil Perancangan Siklus Proses Produksi AsetonStevanus Newman NainggolanBelum ada peringkat

- Bab II (Uraian Proses)Dokumen11 halamanBab II (Uraian Proses)Bayu Pramana PutraBelum ada peringkat

- OPTIMALKAN NHTDokumen6 halamanOPTIMALKAN NHTmimanmBelum ada peringkat

- Pengendalian ProsesDokumen18 halamanPengendalian ProsesRicky Maruli Fernando80% (5)

- Tugas SO Stripping TowerDokumen5 halamanTugas SO Stripping TowerAkmal RizalBelum ada peringkat

- 03 Laporan Tugas Khusus - Fadhil Fahmi I8316020Dokumen12 halaman03 Laporan Tugas Khusus - Fadhil Fahmi I8316020Fadhil FahmiBelum ada peringkat

- Paper Stripping Dalam Kolom Stripper PDFDokumen13 halamanPaper Stripping Dalam Kolom Stripper PDFAgit F SukmanaBelum ada peringkat

- Flare Gas Recovery UnitDokumen3 halamanFlare Gas Recovery UnitekabudiartiBelum ada peringkat

- Laporan Praktikum Konservasi Energi HvacDokumen16 halamanLaporan Praktikum Konservasi Energi HvacRechan Afranzia100% (2)

- Kompresi Syngas Proses Kaltim 1Dokumen38 halamanKompresi Syngas Proses Kaltim 1Rista Amalia SeptianiBelum ada peringkat

- SCD PDFDokumen12 halamanSCD PDFroyhutagaol7Belum ada peringkat

- OPTIMASI KINERJA EVAPORATORDokumen17 halamanOPTIMASI KINERJA EVAPORATORE Gustiasih MaulidantiBelum ada peringkat

- Tugas 1 Sismen1Dokumen4 halamanTugas 1 Sismen1Irfan Satrio MardaniBelum ada peringkat

- PT Pupuk Sriwidjaja - Pabrik AmoniakDokumen18 halamanPT Pupuk Sriwidjaja - Pabrik Amoniakkarisnda100% (3)

- OPTIMALKAN LEVEL FLASH TANKDokumen15 halamanOPTIMALKAN LEVEL FLASH TANKBrigita Ria MarsellinaBelum ada peringkat

- Anti-Surge Control at Compressor 24K2 LOC-1Dokumen30 halamanAnti-Surge Control at Compressor 24K2 LOC-1Eliyanto E BudiartoBelum ada peringkat

- Pembahasan - PoppyDokumen4 halamanPembahasan - PoppyPoppy P. MayaBelum ada peringkat

- TPB Audit Polychem Hana-CitaDokumen28 halamanTPB Audit Polychem Hana-CitaFajar Muhammad RamadhanBelum ada peringkat

- CO2 RemovalDokumen8 halamanCO2 RemovalFajar Hamida MunfaridiBelum ada peringkat

- Bab IiDokumen14 halamanBab Iimuhammad.muslimirfan2091Belum ada peringkat

- Bab2Dokumen33 halamanBab2Atyk AdrianaBelum ada peringkat

- Delayed Coking Unit (Dcu)Dokumen21 halamanDelayed Coking Unit (Dcu)bociimotBelum ada peringkat

- Pengendalian Proses Pembuatan UreaDokumen17 halamanPengendalian Proses Pembuatan UreaChristoforus Sanders100% (1)

- Proses Pengolahan Minyak BumiDokumen27 halamanProses Pengolahan Minyak BumiAngga Tri PrasetyoBelum ada peringkat

- OPTIMALKAN HRSGDokumen15 halamanOPTIMALKAN HRSGainun_2412Belum ada peringkat

- Destilasi VakumDokumen13 halamanDestilasi VakumMRidwan100% (1)

- Proses Pada Industri PupukDokumen14 halamanProses Pada Industri PupukEugeniaagniBelum ada peringkat

- MESIN PENDINGINDokumen58 halamanMESIN PENDINGINIlham AkbarBelum ada peringkat

- Jobshet Ac SplitDokumen37 halamanJobshet Ac SplitthobariBelum ada peringkat

- Cara Menghitung COPDokumen4 halamanCara Menghitung COPKhairilMunawar100% (1)

- SISTEM AIR PENDINGINDokumen14 halamanSISTEM AIR PENDINGINDaya WulandariBelum ada peringkat

- Tugas StrippingDokumen7 halamanTugas Strippingreniainunjannah9603Belum ada peringkat

- Modul Praktikum Prestasi Mesin Pengkondisian UdaraDokumen11 halamanModul Praktikum Prestasi Mesin Pengkondisian UdaraYogie ArdiansahBelum ada peringkat

- Laporan PraktikumDokumen8 halamanLaporan PraktikumWacoman RazanBelum ada peringkat

- Air PendinginDokumen15 halamanAir PendinginOktavian Didik Nur HoliqBelum ada peringkat

- Pengeringan Etanol Dalam Kolom Unggun Tetap DenganDokumen4 halamanPengeringan Etanol Dalam Kolom Unggun Tetap DenganM Yuli AtrafatrinBelum ada peringkat

- OPTIMASI UREADokumen8 halamanOPTIMASI UREAmulianiBelum ada peringkat

- Perawatan BoilerDokumen4 halamanPerawatan BoilerridwanBelum ada peringkat

- Mekanika FluidaDokumen17 halamanMekanika FluidaAndi Antonius SiahaanBelum ada peringkat

- Seri Iptek Teknik Pengolahan Bio Oil1Dokumen19 halamanSeri Iptek Teknik Pengolahan Bio Oil1Dela Regina PratiwiBelum ada peringkat

- LAPORAN AKADEMIS PKGDokumen5 halamanLAPORAN AKADEMIS PKGAndi Antonius SiahaanBelum ada peringkat

- Pengembangan Sistem Aerasi Untuk Penurunan Kandungan Besi Dalam AirtanahDokumen6 halamanPengembangan Sistem Aerasi Untuk Penurunan Kandungan Besi Dalam AirtanahAndi Antonius SiahaanBelum ada peringkat

- NANOTEKNOLOGIDokumen14 halamanNANOTEKNOLOGIAndi Antonius SiahaanBelum ada peringkat

- Bab IVDokumen4 halamanBab IVAndi Antonius SiahaanBelum ada peringkat

- Blt Cnvr 40Dokumen11 halamanBlt Cnvr 40Andi Antonius SiahaanBelum ada peringkat

- StripperDokumen36 halamanStripperIndra RadenmastumenggungslaludihatiBelum ada peringkat

- 0 Cover Dan Lembar PengesahanDokumen3 halaman0 Cover Dan Lembar PengesahanAndi Antonius SiahaanBelum ada peringkat

- Analisis Hasil Evaluasi BelajarDokumen2 halamanAnalisis Hasil Evaluasi BelajarAndi Antonius SiahaanBelum ada peringkat

- Bab I PendahuluanDokumen2 halamanBab I PendahuluanAndi Antonius SiahaanBelum ada peringkat

- AerasiDokumen6 halamanAerasiayuradeverBelum ada peringkat

- Pembuatan Sabun Cair-Stress OutDokumen15 halamanPembuatan Sabun Cair-Stress OutAndi Antonius SiahaanBelum ada peringkat

- Boiler Feed Water 1Dokumen12 halamanBoiler Feed Water 1Andi Antonius SiahaanBelum ada peringkat

- Boiler Feed Water 1Dokumen12 halamanBoiler Feed Water 1Andi Antonius SiahaanBelum ada peringkat

- Artikel Ilmiah 275-285Dokumen11 halamanArtikel Ilmiah 275-285AhmadFikriBelum ada peringkat

- Bab 3 KorosiDokumen3 halamanBab 3 KorosiAndi Antonius SiahaanBelum ada peringkat

- Tipus SafoDokumen5 halamanTipus SafoAndi Antonius SiahaanBelum ada peringkat

- Simulasi Kolom Destilasi 1,3 ButadienaDokumen54 halamanSimulasi Kolom Destilasi 1,3 ButadienaAndi Antonius SiahaanBelum ada peringkat

- Kumpula Situs JurnalDokumen3 halamanKumpula Situs JurnalAndi Antonius SiahaanBelum ada peringkat

- Pembuatan Sabun Cair-Stress OutDokumen15 halamanPembuatan Sabun Cair-Stress OutAndi Antonius SiahaanBelum ada peringkat

- SafonifikasiDokumen9 halamanSafonifikasiDocument PTKI MedanBelum ada peringkat

- Pembuatan Sabun Cair-Stress OutDokumen15 halamanPembuatan Sabun Cair-Stress OutAndi Antonius SiahaanBelum ada peringkat

- 1Dokumen8 halaman1Vicha FatanahBelum ada peringkat

- Pembahsan SaponDokumen2 halamanPembahsan SaponAndi Antonius SiahaanBelum ada peringkat

- 01 - TOROWATI by CreatorDokumen11 halaman01 - TOROWATI by CreatorPikiy PutriBelum ada peringkat

- Resume JurnalDokumen21 halamanResume JurnalAndi Antonius SiahaanBelum ada peringkat

- 2186 4620 1 SMDokumen3 halaman2186 4620 1 SMAndi Antonius SiahaanBelum ada peringkat

- Artikel Ilmiah 275-285Dokumen11 halamanArtikel Ilmiah 275-285AhmadFikriBelum ada peringkat

- 2164 4576 1 SMDokumen4 halaman2164 4576 1 SMAndi Antonius SiahaanBelum ada peringkat