Etude D'un Hangar Métallique

Diunggah oleh

Ahmed AbounoasJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Etude D'un Hangar Métallique

Diunggah oleh

Ahmed AbounoasHak Cipta:

Format Tersedia

Université Mohammed Premier

Ecole Nationale des Sciences Appliquées d’Al-

d’Al-Hoceima

Etude d’un hangar métallique situé à Al-Hoceima

Hoceima

Réalisé par : Encadré par :

Ben Smail Omar Mr El Ghoulbzouri

lbzouri Abdelouafi

Chaabi Abdelkrim

Mostaqime Fouzi

Assila Mohamed

Année universitaire : 2016-2017

Sommaire

I. Introduction

II. Définition du projet

III. Conception

IV. Etude de vent

V. Modélisation de la structure sur le logiciel robot

VI. Choix des profils des poteaux et des traverses

VII. L’assemblage

VIII. Conclusion

Etude d’un hangar métallique situé à Al-Hoceima 2

I. Introduction :

Dans le cadre de notre cursus scolaire en tant qu’élèves ingénieur, et plus précisément dans

le module Construction Métallique de la 3éme année Génie Civil à l’Ecole Nationale des

Sciences Appliquées d’Al-Hoceima, un projet d’étude d’un hangar métallique est exigé pour

évaluer les connaissances acquises au cours des études et mettre en pratique nos compétences,

vu qu’il représente le meilleur moyen d’adaptation au travail en groupe et qui permet de

consolider les attitudes, renforcer les comportements développés au cours de la formation, et

se préparer à mieux fonctionner dans le milieu de travail.

Notre projet consiste à réalisation d’un dimensionnement d’un hangar métallique situé à la

ville d’Al-Hoceima, en étudiant les différents éléments, et en trouvant leurs dimensions

optimales.

Etude d’un hangar métallique situé à Al-Hoceima 3

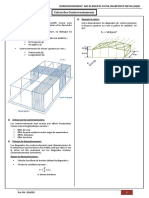

II. Présentation de l‘ouvrage

Notre étude est réalisée sur un Hangar métallique situé à la ville d’Al-Hoceima.

Caractéristiques géométriques du bâtiment

- Dimensions en plan :

Dimensions en plan

La surface totale du plan est : = 401.80

Largeur en plan : 20

Longueur en plan : 20.6

- Dimensions en élévation :

La hauteur totale du hangar : 7.5

Etude d’un hangar métallique situé à Al-Hoceima 4

III. Conception

Le choix de la variante consiste à choisir l’encastrement des pieds de poteaux, les poutres

au vent sont prévues tout au long de long-pane. Cette variante nécessite un contreventement

important.

La couverture n’a pas un rôle structurel, il est d’usage courant d’admettre qu’elle intervient

dans la stabilité des pannes et des éléments sur lesquels elle est fixée directement. Ce rôle est

cependant limité selon sa nature et n’est efficace que sous certaines conditions. L’intérêt du

choix de la nature de la couverture consiste aux performances qu’elle peut offrir du point de

vue de l’esthétique, de la souplesse, de la légèreté et aussi aux prévisions de poids et de prix

du point de vue économique. Il faut savoir que la couverture d’un bâtiment est

l’ensemble des matériaux étanches, supportés par la charpente ou par un plancher support.

La couverture doit avoir une étanchéité à l’eau et à l’air, l’isolation thermique et acoustique,

une résistance mécanique (résistance à la flexion, aux surcharges climatique..) aux chocs

(grêle, chute d’objet..) à l’arrachement.

La disponibilité, la performance et le prix influencent sur le choix des profilés. Les profilés

utilisés dans la construction sont :

- Pannes : IPE

- Traverses : IPE

- Poteaux : HEA

- Lisses : UPN

- Contreventement : CAE

Etude d’un hangar métallique situé à Al-Hoceima 5

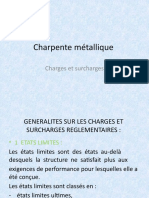

IV. Etude de vent

Le vent est une action qui peut s’appliquer de n’importe quelle direction. Pourtant pour le

calcul des constructions on suppose que le vent a une direction d’ensemble moyenne

horizontale. L’action du vent sur un ouvrage et sur chacun de ses éléments dépend de la

vitesse du vent, la catégorie de la construction et de ses proportions d’ensemble, la nature du

site et la perméabilité des parois de l’ouvrage.

Action totale due au vent :

= × × × × × × ( – )

Avec :

: Pression dynamique de base à 10 m

: Coefficient de masque.

: Coefficient qui tient compte de la nature du site où se trouve la construction

considérée.

: Coefficient correcteur dû à la hauteur au-dessus du sol.

: Coefficient de réduction des pressions dynamiques, en fonction de la plus grande

dimension de la surface offerte au vent.

– : Coefficients de pression extérieure et intérieure.

: Coefficient de majoration dynamique.

- Pression dynamique de base :

Chaque région se caractérise par une pression dynamique de base normale et une pression

dynamique de base extrême. Elle est déterminée à une hauteur = 10 au-dessus du sol

pour un site normal sans effet de masque et pour une surface de 0.50 de côté.

Les valeurs de pression de base sont reparties par zone, comme suit :

- Coefficient correcteur dû à la hauteur au-dessus du sol :

La pression dynamique de base est celle régnant à 10 m au-dessus du sol, notée 10. La

variation de la pression dynamique en fonction de la hauteur d’une construction (H compris

entre 0 et 500 m) est donnée par la formule suivante :

Etude d’un hangar métallique situé à Al-Hoceima 6

+ 18

= 2.5 ×

+ 60

- Effet du site :

Ce coefficient peut être :

Un coefficient d'augmentation dans le cas des sites exposés (bord de la mer).

Un coefficient de réduction dans le cas des sites protégés (Intérieur d’une forêt dense,

fond d'une cuvette bordée de collines).

Neutre dans le cas des sites normaux.

Dans notre projet, il s'agit d'un site exposé, donc : = 1

- Effet de masque :

Il y a un effet de masque lorsqu'une construction est masquée partiellement ou totalement

par d'autres constructions ayant une grande probabilité de durée.

Dans notre cas, on a un hangar, la construction est considérée isolée, donc : = 1.

- Effet des dimensions :

Ce coefficient tient compte de la variation de la pression dynamique moyenne du vent en

fonction de la plus grande dimension de la surface frappée.

La pression moyenne diminue quand la surface frappée augmente

La totalité de réduction de l’effet de masque et de l’effet de dimension ne doit en aucun cas,

dépasser 33 %. Pour notre cas l’effet de dimension le plus petit est : = 0.8 et × =

0.8 > 0.77.

Donc la condition est bien vérifiée.

Etude d’un hangar métallique situé à Al-Hoceima 7

- Coefficient de majoration dynamique :

Afin de calculer l’effet dynamique des actions parallèles à la direction du vent, une

multiplication par un coefficient au moins égale à l’unité. Il est donné par la formule suivante

= (1 + ).

Avec :

: Coefficient global, il dépend du type de construction et de sa hauteur. Dans notre cas

< 30 donc = 0,7.

: Coefficient de réponse en fonction de la période T du mode fondamental d’oscillation

de la structure. Cette période propre d’une construction fait l’objet de la figure 42 de

l’annexe I des règles NV 65, qui fournit une formule forfaitaire pour les bâtiments à

ossature métallique :

= 0.1 × = 0.1 × .

= 0.31

√ √

Est déterminé selon le diagramme de l’annexe 4 (Article 2.12 NV 65)

: Coefficient de pulsation, il est déterminé à chaque niveau considéré en fonction de sa

cote au-dessus du sol par l'échelle fonctionnelle de la figure 43 de l’annexe I:

On déduit alors : = 0,3

Avec = 7.5 , On en déduit que : = 0,35

Le hangar étudié est prismatique à base polygonale régulière, donc :

D’où : = 0,7(1 + 0,3 × 0,35) = 0,77

Dans ce cas, on ne va donc pas tenir compte de la majoration dynamique. Puisque doit être

au moins égale à 1.

- Coefficients de pression extérieure :

Les coefficients de pression se calculent en fonction de la valeur de pour les parois

verticales et se déterminent d’après des abaques en fonction de , de la flèche et de l’angle

d’inclinaison du versant pour la toiture.

Parois verticales :

Vent normal à la surface :

Face au vent : = +0,8 ( ).

Sous le vent : = (1,3 0,8)

Vent normal à la surface :

Face au vent; = 0,8.

Sous le vent : = (1,3 0,8)

Les parois inclinées :

Les toitures sont à versants plans dont la flèche f est inférieure à la moitié de la hauteur

de la construction, la valeur de en fonction de l’angle d’inclinaison des toitures par

rapport à l’horizontale.

Etude d’un hangar métallique situé à Al-Hoceima 8

Versants de toitures : vent perpendiculaire aux génératrices.

Pour ( = 6.58° = 1)

Versant EF « au vent » = 0.63

Versant FG «sous vent » = 0.36

Versants de toitures : vent // aux génératrices

Pour ( = 0 = 0.87) = 0.30

- Coefficient des actions intérieures :

Les parois des bâtiments courants ne sont pas parfaitement étanches. Les volumes

intérieurs sont alors soumis à des pressions ou des dépressions intérieures caractérisées par

le coefficient de pression intérieur ( > 0 pour une surpression, < 0 pour une

dépression). La valeur du coefficient est fonction :

– du coefficient de la construction.

– de la perméabilité des parois.

Dans notre cas, on a :

Deux parois avec < 5% parois fermées.

Deux parois avec = 19 parois partiellement ouvertes.

Etude d’un hangar métallique situé à Al-Hoceima 9

V. Modélisation de la structure à l’aide du logiciel

Robot :

Etude des pannes :

Les pannes sont destinées à supporter la couverture, elles sont disposées parallèlement à la

ligne de faitage, dans le plan des versants. Elles sont disposées à un entraxe régulier, elles

sont jumelées au faitage (panne faitière) et peuvent être renforcées pour reprendre des efforts

horizontaux dus au vent (panne sablière).Leur portée correspond à l’entraxe des portiques et

leur entraxe est déterminé par la portée des bacs de couverture utilisés.

On utilise dans la plupart des cas des profilés laminés IPE pour les pannes courants et des

profilés HEA pour les pannes sablière et faitière.

Les pannes sont posées inclinées sur les portiques, de ce fait, elles fonctionnent en

flexion déviée. Elles sont soumises à des charges verticales (leur poids propre et le poids de la

couverture) et aussi à une charge oblique due au vent.

Dans notre projet, les pannes sont isostatiques de portée de 5 et d’un entraxe de 1 .

- Evaluation des charges et des surcharges :

Charge de couverture : 16.9 / ²

Charges suspendues : 5 / ²

Poids propre des pannes : 14 /

Charge de la poussière : 20 / ²

Charges concentrées de 100 appliquées à /3 et à 2 /3 : 43.70 /

L’étude est réalisée en choisissant la charge d’exploitation la plus défavorable.

- Combinaison des charges et des surcharges :

A l’ELU :

1.33 + 1.5

+ 1.75

1.33 + 1.42( + )

1.33 + 1.5

A l’ELS :

+

+

+ +

Etude d’un hangar métallique situé à Al-Hoceima 10

- Choix de profilés des pannes :

En se basant sur les résultats de calcul fournis par le logiciel Robot on trouve :

Le profil IPE100 avec deux tirants à mi-travées.

Ce profil se caractérise par :

- Choix de profilés des tirants :

La réaction au niveau de la panne sablière :

= 1.1

=

2

= + 1

2

= 127

= 211.70

L’effort de traction maximal étant 1487.91

Etude d’un hangar métallique situé à Al-Hoceima 11

Le diamètre du lierne ≥ = 8.97 Soit une tige de 10 .

Etude des lisses :

Les lisses de bardage sont constituées de poutrelles en ou . Disposées

horizontalement, elles portent sur les poteaux de portiques ou éventuellement sur des

potelets intermédiaires. Elles ont pour fonction de supporter les bardages. L’entraxe des

lisses est déterminé par la portée admissible des bacs de bardage. Dans notre cas, les lisses de

bardage sont isostatiques ayant un entraxe de 2 et une portée de 4.17 pour les lisses de

pignon et 5 pour les lisses de long-pan.

- Evaluation des charges et des surcharges :

Bardage : 16.9 / ²

Poids propre :14 /

= 14 + 16.9 2 = 47.8 /

= ( )

- Choix de profilés des lisses

La flèche suivant l’axe Y doit être inférieure à la flèche admissible.

= < Avec = = 343 /

On adopte UPN 160, qui se caractérise par :

Etude des potelets :

Les potelets sont des montants destinés à rigidifier les façades (bardages) et

principalement sous l’effet des efforts horizontaux (actions du vent). Le plus souvent, sont

réalisés en profilés laminés (I ou H).

Etude d’un hangar métallique situé à Al-Hoceima 12

- Choix de profilés des potelets :

3 potelets seront disposés entre les poteaux, donnant un entraxe = 5.15 .La hauteur de

potelet le plus élancé est = 7.5 .

La charge de vent = ( ) ×

On adopte un profil IPE 400 dont les caractéristiques sont les suivantes :

Etude d’un hangar métallique situé à Al-Hoceima 13

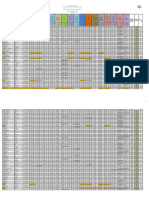

VI. Choix des profils des poteaux et des traverses

La structure porteuse est généralement constituée des portiques en acier parce qu’ils

présentent une forme de construction économique et couramment employée pour les

structures à un seul niveau. Ils sont composés de traverses, qui supportent les pannes, et de

poteaux qui supportent les traverses.

On affecte au préalable ces profilés et on va les vérifier :

- Traverse : 200

- Poteaux : 200

On verifie notre choix de profils à l’aide du logiciel Robot :

- Le tableau suivant présente les ratios de la résistance et de la flèche des traverses :

- Le tableau suivant présente les ratios de la résistance et des déplacements des poteaux

encastrés en pieds :

Etude d’un hangar métallique situé à Al-Hoceima 14

VII. Assemblages :

L’assemblage, zone d’interconnexion de deux éléments ou plus, a pour rôle de transmettre

les efforts entre ces éléments. Il existe deux catégories d’assemblages :

- Assemblage par contact mécanique : boulons, (rivets, riverons).

- Assemblage par procédé de soudage.

Le boulonnage et le soudage sont les deux assemblages les plus utilisés aujourd’hui. Les

deux procédés ont des caractéristiques bien différentes et sont utilisés dans des cas

précis.

Ci-dessus une comparaison entre les assemblages par boulonnage et les assemblages par

soudage :

Différentes formes d’assemblage rencontrées en charpente métallique :

Dans les ossatures des bâtiments métalliques, les éléments structuraux sont reliés par

des assemblages. Suivant la nature des éléments assemblés, on distingue entre autres :

Les assemblages poutre- poutre

Les assemblages poutre- poteau

Les assemblages de continuité

Les assemblages dans un système en treillis.

Les assemblages poteau- fondation « pied de poteau »

Pré-scellé (corbeau – élément en béton)

Par la suite on s’intéressera au de calcul des assemblages suivants :

Poteau-poutre

Poutre-poutre

Pied de poteau

Etude d’un hangar métallique situé à Al-Hoceima 15

Assemblage poteau-traverse :

Ce calcul concernera le poteau le plus sollicité. Cet assemblage consiste à souder en bout

de la poutre une plaque dite platine d’about, de hauteur au moins égale à celle du profil de la

poutre comportant généralement deux files verticales de perçages symétriquement disposées

de part et d’autre de l’âme de la poutre. L’aile du poteau destinée à recevoir la poutre présente

des perçages homologues, permettant la solidarisation des deux pièces.

L’assemblage poteau-poutre permet d’équilibrer :

La réaction d’appui de la poutre sur le poteau.

L’effort normal dans la poutre.

- Profils d’assemblages :

POTEAU :

é: 200

°: 2

= 90,0 [ ] ′

= 190 [ ]

= 200 [ ]

= 7 [ ] ′â

= 10 [ ] ′

= 18 [ ] é

= 53,83 [ 2]

= 3692,16 [ 4] ′

Matériau: ACIER

Etude d’un hangar métallique situé à Al-Hoceima 16

ec = 235,00 [MPa] Résistance

POUTRE :

é: 200

°: 4

= 8,3 [ ] ′

= 200 [ ]

= 100 [ ]

= 6 [ ] ′â

= 9 [ ] ′

= 12 [ ] é

= 12 [ ] é

= 28,48 [ 2]

= 1943,17 [ 4] ′

é :

eb = 235,00 [MPa] Résistance

BOULONS :

Le plan de cisaillement passe par la partie NON FILETÉE du boulon

= 20 [ ] è

= 10.9

= 131,32 [ ] é à

= 2

= 3 é

1 = 131 [ ] é é é ′

= 40 [ ]

= 50,50 [ ]

Etude d’un hangar métallique situé à Al-Hoceima 17

PLATINE :

= 362 [ ]

= 100 [ ]

= 20 [ ]

é :

= 235,00 [ ] é

JARRET INFERIEUR :

= 100 [ ]

= 12 [ ] ′

= 140 [ ]

= 8 [ ] ′â

= 700 [ ]

= 19,2 [ ] ′

Matériau: ACIER

ebu = 235,00 [MPa] Résistance

Dimensionnement :

Calcul des sollicitations :

= 27,39 [ ] é

= 11,28 [ ]

= 11,59 [ ]

On obtient les resultants suivants:

o LES DIMENSIONS

Boulon

Type a1 a2 a3 a4 a5 a6 a'1 a'2 a'3 a'4 a'5 a'6 s s1 s2

N°

1 Intérieurs 11 17 50

2 Centraux 12 17 -1 17 50

3 Centraux 12 17 -1 17 50

x= 36 [mm] Zone comprimée x = es*(b/ea)

Etude d’un hangar métallique situé à Al-Hoceima 18

o EFFORTS PAR BOULON - EFFORTS PAR BOULON - METHODE PLASTIQUE

Boulon

di Ft Fa Fs Fp Fb Fi pi [%]

N°

1 217 83,15 0,00 193,85 84,83 131,32 > 35,50 100,00

2 167 83,15 32,90 47,48 -376,40 131,32 > 27,75 100,00

3 117 83,15 32,90 47,48 -376,40 131,32 > 20,01 100,00

di – position du boulon

Ft – effort transféré par la platine de l'élément aboutissant

Fa – effort transféré par l'âme de l'élément aboutissant

Fs – effort transféré par la soudure

Fp – effort transféré par l'aile du porteur

Fb – effort transféré par le boulon

Fi – effort sollicitantréel

Fimin(Fti , Fai, Fsi, Fbi) 27,75 < 32,90 vérifié (0,84)

Traction des boulons

1.25*Fimax/Asred |181,10| < 670,00 vérifié (0,27)

Action simultanée de l'effort de traction et de cisaillement dans le boulon

2 2

[Fimax +2.36*Ti ]/A red |113,36| < 670,00 vérifié (0,17)

T1 = 1,88 [kN] Effort tranchant dans le boulon

Tb = 136,68 [kN] Résistance du boulon au cisaillement

Effort tranchant

T1 Tb 1,88 < 136,68 vérifié (0,01)

o VERIFICATION DE LA POUTRE

Fres = 143,35 [kN] Effort de compression Fres = 2*Fi - 2*N

Compression réduite de la semelle

Ncadm = 253,95 [kN] Résistance de la section de la poutre Ncadm = Abc*e + N*Abc/Ab

FresNcadm 143,35 < 253,95 vérifié (0,56)

Etude d’un hangar métallique situé à Al-Hoceima 19

o VERIFICATION DU POTEAU

Compression de l'âme du poteau [9.2.2.2.2]

FresFpot 143,35 < 476,07 vérifié (0,30)

Cisaillement de l'âme du poteau - (recommandation C.T.I.C.M)

VR = 199,69 [kN] Effort tranchantdansl'âme VR = 0.47*Av*e

|Fres| VR |143,35| < 199,69 vérifié (0,72)

Assemblage satisfaisant vis à vis de la Norme Ratio 0,84

Assemblage traverse-traverse

On suit les mêmes démarches et on utilise les mêmes boulons avec le même espacement.

Assemblage pied de poteau encastré

La base du poteau a le rôle de transmettre au massif de fondation les efforts développés

dans le Poteau. Elle est constituée d’une platine en acier soudée au pied de poteau. Son

épaisseur ne peut pas excéder de beaucoup l’épaisseur de l’âme et des semelles du poteau. La

variante de pied de poteau encastré permet de réduire au minimum le poids des ossatures;

toutefois les fondations sont nettement plus importantes, surtout pour de mauvais sols.

L’appui est réalisé par une base étalée dans le sens perpendiculaire à l’axe du moment. Afin

d’avoir des épaisseurs de platine raisonnables on place généralement des raidisseurs.

Etude d’un hangar métallique situé à Al-Hoceima 20

POTEAU

é: 260

°: 6

= 0,0 [ ] ′

= 250 [ ]

= 260 [ ]

= 8 [ ] ′â

= 13 [ ] ′

= 24 [ ] é

= 86,82 [ 2]

= 10455,00 [ 4] ′

Matériau: ACIER

ec = 235,00 [MPa] Résistance

PLAQUE PRINCIPALE DU PIED DE POTEAU

= 500 [ ]

= 520 [ ]

= 40 [ ]

Matériau: ACIER

Résistance

e = 235,00 [MPa]

Etude d’un hangar métallique situé à Al-Hoceima 21

PLATINE DE PRESCELLEMENT

= 500 [ ]

= 286 [ ]

= 5 [ ]

ANCRAGE

É

= 10.9 ′

= 20 [ ] è

0 = 20 [ ] è ′

= 4

= 4 é

= 370; 370 [ ]

= 130; 130 [ ]

o Dimensions des tiges d'ancrage

1 = 48 [ ]

2 = 500 [ ]

3 = 96 [ ]

4 = 50 [ ]

o Platine

= 40 [ ]

= 48 [ ]

= 10 [ ]

BECHE

é: 100

= 100 [ ]

Matériau: ACIER

e = 235,00 [MPa] Résistance

Etude d’un hangar métallique situé à Al-Hoceima 22

RAIDISSEUR

= 125 [ ]

= 220 [ ]

= 500 [ ]

= 30 [ ]

SEMELLE ISOLEE

= 1000 [ ]

= 2000 [ ]

= 900 [ ]

BETON

fc28 = 25,00 [MPa] Résistance

bc = 14,17 [MPa] Résistance

n= 7,00 ratio Acier/Béton

SOUDURES

= 9 [ ]

= 4 [ ] ê

= 15 [ ]

1 = 2 [ ]

Les efforts internes:

: 1: / é .

= 13,87 [ ]

= 0,14 [ ]

= 1,84 [ ]

= 6,52 [ ] é

= 0,00 [ ] é

Etude d’un hangar métallique situé à Al-Hoceima 23

On obtient les resultants suivants:

o Plan XZ :

= 555 [ ] ′ ′

0 = 0 [ ] é

= 0,00 [ ] à ′

= 12,81 [ ] ′ 0.5 ( / + )

o Plan XY :

= 195 [ ] é ê ′ ′

0 = 0 [ ] é

= 0,00 [ ] à ′

= 6,94 [ ] ′ 0.5 ( / + )

o Vérification du béton pour la pression diamétrale :

La valeur du coefficient K est calculée automatiquement

hb = 500 [mm] hb=lpd

bb = 520 [mm] bb=max( 2*(b/2-0.5*(nv-1)*av) +av, bpd )

K = max( 1.1; 1+(3-bpd/bb-lpd/hb) * [(1-bpd/bb)*(1-lpd/hb)] ) [Lescouarc'h (1.c)]

K= 1,00 Coefficient de zone de pression diamétrale

pm K*bc 0,00 < 14,17 vérifié (0,00)

ANCRAGE

Nty = 3,20 [kN] Effort de traction dû à l'effort axial et au moment My Nty = Fty/n

Ntz = 1,73 [kN] Effort de traction dû à l'effort axial et au moment My Ntz = Ftz/n

Nt = 1,47 [kN] Force de traction max dans le boulon d'ancrage Nt = Nty + Ntz - N/n

o Vérification de la semelle tendue du poteau :

l1 = 130 [mm] l1 = 0.5*bfc

l2 = 1351 [mm] l2 = * a2

l3 = 740 [mm] l3 = 0.5*[(bfc-s) + *a2]

Etude d’un hangar métallique situé à Al-Hoceima 24

l1 = 130 [mm] l1 = 0.5*bfc

l4 = 740 [mm] l4 = 0.5*(s+*a2)

leff = 130 [mm] leff = min(l1, l2, l3, l4)

Ntleff*tfc*ec 1,47 < 381,88 vérifié (0,00)

o Adhérence :

Nt*d*s*(L2 + 10*r -5*d) 1,47 < 69,67 vérifié (0,02)

o Vérification de la résistance de la section filetée d'une tige :

Nt 0.8*As*e 1,47 < 131,32 vérifié (0,01)

BECHE

o Béton :

|Tz| (l - 30) * bc * B |1,84| < 54,54 vérifié (0,03)

|Ty| (l-30) * bc * H |0,14| < 99,17 vérifié (0,00)

o Ame

|Tz| f * t * h / 3 |1,84| < 49,29 vérifié (0,04)

|Ty| f * t * h / 3 |0,14| < 85,07 vérifié (0,00)

o Semelle

|Tz| 3*b*t*f / l / (1/h + 1/h0) |1,84| < 157,87 vérifié (0,01)

|Ty| 3*b*t*f / l / (1/h + 1/h0) |0,14| < 65,61 vérifié (0,00)

o Soudure âme

|Tz| 2/k*f * t * h / 3 |1,84| < 137,38 vérifié (0,01)

|Ty| 3*b*t*f / l / (1/h + 1/h0) |0,14| < 129,32 vérifié (0,00)

o Semelle

|Tz| 2*3*b*t*f / l / (1/h + 1/h0) |1,84| < 223,82 vérifié (0,01)

|Ty| (l - 30) * bc * B |0,14| < 157,85 vérifié (0,00)

o Ame poteau

|Tz| 3*b*t*f / l / (1/h + 1/h0) |1,84| < 493,52 vérifié (0,00)

|Ty| 3*b*t*f / l / (1/h + 1/h0) |0,14| < 292,41 vérifié (0,00)

Etude d’un hangar métallique situé à Al-Hoceima 25

PLATINE

o Zone de traction

M11' = 2,53 [kN*m] Moment fléchissant M11' = nv*Nt*(dtz-hc/2)

M11'e*W 2,53 < 1385,59 vérifié (0,00)

o Cisaillement

V11' = 5,88 [kN] Effort tranchant V11' = nv*Nt

V11'e/3 * hr*tr*nr/1.5 5,88 < 4070,32 vérifié (0,00)

tpmin = 0 [mm] tpmin = V11'*1.5*3/(e*bpd)

tpdtpmin 40 > 0 vérifié (0,00)

o Traction

a3 = 159 [mm] Pince bord de la soudure du raidisseur-axe du boulon d'ancrage a3 = a4 - 2ar

a4 = 180 [mm] Pince bord du raidisseur-axe du boulon d'ancrage a4 = (eV1-tr)/2

a2 = 430 [mm] Pince bord de l'aile du poteau-axe du boulon d'ancrage

s' = 125 [mm] s' = min( a4, lr)

Nt[daN] 375* tpd[mm] *[(a4/a3) * (s'/(s'+a4))] 147,01 < 6968,82 vérifié (0,02)

o Pression diamétrale

|tz| = 0,12 [kN] Effort tranchant tz=Qz/nv

|tz| 3 * d * tpd * e |0,12| < 564,00 vérifié (0,00)

|ty| = 0,01 [kN] Effort tranchant ty=Qy/nv

|ty| 3 * d * tpd * e |0,01| < 564,00 vérifié (0,00)

RAIDISSEUR

2

V1 = 2,90 [kN] Effort tranchant V1= max( 1.25*Nj , 2*Nj/[1+(a4/a2) ] )

M1 = 1,25 [kN*m] Moment fléchissant M1= V1*a2

Vm = 2,90 [kN] Effort tranchant du raidisseur Vm= max(V1 , V22')

Mm = 1,25 [kN*m] Moment fléchissant du raidisseur Mm=max(M1 , M22')

Etude d’un hangar métallique situé à Al-Hoceima 26

o Epaisseur

tr1 = 0 [mm] Epaisseurminimale du raidisseur tr1=2.6*Vm/(e*hr)

2 2 2

tr2 = 0 [mm] Epaisseurminimale du raidisseur tr2=[hr *Vm +6.75*Mm ]/(e*hr*lr)

2 2

tr3 = 21 [mm] Epaisseurminimale du raidisseur tr3=0.04*[lr +hr ]

tr max(tr1,tr2,tr3) 30 > 21 vérifié (0,69)

POTEAU

o Ame

2

tw 3*Mm/(ec*hr ) 8 > 0 vérifié (0,01)

PLATINE DE PRE-SCELLEMENT

o Pression diamétrale

|tz| 3 * d * tpp * e |0,12| < 70,50 vérifié (0,00)

|ty| 3 * d * tpp * e |0,01| < 70,50 vérifié (0,00)

o Soudures

|Tz| (2*e*a*h) / (k*3) + (2*e*a*b) / (k*2) |1,84| < 763,48 vérifié (0,00)

|Ty| (2*e*a*b) / (k*3) + (2*e*a*h) / (k*2) |0,14| < 760,47 vérifié (0,00)

Il faut tenir des remaques suivantes:

′

. 48 [ ] < 60 [ ]

4 . 50 [ ] > 40 [ ]

. 48 [ ] > 275 [ ]

′ é .

é é . 500 [ ] < 1110 [ ]

Assemblage satisfaisant vis à vis de la Norme Ratio 0,69

Etude d’un hangar métallique situé à Al-Hoceima 27

VIII. Conclusion :

Du coté pédagogique, ce mini projet nous a permis d’appliquer les connaissances qui nous

ont été inculquées au cours de ce semestre au sein de l’ENSAH ainsi que de nous initier à la

recherche dans une optique éventuelle de poursuite d’études dans ce domaine.

Nous avons été confrontés à de nombreux problèmes et dans la plupart des cas nous avons

pu trouver une solution alternative afin de les résoudre partiellement.

Enfin ce travail aura été l’occasion de découvrir et d’utiliser des outils dont nous n’avions

pas la moindre idée de leur existence.

Etude d’un hangar métallique situé à Al-Hoceima 28

Anda mungkin juga menyukai

- Projet HangarDokumen36 halamanProjet HangarAnonymous NArQPtnnVmBelum ada peringkat

- Rapport Du Stage Calcul Et Dimensionneme PDFDokumen40 halamanRapport Du Stage Calcul Et Dimensionneme PDFSamsouma Bk0% (1)

- Etude Vent NV 65Dokumen59 halamanEtude Vent NV 65Reda Amine Mabrouk90% (20)

- Etude D'un Hangar en Charpente Metallique PDFDokumen230 halamanEtude D'un Hangar en Charpente Metallique PDFBouraoui Ben Ayed80% (5)

- Projet MétalliqueDokumen31 halamanProjet MétalliqueBst Perchat100% (2)

- Memoire Dimensionnement Charpente MetalliqueDokumen186 halamanMemoire Dimensionnement Charpente Metalliquelebobo1867% (3)

- Etude D'un Hangar Métallique Comportant Un Plancher MixteDokumen173 halamanEtude D'un Hangar Métallique Comportant Un Plancher MixteNourreddine Habib100% (2)

- Étude D'un Hangar en Charpente Métallique A Usage de Stockage PDFDokumen220 halamanÉtude D'un Hangar en Charpente Métallique A Usage de Stockage PDFAdelmo Filho100% (3)

- Etude D'un Hangar en Charpente Métallique À Usage Industriel PDFDokumen181 halamanEtude D'un Hangar en Charpente Métallique À Usage Industriel PDFSaid LaibBelum ada peringkat

- Calcul D'echantignolleDokumen2 halamanCalcul D'echantignolleMahmoud OuryemchiBelum ada peringkat

- Construction MetalliqueDokumen37 halamanConstruction MetalliqueYuri Benchkri100% (1)

- Memoire CMII - 3AGC1 - Mahdi BenTaieb & Yassine SlimDokumen58 halamanMemoire CMII - 3AGC1 - Mahdi BenTaieb & Yassine Slim_see33% (3)

- Etude D'un Batiment r+3 en Construction Métallique À Usage D'habitation.Dokumen112 halamanEtude D'un Batiment r+3 en Construction Métallique À Usage D'habitation.Merdas ChamseddineBelum ada peringkat

- MétalliqueDokumen27 halamanMétalliqueZeroualBelum ada peringkat

- Les Lisses Et Les Liernes PDFDokumen8 halamanLes Lisses Et Les Liernes PDFZaki AbedBelum ada peringkat

- Hangar ProjetDokumen99 halamanHangar ProjetMarouane Ezzaim50% (2)

- TP - Construction Métallique PDFDokumen37 halamanTP - Construction Métallique PDFtzetez71% (7)

- Rapport PFE - ConceptionEtDimensionnementD'UnHangarMétallique - Etude de 3 VariantesDokumen162 halamanRapport PFE - ConceptionEtDimensionnementD'UnHangarMétallique - Etude de 3 Variantesuifnyfn100% (1)

- Projet de Construction Metallique-VentDokumen27 halamanProjet de Construction Metallique-VentOusmane Dieng100% (1)

- Étude Comparative de Dimensionnement D Une Structure Métallique, Entre Les Règles CM66 Et L Eurocode3 PDFDokumen80 halamanÉtude Comparative de Dimensionnement D Une Structure Métallique, Entre Les Règles CM66 Et L Eurocode3 PDFAmine Hadri67% (6)

- Calcul Des PannesDokumen23 halamanCalcul Des Pannesamjadkreit100% (3)

- Mini Projet Charpente MétalliqueDokumen11 halamanMini Projet Charpente MétalliqueAbdelhamid Dehayni AL Abdali100% (7)

- Construction Metallique WatermarkDokumen37 halamanConstruction Metallique WatermarkNassim GougamBelum ada peringkat

- Exemple de Calcul D'un Potelet Selon L'ec3Dokumen7 halamanExemple de Calcul D'un Potelet Selon L'ec3Deyae Serroukh100% (6)

- Etude D'un Hangar Métallique de StockageDokumen108 halamanEtude D'un Hangar Métallique de StockageChakir AbdessamadBelum ada peringkat

- Calcul Des Pannes Et Liernes + ÉchantignolesDokumen9 halamanCalcul Des Pannes Et Liernes + ÉchantignolesAbdelhakim KardadyBelum ada peringkat

- Calcul Des Pannes Selon L'eurocode 3Dokumen19 halamanCalcul Des Pannes Selon L'eurocode 3Abdelhamid Bainine Mido GC91% (11)

- Chapitre 1 - CMM - Historique-Généralités-Introduction PDFDokumen116 halamanChapitre 1 - CMM - Historique-Généralités-Introduction PDFsaada faroukBelum ada peringkat

- Calcul Au Vent D'un Hangar IndustrielDokumen10 halamanCalcul Au Vent D'un Hangar IndustrielIKKENE67% (3)

- Etude Technico-Economique Sur Deux Variantes D'un Hangar Métallique - Comparaison Entre Les Règles de CM66 Et EC3 PDFDokumen128 halamanEtude Technico-Economique Sur Deux Variantes D'un Hangar Métallique - Comparaison Entre Les Règles de CM66 Et EC3 PDFWafae EnnouiniBelum ada peringkat

- LierneDokumen4 halamanLierneKamel Eddine AmaraBelum ada peringkat

- Module 18 - Calcul Des ContreventementsDokumen3 halamanModule 18 - Calcul Des ContreventementsSimo Magri100% (7)

- Mini Projet CharpenteDokumen39 halamanMini Projet CharpenteAhmed Skendraoui50% (2)

- BA Application1 10-11Dokumen27 halamanBA Application1 10-11archivesetp100% (1)

- Cours CM 2 Vent Selon NV65!13!14Dokumen59 halamanCours CM 2 Vent Selon NV65!13!14emnabenjmea67% (3)

- PROJETDokumen32 halamanPROJETKhawla MelkiBelum ada peringkat

- Calcul de Vent VérifiéDokumen11 halamanCalcul de Vent VérifiéElhadj Madycire KalloBelum ada peringkat

- VentDokumen4 halamanVenttechno samirBelum ada peringkat

- Calcul Du VentDokumen8 halamanCalcul Du VentAlex FezeuBelum ada peringkat

- Tpe Etude Des StructuresDokumen33 halamanTpe Etude Des StructuresmotezbenmadhiBelum ada peringkat

- Cours CM 2 Chapitre 3 Charges de Vent Selon NV65!15!16Dokumen70 halamanCours CM 2 Chapitre 3 Charges de Vent Selon NV65!15!16chaouch85% (13)

- VentDokumen175 halamanVentkhalil ErBelum ada peringkat

- Mini Projet CharpenteDokumen43 halamanMini Projet Charpentemoulaye cherifBelum ada peringkat

- Rapport Du Projet Construction Métallique VF 8Dokumen36 halamanRapport Du Projet Construction Métallique VF 8Charaf Dine Nat100% (1)

- Cours de Calcul Au VentDokumen21 halamanCours de Calcul Au VentngombaBelum ada peringkat

- Cours - CM - 2 - Chapitre1 - Vent Selon NV65Dokumen59 halamanCours - CM - 2 - Chapitre1 - Vent Selon NV65Mezni100% (2)

- CHAPITRE II Étude Climatique-4Dokumen30 halamanCHAPITRE II Étude Climatique-4Sohaib HachemiBelum ada peringkat

- R Nts Isés:: - CM 66 Et Les Règles EUROCODE: Pour Le Calcul de La Structure MétalliqueDokumen14 halamanR Nts Isés:: - CM 66 Et Les Règles EUROCODE: Pour Le Calcul de La Structure MétalliqueHhhBelum ada peringkat

- Exercice Dapplication Calcul Du VentDokumen2 halamanExercice Dapplication Calcul Du VentBrahim Mouhcine100% (2)

- Nv65 MarocDokumen18 halamanNv65 Marocyoussefr1953Belum ada peringkat

- Chapitre 07-Etude Au VentDokumen14 halamanChapitre 07-Etude Au VentChakib BenzergaBelum ada peringkat

- Rapport SismiqueDokumen10 halamanRapport SismiqueMaroua LH100% (1)

- Calcul Au VentDokumen15 halamanCalcul Au Ventmehdi brockBelum ada peringkat

- Dimensionnement PyloneDokumen11 halamanDimensionnement PyloneAlae Lokman100% (3)

- CM For AbdoDokumen78 halamanCM For AbdoMariya LabzarBelum ada peringkat

- Calcul Du VentDokumen15 halamanCalcul Du VentanasrachidBelum ada peringkat

- Projet HangarDokumen61 halamanProjet HangarChaalia ZemezmiBelum ada peringkat

- Annexe Fer EntretoizDokumen1 halamanAnnexe Fer EntretoizAhmed AbounoasBelum ada peringkat

- La Gestion Des Risques Dans Un Amenagement Hydraulique A Buts MultiplesDokumen13 halamanLa Gestion Des Risques Dans Un Amenagement Hydraulique A Buts MultiplesAhmed AbounoasBelum ada peringkat

- Auto-Infra TransportDokumen2 halamanAuto-Infra TransportAhmed AbounoasBelum ada peringkat

- gc3 bpc-3Dokumen1 halamangc3 bpc-3Ahmed AbounoasBelum ada peringkat

- Les Contraites Du FluageDokumen1 halamanLes Contraites Du FluageAhmed AbounoasBelum ada peringkat

- Methodes de Composition Du BetonDokumen55 halamanMethodes de Composition Du BetonSaadeddine Benmeradi100% (4)

- Etude de Cas - Catalogue Maroccain Des StructuresDokumen35 halamanEtude de Cas - Catalogue Maroccain Des StructuresRabie Sehli100% (1)

- gc3 BPCDokumen1 halamangc3 BPCAhmed AbounoasBelum ada peringkat

- Emploi Du Temps - Semestre 2Dokumen2 halamanEmploi Du Temps - Semestre 2Ahmed AbounoasBelum ada peringkat

- La Gestion Des Risques Dans Un Amenagement Hydraulique A Buts MultiplesDokumen13 halamanLa Gestion Des Risques Dans Un Amenagement Hydraulique A Buts MultiplesAhmed AbounoasBelum ada peringkat

- Cours Pont Mauries Maj 2014 PDFDokumen26 halamanCours Pont Mauries Maj 2014 PDFAhmed AbounoasBelum ada peringkat

- Partie Hmed PresentationDokumen4 halamanPartie Hmed PresentationAhmed AbounoasBelum ada peringkat

- Beni Mellal Bureau Etude - Recherche GoogleDokumen1 halamanBeni Mellal Bureau Etude - Recherche GoogleAhmed AbounoasBelum ada peringkat

- Routes Economiques Faible TraDokumen22 halamanRoutes Economiques Faible TraMohamadou Ouedraogo100% (3)

- Gci-3201 82966Dokumen12 halamanGci-3201 82966Ahmed AbounoasBelum ada peringkat

- Ingénieur Génie CivilDokumen3 halamanIngénieur Génie CivilAhmed AbounoasBelum ada peringkat

- Ensah 2015 769 24-07-201755000000 Dy-Lib - GC2.2016-17Dokumen2 halamanEnsah 2015 769 24-07-201755000000 Dy-Lib - GC2.2016-17Ahmed AbounoasBelum ada peringkat

- Barrage D'itaipuDokumen5 halamanBarrage D'itaipuAhmed AbounoasBelum ada peringkat

- Gci-3201 82966Dokumen12 halamanGci-3201 82966Ahmed AbounoasBelum ada peringkat

- Ing Hyd GC Env PDFDokumen3 halamanIng Hyd GC Env PDFAhmed AbounoasBelum ada peringkat

- Barrages PDFDokumen26 halamanBarrages PDFEL Arbi BoumehrazBelum ada peringkat

- Pfe Parois Moulees 2013Dokumen47 halamanPfe Parois Moulees 2013Mahdi JarrayaBelum ada peringkat

- Mast GccherroudDokumen124 halamanMast GccherroudHameras AhmedBelum ada peringkat

- Ing Hyd GC Env PDFDokumen3 halamanIng Hyd GC Env PDFAhmed AbounoasBelum ada peringkat

- Mast GccherroudDokumen124 halamanMast GccherroudHameras AhmedBelum ada peringkat

- Exemple de Calcul Mur de Refend D'un Bâtiment D'habitationDokumen11 halamanExemple de Calcul Mur de Refend D'un Bâtiment D'habitationNazim KASSABBelum ada peringkat

- 008 Dimensionnement Mecanique Tuyaux D Assainissement Beton Fascicule 70 Et PoseDokumen91 halaman008 Dimensionnement Mecanique Tuyaux D Assainissement Beton Fascicule 70 Et PoseBehiBelbehiBelum ada peringkat

- Les Charges Et SurchargesDokumen44 halamanLes Charges Et SurchargesIness Binti100% (1)

- Sikatop 121 Surfacage Nt610Dokumen4 halamanSikatop 121 Surfacage Nt610ratBelum ada peringkat

- Corrections TD PDFDokumen71 halamanCorrections TD PDFMeryem BerrBelum ada peringkat

- 72 Instrumentation Industrielle ErreurDokumen10 halaman72 Instrumentation Industrielle ErreurHoucine CoolBelum ada peringkat

- MMC 2018Dokumen55 halamanMMC 2018Djelloul Rezini100% (1)

- Teroson PDFDokumen144 halamanTeroson PDFeuqehtbBelum ada peringkat

- Les Structure MixtesDokumen29 halamanLes Structure Mixteshoudazereg57% (7)

- Memoire Final PDFDokumen117 halamanMemoire Final PDFZakaria Laroussi100% (1)

- These FEMTO 2023 - 5fmicromecanique Interface Fibre MatriceDokumen4 halamanThese FEMTO 2023 - 5fmicromecanique Interface Fibre MatriceJihen BoukadidaBelum ada peringkat

- ColmatageDokumen368 halamanColmatagealdo2306Belum ada peringkat

- Meyerhof - The Ultimate Bearing Capacity of FoundationsDokumen32 halamanMeyerhof - The Ultimate Bearing Capacity of FoundationsDavid Castaño100% (1)

- Caractérisation Des Boulets de BroyeursDokumen44 halamanCaractérisation Des Boulets de BroyeursmarwaBelum ada peringkat

- Formulation - VariationnelleDokumen35 halamanFormulation - VariationnelleGuerbouj MeriemBelum ada peringkat

- Ptv411 Version 2 1 FRDokumen46 halamanPtv411 Version 2 1 FRUnes JrdBelum ada peringkat

- These AZOUG PDFDokumen187 halamanThese AZOUG PDFPawan PathakBelum ada peringkat

- Cours Prof Cap Les VitragesDokumen9 halamanCours Prof Cap Les VitragesgaterBelum ada peringkat

- Beam On Elastic Subgrade and Winkler S Hypothesis by VesicDokumen6 halamanBeam On Elastic Subgrade and Winkler S Hypothesis by VesicManuelPérezBelum ada peringkat

- Dirac09 PDFDokumen28 halamanDirac09 PDFBrenton MorrisonBelum ada peringkat

- Guide Setra Charge RoutiereDokumen43 halamanGuide Setra Charge RoutiereOmar Oubaha100% (1)

- Assemblagescouvre Joint 3Dokumen5 halamanAssemblagescouvre Joint 3Sam SamouraBelum ada peringkat

- Blog Bet-Batiment - EC2 Semelle Isolee FilanteDokumen3 halamanBlog Bet-Batiment - EC2 Semelle Isolee Filantemondial974Belum ada peringkat

- Cours - Prof Jaspart - ULGDokumen383 halamanCours - Prof Jaspart - ULGJasmin Agri100% (1)

- CH II Geotechnique - 2Dokumen70 halamanCH II Geotechnique - 2Valentin Ignace Manga100% (2)

- Ifs110 PDFDokumen8 halamanIfs110 PDFi ccBelum ada peringkat

- Sciences Industrielles Pour L'Ingénieur I: CompacteurDokumen18 halamanSciences Industrielles Pour L'Ingénieur I: CompacteurHamid ArarbyBelum ada peringkat

- cor9ASmeca RDM TDDokumen11 halamancor9ASmeca RDM TDNada TahiriBelum ada peringkat

- Écrasement de Béton - CopieDokumen19 halamanÉcrasement de Béton - Copieahmed100% (3)

- PoudresDokumen78 halamanPoudresMariam Rosa100% (1)